运行参数耗差分析(精)

2.耗差分析法指标说明

耗差分析法指标说明1.设计煤耗:是指不同循环水温下的额定负荷煤耗(纯凝或抽汽工况)。

其求法是将额定负荷、额定循环水温下的煤耗通过不同循环水温下的真空影响煤耗值加以修正而得。

它是一条额定负荷下的煤耗-循环水温曲线。

由于煤耗鉴定试验曲线是在额定循环水温(额定真空)下试验或计算得到,因此设计煤耗应考虑实际循环水温的修正,设计良好的开式循环水系统其进水温运行人员无法控制和调节当然闭式与开式循环水系统不同,冷却塔出水温度与汽轮机冷端工况存在藕合。

2.负荷影响煤耗:其他条件不变,仅变化主机负荷,使运行工况偏离额定负荷引起的煤耗变化值。

该值可由鉴定试验负荷-煤耗曲线求得。

对于供热机组还应考虑抽汽量对煤耗的影响。

3.应达煤耗:以设计计算煤耗为基础,扣除设备不匹配、环境温度、老化修正等各项不可避免损失、通过运行调整、设备维修维护,机组可以达到的供电煤耗。

等于设计煤耗+负荷、供汽影响煤耗,不可避免损失。

4.真空影响煤耗:循环水温影响煤耗已在“设计煤耗”中考虑过;由背压=f(负荷,循环水温)公式求得的基准真空也考虑了循环水温的影响。

这二者是一致的。

这样所求得的“真空影响煤耗”才是循环水温以外的因素影响值。

因此在“耗差法”计算中,首先要计算设计煤耗,继而计算负荷及供热影响煤耗,再依次计算各参数不正常偏离对煤耗的影响,将这些煤耗相加就可得到实际煤耗。

从而,在这计算煤耗的过程中,也就可分析出各参数对煤耗的定量影响。

5.相对内效率影响:抽汽工况及汽轮机高中效率的影响,我们没有按照国内早期耗差分析法,利用统计方法和采用经验公式求取影响系数计算其对煤耗的影响值。

而是利用建立多个二元模拟方程由软件自动生成绝热膨胀焓,利用调用函数的方法,求取主蒸汽、排汽焓和排汽压力下的主蒸汽绝热膨胀焓,虽然编程工作量大,但是精度高满足多种变工况的要求,避免了早期耗差分析法仅依靠影响煤耗的经验公式来代替相对内效率变化的影响,提高了在多种工况煤耗计算的准确性。

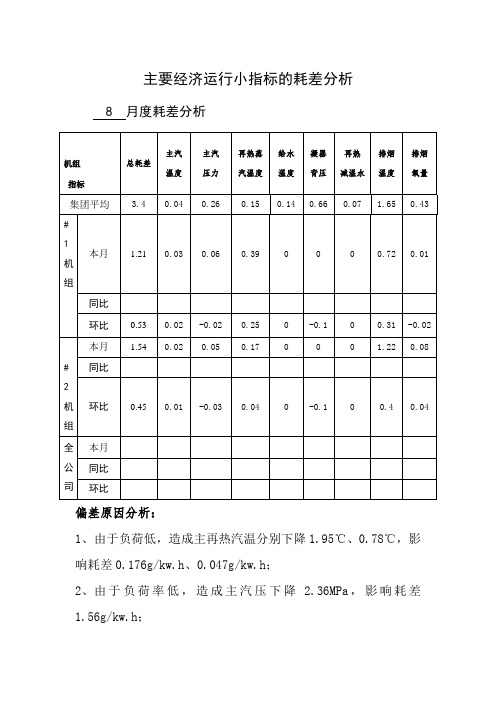

主要经济运行小指标的耗差分析

主要经济运行小指标的耗差分析 8 月度耗差分析机组指标总耗差主汽温度主汽压力再热蒸汽温度给水温度凝器背压再热减温水排烟温度排烟氧量集团平均 3.4 0.04 0.26 0.15 0.14 0.66 0.07 1.65 0.43 #1机组本月 1.21 0.03 0.06 0.39 0 0 0 0.72 0.01同比环比0.53 0.02 -0.02 0.25 0 -0.1 0 0.31 -0.02 本月 1.54 0.02 0.05 0.17 0 0 0 1.22 0.08# 2机组同比环比0.45 0.01 -0.03 0.04 0 -0.1 0 0.4 0.04全公司本月同比环比偏差原因分析:1、由于负荷低,造成主再热汽温分别下降1.95℃、0.78℃,影响耗差0.176g/kw.h、0.047g/kw.h;2、由于负荷率低,造成主汽压下降 2.36MPa,影响耗差1.56g/kw.h;3、由于负荷低,造成给水温度下降7.66℃,影响耗差0.582g/kw.h;4、由于负荷低,再热器减温水降低 5.26t/h,影响耗差-0.105g/kw.h;5、由于环境温度升高,造成排烟温度上升 1.32℃,影响耗差0.198g/kw.h。

一、改进措施1、积极与省调沟通,争取负荷率。

2、合理配风,努力降低SCR进口的氮氧化物含量。

3、优化调整锅炉吹灰。

4、青奥会期间机组长期低负荷运行,考虑停一台引风机运行,尽量维持三磨运行,降低辅机耗电率。

5、根据脱硫入口烟气SO2浓度浓度、脱硫率,必要时加入脱硫添加剂,保持使用2台功率最小的循环浆液泵运行,以降低循环浆液泵能耗。

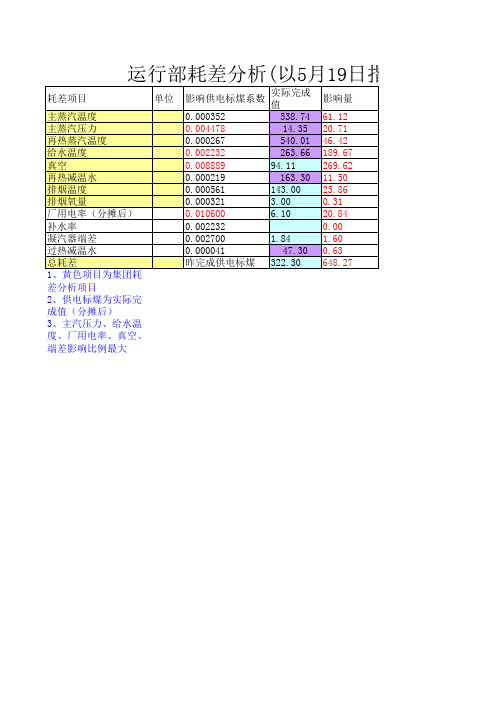

运行部耗差分析(以5月19日指标为例)

19日指标为例)

说明(b:指当前的实际供电煤耗) 每变化1℃ Δ b=0.000352b 每变化1MPA Δ b=0.004478b 每变化1℃ Δ b=0.0002667b 每变化1℃ Δ b=0.000233b 每变化1KPA Δ b=0.008889 b 每变化1吨/小时 Δ b=0.0002185b 每变化1℃ Δ b=0.000561b 每变化1个百分点 Δ b=0.00321b

运行部耗差分析(以5月19日指标为例)

耗差项目 单位 影响供电标煤系数 实际完成值 影响量 主蒸汽温度 0.000352 538.74 61.12 主蒸汽压力 0.004478 14.35 20.71 再热蒸汽温度 0.000267 540.01 46.42 给水温度 0.002232 263.66 189.67 真空 0.008889 94.11 269.62 再热减温水 0.000219 163.30 11.50 排烟温度 0.000561 143.00 25.86 排烟氧量 0.000321 3.00 0.31 厂用电率(分摊后) 0.010600 6.10 20.84 补水率 0.002232 0.00 凝汽器端差 0.002700 1.84 1.60 过热减温水 0.000041 47.30 0.63 总耗差 昨完成供电标煤 322.30 648.27 1、黄色项目为集团耗差分析项目 2、供电标煤为实际完成值(分摊后) 3、主汽压力、给水温度、厂用电率、真空、端差影响比例最大

每Hale Waihona Puke 化1个百分点 Δ b=0.0106b

每变化1个百分点 Δ b=0.002232b 每变化1℃ Δ b=0.0027b 每变化1吨/小时 Δ b=0.00004116b

火力发电厂技术经济指标解释与耗差分析报告

火力发电厂技术经济指标解释及耗差分析一、概述 (1)二、综合性指标定义及计算 (2)三、锅炉技术经济指标 (5)四、汽轮机技术经济 (12)五、机组效率变化与热耗的关系 (16)六、耗差分析方法在火电厂指标分析中的具体应用 (16)七、其它 (22)一、概述火力发电厂既是能源转换企业,又是耗能大户,因此技术经济指标对火力发电厂的生产、经营和管理至关重要。

火电厂技术经济指标计算不仅反映电力企业的生产能力、管理水平,还可以指导火电厂电力生产、管理、经营等各方面的工作。

火力发电厂指标很多,一般将经济技术指标分为大指标和小指标。

小指标是根据影响大指标的因素或参数,对大指标进行分解得到的。

小指标包括锅炉指标、汽轮机指标、燃料指标、化学指标等。

1、综合性指标:火力发电厂的主要经济技术指标为发电量、供电量和供热量、供电成本、供热成本、标准煤耗、厂用电率、等效可用系数、主要设备的最大出力和最小出力。

2、锅炉指标:锅炉效率、过热蒸汽温度、过热蒸汽压力、再热蒸汽温度、再热蒸汽压力、排污率、炉烟含氧量、排烟温度、空气预热器漏风率、除尘器漏风系数、飞灰和灰渣可燃物、煤粉细度合格率、制粉(磨煤机、排粉机)单耗、风机(引风机、送风机)单耗、点火和助燃油量。

3、汽轮机指标:汽轮机热耗、汽耗率、主蒸汽温度、主蒸汽压力、再热蒸汽温度、真空度、凝汽器端差、加热器端差、凝结水过冷却度、给水温度、电动给水泵耗电率、汽动给水泵组效率、汽动给水泵组汽耗率、循环水泵耗电率、高加投入率、胶球装置投入率和收球率、真空系统严密性、水塔冷却效果(空冷塔耗电率、冷却塔水温降)、阀门泄漏状态。

4、燃料指标:燃料收入量、燃料耗用量、燃料库存量、燃料检斤量、检斤率、过衡率、燃料运损率、燃料盈吨量、盈吨率、燃料亏吨量、亏吨率、煤场存损率、燃料盘点库存量、燃料盘点盈亏量、燃料检质率、煤炭质级不符率、煤质合格率、配煤合格率、燃料亏吨索赔率、燃料亏卡索赔率、入厂标煤单价、入厂煤与入炉煤热量差、入厂煤与入炉煤水分差、输煤(油)单耗、输煤(油)耗电率、燃煤机械采样装置投入率、皮带秤校验合格率。

性能计算和耗差分析内容介绍

性能计算和耗差分析内容介绍性能计算是指通过测量和分析系统的各项指标来评估系统的性能水平。

通常包括以下几个方面的内容:1.响应时间:响应时间是指系统对外部请求的响应速度。

通过测量系统对请求的响应时间,可以评估系统的快速响应能力。

2.吞吐量:吞吐量是指系统在单位时间内处理的请求数量。

通过测量系统的吞吐量,可以评估系统的并发能力和处理能力。

3.并发性:并发性是指系统能够同时处理多个请求的能力。

通过测量系统的并发性,可以评估系统的并发处理能力和资源利用率。

4.资源利用率:资源利用率是指系统在运行过程中对资源的利用效率。

通过测量系统的资源利用率,可以评估系统的资源分配情况和性能优化空间。

耗差分析是指通过分析系统的耗差情况,找出系统中存在的性能瓶颈和优化空间。

通常包括以下几个方面的内容:1.能量消耗:能量消耗是指系统在运行过程中消耗的能量。

通过分析能量消耗的分布情况,可以找出能量消耗较大的模块和组件,进行优化和改进。

2.资源利用率:资源利用率是指系统在运行过程中对资源的利用效率。

通过分析资源利用率,可以找出资源利用率较低的模块和组件,进行优化和改进。

3.效率评估:效率评估是指通过对系统的运行过程进行分析和评估,找出系统运行过程中的效率低下的问题,并进行优化和改进。

4.性能瓶颈:性能瓶颈是指系统在运行过程中出现的性能瓶颈和短板。

通过分析系统的性能瓶颈,可以找到系统的短板所在,并进行针对性的优化和改进。

总结起来,性能计算和耗差分析是评估和分析系统性能的过程。

通过对系统的性能进行评估和分析,可以找出系统性能瓶颈和短板,并进行优化和改进,提高系统的工作效率和质量。

耗差分析在火电厂指标管控中的运用讲解

运行值与基准值的概念

运行值指参与耗差分析的各项小指标,即运 行参数。主要包括:主蒸汽温度、压力、给水 温度、凝汽器真空、端差、过冷却度、锅炉排 烟温度、飞灰可燃物、主再热减温水量、各辅 机单耗、补水率等。

“基准值”也叫“运行应达值”,是对应某 个负荷工况下,各运行参数的最经济或最合理 的值。基准值可以是设计值,试验值,或运行 统计最佳值。

小偏差法:一般由汽轮机厂、热研院等通过研究汽机 各缸效率对热耗率的影响,结合实验数据,得出很多 计算公式。

公司对于耗差分析的应用

耗差分析工作是公司发展的需求

借助SIS及绩效评价系统等信息化平台,需建 立一套适合裕华公司的指标管控体系。建立以 耗差分析为主线,专业指标管控为支线的总线 型指标管控模式,按照公司“三双一增”工作 要求,从而为整个指标管控工作开创一个新的 局面。

耗差分析的原理

从数学角度分析 假定某负荷各参数条件下的煤耗率为y, 影响机组经济性的各因素为: x1、x2、…xi…xn 则煤耗率可表示为多元函数: y=f(x1、x2、…xi…xn)

耗差分析的原理

假定各参数间相互独立、线性无关,则煤 耗率增量可表示为:

Δy=y1-y0=f(x11、x21、…xn1)- f(x10、 x20、…xn0) 即各参数不相关的前提下,各参数单独 变化造成的煤耗偏差等于煤耗率总偏差。

通过试验分析得到,如飞灰、煤粉细度等。 通过变工况计算得出,如不同工况下,真空、循环

水量等。

通过燃烧试验、运行数据确定,如减温水量等。

耗差分析模型的确立

基本公式法:适用于飞灰、氧量等影响参数。

热力学方法:即查曲线方法,适用于主汽压力、温度 等影响参数。

等效焓降法:适用于热力系统局部分析。 试验法:即通过热力试验得到。

耗差概念

火力发电厂经济性分析术语-耗差分析:即对关键的运行(可控和不可控)参数连续进行监督分析,将这些参数的实际值与基准值进行比较,从两者之差计算出对机组(供电)煤耗的影响(即耗差),运行人员根据耗差的分析结果,及时进行调整或建议进行维修,使机组运行的煤耗接近或维持在最佳值。

这里说的“从两者之差计算出对机组(供电)煤耗的影响(即耗差)”,应该即为提问者问的“耗差煤耗”。

耗差工作是运行优化的技术核心。

将来的运行操作指导、运行经济性考核等,都是围绕耗差计算进行的。

“耗差”这个词将被越来越多的人所认识。

什么叫耗差?为什么耗差计算结果能指导运行操作?并可作为经济考核的依据?本文将从耗差的概念,耗差计算的流程,以及经济考核的思路等方面进行介绍。

一、耗差的概念在介绍“耗差”之前,先说明一下“运行基准值”(或基准曲线)的概念。

“运行基准值”也叫“运行应达值”,是对应某个负荷工况下,各运行参数的最经济或最合理的值。

基准值可以是设计值,试验值,或运行统计最佳值。

一般地,对新机组或缺少试验资料时,往往以设计值作为运行的基准值。

而经过大小修以后的机组,总是以优化试验结果作为基准值,必要时也可以用运行统计最佳值作为基准值。

比如滑压运行机组的滑压曲线,就是主汽压力的基准曲线。

曲线上对应某个负荷的主汽压力,就是主汽压力在该负荷时的基准值。

耗差是指当某一运行参数偏离基准值时,对机组运行经济性的影响大小,其单位一般为“克/千瓦小时”。

例如,额定负荷下,主汽压力偏差0.5MPa,机组供电煤耗影响0.96克/千瓦小时,即此时主汽压力的耗差为0.96克/千瓦小时。

影响机组经济性的主要耗差有四十余项,下表列出了其部分内容:耗差项目名称1 . 主蒸汽压力2 . 主蒸汽温度3 . 再热蒸汽温度4 . 再热系统压降5 . 凝汽器真空6 . 给水加热器上端差7 . 给水加热器下端差8 . 辅汽流量9 . 系统补水流量10. 过热器减温水流量11. 再热器减温水流量12. 锅炉出口氧量13. 锅炉排烟温度14. 飞灰可燃物含量二、耗差计算的流程要实时计算一个参数的耗差,必须有:(1)该参数的实时测量值;(2)该参数的基准曲线;(3)该参数的耗差修正曲线(或耗差模型)。

耗差分析简介

耗差分析的目的

• 为了做好机组的节能降耗工作,就必须摸清是热力系统中 哪些环节影响了机组的运行经济性,及各环节对运行煤耗 影响的具体量值,这样才能使节能措施有针对性;这就是 耗差分析最基本的需求。 • 耗差分析要达到最基本的目标: 1 使专业人员能够清楚掌握当前机组运行经济性水平,并 通过历史数据的比较得到热力循环中各环节性能变化趋势, 及早发现问题及时解决。 2 在线分析出机组各影响因素偏离目标值引起的煤耗偏差 值及相应工况下能够达到的供电煤耗率最好水平,为专业 技术人员指出机组热经济性的差距和努力方向。 3 为生产管理人员提供实时的机组运行经济性信息,便于 决策层及时掌握机组运行情况;同时辅助电厂进行机组运 行指标、各项小指标竞赛,搞好经济运行。

耗差分析系统应具备的功能

• 基本功能: 基本功能: 1 热经济指标在线计算 2 耗差在线分析 3 热经济性统计报表 4 运行考核管理 5 小指标竞赛管理 • 扩展功能: 扩展功能: 6 运行操作指导 7 在线试验工具 8 经济负荷调度 9 报价辅助决策

耗差分析系统典型功能框图

统计报表 1. 2. 典 型 耗 差 分 析 系 统 功 能 框 图 表 3. 4. 5. 6. 计

热经济性统计报表界面示例

能损分析方法简介

• 小指标分析法——简单、方便 ,结果比较粗 糙,准确性不够 • 热偏差分析法 ——运行偏差对经济指标影响 大小考虑了不同负荷的情况,缺点是数据大多 来源于经验数据 • 循环函数法——提出加热单元概念,属简捷算 法 • 等效热降法 ——属简捷算法 • 目前在国内耗差分析应用中采用的最多的是 ‘等效热降法’,‘循环函数法’也有一定的 应用

' ' ' ' − q 3 − q 4 − q 5 − q 6 − (1 − q 2 − q 3 − q 4 − q 5 − q 6 ) ' ' ' ' ' 1 − q 2 − q3 − q 4 − q5 − q 6

汽轮机运行参数偏差对经济性能影响的分析方法

(6)

Δs = ( s0 - sf ) + αr ( sr - sh)

(7)

各符号物理意义如图 1 所示 ,其中 αr 为再热蒸汽流

量与新蒸汽流量的比值 。

所以 :

T1

=

( h0 ( s0 -

hf ) sf )

具有回热循环的凝汽式汽轮机的热耗率修正值

为:

ΔHR

HR

=

ΔT2

T1 - T2

-

(

T2 ·ΔT1

T1 - T2) T1

-

Δηoe ηoe

·100 %

(4)

ηoe = ηoi ·ηm ·ηg

(5)

式中 , T1 为平均吸热温度 , K; T2 为平均放热温度 , K;ηoi为汽轮机的相对内效率 ;ηm 为机械效率 ;ηg 为 发电机效率 ;ηoe为相对内效率 。

方法 ,对锅炉反平衡计算中的 5 项损失分别进行偏

0 前 言

差分析 ;辅机用电率偏差也是采用小偏差方法 ;蒸汽

循环效率也可以分解为汽机各个参数引起的偏差 ,

电厂的经济性能指标 (如机组热耗率 ,电厂标准 其中绝大部分可以采用定工况下的等效焓降曲线拟

煤耗率等) 可参考电站锅炉性能试验规程 ( GB10184 合进行计算 ,但是由于等效焓降自身的特点 ,它不适

- 88) 和电站汽轮机试验规程进行计算 ,其中锅炉性 合计算主蒸汽参数 、再热蒸汽参数 、凝汽器终参数的

能计算采用反平衡方法 ,汽轮机性能计算采用正平 偏差 。本文利用热力试验初终参数的修正计算方

衡方法 。电厂中另外一种数据也是很重要的 ,它对 法 ,根据热力试验数据计算得到初终参数的修正曲

电厂耗差分析

I

Q/CDT 105 0001—2009

前言

节能减排是我国的基本国策。提高机组经济行水平,降低发电成本和减少污染物排放量的要求越来 越高。而传统的小指标管理方法由于没有考虑指标之间的相互耦合关系使得运行人员很难确定最佳运行 方式。对设备状态的了解多是依靠机组的性能试验,但由于性能试验的时效性较为局限,不能动态反映 机组的性能情况,削弱了它的指导效果。

GB/10184-88 电站锅炉性能试验规程 ANSI/ ASME PTC4-1998 蒸汽锅炉性能试验标准 GB/8117-87 电站汽轮机热力性能验收试验规程 ANSI/ASME PTC6-2004 汽轮机热力性能试验规程 GB474-1996 煤样的制备方法 GB/T211-2007 煤中全水分的测定方法 GB/T212-2001 煤的工业分析方法 GB/T213-2003 煤的发热量测定方法 DL/T 606-2006 火力发电厂能量平衡导则 DL/T 904-2004 火力发电厂技术经济指标计算方法 DL/T 467-2004 电站磨煤机及制粉系统性能试验 DL/T 469-2004 电站锅炉风机现场性能试验 DL/T 924—2005 火力发电厂厂级监控信息系统技术条件 GB/T 8567 计算机软件产品开发文件编制指南

II

耗差分析技术标准

Q/CDT 105 0001—2009

1 范围

本标准对中国大唐集团公司耗差分析系统的三级指标体系、分析方法、数据规范、系统功能、软硬 件环境等作出了规定。

本标准适用于中国大唐集团公司及所属企业。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

比较式(6)和(5)可知,若环境温度和排烟温度同时升高相同数值,则锅炉效率不 变。根据空气预热器的传热特性,当环境温度升高时,排烟温度与环境温度的差值减小。 由此可知,若排烟温度的升高仅是由于环境温度升高而引起的,那么锅炉效率不仅不降低 反而有所提高。这是因为锅炉效率计算时,环境带入的热量未作为输入热量。

式中t0----环境温度,℃;

k----相对烟气比热容。

k主要与煤收到基水分Mar和排烟过量空气系数αpy有关,其统计计算公式为

k=(0.00054+3.0×10-6Mar)(αpy/1.5)

(4)

式(7-3)对排烟温度θ求偏导数,得θ每变化1 ℃, q2的变化量为k。锅炉效率的变化量Δη (与q2反号)则为

即

Δη=kΔt0×100

(6)

式中Δt0----环境温度偏差,Δt0=t0’-t0;

t0’ 、t0----环境温度实际值、环境温度基准值,℃;

k----相对烟气比热容,按式(4)计算。

机组煤耗的变化量Δbs仍由式(1)计算。注意这里的t0’ 是环境温度而不是空气预热器的 入口风温,在暖风器投入的条件下,二者并不相等。

q----汽轮机热耗率, kJ/kW.h

式(1)表明,锅炉效率变化对煤耗的影响程度,取决于机组煤耗和锅炉效率。机组煤耗越高, 锅炉效率越低,则单位锅炉效率变化引起煤耗的变化就越大。

(二)排烟温度耗差

•

根据GB10184—1988,排烟损失q2(%)的计算式为

q2=k(θ-t0) 100

(3)

k=(Vy/Qnet,ar)cy

基准参数的数值应具有可操作性,即他们是运行人员经过调整可以达到的目标, 在确定基准参数项时,只需将对机组煤耗影响较大的那些关键参数入选基准参数,而 不必也不可能考虑所有的可调参数。各基准参数必须彼此独立,不能互相导出。不然 有可能导致耗差的重叠计算而使计算总耗差高于实际总耗差。例如在选定排烟温度、 飞灰含碳量和排烟氧量为基准值后,就不可以再将锅炉效率作为基准参数,因此前三 者耗差之和就是锅炉效率的耗差值。

b=(33700α fhAar)/[Qnet,ar(100-Cfh)2] 式中 b----系数;

(9)

(10) (11)

α fh----飞灰系数,取α fh=0.9~0.95

一般b×100的值在0.4左右,即飞灰含碳量Cfh每变化1%,锅炉效率变化约0.4%。式(11) 表明,煤质越差(发热量Qnet,ar低、灰分Aar高)、Cfh越高,Cfh对锅炉效率的影响也越大。

三、基准值及其曲线

根据耗差分析原理,参数基准值是可控参数的一组特定取值(称基准参数),他 们使机组在最小煤耗下运行。最小煤耗称基准煤耗,它由一组基准值决定。每一参数 的基准值都应是最优值,不论该参数从哪个方向偏离基准值,对总煤耗的影响都是不 利的。有些基准值对总煤耗是单向影响的,例如主蒸汽温度总是越高越好,但其上线 不应超过设计值,因此这类参数(如主汽温度)的基准值就选为他们的设计值。

基准值通过对设计数据、运行统计数据、历次试验数据的分析和整理取得。其准 确性和完整性直接影响优化操作的可信性和广度。进行基准值试验时,必须消除设备 缺陷,使所有运行设备在较佳的状态下运行。应保证各运行表计和在线监测装置(锅 炉飞灰含碳量测定仪)的准确性。通过进行各挡负荷、各小指标变化条件下的煤耗试 验,获得各挡负荷的最佳指标(基准值)和各种小指标对煤耗的影响曲线。当然,一 些小指标的影响曲线也可以借助计算得到。机组一旦进行检修以后,应根据机组试验 的结果对机组各运行参数的基准曲线进行必要的修正。

Δη----锅炉效率变化量,%;

bs----供电标准煤耗(取变化前的值,即基准煤耗), g/kW.h

Δbs----供电标准煤耗变化量, g/kW.h

基准煤耗按下式计算(或查基准煤耗曲线),即

bs={1.229/[ηηpηe(1-ε)]} ×106

(2)

式中ηp、ε----管道效率、厂用电率;

ηe----装置效率,ηe=3600/q

四、锅炉侧参数(指标)的耗差计算

耗差计算的目的是确定参数x1单位变化所造成的煤耗偏差。就锅炉侧而言,这些参数主要是 排烟温度、飞灰含碳量、排烟氧量、主汽压力、主汽温度、再热汽温度、过热器减温水、汽水损 失等。为便于运行分析,本节还给出其它一些运行参数对锅炉经济性影响的估算公式。这些公式 对于从事电厂节能工作的同志是十分有用的。

(四)过量空气系数(O2量)耗差

令式(3)对过量空气系数αpy求偏导数,得αpy每变化1%时锅炉效率的变化量Δη为

Δη=0.036×(θ-t0)Δ αpy

(7)

式中 Δαpy ----排烟过量空气系数变化量,%

利用α=21/(21-O2),将式(7)变为氧量影响关系式

Δη=[0.756/(21-O2)2] ×(θ-t0)ΔO2

当θ-t0=110(℃) 1.04 1.23

当θ-t0=130(℃) 1.22 1.46

(五)飞灰含碳量耗差

机械不完全燃烧损失q4(仅考虑飞灰)的计算式为 q4=(337Aar/Qnet,ar)α fh(Cfh/100-Cfh) ×100

由此式得到飞灰含碳量Cfh每变化ΔCfh锅炉效率变化Δη为 Δ η =-bΔ Cfh×100

所有基准值都是机组负荷的函数。而锅炉侧的基准值有些还同时是煤质和环境温 度的函数。以锅炉排烟温度为例,白天与晚间的环境温度差别较大,夜晚气温低时空 气预热器进风温度下降,会导致排烟温度降低。如果此时的排烟温度基准值不相应降 低,则会导致在不进行任何操作的情况下排烟温度耗差以及总耗差自动减小的现象。 这不仅使总的耗差平衡产生问题,也会对运行人员进一步降低排烟温度产生误导。

运行参数耗差分析

主讲:陈玉良

运行参数耗差分析

• 一、概述

•

为节约能源,国内大机组在运行管理中,曾较普遍实行过小指标考核、压

红线运行等方法,即把影响供电煤耗的主要因素分解为运行小指标,并把对各 小指标的考核、奖励作为提高机组运行经济性的直接动因。应该说,这一方法

对推进电厂节能曾经起到了较好的作用。但是,这种方法由于没能权衡小指标 内部的矛盾关系,因而实际上是一种较为片面的方法。例如,在调峰运行中,

飞灰含碳量耗差根据Δ η 值按式(1)计算。

(六)暖风器耗差

锅炉投入暖风器后,空气预热器进风温度升高,导致排烟温度升高。但排烟温度升 高的数值Δθ小于进风温度的升高值Δt 。期间的关系为

Δθ=εΔt

(12)

ε=(θ1-θ2)/(θ1-t1) 式中ε----升温系数;

t1、θ1、θ2----空气预热器进口风温、进口烟温、出口烟温(均取暖风器投入前的数 值), ℃。

Δη=-kΔθ×100

(5)

式中Δθ----排烟温度变化量,Δθ=θ-θ0, ℃;

θ0----排烟温度基准值, ℃。

取得Δη的值之后,即可按式(1)计算机组煤耗的变化量Δbs(即排烟温度耗差)。排烟 温度对经济性影响的大致范围可从式(3)和式(1)计算,列于下表。

煤种 烟煤、贫煤、无烟煤

褐煤

锅炉效率变化量(%) 0.5 ~0.6 0.55~0.7

如果一味采用小指标考核,那么调峰时变压运行就变得不经济了,显然这个结

论是不正确的。

•

近年来一种基于耗差分析的优化运行方法开始应用于大机组经济运行。该

方法的原理是,通过对设计数据、运行统计数据、专项试验数据的分析和整理, 找出适合于现有机组状态的各运行参数是基准值。所谓基准值,是指机组在实

现最高经济性时所能达到的各运行参数和性能参数的对应值,因此也是运行操 作的目标值。在工况变动时,尽可能调整各参数达到基准值。如果 1.6~2.0 1.8~2.2

注 表中数据的计算条件为 αpy=1.3~1.5,η=91%~93%, bs=300 ~330 g/kW.h。

(三)环境温度耗差

•

式(3)中的环境温度t0与设计值产生偏差时,会导致排烟损失q2的变化,从而使煤耗

发生变化。在相同排烟温度下,单独考虑环境温度偏差时的锅炉效率变动按式(6)计算,

大型锅炉的ε值大致在0.6到0.65之间。

本节所指暖风器耗差并不是指排烟温度升高引起的煤耗增加,因为这个影响已归 结在排烟温度耗差中计算过了。所谓暖风器耗差是指由于投入暖风器,使锅炉输入热 量增加而引起的煤耗降低。暖风器耗差Δbs按式(13)计算,即

Δbs=bs[(1/r)-1]

r=(Qnet,ar+Qnf)/Qnet,ar Qnf=β(hnf2-hnf1)

某600MW机组满负荷运行某一时刻各项耗差分布(锅炉侧)

表中第9项和第10项为不可控耗差

序号

名称

单位

基准值

实时值

耗差(g/kW.h)

1

锅炉排烟温度

℃

130.21

2

排烟O2量

%

3.84

3

飞灰含碳量

%

2.52

4

主汽压力

MPa

16.66

5

主汽温度

℃

537

6

过热器喷水量

t/h

0

7

再热蒸汽温度

℃

537

8

再热器喷水量

(一)锅炉效率耗差

锅炉效率耗差是指当锅炉实际运行效率与锅炉基准效率之差为Δη时,机组煤耗的变化量Δbs。 锅炉排烟温度、排烟氧量、飞灰含碳量等基准参数变化对机组煤耗的影响都是通过锅炉效率耗差 的计算而得到的。锅炉效率耗差按下式计算:

Δbs=(-bs/η) Δη

(1)

式中η----锅炉效率(取变化前的值,即基准效率),%;

由于再热气温低而造成的耗差。经过吹灰以后,应根据锅炉的主、再热器温度的偏差情 况来决定是否进一步采取措施2、3和4。在需要采取措施3时,应密切监视飞灰含碳量的 相应变化,防止该项耗差过多上升。总之,在调整运行方式时,某项耗差的下降可能会 引起其他几项耗差的变化,而这些耗差的变化也立即实时计算并给出显示,使运行人员 在改变运行参数时又量的指导。从而不会出现经调整后的可控耗差的总量反而上升的不 利结果。