悬架系统设计计算报告

悬架系统设计计算报告.

悬架系统设计计算报告目录1 系统概述 (1)1.1 系统设计说明 (1)1.2 系统结构及组成 (1)1.3 系统设计原理及规范 (2)2 悬架系统设计的输入条件 (2)3 系统计算及验证 (3)3.1 前悬架位移与受力情况分析 (3)3.2 后悬架位移与受力情况分析 (7)3.3 悬架静挠度的计算 (10)3.4 侧倾角刚度计算 (10)3.5 侧倾角刚度校核 (13)3.6 侧翻阀值校核 (15)3.7 纵向稳定性校核 (15)3.8 减震器参数的确定 (16)4 总结 (18)参考文献 (20)1系统概述1.1系统设计说明悬架是汽车上重要总成之一,它传递汽车的力和力矩、缓和冲击、衰减振动,确保汽车必要的行驶平顺性和操纵稳定性。

根据项目要求,需要对前后悬架的特征参数进行计算与较核,在确保悬架系统满足必要功能的同时,使悬架的各特征参数匹配合理,且校核其满足通用汽车的取值范围。

1.2系统结构及组成该款车型前悬架采用麦弗逊式独立悬架,该悬架上端螺旋弹簧直接作用于前减振器筒体之上,与前减振器共同组成前支柱总成,一起传递汽车所受力和力矩,并衰减汽车的振动。

下部三角形的摆臂通过橡胶衬套对称安装于副车架的两侧,通过副车架与车身牢固的连接在一起。

前支柱与摆臂总成特定的匹配关系确保了整个悬架系统固有的使用特性,使其满足实际设计的各项要求,其结构简图如图1所示。

图1 前悬架结构形式后悬架采用复合纵臂式半独立悬架,为经济型车型应用最为普遍的一种悬架结构,其显著特点是结构简单,成本低,使用可靠,侧倾性能优良。

中间工字形的扭转梁在传递汽车所受纵向力的同时,也为后螺旋弹簧与减振器提供了必要的安装空间,同时通过自身的扭转刚度保证了后悬架具有优良的侧倾特性。

扭转梁前安装点通过各向异性的橡胶衬套弹性的与车身相连,既具有良好的隔振性能又防止了汽车由于前后轴转向而产生的过多转向特性。

其结构简图如图2所示。

图2 后悬架结构形式1.3系统设计原理及规范LF7133前后悬架的设计是以标杆车为依托,根据标杆车悬架系统基本参数的检测,通过计算,求得反映其悬架系统性能的基本特征量,在保持整车姿态与标杆车一致的前提下,依据标杆车的悬架特征量对LF7133车型悬架参数进行设计。

悬架系统计算报告样本

悬架系统计算报告项目名称:03月编号:版本号:V1.0修订记录目次1 概述 (1)1.1 计算目的 (1)1.2 悬架系统基本方案介绍 (1)1.3 悬架系统设计的输入条件 (2)2 悬架系统的计算 (3)2.1 弹簧刚度 (3)2.2 悬架偏频的计算 (3)2.2.1 前悬架刚度计算 (4)2.2.2 前悬架偏频计算 (4)2.2.3 后悬架刚度计算 (5)2.2.4 后悬架偏频计算 (6)2.3 悬架静挠度的计算 (6)2.4 侧倾角刚度计算 (7)2.4.1 前悬架的侧倾角刚度 (7)2.4.2 后悬架的侧倾角刚度.......... 错误! 未定义书签。

2.5 整车的侧倾角计算 (10)2.5.1 悬架质量离心力引起的侧倾力矩 (11)2.5.2 侧倾后, 悬架质量引起的侧倾力矩 (12)2.5.3 总的侧倾力矩 (12)2.5.4 悬架总的侧倾角刚度 (12)2.5.5 整车的侧倾角 (12)2.6 纵倾角刚度 (12)2.7 减振器参数 (13)2.7.1 减振器平均阻力系数的确定错误! 未定义书签。

2.7.2 压缩阻尼和拉伸阻尼系数匹配 (16)2.7.3 减震器匹配参数 (16)3 悬架系统的计算结果 (17)4 结论及分析 (18)参考文献 (18)1概述1.1 计算目的经过计算,求得反映MA02-ME10Q纯电动车悬架系统性能的基本特征,为零部件开发提供参考。

计算内容主要包括悬架刚度、悬架侧倾角刚度、刚度匹配、悬架偏频、静挠度和阻尼等。

1.2 悬架系统基本方案介绍MA02-ME10 0纯电动车前悬架采用麦弗逊式独立悬架带横向稳定杆结构,后悬架系统采用拖曳臂式非独立悬架结构。

前、后悬架系统的结构图如图1、图2:图1前悬架系统图2后悬架系统1.3 悬架系统设计的输入条件悬架系统设计输入参数如表1:表1悬架参数列表22.1 弹簧刚度根据KC试验数据分析,选定弹簧刚度:前悬架弹簧刚度为:C sf 20N/mm;后悬架弹簧刚度为:C sr 21.7N/mm;2.2 悬架偏频的计算悬架系统将车身与车轮弹性的连接起来,由此弹性元件与它所支承的质量组成的振动系统决定了车身的固有频率,这是影响汽车行驶平顺性的重要性能指标之一。

悬架设计开题报告

悬架设计开题报告1. 引言悬架系统是汽车重要的组成部分之一,它对于提高车辆的稳定性、操控性以及乘坐舒适性都起着至关重要的作用。

正确设计悬架系统可以使车辆在各种路况下保持稳定,并提供良好的减震效果。

本文将以悬架设计为主题,进行详细的分析和研究。

首先介绍悬架系统的工作原理和相关理论知识,然后结合数学模型进行仿真和优化设计。

最后,通过实验验证和性能测试评估悬架系统的性能。

2. 悬架系统概述悬架系统是连接车身和车轮之间的重要组成部分,主要由弹簧、减振器和控制装置组成。

它的设计目标是在保持车辆稳定的前提下,提供最佳的悬架行程和减震效果。

悬架系统有多种类型,如独立悬架、扭力悬架和多连杆悬架等。

每种类型的悬架都有各自的优点和适用场景。

3. 悬架系统工作原理悬架系统的工作原理是利用弹簧的弹性和减振器的阻尼来吸收道路面的不平和震动,防止车辆颠簸。

弹簧起到支撑重量和减震的作用,而减振器则控制弹簧的反弹和抑制车身的剧烈晃动。

悬架系统还可以通过控制装置来调整悬架的刚度和阻尼,以适应不同的路况和驾驶要求。

4. 悬架系统设计的数学模型为了更好地理解和优化悬架系统的设计,我们需要建立相应的数学模型。

悬架系统的数学模型可以基于物理原理和运动学方程进行建模。

其中,悬架系统的动力学方程可以利用牛顿定律和胡克定律进行描述。

通过数学模型,我们可以分析悬架系统的性能和行为。

5. 悬架系统的仿真和优化设计在实际设计中,我们可以利用计算机仿真来模拟悬架系统的工作情况,并进行优化设计。

通过仿真,我们可以评估悬架系统在不同路况下的响应,并调整设计参数以满足特定的性能要求。

优化设计可以基于仿真结果和经验法则进行,以提高悬架系统的性能和效率。

6. 悬架系统的实验验证和性能测试为了验证悬架系统的设计和仿真结果,我们需要进行实验和性能测试。

实验可以通过搭建悬架系统的物理模型来进行,然后进行各种测试,如车身动态响应测试、减震性能测试和悬架刚度测试等。

通过实验和测试,我们可以验证悬架系统的设计是否满足要求,并对悬架系统进行进一步改进。

悬架系统设计计算说明书

1 悬架概述及悬架方案选定1.1 悬架的要求悬架的主要任务是传递作用在车轮和车架(或车身)之间的一切力和力矩,并且缓和路面传给车架(或车身)的冲击载荷,衰减由此引起的承载系统的震动,保证汽车行驶的平顺性;保证车轮在路面不平和载荷变化时有理想的运动特征;保证汽车的操纵稳定性,使汽车获得高速行驶能力。

悬架由弹性元件、导向装置、减震器、缓冲块和横向稳定器等组成。

导向装置由导向杆系组成,用来决定车轮相对于车架(或车身)的运动特性,并传递出弹性元件传递的垂直力以外的各种力和力矩。

当用纵置钢板弹簧弹性元件时,它兼起到导向装置的作用。

缓冲块用来减轻车轴对车架(或车身)的直接冲撞,防止弹性元件产生过大的变形。

装有横向稳定器的汽车,能减少转弯行驶时车身的侧倾角和横向角所引起的震动[2]。

在对此电动车的设计中,对其悬架提出的设计要求有:(1)保证汽车有良好的行驶平顺性[3];(2)具有合适的衰减振动能力;(3)保证汽车具有良好的操纵稳定性;(4)汽车制动或加速时要保证车身稳定,减少车身纵倾;转弯时车身侧倾角要合适;(5)有良好的隔声能力;(6)结构紧凑、占用空间尺寸要小;(7)可靠地传递车身与车轮之间的各种力和力矩。

1.2 方案确定要正确的选择悬架方案和参数,在车轮上下跳动时,使主销的定位角变化不大、车轮运动与导向机构运动压迫协调,避免前轮摆振;汽车转向时应使之稍有不足转向特性。

此电动车悬架部分结构形式选定为:(1)前悬采用麦弗逊式(滑柱连杆式)独立悬架(2)后悬采用对称式钢板弹簧(无副簧)2 悬架结构形式分析2.1 悬架的分析悬架可分为非独立悬架和独立悬架两类。

非独立悬架的结构特点是左右车轮用一跟整体轴连接,再经过悬架与车身(或车身)连接,如图3.1(a)所示;独立悬架的结构特点是左右车轮通过各自的悬架与车架(或车身)连接,如图3.1(b)所示[4]。

以纵置钢板弹簧为弹性元件兼做导向装置的非独立悬架,其主要优点是结构简单,制造容易,维修方便,工作可靠。

悬架系统设计计算报告

悬架系统设计计算报告一、引言悬架系统作为汽车底盘的重要组成部分,对车辆的行驶稳定性、乘坐舒适性和操控性能等方面有着重要影响。

因此,在汽车设计和制造过程中,悬架系统的设计十分关键。

本报告将介绍悬架系统设计过程中的计算方法和依据,并对其进行详细说明。

二、悬架系统设计计算方法1.载荷计算:首先需要计算车辆在不同行驶条件下的载荷。

通过分析车辆的使用环境和客户需求,确定悬架系统的额定载荷。

然后,根据车辆自重、乘员重量、行李重量、荷载等因素,计算出车辆的总载荷。

2.载荷分配计算:在计算悬架系统的载荷分配时,需要考虑车辆的静态和动态载荷。

静载荷主要指车辆停靠时的重力,而动载荷主要指车辆行驶过程中因加速度、制动力和路面不平均性等引起的载荷。

通过对车辆不同部位的载荷进行测量和分析,确定每个车轮的载荷。

3.悬架系统刚度计算:悬架系统的刚度对车辆的操控性和乘坐舒适性有着直接影响。

悬架系统的刚度可以分为纵向刚度、横向刚度和垂向刚度等。

在设计悬架系统的过程中,需要根据车辆的使用环境和性能需求,计算悬架系统的刚度。

4.悬架系统减振器计算:悬架系统的减振器的设计和选型是悬架系统设计的重要环节。

减振器可以减少车辆在行驶过程中的震动,提高乘坐舒适性和行驶稳定性。

根据悬架系统的刚度和载荷等因素,计算减振器的选择和设计参数。

5.悬架系统运动学计算:悬架系统的运动学计算是为了确定悬架系统在不同行驶状态下的主要参数,以便进行悬架系统的设计和调整。

通过对车辆的几何尺寸、运动学参数和悬架结构的分析和计算,确定悬架系统的工作范围和参数。

三、计算依据在悬架系统设计计算中,需要依据以下相关标准和原则进行设计:2.汽车悬架系统设计手册:根据汽车制造商提供的相关手册和技术资料,对悬架系统设计进行指导和计算。

3.数学和工程力学原理:在悬架系统设计计算过程中,需要运用数学和工程力学的相关原理和方法,如力学平衡、弹性力学、振动理论等,进行悬架系统的计算。

4.仿真和试验数据:通过对悬架系统的仿真分析和试验测试,获取悬架系统的相关参数和性能数据,为悬架系统的设计计算提供依据。

悬架系统设计计算书

前悬架 0.17

0.43

0.3

后悬架 0.2

0.4

0.3

2 减振器阻尼系数δ的确定

减振器的阻尼系数δ为:

式中: C——为悬架刚度(N/mm);

m——满载簧载质量(kg)。 ω——为悬架固有(圆)频率

(rad/s);

2 c m 2m

在悬架中减振器轴线与垂直线成一定的夹 角α时,如下图,减振器阻尼系数为

弹簧钢丝直径为:d

8.0mm

3、侧倾计算

3.1、整车侧倾角刚度

侧倾刚度是指在侧倾角不大的饿情况下,车身倾斜单位角度所必需的力矩,根据汽车工程手册P79 加速度为0.5g时,车身的侧向角为2.5o来计算悬架的刚度。整车的侧倾示意图如下:

如上图所示,簧上质量质心所在横向平面内的侧倾轴到地面的高度为h,前后悬架的侧倾角刚度分 心高度为h1 后悬架的侧倾中心高度为h2,簧上质量为m,,侧向加速度为μ,质心到前后轴的距离为L

c/m

2m i2 cos2

式中: i——杠杆比;i=n/a ——减振器安装角; ω——为悬架固有(圆)频率;

m——满载单侧簧载质量(kg)

根据前后悬架减振器的布置形式简化为双 横臂的形式,以下各参数取值如下:

M(kg/满载单侧)

悬架刚度(N/mm)

n (次/分) i

()

a(rad)

悬架固有(圆)频率ω

h

h1

L1

L1 L2

(h2

h1 )

簧上质量质心所在横向平面内的侧倾轴到 地面的高度 h mm

h1 10.69

31.74942761

h2 57.45

绕侧倾轴的力矩平衡为

m (H h) cos G (H h) sin (Kf Kr )

计算说明书_悬架系统

悬架系统1.整车有关参数1.1 轴距:L=2610mm1.2 轮距:前轮B1=1530mm后轮B2=1510mm1.3 轴荷(kg)1.4 前后轮空满载轮心坐标(Z向)1.4 前、后悬架的非簧载质量(kg):G u1=108kg G u2=92kg1.5 悬架单边簧载质量(kg)悬架单边簧载质量计算结果如下:前悬架:空载单边车轮簧载质量为M01=(795-108)/2=343.5kg 半载单边车轮簧载质量为 M03=(872-108)/2=382kg满载单边车轮簧载质量为M02=(891-108)/2=391.5kg 后悬架:空载单边车轮簧载质量为M1=(625-92)/2=266.5kg半载单边车轮簧载质量为M3=(773-92)/2=340.5kg满载单边车轮簧载质量为M2=(904-92)/2=406kg2、前悬架布置前悬架布置图见图1图1 T21前悬架布置简图3、前悬架设计计算3.1 前悬架定位参数:3.2 前悬架采用麦弗逊式独立悬架,带稳定杆,单横臂,螺旋弹簧,双向双作用筒式减震器。

(1) 空满载时缓冲块的位置和受力情况 空载时,缓冲块起作用,不受力 满载时,缓冲块压缩量为13.8mm ,(由DMU 模拟得知,DMU 数据引自T21 M2数据)。

根据缓冲块的特性曲线,当缓冲块压缩13.8mm 时,所受的力为:125N (2) 悬架刚度计算螺旋弹簧行程杠杆比:1.06悬架刚度为K 1= ((391.5-343.5)*9.8-125/1.06)/(5-(-15))= 17.62N/mm(3)前螺旋弹簧①截锥螺旋弹簧②螺旋弹簧行程杠杆比:1.06③刚度C1=K1*(1.06)2*0.9=17.62*(1.06)2*0.9=17.81N/mm(4)静挠度和空满载偏频计算空载时挠度 f 1= N 1/K 1=( M 01*9.8)/K 1=(343.5*9.8)/17.81=18.9cm静挠度 f 01= f 1 +(5-(-15))/10=20.9 偏频n: 空载为 Hz f n 15.19.18/5/511=== 满载为 Hz f n 09.19.20/5/50101===结论:前悬架偏频在1.00~1.45Hz 之间,满足设计要求。

实例悬架系统设计计算报告

实例悬架系统设计计算报告Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】编号:悬架系统设计计算报告项目名称:国内某车型项目代码: 007编制:日期:校对:日期:审核:日期:批准:日期:汽车设计有限公司2011年11月目次悬架系统设计计算报告1概述任务来源根据《新车设计开发项目协议书-007项目设计开发》的规定,悬架系统参考样车进行逆向设计。

悬架系统基本介绍该款车前悬架采用麦弗逊式独立悬架,后悬架采用整体式驱动桥钢板弹簧非独立悬架。

前悬架的结构形式图1 前悬架结构形式后悬架的结构形式图2 后悬架结构形式计算的目的通过计算,求得反映其悬架系统性能的基本特征量,为零部件开发提供参考。

计算内容主要包括悬架刚度、偏频、静挠度、动挠度、侧倾刚度和减振器阻尼等。

2悬架系统设计的输入条件表1 悬架参数列表3悬架系统偏频的选取及悬架刚度计算前后悬架固有频率的匹配应合理,对乘用车,要求前悬架固有频率略低于后悬架的固有频率,还要不允许悬架撞击车架(或车身)。

由标杆车试验数据得出(表2):表2 标杆车悬架刚度试验表由于左、右轮载做实验时存在误差,现取其平均值计算载荷,高度变化值。

由上表取值:前轴荷为556kg,后轴荷为620kg。

前轴荷为689kg,后轴荷为1017kg。

分别取对应载荷左右高度差平均值的差值得:前轴荷变化量为689-556=133kg,位移为;后轴荷变化量为1017-620=397kg,位移为 =;故前悬架刚度为:(133/2×)/=×104 N/m后悬架刚度为:(397/2×)/=×104 N/mmCn ⋅=π21 (Hz ) (1)代入样车空、满载前、后簧上质量得: 前悬空载偏频n 1空= ;后悬空载偏频n 2空=; 前悬半载偏频n 1半= ;后悬半载偏频n 2半=; 前悬满载偏频n 1满= ;后悬满载偏频n 2满=; 标杆车:空载时前后悬架的偏频比为, 半载时前后悬架的偏频比为, 满载时前后悬架的偏频比为。

实例-悬架系统设计计算报告分解

编号:悬架系统设计计算报告项目名称:国内某车型项目代码: 007编制:日期:校对:日期:审核:日期:批准:日期:汽车设计有限公司2011年11月悬架系统计算报告目次1概述 (2)1.1 任务来源 (2)1.2 悬架系统基本介绍 (2)1.2.1 前悬架的结构形式 (2)1.2.2 后悬架的结构形式 (2)1.3 计算的目的 (3)2悬架系统设计的输入条件 (3)3悬架系统偏频的选取及悬架刚度计算 (3)4弹簧计算 (5)4.1 弹簧刚度的计算 (5)4.2 前螺旋弹簧钢丝直径的计算 (8)5悬架系统静挠度计算 (9)6悬架侧倾角刚度计算 (9)6.1 前悬架侧倾角刚度计算 (9)6.2 后悬架侧倾角刚度计算 (11)6.3 整车侧倾角刚度计算 (12)6.4 整车的侧倾力矩 (13)6.5 整车的纵倾计算 (15)6.5.1 纵倾角的计算 (15)7减振器参数的确定 (16)7.1 减振器阻尼系数的确定 (16)8参数列表 (18)参考文献 (21)悬架系统设计计算报告1概述1.1任务来源根据《新车设计开发项目协议书-007项目设计开发》的规定,悬架系统参考样车进行逆向设计。

1.2 悬架系统基本介绍该款车前悬架采用麦弗逊式独立悬架,后悬架采用整体式驱动桥钢板弹簧非独立悬架。

1.2.1 前悬架的结构形式图1 前悬架结构形式1.2.2 后悬架的结构形式图2 后悬架结构形式1.3 计算的目的通过计算,求得反映其悬架系统性能的基本特征量,为零部件开发提供参考。

计算内容主要包括悬架刚度、偏频、静挠度、动挠度、侧倾刚度和减振器阻尼等。

2悬架系统设计的输入条件表1 悬架参数列表3悬架系统偏频的选取及悬架刚度计算前后悬架固有频率的匹配应合理,对乘用车,要求前悬架固有频率略低于后悬架的固有频率,还要不允许悬架撞击车架(或车身)。

由标杆车试验数据得出(表2):表2 标杆车悬架刚度试验表由于左、右轮载做实验时存在误差,现取其平均值计算载荷,高度变化值。

6127悬架系统计算书

编号:XML6127客车悬架系统设计计算说明书编制:蒲延良校对:龚子波审核:张焱批准:张焱厦门金龙旅行车有限公司二00五年一月一、设计原则1、保证客车有良好的行驶平顺性,在所有载荷范围内其固有频率尽可能不变,并且能使车身的振动迅速衰减。

2、保证客车有良好的行驶稳定性,悬架导向机构应使客车具有某种程度的不足转向性,在制动时应有抗“点头”作用和在加速时应有抗“仰头”作用。

3、保证有一定的使用寿命,重量轻,安全可靠。

充分利用本公司现有车型的总成及零部件,提高产品的“三化”水平,减少生产准备工作量。

二、整车有关参数根据车型总布置方案,提供下列数据作为本悬架设计的依据:轴距 ······································· L =6000mm 前轴轮距 ································ B 1=2080mm 后轴轮距 ································ B 2=1860mm 满载时整车重心高度 ············· h g =1300mm 轴荷(N )前轴轴荷 后轴轴荷 空载 43000 88000 满载57800110000参考类似车型估算:前悬架非簧载质量G u1=550kg ;后悬架非簧载质量G u2=1200kg 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

悬架系统设计计算报告目录1 系统概述 (1)1.1 系统设计说明 (1)1.2 系统结构及组成 (1)1.3 系统设计原理及规范 (2)2 悬架系统设计的输入条件 (2)3 系统计算及验证 (3)3.1 前悬架位移与受力情况分析 (3)3.2 后悬架位移与受力情况分析 (7)3.3 悬架静挠度的计算 (10)3.4 侧倾角刚度计算 (10)3.5 侧倾角刚度校核 (13)3.6 侧翻阀值校核 (15)3.7 纵向稳定性校核 (15)3.8 减震器参数的确定 (16)4 总结 (18)参考文献 (20)1系统概述1.1系统设计说明悬架是汽车上重要总成之一,它传递汽车的力和力矩、缓和冲击、衰减振动,确保汽车必要的行驶平顺性和操纵稳定性。

根据项目要求,需要对前后悬架的特征参数进行计算与较核,在确保悬架系统满足必要功能的同时,使悬架的各特征参数匹配合理,且校核其满足通用汽车的取值范围。

1.2系统结构及组成该款车型前悬架采用麦弗逊式独立悬架,该悬架上端螺旋弹簧直接作用于前减振器筒体之上,与前减振器共同组成前支柱总成,一起传递汽车所受力和力矩,并衰减汽车的振动。

下部三角形的摆臂通过橡胶衬套对称安装于副车架的两侧,通过副车架与车身牢固的连接在一起。

前支柱与摆臂总成特定的匹配关系确保了整个悬架系统固有的使用特性,使其满足实际设计的各项要求,其结构简图如图1所示。

图1 前悬架结构形式后悬架采用复合纵臂式半独立悬架,为经济型车型应用最为普遍的一种悬架结构,其显著特点是结构简单,成本低,使用可靠,侧倾性能优良。

中间工字形的扭转梁在传递汽车所受纵向力的同时,也为后螺旋弹簧与减振器提供了必要的安装空间,同时通过自身的扭转刚度保证了后悬架具有优良的侧倾特性。

扭转梁前安装点通过各向异性的橡胶衬套弹性的与车身相连,既具有良好的隔振性能又防止了汽车由于前后轴转向而产生的过多转向特性。

其结构简图如图2所示。

图2 后悬架结构形式1.3系统设计原理及规范LF7133前后悬架的设计是以标杆车为依托,根据标杆车悬架系统基本参数的检测,通过计算,求得反映其悬架系统性能的基本特征量,在保持整车姿态与标杆车一致的前提下,依据标杆车的悬架特征量对LF7133车型悬架参数进行设计。

在确保各参数与标杆车保持基本一致的情况下进一步校核各设计参数,使其满足通用汽车的设计取值范围,从而确定零部件制造的尺寸参数,为零部件开发提供设计依据。

计算与校核的特征量主要包括悬架刚度、偏频、静挠度和阻尼等。

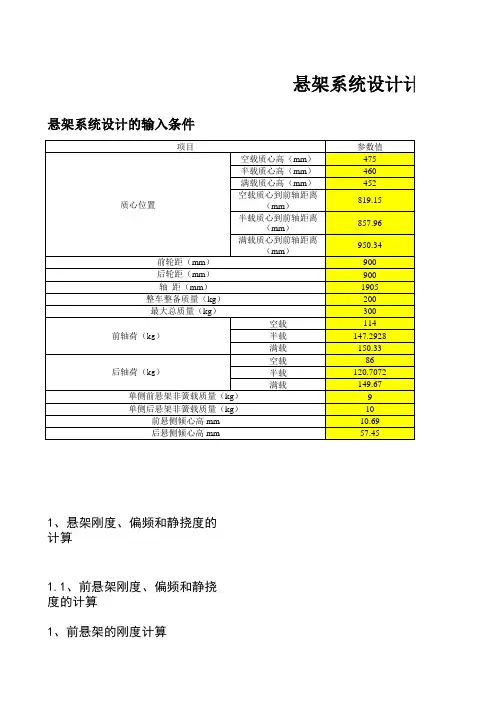

2悬架系统设计的输入条件整个计算过程中,除了标杆车的整车姿态以外,其余参数列入下表所示:表1 悬架参数列表车型LF7133设计值标杆车数据质心高(mm)空载450 430 满载511 491前轮距(mm)1465(设计值)1465(空载)后轮距(mm)1460(设计值)1460(空载)轴距(mm)2550(设计值)2550(空载)空载质量(kg)1100 1070满载质量(kg)1475 1445前轴荷(kg)空载676 642 满载788 735后轴荷(kg)空载424 428 满载687 710前悬架非簧载质量(kg)79.97 79.97后悬架非簧载质量(kg)68.55 68.553系统计算及验证3.1前悬架位移与受力情况分析通过对标杆车的特征检测,在参照标杆车整车姿态与悬架安装点的前提下,根据三维逆向设计数据的运动分析可知,所设计车型的螺旋弹簧中心点和车轮中心点在不同姿态下的行程如下:表2 前悬架位移弹簧行程(mm)车轮中心行程(mm)备注空载——满载23.5 25.2空载——反跳43.2 47.71).悬架在空载情况下,其受力简图如下:Mδ图3 前悬架刚度空载下计算示意图xk ==⇒⋅=FkFkxk Fk xk Fk G F F G λλ3150.0 N其中:G Fk :前轮空载地面对与簧上质量的作用力;8.92)97.79676(2(⨯-=-=g M M G k Fk )下=2920.5 N Fk λ :车轮中心与弹簧受力点力比为;=︒⨯==6.14cos 26.211913.1901cos δλP K Fk 0.927另:为计算空载情况下悬架的刚度,车轮中心与弹簧受力点位移比sk λ可在此一并计算出,即sk λ为:13.19016.14cos 26.2119cos ︒⨯==K P sk δλ=1.079 2). 满载悬架位移与受力情况分析悬架在满载情况下,其受力简图如下:Mδ图4 前悬架刚度满载下计算示意图xm ==⇒⋅=FmFmxm Fm xm Fm G F F G λλ3700.0 N其中:G Fm :前轮满载地面对与簧上质量的作用力;8.92)97.79788(2(⨯-=-=g M M G m Fm )下=3469.3 N Fm λ :车轮中心与弹簧受力点力比为;=︒⨯==0.10cos 3.240203.2219cos δλP K Fm 0.938另:为计算空载情况下悬架的刚度,车轮中心与弹簧受力点位移比sm λ可在此一并计算出,即sm λ为:03.22190.10cos 3.2402cos ︒⨯==K P sm δλ=1.066 3). 螺旋弹簧刚度计算车辆在从空载在满载运动过程中,螺旋弹簧的刚度可近似为线性刚度,则前螺旋弹簧刚度1S C 可由其空满载所受作用力的变化量和变化位移直接求出,带入上面所计算出的弹簧载荷值可得:5.231xk xm xk xm S F F ds F F ds dF C -=-===23.4 N/mm 标杆车的前螺旋弹簧试验刚度为20.7N/mm ,与设计值有所差别,主要时由于LF7133与标杆车在整车载荷上有相应的变化。

LF7133前轴空满载的载荷均较标杆车高,故而弹簧刚度需要适当提高。

4). LF7133前螺旋弹簧参数的确定考虑到整个前悬架系统在整车的布置情况,前螺旋弹簧中径、有效圈数均采用标杆车参数,仅对钢丝直径进行调整,即:前n D Gd Cs 314118= 41Gn 8D Cs d 311前=⇒≈12.7 mm式中:G :为弹性剪切模量79000 N/mm 2Cs 1 :为螺旋弹簧刚度 23.4N/mm D 1 :为前螺旋弹簧中径 135.0 mmn :为弹簧有效圈数 4.25圈,总圈数5.75圈。

5). 前悬架固有频率的计算悬架系统将车身与车轮弹性地连接起来,由此弹性元件与它所支承的质量组成的振动系统决定了车身的振动频率,这是影响汽车行驶平顺性的重要性能指标之一。

前悬架固有频率:1m C n 31021⨯⋅=π (Hz ) 式中: m 1 :前悬架簧上质量空载质量 m 1 =676-79.79=596.2kg ; 满载质量 m 1 =788-79.79=708.2kg ; C :前悬架刚度,具体计算如下。

设悬架单边的刚度为C k ,弹簧受力与位移为F x 、x 。

根据悬架受力和位移情况,可将悬架的刚度通过一定的比例关系换算到螺旋弹簧处予以数值计算,则空载时前悬架刚度:skFk S sk Fk x k C x F ds dFC C λλλλ⋅=⋅===112222 2.40079.1927.04.2322211=⨯⨯=⋅==⇒skFk S k C C C λλ N/mm同理可设悬架单边的刚度为C m ,则满载时悬架刚度:smFm S sm Fm x m C x F ds dFC C λλλλ⋅=⋅===122222 2.41066.1938.04.2322212=⨯⨯=⋅==⇒smFm S m C C C λλ N/mm将各参数带入上式可得:空载偏频:n 空=1.31(Hz ) 满载偏频:n 满=1.21(Hz )由于前悬架刚度在运动过程中会发生变化,对标杆车前悬架刚度进行试验,得出标杆车试验平均刚度为37.33 N/mm ,空满载频率为别为:1.297Hz 、1.192Hz 。

LF7133设计悬架空满载频率与其相当接近,可见LF7133前悬架固有频率取值比较合理。

3.2 后悬架位移与受力情况分析后悬架采用复合纵臂式半独立悬架。

参照标杆车对后悬架姿态及安装点参数确定后,通过对设计数模运动分析,可以得出车轮中心空满载行程为:65.9mm ,弹簧空满载行程:56.1mm 。

1). 空载悬架位移与受力情况分析该类型悬架在空载状态下,受力情况可简化如下:图5 空载后悬受力简图根据简图5,后螺旋弹簧提供弹性力的大小取决于汽车后部质量的分布以及车轮受力点与弹簧作用点的传递比,后部质量分布可由后轴轴荷和簧载质量分配关系直接进行量化。

则后螺旋弹簧所提供的弹性力为:Rk Rk xk Rk Rk xk G F G F λλ⋅=⇒⋅= =2105.89N其中:G Rk :后轮空载下簧上质量分布的作用力;8.92)55.68424(2(k ⨯-=-=g M M G Rk )下=1741.70 NRk λ:弹簧与车轮中心受力点传递比;===ab a K b P Rk cos 18.351cos 317.403cos cos λ 1.196a :空载弹簧轴线与弹簧旋转力臂的夹角 a =16.1°;b :空载车轮支持力与旋转力臂夹角 b =0.3°;2). 满载悬架位移与受力情况分析该类型悬架在满载状态下,受力情况可简化如下:图6 满载后悬受力简图同理弹簧满载时的作用力:Rm Rm xm Rm Rm xm G F G F λλ⋅=⇒⋅= =3497.2 N其中:G Rm :后轮满载时簧上质量分布的作用力;8.92)55.68687(2(⨯-=-=g M M G m Rm )下=3030.4 NRk λ:弹簧与车轮中心受力点传递比为;=︒⨯︒⨯==152.10cos 18.351677.8cos 317.403cos cos a K b P Rm λ 1.154a :满载弹簧轴线与弹簧旋转力臂的夹角 a =10.2°;b :满载车轮支持力与旋转力臂夹角 b =8.7°;3). 螺旋弹簧刚度计算后悬在空满载情况下弹簧形变△s ,由前知△s =56.1mm 。

弹簧刚度近似认为线性变化,则螺旋弹簧刚度:1.562xkxm xk xm S F F s F F s F C -=∆-=∆∆==25.24N/mm 标杆车的后螺旋弹簧试验刚度为25.55N/mm ,由于标杆车后轴载荷与LF7133相当接近,故此弹簧设计刚度值应与标杆车值相当接近,计算所得设计数据是合理的。

4). LF7133后螺旋弹簧参数的确定:考虑到整个后悬架系统在整车的布置情况,后螺旋弹簧中径、有效圈数均采用标杆车参数,仅对钢丝直径进行调整,即:后n 8D Gd Cs 3242=242G n 8D Cs d 322后=⇒≈12.3mm 式中: G :为弹性剪切模量79000 N/mm 2Cs 2 :为螺旋弹簧刚度 25.24 N/mmD 2 :为前螺旋弹簧中径 118.0 mmn :为弹簧有效圈数 5.5圈,总圈数6.75圈5). 后悬架固有频率的计算后悬架固有频率:1m C n 31021⨯⋅=π (Hz ) 式中: m 1 :后悬架簧上质量空载质量 m 1 =424-68.55=355.45 kg ;满载质量 m 1 =687-68.55=618.45 kg ;C : 后悬架刚度;设悬架单边的刚度为C k ,弹簧受力与位移为F x 、x ,弹簧刚度C s2=F x / x 。