宝花并条机技术讲座

宝花并条机技术讲座

宝花并条机培训教材(电气控制部分)一、FA311A、FA311F、FA320系列高速并条机控制分析(一)概述FA311A、FA311F,FA320系列微电脑控制并条机,采用进口微电脑可编程控制器完成整机逻辑动作,工作稳定可靠,抗干扰能力强。

为了确保并条机高速下的成纱质量,采用红外线监控断条、拥头等故障停机,装在机前的计数仪表装置,采用单片机控制技术,可记录各班产量、总产量、可设定筒定长,从而使FA311A、FA311F,FA320系列并条机的故障自诊断功能实现了智能化,高质量、高可靠性的元器件及新型控制技术,保证了FA311A、FA311F,FA320系列并条机高可靠的连续运行。

(二)整机电气参数总容量:约7KV A电源:3×380V 50Hz附保护接地工作条件及方式:在纺织厂特定条件下可连续运转PLC工作条件:温度0~60℃湿度20~95%RH(无结露)(三)主要电气驱动及控制装置配置1、主电机:FEJ132M-4/8-B附电磁制动电机,功率5.5/1.8kW制动力矩:DC24V1.5A Mz≥8kg·m2、吸风电机:FYM90-2-0.75kW3、换筒电机:(FA311A,FA320带自动换筒装置用)YCEJ80-4 0.2kW输出转速No=15r/min4、可编程控制器:NB0U24R-31(日本富士公司)5、计数仪表装置(PC)(1)电源:DC24V(2)可记录显示A,B,C,D四班产量及累计总产量(3)可显示并条机的实际运行速度,单位为m/min(4)具有筒定长设定功能(5)采用机械式电子锁,以防无关人员随意改变参数(6)具有显示并条机四个摇架缠绕位置及喇叭口拥花位置功能(7)具有断电数据保持功能(四)电力拖动特点3、制动电阻R1的调节调节R1可以调节制动力矩和制动时间,使棉条条干质量处于最佳状态。

调节R1使导条架上棉条断条后,断条的运行距离控制在表1范围内较合适。

FA322B自调匀整并条机性能特点及使用效果分析

其它机型的伺服电机低 5 , 0 而动态加速功率要 比

其 它机 型 高 出 5 , 气 动 态 响 应 时 间 常 数 要 小 O 电 7 。裔 陛能伺服 电机保 证 了 F 2B并条 机优 良 0 A3 2

的匀整性 能 。

喂 人棉条 通 过一对 凹凸 ( T&G) 罗拉 组成 钳 口,

24 4 F . . P测量 装置

开环式 短 片段 自调匀 整控 制 系统为 了 防止 输 出

宝花 F 2B并 条 机 牵伸 机 构采 用 四上 四下 附 A32 导 向辊压 力棒式 双 区曲线牵 伸 , 罗拉 只承担前 牵 伸 二

区的后握 持力 , 三罗 拉 只承 担后 牵 伸 区 的前 握 持力 ,

检测 喂入 条 的纱线 密 度 , 人 条线 密 度 ( 喂 即粗 细 ) 变

收 稿 日期 :01 2 0 21—1- 7

2 4 精 密机 械传 动 . 自调 匀 整 并 条 机 是 机 电一 体 化 程 度 较 高 的 设 备 , 了好 的控制 性 能必 须 配 置 良好 的机 械 检 测 机 有

寸 的确 定应 根据 所 纺 品 种 、 料 、 出条 支数 、 出 原 输 输

二 罗拉与三 罗拉 只有 108倍 的 固定 张力 牵伸 , 到 .1 起 稳定 整理 的作用 , 服了传统 的三罗拉 牵 伸机构 中二 克 值稳定 , 特别是在 近几年 并条机采 用重定 量 高效能 工 艺 ,A32 F 2B的牵伸机 构更 加发挥 性能 良好 的优势 。

陕西宝成航空精密制造股份有限公司研制生产 的 F 2B型 自调匀 整并 条机 装有 两套 独立 的匀整 A3 2 控 制 系统 , 别 监控 和调 节 并 条 机 的 A、 分 B两 眼 , 该

D30并条机讲座

RSB- D35和 RSB- D401

20.2 原料参数

检测罗拉隔距 0%偏差时 条子目标重量: 条子实际重量: 4.138 mm 5.0 ktex 5.0 ktex

LIJ / DP1 / 01-2006

LIJ / DP1 / 01-2006

20

Rieter Textile Systems

立达并条机紧急手册

第十一步. 匀整强度

(也就是多一根/少一根棉条的试验)

从推荐的“匀整强度”99%开始试验

RSB- D30

20.3 Leveling action point

Leveling intensity Adaption fiber type

LIJ / DP1 / 01-2006

8

Rieter Textile Systems

立达并条机紧急手册

更换原料后如何优化自调匀整和RQM 第一步. 喂入新棉条

LIJ / DP1 / 01-2006

9

Rieter Textile Systems

立达并条机紧急手册

第二步. 输入新的棉条定量

RSB- D30

LIJ / DP1 / 01-2006

12

Rieter Textile Systems

立达并条机紧急手册

第五步. 机械和工艺设定—RB开车 S

Ø 根据输入输出( 自调匀整关)计算N1N2 , W/W Ø 根据纤维分布图设定主牵伸和预牵伸罗拉隔距 staple Ø 根据原料调整张力牵伸(z/zV/A VwV/E V) 一般:棉条应适度张紧, 但没有牵伸. 注:自调匀整始终关闭

宝花BHFA299棉精梳机特点及生产工艺与实践

陕西 宝成 航 空精 密制 造股 份有 限公 司加大 科研

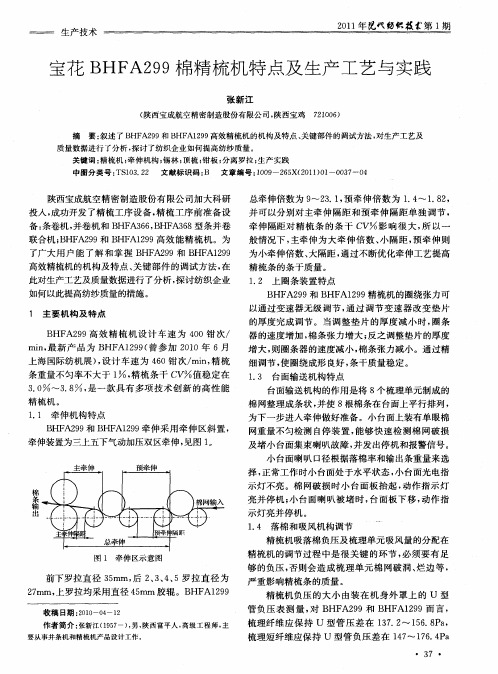

总牵 伸倍数 为 9 3 1预 牵 伸倍 数 为 1 4 18 , ~2. , . ~ .2 并 可 以分别 对 主牵 伸 隔距 和 预牵 伸 隔 距 单独 调 节 , 牵伸 隔距 对 精 梳 条 的条 干 C / 响 很 大 , 以一 V9影 6 所

蠡 出 精 梳来自 吸落棉 负压 及梳 理单 元 吸风量 的分 配在

图 1 牵伸 区示意 图

精 梳机 的调 节过 程 中是 很 关 键 的环 节 , 必须 要 有 足

够的负压 , 否则会造成梳理单元棉 网破洞、 烂边等,

前 下罗 拉直 径 3 mm, 2 3 4 5罗 拉直 径 为 5 后 、、、

为小牵 伸倍 数 、 大隔距 , 过不 断优 化牵伸 工艺 提高 通

精 梳 条的条 干质 量 。

1 2 上 圈条 装 置特点 .

此对生产工 艺及质量数据 进行 了分 析 , 纺织 企业 探讨

如何 以此提 高纺纱质量 的措 施 。

1 主要机 构及 特点

B A2 9和 B A1 9 精 梳机 的圈绕 张力 可 HF 9 HF 2 9 以通 过 变速器 无 级 调节 , 通过 调 节 变 速 器 改变 垫 片 的厚 度 完成 调节 。当调 整 垫 片 的 厚度 减 小 时 , 条 圈 器 的速度 增加 , 条张 力增 大 ; 之调 整垫 片 的厚 度 棉 反

牵伸装置 为三上五 下气动加压双 区牵伸 , 图 1 见 。

小台面喇叭口径根据落棉率和输出条重量来选

择 , 常工作 时小 台面处 于水平 状态 , 台面光 电指 正 小

棉

示 灯不 亮 。棉 网破损 时小 台 面板 抬起 , 动作 指 示 灯 亮 并停 机 ; 台面 喇 叭被 堵 时 , 小 台面 板 下移 , 作 指 动 示 灯亮 并停 机 。 1 4 落 棉 和吸风 机构 调节 .

FA318A型自调匀整并条的性能分析和生产实践

FA318A型自调匀整并条的性能分析和生产实践2012-07-25 11:28:00来源:开平市杰森纺织有限公司编辑:作者:分享到:FA318A型自调匀整并条的性能分析和生产实践陈洪奎米恩强李秋玉德州恒丰纺织集团陵县恒丰纺织品有限公司我们陵县恒丰纺织有限公司,在2009年12月份新增一台FA318A并条机,至今已陆续扩展到22台。

经过近两年的使用实践,我们逐渐掌握、熟悉了FA318A自调匀整并条机的性能,下面将我们在工作中的一些经验和体会整理总结出来,和各位纺织界的同仁进行分享、交流,以期达到共同提高和进步的目的。

1、FA318A自调匀整并条机的作用众所周知,纱线质量直接与前纺工序的半成品质量有关。

如果末道并条机上生产的疵条没有被监控和发现,在下道工序中将没有任何机会得到改善和修复。

因此类似的疵条将会导致织物降等,如,出现疵品和客户投诉。

虽然这些疵点可以被安装在络筒机上的清纱器检测到,并被切除。

然而这些切除一方面会将低络筒机的生产效率,另一方面,也会导致粘接接头数量增加。

如今的新型纺纱厂不得不生产质量稳定的无瑕疵纱,以最低的成本来满足终端客户的要求,因此在末道并条机上加装自调匀整就成为工厂质量管理的聚焦点,以保证:1.1 成纱支数尽可能精确1.2 支数内不匀,外不匀尽可能小1.3 棉条横截面内的纤维数量尽可能一致。

1.4 100%对棉条质量进行监控1.5 分别地对质量指数,如支偏、条干、周期性疵点和粗节纱进行监控1.6 如果棉条质量超出允差范围,就会触发质量报警。

2、FA318A匀速匀整并条机的工作原理FA318A并条机由FA318并条机加装瑞士乌斯特公司USG自调匀整系统构成。

在机器设定的范围内自动调节后罗拉的运行速度,以达到在线调节棉条质量的目的。

USG自调匀整系统实际上有两套单独的系统组成,一是凹凸罗拉检测系统系统,一是监控系统。

USG自调匀整系统采用开环控制方式,即检测点在凹凸罗拉处,变速点在第四罗拉上,是先检测后控制。

并条机技术

•

500~800m/min

• 90’S:FA311型等, 500~800m/min

• 最近: FA326A、 JWF1302、 TMFD100L、 DV2-AL型

•

等并条机,以配备短片段自调匀整装置、自动换桶

•

为标志 。

国内外主要并条机生产厂商及其产品

• 德国特吕茨勒:HSR-1000 • 瑞士立达:RSB-D30 • 日本丰田:DX7A • 马佐里(东台):UNIMAXR、 DUOMAXR、DUOMAX • 宝成纺机:FA382、FA311、FA320、FA322 • 上海纺机总厂:CB100 • 河北太行:FA398; • 沈阳宏大:FA327、FA326、FA319 • 湖北天门:FA381、FA317; • 杭州东夏:DV2-AL • 石家庄飞机:FA312 • 宝鸡:FA311

一般,两钳口处被控制纤维多,中间浮游纤 维多。

N1-前钳口握持纤维数 N2-后钳口握持纤维数

三、牵伸区内须条摩擦力界及其布置

• 分布在牵伸区内须条中的摩擦力场,即牵伸区内须条中纤维 彼此间的联系作用的空间称为摩擦力界。牵伸区中须条内摩 擦力场强度的分布称为牵伸区中须条内摩擦力界分布。

• 影响摩擦力界的因素:

二、并条机的发展

• 50’S:第一代1241、1242、1243型,四罗拉逐渐牵伸 ,

•

30~70m/min

• 60’S:第二代A272A、B、C型,三上四下曲线牵伸 ,

•

120~250m/min

• 80’S:第三代FA系列,三上三下+导向皮辊的压力棒曲线

•

牵伸 ,FA301、FA302、FA303型 ,

•

的过程。

• 罗拉牵伸:利用不同转速的罗拉握持纤维条,

并条(讲义)

并条第一节并条工序概述—、并条工序的任务梳棉机制成的生条,是持续的条状半制品,具有纱条的初步形态,但其长片段不匀率专门大,且大部份纤维呈弯钩或卷曲状,同时,还有部份小棉束存在。

若是把这种生条直接纺成细纱,其品质将达不到国家标准的要求。

因此,还需要将生条通过并条工序进一步加工成熟条,以提高棉条质量。

因此,并条工序的要紧任务是:(―〉并合:将6〜8根生条并合喂入并条机,制成一根棉条,并使各根棉条的粗段和细段有机遇彼此重合,使生条的长片段不匀率取得改善。

熟条的重量不匀率应降到I%以下,以保证细纱的重量不匀率符合国家标准。

(二)牵伸:为了不使并合后制成的棉条变粗,须经牵伸使之变细。

牵伸可使呈弯钩或卷曲状态的纤维平行伸直,并使小棉束分离为单纤维,改善棉条的结构,为纺出条干均匀的细纱制造条件。

及时调整并条的牵伸倍数能够有效地操纵熟条定量,以保证纺出细纱的重量误差和重量不匀率符合国家标准。

(三)混合:通过各道并条机的并合与牵伸,可使各类不同性能的纤维取得充分混合,使棉条各截面内的纤维成份趋于一致,散布均匀,以保证细纱染色均匀避免产生"色差"。

在染色性能不同较大的纤维混纺时如化纤与棉混纺,尤其重要。

(四)成条:将并条机制成的棉条,有规那么地圈放在棉条筒内,以便于搬运寄存,供下道工序利用。

二、并条机的进展建国前,并条工序一样多采纳三道并条机。

大部份厂家利用的都是陈腐的入口设备,工艺流程长,棉条质量差。

建国以后,并条机进展的速度超级迅速,可分为三个时期,其中50年代中期至60年代初期生产利用的第一代"1 "字号并条设备,如1242型、1243型等,因其型号陈腐,加工质量较差,效率低,虽经多次改造,水平仍很低,目前已被淘汰;60年代中期开始生产第二代"A"系列并条机,如A 272C型、A 272F型等;改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有髙速度、高效率、髙质髙产、自动化程度较高的第三代井条机,即FA系列并条机,目前巳投入使用的有FA302型、FA304型、FA\305型,FA306型、FA308型及FA311型并条机,其生产速度和熟条质量已接近国际先进水平。

使用FA318型并条机生产纯棉针织纱的体会

Ab t a t n t i p p ra e i t d c d t e p o e t s o A 8 d u l g ma h n sr c :I s a r n r u e h r p r e fF 31 o b i c ie,a l o t m fe ti c iv d t ru h tsi g h e o i n nd al p i mu e c s a h e e h o g e t n

adr d sn edl e pe , ag n rf dsiui sw l a p mztno edul gpoes gw e pnig1 ・ e n a j f gt e vr s d gueadda ir t na e sot i i f ob n r si h nsi n 4 6tx e ui h i y e t tb o l i ao h t i c n n

置, 获得了满意的效果 , 并与德 国 H R 00、 S 10 宝花 F 3 3并条机作 了对 比试验 。 A1

关键 词 : 并条机 ; 棉纱 ;针织用纱 ; 工艺 中图分类号 : S0 .2 T 132 6 文献标识码 : B 文章编号 : 0 124 (0 6 0 —0 50 10 -0 4 20 )70 3 — 2

五上四下加压力棒双 区曲线牵 伸 , 这种 牵 伸形 式 兼有双 度 3 . /, 绒 率 1. 16ml 短 l 7 5% , 杂 1 5 % , 熟 度 含 .2 成 .7, 2 g细度 0 1 e( 5 支 ) .7t 585公 x 。 区牵伸和曲线牵伸的特点 , 可使高速运行的纤维在进入 16 棉结 27个/ , 前区之前经过牵伸整理; 传动部分采用中间轴传动车尾 2 1 工艺 流 程 . 箱体、 齿轮与同步带相结合 的方式, 传动更加平稳 ; 齿轮 F 09型 往 复 抓 棉 机 一 F l5型 重 杂 分 离 器 一 A0 A2 箱体采用油泵供油; 下罗拉瓦座处的轴承润滑由原来的 F 15 A 0 型单 轴 流 开 棉 机 一 F 0 9型 多仓 混 棉 机 一 A2

【doc】多组分混纺纱生产中纤维的混和问题(一)

多组分混纺纱生产中纤维的混和问题(一)J上海纺织科技SHANGHAITEXTILESCIENCE&TECHNOLOGY44l技术讲座兰曼釜旦:篁塑堂:篁!!塑VOI.33NO.11.2005多组分混纺纱生产中纤维的混和问题(一)吕恒正(天津天鼎纺织集团公司,天津300182)摘要:市场需要多组分混纺纱,但纺纱厂中多组分纤维的混和方式落后,文章在分析各种落后混和方式的缺陷以后,提出了比较具体的改进建议与实施方法.关键词:混纺纱;混纺;抓包机;混并中图分类号:TS106.41文献标识码:B文章编号:1001—2044(2005)11—0044—03 Fibermixingprobleminproducingmulti—fiberblendedyarn(I) LUHeng—zheng(TianjinTiandingTextilegroupCo.,Tianjin300182,China)Abstract:Multi—fiberblendedyarniswelldemandedbythemarket,butthefi bermixinginmulti-fiberblendedyamproductioninspin—ningmillsisfarlaggedbehind.Inthispaperareanalyzedshortcomingsofthiso ut—o~timewayoffibermixingwithsomeimprovingsugges—tionsandpracticalmethodsoffibermixingputforward.Keywords:blendedyarn;blending;baleplucker;mixing1市场的变化1.1社会需求的变化加入WTO以后,我国的纺织品直接面向国内国外两个市场,社会需求向高层次发展,主要体现在以下四个方面.(1)实用化,崇尚环保绿色纺织品.如采用具有抗霉,抑菌,防臭,防腐或经微量元素生化处理,能改善人体微循环,对多种疾病有辅助治疗作用的各种保健纤维织物和各种功能性纤维(防紫外线,远红外线,免烫,防污,防尘,防静电,阻燃等)织物,做到”穿出健康”.(2)舒适化,崇尚智能化,触感好,随身性好的纤维织物,如吸湿快干,保暖质轻,有适度弹性使穿着者有舒适感的织物.(3)个性化,能体现个人爱好的色彩,款式,图案和能显现个人风度,风格和独特美感的织物.(4)时尚化,在健康,环保的基础上,利用纺织品的流行色,流行款式,立体感等,形成高品位文化,不断创造新鲜感的广告织物.1.2高科技纤维的发展(1)基因工程在动,植物纤维上的应用.基因工程可对许多动,植物纤维无害化改性,能派生出彩色棉纤维,超细绵羊毛,超细桑蚕丝等多种纤维,而彩棉,彩毛纱不需印染,色泽度越洗越鲜,既减少后加工成本,又减少印染用水对环境的污染.(2)纳米技术在纺织工程上的应用.纤维,纱线问都存在许多远大于纳米微粒的微孑L,经处理的无机纳米微粒(1~100nm)可采用植入,吸附,涂层等各种方法,或植入化学纤维原料内部,制出抗菌,防臭,远红收稿日期:2005-09-20作者简介:吕恒正(1932-),男,天津市人,教授级高级工程师,从事纺纱工艺和产品的开发研究.外,防静电,抗紫外线,抗电磁波等高强高模纤维,或采用纳米助剂或涂层方法,改善天然纤维之不足,使织物增添某些适合市场需求的功能.(3)新纤维材料不断出现.绿色环保的新型纤维素纤维,如Tencel,Lyocell,Modal及聚乳酸,甲壳素纤维,还有品种繁多的化学新纤维,为多组分纤维纺纱提供了极其丰富的物质基础.纺织品市场正在向求新,求变,求时尚,个性化方面发展,多组分纤维的混纺织物应运而生.1.3市场运作(1)企业的积极行动.2004年4月在北京中国国际纺织纱线展上,国内多家纺纱厂纷纷推出了羊绒,彩棉,棉,麻,兔绒,大豆纤维,竹纤维,天丝,莫代尔以及各种细旦,超细旦化学纤维的混纺纱,琳琅满目.2005年4月北京第二届中国国际纺织纱线展上,则有更多的国内外厂商展示了多组分纤维混纺纱线及其面料.(2)多组分纤维纱线在发展.多组分纤维纱线在发展的纤维原料,已由传统的天然纤维,棉型涤,腈,丙纶等的纯纺及其两组分混纺,逐渐发展到绿色环保纤维,各种差别化和功能性化学纤维,细旦和超细旦纤维,经改良后的无害生态天然纤维的两组分及两组分以上的多组分纤维的纺纱.在今日我国的市场上,多组分纱线的种类不断增多.(3)多组分纤维纱高档面料缺乏.高档面料主要是多组分复合纱线的织物.利用多组分纱线各自的特点,通过混纺,交织,织物组织结构设计和多层织物的复合等手段,加上优良的后整理印染技术,组合成各种高档面料.对国外纱样进行分析,其纤维组成成分常在5~6种以上,而国内产品则因为国产混纺纱线纤维兰曼堡旦:筻塑鲞:篁塑v0I.33N0.11.2∞5SHANGHAITEXTILESCIENCE&TECHN0L0GY上海纺织科技组成成分太少,不能满足要求.2多组分纤维混纺的优点(1)扩大了纤维原料的资源.可保证多组分纤维在生产时有长期稳定的纱线质量,让纺纱企业有更多纤维原料选择的机会,可在满足用户需求的前提下,降低纺纱成本.(2)取长补短,改善纺纱性能.天然纤维吸湿透气性好,柔软,舒适,但纤维长度差异大,强力低,抗皱性差.化学合成纤维吸湿透气性差,纺纱时易产生静电,但纤维整齐,强力高,抗皱,耐久,保形性好.纤维素纤维的吸湿透气,柔软陛同天然纤维,且纤维整齐度好,但强力较低.当天然纤维,化学合成纤维,纤维素纤维以适当配比混和后,实行多组分纤维的混纺,则各种纤维原料互相取长补短,可使其纺纱性能大大改善或提高.(3)汉密尔顿(J.B.Hamilton)效应.汉密尔顿通过试验证明混纺纱中纤维沿混纺纱径向转移的规律是:较细的纤维有向纱的内层转移的趋势,较长的纤维和初始模量高的纤维也有同样效应.在此三因素中,纤维的长度和细度的影响较大,这一效应,已被越来越多的纺纱厂所采用.例如与羊绒混纺的纤维,欲突出混纺纱中羊绒的光泽,柔软,滑爽等风格,必须选用长度长于羊绒,细度细于羊绒的纤维,使羊绒纤维趋向混纺纱的外层表面,突出其风格.(4)匹染闪色效应.对混纺,交织织物匹染时,因纤维间染色性能有差异,或利用同一染料对多组分纤维的亲和力不同,可在同一织物上出现不同色调,使之产生闪色效应,增加美感.(5)改善织物外观与质感.弹性纤维混纺织物随身服用性能好,有紧身感;高收缩纤维混纺织物则有膨体效应,可产生起皱,折叠性美感,也可产生簇绒,保暖,雍容华贵之感.(6)市场的快速反应.多组分纤维混纺的特点是品种多,批量小,品种翻改快,几乎能在24h内提供客户所需要的纱样,生产线弹性极大,产量,质量的调整极其方便,这是传统纺纱生产线所不可能实现的.3多组分纤维混和的要求多组分纤维间的混和质量与混纺纱的质量密切相关,其要求远高于传统纺纱工艺.3.1纤维间的均匀混和均匀的混和始终是多组分纤维混纺的要求,因为混纺纱的功能都是由各组分纤维的特性来体现的.故在纺纱工艺上要尽可能做到各多组分纤维间的均匀混和,这就要求从抓包机的瞬时混和到多仓混棉机的随技术讲座I45机混和,都要在现有技术的基础上改进提高.3.2混纺比的精确控制国内的混纺纱已多至5组分不同性质,色度纤维的混纺,各组分纤维所占的比例决定着混纺纱的功能, 特性.在混纺过程中,如因工艺,设备,操作,管理等方面的原因,造成原定的混纺比受到破坏,纺成的混纺纱的功能,特性也产生变化,这是用户所不能接受的. 3.3保持长期质量稳定除达到与纯纺纱一样的有关质量指标以外,对混和均匀度和混纺比质量指标的要求,不只是某个批次, 某一时间内能达到,而是要能长期地无批次地实现一致.因为后道工序的用户多为最终产品生产企业,都具有品牌,商标概念,如果没有质量长期稳定的纱源, 品牌,商标将会因纱线质量的波动而受影响.4现行多组分纤维的混和方法棉纺生产工序存在包,卷,条,网,粗等5种工序的组合混和方法,可用配合方法高达好几十种,现择其有代表陛的8种方法叙述如下.4.1包混根据混纺比,两种不同性质的纤维包按包重折成棉包个数,同时在圆盘抓包机或往复抓包机上配盘两组分混和.4.2小量和花与盘混两种多组分纤维的混和,其中一种混纺比过小,这时采用人工按比例小量称量在A006B(C)或A092A型棉箱机械后部水平帘上喂人,通过棉箱两组分混和后送至后方成卷机成卷.4.3二次卷混一种纤维利用4.1或4.2节叙述的方法与另一种纤维两组分混和成卷,此两组分混和卷再从A066B (c)或A092A后部水平帘喂人,可以与另一种纤维再次混和成卷,形成三组分纤维的混和卷,此法需占用两套开清棉机组.4.4卷混两种待混和纤维,各自由开清棉机成卷,按比例控制成卷定量,在卷喂梳棉机上双卷喂人成两组分混和, 混和均匀度较高,需占用两套开清棉机组,且混纺比受限制.4.5条混混纺纤维各自制成生条,在并条机上混和,可进行反复多次的多程式(三或四道并条机)混和,以控制混纺比,混和的纤维种类可高达六至八组分,但每一组分纤维生条需占用一套开清棉机组,受设备限制.I上海纺织科技SHANGHAITEXTILESCIENCE&TECHNOLOGY46I技术讲座4.6网混混纺纤维各自制成生条,通过精梳准备机械中的条并卷联合机或条卷机一并卷机实行网混,其混和均匀度高于条混,混和的纤维种类可达六组分,占用设备情况同4.5节.但对那些不需精梳的纤维会造成损伤,原料有损失.4.7卷条组合混上述4.4与4.5或4.6节作组合混和,既有卷混的高均匀度,又有条混或网混的高混纺比控制精度,设备占用情况相同.4.8粗纱混混纺纤维各自制成粗纱,粗纱定量按混纺比设定,两种粗纱同时喂入细纱机,在牵伸装置的牵伸并合中实现两组分混和.由于牵伸胶圈中两根粗纱仅相邻一侧有混和作用,故混和的均匀度较低.现多采用赛络纺(Salospun)或赛络菲尔纺(Salofilspun),但混纺比都受限制.上述八种混和方法的比较见表l.表1八种混和方法优劣比较包包混,人工二次二卷条条并卷粗卷,并项目混小量和花巷混混混/并巷纱混组合混和均匀度CCBBDADA混纺比DDCCABAA控制精度长期稳定性DDCCBBAA人为因素影响DDDDCBAB生产效率ABBBDCCD设备利用率AACBDCDD劳动强度DDCBCBAC劳动环境DDCBCBAC回花回用AABBDCAD管理难易ADCBDBAD原料损耗程度BBBBCDAC成本AABBCDBDZ混和纤维品种222~322~622~8~殳表1中A表不优,B表不好,C表不一般,D表不差.租纱混和时需改造粗纱架及增设细纱断头自停装置(采用赛络纺,赛络菲尔纺时). 5新型混和方法的开发5.1现行混和方法的缺陷5.1.1纤维混和的均匀度(1)混和机理上的缺陷.包混一直沿袭至今,历来兰曼竺旦:篁塑查:蔓塑VO1.33N0.11.2005都是随机混和.存在的问题是:其一,抓包机抓起输出的纤维,是按照纤维包的排列有序进行的,由于没有及时控制这一环节,抓包机有序输出的纤维进入后部混棉箱后,变为无序的随机混和,这种混和,无论是短片段还是长片段,与有序的非随机混和相比,其混和的均匀度相对较低;其二,多仓混棉机各仓纤维间的混和在采用气流输出时,没有实行横铺直取方式,降低了纤维混和的均匀度.(2)瞬时混和能力差.造成此一缺陷的原因有两点:一是因为参与混和的各组分纤维包的密度和回潮率常有较大差异,即使配盘混和时已计及这些差异,抓包机的抓包打手从纤维包上抓取纤维的几率仍有差异,典型的例子如涤粘混和,涤纶的回潮率约0.4%,而粘胶的回潮率大至10%以上,抓包打手抓取纤维时,涤纶较松散,粘胶较紧实,抓取的纤维往往是涤多粘少;二是现行抓包机瞬时抓取点少,瞬时混和几率低.对包混而言,瞬时混和是后续一切混和效率的基础,由于混和基础差,欲求多组分纤维间的均匀混和.后工序被迫采用多程式或组合式混和方式,需要更多人力,物力的投入.(3)混和方法上的缺陷.现行的主要混和方法是多程式条混(三道或四道并条机混).通过多根条子并合,降低重量偏差,改善并控制重不匀率,一直就是纺纱工艺中行之有效的方法.但作为多组分纤维间的混和,有其固有缺陷,其一,纤维条子间的混和仅发生在条子相邻一侧,其主体部分纤维仍不相互接触,大部分主体纤维不产生混和作用,为求得纤维间的均匀混和,不得不采取反复多道的多程式混和,以弥补其混和作用的不足;其二,条子经反复多道并合,牵伸后,过烂过熟,使其在下道工序(粗纱机或新型纺机)导条架上的意外牵伸大,倒条时致黏条,劈条,毛条增加,既恶化条干,又增加纱疵.精梳准备的条并卷联或条卷一并卷的网混,可有较高的均匀度,但对那些不需要经过精梳的本色或有色的纤维,就意味着纤维原料的大量损伤.有人曾对条混与盘混进行过试验对比,数据列于表2,混纺纤维为Viloft与中空涤纶,混纺比为50/50.从表2可看出,盘混远优于条混.表2条混盘混质量对比混和细纱条干CV/%细节/个?km粗节/个?km棉结/个?km毛羽/根?(1Ore)方法lcmI2cml3cml4cmf5cm}7cml10cmJ12ctrl条混17.813215681135.6l305l112l41I16.8f2.8l1.5l1.0盘混14.9498042759.4l112.8{22.5l6.3l2.010.5j010.15.1.2混纺比的控制精度问题混纺比控制的精度是混纺纱重要的工艺参数之一,因为混纺比的变化会直接影响混纺纱的特性,色度等,现行的混纺是等到纺成纱了,才进行混纺比的测定,对混纺比精度的控制是试验加经验加严格的管理.事实上,在一种确定的混纺模式中,参与混纺的各组分纤维(下转第63页)!曼竺!星:篁塑堂:篁!塑V0I.33N011.2005SHANGHAITEXTILESCIENCE&TECHNOLOGY上海纺织科技I测试分析I63软件设计的出发点为:水润湿织物后,织物润湿区域与未被润湿区域的图像在灰度值上发生较为明显的变化(见图1),以及根据图像的灰度直方图的分布(见图3),可把图像视为具有不同灰度级的两类图像(目标和背景)的组合,通过选取合理的阀值,将图像二值化处理(分为区分润湿区域和非润湿区域),以获得润湿区域的面积.图3图像的灰度直方图分布2.4图像处理要点由于织物未被润湿区域与被润湿区域的图像对比度相差不大,没能充分利用255级灰度,如图3灰度直方图所示,基本集中在100~200之间.此外,图像在采集,量化和传输过程中会产生各种干扰,影响图像特征的提取和测试结果,因此在图像特征提取之前,必须对图像进行预处理,即对图像进行图像灰度级分布进行修正和去噪处理,以提高图像的质量.r~2-s]阀值选取得合理与否,关系到最后能不能正确反映润湿面积,关系到整个测试系统的精度和正确性. 阀值取得过大,提取的润湿区域将比实际的大;相反会将图像中的润湿区域误判为不润湿区域.尽管目前有多种方法可用于确定阀值,但不同类型的图像选用的方法有所不同,其基本原则是尽量避免受人为因素的干扰,自动化程度高,与实际图像的差异小等.对于润湿图像的二值化处理,一维熵最大阀值分割法基本能满足上述要求j.3测试结果实验选取几种形状各异的润湿图像,并使用图像分析测试法和剪纸称重法进行对比,具体方法为:液滴在织物上传导2min时,将图像拍摄下来,随后迅速将润湿区域外形描绘在匀质的纸上,并用剪刀剪下称重,每个试样剪五个,取其平均值.由于水滴在织物上润湿的过程是个动态过程,为了避免时间对图像法和剪纸称重法的影响,故选取2min时的润湿图像作为对比图像(此时面积的扩散已基本停止),实验结果如表1.两种测试方法所得实验数据之间的相对误差均在5%之内.表1图像法和剪纸法润湿面积匕较类别12345图像法/mm1216.871103.8O821.8O916.77505.14剪纸法/mm1238.541132.99833.84934.17523.97相对误差/%1.72.51.41.83.54结语运用数字图像分析技术对织物的润湿面积进行自动,快速,动态测量是一种准确有效的方法,这为进一步研究织物导湿性能提供了依据.参考文献:[1]王其.大豆纤维性能与导湿快干功能针织物研究[D].东华大学博士生论文,2002.[2]刘榴娣,等.实用数字图像处理[M].北京:北京理工大学出版社, 1998.3—5.[3]张远鹏,等.计算机图象处理技术基础[M].北京:北京大学出版社,1996.20~23,89~93.[4]章毓晋.图象处理和分析[M].北京:清华大学出版社,1999.84—85.[5]夏良正.数字图像处理[M].南京:东南大学出版社,1999.218~240.[6]谢梅娣.针织物导湿性研究[D].东华大学硕士论文,2004.1lll,l,l,’,l,l,l’l,l,l,l,l,l,,,l,l,l,l’l,l,ll’,l,lll’lllllllllll’l’l’’’l’l’l’l’l’’ll’l’l’l’l’lll’l (上接第46页)在普梳或精梳中的落率,及其纺出的生条或精梳条定量都是变化的,不进行动态的在线检测与控制很难提高混纺比的控制精度.5.1.3缺乏长期稳定的质量保证严格的管理确实能对质量稳定性的提高起到保证作用,但其中人为因素太多,稍一疏忽,极易造成事故.长期坚持,则困难极大,因此这种方式仅适于小批多变品种的生产,但决不适于创名牌,商标的品种.5.1.4生产效率低如表1所示,除棉包(小量和花)混和仅占用一套开清棉联合机,其他方法都需占用两套以上.为了达到某组分纤维小比例混纺要求,往往采用多程式或组合式(包混加小卷混加条混)混和,不仅管理难度大增,占用机台多,回花种类也多,设备利用率极低,不仅人力,功耗大大增加,且生产效率低,成本因之提高.(未完待续)_’’llllll’llllll’llllll’lllllllll’llllllll’lllllllll’lll’lllllllll,l,lll’’ll’lll’llllll’llllll, :欢迎参加”2005全国现代纺纱技术研讨会”12月10—12日无锡: lllllll’lllltl’llllll91[1lllll●llllll●lllllllllllllllllllllllllllllllllllllllll’llll’’ll’’’’’●一。

军民融合转型升级

军民融合转型升级孙辉;刘鸿鹰【期刊名称】《企业管理》【年(卷),期】2014(000)004【总页数】5页(P61-65)【关键词】中航工业宝成;转型升级;军民融合;结构调整【作者】孙辉;刘鸿鹰【作者单位】;【正文语种】中文陕西宝成航空仪表有限责任公司(以下简称中航工业宝成)隶属于中航航空电子系统有限责任公司,始建于1955年,是中国航空装备业研发和规模生产陀螺仪表及惯性导航类系统产品的国家大型骨干企业,承担了以光纤陀螺高技术产业化工程项目为代表的多个国家和国防重点项目。

近年来,公司加快了军民融合转型升级的发展步伐。

一、明晰战略,构筑企业战略体系近年来,中航工业宝成完善了由战略方针、经营理念、发展思路、发展途径、管理思想、发展方式和战略定位构成的发展总体战略,使公司步入转型升级跨越式发展的新征程。

明晰企业发展战略,走转型升级的发展道路。

公司领导班子通过分析企业内外部环境,建立了以综合平衡计分卡为统领的战略管控体系,提出了中航工业宝成“十二五”末实现核心业务和核心竞争力在国内同行业中处于先进行列,企业收入较“十一五”末增长200% ,“十三五”未增长300%的发展目标。

制定了中长期发展战略,明确了“两个三年两步走”,“四个一”的战略发展思路。

第一个三年初步实现公司转型升级;第二个三年基本实现公司转型升级。

建立以市场为导向,满足顾客需求的高效价值创造体系,实现公司战略格局的最优化和创造价值的最大化。

“四个一”即:一个核心,把技术进步和创新作为实现发展战略的核心;一条主线,把实现可持续、高质量、有效益的增长方式作为发展战略的主线;一个关键,把人才队伍建设作为发展战略的关键;一个前提,把深化改革、转变观念,加快结构调整,提升管理能力作为发展战略的前提。

同时提出“创新、协同、责任”宝成核心价值观和“创新、拼搏、诚信、务实”工作作风,确保战略落地。

明确企业发展方向和重点。

公司按照“立足航空,走向大军工,服务于国民经济”的发展途径,坚持“军品做优、民品做大、三产做专、能力做强、企业做久”的战略定位,通过梳理主营业务,确立了以四类系统(组合导航系统、飞行安全监视系统、座舱娱乐系统、智能纺织设备)、两类器件(惯性器件、精密传感器)为核心的优势技术和军、民产品发展方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝花并条机培训教材(电气控制部分)一、FA311A、FA311F、FA320系列高速并条机控制分析(一)概述FA311A、FA311F,FA320系列微电脑控制并条机,采用进口微电脑可编程控制器完成整机逻辑动作,工作稳定可靠,抗干扰能力强。

为了确保并条机高速下的成纱质量,采用红外线监控断条、拥头等故障停机,装在机前的计数仪表装置,采用单片机控制技术,可记录各班产量、总产量、可设定筒定长,从而使FA311A、FA311F,FA320系列并条机的故障自诊断功能实现了智能化,高质量、高可靠性的元器件及新型控制技术,保证了FA311A、FA311F,FA320系列并条机高可靠的连续运行。

(二)整机电气参数总容量:约7KVA电源:3×380V 50Hz附保护接地工作条件及方式:在纺织厂特定条件下可连续运转PLC工作条件:温度0~60℃湿度20~95%RH(无结露)(三)主要电气驱动及控制装置配置1、主电机:FEJ132M-4/8-B附电磁制动电机,功率制动力矩: Mz≥8kg·m2、吸风电机:3、换筒电机:(FA311A,FA320带自动换筒装置用)YCEJ80-4输出转速No=15r/min4、可编程控制器:NB0U24R-31(日本富士公司)5、计数仪表装置(PC)(1)电源:DC24V(2)可记录显示A,B,C,D四班产量及累计总产量(3)可显示并条机的实际运行速度,单位为m/min(4)具有筒定长设定功能(5)采用机械式电子锁,以防无关人员随意改变参数(6)具有显示并条机四个摇架缠绕位置及喇叭口拥花位置功能(7)具有断电数据保持功能(四)电力拖动特点3、制动电阻R1的调节调节R1可以调节制动力矩和制动时间,使棉条条干质量处于最佳状态。

调节R1使导条架上棉条断条后,断条的运行距离控制在表1范围内较合适。

表14、电气动作原理(参阅相关原理图)(1)起始状态本机设有六套“绿色”(SB2)和“红色”(SB3)按钮开关,一套装在机前,五套装在导条架上。

两套“复位”(SB1)按钮装在导条架左右两侧。

接通总电源QS,将各门关好,塔灯白色灯(H·WH)亮;绿色灯(H·GN)亮,按下SB1即可熄灭;红色灯(H·RD)亮,按下SB3即可熄灭。

(2)主机运行主机的运行由M1和M2电机拖动,换筒电机由M3拖动,其拖动程序已存于PLC 内,用户一般情况只允许对低速运行时间KT1,超定长时间KT2旋钮进行调节,其它不允许调节。

5、故障指示:FA311,FA320系列并条机采用PLC控制后,机器的自诊断功能和指示更加完善,完善减少排故时间,提高生产效率(1)红色信号灯H·RD红色塔灯常亮,M1制动停机,表示棉条缠绕上下罗拉,使摇架微动开关S4~S7动作而引起,同时面板上红色LED指示灯H4~H7对应点亮,故障排除后H4~H7对应熄灭,按一下SB3后,红色塔灯灭。

红色塔灯闪烁,表示机前集束器拥花或喇叭口被堵,M1制动停机,故障排除后按一下SB3,红色塔灯熄灭。

(2)绿色信号灯H·GN绿色塔灯常亮,表示机后有断条故障,使PH3或HDL-L或HDL-R动作,M1制动停机,故障排除后,按一下SB1按钮,待塔灯H·GN熄灭后方可重新开机。

绿色塔灯闪烁,表示机后无备用空筒,放入空筒后即可熄灭。

(此项功能只对配备自动换筒装置的机型才具有)。

(3)黄色信号灯H·YE黄色灯常亮,同时面板上的“CLR”灯亮,表示正常满筒,M1自由停机,人工换筒后,按面板上CH键,筒定长值显示复位,H·YE熄灭后可重新开机。

对于带自动换筒机械的系列并条机,H·YE灯常亮,CLR灯亮PS2检测定位M1制动停机M3开始换筒S8换筒机构停止自动开机,H·YE熄灭。

H·YE灯闪烁:表示超定长引起停机,由KT2定时器设定时间,控制停机。

原因有:1)KT2设置太短;2)接近开关PS2未给PC送计数脉冲,使PC不能计数或PC计数器设定值太大。

按下面板CH键即可恢复。

对于带自动换筒机构的系列并条机,超定长引起的停机后仍可按正常逻辑进行自动换筒,换筒后自动开机。

(4)蓝色信号灯H·BUH·BU灯常亮,表示M1,M2,M3中有电机过热或缺相,引起F1~F5动作,请电工查明原因后,按F1~F4中的“Reset”键即可,蓝色塔灯熄灭,方可启动。

对于FA311F,FA320系列并条机无蓝色灯时,电机过热后,红(H·RD)、绿(H·GN)、黄(H·YE)、白灯(H·WH)同时闪烁。

(5)白色信号灯H·WHH·WH灯常亮,表示正常停机;H·WH闪烁,表示安全门(S1~S3)未关好,将门关好后方可开机。

(五)FA311A并条机计数仪表板操作说明FA311A型并条机仪表板如图1-3所示,FA311F和FA320系列并条机的计数仪表板操作同FA311A系列。

1、设定状态下的操作用钥匙把锁开关转向ON(即锁上绿点),仪表板即进入设定状态,此时可以对筒定长进行设定,同时可以清除总产量记录。

在设定状态下,对筒定长输入完成后,按一下“△”键,对输入值进行确认,或者从设定状态转到运行状态(即将钥匙转向OFF)也可以对输入进行确认。

(1)筒定长值的设定方法:在设定状态,按“△”键使显示最高位显示“L”,此时进入定长设定状态,然后用D,C,B,A键分别设定定长值的个、十、百、千位,设定正确后,按“△”键确认。

(2)总产量及班产量清零的方法:按住“CLR”键同时按下A,B,C,D中的任一键,则相对应的班产量被清为零。

在设定状态下,同时按住“CLR”键和“△”键完成总产量清零,完成全部操作后,将钥匙转换到OFF(即锁上红点)状态,取下钥匙设定完毕。

2、运行状态下的操作当钥匙转换到OFF(即锁上红点)时,仪表进入运行状态,按动“△”键,显示数据可以在总产量(TL),定长控制值(CL),班产量(L)及车速(V)之间转换,仪表板右上角的四个LED分别指示显示屏的状态。

(1)班产记录,显示及换班操作:按“△”键使“L”灯亮,显示屏所显示的数据是对应A,B,C,D四个班产其中一键,相应班号上面的指示灯亮,同时开始记录该班的班产量。

(2)车速监测及显示:按动“△”键使“V”灯亮,显示屏的数据即为车速,车速监测精度为min。

(3)定长控制值显示:按动“△”键使“CL”灯亮,显示屏的数据即为定长控制值。

(4)人工强制满筒:机器在运行过程中,如果需要人工强制换筒,按下“CLR”键的同时按下“△”键,则会输出换筒信号,换完筒再按一下“CLR”键,恢复到正常运行状态。

(5)满筒时,“CLR”键上方的指示灯亮,同时发出换筒信号,换完筒该指示灯灭。

3、其它功能操作:(1)摇架故障显示:本仪表板上有H4~H7分别对应摇架自停微动开关S4~S7,当哪一个摇架自停臂抬起时,对应面板上LED灯亮。

(2)拥花故障显示:当并条机有拥花故障时面板上H2灯亮。

(3)换筒故障显示:并条机在自动换筒过程中,由于换筒机构卡死,或者换筒机构与换筒电机之间磨擦片打滑时,造成换筒时间超过予定时间14秒时,H1灯亮。

(4)手动换筒:本机设有手动换键CH,需要手动换筒时按住CH键,对应H3灯亮,换筒机构动作,松开CH键,换筒机构停止。

(六)原理图分析1、FA311A原理图(2页)2、FA311A程序(2页)3、FA311A-B原理图(2页)4、FA311A-B程序(2页)(七)调试及注意事项1、低速运行时间KT1的调整KT1为主电机M1低速运行时间,它的调整值应根据上圈条盘与棉条筒上沿的距离来调整,正常情况下,棉条筒内的条子与上圈条盘完全接触后进入高速最为理想。

KT1一般取值为~4分钟较为理想。

KT1为NB0型PLC主机前小盖内左端旋钮。

2、超定长KT2时间计算为了防止并条机因计数定长装置未发出满筒信号,造成棉条筒或机器损坏,因此由超定长计时器KT2来保护,KT2的调整按下式计算:T2=T1+(L3-T1×V)/VT1:KT1设定时间(min)V:输出条速度(m/min)对于带自动换筒结构的并条机,取出自动换筒机构安装好,按相关自动换筒机构接线图将M3,S8,PH4,PH5的线接好,并按以下几步试机。

(1)将三相四线电源(导线截面积≥4㎜2),接入X2的8,9,10号端子及接地端子上。

(2)按下SB3点动按钮,观察M1及M2旋转方向,符合传动要求。

(3)按下CH键,观察自动换筒电机M3的旋转方向。

(4)设定仪表板(PC)参数,即可开机试运转,并观察各自停装置是否灵敏可靠。

4、可编程控制器(PLC)的维修及保养(1)PLC属计算机微电子产品,严禁水、油等杂物进入PLC内部,为了保证PLC的可靠运行,因此要求每三个月对电控柜清洁一次,及时清除棉尘等多余物,将PLC通风窗上的棉尘及时清理干净,以利PLC内部通风散热,同时检查接线螺钉、接插件有无松动,温度、湿度是否在规定的范围内。

(2)当并条机因控制回路造成停机时,首先借用PLC的I/O点对应的指示灯状态来进行故障分析,以便快速判断属于PLC内部问题,还是外围开关问题。

FA311A,FA311F,FA320系列并条机的运行程序已存于PLC内部的EEPROM中,用户不需要更改。

一般控制回路造成的停机均应检查各输入及输出开关是否接触良好。

(3)低速定时KT1(即PLC模拟定时器D802E)和超定长定时器KT2(即PLC 模拟定时器D802F)调节时采用仪表螺刀调节,严禁用大螺刀,以防损坏模拟定时器。

二、FA313,FA322系列高速并条机控制分析(一)概述600m/min, 600m/min+USG 系列高速并条机,采用了微电脑控制技术, 变频调速控制技术。

该机吸取了国内外各型并条机机械与电气性能优点,电气控制选用进口可编程控制器PLC、变频电源、缺条检测控制器,根据并条机的工作特性研究开发相应软件。

主拖动电机采用4P附电磁制动器电机。

为了确保并条机高速下的成纱质量,采用红外线监控断条、缺条、拥头等故障。

高质量、高可靠性的元器件及新型控制技术保证了FA313,FA322 系列并条机高可靠性的连续运行。

(二)整机电气参数1、总容量 : 约10kVA2、电源 : 3×380V 50Hz, 附保护接地3、工作条件及方式: 在纺织厂特定条件下可连续运转4、主要电气驱动,控制装置配置(1)主电机 : 附电磁制动器制动力矩:DC24V MZ≥80N·m(2)吸风电机:100-2-1(3)换筒电机:(4)可编程控制器PLC : NB2-P56T3-AC(日本富士)(5)瑞士USTER公司的USG短片段自调匀整装置(可选件)(6)变频器: VS-616G5A47P5(日本安川公司)(7)缺条检测器:PH-BH1-81(HG)(8)计数仪表装置(PC)1)电源:DC24V2)可记录显示:A、B、C、D四班产量及累计总产量。