生产退料检验流程

生产线退料流程

生产线退料流程一、目的:1.1强化物料管理,控制制程物料损耗及遗失1.2优化退料流程,方便物料跟进及追溯二、范围2.1此文件适用于生产退料流转有关的各个环节.三、退料时间:3.1每天上午9:00-11:00,下午14:30-16:30(特殊情况除外)四、退料规定:4.1各生产线每天必须清退一次三大件及FPC之不良品。

4.2电阻料、结构料、其它小料结完工单二个工作日内必须把所有物料清退回仓库。

4.3良品退料:三大件及主FPC由IQC对退料作外观栓查,PASS后IQC检料人在退料单上签名,即可退料,无须工程部人员确认;如无IQC检查签名,或良品里面混有不良品,仓管人员不给予退料,退回生产部重新整理.4.4不良品退料:三大件,由工程指定人员退料确认判定;如判定过程中发现物料状态没有区分开,不予退料签名,退回生产线重新整理.4.5工程确认PASS后,通知IQC退料检验判定,OK就签名退料,不行退回生产部重新整理.4.6仓库在接退料时要确认清楚,如发现有来料与作业不良或退良品里面混有不良品,不给予办理退料,退回生产重新整理.五、责任5.1 生产部5.1.1退料:物料员实事求是的严格将良品、不良品、作业不良、来料不良整理区分并标示好;找工程、品质(IQC)退料判定确认及签名,退料判定确认及签名后,物料员如实的退至仓库;如发现有弄虚作假、调包、欺骗行为等,将从严处罚当事人,直属上司没有监督好负连带责任。

5.2 工程部5.2.1 退料确认判定;负责对生产退料进行外观判定,属实在退料单上及实物上签名;不属实拒绝签名,如弄虚作假、没有弄清楚就签名等,将追究责任从严处罚当事人,直属上司没有监督好负连带责任。

5.3 品质部5.3.1退料确认判定:负责对生产退料进行外观判定,属实在退料单上及实物上签名;不属实拒绝签名,如弄虚作假、没有弄清楚就签名等,将追究责任从严处罚当事人,直属上司负连带责任。

5.4 仓库5.4.1退料接收:负责对生产退料不良是否区分、是否标示清楚核实,如无区分开,无标示清楚不给予退料;无按规定的品质部或工程部退料确定签名的不给予退料。

车间领退料管理规定

车间领/退料管理规定(修订后)1.目的为了规范和明确车间领/退料行为,建立一个标准的车间物料领用、结存、退库管理规程,并使之规范化、程序化,减少因退料造成的损失和浪费,保证物料流转的有序性。

特制订此管理规定2.适用范围本规定适用于车间领/退料全过程控制。

3.责任3.1生产负责在规定的时间内领/退料3.2仓库负责在规定的时间内收/发料3.3品质部IPQC负责退料部分的质量确认,并以首件检验方式确认上线物料的质量状况,并以此判定是否批量生产。

4.内容4.1.领料4.1.1车间领料人员根据生产计划单及BOM填写第二天上线装配的“领料申请单”交仓库备货。

4.1.2仓管员根据车间“领料申请”备料。

放在指定的物料架上;4.1.3车间领料人员拉走前必须核对仓管员发放的物料,确认数量、质量、品名、规格型号及标识标志等。

4.1.4核对无误后将物料转移至车间物料暂放区,按品种、规格、批号分别堆放,脱去外包装后的物料,领料人员需换贴上物料标签,存放区保持清洁、干燥、不受污染。

4.1.5以上领料时间拟定于PM15:00-15:30完成,退/补料时间拟定于AM10:00-10:30,特殊情况特殊处理。

4.1.6使用:产线作业时必须自检,确认无误后才能投入生产。

如因为没有进行自检而导致错用物料,产线负50%的责任。

仓库负50%的责任(发错料),如其它必须借助仪器设备确认的,产线不负责任。

4.1.7结料:车间每个产品的每个批次生产结束后,都必须进行物料平衡。

4.2退库4.2.1不良品退库4.2.2装配车间生产批装配完成后或更换品种前,由车间领料人员和线长对装配线上的不良物料进行清理,以免发生混料现象。

清理时应分批次、分类别进行归类和标识,并存放在指定区域,标识上应注明物料名称、规格、数量、日期、批次号等内容。

4.2.3车间领料人员或线长视存放区不良品的数量多少,每月至少一次将收集的不良品进行退库处理。

退库前,领料员应填写【退料单】,退料必须注明不良项目及原因,通知品质部IPQC对退库的不良进行确认,并粘贴不良红色标签,注明不良原因,签名以示负责。

工料废退料与补料的管理规定

工料废退料与补料的管理规定1、目的保证过程不合格品得到识别和控制以及对过程不合格品原因分析,确保和提升产品质量2、范围本规定适用于生产过程中的不合格品。

3、职责3.1品质部负责本规定的制定、修改和解释,以及执行稽核。

3.2本公司所有员工负责本规定的执行。

4、术语和定义4.1工废:生产过程中,由于工人操作而导致的不合格品,我们称之为工废。

4.2料废:自制车间产出的不合格品,供应商的来料不合格品。

生产领料后在制造过程中发现自制车间生产和外协来料的不合格品,我们称之为料废。

4.3返工:为不合格品符合要求所对其采取的措施。

4.4返修:为使不合格品满足预期用处对其采取的措施.5、工作流程5.1针对生产过程中不合格物料处理方式:5.1.1生产过程中工废退料流程A)操作员装配时,将不合格物料进行初步工废、料废区分,分别放置于工废物料筐和料废物料筐。

B)班组长(或物料员)要对已产生的不合格物料进行区分、包装、醒目标识,并进行再次工废、料废判定,物料员每天无特殊情况外,分别于上午10:00、下午16:00两次退料,报品质检验员确认。

C)品质检验员对不合格物料进行判定,检验项目包括:是否为工废物料、数量、型号等,检验时间集中进行,检验员在进行检验时与班组长(或物料员)一同核实工废物料的数量、型号,并做好记录。

如检验员发现不良品中混有其它物料比例超过2%时,要求物料员重新区分再检验,检验后进行状态标识,对于大件的不合格物料检验员应进行全检。

D)工废物料需退换时,有车间物料员填写《工废单》(一式四联:一联开单车间、二联品质部、三联接收部门、四联生产部),经品质检验员确认后,有品质部主管或以上级别人员在《工废单》备注栏对该批工废物料出具处理意见,并签署;然后将《工废单》交车间主管或生产部主管确认签名;单品50个以下由品质主管签字即可;当责任车间与品质部主管判定意见不一致时,由品质部部长作最终裁决。

E)自制件车间产生的工废物料转移到废品区(五金件转移到仓库废品区,注塑件转移到碎料房);装配车间产生的工废物料转移到前方车间,前方车间按返工、返修流程对工废物料进行返工、返修或做它用;采购件发生工废物料时,转移到对应物料仓库废品区。

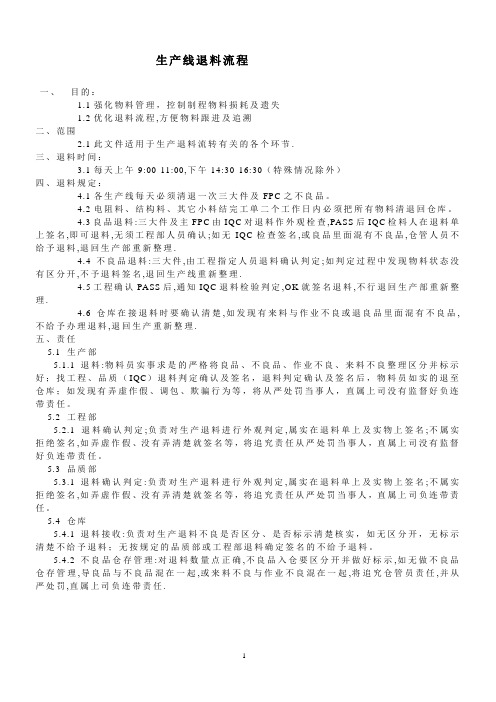

原料检验流程

深圳市乐亿斯科技有限公司来料检验流程深圳市乐亿斯科技有限公司不合格品控制管理规定1.0目的建立并保持对不合格的原材料、外协、外购件、半成品和产成品的有效控制机制,防止不合格品的非预期使用或出厂。

2.0范围本程序文件适用于生产全过程不合格原材料、半成品及生产成品的处理。

3.0责任3.1质量部负责组织对不合格品的评审工作。

3.2供应链负责与供货商的联络和协调工作。

3.3生产制造车间负责生产的不合格品的返工。

3.4质量部经理批准对原材料和产成品不合格的处理。

4.0程序4.1进料不合格的处理当来料整批或部分不合格时,质检部检验员应将“进货送检单”交制造中心加签是否急用的意见,而后呈质检部经理作出处理意见。

4.1.1如物料为急用,不合格项又不至于引起客户抱怨时,可作“特采”处理(如合同有要求时,特采接收一定要经顾客认可同意)。

在该批物料的适当位置上贴“特采接收”标签。

4.1.2如物料为生产急用,该物料又可为生产使用部门加工/挑选使用时,可作“加工/挑选”处理。

在该批物料的适当位置上贴“加工/挑选”标签,质检部主管应填写“加工/挑选使用指示单”给仓库、生产使用部门等部门。

4.1.3如物料不为生产急用或使用后必定引起顾客抱怨,则对该批物料作“退货”处理。

在该批物料的适当位置上贴“退货”标签。

对做“退货”处理的物料,仓库应通知采购部,由采购部与供应商协商退货事宜。

4.2生产过程中来料不合格品的控制(注:此处之“来料”可以是上一工序产品,也可以是外协、外购物料)。

4.2.1生产车间将生产过程中发现的不合格原材料、零部件进行隔离(将不合格品放在“不合格品”标识的容器中,或将其放在不合格品区域),并适时对不合格品进行分类整理,在盛不合格品的容器上贴“不合格品标识卡” ,然后开出“退料单”,通知质量部判定。

4.2.2质量部按相应检验要求对不合格品进行评审,并在“退料单” 、“不合格品标识卡”上填写处理意见。

对不合格品的处理包括:a.将不合格的外购(外协)物料、零部件退回供货商;b.报废c.退上一工序返工d.让步使用e.挑选/加工使用等。

原材料退料流程

原材料退料流程The raw material return process involves several key steps. Firstly, the identification of the materials that need to be returned is crucial. This includes verifying the type, quantity, and condition of the materials to ensure that they meet the criteria for return. Next, the materials are properly packaged and labeled to avoid any damage or mix-up during transportation. Once the packaging is complete, a return authorization is requested from the supplier or relevant department. This authorization is essential to ensure that the return is processed smoothly. Following the authorization, the materials are then transported to the designated return location, either the supplier's facility or a designated warehouse. Upon arrival, the materials undergo a thorough inspection to verify their condition and quantity. Finally, the return is processed, and any necessary adjustments or replacements are made as per the agreed terms.原材料退料流程包含几个关键步骤。

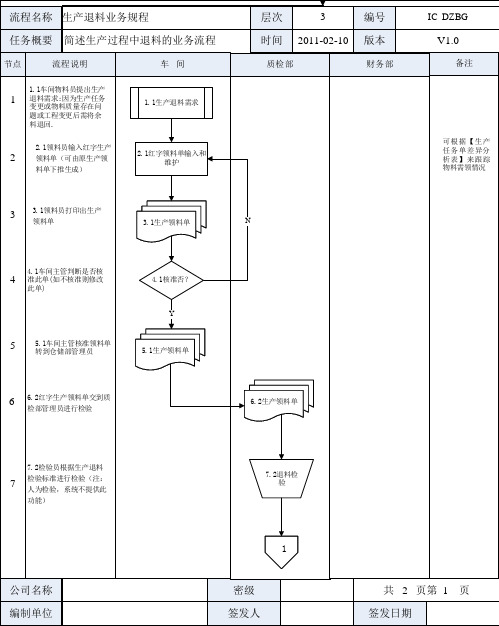

金蝶K3 WISE生产退料业务规程

10

10.3仓管员审核此红字 生产领料单

10.3审核生产领料单

红字生产领料单一式三 联,11.1一联交车间备

11

查,11.2一联交财务部会 计账务处理,11.3一联仓 储部留底.

11.1生产领料单

11.2生产领料单

11.3生产领料单

公司名称 编制单位

密级 签发人

共 2 页第 2 页 签发日期

2

领料单(可由原生产领 料单下推生成)

2.1红字领料单输入和 维护

可根据【生产 任务单差异分 析表】来跟踪 物料需领情况

3

3.1领料员打印出生产 领料单 3.1生产领料单 N

4

4.1车间主管判断是否核 准此单(如不核准则修改 此单)

4.1核准否?

Y

5

5.1车间主管核准领料单 转到仓储部管理员

5.1生产领料单

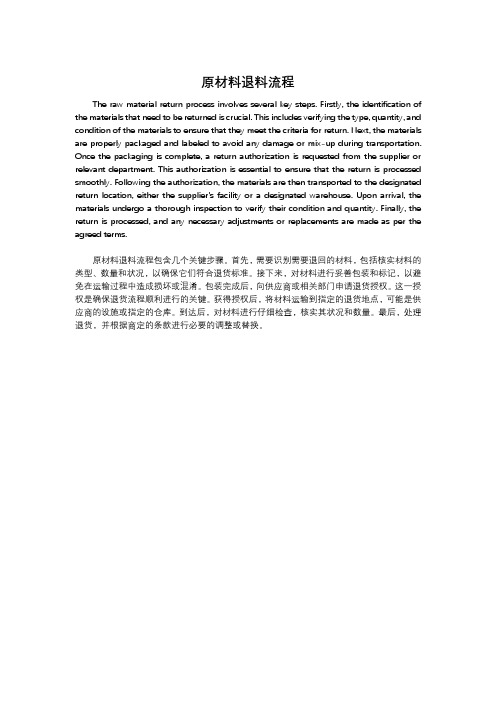

流程名称 生产退料业务规程 任务概要

Байду номын сангаас节点

层次 时间

质检部

3 2011-02-10

编号 版本

财务部

IC_DZBG

简述生产过程中退料的业务流程

车 间

V1.0

备注

流程说明

1.1车间物料员提出生产 退料需求:因为生产任务 变更或物料质量存在问 题或工程变更后需将余 料退回. 2.1领料员输入红字生产

1

1.1生产退料需求

结束

6

6.2红字生产领料单交到质 检部管理员进行检验

6.2生产领料单

7.2检验员根据生产退料

7

检验标准进行检验(注: 人为检验,系统不提供此 功能)

7.2退料检 验

1

公司名称 编制单位

密级 签发人

仓库退料流程

仓库退料流程仓库由贮存物品的库房、运输传送设施(如吊车、电梯、滑梯等)、出入库房的输送管道和设备以及消防设施、管理用房等组成。

以下是店铺为大家整理的关于仓库退料流程,给大家作为参考,欢迎阅读! 仓库退料流程一、范围:适用于全公司全体员工。

二、目的为了使仓库管理更完善规范化,为了能使成本核算更准确,物料能得到更好的控制与管理,特作出此管理流程。

三、管理流程1、收料供应商送货到仓库,仓管员必须拿供应商的送货单与货物相对照清点是否单物相符。

同时通知验货人员到场第一时间验货,验货及清点完毕后,看对方送货单是否签名齐全后办理进仓手续(开具四联收料单,由检验人员、供应商复合以及仓管员签字为准,开单要求清晰明了)。

办完进仓手续后仓管员将进仓单附于送货单后面送由财务或结现金或月结同时交送一联成本核算。

如图:2、发料发料原则“先进先出”;生产车间用料领料按物料清单开具生产单生产所需物料的三联领料单,领料单开具必须注明生产单号。

领料单由所需物料所属组别的组长开具(开单要求清晰明了不得乱涂乱画否则仓管员有权拒发),给车间主管核准一式三联。

拿至仓库,仓管员凭领料单(按先进先出的原则)对照生产单物料清单给予首次发放。

物料发完后仓管员必须在发料人上签字双方确认各自拿回所属联领料单。

发完物料按单入台帐以及分好单据红色联及时上交财务,本程序也适用于打印备料单的领料发料。

如图:3、成品生产车间完成成品生产,由包装组组长开具四联成品进仓单,交由质检检验合格后进仓,仓管员清点清楚。

发货由业务发出发货通知单,仓管开具成品出仓单以及经手人签字后装车发货。

最后入台帐。

如图:4、管理(1)仓库现场管理以5S为标准(整理、整顿、清扫、清除、素养)。

仓库可分为五金仓库(原材料、辅料、以及工具的管理);半成品仓(自造、外购以及外发加工的半成品)。

对仓库进行定时盘点清理,物料摆放按分类进行,务必做到相对集中(如。

螺丝类可摆放于一排货架上)。

(2)仓库帐、单据管理无论是进仓单还是出仓单都必须签名齐全三合一。

ISO9001:2015退补料作业流程稽核控制卡

【退补料作业流程】稽核控制卡流程制订部门PMC部流程负责人PMC部经理流程稽核部门稽核中心流程稽核人稽核专员序号流程要点执行部门执行人稽核要点稽核要求1退料统计生产部车间主管物料员物料员是否将生产完成后的余料或不良物料按品种、规格进行分类、统计,做好物料标识,并在订单完成后2个工作日内开具《退补料单》,经车间主管审核后交品管部检验;紧急退料:物料员是否在30分钟内完成退料作业;车间主管是否在30分钟内审核完成《退补料单》上内容与实际退料是否一致;稽核频率:每周1次;信息专递:流程负责人、流程稽核人将稽核状况记录在《流程执行检查表》中,每周六汇总后交稽核中心总监。

2 退料检验品管部来料品管员来料品管员是否对退料进行检验,并将结果记录于《退补料单》上;如属外购物料不合格,来料品管员是否开出《退料检验报告》,交品管部经理审核。

3 退补料审批PMC部物控员PMC部经理补料审批:物控员是否对《退补料单》进行审批、签字,超额补料的《退补料单》是否经PMC部经理审批;退料异常时,PMC部经理是否组织召开物料检讨会议。

4 退补料处理生产部仓库物料员仓管员物料员退料时,是否携带《退补料单》和《退料检验报告》;仓管员是否核对实物与《退补料单》是否相符,并在1个工作小时内将退料归类入库、登录卡帐。

5 账务处理仓库仓管员仓管员是否根据《退补料单》、《退料检验报告》于退补料当天登录台帐。

6 单据处理仓库仓管员仓管员是否在退补料当天下班前将《退补料单》交仓库主管,并在第2个工作日内将经仓库主管审核的《退补料单》转PMC部、财务部。

备注:1.流程负责人:即流程制订部门负责人,负责流程制订、修订、培训,并对流程的执行情况进行稽核;2.处罚规定:“流程稽核人”稽核发现“执行人”未按本流程作业时,依据流程中“处罚规定”进行处罚,同时处罚“流程负责人”5元/次;3.此卡由稽核中心负责制定、修订,呈总经理核准后实施(流程修订时修订此控制卡)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产退料检验流程

1.目的

规范生产线退料检验工作,确保退料检验质量。

2.适用范围

适用于各生产科送检的良品及不良品物料的退仓检验。

3.职责

3.1.生产科负责将需要退仓的物料填写《退料单》,送品质科待检区;并对送检物料的状态进行标识;

3.2.品质科检验人员负责对送检的物料进行确认。

3.3.品质负责人对检验人员的检验结果进行审核。

4.流程框图

无

5.管理办法

5.1.抽检方式:

5.1.1.良品退仓

按MIL-STD-105E标准一般检验水平为Ⅱ进行检验。

合格质量水平(AQL):严重AQL为0.65,轻微AQL为2.5。

5.1.2.不良品退仓:全数检验。

5.2.内容

5.2.1.生产科将需要退仓的物料送品质科待检区,并填写《退料单》,在备注栏上注明是良品退仓,或是不良品退仓。

5.2.2品质科检验人员根据《退料单》上的型号及数量核对无误后签收。

5.2.3.不良品退料检验

A.对不良品按不良标贴上的不良内容进行确认,需要用工装的从生产科或研发工程等借用,并将确认的结果记录在《退料检验记录表》上。

B.若确认的结果与原来的标识相符,仍保留原有的标识贴;若确认的结果与原来的标识不相符,则撕掉原来的标识贴,贴上新标识贴(记录确认的现象),并标注“QA”字样,良品退回生产科使用。

5.2.4.良品退料检验

5.2.4.1.按规定的抽样方式对送检的良品进行抽样,对抽取的物料按相关作业指导书进行确认,判断该批送检的物料是否为良品。

5.2.4.2.若确认的良品中有不良品,但没有超出允收标准时,则判此批合格,并对不良品进行标识(标注“QA”字样)退生产部;良品中有超出允收标准的不良品时,则判此批不合格,退生产部返工处理。

5.2.5.待处理品退仓,检验员与QE工程师共同确认可否使用,并将检验结果标识到物品上同时做好检验记录。

5.2.

6.检验完毕,检验员将所借工装退还生产部,将检验的内容详细记录在《退料检验记录表》上,交相应品质负责人审核。

5.2.7.品质负责人对检验人员的检验结果进行审核,若发现有不符的情况,须进行修改,在修改处签名;同时在《退料单》上签字确认。

5.2.8.生产物料员根据检验结果执行退料流程。

6.相关文件和表单

6.1.相关文件

无

6.2.相关表单

《退料检验记录表》。