【研究】3J1成分、性能、参数...

304J1不锈钢改型与304不锈钢

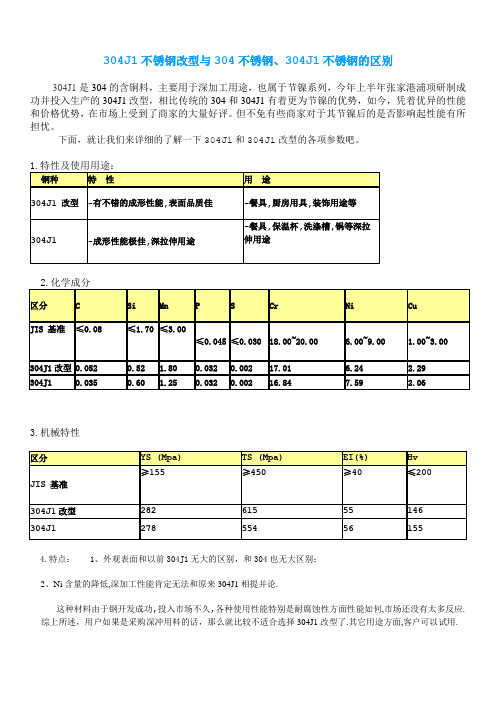

304J1不锈钢改型与304不锈钢、304J1不锈钢的区别304J1是304的含铜料,主要用于深加工用途,也属于节镍系列,今年上半年张家港浦项研制成

功并投入生产的304J1改型,相比传统的304和304J1有着更为节镍的优势,如今,凭着优异的性能和价格优势,在市场上受到了商家的大量好评。

但不免有些商家对于其节镍后的是否影响起性能有所担忧。

下面,就让我们来详细的了解一下304J1和304J1改型的各项参数吧。

3.机械特性

4.特点:1、外观表面和以前304J1无大的区别,和304也无大区别;

2、Ni含量的降低,深加工性能肯定无法和原来304J1相提并论.

这种材料由于钢开发成功,投入市场不久,各种使用性能特别是耐腐蚀性方面性能如何,市场还没有太多反应.

综上所述,用户如果是采购深冲用料的话,那么就比较不适合选择304J1改型了.其它用途方面,客户可以试用.。

上海沃陆变频器VL600型变频器说明书

起动频率

0.40Hz~10.00Hz

转矩提升

自动转矩提升,手动转矩提升0.1%~30.0%(V/F模式有效)

V/F曲线

线性V/F曲线、平方V/F曲线,用户自V/F曲线

加减速时间

时间单位(分/秒)可选 ,最长3600(0.1-3600)

直流制动

起动,停机时分别可选,动作频率:0~20.00Hz

目 录

一、安全使用…………………………………………………………………………1-2

二、产品简介………………………………………………………………………... 3-8

三、安装与配线……………………………………………………............................9-23

四、运行与操作……………………………………………………………………...24-29

系列代号:G:通用型;P:水泵型

功率等级:0022:2.2KW 0220:22KW

2200:220KW

电压等级:T:三相380V)

S:单相/三相220V

产品系列代码

图2-1

VL600型系列变频器的铭牌如图2-2所示(以三相输入、2.2KW变频器为例)。

图2-2铭牌

AC表示交流电源输入。

3PH表示三相输入,80V、50/60Hz表示额定输入电压和频率。

九、485通信协议…………………………………………………………….....123-139

附录制动电阻与制动单元的选配……………………………………………140-141

一、安全使用

危险!

严禁将变频器安装在有易燃易爆气体的场所,否则可能引起爆炸。

只有专业人员才可以对变频器进行安装、配线及操作、维护。

模拟乘法器调幅(AM、DSB、SSB)实验报告

实验十二模拟乘法器调幅(AM、DSB、SSB)一、实验目的1.掌握用集成模拟乘法器实现全载波调幅。

抑止载波双边带调幅和单边带调幅的方法。

2.研究已调波与调制信号以及载波信号的关系。

3.掌握调幅系数的测量与计算方法。

4.通过实验对比全载波调幅、抑止载波双边带调幅和单边带调幅的波形。

5.了解模拟乘法器(MC1496)的工作原理,掌握调整与测量其特性参数的方法。

二、实验内容1.调测模拟乘法器MC1496正常工作时的静态值。

2.实现全载波调幅,改变调幅度,观察波形变化并计算调幅度。

3.实现抑止载波的双边带调幅波。

4.实现单边带调幅。

三、实验原理幅度调制就是载波的振幅(包络)随调制信号的参数变化而变化。

本实验中载波是由晶体振荡产生的465KHz高频信号,1KHz的低频信号为调制信号。

振幅调制器即为产生调幅信号的装置。

1.集成模拟乘法器的内部结构集成模拟乘法器是完成两个模拟量(电压或电流)相乘的电子器件。

在高频电子线路中,振幅调制、同步检波、混频、倍频、鉴频、鉴相等调制与解调的过程,均可视为两个信号相乘或包含相乘的过程。

采用集成模拟乘法器实现上述功能比采用分离器件如二极管和三极管要简单得多,而且性能优越。

所以目前无线通信、广播电视等方面应用较多。

集成模拟乘法器常见产品有BG314、F1596、MC1495、MC1496、LM1595、LM1596等。

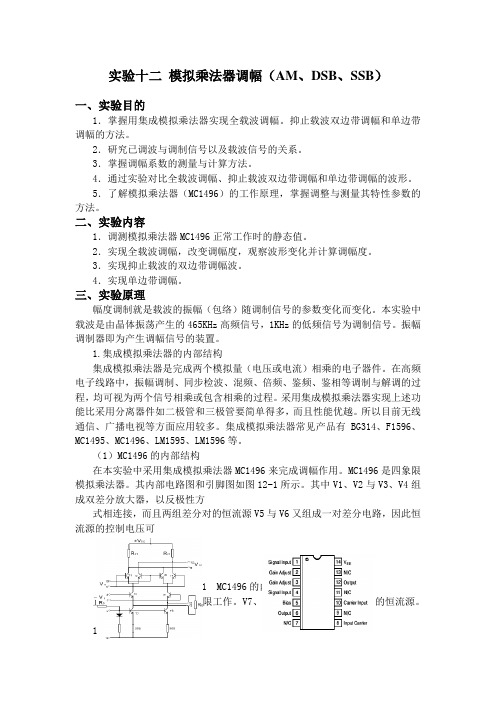

(1)MC1496的内部结构在本实验中采用集成模拟乘法器MC1496来完成调幅作用。

MC1496是四象限模拟乘法器。

其内部电路图和引脚图如图12-1所示。

其中V1、V2与V3、V4组成双差分放大器,以反极性方式相连接,而且两组差分对的恒流源V5与V6又组成一对差分电路,因此恒流源的控制电压可图12-1 MC1496的内部电路及引脚图正可负,以此实现了四象限工作。

V7、V8为差分放大器V5与V6的恒流源。

(2)静态工作点的设定1)静态偏置电压的设置静态偏置电压的设置应保证各个晶体管工作在放大状态,即晶体管的集-基极间的电压应大于或等于2V ,小于或等于最大允许工作电压。

固定式压力容器安全技术监察规程TSG21-2016

2.1.5 材料代用 加强材料代用管理,要求对所有受压元件的材料代用,应 当事先取得原设计单位的书面批准,而不仅仅是主要受压 元件。因材料代用涉及强度、温度、腐蚀等问题,要考虑 到所有相关失效模式。

2.2.1.3.1 冲击吸收能量 压力容器轻型化设计使得高强钢的使用越来越广泛,为适应这 一发展,本次修订扩展了表2-1“碳素钢和低合金钢(钢板、钢 管和钢锻件)冲击吸收能量”,增加了钢材标准抗拉强度下限 值“630MPa<Rm<690MPa”“Rm>690MPa”两档材料的冲击吸 收能量要求,同时对于新增的这两档材料还提出了侧膨胀值LE 要求,因对高强钢,侧膨胀量LE能更好地反映材料的韧性。 另外,根据GB/T 229—2007《金属材料 夏比摆锤冲击试验方 法》中的术语,将冲击功改为冲击吸收能量。 2.2.1.3.2 断后伸长率 本次修订扩展了表2-2“钢板断后伸长率指标”,增加了钢材 标准抗拉强度下限值Rm>680MPa时材料的断后伸长率指标要求。

1.3 适用范围 工作压力大于或者等于0.1MPa; 容积大于或者等于0.03 m3且内直径(非圆形截面指截面内边 界最大几何尺寸)大于或者等于150mm; 盛装介质为气体、液化气体以及介质最高工作温度高于或者 等于其标准沸点的液体。 变化:取消PV值限制,改为容积和内直径进行限制。

要点 1、多腔压力容器:只要一个腔工作压力≧0.1MPa即可。在分 类管理中按压力高的腔进行;设计、制造按各腔参数进行; 2、最大内径:矩形为对角线,椭圆为长轴; 3、增加“内直径≥150mm”、“V ≥ 0.03m3”;删除“PV ≥ 2.5MPa.L” 的规定; 4、容器内介质为最高工作温度低于其标准沸点的液体时,如 果气相空间的容积大于或者等于0.03 m3时,也属于本规程的 适用范围。

3金属切削机床

在规定的工作期间内,保持机床所要求的精度,称之为 精度保持性。影响精度保持性的主要因素是磨损。磨损的影 响因素十分复杂,如结构设计、工艺、材料、热处理、润滑 、防护、使用条件等。

第二节 金属切削机床部件

一、传动系统

1.主传动系统

交流电动机驱动和直流电动机驱动。

分级变速传动和无级变速传动。

电主轴一般工作在两个转速 范围内。在基本转速范围内 (0至额定转速),驱动电机运 行在恒转矩状态,并且功率 随转速呈线性增长。超过了 额定转速,则电机工作在调 磁区以恒功率运行,转矩随 转速增加而下降。

主要特点

③ 在电主轴轴承及润滑方面,高速电主轴轴承已 经普遍采用先进的油汽润滑技术;对于超高速 电主轴采用动、静压液(气)浮轴承 (瑞士IBAG 等)和磁浮轴承,保证主轴的高速使用性能。

2.运动精度

运动精度是指机床空载并以工作速度运动时,主要零部 件的几何位置精度。如高速回转主轴的回转精度。对于高速 精密机床,运动精度是评价机床质量的一个重要指标。它与 结构设计及制造等因素有关。

第一节 概述

3.传动精度

传动精度是指机床传动系各末端执行件之间运动的协 调性和均匀性。影响传动精度的主要因素是传动系统的设 计,传动元件的制造和装配精度。

主要特点

① 在电主轴的低转速大转矩方面,低速段的输出 转矩可以达到300Nm以上,有的更是高达 600Nm(如德国的CYTEC),满足加工中对低速 扭矩的要求;

主要特点

② 在高速方面,用于加工中心电主轴的转速已达 到75000r/min(意大利CAMFIOR),其它用途的 电主轴,已经达到了260000r/min(日本SEIKO SEIKI),满足高速加工需要,提高生产率。

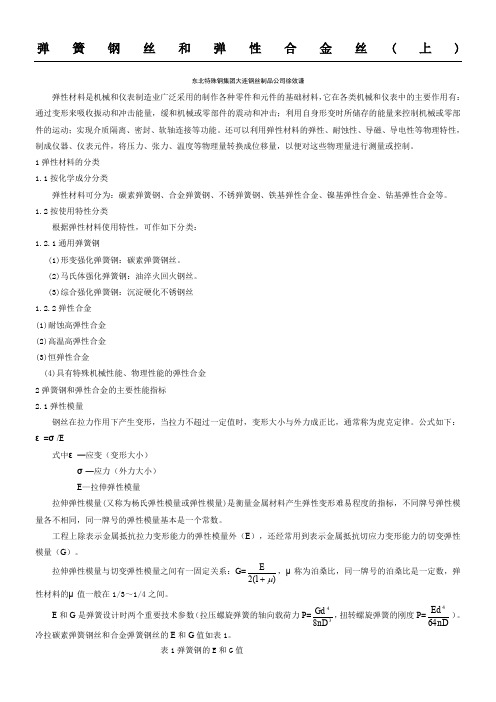

弹簧力学性能

弹簧钢丝和弹性合金丝(上)东北特殊钢集团大连钢丝制品公司徐效谦弹性材料是机械和仪表制造业广泛采用的制作各种零件和元件的基础材料,它在各类机械和仪表中的主要作用有:通过变形来吸收振动和冲击能量,缓和机械或零部件的震动和冲击;利用自身形变时所储存的能量来控制机械或零部件的运动;实现介质隔离、密封、软轴连接等功能。

还可以利用弹性材料的弹性、耐蚀性、导磁、导电性等物理特性,制成仪器、仪表元件,将压力、张力、温度等物理量转换成位移量,以便对这些物理量进行测量或控制。

1弹性材料的分类 1.1按化学成分分类弹性材料可分为:碳素弹簧钢、合金弹簧钢、不锈弹簧钢、铁基弹性合金、镍基弹性合金、钴基弹性合金等。

1.2按使用特性分类根据弹性材料使用特性,可作如下分类: 1.2.1通用弹簧钢(1)形变强化弹簧钢:碳素弹簧钢丝。

(2)马氏体强化弹簧钢:油淬火回火钢丝。

(3)综合强化弹簧钢:沉淀硬化不锈钢丝 1.2.2弹性合金 (1)耐蚀高弹性合金 (2)高温高弹性合金 (3)恒弹性合金(4)具有特殊机械性能、物理性能的弹性合金 2弹簧钢和弹性合金的主要性能指标 2.1弹性模量钢丝在拉力作用下产生变形,当拉力不超过一定值时,变形大小与外力成正比,通常称为虎克定律。

公式如下: ε=σ/E式中ε—应变(变形大小)σ—应力(外力大小) E —拉伸弹性模量拉伸弹性模量(又称为杨氏弹性模量或弹性模量)是衡量金属材料产生弹性变形难易程度的指标,不同牌号弹性模量各不相同,同一牌号的弹性模量基本是一个常数。

工程上除表示金属抵抗拉力变形能力的弹性模量外(E ),还经常用到表示金属抵抗切应力变形能力的切变弹性模量(G )。

拉伸弹性模量与切变弹性模量之间有一固定关系:G=)1(2μ+E ,μ称为泊桑比,同一牌号的泊桑比是一定数,弹性材料的μ值一般在1/3~1/4之间。

E 和G 是弹簧设计时两个重要技术参数(拉压螺旋弹簧的轴向载荷力P=348nD Gd ,扭转螺旋弹簧的刚度P=nD Ed 644)。

3J1合金可获得较高的力学性能

3J1合金可获得较高的力学性能时效处理后,点焊和缝焊性能较差。

在合金表面镀镍后,可进行锡和铅的低温焊接。

合金在固溶状态下焊接,焊接后进行时效处理。

时效焊接后,应注意不要使零件温度超过时效温度,以免降低合金性能。

3J1零件热处理工艺:为防止合金表面氧化,成品热处理应在真空或保护气氛下进行。

固溶体处理:固溶体温度对合金的加工性能和时效性能有很大的影响。

当温度低于900℃时,合金具有两相结构。

在1100℃后,晶粒长大不均匀。

含钼合金热稳定性高,可适当提高溶液温度。

应根据合金成分、品种、不同性能要求等因素合理选择固溶温度(见1.5)。

一般情况下,在溶液完全溶解的情况下,应尽量选择较低的温度。

3J1时效处理:时效处理后合金具有较高的力学性能和弹性性能。

根据时效前合金的类型、状态和性能,合理选择时效处理系统(见1.5)。

随着时效温度的升高,时效效应增强。

3J1在660 ~ 700℃时效增强达到峰值。

当含钼合金达到时效强化峰值时,温度继续升高,强化效果迅速下降。

3J1合金变形后的时效,也称硬时效。

冷应变促进时效析出过程,提高时效强化效果。

冷应变使时效硬化的峰值温度向低温方向移动。

冷应变率越高,时效温度越低。

适宜的冷应变率一般为50% ~ 70%。

对合金进行一定的冷应变处理,并在较低的温度下进行时效处理,有利于降低弹性滞后和时效。

3J1表面处理工艺:对合金热处理后的氧化皮,采用碱浸和酸洗联合操作去除。

液体温度不应超过500℃。

酸溶液为三酸水溶液,温度为50 ~ 80℃。

经过酸洗后,用稀硝酸溶液进行短时间的漂白,zui后用石灰水中和零件表面的残酸。

3J1切削和磨削性能:该合金的固溶状态硬度低,易于切削等机加工。

冷应变和时效合金也可以加工,但难度更大。

零件一般在固溶状态下加工成毛坯,时效处理后再加工至所需尺寸。

该合金的磨削性能良好。

3J1规格:无缝管、钢板、圆钢、锻件、法兰、锻环、焊管、钢带、线材及配套的焊接材料。

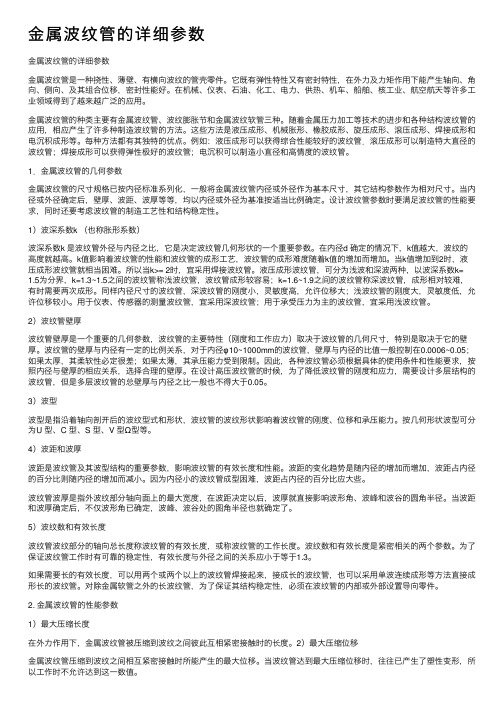

金属波纹管的详细参数

⾦属波纹管的详细参数⾦属波纹管的详细参数⾦属波纹管是⼀种挠性、薄壁、有横向波纹的管壳零件。

它既有弹性特性⼜有密封特性,在外⼒及⼒矩作⽤下能产⽣轴向、⾓向、侧向、及其组合位移,密封性能好。

在机械、仪表、⽯油、化⼯、电⼒、供热、机车、船舶、核⼯业、航空航天等许多⼯业领域得到了越来越⼴泛的应⽤。

⾦属波纹管的种类主要有⾦属波纹管、波纹膨胀节和⾦属波纹软管三种。

随着⾦属压⼒加⼯等技术的进步和各种结构波纹管的应⽤,相应产⽣了许多种制造波纹管的⽅法。

这些⽅法是液压成形、机械胀形、橡胶成形、旋压成形、滚压成形、焊接成形和电沉积成形等。

每种⽅法都有其独特的优点。

例如:液压成形可以获得综合性能较好的波纹管.滚压成形可以制造特⼤直径的波纹管;焊接成形可以获得弹性极好的波纹管;电沉积可以制造⼩直径和⾼情度的波纹管。

1.⾦属波纹管的⼏何参数⾦属波纹管的尺⼨规格已按内径标准系列化,⼀般将⾦属波纹管内径或外径作为基本尺⼨,其它结构参数作为相对尺⼨。

当内径或外径确定后,壁厚、波距、波厚等等,均以内径或外径为基准按适当⽐例确定。

设计波纹管参数时要满⾜波纹管的性能要求,同时还要考虑波纹管的制造⼯艺性和结构稳定性。

1)波深系数k (也称胀形系数)波深系数k 是波纹管外径与内径之⽐,它是决定波纹管⼏何形状的⼀个重要参数。

在内径d 确定的情况下,k值越⼤,波纹的⾼度就越⾼。

k值影响着波纹管的性能和波纹管的成形⼯艺,波纹管的成形难度随着k值的增加⽽增加。

当k值增加到2时,液压成形波纹管就相当困难。

所以当k>= 2时,宜采⽤焊接波纹管。

液压成形波纹管,可分为浅波和深波两种,以波深系数k= 1.5为分界,k=1.3~1.5之间的波纹管称浅波纹管,波纹管成形较容易;k=1.6~1.9之间的波纹管称深波纹管,成形相对较难,有时需要两次成形。

同样内径尺⼨的波纹管,深波纹管的刚度⼩,灵敏度⾼,允许位移⼤;浅波纹管的刚度⼤,灵敏度低,允许位移较⼩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、概述3J1合金是铁-镍-铬系奥氏体沉淀强化型高弹性合金。

固溶处理后具有良好的塑性,硬度低,易加工成型。

经固溶或冷应变后时效处理,获得高的力学性能和弹性性能。

该类合金具有较高的强度、高的弹性模量,较小的弹性后效和滞后、弱磁性、良好的耐蚀性和热稳定性等特点,能在较高的温度、较大的应力或腐蚀性介质条件下工作。

3J1可在250℃以下工作。

该类合金也能在低温(如近-200℃)下使用。

1.1 3J1材料牌号 3J1(Ni36CrTiAl)。

1.2 3J1相近牌号ЭИ702,36HXTЮ(俄罗斯)。

1.3 3J1材料的技术标准 3J1合金的技术标准YB/T 5256—1993《弹性元件用合金3J1和3J53技术条件》。

1.4 3J1化学成分见表1-2。

1.5 3J1热处理制度见表1-3。

1.6 3J1品种规格与供应状态见表1-4。

1.7 3J1熔炼与铸造工艺合金采用真空感应炉熔炼或真空感应炉熔炼加真空自耗炉重熔。

1.8 3J1应用概况与特殊要求该类合金是20世纪60年代的老牌号,国内生产与应用多年。

主要用于制造各种航空用弹性敏感元件及耐硝酸或其他腐蚀介质的零件,如膜盒、膜片、波纹管、传送杆、挡板和其他弹性结构件等。

二、3J1物理及化学性能2.1 3J1热性能2.1.1 3J1线膨胀系数该组合金在固溶加时效状态下,其平均线膨胀系数(20~100℃)=(12.0~14.0)×10-6℃-1[1,3,4]。

2.2 3J1密度冷应变加时效状态合金的密度ρ=8.0g/cm3[1,4]。

2.3 3J1电性能在冷变形+时效状态下ρ=1.02μΩ·m[3]。

2.4 3J1磁性能固溶加时效状态的3J1合金,其磁化率χm=(12.5~205)×10-11[4,5]。

2.5 3J1化学性能该合金对硝酸、磷酸、氢氧化钠、含硫石油、燃料油和润滑油等腐蚀介质,以及在海洋和热带气候条件下,具有较好的耐腐蚀性[4,5]。

三、3J1力学性能3.1 3J1技术标准规定的性能3.1.1 3J1交货状态合金材的力学性能见表3-1。

3.1.2 3J1交货状态合金材经时效处理后的力学性能见表3-2。

3.2 3J1室温及各种温度下的力学性能不同状态的合金室温力学性能见表3-3。

3.3 3J1持久和蠕变性能3.4 3J1疲劳性能3.5 3J1弹性性能见表3-4。

四、3J1组织结构4.1 3J1相变温度合金在900℃以上(达920~980℃)固溶处理后,为单相奥氏体组织。

固溶或经冷应变后时效处理,约在500℃,从奥氏体中开始析出γ′[(Ni,Fe)3(Al,Ti)]沉淀强化相,600℃以上析出迅速,650~750℃析出量达最大值(含钼的合金温度偏上限)。

在750℃以上析出相开始溶解,900℃以上溶解完毕。

4.2 3J1时间-温度-组织转变曲线4.3 3J1合金组织结构使用状态的合金基本组织为;奥氏体基体加γ′[(Ni,Fe)3(Al,Ti)]型强化相,并含有少量的碳化物和Fe2Mo拉氏相(含Mo合金)。

五、3J1工艺性能与要求5.1 3J1成形性能合金的热应变温度,为350~1140℃,进行锻、轧等热加工,其加工性能良好。

固溶处理后,合金塑性良好,可冷应变加工制成薄带和细丝,或用冲压、挤压等方法制成形状复杂的弹性元件。

厚度0.20~1.00mm的3J1合金软态带材的杯突值不小于8.5mm。

冷拉丝材弯曲、缠绕性能良好。

5.2 3J1焊接性能合金在固溶状态下比在时效状态下有更好的焊接性能,可进行点焊、缝焊、氩弧焊、电子束焊,以及铜、银基硬钎焊。

在时效处理后,点焊、缝焊性能较差。

在合金表面镀镍后可进行低温锡、铅软钎焊。

合金在固溶状态下焊接,焊后时效处理。

在时效后焊接,应注意不要使零件温度超过时效温度,以免降低合金性能。

5.3 3J1零件热处理工艺为防止合金表面氧化,成品热处理宜在真空或保护气氛条件下进行。

固溶处理:固溶温度对合金的加工性能和时效处理后的性能影响较大。

温度低于900℃固溶时,合金为两相组织;超过1100℃后,将引起晶粒长大,而且不均匀。

含钼的合金热稳定性较高,可适当提高固溶温度。

固溶温度根据合金成分、品种和不同性能要求等因素合理选择(见1.5),一般在保证完全固溶条件下,应尽量选择较低的温度。

经不同温度固溶处理的3J1合金,其强度与时效温度的关系见图5-1,从图可见,随固溶温度的升高,时效后的强度下降。

时效处理:合金经时效处理后获得高的力学性能和弹性性能。

应根据时效前的合金品种、状态和使用性能等因素合理选择时效处理制度(见1.5)。

固溶处理后的时效,随时效温度的提高强化效果增强。

3J1在660~700℃达到时效强化的峰值;含钼的合金在达到时效强化的峰值,温度继续升高,强化效果很快降低。

见图5-2。

经应变形后的合金时效,亦称硬时效。

因冷应变促进时效析出过程,提高时效强化效果。

冷应变使合金的时效强化峰值温度向低温方向移动。

冷应变率越大,时效温度也越偏低。

较合适的冷应变率一般为50%~70%。

合金经一定的冷应变加工,并在稍低的温度下时效,对减少弹性滞后和后时效有利[6]。

5.4 3J1表面处理工艺合金热处理后的氧化皮,可采用碱浸-酸洗联合操作方法清除。

液温度不宜超过500℃。

酸液采用“三酸”水溶液,在50~80℃温度下进行。

酸洗后可用稀硝酸水溶液短时间漂白,最后用石灰水中和零件表面的残酸。

5.5 3J1切削加工与磨削性能固溶状态的合金硬度较低,易于切削等各种机加工。

冷应变状态和时效状态的合金也能进行机加工,但较难。

零件一般在固溶状态加工成毛坯,时效处理后再精加工到要求尺寸。

合金的磨削性能良好。

高温合金分为三类材料:760℃高温材料、1200℃高温材料和1500℃高温材料,抗拉强度800MPa。

或者说是指在760--1500℃以上及一定应力条件下长期工作的高温金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,已成为军民用燃气涡轮发动机热端部件不可替代的关键材料。

按照现有的理论,760℃高温材料按基体元素主要可分为铁基高温合金、镍基高温合金和钴基高温合金。

按制备工艺可分为变形高温合金、铸造高温合金和粉末冶金高温合金。

按强化方式有固溶强化型、沉淀强化型、氧化物弥散强化型和纤维强化型等。

高温合金主要用于制造航空、舰艇和工业用燃气轮机的涡轮叶片、导向叶片、涡、高压压气机盘和燃烧室等高温部件,还用于制造航天飞行器、发动机、核反应堆、石油化工设备以及煤的转化等能源转换装置。

760℃高温材料变形高温合金变形高温合金是指可以进行热、冷变形加工,工作温度范围-253~1320℃,具有良好的力学性能和综合的强、韧性指标,具有较高的抗氧化、抗腐蚀性能的一类合金。

按其热处理工艺可分为固溶强化型合金和时效强化型合金。

GH后位数字表示分类号即1、固溶强化型铁基合金 2、时效硬化型铁基合金 3、固溶强化型镍基合金 4、钴基合金 GH 后,二,三,四位数字表示顺序号。

1、固溶强化型合金使用温度范围为900~1300℃,高抗氧化温度达1320℃。

例如GH128合金,室温拉伸强度为850MPa、屈服强度为350MPa;1000℃拉伸强度为140MPa、延伸率为85%,1000℃、30MPa应力的持久寿命为200小时、延伸率40%。

固溶合金一般用于制作航空、航天发动机燃烧室、机匣等部件。

2、时效强化型合金使用温度为-253~950℃,一般用于制作航空、航天发动机的涡与叶片等结构件。

制作涡的合金工作温度为-253~700℃,要求具有良好的高低温强度和抗疲劳性能。

例如:GH4169合金,在650℃的高屈服强度达1000MPa;制作叶片的合金温度可达950℃,例如:GH220合金,950℃的拉伸强度为490MPa,940℃、200MPa的持久寿命大于40小时。

变形高温合金主要为航天、航空、核能、石油民用工业提供结构锻件、饼材、环件、棒材、板材、管材、带材和丝材。

上海商虎具备交货及时,按需轧制,按需切割加工的供货能力,确保准确快速地为用户提供合格优质的高端产品。

我们的特长是专业于高端进口材料的供应,无论是板材,带材,棒材,管材(焊管、无缝管),还是管件,法兰,钢板切割件(厚2-200mm),不论您是需要1公斤还是10吨,我们都有能力通过自有库存或空运,海运及时为您供货。

我们提供的材料已广泛用于高温、强腐蚀等复杂环境,代表行业主要为:热处理、冶炼、环保、、造纸、压力容器、热交换、电炉、电力设备等。

合号国外同类合金材料特点G H3030 эи435合金在800℃以下有满意的热强性和高的塑性,具有良好的抗氧化、热疲劳、冷冲压和焊接工艺性能。

G H4033 эи437合金在700~750℃具有足够的高温强度,在900℃以下具有良好的抗氧化性,合金的冷热加工性能良好。

G H33A在GH33合金的基础上进一步合金化,使合金具有良好的综合性能,晶粒均匀细小,屈服强度高,易于热加工成型,使用温度在750℃以下。

G H33B在GH33A的基础上添加微量元素,进一步提高合金的塑性和持久寿命,了合金的缺口敏感性。

G H37эи617合金在850℃以下使用具有高的热强性、良好的综合性能和组织稳定性。

G H3039 Эи602合金在800℃以下有中等的热强性和良好热疲劳性能,1000℃以下抗氧化性能良好,长期使用组织稳定,还具有良好的冷成型和焊接性能。

G H3044 Эи868固溶强化的抗氧化合金,在900℃以下具有高的塑性和中等热强性,具有优良的抗氧化性能和良好的冲压、焊接工艺性能,长期使用组织性能稳定。

G H4049 Эи929合金为高合金化的镍基难变形高温合金,在1000℃以下具有良好的抗氧化性能,950℃以下具有较高的高温强度G H80ANimonic80A合金成分简单,性能与GH33合金相当,组织细小,热加工温度范围宽,热加工塑性好。

G H98 Эп99是一种高合金化、高热强性的弥散强化合金,使用温度高达1000℃,用于涡轮导向叶片,加力燃烧室材料。

900℃以下有好的抗氧化性能、冷热疲劳性能及焊接性能。

G H99эп693高合金化的镍基时效合金,有较高的热强性,900℃以下可以长期使用,高工作温度可达1000℃,合金的组织稳定,具有满意的冷热加工成型和焊接工艺性能。

G H105Nimonic105可制造航空发动机的高温涡轮叶片,对振动、燃气腐蚀、应力扭曲、弯曲等复杂应力的耐受能力好。

G H128合金具有高的塑性,较高的持久蠕变强度以及良好的抗氧化性和冲压、焊接性能。

其综合性能优越,可在950℃以下长期使用。

G H141 Rene41合金在650~900范围内,具有高的拉伸和持久蠕变强度和良好的抗氧化性能,G H145InconelX-750合金在980℃以下具有良好的强度,良好的抗腐蚀和抗氧化性能,而且也有较好的低温性能,成型性能也好,主要用作航空和工业燃气轮机部件。