IC工艺原理 制造第7章

哈工大微电子工艺(3)----第七章外延

综合效果

7.3.3减小自掺杂效应措施

降低外延温度, 采用SiH2Cl2, SiHCl3;或SiH4, 降低外延温度,p-Si采用 采用 但这对As的自掺杂是无效 的自掺杂是无效。 但这对 的自掺杂是无效。 对于n-Si衬底,用蒸气压低、扩散速率也低的锑作为 衬底, 对于 衬底 用蒸气压低、 埋层杂质,但锑难以达到很高的掺杂浓度。 埋层杂质,但锑难以达到很高的掺杂浓度。 重掺杂的衬底,用轻掺杂的硅来密封其底面和侧面, 重掺杂的衬底,用轻掺杂的硅来密封其底面和侧面, 减少杂质外逸。 减少杂质外逸。 低压外延可减小自掺杂,这对砷,磷的效果显著, 低压外延可减小自掺杂,这对砷,磷的效果显著,对 硼的作用不明显。 硼的作用不明显。 用离子注入的埋层来降低衬底表面的杂质浓度。 用离子注入的埋层来降低衬底表面的杂质浓度。 可在埋层或衬底上先生长未掺杂的薄膜来避免衬底中 的杂质外逸,再原位掺杂。 的杂质外逸,再原位掺杂。 避免高温下用HCl对衬底进行腐蚀、或腐蚀后用低温 对衬底进行腐蚀、 避免高温下用 对衬底进行腐蚀 气流除去因腐蚀外逸的杂质。 气流除去因腐蚀外逸的杂质。

SiCl4摩尔浓度 大于0.27出现 大于 出现 腐蚀现象

7.3 外延层中的杂质分布

掺杂采用原位气相掺杂。 掺杂采用原位气相掺杂。 杂质掺入效率依赖于: 杂质掺入效率依赖于:生 长温度、生长速率、 长温度、生长速率、气流 中掺杂剂相对于硅源的摩 尔数、反应室几何形状, 尔数、反应室几何形状, 掺杂剂自身特性。 掺杂剂自身特性。 有杂质再分布现象

扩散效应 自掺杂效应

7.3.1 扩散效应

扩散效应也叫互(或外 扩散, 扩散效应也叫互 或外) 扩散,指在 或外 衬底中的杂质与外延层中的杂质在 外延生长时互相扩散, 外延生长时互相扩散,引起衬底与 外延层界面附近的杂质浓度缓慢变 化的现象。 化的现象。 若杂质扩散速率远小于外延生长速 衬底中的杂质向外延层中扩散, 率,衬底中的杂质向外延层中扩散, + +对应 对应n/n (p/p+) 对应 或外延层中杂质向衬底中的扩散, 或外延层中杂质向衬底中的扩散, 都如同在半无限大的固体中的扩散。 都如同在半无限大的固体中的扩散。 +(n/p+) -对应 对应p/n 对应 当衬底和外延层都掺杂时, 当衬底和外延层都掺杂时,外延层 中最终杂质分布

电路与模拟电子技术原理第7章2场效应管放大课件.ppt

应记住场效应管是一种电压控制器件,栅 极只需要偏压,不需要偏流(IG=0),所 以漏极电流恒等于源极电流(iD=iS)。

利用这个特性,再结合基尔霍夫定律和场 效应管伏安特性关系方程即可求解。

利用场效应管工作在恒流区时,漏极电流iD 受栅源电压uGS控制的特性,也可以构成场 效应管放大电路。

14:29:07

2

7.3 场效应管放大电路

7.3.1 场效应管放大电路的工作原理 7.3.2 场效应管放大电路的组成 7.3.3 场效应管放大电路的近似估算

14:29:07

3

7.3.1 场效应管放大电路的工作原理

14:29:07

24

场效应管电路静态分析思路(续)

假设其工作于某个特定区域,并求解 此状态下的G-S回路和D-S回路方程,

如果所得到的结果符合假设区域的偏 置条件,说明我们的假设正确;

否则说明我们的假设不正确,应作出 新的假设。

14:29:07

25

场效应管静态分析步骤

首先确定场效应管工作状态,步骤如下:

(1)假设FET工作于截止区,则

ID=0,IG=0 在此前提下计算UGS,验证

UGS<UP 是否成立。如果成立,则说明FET处于截

止区。否则进行第二步。

14:29:07

26

场效应管静态分析步骤(续)

(2)假设FET工作于恒流区,则

IG=0

2

ID

I

DSS

1

U GS UP

在此前提下计算UGS,验证

UGS=-IDRs=0(V) 不满足UGS<UP的条件,说明FET不能工 作于截止区。

第7章 半导体器件基础

7.3 晶体管

图7-������

16

晶体管的安全工作区

3)集电极-发射极反向击穿电压U(BR)CEO,是指当基极开路时,

7.3 晶体管

集电极-发射极间允许加的最高反向电压,通常比U(BR)CBO小一些。 (3) 集电极最大允许耗散功率PCM 由于集电极电流在流经集电结 时将产生热量,使结温升高,从而引起晶体管参数变化。

电工与电子技术

主编

第7章 半导体器件基础

7.1 半导体的基础知识

7.2 半导体二极管 7.3 晶体管 7.4 晶闸管

7.1 半导体的基础知识

1)热敏性:半导体对温度很敏感,随着温度的升高,其导电能力 大大增强。 2)光敏性:半导体对光照也很敏感,当受光照射时其导电能力大

大增强。 3)掺杂性:半导体对“杂质”很敏感,掺杂以后导电能力大大增 强。 7.1.1 本征半导体

7.2 半导体二极管

2)反向电压增加到一定数值时(如曲线中的C点或C′点),反向电流 急剧增大,这种现象称为反向击穿,此时对应的电压称为反向击 穿电压,用UBR表示,曲线中CD段(或段)称为反向击穿区。

7.2.3 二极管的主要参数 二极管的参数是反映二极管性能的质量指标,工程上必须根 据二极管的参数,合理地选择和使用二极管。 (1)最大正向整流电流IFM 它是指二极管长期工作时所允许通过的 最大正向平均电流。 (2)最高反向工作电压UFM 它是指二极管工作时所允许加的பைடு நூலகம்高 反向电压,超过此值二极管就有被反向电压击穿的危险。 (3)反向电流IR 它是指二极管未被击穿时的反向电流值。 (4)最高工作频率fM 主要由PN结电容大小决定。

图7-������

12 晶体管电流的实验电路

7.3 晶体管

第七章 光刻刻蚀

正胶:曝光前不可溶,曝光后 负胶:曝光前

可溶

可溶,曝光后不可溶

光刻胶对大部分可见光敏感,对黄光不敏感。 因此光刻通常在黄光室(Yellow Room))内进行。

14

正光阻

負光阻

15

负胶

正胶

IC主导

正胶分辨率高于负胶

16

光刻胶的组成材料

光刻胶由4种成分组成: 树脂(聚合物材料) 感光剂 溶剂 添加剂(备选)

7.2 光刻工艺

25

26

1 气相成底膜处理

为确保光刻胶能和晶园表面很好粘结,必须 进行表面处理,包括三个阶段:微粒清除、 脱水和涂底胶。

27

第一步:微粒清除 目的:清除掉晶圆在存储、装载和卸载到片匣过程中吸

附到的一些颗粒状污染物。

清除方法:

1)高压氮气吹除 2)化学湿法清洗:酸清洗和烘干。

37

38

39

正胶和负胶的显影

负光刻胶(Negative PR)显影 1)显影剂(developer solution):二甲苯 2)冲洗化学品(rinse):n-丁基醋酸盐 作用:快速稀释显影液,冲洗光刻胶 正光刻胶(Positive PR)显影 1)显影剂:碱水溶液,氢氧化钠或氢氧化钾; 2)冲洗剂:水 正胶的显影工艺更加敏感,分辨率更高。

44

图形检查

• 不合格的硅片将被去除光刻胶返工 – 光刻胶的图形是临时性的 – 刻蚀和注入后的图形是永久的. • 光刻是可以返工的 • 刻蚀和注入后不能返工

45

光刻机

光刻技术的主体是光刻机(曝光机、对准机),它是 将掩模版上的图形与前道工序中已刻在硅片上的图形 对准后,再对硅片表面的光刻胶进行曝光实现图形复 制的设备。 光刻机的三个主要性能指标: 1.分辨率:是可以曝光出来的最小特征尺寸。通常指 能分辨的并能保持一定尺寸容差的最小特征尺寸物理 上的极限分辨率为λ/2。 2.套刻精度:是层间图形对准偏差的统计性度量,主 要取决于光刻系统的图形定位和(掩模版和硅片的) 支撑平台的移动控制精度。要求套刻精度的上限不超 过分辨率的1/5~1/3。 3.产率:指每小时可加工的硅片数,是判断光刻系统 性能的一个重要的指标,直接决定了集成电路芯片的 制造成本。

(第七章)金属化

常用的硅化物 1. 硅化钛TiSi2 2. 硅化钴CoSi2 (0.25um及以下)

CMOS结构的硅化物

自对准金属硅化物的形成

金属填充塞

0.18μm STI 硅化钴 6层金属IC的逻辑器件

7.3 金属淀积系统

金属淀积系统: 1. 蒸发 2. 溅射 3. 金属CVD 4. 铜电镀

现代集成电路对金属膜的要求

1. 电阻率低:能传导高电流密度 2. 粘附性好:能够粘附下层衬底实现很好的电连接, 半导体与金属连接时接触电阻低 3. 易于淀积:容易成膜 4. 易于图形化:对下层衬底有很高的选择比,易于平 坦化 5. 可靠性高:延展性好、抗电迁徙能力强 6. 抗腐蚀性能好 7. 应力低:机械应力低减小硅片的翘曲,避免金属线 断裂、空洞。

半导体传统金属化工艺—物理气相淀积(PVD) SSI、MSI→蒸发 LSI以上→溅射

金属淀积系统——蒸发

蒸发是在高真空中,把固体成膜材料加热并使之变 成气态原子淀积到硅片上的物理过程。 蒸发的工艺目的

在硅片上淀积金属膜以形成金属化电极结构。

成膜材料的加热方式:蒸发器分为电阻加热、电子 束加热、高频感应加热等三种。在蒸发工艺中,本 底真空通常低于 10-6Torr。

RF(射频)溅射系统

磁控溅射是一种高密度等离子体溅射,是利用靶 表面附近的正交电磁场使电子平行靶表面做回旋 运动,从而大大增加了与氩原子的碰撞几率,显 著地提高了等离子体区的Ar离子密度,使溅射速 率成倍增加。

在溅射技术中,磁控溅射占主流。

蒸发和溅射的比较

特点

优

点

缺

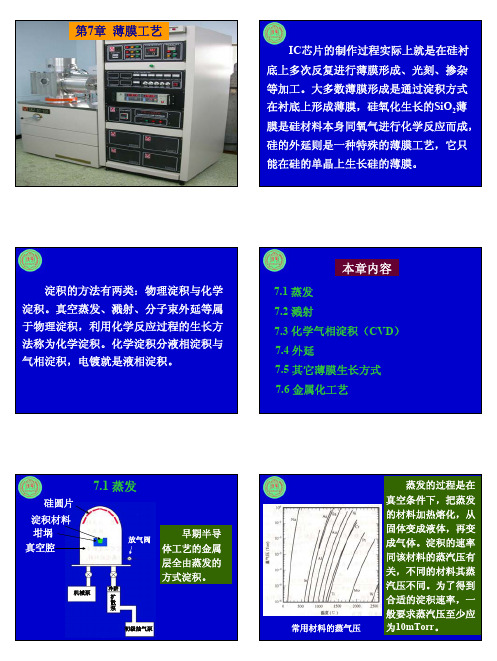

薄膜工艺

第7章薄膜工艺IC 芯片的制作过程实际上就是在硅衬底上多次反复进行薄膜形成、光刻、掺杂等加工。

大多数薄膜形成是通过淀积方式在衬底上形成薄膜,硅氧化生长的SiO 2薄膜是硅材料本身同氧气进行化学反应而成,硅的外延则是一种特殊的薄膜工艺,它只能在硅的单晶上生长硅的薄膜。

淀积的方法有两类:物理淀积与化学淀积。

真空蒸发、溅射、分子束外延等属于物理淀积,利用化学反应过程的生长方法称为化学淀积。

化学淀积分液相淀积与气相淀积,电镀就是液相淀积。

7.1 蒸发7.2 溅射7.3 化学气相淀积(CVD )7.4 外延7.5 其它薄膜生长方式7.6 金属化工艺本章内容7.1 蒸发真空腔硅圆片淀积材料坩埚机械泵初级抽气泵扩散泵冷阱放气阀早期半导体工艺的金属层全由蒸发的方式淀积。

蒸发的过程是在真空条件下,把蒸发的材料加热熔化,从固体变成液体,再变成气体。

淀积的速率同该材料的蒸汽压有关,不同的材料其蒸汽压不同。

为了得到合适的淀积速率,一般要求蒸汽压至少应为10mTorr 。

常用材料的蒸气压三种坩埚加热方式三种坩埚加热方式电阻加热方式(灯丝)源棒(放在灯丝里面)加热灯丝电阻加热方式(坩埚)淀积材料感应加热方式(坩埚)淀积材料氮化硼坩埚感应线圈电子束蒸发方式(电阻加热和感应加热都存在加热元件材料沾污的问题)淀积材料电子束偏转磁铁偏转磁铁灯丝加速栅极多组分薄膜对于蒸气压很接近的两种或多种材料,例如Al 和Cu ,可以把这些材料的混合物放在一个坩埚里蒸发,或制成合金进行蒸发。

单源蒸发硅圆片合金膜合金溶液硅圆片合金膜多源同时蒸发材料2材料1对于蒸气压相差很大的合金,如TiW ,用单源蒸发方式开始蒸发出来的蒸汽几乎是纯钛,所以很难得到正确的合金组份。

采用多源方式,一个放Ti ,一个放W ,然后同时蒸发,可以有很好的改进,但是仍留下蒸气压的问题。

硅圆片分层淀积材料1多源按次序蒸发材料2挡板对于多成分薄膜的一种替代方法就是利用挡板的打开与关闭进行按次序淀积,然后提高样品的温度让各组分互相扩散,从而形成合金。

高频电子线路第四版第7章正弦波振荡器

Av

Av 0 1

1

jQL

0

0

arc

tanQ

0

0

图 7.5.4 并联谐振回路的 相频特性

7.6.1 互感耦合振荡器 7.6.2 电感反馈式三端振荡器

(哈特莱振荡器)

7.6.3 电容反馈式三端振荡器 (考毕兹振荡器)

7.6.4 LC三端式振荡器相位平衡条件 的判断准则

放大器与振荡器本质上都是将直流电能转化为交 流电能,不同之处在于:放大器需要外加控制信号而 振荡器不需要。因此,如果将放大器的输出正反回输 入端,以提供控制能量转换的信号,就可能形成振荡 器。

被保留,成为等幅振荡输出信号。(从无到有)

然而,一般初始信号很微弱,很容易被干扰信号淹没,不 能形成一定幅度的输出信号。因此,起振阶段要求

起振条件 A(0 ) F (0 ) 1 (由弱到强)

A (0 ) F (0 ) 2nπ

当输出信号幅值增加到一定程度时,就要限制它继续增加。 稳幅的作用就是,当输出信号幅值增加到一定程度时,

如果由LC谐振回路通过互感耦合将输出信号送

回输入回路,所形成的是互感耦合振荡器。

由互感耦合同名端定义可判知,反馈网络形成 正反馈,满足相位平衡条件。如果再满足起振条件, 就符合基本原理。射基(集)同名

三极管,LC谐振回路

变压器

如果正反馈网络由LC谐振回路中的电感分压电路将输出信号

送回输入回路,所形成的是电感反馈式三端振荡器。

而对于基频和3次泛音频率来 说,回路呈感性,振荡器不满足相 位平衡条件,不能产生振荡。而对 于7次及其以上的泛音频率,回路 呈容性,但其电容量过大,负载阻 抗过小,以致电压增益下降太多, 不能起振。

图 7.8.5 泛音晶体振荡器 交流等效电路

集成电路制造技术——原理与工艺(第二版)-第7章-PVD[43页]精选全文完整版

![集成电路制造技术——原理与工艺(第二版)-第7章-PVD[43页]精选全文完整版](https://img.taocdn.com/s3/m/038621550a4c2e3f5727a5e9856a561252d321ac.png)

靶材料原子(或分子)及其原子

团从靶表面飞溅出来的过程。

• 能量在10eV~10keV时,有中性粒

子逸出,不同材料的靶,溅射阈

值能量不同。

• 溅射率S,又称溅射产额 :

溅射出的靶原子数

=

入射离子数

离子轰击物体表面时可能发生的物理过程

四、溅射

溅射率的影响因素

入射离子的种类、能量、入射角,以

化,其中的离子轰击靶阴极,逸出靶原

子等粒子气相转移到达衬底,在衬底表

面淀积成膜。有直流溅射、射频溅射、

磁控溅射等。

一、PVD概述

蒸镀Al电极

应用举例

反应磁控溅射TiN、TaN阻挡层

磁控溅射Cu种子层

双极型晶体管示意图

蒸镀Pt

Si

IC的Cu多层互联系统示意图

光刻剥离技术示意图

二、真空系统及真空的获得

一步淀积,岛状的核不断扩大,直至延展成片,

继续生长就形成薄膜了。

=

∙ ∙

薄膜淀积速率: =

2

举例: 铝在蒸发温度时,

单位蒸发面积的淀积

速率?(r=15cm)

=

≈3.049 (μm/s)

三、真空蒸镀

3.2 蒸镀设备

真空蒸镀机及其内部

由四部分组成:

衬底

衬底

衬底

三、真空蒸镀

3.4 蒸镀薄膜的质量及控制

1. 蒸镀为什么要求高真空度

• 蒸发分子(或原子)的质量输运应为直线,若真空度过低,输运过程被气体

分子多次散射,方向改变,动量降低,淀积的薄膜疏松、致密度低;

• 真空度低,气体中的氧和水汽,使蒸发的金属原子在气相就被氧化,淀积的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(b) Substrate after etch

Type of Etch Wet Etch

Sidewall Profile Isotropic Isotropic (depending on equipment & parameters) Anisotropic (depending on equipment & parameters) Anisotropic – Taper Silicon Trench

Diagram

Dry Etch

Etch Bias、 Undercut 、 Slope and Overetch

Wb Wa Resist Film Substrate (a) Undercut Resist Overetch Film Substrate

Bias

Er S=

Ef

Er

Ef Oxide

Anisotropic etch

Substrate Cathode

Isotropic etch

– – – –

氧的作用:加快 氢的作用:减慢 高分子生成:刻蚀速度、选择性 反应气体:CF4、CHF3、CF6

See Table 11.3

InGaAs刻蚀仿真

刻蚀前结构

PIN结构。10um厚的本征InP衬底,在衬底上生长3um厚的掺杂Si浓 度为2×1018的InP层(N+),然后再淀积3um厚的Si掺杂4×1016的 n-,InGaAs,InGaAs中In的组分为0.53。上层淀积1um厚的InP,掺 杂为2×1018(P+)。刻蚀阻挡层采用Si3N4,厚度1um。

改变刻蚀腔压强

刻蚀腔压强越大,刻蚀速率变小、刻蚀效果也变差。 这从离子的能量-角度分布中也可以得出结论

改变气体温度

刻蚀腔中气体的温度高时刻蚀剖面要好,但影响较小

改变离子温度

离子温度低时刻蚀效果要好,但刻蚀速率几乎不变

改变ac偏压

AC偏压变化时,刻蚀体现不出差别

改变dc偏压

DC偏压大时刻蚀效果要好,刻蚀速率几乎不变

改变等离子体刻蚀速率的线性部分

等离子体刻蚀速率的线性系数与刻蚀速率成线性

改变刻蚀腔压强时的刻蚀剖面

改变刻蚀腔压强对离子的能量-角度分布的影响

压强较小时,离子的方向性要好

各向异性刻蚀

Section 11.3 (重点阅读) – 反应离子刻蚀(RIE)

Reactive Ion Etch与前面的等离子刻蚀相比, 等离子体的激励增大,反应气体发生了电子 从原子脱离出去的正离子化,成为离子和游 离基分子、原子混在一起的状态。先是游离 基分子、原子被吸附在待蚀物上产生反应产 物,离子在电场中加速并向基片垂直轰击, 加快反应产物的脱离,且在待蚀物上形成损 伤—吸附活性点,加快底部刻蚀速率,实现 各向异性刻蚀。

– 湿法腐蚀工艺的特点:速度快,成本底,精 度不高。

• 7.2. 干法腐蚀:即,等离子刻蚀

• Section 11.3 (重点阅读)

– – – – – –

7.2.1. 原理和特点: 是一种物理-化学刻蚀; 是一种选择性很强的刻蚀 在低压中进行,污染小 与去胶工艺同时进行 表面损伤

置入等离子场中的分子因等离子能量的激励生成了性的 游离基分子、原子,以这些活性游离基分子、原子引起 的化学反应,形成挥发性产物,而使被蚀物剥离去掉。 活性游离基分子、原子不受电场影响,因而各向同性。

RF generator

Anode

1) Etchant gases enter chamber Gas delivery Electric field Etch process chamber

l

2) Dissociation of reactants by electric fields

By-products 8) By-product removal Exhaust

• 问题:

– 常见的刻蚀对象:SiO2、Si3N4、Poly-Si、磷 硅玻璃、铝或铝合金、衬底材料等 – 即:金属刻蚀、介质刻蚀、硅(半导体)刻 蚀

Photoresist mask

Film to be etched

Photoresist mask

Protected film

(a) Photoresist-patterned substrate

– 8.1.1 腐蚀液: – SiO2: HF:NH4F:H2O=3毫升:6克:10毫升 (36°C) – Al: H2PO4、70~80 °C、乙醇稀释 – Si3N4:H2PO4、 H2PO4:HNO3=3:1 ( SiO2膜) HF (Cr膜) – 其它 定向腐蚀(P265~263)

– 7.1.2 刻蚀中的质量问题: – 图形畸变:曝光时间、显影时间、刻蚀速度 – 浮胶:粘附、前烘时间、曝光时间、 显影时间、刻蚀速度、腐蚀液 – 毛刺和钻蚀:清洁、显影时间、腐蚀液 – 针孔:膜厚不足、曝光不足、清洁、掩膜版 – 小岛:曝光、清洁、湿法显影、掩膜版

# Define the plasma etch parameters for InGaAs Rate.Etch Machine=PEMach \ Plasma \ Material=InGaAs \ k.i = 1.1 k.f= k.d=

等离子体腔及刻蚀 气体的物理特性

刻蚀气体的化学特性

各参数的意义:

扫描单色光谱仪

• 残余气体分析(RGA)/质谱分析

• 射频和偏置电压也可以终点检测信号

检测

Randomly select 3 to 5 wafers in a lot Measure etch rate at 5 to 9 locations on each wafer, then calculate etch uniformity for each wafer and compare wafer-to-wafer.

等离子体刻蚀中可以改变的参数及默认值

Rate.Etch Machine=PEMach \ Plasma \ Pressure = 3.75 Tgas = 300.0 Tion = 3000.0 Vpdc = 32.5 Vpac = 32.5 \ Lshdc = 0.005 Lshac = 0.0 \ Freq = 13.56 Nparticles = 4000 \ Mgas = 40.0 Mion = 40.0 \ Constant \ Energy.Div = 50 \ Qio = 1.7e-19 Qcht = 2.1e-19

装置:

RF

Matching network

RF generator

Gas dispersion screen Gas- flow controller

Microcontroller Operator Interface

Endpoint signal

Wafer

Pressure controller

– 工艺控制

• • • • RF功率测量与控制 真空测量与控制 等离子场测量与控制 温度测量与控制

工艺条件 对结果的 影响

侧壁钝化提高各向异性

Plasma ions

Resist Oxide

Silicon

Polymer formation

– 刻蚀终点—诊断和控制技术(简述)

• 终点监视仪—等离子体发射光谱(0ES)

Sidewall Profile Selectivity Etch Rate CD Control

Anisotropic Poor/difficult to increase (1:1) High Fair/good

* Used primarily for stripping and etchback operations.

Physical Etching

Sputtered surface material Reactive +ions bombard surface

Chemical Etching

Desorption of by-products Surface reactions of radicals + surface film

Pressure signal

Gas panel

Electrodes

Exhaust

Roots pump

Roughing pump

Process gases

– F基刻蚀原理:(SiO2为例)

• CF4 • SiO2+4F • SiO2+2CF2பைடு நூலகம்Cl基…

等离子激发

2F+CF2 (游离基) SiF4+2O SiF4+2CO

Nitride

选择比:S

Ef=被刻蚀材料的刻蚀速率

Er=掩蔽层材料的刻蚀速率

• 对刻蚀的基本要求:

– – – – – – – 图形的高保真:横向腐蚀和各向异性腐蚀 刻蚀剖面: 选择比:光刻胶和不同材料的腐蚀速度 关键尺寸(CD)控制 均匀性:小线条和大硅片 清洁:残渣沾污 损伤:

• 7.1.湿法腐蚀:即,化学腐蚀(S11.1)

Anisotropic etch

Isotropic etch

Chemical Versus Physical Dry Plasma Etching

Etch Parameter Physical Etch Physical Etch (RF field (RF field perpendicular Chemical Etch parallel to to wafer wafer surface) surface) Physical ion sputtering Etch Mechanism Radicals in plasma reacting with wafer surface* Isotropic Fair/good (5:1 to 100:1) Moderate Poor Radicals in liquid reacting with wafer surface Isotropic Good/excellent (up to 500:1) Low Poor to nonexistent Combined Physical and Chemical In dry etch, etching includes ion sputtering and radicals reacting with wafer surface Isotropic to Anisotropic Fair/good (5:1 to 100:1) Moderate Good/excellent