ANSYS优化设计中的优化变量选择说明

AnsysWorkbenchV14.5参数化优化操作

Ansys workbench流体流动与传热优化通过这种实验可是实现网格考核、结构尺寸对目标函数的影响分析、参数的敏感性分析以及工况参数对目标函数的影响分析等,找到最优的网格尺寸、结构尺寸和操作工况。

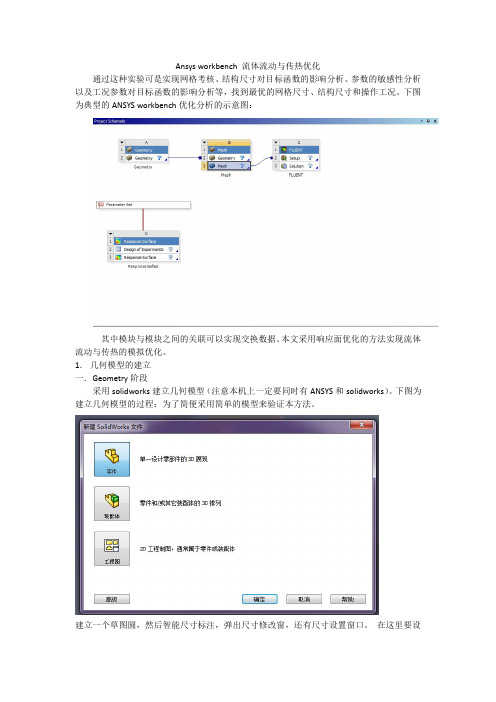

下图为典型的ANSYS workbench优化分析的示意图:其中模块与模块之间的关联可以实现交换数据。

本文采用响应面优化的方法实现流体流动与传热的模拟优化。

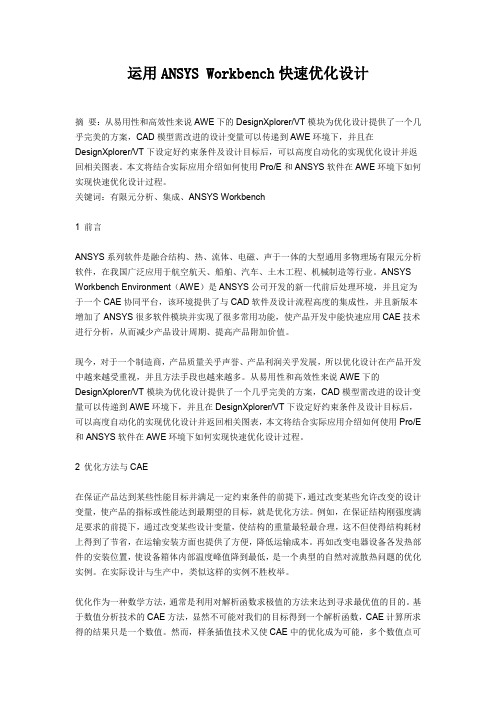

1.几何模型的建立一.Geometry阶段采用solidworks建立几何模型(注意本机上一定要同时有ANSYS和solidworks)。

下图为建立几何模型的过程:为了简便采用简单的模型来验证本方法。

建立一个草图圆,然后智能尺寸标注,弹出尺寸修改窗,还有尺寸设置窗口。

在这里要设置实现参数化的几何尺寸关联接口。

方法为:在尺寸设置窗口的主要指那一栏的第一个参数前面手动加上一个”DS_”,同时在模型树里面把每一步的操作名改为英文的(注意避开一些敏感字母),以下都按此操作。

然后退出草图,拉伸凸台。

这里标注第二个尺寸:拉伸长度。

鼠标指针放到拉伸特征上,这是窗口出现草图出现拉伸的尺寸,蓝色的尺寸。

然后右击该尺寸,出现尺寸设置窗口,修改主要指加上“DS_”。

至此,几何模型的创建结束,保持文档。

回到ansys workbench界面,geometry后面打上了对号,提示已经完成。

双击geometry启动DM工具。

导入刚刚创建的模型,出现导入对话框,里面有很多设置项,这里采用默认设置,点击generate按钮导入创建的几何模型。

可以看到属性里已经出现修改过的参数化尺寸。

显示两个paremeters,前面的框点击出现P表示设置成参数书尺寸了。

关闭DM,回到workbench界面。

二.Meshing阶段点击mesh启动meshing设置边界:点击geometry,然后右键选择create named selection创建边界:网格部分的控制点击mesh,在下方出现设置框。

运用ANSYS-Workbench快速优化设计

运用ANSYS Workbench快速优化设计摘要:从易用性和高效性来说AWE下的DesignXplorer/VT模块为优化设计提供了一个几乎完美的方案,CAD模型需改进的设计变量可以传递到AWE环境下,并且在DesignXplorer/VT下设定好约束条件及设计目标后,可以高度自动化的实现优化设计并返回相关图表。

本文将结合实际应用介绍如何使用Pro/E和ANSYS软件在AWE环境下如何实现快速优化设计过程。

关键词:有限元分析、集成、ANSYS Workbench1 前言ANSYS系列软件是融合结构、热、流体、电磁、声于一体的大型通用多物理场有限元分析软件,在我国广泛应用于航空航天、船舶、汽车、土木工程、机械制造等行业。

ANSYS Workbench Environment(AWE)是ANSYS公司开发的新一代前后处理环境,并且定为于一个CAE协同平台,该环境提供了与CAD软件及设计流程高度的集成性,并且新版本增加了ANSYS很多软件模块并实现了很多常用功能,使产品开发中能快速应用CAE技术进行分析,从而减少产品设计周期、提高产品附加价值。

现今,对于一个制造商,产品质量关乎声誉、产品利润关乎发展,所以优化设计在产品开发中越来越受重视,并且方法手段也越来越多。

从易用性和高效性来说AWE下的DesignXplorer/VT模块为优化设计提供了一个几乎完美的方案,CAD模型需改进的设计变量可以传递到AWE环境下,并且在DesignXplorer/VT下设定好约束条件及设计目标后,可以高度自动化的实现优化设计并返回相关图表,本文将结合实际应用介绍如何使用Pro/E 和ANSYS软件在AWE环境下如何实现快速优化设计过程。

2 优化方法与CAE在保证产品达到某些性能目标并满足一定约束条件的前提下,通过改变某些允许改变的设计变量,使产品的指标或性能达到最期望的目标,就是优化方法。

例如,在保证结构刚强度满足要求的前提下,通过改变某些设计变量,使结构的重量最轻最合理,这不但使得结构耗材上得到了节省,在运输安装方面也提供了方便,降低运输成本。

ANSYS优化设计步骤解析

ANSYS优化设计步骤解析本文介绍了ANSYS优化设计的相关步骤。

共有两种方法实现ANSYS优化设计:批处理方法和通过GUI交互式地完成。

这两种方法的选择取决于用户对于ANSYS程序的熟悉程度和是否习惯于图形交互方式。

如果对于ANSYS程序的命令相当熟悉,就可以选择用命令输入整个优化文件并通过批处理方式来进行优化。

对于复杂的需用大量机时的分析任务来说(如非线性),这种方法更有效率。

而另一方面,交互方式具有更大的灵活性,而且可以实时看到循环过程的结果。

在用GUI方式进行优化时,首要的是要建立模型的分析文件,然后优化处理器所提供的功能都可以交互式的使用,以确定设计空间,便于后续优化处理的进行。

这些初期交互式的操作可以帮助用户缩小设计空间的大小,使优化过程得到更高的效率。

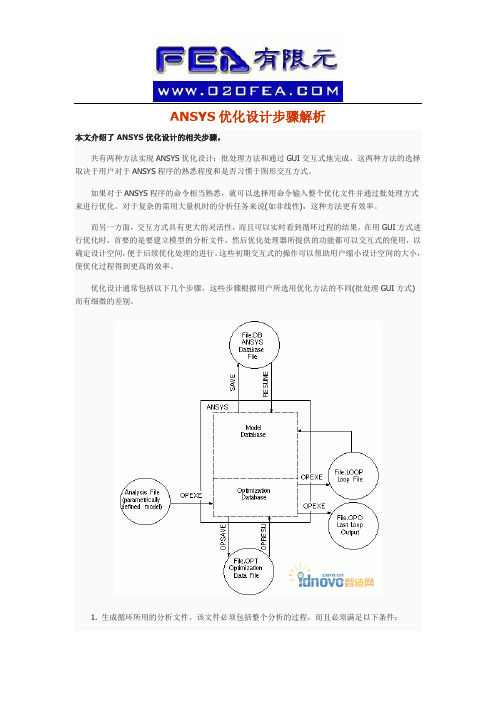

优化设计通常包括以下几个步骤,这些步骤根据用户所选用优化方法的不同(批处理GUI方式)而有细微的差别。

1. 生成循环所用的分析文件。

该文件必须包括整个分析的过程,而且必须满足以下条件:a. 参数化建立模型(PREP7)。

b. 求解(SOLUTION)。

c. 提取并指定状态变量和目标函数(POST1/POST26)。

2. 在ANSYS数据库里建立与分析文件中变量相对应的参数。

这一步是标准的做法,但不是必须的(BEGIN或OPT)。

3. 进入OPT,指定分析文件(OPT)。

4. 声明优化变量。

5. 选择优化工具或优化方法。

6. 指定优化循环控制方式。

7. 进行优化分析。

8. 查看设计序列结果(OPT)和后处理(POST1/POST26)。

优化设计步骤的细节在下面列出。

批处理方式和交互方式的区别也同时指出。

第一步:生成分析文件分析文件生成是ANSYS优化设计过程中的关键部分。

ANSYS程序运用分析文件构造循环文件,进行循环分析。

分析文件中可以包括ANSYS提供的任意分析类型(结构,热,电磁等,线性或非线性)。

(注:ANSYS/LS-DYNA的显式分析不能进行优化。

利用ANSYS进行优化设计时的几种优化算法

利用ANSYS进行优化设计时的几种优化算法本文探讨了利用ANSYS进行优化设计时的几种优化算法。

优化技术理解计算机程序的算法总是很有用的,尤其是在优化设计中。

在这一部分中,将提供对下列方法的说明:零阶方法,一阶方法,随机搜索法,等步长搜索法,乘子计算法和最优梯度法。

(更多的细节参见ANSYS Theory Reference 第20章。

)零阶方法零阶方法之所以称为零阶方法是由于它只用到因变量而不用到它的偏导数。

在零阶方法中有两个重要的概念:目标函数和状态变量的逼近方法,由约束的优化问题转换为非约束的优化问题。

逼近方法:本方法中,程序用曲线拟合来建立目标函数和设计变量之间的关系。

这是通过用几个设计变量序列计算目标函数然后求得各数据点间最小平方实现的。

该结果曲线(或平面)叫做逼近。

每次优化循环生成一个新的数据点,目标函数就完成一次更新。

实际上是逼近被求解最小值而并非目标函数。

状态变量也是同样处理的。

每个状态变量都生成一个逼近并在每次循环后更新。

用户可以控制优化近似的逼近曲线。

可以指定线性拟合,平方拟合或平方差拟合。

缺省情况下,用平方差拟合目标函数,用平方拟合状态变量。

用下列方法实现该控制功能:Command: OPEQNGUI: Main Menu>Design Opt>Method/ToolOPEQN同样可以控制设计数据点在形成逼近时如何加权;见ANSYS Theory Reference。

转换为非约束问题状态变量和设计变量的数值范围约束了设计,优化问题就成为约束的优化问题。

ANSYS程序将其转化为非约束问题,因为后者的最小化方法比前者更有效率。

转换是通过对目标函数逼近加罚函数的方法计入所加约束的。

搜索非约束目标函数的逼近是在每次迭代中用Sequential Unconstrained Minimization Technique(SUMT) 实现的。

收敛检查在每次循环结束时都要进行收敛检查。

ANSYS优化设计--设计优化技术

ANSYS优化设计--设计优化技术ANSYS设计优化技术基于ANSYS的APDL语言建立的参数化模型。

基于参数化有限元分析过程的设计优化包含下列基本要素:1、设计变量(往往在开始级、前处理器或求解器中定义);2、状态变量(来源于分析的结果后处理);3、目标函数(最后得到关于模型系统或分析结果的导出量);4、优化计算方法即优化设计工具(零阶方法是一个可以有效处理大多数工程问题的方法,一阶方法基于目标函数对设计变量的敏感程度,更加适合于精确的优化分析)。

优化设计过程就是一个反复优化改变设计变量以在满足状态变量限制条件下使目标函数变量参数逼近最小值。

在执行优化分析前必须创建一个分析文件,它是一个基于APDL参数化有限元分析过程的命令流输入文件,包括一个完整的前处理、求解和后处理分析过程,其中必须包含一个参数化的模型,定义有设计变量、状态变量和目标函数。

基本过程:1、利用APDL的参数技术和ANSYS的命令创建参数化分析文件,用于优化循环分析文件,除包括整个分析过程外还必须满足以下条件。

(1)在前处理器PREP7中建立参数化模型。

(2)在求解器SOLUTION中求解。

(3)在后处理器POST1/POST26中提取并指定状态变量和目标函数。

2、进入优化设计器OPT,执行优化设计分析过程。

(1)指定分析文件。

(2)声明优化变量,包括设计变量、状态变量和目标函数。

(3)选择优化工具或优化方法。

(4)指定优化循环控制方式。

(5)进行优化分析。

(6)查看设计序列结果。

求解方法:1、Single Run:2、Random Designs:3、Factorial:4、Gradient:5、DVSweeps:6、Sub-Problem:7、First-Order:8、UserOptimizer:注:1、在进入求解器之前定义设计变量,以便在优化设计器中指定读取分析文件的起始行为第一个/prep7命令行。

每次优化迭代计算完成后程序自动修改设计变量的值,并进入下一次迭代,即重新从指定的起始行读取分析文件,如果起始行后接着出现优化变量赋值定义语句,那么优化变量的值就强制恢复成初始值,即设计变量始终保持不变,不进行任何循环优化计算。

第五章ANSYS优化设计

第五章ANSYS 优化设计拓扑优化拓扑优化是指形状优化,也称为外形优化,其目的是寻找载荷作用下的物体最佳材料分配方案,最大刚度设计。

拓扑优化的原理是在满足结构体积缩减量的条件下使结构的柔度极小化。

极小化的结构柔度实际就是要求结构的刚度最大化。

ANSYS提供的拓扑优化技术用于确定系统的最佳几何形状,其原理是系统材料发挥最大利用率,同时确保诸如整体刚度、自振频率等在满足工程要求的条件下获得极大或极小值。

优化参数:不需要人工定义优化参数,而是自动将材料分布当作优化参数。

目标函数:是在满足给定的实际约束条件下(如体积减小等)需要极大或极小化的参数,通常采用的目标函数是结构柔量能量(the energy of structure compliance)极小化和基频最大等。

支持的单元类型:二维实体单元:PLANE2、PLANE82,用于平面应力或轴对称问题;三维实体单元:SOLID92、SOLID95;壳单元:SHELL93。

特别提醒:1、ANSYS程序只对单元类型编号等于1的单元部分进行拓扑优化,对于单元类型编号等于或大于2的单元网格不进行拓扑优化。

2、(1)拓扑优化只能基于线性结构静力分析或模态分析,其它分析类型暂时还不支持。

(2)ANSYS实际提供的拓扑优化为基于线性结构静力分析的最大静态刚度拓扑优化设计和基于模态分析的最大动态刚度优化设计,同时需要达到体积最小化目的。

(3)采用单载荷步或多载荷步的线性结构静力分析时,施加相应的载荷和边界条件。

采用模态频率分析,仅仅施加边界条件。

3、拓扑优化的结果对网格划分密度非常敏感,较细密的网格可以产生更加清晰、确定的拓扑结果,但计算会随着单元规模的增加而需要更多的收敛时间;相反,较粗的网格会生成模糊、不确定的拓扑结果。

另外,拓扑优化结果对载荷情况十分敏感,有时很小的载荷变化将导致拓扑优化结果的巨大差异。

优化设计1. 简介举例:如何在原材料消耗最少情况下,使水杯的容积最大。

3_ANSYS结构优化设计

结构优化设计方法

结构类型优化 结构类型选为设计变量,如结构选为桁架、 刚架、悬索等

优 化 难 度 大

优 化 效 益 高

拓扑布局优化

拓扑:杆件(离散)或结构子域(连续)的有元 布局:截面、节点、拓扑皆考虑

节点位置优化

节点位置(杆件)或结构形状(连续体) 优 化 难 度 小 优 化 效 益 低

截面优化

该步骤是由OPT处理器来完成,其命令为:/OPT。

3.4 声明优化变量

该步骤指定哪些参数是设计变量,哪些参数是状态参数, 哪些参数是目标函数,允许有不超过60个设计变量和不超 过100个状态变量,但只能有一个目标函数。

3.5 选择优化工具或优化方法

ANSYS提供了一些优化工具和方法,默认方法是单次循 环,指定后续优化的工具和方法的命令为:OPTYPE。

3.8 查看设计序列结果

优化循环结束后,可以用命令或相应的GUI路径来查看 设计序列。如:OPLIST、STATUS、POST1和POST26等。

优化数据流向

4 Ansys优化分析例子

上图是一个两端固定的矩形断面钢梁,其弹性模量E = 200 Gpa,梁的宽度b=100 mm,梁的厚度需要优化设计,设计的 目标是使梁的重量最轻。梁的上表面必须维持水平,但是梁 厚度是可以沿着长度变化的(即梁底的曲线是可以变化的), 但是梁厚度不得低于100 mm也不得超过800 mm。负载方面 考虑一集中载重F、均布力p和自重。另一限制条件是弯曲应 力不能够超过100 MPa。

杆件截面尺寸或杆件性质(如弹性模量)

1 什么是优化设计

1.1 优化设计的数学模型

优化设计简单地来说就是由计算机自动地去计算得到设计参 数,并且同时符合两个要求:第一是限制条件(constraints), 譬如结构物的应力不得超过容许值;第二是某个特定的目标 值(如结构物的总重量、面积、体积、费用)必须最小化或最 大化。可以用下列数学模式来表示优化设计的目的。

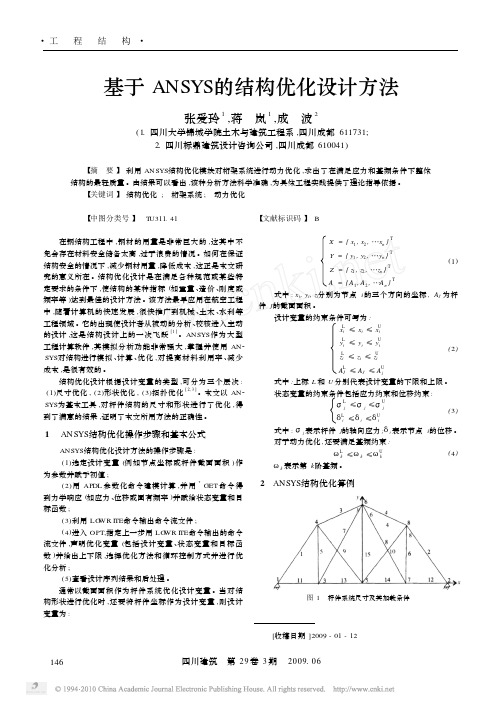

基于ANSYS的结构优化设计方法

ωL 1

≤ω1

≤ωU1

( 12 )

因此 ,不但要对结构进行静力分析 ,还要进行模态分析

并判断其一阶固有频率是否满足式 ( 12) 。利用 ANSYS经过

44次迭代 ,得到较理想的结果 。优化过程如表 4所示 。

(下转第 150页 )

四川建筑 第 29 卷 3 期 200 9. 0 6

147

·工 程 结 构 ·

【关键词 】 结构优化 ; 桁架系统 ; 动力优化

【中图分类号 】 TU311. 41 【文献标识码 】 B

在钢结构工程中 ,钢材的用量是非常巨大的 ,这其中不 免会存在材料安全储备太高 ,过于浪费的情况 。如何在保证 结构安全的情况下 ,减少钢材用量 ,降低成本 ,这正是本文研 究的意义所在 。结构优化设计是在满足各种规范或某些特 定要求的条件下 ,使结构的某种指标 (如重量 、造价 、刚度或 频率等 )达到最佳的设计方法 。该方法最早应用在航空工程 中 ,随着计算机的快速发展 ,很快推广到机械 、土木 、水利等 工程领域 。它的出现使设计者从被动的分析 、校核进入主动 的设计 ,这是结构设计上的一次飞跃 [1 ] 。ANSYS作为大型 工程计算软件 ,其模拟分析功能非常强大 ,掌握并使用 AN2 SYS对结构进行模拟 、计算 、优化 ,对提高材料利用率 、减少 成本 ,是很有效的 。

265

341

466

306

59. 2 41. 9 26. 1 0. 01 0. 20 0. 29 0. 17 31. 6 262

264

341

464

296

59. 2 41. 9 26. 1 0. 01 0. 08 0. 28 0. 17 31. 6 262

264

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS优化设计中的优化变量选择说明

本文介绍了ANSYS优化设计中的优化变量选择说明相关内容。

下面列出了许多如何定义设计变量,状态变量和目标函数的建议。

选择设计变量

设计变量往往是长度,厚度,直径或模型坐标等几何参数。

其必须是正值。

关于设计变量要记住的几点如下:

& #61548; 使用尽量少的设计变量。

选用太多的设计变量会使得收敛于局部最小值的可能性增加,在问题是高度非线性时甚至会引起不收敛。

显而易见,越多的设计变量需要越多的迭代次数,从而需要更多的机时。

一种减少设计变量的做法就是将其中的一些变量用其他的设计变量表示。

这通常叫做设计变量合并。

设计变量合并不能用于设计变量是真正独立的情况下。

但是,可以根据模型的结构判断是否允许某些设计变量之间可以逻辑的合并。

例如,如果优化形式是对称的,可以用一个设计变量表示对称部分。

& #61548; 给设计变量定义一个合理的范围(OPVAR命令中的MIN和MAX)。

范围过大可能不能表示好的设计空间,而范围过小可能排除了好的设计。

记住只有正的数值是可以的,因此要设定一个上限。

& #61548; 选择可以提供实际优化设计的设计变量。

例如,可以只用一个设计变量X1对图1-3a 的悬臂梁进行重量优化。

但是,这排除了用曲线或变截面得到更小的重量的可能。

为了包括这种设计,需要选择四个设计变量X1到X4(图1-3c)。

也可以用另外一种设计变量选择方法完成该优化设计,见图1-3d。

同时,要避免选择产生不实际结果或不需要的设计。

选择状态变量

状态变量通常是控制设计的因变量数值。

状态变量的例子有应力,温度,热流率,频率,变形,吸收能,消耗时间等。

状态变量必须是ANSYS可以计算的数值;实际上任何参数都能被定义为状态变量。

选择状态变量的一些要点为:

& #61548; 在定义状态变量[OPVAR命令]时,在MIN域中输入空值表示无下限。

同样,在MAX 域中输入空值表示无上限。

在这两个域中输入0值表示以0为限。

如:

UPVAR,SIG,SV,,1000 !SIG小于等于1000

OPVAR,SIG,SV,0,1000 !SIG大于等于0且小于等于1000

& #61548; 选择足够约束设计的状态变量数。

如在应力分析中,只选择最大应力数值为状态变量不好,因为在不同循环中,最大应力位置是变化的。

同样也要避免另一个极端如选择每个单元中的应力都为状态变量。

比较好的方法是定义几个关键位置的应力为状态变量。

& #61548; 在零阶方法中,如果可能的话,选择与设计变量为线性或平方关系的参数为状态变量。

例如,状态变量G=Z1/Z2且G

& #61548; 如果状态变量有上下限时,给定一个合理的限制值[OPVAR命令的MIN和MAX域]。

应避免过小的范围,因为此时合理设计可能不存在。

如500到1000psi的应力范围要比900到1000psi 的范围好。

& #61548; 如果要指定相同的约束数值(如频率为386.4HZ),定义两个相同数值的状态变量将实际值包含起来,如下所示:

...

*GET,FREQ,ACTIVE,,SET,FREQ !参数FREQ等于计算频率

FREQ1=FREQ

FREQ2=FREQ

...

/OPT

OPVAR,FREQ1,SV,,387 !上限FREQ1=387

OPVAR,FREQ2,SV,386 !下限FREQ2=386

...

合理区域现为386到387,但每个状态变量有足够宽的范围以加速逼近(见OPVAR命令)。

& #61548; 在定义参数前用选择功能避免在奇异点处(如集中载荷)附近选择状态变量。

选择目标函数

目标函数是设计要最小化或最大化的数值。

选择目标函数要记住以下几点:

& #61548; ANSYS程序总是最小化目标函数。

如果要最大化数值x,就将问题转化为求数值

x1=C-x或x1=1/x的最小值,其中C是远大于x的数值。

定义C-x的方法比用1/x的方法要好,因为后者是反比关系,在零阶方法中不能得到准确的逼近。

& #61548; 目标函数值在优化过程中应为正值,因为负值将会引起数据问题。

为了避免负值出现,可以将一个足够大的正值加到目标函数上(大于目标函数的最大值)。