气液两相流的分离

气液两相流实验指导

实验三气液两相流实验气液两相流是近几十年发展起来的一门新学科,在热能、动力、化工、核能、制冷、石油、冶金、航空航天、气力输送、液力输送、叶轮机械、生物技术、电子设备冷却等领域均有重要应用,已经成为研制、设计和运转这些重要工业关键设备的必备理论知识。

通过气液两相流的实验研究,是掌握气液两相流规律的基本方法。

本实验指导书根据目前已有的科研成果和国内外有关的成就,结合热能工程专业特点,针对大型电站锅炉中的水动力问题,制定如下实验内容:①垂直上升管中气液两相流的流型和管内气液两相流的压力降;②倾斜管中气液两相流的流型和管内气液两相流的压力降;③气液两相流流经孔板的流型;④气液两相流流经文丘里管的流型;⑤水平集箱和垂直并联管的管道系统通过以上实验内容,希望能达到下列目的:①了解大型电站锅炉中的水动力特性和两相流基本现象;②能够从基本原理与动手实践的角度切实训练学生进行实验的基本能力,使学生知其然、也知其所以然;③使学生从实验设计、仪器选型、实验操作、数据提取与分析处理等各个环节能够训练出真正的实验技能,能够完成合格的实验报告。

实验1 垂直上升管中气液两相流特性实验一、实验目的:1. 在大型电站锅炉中垂直布置的锅炉水冷壁管被广泛应用,本实验将模拟其两相流现象和水动力特性;2. 通过观察垂直上升管中气液两相流的流型,进一步加深了解垂直上升管中气液两相流型的特点;3. 对垂直上升管中气液两相流的压力降有比较直观的认识,并掌握垂直上升管中气液两相流的压力降的计算方法;二、实验仪器:仪器名称型号参数范围磁力泵50CQ-50 130L/min空气压缩机V-1.2/10 1.2m3/min电磁流量计MF/E2004011100EH11 282.6 L/min涡轮气体流量计CP 32700-10 1-5L/min涡轮气体流量计CP 32700-16 5-50 L/min涡轮气体流量计CP 32700-22 50-500 L/min差压变送器1151DP4E22B3 10KPa差压变送器1151DP5E22B3 100KPa压力变送器1151GP6E22B3 300KPa三、实验原理图:11164445231298101371381 水箱2 空气压缩机3 磁力泵4 涡轮流量计 5电磁流量计 6 气液混合器7 减压阀 8 调节阀 9截止阀 10球阀 11 水集箱 12 针阀 13 过滤器四、实验任务:1.观察垂直上升管中气液两相流的流型:(1)打开系统电源,使气体、液体流量计预热2分钟;然后打开采集程序,记下采集程序上显示的气路和水路温度(根据此温度查出水和空气的密度);(2)打开磁力泵,将主路的调节阀开度调小和旁路的调节阀开度调大,同时将垂直上升管实验段水路的球阀开启,使水缓慢地流过实验段,直到取压管内大体上充满水为止;(3)关闭磁力泵和水路的球阀,打开空气压缩机和气路的球阀,将50-500L/min涡轮流量计一路的针阀开启,调节针阀开度,使涡轮气体流量计所测得的体积流量保持在300L/min;打开磁力泵,调节主路和旁路的调节阀开度,将主路阀门开度达到最小,旁路阀门开度达到最大。

气液两相流

系统内即无压力梯度和温度梯度,且该系统内所

有共存相内也无化学势梯度时的状态。满足力学平衡、

热平衡和化学平衡。

(2)热平衡方程 饱和水焓

汽化潜热

i is rx

式中,i是流道某截面上两相流体的焓值,那么

x i is' r

(3)讨论

当 i is, x 0,t ts ,两相流动处于欠饱和态,

V V V M M

液相容积流量, m3/s :

V M

气相容积流量, m3/s :

V M

M V

M V

2.容积流量、相速度和折算速度

液相真实平均速度,m/s:

W

V A

M

A

过冷(欠热)沸腾或单相;

当is i is,0 x 1, t ts ,两相流动处于饱和

沸腾,这时热平衡含汽率等于质量含汽率;

当 i is, x 1,t ts ,过热蒸汽,单相汽体。

3.容积含气率β

指单位时间内流过某一截面的两相总容积中,气

相所占的比例份额。

V V

0.5

对比上面四种比, 容表达式,当S=1时,则有

A M 。 E m

o m

两相流特性参数的分类

(1) 流动参数: 可根据物质平衡或热平衡关系计算得到的

参数

x, , k; j, jg , j f ; wo,G; m,m; M , M , M ,V ,V ,V ;

截面上的两相流容积流量,m/s。它也表示两相流的平

均速度。

V V V

J

A

气液两相流 第2章-两相流的基本理论

x

1 (1 x)

G G

• 对于均相流动,考虑流体流过微元流道的平衡方程式,设流道截面积为A, 与水平面的倾斜角为θ。

• 针对最普遍问题,不做任何简化:非稳态、非等截面、有换热、有内热生成

• 2.4管内气液两相流的基本ห้องสมุดไป่ตู้程

q

z

qv

Vm

A

p

θ

τ0

q -经流道壁面进入系统的热流密度,W/m2 qv-单位体积的内热发生率,J/m3·s P - 流道周界长度

2.1管内气液两相流的基本参数

7、气相(真实平均)速度VG、液相(真实平均)速度VL(actual velocity) m/s VG=QG/AG, VL=QL/AL 事实上,它们是各相在其所占截面上的平均速度,真正的两相流 速应当是截面上各流体质点的速度---局部速度。

8、折算速度VSG、VSL(Superficial gas/liquid velocity) m/s VSG:假定气相单独流过管道整个截面时的流速(即折算到整个截面上) VSG=QG/A, VSL: VSL=QL/A (VSG=QG/A=QG/(AG/α)=α·VG; VSL=(1-α)·VL

2.1管内气液两相流的基本参数

3、质量含气率x(mass fraction of the gas phase)

流过某一截面的气相质量流量占两相总质量流量的份额。

x WG WG W WG WL

WG x W WL (1 x) W

质量含液率为:

1 x WL WG WL

单组份气液两相流的质量含气率x也称为干度(Dryness、Quality)。

2.1管内气液两相流的基本参数

⑴真实密度(又称分相流密度)

第6章 水平气液两相管流解读

水平气液两相管流

在油气开采过程中,油、气混合物沿油气混输管道 从油井井口到联合站的流动,属于水平管或接近水平管 中的气液两相流动。当油井见水后,其流动属于油、气、 水混合物的多相流动。实践表明,多相流动的压中损失 比单相流动时大得多,在类似的流下,前者可达后者的 5~10倍。 当然,在石油工业中,水平多相流更多地表现为集 输管线中油气水的混合流动。

第一节 流动型态

一般可以将水平管中气液两相的流动型态大致分为七种。 如果管道中液体的流量不变,而气体的流量由小到大,则 其发生的顺序是:

1.泡状流 气体量很少,气体以气泡的

形式在管道中与液体一同作等速流动。

2 .团状流

随着气体量的增多,气泡 合并成为较大的气团。气团在管道中 与液体一同流动。

流动型态

Bl 、 B g 、n 及 m 一常数。

g ——气相的粘度;

l vl Dl Re l l

Ql l Dl Al

l

Gl

l

l

l

4

Dl2

Dl 4Gl Dl l

洛克哈特—马蒂内利方法

整理前式,按液相计算的 两相流动压降为:

L vl2 p l l Dl 2

Gl 2 Dl l Bl L 4 p . n 2 4Gl Dl D l l l

Q G Gl vl l l Al Al l D 2 l l 4

vg Qg Ag Gg Ag g

考虑到两相相对运 动及各自流动的几 何形态特点,引进 了校正系数 和

Gg

2 Dg g

4

Gl

Gg

——液相的质量流量; ——气相的质量流量。

冶金过程中的气液两相流模拟

冶金过程中的气液两相流模拟冶金过程是指将金属或金属化合物通过熔炼、分离、成型等工艺手段进行加工和提纯的过程。

在这个过程中,气液两相流是一种常见的现象,它对冶金过程的经济性、效率和产品质量有着重要影响。

因此,对冶金过程中的气液两相流进行模拟具有重要意义。

本文将介绍冶金过程中气液两相流模拟的方法、应用和未来发展。

冶金行业是国民经济的重要支柱产业,它涉及到国家经济发展的方方面面。

随着科技的不断进步和市场竞争的加剧,冶金企业需要不断提高自身的技术水平和生产效率,以适应市场的需求。

气液两相流作为冶金过程中的一个重要环节,对其进行精确模拟对于提高冶金过程的经济性和效率具有重要意义。

气液两相流模拟在冶金过程中主要是通过计算机模拟技术和物理模型来实现的。

其模拟的原理主要是根据流体力学、热力学和传质动力学等基本原理,建立数学模型,通过数值计算方法求解,得到气液两相流的流动特性、传热传质规律等信息。

在冶金过程中,气液两相流的产生原因主要是由于熔融金属中存在气泡或者喷淋液体时产生液体流动。

通过对气液两相流进行模拟,可以了解流动状态对冶金过程的影响,并为企业优化工艺参数、改进设备提供理论依据。

气液两相流模拟在冶金过程中的应用主要涉及以下几个方面:优化工艺参数:通过模拟气液两相流的流动状态,可以优化冶金过程的工艺参数,例如气泡大小、液体流量等,以提高冶金效率和经济性。

设备和管道设计:通过对气液两相流模拟,可以优化设备和管道的设计,减少流动阻力、提高传热效率,从而降低能耗和生产成本。

产品质量预测:通过模拟气液两相流的传质过程,可以预测产品的质量,为企业进行生产控制和产品质量检测提供依据。

在实验方面,气液两相流模拟的实验流程主要包括以下几个步骤:实验准备:选择合适的实验材料和设备,设计实验方案和操作流程。

数据采集:通过测量仪器和设备采集气液两相流的流动特性、传热传质规律等数据。

数据分析:对采集到的数据进行整理、分析和处理,得到气液两相流的流动特性和冶金过程的优化方案。

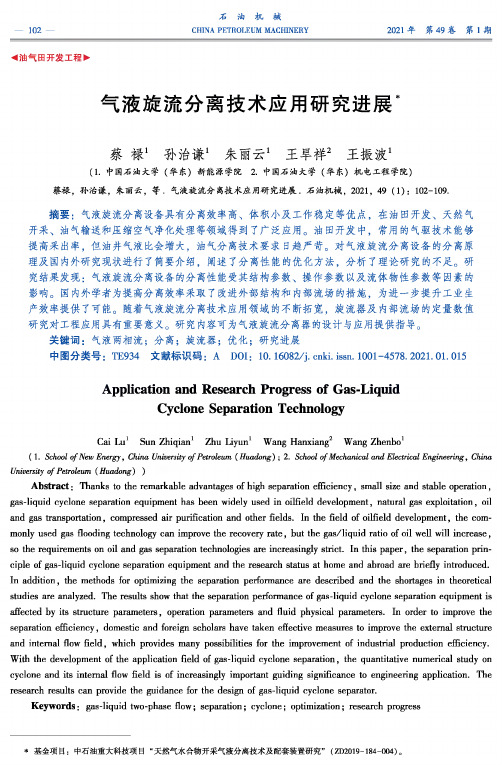

气液旋流分离技术应用研究进展

2021年第49卷第1期—102 —石油机械CHINA PETROLEUM MACHINERYV油气田开发工程A气液旋流分离技术应用研究进展”蔡禄1孙治谦1朱丽云1王旱祥2王振波1(1.中国石油大学(华东)新能源学院2.中国石油大学(华东)机电工程学院)蔡禄,孙治谦,朱丽云,等.气液旋流分离技术应用研究进展.石油机械,2021, 49 (1): 102-109.摘要:气液旋流分离设备具有分离效率高、体积小及工作稳定等优点,在油田开发、天然气 开采、油气输送和压缩空气净化处理等领域得到了广泛应用。

油田开发中,常用的气驱技术能够提高采出率,但油井气液比会增大,油气分离技术要求日趋严苛。

对气液旋流分离设备的分离原理及国内外研究现状进行了简要介绍,阐述了分离性能的优化方法,分析了理论研究的不足。

研 究结果发现:气液旋流分离设备的分离性能受其结构参数、操作参数以及流体物性参数等因素的影响。

国内外学者为提高分离效率采取了改进外部结构和内部流场的措施,为进一步提升工业生 产效率提供了可能。

随着气液旋流分离技术应用领域的不断拓宽,旋流器及内部流场的定量数值研究对工程应用具有重要意义。

研究内容可为气液旋流分离器的设计与应用提供指导。

关键词:气液两相流;分离;旋流器;优化;研究进展中图分类号:TE934 文献标识码:A DOI : 10. 16082/j. cnki. issn. 1001-4578. 2021. 01. 015Application and Research Progress of Gas-LiquidCyclone Separation TechnologyCai Lu 1 Sun Zhiqian 1 Zhu Liyun 1 Wang Hanxiang 2 Wang Zhenbo 1(1. School of N ew Energy , China University of P etroleum (Huadong) ; 2. School of M echanical and Electrical Engineering, ChinaUniversity of Petroleum ^Huadong) )Abstract : Thanks to the remarkable advantages of high separation efficiency , small size and stable operation ,gas-liquid cyclone separation equipment has been widely used in oilfield development , natural gas exploitation , oil and gas transportation , compressed air purification and other fields. In the field of oilfield development , the com monly used gas flooding technology can improve the recovery rate , but the gas/liquid ratio of oil well will increase , so the requirements on oil and gas separation technologies are increasingly strict. In this paper, the separation prin ciple of gas-liquid cyclone separation equipment and the research status at home and abroad are briefly introduced. In addition , the methods for optimizing the separation performance are described and the shortages in theoretical studies are analyzed. The results show that the separation performance of gas-liquid cyclone separation equipment is affected by its structure parameters , operation parameters and fluid physical parameters. In order to improve the separation efficiency , domestic and foreign scholars have taken effective measures to improve the external structureand internal flow field, which provides many possibilities for the improvement of industrial production efficiency. With the development of the application field of gas-liquid cyclone separation , the quantitative numerical study oncyclone and its internal flow field is of increasingly important guiding significance to engineering application. Theresearch results can provide the guidance for the design of gas-liquid cyclone separator.Keywords : gas-liquid two-phase flow; separation ; cyclone ; optimization ; research progress*基金项目:中石油重大科技项目“天然气水合物开采气液分离技术及配套装置研究”(ZD2019-184-004)。

两相流_第2章_两相流的流型和流型图

弹状流

3.乳沫状流(搅混流)

(1)特征 1)破碎的气泡形状不规则,有

许多小气泡夹杂在液相中; 2)贴壁液膜发生上下交替运动,

从而使得流动具有震荡性。 (2)出现范围

它是一种过渡流,一般出现在 大口径管中,小口径的管中观察不 到。

乳沫状流

4.环状流

(1)特征

1)贴壁液膜呈环形向上流动; 2)管子中部为夹带水滴的气柱; 3)液膜和气流核心之间存在波动界面。

(3)高液相流速下,液相紊流应力起着离散气相,阻碍气 泡聚合的作用,当紊流应力作用大于气泡受到的浮力时,将 阻止泡状流向弹状流的转变.

2. 水平管中分层流动的出现范围

(1)气相速度高,使分层面出现波浪,形成弹状流。消除 分层流动的蒸汽界限速度如下式表示:

W '' j

0.38

d 0.5

' ''

0.5

简 主适 发 易 导用 展 性 性性 性 原 原原 原 则 则则 则

竖直不加热管中的流型图片

水平不加热管中的流型图片来自2.9 管内淹没和流向反转过程的流型

一.气液两相逆向流动的两种极限现象

淹没(液泛)、流向反转(回流)

二.淹没和流向反转现象

1.气体流量由零开始增加

注水器

液体

底桶

气体

A

淹没过程实验现象

现在 0;.3 高压情况下, 较大仍为泡状流, P

泡状流

2.弹状流

(1)特征

1)大气泡与大液块交替出现,头部呈球 形,尾部扁平,形如炮弹;

2)气弹间液块向上流动,夹有小气泡; 3)气弹与管壁间液层缓慢向下流动。 (2)出现范围 1)低压、低流速, , 0低.3压时气泡长 度可达1m以上; 2) P ,不 能 形成大气泡,当P>10MPa 时,弹状流消失; 3)出现在泡-环过渡区。

气液两相流动的管道布置

气液两相流动的管道布置全文共四篇示例,供读者参考第一篇示例:气液两相流动是工业生产中非常常见的一种流体流动形式,它可以应用于许多领域,如化工、石油、医药等。

在气液两相流动过程中,管道布置是非常重要的一环,它直接影响到流体的输送效率、稳定性和安全性。

合理的管道布置对于气液两相流动的顺利进行至关重要。

要考虑的是气液两相流动的特性。

在气液两相流动中,气体和液体在管道内以不同的形态共存,会相互影响、相互作用。

气液两相流动的性质决定了管道布置的复杂性和关键性。

在实际应用中,通常会遇到气泡流动、气膜流动、气团流动等不同的流动形式,这些形式对管道的布置有不同的要求。

在布置管道时,需要考虑气液两相流动的性质,选择合适的管道布置方式。

管道布置要考虑对流体流动的影响。

合理的管道布置可以减小阻力、减小管道摩擦损失,提高流体的输送效率。

在气液两相流动中,气体和液体的密度不同、速度不同,会导致气液两相流动的非均匀性。

在管道的布置过程中,需要考虑气液两相流动的非均匀性,采取相应的措施来优化管道的布置,减小流体流动的阻力,提高管道的输送效率。

管道布置还要考虑安全因素。

气液两相流动具有不稳定性和易发生挤压、堵塞等问题的特点,因此在布置管道时,要考虑到气液两相流动的安全性。

合理的管道布置可以减小气液两相流动过程中的安全隐患,保证工作人员和设备的安全。

在布置管道时,需要考虑到设备之间的距离、管道的支撑和固定、管道的材质和厚度等因素,选择合适的管道布置方式,提高气液两相流动的安全性。

管道布置还要考虑到设备的维护和管理。

在气液两相流动过程中,由于气液两相的共存、混合,会导致管道内污垢的积聚、腐蚀等问题。

因此在布置管道时,要考虑到设备的维护和管理,选择合适的管道布置方式,方便设备的检修和清洁,延长设备的使用寿命。

第二篇示例:气液两相流动是指在管道内同时存在气体和液体两种物质,通过管道传输的现象。

在工业生产中,气液两相流动的管道布置对于保证工艺流程的顺利进行和设备的稳定运行至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气液两相流的分离方法综述摘要:本文从气液两相流分离方法出发,分析了6种最常见的气液分离方法。

研究了各种气液两相流分离方法的原理,介绍了各方法的优缺点及利用这些方法制造出的气液分离器的结构,并介绍了各种分离方法适用的领域,并针对部分方法提出了可能的改进方法。

关键字:气液两相流分离机理气液分离器引言气液两相流的分离主要在气液分离器中进行,而气液分离器采用的分离结构很多,其分离方法主要有6种,分别是:1、重力沉降;2、折流分离;3、离心分离;4、丝网分离;5、超滤分离;6、填料分离等。

但综合起来分离原理只有两种:一、利用组分质量(重量)不同对混合物进行分离(如分离方法1、2、3、6)。

气体与液体的密度不同,相同体积下气体的质量比液体的质量小。

二、利用分散系粒子大小不同对混合物进行分离(如分离方法4、5)。

液体的分子聚集状态与气体的分子聚集状态不同,气体分子距离较远,而液体分子距离要近得多,所以气体粒子比液体粒子小些。

下面就每种方法的原理进行介绍。

1.重力沉降1.1 重力沉降原理气液重力沉降分离是利用气液两相的密度差实现两相的重力分离,即液滴所受重力大于其气体的浮力时,液滴将从气相中沉降出来,被分离。

由于气体与液体的密度不同,液体在与气体一起流动时,液体会受到重力的作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上汇聚在一起通过排放管排出。

1.2 重力沉降式气液分离器图1 立式和卧式重力沉降气液分离器简图重力沉降分离器一般有立式和卧式(图1)两类,它结构简单、制造方便、操作弹性大,但操作需要较长的停留时间,分离器体积大,笨重,投资高,分离效果差,只能分离较大液滴,其分离液滴的极限值通常为100μm,主要用于地面天然气开采集输。

1.3 发展现状经过几十年的发展,该项技术已基本成熟。

当前研究的重点是研制高效的内部填料以提高其分离效率。

此类分离器的设计关键在于确定液滴的沉降速度,然后确定分离器的直径。

2.折流分离2.1 折流分离原理折流分离,又称惯性分离,其原理是利用气体与液体的密度不同,液体与气体混合一起流动时,如果遇到阻挡,气体会折流而走,而液体由于惯性,继续有一个向前的速度,向前的液体附着在阻挡壁面上由于重力的作用向下汇集到一起,通过排放管排出。

2.2 折流分离器采用折流原理设计的分离器主要指波纹(折)板式除雾(沫)器。

它结构简单、处理量大。

气流速度一般在15~25 m/s,但阻力偏大,且在气体出口处有较大吸力造成二次夹带,对于粒径小于25 μm 的液滴分离效果较差,不适于一些要求较高的场合。

其除液元件是一组金属波纹板,如图2 所示,波纹板间形成“Z”字形气流通道。

其性能指标主要有:液滴去除率、压降和最大允许气流量(不发生再夹带时),还要考虑是否易发生污垢堵塞。

因为液滴去除的物理机理是惯性碰撞,所以液滴去除率主要受液滴自身惯性的影响。

图2 除雾(沫)器常见板型2.3 折流分离的优缺点折流分离方法重力沉降的方法有以下优缺点:1)分离效率比重力沉降高。

2)体积比重力沉降减小很多,所以折流分离结构可以用在(高)压力容器内。

3)工作稳定。

但考虑到其结构特点,其缺点也很明显:1)分离负荷范围窄,超过气液混合物规定流速后,分离效率急剧下降。

2)阻力比重力沉降大。

它通常用于:①湿法烟气脱硫系统,设在烟气出口处,保证脱硫塔出口处的气流不夹带液滴;②塔设备中,去除离开精馏、吸收、解吸等塔设备的气相中的液滴,保证控制排放、溶剂回收、精制产品和保护设备。

2.4 研究现状2005年杨柳等对除雾器叶片形式作了比较,发现弧形叶片与折板形叶片的除雾效率相近,但弧形除雾器的压降明显小于折板形的,故弧形叶片除雾器的综合性能比折板式除雾器要好。

波纹板除雾器的分离理论和数学模型已经基本成熟,现在对其研究集中在结构优化及操作参数方面来提高脱液效率。

3.离心分离3.1 分离原理离心分离的原理是利用气体与液体的密度不同,液体与气体混合一起流动时,液体受到的离心力大于气体,所以液体有离心分离的倾向,液体附着在分离壁面上由于重力的作用向下汇集到一起,通过排放管排出。

3.2 4种离心式气液分离器气液离心分离主要是指气液旋流分离,即利用离心力来分离气流中的液滴,因其离心力能达到重力的数十倍甚至更多,所以它比重力分离具有更高的效率。

虽没有过滤分离效率高,但因其具有存留时间短、设备体积及占地面积小、易安装、操作灵活、运行稳定连续、无易损件、维护方便等特点,成为研究最多的气液分离方式。

其主要结构类型有管柱式、螺旋式、旋流板式、轴流式等。

3.21管柱式旋流气液分离器( GLCC)1995年Kouba等将GLCC(图3)用于多相流量计环,经过GLCC分离后的气液两相分别用单相流量计计量,然后再合并,避免了多相流测量中的问题;GLCC 在地面和海上油气分离、井下分离、便携式试井设备、油气泵、多相流量计、天然气输送以及火炬气洗涤等具有巨大的潜在应用。

2002年曹学文等在气液两相旋流分析的基础上,建立了包括了入口分离模型、漩涡模型、气泡及液滴轨迹模型的预测分离性能的机理模型,依据该模型,提出了管柱式旋流分离器工艺设计技术指标和工艺设计步骤。

在欧美陆上及海上油气田开发中已有多个成功应用的实例。

图3 GLCC 分离器结构3.22螺旋片导流式气液分离器(CS)1996年Franca等研制了螺旋片导流式气液旋流分离器,直接在井口将气液进行分离,增加了采油回收率,分离后的气体和液体用不同的管道输送各相,降低了多相流输送时易出现的断续流、堵塞和沉积等典型问题。

它主要用于石油天然气开采中的油气、气液分离,压缩空气的净化处理,航空宇宙中的氦气分离。

尤其在海上、偏远地区油井及远距离油气输送方面具有较广泛的前景。

图4 螺旋结构的三维几何模型图5 螺旋结构体网络2004 年周帼彦等用计算流体力学方法,分别对螺距和螺旋个数各不相同的9个螺旋结构流场进行数值模拟, 通过分析螺旋结构参数对压降的不同影响, 在达西公式的基础上拟合出压降的简化计算公式, 为工程设计提供了一种较准确的设计方法。

3.23旋流板式气液分离器旋流板式气液分离器的主体为一圆柱形筒体,上部和下部均有一段锥体,如图6所示。

在筒体中部放置的锥形旋流板是除液的关键部件。

旋流板由许多按一定仰角倾斜的叶片放置一圈,当气流穿过叶片间隙时就成为旋转气流,气流中夹带的液滴在惯性的作用下以一定的仰角射出而被甩向外侧,汇集流到溢流槽内,从而达到气液分离的目的。

其中,叶片数量、仰角α和径向角β是旋流板的3个重要参数。

该设备一般可分离气体中5~75μm直径的液滴。

其优点是压力降小,不易堵塞;其缺点是调节比小,气体流量减小时,分离效率显著下降。

图6 旋流板式气液分离器结构示意图3.24轴流式气液旋流分离器轴流式气液旋流分离器(见图7)与切向入口式旋流器的相比其离心力是靠导向叶片产生的,从而使旋转流保持稳定,并有助于维持层流特性,且阻力损失较小。

另外,此分离器结构简单、过流面积大,中间流道的连接和管柱整体结构形式简单,能够与常规坐封工艺和起下作业工艺吻合,显著降低了加工制造难度和加工成本及现场操作技术难度,适宜于井下狭长空间环境的安装操作,是用于井下气液分离的理想分离设备。

图7轴流式气液旋流分离器结构示意图2007 年中国石油大学多相流实验室研制了100mm轴流式气液旋流分离器,并进行了性能试验试验过程中发现,短路流和二次流夹带对于分离器的分离效率影响较大,采用合理的溢流管结构形式可以减少短路流和二次流夹带,提高分离效率。

4.填充分离由于气体与液体的密度不同,液体与气体混合一起流动时,如果遇到阻挡,气体会折流而走,而液体由于惯性,继续有一个向前的速度,向前的液体附着在独挡填料表面上由于重力的作用向下汇集到一起,通过排放管排出。

由于填料相对普通折流分类来说具有大得多的阻挡手机壁面积,而且多次反复折流,液体很容易着壁,所以其分离效率较惯性分离有所提高。

5.丝网分离5.1 丝网气液分离机理丝网气液分离主要是通过过滤介质将气体中的液滴分离出来的过程,即为过滤分离。

其核心部件是滤芯, 以金属丝网(图8) 和玻璃纤维较佳。

图8金属丝网丝网气液分离机理有三种情况:1)直接拦截气体流过丝网结构时,如果气体中的液滴大于丝网结构的孔径,它们将受到孔的拦截而被分离出来。

若液滴直接撞击丝网,它们也将被拦截。

直接拦截可以收集一定数量比其孔径小的颗粒,能产生这种结果除液滴直接撞击丝网外,还有以下几种因素:从某个方向看,大多数非常小的悬浮液滴的形状都是不规则的,它们可以桥接在孔上。

如果2个或多个颗粒同时投向1个孔时,也会产生桥接现象。

1个液滴一旦被1个孔拦截下来,则这个孔至少就会被局部阻塞,这样就可以将粒径更小的液滴分隔出来。

2)惯性撞击液滴在流动的气体中具有质量和速度,所以它具有动量。

当气体和它所夹带的液滴通过丝网时,气体将选取阻力最小的通道流过,并且将顺着丝网结构改变方向,即流线发生偏折。

因为液滴具有动量,所以较大液滴由于惯性作用仍然向前作直线运动,使位于气流中心或者接近气流中心处的液滴投向或撞击到丝网上而被分离出来。

在气液分离中,惯性撞击对粒径大于20um的大液滴所起的作用是比较明显的。

3)扩散拦截对于粒径小于1um的小液滴,可以从扩散拦截中分离出来。

在这种过程中,液滴以不规则形式沿着流体流线运动。

这种可以在显微镜下观察到的不规则布朗运动使这些较小的液滴从气体流动线上游离开来,并且因此增加了它们撞击纤维结构表面而被分离出来的可能性。

正如惯性撞击一样,扩散拦截在气体过滤中起较重要的作用。

5.2 丝网气液分离器丝网气液分离器是一种高效的气液分离装置,主要用于分离气体中直径大于5um的液滴,已被广泛应用于化工、石油、硫酸、医药、轻工、冶金、机械、建筑、航空、海运及环保等工业中,我国从国外引进的乙烯、合成氨和化纤等生产设备中,也是使用丝网结构作为气液分离装置的。

对粒径不小于5 um的液滴,其分离效率达98%~99.8%,而气体通过分离器的压降却很小,只有250~500Pa。

过滤型气液分离器具有高效、可有效分离0.1~10μm范围小粒子等优点,但当气速增大时,气体中液滴夹带量增加;甚至,使填料起不到分离作用,而无法进行正常生产;另外,金属丝网存在清洗困难的问题。

故其运行成本较高,现主要用于合成氨原料气净化除油、天然气净化及回收凝析油以及柴油加氢尾处理等场合。

5.3 发展现状对丝网的研究最早是由York和Poppele于上世纪五六十年代开始的。

而我国虽然也有相关丝网气液分离器的行业设计标准,但其所给设计公式只是针对定型结构,并且没有给出分离效率的计算公式。

2006年史永红对丝网气液分离器的分离机理进行了详细分析,并给出了能定量分析各种分离机理对分离的贡献的分离效率和压降计算公式。