角接触球轴承设计方法

四点接触球轴承的设计

四点接触球轴承的设计、主要加工工艺分析及其对装配误差的影响摘要四点接触球轴承为分离型轴承,是一套可以承受双向轴向字和的角接触球轴承。

其内圈和外圈呈桃型截面,在无载荷和纯径向载荷作用时,钢球与套圈呈四点接触,在纯轴向载荷作用下,钢球与套圈为两点接触,可承受双向轴向载荷。

该种轴承还可以承受力矩载荷,兼有单列和双列交界处球轴承的功能。

此种轴承只有形成两点接触时才能保证正常工作。

但一般适用于纯轴向载荷或轴向载荷大的合成载荷下呈两点接触的场合,这种轴承极限转速高,适合高速运转场合。

四点接触球轴承的内圈(或外圈)由两个半圈精确拼配而成,而其整体外围(或内圈)的沟曲率半径较小,使钢球与内、外圈在四个“点”上接触,既加大了径向负荷能力,又能以紧凑的尺寸承受很大的两个方向的轴向负荷,并且有很好的两个方向的轴向限位能力,因为它的轴向游隙相对较小,而其接触角(一般取为35°)又较大.这种轴承的允许转速也很高,并且运转平稳,其双半圈又可从整套轴承中取下分别进行安装,这种轴承多用在发动机中,在较高的转速下承受很大的径向负荷和轴向负荷。

轴承的装配与检验对轴承的性能影响很大,所以,本文对轴承装配的一般工艺过程、轴承零件的检验方法和接触角的测量设备做了分析,并重点分析了接触角的变化对轴承性能的影响。

关键词:设计,加工, 工艺,装配, 检验Four contacts the ball bearing the design、the main processing craft analysis and to the installation error influenceABSTRACTFour contact ball bearings for the separation-bearing, is a two-way can withstand axial words and the angular contact ball bearings. Its much, this the axle bearing permission rotation rate high, and works it's n.Keywords Design , treating , handicraft , assembling , checkout目录前言 (4)第1章四点接触球轴承的设计 ...................... 错误!未定义书签。

5205双列角接触球轴承的设计_李彬

5205 双列角接触球轴承的设计

中山市华洋轴承厂(广东中山 528478) 李 彬

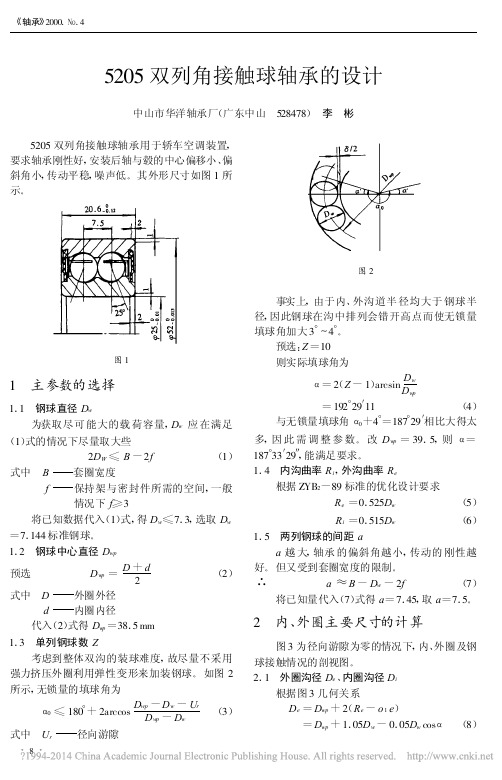

5205 双列角接触球轴承用于轿车空调装置 , 要求轴承刚性好 , 安装后轴与毂的中心偏移小 、偏 斜角小 , 传动平稳 , 噪声低 。其外形尺寸如图 1 所 示。

图2

图1

1 主参数的选择

叙词 :圆柱滚子轴承 滚子 保持架 优 化设计

李 彬 .5205 双列 角 接触 球 轴 承 的设 计 .轴承 , 2000 (4):8~ 10

5205 双列角接触球轴承用于轿车空调 装置 , 要求其刚 性好 , 传动平稳 , 噪声低 , 安装 后轴与 毂的 中心偏 移小 , 偏 斜角小 。 介绍了轴承主要参数设计 。 附图 4 幅 。

(收稿日期 :1998-07 -19) (编辑 :朱学骏)

《轴承》 2000.№ .4

本期内容摘要

王桂金 .轴承 振动 的随 机讯 号分 析 .轴承 , 2000(4):1 ~4

假定轴承的套圈及钢球没有严重缺陷 , 油脂也 没有异 物颗粒落入沟道上 , 则完美或近完美的轴承振动将 产生随 机讯号 。如 果轴承的疲劳 发展缓 慢 , 振动 输出稳 态信 号 , 也即表征各 态经 历的过 程 。 这样 , chi 平 方可用 来研 究轴 承振动的正则性 。 附图 7 幅 , 参考文献 11 篇 。

(3)

式中 Ur

径向游隙

·8·

事实上 , 由于内 、外沟道半 径均大于 钢球半 径 , 因此钢球在沟中排列会错开高点而使无锁量 填球角加大 3°~ 4°。

预选 :Z =10 则实际填球角为

α=2(Z

-1)arc

sin

Dw Dwp

=192°29′11

角接触轴承安装方法77227

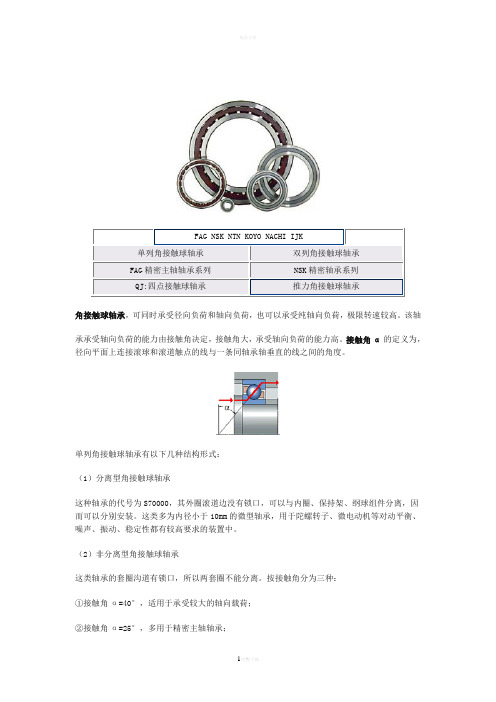

FAG NSK NTN KOYO NACHI IJK单列角接触球轴承双列角接触球轴承FAG精密主轴轴承系列NSK精密轴承系列QJ:四点接触球轴承推力角接触球轴承角接触球轴承,可同时承受径向负荷和轴向负荷,也可以承受纯轴向负荷,极限转速较高。

该轴承承受轴向负荷的能力由接触角决定,接触角大,承受轴向负荷的能力高。

接触角α的定义为,径向平面上连接滚球和滚道触点的线与一条同轴承轴垂直的线之间的角度。

单列角接触球轴承有以下几种结构形式:(1)分离型角接触球轴承这种轴承的代号为S70000,其外圈滚道边没有锁口,可以与内圈、保持架、纲球组件分离,因而可以分别安装。

这类多为内径小于10mm的微型轴承,用于陀螺转子、微电动机等对动平衡、噪声、振动、稳定性都有较高要求的装置中。

(2)非分离型角接触球轴承这类轴承的套圈沟道有锁口,所以两套圈不能分离。

按接触角分为三种:①接触角α=40°,适用于承受较大的轴向载荷;②接触角α=25°,多用于精密主轴轴承;③接触角α=15°,多用于较大尺寸精密轴承。

(3)成对配置的角接触球轴承成对配置的角接触球轴承用于同时承受径向载荷与轴向载荷的场合,也可以承受纯径向载荷和任一方向的轴向载荷。

此种轴承由生产厂按一定的预载荷要求,选配组合成对,提供给用户使用。

当轴承安装在机器上紧固后,完全消除了轴承中的游隙,并使套圈和纲球处于预紧状态,因而提高了组合轴承的钢性。

单列角接触球轴承以径向负荷为主的径、轴向联合负荷,也可承受纯径向负荷,除串联式配置外,其他两配置均可承受任一方向的轴向负荷。

在承受径向负荷时,会引起附加轴向力。

因此一般需成对使用,做任意配对的轴承组合,成对安装的轴承按其外圈不同端面的组合分为:背对背配置、面对面配置、串联配置(也称:O型配置、X型配置、T型配置)三种类型:背对背配置O型配置面对面配置X型配置串联配置T型配置①背对背配置,后置代号为DB(如70000/DB),背对背配对的轴承的载荷线向轴承轴分开。

轴承组合的类型及特点

轴承组合的类型及特点为了保证轴承能够正常工作,除了合理选择轴承类型、尺寸外,还应正确的进行轴承的组合结构设计。

即解决轴系的轴向位置固定、轴承与相关零件的配合、间隙的调整、装拆、润滑和密封等几个方面的问题。

一、不同轴承组合类型的特点及其适用场合注意事项1、内圈固定问题:1)轴肩固定:承受大的轴向力;2)轴肩和弹性挡圈:用于深沟球轴承,所受轴向力不大,且转速不高的场合;3)轴肩和轴端压板:用于高转速及承受中等大的轴向力的场合;4)轴肩和圆螺母及止推垫圈:用于承受大的轴向力的场合。

5)设计时应该注意轴肩处圆角应小于轴承内圈圆角;轴肩高度应小于轴承内圈厚度(通常应不大于轴承内圈高度的3/4,过高不便于轴承的拆卸)。

2、外圈固定问题:1)孔肩和孔用弹性挡圈:用于深沟球轴承,所受轴向力不大的场合;2)止动环嵌入轴承外圈的止动槽内;3)端盖固定:单向固定承受大的轴向力,用于转速及很大轴向力的各类轴承;4)螺纹环:转速高、轴向力大且不宜使用轴承盖紧固的场合。

5)为了拆卸方便,孔肩高度要小于轴承外圈;6)轴承组合设计时,一根轴上的两个轴承座孔,必须保证同轴度,应一次镗出:轴承尺寸不同时刻加衬筒。

二、滚动轴承轴系支点固定结构1、双支点单向固定普通工作温度(t≤70℃)的短轴(跨距L≤400mm),常采用双支点单向固定的型式。

即两端支点中的每个支点分别承受一个方向的轴向力,限制轴承一个方向的运动,两个支点合起来就限制了轴的双向移动。

轴向力不大时,可采用深沟球轴承。

轴向力较大时,可选用一对角接触球轴承或一对圆锥滚子轴承。

考虑到轴工作时因受热而伸长,在轴承盖与外圈端面之间应留出0.25~0.4mm热补偿间隙(间隙很小,结构图上不必画出),间隙或游隙的大小,常用垫片或调整螺钉调节。

2、单支点双向固定应用场合:当轴承的跨度较长或工作温度较高时,轴有较大的热膨胀伸缩量,这时应采用单支点双向固定的轴承组合结构。

结构特点:两个方向的轴向力由同一支点上的轴承承受,这个支点上的轴承应是可以承受双向轴向载荷的轴承或轴承组合,这一端称为固定端。

角接触球轴承组配系统设计

凸出量是否相 配, 只有 凸出量相 配的组配轴承才 能获得相 同 的预紧力 并正 常工 作 J 。理想 情况

! Q 二 ! 轴 承 璺 鱼

2 1 年7 0 1 期

CN41— 11 /TH B a i g2 48 e r 01 No 7 n 角接触球轴 承组配 系统设 计

田云芳 牛青波 李泽强 张海鹏 , , ,

(. 1 中航 锂 电( 阳) 洛 有限公 司, 河南 洛 阳 4 10 2 洛 阳轴研科技股份有 限公 司, 南 洛阳 4 13 ) 7 0 3;. 河 7 0 9

以及凸出量 ( ) 6 尺寸相互差等要求 , 中尤 以凸 J其

出量 的组配 最 为关键 。

凸出量是指在轴承端面施加 1 个轴向预载荷

田云芳 , : 等 角接触球轴 承组 配系统设 计

作用时 , 在同一端 面处 内圈端面 凸出外 圈端 面的

距离 。当 内圈 端 面 凸 出外 圈端 面 时 , 出 量 取 正 凸

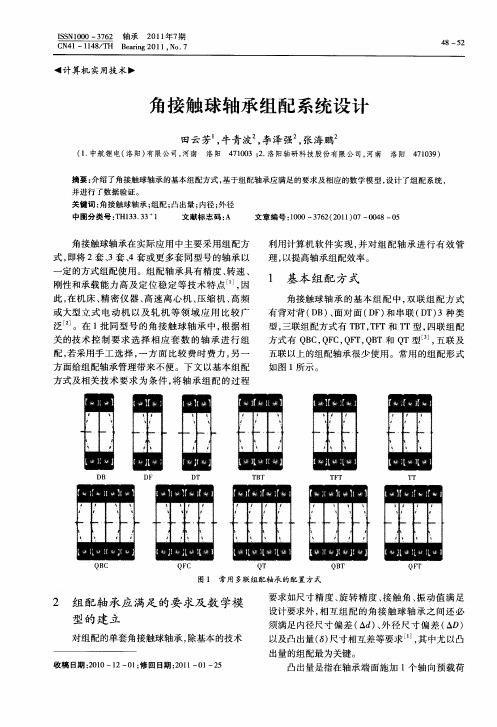

角接触 球 轴承 在实 际应 用 中 主要 采 用 组 配方

利 用计算 机 软 件 实 现 , 对 组 配 轴 承进 行 有 效 管 并 理, 以提 高轴 承组 配效 率 。

式, 即将 2 、 套 、 套 3 4套或更多套 同型号 的轴承以

定 的方式 组 配使 用 。组 配 轴 承具 有精 度 、 速 、 转 刚 性 和承 载 能 力 高 及 定 位 稳 定 等 技 术 特 点 j 因 ,

五 联 以上 的组配 轴 承很 少 使 用 。常 用 的组 配 形 式

如图 1 示。 所

[ {阐 ll l l l l } } } , 1 l }1 l l

嘲 l删 删 ; ~ , I ii l l i l 删 l { l 删 l l l l l ~ l l ll

角接触球轴承设计

四 钢球载荷与位移

1 接触刚度

δ i = Gi Q 2 3

δ o = GoQ 2 3

δ n = δ i + δ o = (Gi + Go )Q 2 3 = Gn Q 2 3

Q = K nδ n

1.5

K n = Gn

−1.5

= (Gi + Go ) −1.5

钢制轴承

* K n = 2.1343 ×105 ⋅ (δ i* ∑ ρi + δ o ∑ ρ o ) −1.5 13 13

考虑游隙存在: Qmax

5 Fr = z cos α

3 轴向载荷

Fa = zQ sin α

Fa Q= z sin α

轴向位移与接触角

Ao = Oi Oo = ri + ro − Dw = ( f i + f o − 1) Dw

d = Ao cos α

A′ = Oi′Oo = d cos α ′ = Ao cos α cos α ′

2 C0 r = f 0iZDw cos α

当量静载荷

P0 = X 0 Fr + Y0 Fa

静载安全系数 S 0 = C0 P0

六 主参数优化设计

1. 设计目标 max(Cr ) 设计目标: 2. 约束条件 (1)球径约束: k1min ≤ Dw /(D – d ) ≤ k1max (2)节圆直径约束: 0.5 (D +d ) ≤ ≤ 0.51(D + d ) (3)球数约束: k2 Z Dw ≤ (4)保持器梁宽约束: /Z – 1.01Dw ≥ bmin

2 径向载荷 接触法向位移 δ nϕ = δ r cos ϕ cos α

1. Qϕ = K nδ nϕ5 = K nδ r1.5 (cos ϕ cos α ) = Qmax (cos ϕ ) 1.5 1.5

配对角接触球轴承宽度和沟位置公差的设计与控制

F—— 轴 向预紧力 G— — 配套 径 向游 隙 计 算 系数

— —

外 圈 沟 曲率半 径

—

—

内圈 沟 曲率 半径

轴承 实 际宽度

下 , 过控 制套 圈 的 沟 位 置 公 差 和 宽 度 公 差 予 以 通

解决( 由于 内圈采用通 用设 计 , 里 只计 算 外 圈 沟 这

位置 即可 ) 。

外 圈沟位 置尺寸 为

图 1 角 接 触 球 轴 承 结 构 简 图

G / 0. _20 《 动 轴 承 向 心 轴 承 公 B T37 1_05 滚 差》 中规 定 , 外 套 圈 的宽 度 公 差 △ △ 内、 均为 单 向公 差 ( 上偏差为 0 , 于配 对角 接触 球轴 承其 公 )对 差极 限值 大 于单 列 轴 承。J/ 03-20 ( 动 B T 136 02 滚 (

生 的轴 向弹 性 变 形 量 。预 载 荷 产 生 的 弹 性 变 形

为

= ・ 6× 0 ( 43

a

r a

)

。

口 =B 2+( i Dw s , / r+r 一 ) i n

i 一

√( ) , Gi 一 r r 譬

由此可见 , 角接触球轴承套 圈的修磨量 为 组配

提 高轴 承 的配对 率显 得尤 为重 要 。

1 理 论 分析

要 找 出影 响 配套 率 的原 因需从 产 品设 计 图纸 ( ) 现 内圈 精 密 重 复定 位 的止 口配 合 尺 寸 2实

收 稿 1期 :0 2— 5— 1 修 回 日期 :0 2— 7—0 5 21 0 2 ; t 21 0 9

角接触球轴承安装标准

角接触轴承安装方法标准角接触球轴承,可同时承受径向负荷和轴向负荷,也可以承受纯轴向负荷,极限转速较高;该轴承承受轴向负荷的能力由接触角决定,接触角大,承受轴向负荷的能力高;接触角α的定义为,径向平面上连接滚球和滚道触点的线与一条同轴承轴垂直的线之间的角度;单列角接触球轴承有以下几种结构形式:1分离型角接触球轴承这种轴承的代号为S70000,其外圈滚道边没有锁口,可以与内圈、保持架、纲球组件分离,因而可以分别安装;这类多为内径小于10mm的微型轴承,用于陀螺转子、微电动机等对动平衡、噪声、振动、稳定性都有较高要求的装置中;2非分离型角接触球轴承这类轴承的套圈沟道有锁口,所以两套圈不能分离;按接触角分为三种:①接触角α=40°,适用于承受较大的轴向载荷;②接触角α=25°,多用于精密主轴轴承;③接触角α=15°,多用于较大尺寸精密轴承;3成对配置的角接触球轴承成对配置的角接触球轴承用于同时承受径向载荷与轴向载荷的场合,也可以承受纯径向载荷和任一方向的轴向载荷;此种轴承由生产厂按一定的预载荷要求,选配组合成对,提供给用户使用;当轴承安装在机器上紧固后,完全消除了轴承中的游隙,并使套圈和纲球处于预紧状态,因而提高了组合轴承的钢性;单列角接触球轴承以径向负荷为主的径、轴向联合负荷,也可承受纯径向负荷,除串联式配置外,其他两配置均可承受任一方向的轴向负荷;在承受径向负荷时,会引起附加轴向力;因此一般需成对使用,做任意配对的轴承组合,成对安装的轴承按其外圈不同端面的组合分为:背对背配置、面对面配置、串联配置也称:O型配置、X型配置、T型配置三种类型:背对背配置O型配置面对面配置X型配置串联配置T型配置①背对背配置,后置代号为DB如70000/DB,背对背配对的轴承的载荷线向轴承轴分开;可承受作用于两个方向上的轴向载荷,但每个方向上的载荷只能由一个轴承承受;背对背安装的轴承提供刚性相对较高的轴承配置,而且可承受倾覆力矩;②面对面配置,后置代号为DF如70000/DF,面对面配对的轴承的载荷线向轴承轴汇合;可承受作用于两个方向上的轴向载荷,但每个方向上的载荷只能由一个轴承承受;这种配置不如背对背配对的刚性高,而且不太适合承受倾覆力矩;这种配置的刚性和承受倾覆力矩的能力不如DB配置形式,轴承可承受双向轴向载荷;③串联配置,后置代号为DT如70000/DT,串联配置时,载荷线平行,径向和轴向载荷由轴承均匀分担;但是,轴承组只能承受作用于一个方向上的轴向载荷;如果轴向载荷作用于相反方向,或如果有复合载荷,就必须增加一个相对串联配对轴承调节的第三个轴承;这种配置也可在同一支承处串联三个或多个轴承,但只能承受单方向的轴向载荷;通常,为了平衡和限制轴的轴向位移,另一支承处需安装能承受另一方向轴向载荷的轴承;此外,还有一种可供任意配对的单列角接触球轴承;这种轴承经特殊加工,可以两个背靠背、两个面对面或两个串联等任意方式组合,配对组合的轴向间隙可根据需要选择,后置代号CA 表示轴向间隙较小,CB表示轴向间隙适中,CC表示轴向间隙较大;万能配对的轴承,也可按使用要求配置成有预过盈的轴承,并以后置代号GA、GB、GC表示;GA 表示配对后有较小的预过盈;GB表示配对后有中等预过盈;GC表示配对后有较大的预过盈;因吸排液口压力不等也使并非完全对称的叶轮两侧所受液体压力不等,从而产生了轴向力;叶轮两侧液体压力假如不计轴的截面积,也不考虑叶轮旋转对压力分布的影响,则作用在叶轮上的力为轮盘受的力和轮盖受的力的差值,转化为计算式就是出口压力和进口压力差值与叶轮轮盖的面积的乘积,因为出口压力始终大于进口压力,所以,当旋转起来就一定有了一个沿轴并指向入口的力作用在转子上;不平衡的轴向力会加重止推轴承的工作负荷,对轴承不利,同时轴向力使泵转子向吸入口窜动,造成振动并可能使叶轮口环摩擦使泵体损坏;对于多级来说,一般出口压力远大于入口压力,所以用平衡力来消除轴向力就显得尤其重要,如何消除轴向力呢多级泵一般采用的是平衡盘和叶轮的对称安装,单级泵一般是在叶轮上开平衡孔,当然还有在叶轮轮盘上安装平衡叶片的方式来平衡轴向力;虽然我们要求的是消除轴向力,但假如完全消除了也会造成转子在旋转中的不稳定,所以在设计的时候,会设计出30%的量让轴承来抵消,这就是为什么多级泵非驱动端轴承通常都是角接触轴承的原因,因为它可以用来承受如图所示,在角接触球轴承背靠背安装时,需要在两轴承之间添加垫圈吗如果需要是如②所示还是③所示那样添加为角接触轴承加垫圈是给轴承施加预紧的一种方法;目的是提高轴承的刚性、使轴承实现理想的游隙;一般轴承出厂前已经是带预紧的轴承了,通过外部构建施加预紧比较少见;图3是提高背对背轴承预紧力的正确方式;不过要详细查轴承的预紧参数,根据参数加工合适的垫圈;普通轴承施加预紧还要计算轴承的内部游隙;角接触球轴承为什么要成对安装单列向心角接触球轴承,只能承受单个方向的轴向力;有的场合为了能够承受双向轴向力,需要至少两列轴承组合来实现此目的;或者是要提高轴向单个方向的承载,需要用至少两列轴承串联组合;角接触轴承如何选择背靠背还是面对面一般两种都可以.装拆方便是重要的要考虑的一方面.另外,对于有的轴较长、运行时温升较大的,可以考虑“背对背”安装;“面对面”安装轴上零件定位不恰当的话,轴受热伸长时轴承游隙变小,有可能造成顶死.安装背靠背轴承时,需要把轴承的内外圈都顶牢吗内圈压紧,外圈也要压紧,就可以了;过盈定位精度高,不过盈极限转速高,需要什么量就看工况了;注意啊,否则轴承会烧毁,或者精度达不到要求;高速精密角接触球轴承安装方法高速精密角接触球轴承,主要用于载荷较轻的高速旋转场合,要求轴承高精度、高转速、低温升低振动和一定的使用寿命;常作高速电主轴的支承件成对安装使用,是内表面磨床高速电主轴的关键配套件;主要技术指标:1.轴承精度指标:超过GB/级精度2.高速性能指标:dmN值~min3.使用寿命平均:>1500h高速精密角接触球轴承使用寿命与安装有很大关系,应注意以下事项:1.轴承安装应在无尘,洁净的房间内进行,轴承要经过精心选配,轴承用隔圈要经过研磨,在保持内外圈隔圈等高的前提下,隔圈平行度应控制在1um以下;2.轴承安装前应清洗干净,清洗时内圈斜坡朝上,手感应灵活,无停滞感,晾干后,放入规定量油脂,如属油雾润滑应放入少量的油雾油;3.轴承安装应采用专门工具,受力均匀,严禁敲打;4.轴承存放应清洁通风,无腐蚀气体,相对湿度不超过65%,长期保管应定期防锈;高速精密角接触球轴承安装应注意主要技术指标:1.轴承精度指标:超过GB/ P4级精度2. 高速性能指标: dmN值 ~ 106 /min3. 使用寿命平均:>1500 h高速精密角接触球轴承使用寿命与安装有很大关系,应注意以下事项:1. 轴承安装应在无尘,洁净的房间内进行,轴承要经过精心选配,轴承用隔圈要经过研磨,在保持内外圈隔圈等高的前提下,隔圈平行度应控制在1um以下;2. 轴承安装前应清洗干净,清洗时内圈斜坡朝上,手感应灵活,无停滞感,晾干后,放入规定量油脂,如属油雾润滑应放入少量的油雾油;3. 轴承安装应采用专门工具,受力均匀,严禁敲打;4. 轴承存放应清洁通风,无腐蚀气体,相对湿度不超过65%,长期保管应定期防锈; 圆锥滚子轴承、水泵轴连轴承的安装:一、轴承的安装:轴承的安装必须在干燥、清洁的环境条件下进行;安装前应仔细检查轴和外壳的配合表面、凸肩的端面、沟槽和连接表面的加工质量;所有配合连接表面必须仔细清洗并除去毛刺,铸件未加工表面必须除净型砂;轴承安装前应先用汽油或煤油清洗干净,干燥后使用,并保证良好润滑,轴承一般采用脂润滑,也可采用油润滑;采用脂润滑时,应选用无杂质、抗氧化、防锈、极压等性能优越的润滑脂;润滑脂填充量为轴承及轴承箱容积的30%-60%,不宜过多;带密封结构的双列圆锥滚子轴承和水泵轴连轴承已填充好润滑脂,用户可直接使用,不可再进行清洗;轴承安装时,必须在套圈端面的圆周上施加均等的压力,将套圈压入,不得用鎯头等工具直接敲击轴承端面,以免损伤轴承; 在过盈量较小的情况下,可在常温下用套筒压住轴承套圈端面,用鎯头敲打套筒,通过套筒将套圈均衡地压入;如果大批量安装时,可采用液压机;压入时,应保证外圈端面与外壳台肩端面,内圈端面与轴台肩端面压紧,不允许有间隙;当过盈量较大时,可采用油浴加热或感应器加热轴承方法来安装,加热温度范围为80℃-100℃,最高不能超过120℃;同时,应用螺母或其它适当的方法紧固轴承,以防止轴承冷却后宽度方向收缩而使套圈与轴肩之间产生间隙;单列圆锥滚子轴承安装最后应进行游隙的调整;游隙值应根据不同的使用工况和配合的过盈量大小而具体确定;必要时,应进行试验确定;双列圆锥滚子轴承和水泵轴连轴承在出厂时已调整好游隙,安装时不必再调整;轴承安装后应进行旋转试验,首先用于旋转轴或轴承箱,若无异常,便以动力进行无负荷、低速运转,然后视运转情况逐步提高旋转速度及负荷,并检测噪音、振动及温升,发现异常,应停止运转并检查;运转试验正常后方可交付使用;二、轴承的拆卸:轴承拆下后拟继续使用时,应选用适当的拆卸工具;拆卸过盈配合的套圈,只能将拉力加在该套圈上,绝不允许通过滚动体传递拆卸力,否则滚动体和滚道都会被压伤;三、轴承的使用环境:根据使用部位及使用条件与环境条件选择规格尺寸、精度,配合适宜的轴承是保证轴承寿命及可行性的前提;1、使用部位:圆锥滚子轴承适用于承受以径向载荷为主的径向与轴向的联合负荷,通常以两套轴承配对使用,主要应于汽车的前后轮毂、主动圆锥齿轮、差速器、减速器等传动部位;2、允许转速:在安装正确、润滑良好的环境下,允许为轴承极限转速的倍;一般正常情况下,以倍的极限转速为最宜;3、允许倾斜角:圆锥滚子轴承一般不允许轴相对外壳孔有倾斜,如有倾斜,最大不超过2′;4、允许温度:在承受正常的载荷,且润滑剂具有耐高温性能,且润滑充分的条件下,一般轴承允许在-30℃-150℃的环境温度下工作;角接触球轴承的安装角接触球轴承的安装比深沟球轴承复杂,多为成对安装,并需采用预加载荷;安装得好,可使主机的工作精度、轴承寿命大大提高;否则,不仅精度达不到要求,寿命也会受到影响;1.安装形式角接触球轴承的安装形式,有背对背、面对面和串联排列三种;背对背两轴承的宽端面相对安装时,轴承的接触角线沿回转轴线方向扩散,可增加其径向和轴向的支承角度刚性,抗变形能力最大;面对面两轴承的窄端面相对安装时,轴承的接触角线朝回转轴线方向收敛,其地承角度刚性较小;由于轴承的内圈伸出外圈,当两轴承的外圈压紧到一起时,外圈的原始间隙消除,可以增加轴承的预加载荷;串联排列两轴承的宽端面在一个方向安装时,轴承的接触角线同向且平行,可使两轴承分担同一方向的工作载荷;但使用这种安装形式时,为了保证安装的轴向稳定性,两对串联排列的轴承必须在轴的两端对置安装;2.预加载荷的获得预加载荷可通过修磨轴承中一个套圈的端面,或用两个不同厚度的隔圈放在一对轴承的内、外圈之间,把轴承夹紧在一起,使钢球与滚道紧密接触而得到;预加载荷的大小对轴承使用寿命影响很大,据有关资料介绍,当轴承装配有0;012mm过盈量时,使用寿命降低38%,有0;016mm过盈量时,使用寿命降低50%;当轴承装配有0;004mm间隙时,使用寿命显着下降,有0;008mm间隙时,使用寿命下降70%;因此,对预加载荷的大小进行合理选择,十分重要;一般高转速宜选用小的预加载荷,低转速宜选用大的预加载荷;同时,预加载荷应稍大于或等于轴向工作载荷;预加载荷的计算选择预加载荷时,最小预加载荷的计算公式如下:Aomin=±N式中R&0;&0;作用于轴承上的径向载荷NA&0;&0;作用于轴承上的轴向载荷NA&0;&0;通过钢球和滚道接触点的直线与通过各钢球中心平面的直线两者之间的夹角即公称接触角:7000Ca=15°7000ACa=25°7000Ba=40°成对的轴承中每个轴承都按此式计算;式中“+”号用于轴向工作载荷使原有预公盈值减少的那一个轴承;“&0;”号用于轴向工作载荷使原有预公盈值加大的那一个轴承;两个成对轴承的最小预加载荷量Aomin应按两个轴承所求得的两个值中的最大值选取根据装配经验,一般取50N左右的预加载荷;预加载荷的调整空运转试验;角接触球轴承经装配检验合格后,要以工作转速作空运转试验,时间不少于2h,温升应不超过15℃;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

角接触球轴承设计方法优化设计目前已有很多成熟的方法,对于维数不高的具有离散型变量的设计系统,用网格法来进行优化筛选是方便的,该方法将设计变量直接在标准值上进行离散,使设计空间成为一个网格系统,然后在每一个网点上进行约束检验与有关计算,从中可挑选出最佳点,如果将以往的设计经验作为参考点,则优化只需要在附近的局部空间中进行,这便是“局部网格法”的思想。

1主参数优化角接触轴承的优化设计原则是确定Dw、球数Z和球组中心圆直径Dwp 在满足一定约束条件下,使轴承的额定动载荷尽可能地大。

目标函数在充分保证轴承的使用性能的前提下,以轴承径向基本额定动载荷Cr 最大为目标函数。

根据GB/T6391的规定:当Dw≤25.4mm时,约束条件①球径约束:②球数约束:上式表明Kz随Dw的增大而减小,但应满足:Kz≥Kzmin根据设计经验和国外样品分析,可取对金属保持架bmin=1.5,Kzmin=1.11对胶木保持架bmin=1.9,Kzmin=1.134Kz值保持架结构示意图注:若②式不成立,则可按步长0.002(D+d)逐步增大Dwp值。

③球组中心圆直径约束为保证轴承套圈的最小壁厚不小于0.09(D-d),球组中心圆直径受下式约束:0.5(D+d)≤Dwp≤0.515(D+d)④K B ×Dw≤0.96B “C”型冲压保持架K B = 2.8Dw +1.12实体保持架K B=1.14Dw+1.202局部网格法2.1当已知轴承的外形尺寸内径d 、外径D 、宽度B 和公称接触角α(GB/T292)以后,根据设计经验确定球数、球径和球组中心圆直径Z 0,Dw 0,Dwp 0:Dwp 0=0.5(d+D),Dw 0=Kw'(D-d),Z 0=π×Dwp 0Kz×Dw 0其中Kw'按下表采用,Kz 按上面的表(Kz 值)采用。

Kw'值直径系列123Kw'0.30.310.3172.2将Z 和Dw 各取N 档数值(N 为奇数,一般为5或7),这样就构成一个N×N 的二维网格系统,每个网点的坐标Dwi 和Zj(i,j=1,2,3…,N)按下式取值:设常用钢球表中的每档球径为D Twk (K=1,2,…,M,其中M 为球径总数),将Dw 0与D Twk 按由小到大的顺序逐一进行比较,一旦Dw 0≤D Twk 成立,则停止比较,并记下此时的K 值,则3设计参数的研究一般的轴承设计,如果单纯追求轴承的额定动载荷能力,在限定的轴承横截面积内,一味加大钢球直径和增加球数是不现实的,必须对轴承进行精心的设计,在充分利用轴承横截面积的情况下,选择最佳的结构参数,改善轴承零件接触应力分布状态,采用有利于润滑油膜形成的最优接触形状,来提高轴承的使用性能和使用寿命。

接触角接触角是接触球轴承的重要设计参数,它对轴承内部的载荷分布、运动关系、摩擦、润滑等都有重要影响。

目前,国内外通用角接触球轴承的公称接触角多为15°、25°和40°三种。

过去大多采用控制径向游隙和装配高的方法来控制接触角,然而角接触球轴承径向游隙本身存着很大的测量误差,而且接触角不仅与径向游隙有关,还与内、外沟曲率半径和球径有关,因此仅用控制径向游隙的方法来控制接触角很难达到预期的要求。

本次设计通过大量的分析计算,确定了径向游隙和接触角的关系,给出适用的配套径向游隙计算公式,确定了接触角的允差,见下表:径向配套游隙计算公式:最小径向游隙gmin:gmin=2(Rimax+Remax-Dwmin)(1-cosαmin)最大径向游隙gmax:gmax=2(Rimin+Remin-Dwmax)(1-cosαmax)按以上公式计算出的径向游隙进行配套,其接触角允差基本落在规定的范围之内。

接触角α的允差αDw(mm)α的允差超过到15°4.55±3.5°545±3°25°4.57+3°/-5°745+2°/-4°40°745+3°/-6°沟道曲率半径Ri、Re(允差见附表)沟道曲率半径可表示为Ri=fi×Dw,Re=fe×Dw其中fi、fe分别为内、外圈的沟曲率半径系数。

过去我国深沟球轴承一直采用相等的曲率系数。

即fi=fe=0.515,由于制造公差的影响,对一套轴承来讲,就出现了内沟曲率半径大于外沟曲率半径的现象。

从等强度概念出发,经过计算,取fi=0.515,fe=0.525比较合适,这样可使内、外圈沟道处的接触应力相近,有利于润滑,提高轴承的极限转速,降低振动,改善轴承使用性能,最终达到提高轴承寿命的目的。

沟道曲率半径必须满足Rimax<0.52Dw,Remax<0.53Dw且Remax>Rimax,按照GB/T6391的规定,沟曲率半径小于上述值,轴承的承载能力不一定提高;但是,沟曲率半径大于上述值,承载能力就要降低。

挡边直径内圈挡边直径d2=d1+K2×Dw外圈挡边直径D2=D1-K2W×Dw其中K 2N =0.186+(0.227+0.01135α)2K 2W =0.182+(0.192+0.01137α)2α的单位为度,K 2N 和K 2W 也可按下表取值。

D2和d2的取值精度为0.1,允差按下表采用(D2取上偏差,d2取下偏差)。

K 2N 和K 2W 值α15°25°40°K 2N 0.350.450.65K 2W0.310.410.60D2和d2的允差D2、d2超1018305080120180250315到18305080120180250315400非引导挡边允差d20.180.210.250.300.350.400.460.520.57D20.180.210.250.300.350.400.460.520.57引导挡边允差d20.0270.0330.0390.0460.0540.0630.0720.0810.089D20.0270.0330.0390.0460.0540.0630.0720.0810.089沟道直径及沟位置沟道直径计算图由上图所示:Aw=(Re-0.5Dw)cosα=(fe-0.5)Dw·cosαAn=(Ri-0.5Dw)cosα=(fi-0.5)Dw·cosα外圈沟道直径:De=Dwp+2(Re-Aw)=Dwp+[2fe-﹙2fe-1﹚cosα]·Dw内圈沟道直径:di=Dwp-2(Ri-An)=Dwp-[2fi-﹙2fi-1﹚cosα]·Dw沟位置:a e=B/2+Sw/2=B/2+(fe-0.5)·sinα·Dwa i=B/2+Sn/2=B/2+(fi-0.5)·sinα·Dw由于装配高要求:Tmax=a emax+a imax-0.5Smin≤B设a e和a i的允差为δ(绝对值)将上式化简得:Tmax=B+0.5S+2δ-0.5Smin≥B这表明装配高超差是不可避免的,为克服这个困难,将a e和a i减去2δ~2.5δ。

对7000C型、7000AC型及7200B型系列:a e=B/2+Sw/2=B/2+(fe-0.5)·sinα·Dw-2δa i=B/2+Sn/2=B/2+(fi-0.5)·sinα·Dw-2δ对7300B系列:a e=B/2+Sw/2=B/2+(fe-0.5)·sinα·Dw-2.5δa i=B/2+Sn/2=B/2+(fi-0.5)·sinα·Dw-2.5δ这样上式可写成:Tmax=B+0.5S+2δ-4δ-0.5Smin=B+0.5S-0.5Smin-2δ或:Tmax=B+0.5S+2δ-5δ-0.5Smin=B+0.5S-0.5Smin-3δ此时不等式Tmax≤B有可能成立,如经验算,仍不能满足装配高要求,则可进一步调整δ的倍数,直到满足装配高要求。

a e和a i影响装配高T和沟型公差,对接触角无影响。

其中δ为滚道位置的上偏差,其作用是为了防止装配高超差。

a e和a i的允差如下表:超过--18305080120250315 d到18305080120250315500允差(±)0.020.0250.030.040.0450.060.070.08锁口高度角接触球轴承的斜挡边都留有一定的“锁量”,以保证轴承不至于分离,因此在装配时必须将外圈加热至110°C左右,使其涨大,然后轻轻将已装好球的保持架与内圈组件压入外圈,装配过程即告完成。

外圈加热后,其膨胀量应满足下面的关系,见下图,锁口高度t的计算公式推导如下:锁口示意图2δ=a i·ΔT·D3=di+2Dw-D3由此得:D3=11+a i·ΔT(di+2Dw)式中:a i是轴承钢的线膨胀系数,ΔT是温升,δ是膨胀量,由于di+2Dw=De-g,2t=De-D3=De-11+a i·ΔT(di+2Dw)=De-11+a i·ΔT(De-g)将游隙g=2(fi+fe-1)(1-cosα)Dw代入上式得:t=a i·ΔT 2(1+a i·ΔT)·De+(fi+fe-1)(1-cosα)1+a i·ΔT·Dw考虑到接触角的公差,应将接触角的上限代入上式计算,式中a i=11.8×10-6mm/°C,ΔT=90°,设Kt=(fi+fe-1)(1-cosα)1+a i·ΔT则t=0.00053De+Kt·Dw+δt,考虑到锁口高度的偏差,加上一项δt。

Kt值α15°25°40°Kt0.002060.004840.01139δt值内径d超过--55120到55120--δt0.030.050.08t的取值精度为0.01,允差为-0.15t,或取下表数值:超过--0.070.100.200.290.39 t到0.070.100.200.290.39--允差-0.01-0.01-0.02-0.03-0.04-0.05非装配锁口高度(为2t)应略大于t,允差为-0.5t。

装配锁口与非装配锁口处的倾斜角为3°30′。

过去由于锁口高度无法精确测量。

加之游隙控制不准,因此锁口高度取值偏大,锁口高的允差范围过宽,致使装配时卡伤钢球或装配后轴承内外圈分离,钢球散落,为避免发生上述现象,保证成品轴承的精度,提高装配成品率,本次优化设计降低了锁口高度,压缩了锁口的公差,给出了最大锁量和最小锁量的验算公式及限制条件。