PROE麻花钻的制作步骤

PROE麻花钻的制作步骤

一.先确定几个重要的几何参数

螺旋角β,根据tgβ=ЛD/螺距取指,这里,取螺距=65MM 直径D,取D=10MM

工作长度小l,这里,取l=45MM

总长度L,取L=89MM

钻心厚度K,取K=2MM

顶角2Φ,取2Φ=118°

棱边宽度f,取f=1MM

棱边高度k,取k=0.3MM

横刃斜角Ψ

各种几何参数的取值,具体参考刀具设计手册

二.创建曲线

1.选择创建曲线,从方程创建曲线

2.坐标系选择

坐标系类型选择:笛卡尔

方程:x=5*cos(t*360)

Y=5*sin(t*360)

Z=65*t

这里的5就是半径,D/2所以为5,65就是螺距

保存记事本,退出,生成曲线。

三.拉伸

根据上图,拉伸,以那个底面FRONT,拉伸拉伸的长度=L-小l+65=109

四.切旋转部分

用可变剥面扫描工具

参照如图所示:

轨迹线选择那条曲线,然后面选择恒定法向,方向参照就是那个底面了

然后点那个笔,如图,开始画截面

截面如下图

这里的截面我用的是一个直径为8的圆,这是简化后的截面,理论上来说截面是个不规则的曲面。

4、要注意的是,选择实体和却除

阵列

得出。

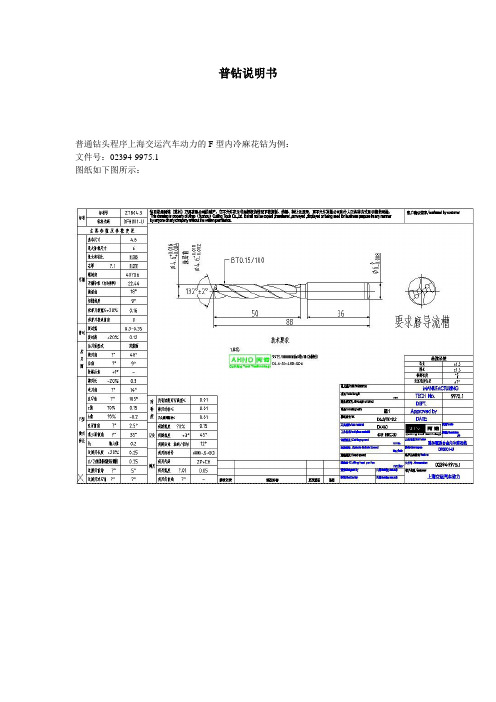

普通钻头程序设计(例:上海交运汽车动力的F型内冷麻花钻)

普钻说明书普通钻头程序上海交运汽车动力的F型内冷麻花钻为例:文件号:02394-9975.1图纸如下图所示:第一部分:程序的初步建立打开TOOL STUDIO软件,点击IDN中子目录NEW IDN 或图标开始新建程序。

选择钻头选项。

注:Drill 钻头、End Mill 铣刀、Step Tool 成型刀。

选择端刃形式。

注:Standard 弧面式、Faceted四平面式、Center三尖。

Form A A型、Form B 刀尖平台、Form C 高速钢、Double spit 双进刀角F 型、Radius Core S或R型。

选择测量步骤。

注:Radial Probing 测量周向偏移、Run out Probing 测量圆周跳动、Cooling Holes Probing 探测内冷孔位置。

一般情况下只需选择周向偏移,在制作内冷孔刀具时选择测量内冷孔位置。

输入齿数。

在IDN一栏中输入图纸的TECH NO,并根据图纸设置棒料和刀具直径,最后按Finish 键注:Blank Diameter 夹持直径(一般和刃部直径一样)、Tool Diameter 刃部直径、Back Taper 倒锥(一般默认值)、Cutting Direction 切削方向(默认,除非有特殊要求)、Helix Direction (默认,除非有特殊要求)。

程序初步建立如上图所示。

第二部分:常用参数的给定以及程序的调整选择夹头:点击工具栏中图标;在左侧Chuck选项中选择相应的夹头,一般根据刀具的直径选择夹头。

注:1、Nikken IT50-C32-105表示尼肯夹头,头部直径32mm;Schunk D20表示雄克夹头,头部直径20mm;这两个是最常用的选项,有时需要根据实际的情况来选择更大或者更小的夹头,有时甚至需要使用加长型的夹头。

2、夹头本公司常用的一般分为两种:弹簧式和液压式。

液压式的跳动好,加工刀具时外露的长度在相同的情况下要比弹簧式的长3~5mm,但是装卸刀具时比较麻烦一点;弹簧式一般较为常用特别是在修模批量刀具的时候,可以节约操作时间并降低劳动强度,从而提高生产效率。

麻花钻

β

散热条件

刀具寿命

标准麻花钻的螺旋角β=18°~ 30°。

黄铜、软青铜: β=10°~ 17° 轻合金、紫铜: β=35°~ 40° 高强度钢、铸铁:图β=10°~ 15° 2-13

(3)前角γ

o

是在正交平面内测量的 前刀面与基面间的夹角 。 (图2-19)

由于钻头的前刀面是螺旋面,且各点处的基面和正交 平面位置亦不相同,故主切削刃上各处的前角也是不相同 的,由外缘向中心逐渐减小。在图样上,钻头的前角不予 标注,而用螺旋角表示。

群钻

群钻(倪志福钻头)是共和国五十周年重大 发明之一,至今还是世界先进钻头,受到中 外专家高度重视。将标准麻花钻的切削部分修磨

成特殊形状的钻头。群钻是中国人倪志福于1953 年创造的,原名倪志福钻头,后经本人倡议改名为 “群钻”,寓群众参与改进和完善之意。标准麻花 钻的切削部分由两条主切削刃和一条横刃构成,最 主要的缺点是横刃和钻心处的负前角大,切削条件 不利。群钻是把标准麻花钻的切削部分磨出两条对 称的月牙槽,形成圆弧刃,并在横刃和钻心处经修 磨形成两条内直刃。这样,加上横刃和原来的两条 外直刃,就将标准麻花钻的“一尖三刃”磨成了 “三尖七刃”(见图)。修磨后钻尖高度降低,横刃 长度缩短,圆弧刃、内直刃和横刃处的前角均比标 准麻花钻相应处大。因此,用群钻钻削钢件时,轴 向力和扭榘分别比标准麻花钻降低30~50%和 10~30%,切削时产生的热量显着减少。标准麻花 钻钻削钢件时形成较宽的螺旋形带状切屑,不利于 排屑和冷却。群钻由于有月牙槽,有利于断屑、排 屑和切削液进入切削区,进一步减小了切削力和降 低切削热。由于以上原因,刀具寿命可比标准麻花 钻提高2~3倍,或生产率提高 2倍以上。群钻的三 个尖顶,可改善钻削时的定心性,提高钻孔精度。 为了钻削铸铁、紫铜、黄铜、不锈钢、铝合金和钛 合金等各种不同性质的材料,群钻又有多种变型, 但“月牙槽”和“窄横刃”仍是各种群钻的基本特

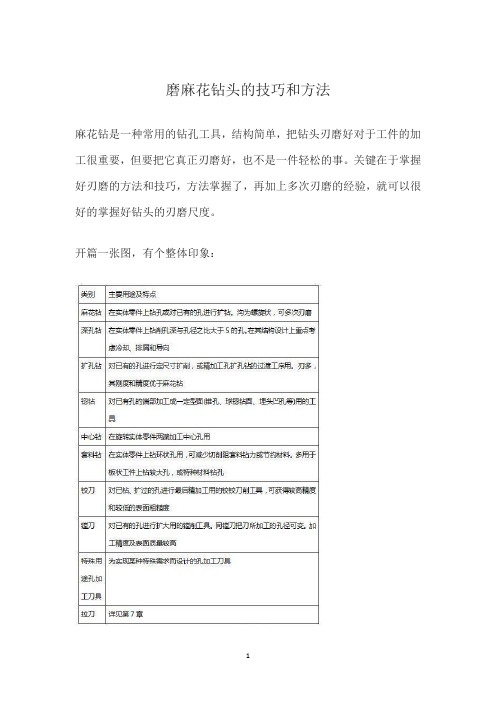

磨麻花钻头的技巧和方法

磨麻花钻头的技巧和方法麻花钻是一种常用的钻孔工具,结构简单,把钻头刃磨好对于工件的加工很重要,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,再加上多次刃磨的经验,就可以很好的掌握好钻头的刃磨尺度。

开篇一张图,有个整体印象:麻花钻刃磨步骤麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头能掌握好以下6个技巧一般就没有什么问题了。

1. 磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2. 这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3. 刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4. 这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是最关键的一步,钻头磨得好与坏,与此有很大的关系。

在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5. 一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。

麻花钻的修磨方法PPT课件

车工工艺学—麻花钻的刃磨方法

麻花钻的刃磨方法

一、麻花钻的刃磨要求: 1、麻花钻的两主切削刃应对称,也 就是两切削刃与麻花钻的轴线成相同 的角度,并且长度相等。 2、横刃斜角为55°。

车工工艺学—麻花钻的刃磨方法

麻花钻的刃磨方法

二、麻花钻的刃磨角度

车工工艺学—麻花钻的刃磨方法

麻花钻的刃磨方法

“锋角”指顶角的一半(118°±2°)。

约为60°的角这个位置很重要,直接影 响钻头顶角大小及主切削刃形状和横刃 斜角。

练习:三角板中的30°和60°角

车工工艺学—麻花钻的刃磨方法

麻花钻的刃磨方法

❖ 步骤一、步骤二是指钻头刃磨前的相对位置, 二者要统筹兼顾,不要为了摆平刃口而忽略 了已摆好的斜角,或者为了摆好斜放的斜角 而忽略了摆平刃口。

后角不能磨得过小和过大。 这个动作在钻头刃磨过程也很重要,往往有学生把“上下摆动”变成了 “上下转动”,使钻头的另一个主切削刃被破坏。

❖ 车工工艺学—麻花钻的刃磨方法

车工工艺学—麻花钻的刃磨方法

响四钻、❖头 阅顶读过角相大关小钻小及头主刃:切磨削资轴刃料形状向和横力刃 过大,不易切入,钻头发热严重,无法

车工工艺学—麻花钻的刃磨方法

“上下摆动”变成了 “轮面”指砂轮的外圆表面,

车工工艺学—麻花钻的刃磨方法

“上下转动”,使钻头的另一个

一四、、麻 阅花读主钻相的关刃钻切磨头要刃削求磨:资刃料 被破坏。同时钻头的尾部不能高翘于砂轮的

四一、、阅 麻读花水相钻关的钻刃平头磨刃要中磨求资:心料 线以上,否则会是刃口磨钝,,无法切削。

1、麻花钻的两主切削刃应对称,也就是两切削刃与麻花钻的轴线成相同方法

麻花钻的刃磨方法

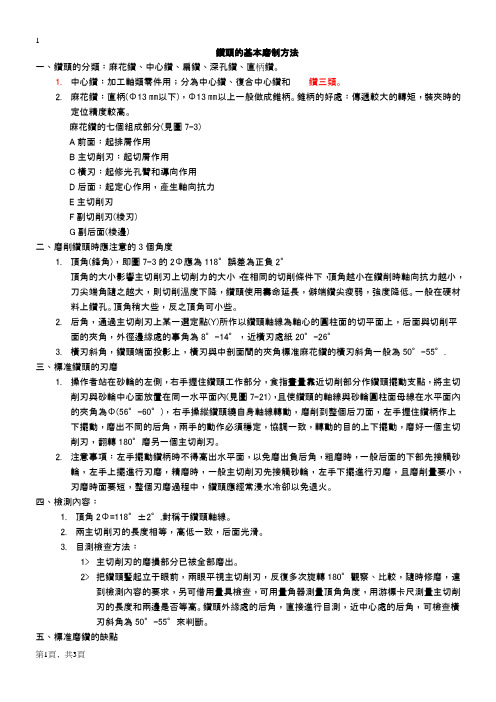

C17钻头的基本磨制作业指导书

鑽頭的基本磨制方法一﹑鑽頭的分類﹕麻花鑽﹑中心鑽﹑扁鑽﹑深孔鑽﹑直柄鑽。

1.中心鑽﹕加工軸類零件用﹔分為中心鑽﹑復合中心鑽和鑽三類。

2.麻花鑽﹕直柄(Φ13㎜以下)﹐Φ13㎜以上一般做成錐柄。

錐柄的好處﹕傳遞較大的轉矩﹐裝夾時的定位精度較高。

麻花鑽的七個組成部分(見圖7-3)A前面﹕起排屑作用B主切削刃﹕起切屑作用C橫刃﹕起修光孔臂和導向作用D后面﹕起定心作用﹐產生軸向抗力E主切削刃F副切削刃(棱刃)G副后面(棱邊)二﹑磨削鑽頭時應注意的3個角度1.頂角(鋒角)﹐即圖7-3的2Φ應為118°誤差為正負2°頂角的大小影響主切削刃上切削力的大小﹐在相同的切削條件下﹐頂角越小在鑽削時軸向抗力越小﹐刀尖端角隨之越大﹐則切削溫度下降﹐鑽頭使用壽命延長﹐僻端鑽尖瘦弱﹐強度降低。

一般在硬材料上鑽孔。

頂角稍大些﹐反之頂角可小些。

2.后角﹐通過主切削刃上某一選定點(Y)所作以鑽頭軸線為軸心的圓柱面的切平面上﹐后面與切削平面的夾角﹐外徑邊緣處的事角為8°-14°﹐近橫刃處紙20°-26°3.橫刃斜角﹐鑽頭端面投影上﹐橫刃與中剖面間的夾角標准麻花鑽的橫刃斜角一般為50°-55°.三﹑標准鑽頭的刃磨1.操作者站在砂輪的左側﹐右手握住鑽頭工作部分﹐食指晝量靠近切削部分作鑽頭擺動支點﹐將主切削刃與砂輪中心面放置在同一水平面內(見圖7-21)﹐且使鑽頭的軸線與砂輪圓柱面母線在水平面內的夾角為Φ(56°-60°)﹐右手操縱鑽頭繞自身軸線轉動﹐磨削到整個后刀面﹐左手握住鑽柄作上下擺動﹐磨出不同的后角﹐兩手的動作必須穩定﹐協調一致﹐轉動的目的上下擺動﹐磨好一個主切削刃﹐翻轉180°磨另一個主切削刃。

2.注意事項﹕左手擺動鑽柄時不得高出水平面﹐以免磨出負后角﹐粗磨時﹐一般后面的下部先接觸砂輪﹐左手上擺進行刃磨﹐精磨時﹐一般主切削刃先接觸砂輪﹐左手下擺進行刃磨﹐且磨削量要小﹐刃磨時面要短﹐整個刃磨過程中﹐鑽頭應經常浸水冷卻以免退火。

全磨制直柄麻花钻头的加工流程

全磨制直柄麻花钻头的加工流程1.钻头切削材料的第一步是选用高质量的钢材。

The first step in cutting the drill bit is to use high-quality steel material.2.选好的钢材需要经过锻造、淬火和回火等热处理工艺。

The selected steel material needs to undergo heat treatment processes such as forging, quenching and tempering.3.经过加热处理后的钢材会变得更加坚固耐用。

The heat-treated steel will become stronger and more durable.4.制造麻花钻头的下一步是进行车削加工,将钢材车成圆柱形。

The next step in making the twist drill bit is to perform turning to make the steel material into a cylindrical shape.5.车削加工需要精确的控制工艺,以确保钻头的直径与长度达到标准要求。

Turning requires precise control processes to ensure that the diameter and length of the drill bit meet the standard requirements.6.钻头的刃部需要进行精密的磨削加工,以确保钻孔的平整度和尺寸精度。

The cutting edge of the drill bit needs to be precisely ground to ensure the smoothness and dimensional accuracy of the drilled hole.7.磨削加工需要使用特殊的磨具,通过不断调整,将刃部加工成合适的螺旋形状。

麻花钻头的磨法【干货技巧】

麻花钻头的磨法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.麻花钻头在切削工具中是最常用的一种,如果想要麻花钻头磨得锋利,那就得注意下面几点:麻花钻头在机械加工里面,算是最常用的一种钻孔工具,其结构简单,但是要想把钻头的刃磨得锋利,却不是件容易的事。

要想把麻花钻头的刃磨得锋利,那就一定要掌握刃磨的技巧和方法。

下面就是介绍麻花钻头手工刃磨技巧。

1、刃口要与砂轮面摆平首先,在磨钻头之前,找到钻头与砂轮的相对水平位置,也就是说钻头的主切削面与砂轮面的水平面,在刃口接触砂轮面的那一刻,要保证其钻头的整个刃口都能磨到。

钻头与砂轮的位置是磨刃的第一,位置摆放好后,钻头再慢慢地往砂轮上靠近。

2、钻头轴线要与砂轮面斜出60°的角角度不对,对钻头顶角的大小、主切削刃面、横刃斜角面造成最直接的影响。

所以钻头的轴线与砂轮表面取60°的角度即可。

这里有个要注意的事项:钻头刃磨的相对水平面与角度,这两者都要兼顾到,千万不可为了摆平刀刃忽略角度,反之也不行。

3、由刃口往后磨后面磨钻头刃口在接触砂轮后,从主切削面开始,缓慢的向后刀面往下磨,简而言之,就是先从钻头的刃口开始接触砂轮后,由刃头缓慢的向后刀面往下磨。

在开始磨刀刃的时候,可以先轻轻的接触砂轮,进行少量的刃磨,并且要注意观察打磨出来的火花的均匀性,以便调整手部压力,钻头的冷却程度也是不可忽视的,不能打磨的太过,否则会因打磨的太过,而造成刃口色变,至刃口退火。

另外,还值得注意的是,刃口温度太高时,钻头要即时进行冷却,否则将功亏一篑。

4、钻头的刃口要上下摆动,钻头尾部不能起翘在磨削钻头时我们手握钻头顶部,手在砂轮面进行均匀的上下摆动,握在柄部的手不仅不能随意摆动,还要防止后柄往上翘,其意思是,钻头的尾部不可高于砂轮的水平中心线上,否则会磨钝刃口,无法切削。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.先确定几个重要的几何参数

螺旋角β,根据tgβ=ЛD/螺距取指,这里,取螺距=65MM 直径D,取D=10MM

工作长度小l,这里,取l=45MM

总长度L,取L=89MM

钻心厚度K,取K=2MM

顶角2Φ,取2Φ=118°

棱边宽度f,取f=1MM

棱边高度k,取k=0.3MM

横刃斜角Ψ

各种几何参数的取值,具体参考刀具设计手册

二.创建曲线

1.选择创建曲线,从方程创建曲线

2.坐标系选择

坐标系类型选择:笛卡尔

方程:x=5*cos(t*360)

Y=5*sin(t*360)

Z=65*t

这里的5就是半径,D/2所以为5,65就是螺距

保存记事本,退出,生成曲线。

三.拉伸

根据上图,拉伸,以那个底面FRONT,拉伸拉伸的长度=L-小l+65=109

四.切旋转部分

用可变剥面扫描工具

参照如图所示:

轨迹线选择那条曲线,然后面选择恒定法向,方向参照就是那个底面了

然后点那个笔,如图,开始画截面

截面如下图

这里的截面我用的是一个直径为8的圆,这是简化后的截面,理论上来说截面是个不规则的曲面。

4、要注意的是,选择实体和却除

阵列

得出。