注塑模具常用材料和处理

注塑模具常用材料

注塑模具常用材料

注塑模具是注塑成型工艺中不可或缺的一部分,其质量和材料选择直接影响了

产品的成型质量和生产效率。

在实际生产中,选择合适的注塑模具材料是非常重要的,下面我们就来了解一下注塑模具常用的材料。

首先,我们要了解的是注塑模具制造中常用的金属材料。

通常情况下,注塑模

具的常用金属材料包括有,P20钢、718钢、NAK80钢、S136不锈钢等。

这些金

属材料具有硬度高、耐磨损、热稳定性好等特点,能够满足注塑成型对模具材料的要求。

其次,除了金属材料,注塑模具中还会使用到一些非金属材料,比如热塑性塑

料和热固性塑料。

热塑性塑料具有良好的流动性和成型性,而热固性塑料则具有较高的硬度和耐磨性。

在模具制造中,根据不同的产品要求和生产工艺,会选择不同的热塑性塑料和热固性塑料来制作模具。

此外,注塑模具的制造还会使用到一些辅助材料,比如模具表面处理材料、冷

却系统材料等。

模具表面处理材料可以提高模具的表面硬度和耐腐蚀性,延长模具的使用寿命;而冷却系统材料则可以提高模具的冷却效果,加快产品成型的速度。

总的来说,注塑模具的常用材料包括金属材料、热塑性塑料、热固性塑料以及

辅助材料等。

选择合适的模具材料对于提高产品质量、降低生产成本具有重要意义。

在实际生产中,需要根据产品的要求、生产工艺和经济效益等因素来综合考虑,选择最适合的注塑模具材料。

希望本文能够帮助大家对注塑模具常用材料有所了解,为实际生产提供一些参考。

dmc材料注塑工艺

dmc材料注塑工艺DMC材料注塑工艺是一种常用的塑料加工技术,它可以将DMC材料加热熔化后注入模具中,经冷却固化后得到所需的产品。

DMC材料是由玻璃纤维增强树脂和填料组成的复合材料,具有优良的机械性能和绝缘性能,广泛应用于汽车、电子、建筑等领域。

DMC材料注塑工艺主要包括以下几个步骤:1. 材料准备:首先需要准备好DMC材料和模具。

DMC材料一般以片状或颗粒状出售,需要根据产品的要求选择合适的材料。

模具则是根据产品的形状和尺寸设计和制造的。

2. 材料预处理:DMC材料在注塑之前需要进行预处理,主要包括干燥和混合。

由于DMC材料中含有树脂和填料,它们的含水率和颗粒大小会影响注塑成型的质量。

因此,在注塑之前需要将材料进行干燥处理,以降低含水率。

同时,还需要将树脂和填料进行混合,以保证材料的均匀性。

3. 加热熔化:将经过预处理的DMC材料放入注塑机的加料斗中,通过加热器加热使其熔化。

加热温度一般在150℃到200℃之间,具体取决于材料的性质和产品的要求。

在加热过程中,需要不断搅拌材料,使其均匀熔化。

4. 注塑成型:当DMC材料完全熔化后,将其注入模具中。

注塑机通过压力将熔化的材料挤压进入模具的腔室中,并保持一定的压力使其充满整个腔室。

同时,还需要控制注塑机的温度和压力,以保证产品的质量。

5. 冷却固化:当DMC材料充满模具腔室后,需要进行冷却固化。

通常采用水冷却或风冷却的方式,以加快冷却速度。

冷却时间一般根据产品的尺寸和厚度而定,一般在几十秒到几分钟之间。

6. 脱模和后处理:当产品冷却固化后,需要将其从模具中取出。

通常采用机械或气动方式将产品从模具中推出。

脱模后,还需要进行修整、打磨等后处理工序,以达到产品的要求。

DMC材料注塑工艺具有以下优点:1. 产品质量好:DMC材料注塑成型可以制造出形状复杂、尺寸精确的产品,具有良好的表面质量和机械性能。

2. 生产效率高:DMC材料注塑工艺可以实现自动化生产,提高生产效率,降低生产成本。

注塑材料的状态和使用流程

注塑材料的状态和使用流程1. 注塑材料的状态注塑材料是一种常用的塑料加工方法,注塑工艺根据材料的状态可以分为以下几种:1.1 固态材料注塑材料在室温下处于固态状态时,其物理特性是坚硬和不可塑性的。

这种状态下的材料需要通过预热或者熔融来使其达到注塑所需的流动性。

在注塑加工过程中,固态材料首先要经过预热,使其达到一定的温度以增加其流动性。

预热的温度和时间依赖于材料类型和规格。

1.2 熔融材料熔融材料是指注塑材料在加热后达到熔融状态的材料。

在熔融状态下,材料具有较高的流动性和可塑性,可以通过注塑机将其注入模具中。

熔融温度是根据材料的熔点来确定的,不同材料的熔点有所不同,需要根据具体材料进行调整。

注塑机通过加热筒将材料加热至熔点以上,然后通过注射器将熔融材料注入模具腔中。

1.3 凝固材料在注塑材料注入模具腔中之后,材料会迅速冷却,并且使其重新固化成为固态材料。

这个过程叫做凝固。

凝固材料的形态和形状取决于模具的设计和注塑过程的控制。

注塑过程中,凝固过程是非常重要的,它直接关系到产品的质量和尺寸精度。

2. 注塑材料的使用流程注塑材料的使用流程通常包括以下几个步骤:2.1 材料筛选选择合适的注塑材料是非常重要的,它直接影响产品的性能和质量。

材料的选择应根据产品的具体要求来进行。

常用的注塑材料包括聚乙烯、聚丙烯、聚苯乙烯等。

2.2 材料预处理在注塑加工之前,材料需要进行一定的预处理,以去除杂质和调整材料的湿度。

预处理的方法通常包括干燥、烘烤和加工前筛选等。

2.3 模具设计和制造模具是注塑加工的关键设备之一,它的设计和制造直接影响到产品的成型质量和生产效率。

模具的选择应根据产品的尺寸、形状和要求进行。

2.4 注塑加工注塑加工是将熔化的材料注入模具中,并通过压力和温度进行成型的过程。

注塑加工需要使用专用的注塑机来完成。

在注塑加工过程中,需要根据产品的要求和模具的形状进行调整。

2.5 成品处理和检验当注塑加工完成后,需要进行成品处理和检验。

注塑模具设计中的材料选择与性能考虑

注塑模具设计中的材料选择与性能考虑注塑模具是用于塑料注射成型的重要工具,其设计和材料选择对产品质量和生产效率有着重要影响。

正确选择合适的材料,并考虑其性能因素,可以提高模具的使用寿命和生产效益。

在注塑模具设计中,材料选择和性能考虑是不可或缺的环节。

选材时首先需要考虑模具的使用条件,包括注塑工艺参数、注塑材料特性和产品要求等。

常用的模具材料包括工具钢、不锈钢、合金钢等。

工具钢是最常用的材料,具有高强度、良好的耐磨性和耐腐蚀性,适用于一般注塑生产。

不锈钢在耐腐蚀性能方面更为突出,适用于高温、高压和腐蚀性环境下的注塑模具。

合金钢具有更高的硬度和耐磨性,适用于一些特殊要求的注塑产品。

选材时需要根据具体情况进行权衡和选择。

另外,注塑模具的导热性能也是一个重要考虑因素。

导热性能好的材料可以更快地将热量传递到模具表面,提高注塑速度和产品质量。

一些具有良好导热性能的铝合金和铜合金常被用于热流道系统的部件制造,以提高注塑效果。

在材料选择的基础上,还需要考虑模具材料的硬度和耐磨性。

模具的硬度直接影响到其抗磨性能和使用寿命。

硬度较高的材料可以提高模具的耐磨性,减少模具磨损和损坏的可能性。

同时,也需要考虑材料的韧性,合适的韧性可以增加模具的抗冲击性和耐用性。

此外,还需要考虑模具材料的耐蚀性和耐腐蚀性。

注塑模具在使用过程中可能接触到各种化学物质或湿度较高的环境,因此需要选择具有良好耐蚀性和耐腐蚀性的材料,以防止模具表面的腐蚀和氧化。

当然,在材料选择的过程中,还需要考虑成本因素。

不同材料的价格和加工难度不同,因此需要综合考虑材料的性能和成本,选择最适合的材料。

除了材料选择,模具设计中还有一些其他性能考虑。

例如,模具的结构设计应该合理,避免出现应力集中和变形等问题。

较为复杂的模具可能需要采用多腔设计,以提高生产效率。

此外,模具的冷却系统设计也是一个重要环节,合理的冷却系统可以有效降低注塑过程中的温度,提高产品的质量。

综上所述,注塑模具设计中的材料选择和性能考虑是关键的环节。

注塑模具材料

注塑模具材料

注塑模具是一种常见的用于塑料制品加工的工具,在注塑成型过程中,塑料熔化并注入模具中,然后在模具中冷却凝固,最终得到所需的塑料制品。

模具材料的选择对注塑成型的质量、寿命和成本都有重要影响。

常用的注塑模具材料包括金属和非金属两大类。

金属材料主要有钢材、铝材和铜材。

钢材是最常见的注塑模具材料,它具有高强度、高韧性和耐磨性的特点,适用于生产大批量和高要求的塑料制品。

常见的钢材有P20、NAK80、H13等,它们分别适用于不同的注塑模具需求。

铝材轻质、导热性好,适合生产小型和复杂形状的塑料制品。

铜材热导率高,适用于注塑成型对模具温度要求较高的塑料制品。

非金属材料主要有塑胶、树脂和玻璃纤维增强材料。

塑胶材料通常用于制作小批量和简单形状的模具,其成本较低。

树脂材料具有良好的耐磨性和抗腐蚀性,适合生产对模具要求较高的塑料制品。

玻璃纤维增强材料具有较高的强度和刚性,适用于生产大型模具或对模具耐用性要求较高的塑料制品。

在选择注塑模具材料时,需要考虑以下几个因素。

首先是塑料制品的要求,包括尺寸、质量和表面光洁度等。

不同的模具材料具有不同的机械性能和热传导性能,需要根据塑料制品的要求选择合适的材料。

其次是生产批量和周期。

一般来说,高批量和长周期的生产需要耐磨性和寿命较长的模具材料。

最后是成本因素。

不同的模具材料价格有所差异,需要根据生产预算和经济效益选择合适的材料。

总的来说,注塑模具材料的选择应根据塑料制品的要求、生产批量和周期以及成本等因素综合考虑,找到最合适的材料,以确保注塑成型过程的质量和效率。

常用模具材料及热处理

常用模具材料及热处理常用的模具材料有许多种,每一种材料都具有独特的特点和适用范围。

而热处理则是在模具制造过程中必不可少的一步,可以提高材料的硬度、强度和耐磨性,从而提高模具的使用寿命。

以下是几种常用的模具材料和热处理方法。

一、常用的模具材料:1.铝合金:铝合金具有良好的导热性能和成型性能,重量轻,价格便宜。

适用于制造小型模具或高精度的塑料模具。

2.铝青铜:铝青铜具有良好的导热性能、耐磨性能和耐腐蚀性能,适用于制造高速冲压模和注塑模。

3.铜合金:铜合金具有良好的导热性能和热膨胀系数,适用于制造大型的冲压模和注塑模。

4.微晶玻璃钢:微晶玻璃钢具有高强度、耐磨性和抗腐蚀性能,适用于制造大型的冲压模和注塑模。

5.构造钢:构造钢具有高强度和耐磨性能,适用于制造大型的冲压模。

6.热作模具钢:热作模具钢具有优良的耐热性和抗热疲劳性能,适用于制造高温下工作的模具。

7.不锈钢:不锈钢具有良好的耐腐蚀性能和高温强度,适用于制造化学模具和食品模具。

二、热处理方法:1.淬火:淬火是常用的热处理方法之一,通过迅速冷却材料,使其获得高硬度和高强度。

淬火温度和冷却介质根据材料的不同而不同。

2.回火:回火是淬火后的一个步骤,通过加热材料到一定温度并保持一段时间,降低材料的硬度和脆性,提高其抗冲击性和韧性。

3.淬火回火:将材料先进行淬火然后回火的组合处理,既能获得高硬度也能提高韧性。

4.预淬火:预淬火是在热处理之前先进行一次淬火,然后再进行其他热处理工艺,可以提高热处理的效果。

5.淬火再回火:在完全淬火和回火的基础上,再进行一次淬火和回火,以进一步提高材料的性能。

6.等温淬火:将材料加热到一个特定温度并保持一段时间,然后进行快速冷却,可以使材料获得均匀细小的组织和高硬度。

7.渗碳:通过在材料表面渗入一定的碳元素,提高材料的表面硬度和耐磨性。

总结:常用的模具材料有铝合金、铝青铜、铜合金、微晶玻璃钢、构造钢、热作模具钢和不锈钢等。

热处理方法包括淬火、回火、预淬火、淬火回火、等温淬火、淬火再回火和渗碳等。

注塑模具材料选用

模具材料选用标准成型零部件材料选用.1 成型零部件指与塑料直接接触而成型制品的模具零部件,如型腔、型芯、滑块、镶件、斜顶、侧抽等。

.2 成型零部件的材质直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,必须十分慎重,一般要在合同规定及客户要求的基础上,根据制品和模具的要求及特点选用。

.3 成型零部件材料的选用原则是:根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

.4 对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni 类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

.5 对于制品外观质量要求高,长寿命、大批量生产的模具,其成型零部件材料选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、318等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

.6 对于制品外观质量要求一般的模具,其成型零部件材料选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

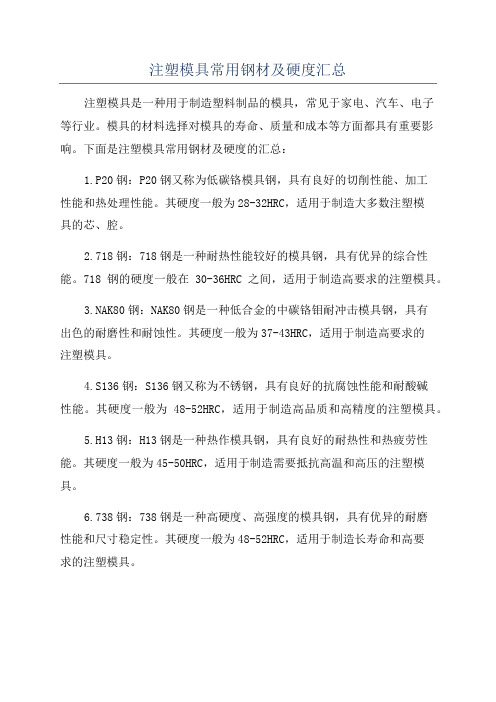

注塑模具常用钢材及硬度汇总

注塑模具常用钢材及硬度汇总注塑模具是一种用于制造塑料制品的模具,常见于家电、汽车、电子等行业。

模具的材料选择对模具的寿命、质量和成本等方面都具有重要影响。

下面是注塑模具常用钢材及硬度的汇总:1.P20钢:P20钢又称为低碳铬模具钢,具有良好的切削性能、加工性能和热处理性能。

其硬度一般为28-32HRC,适用于制造大多数注塑模具的芯、腔。

2.718钢:718钢是一种耐热性能较好的模具钢,具有优异的综合性能。

718钢的硬度一般在30-36HRC之间,适用于制造高要求的注塑模具。

3.NAK80钢:NAK80钢是一种低合金的中碳铬钼耐冲击模具钢,具有出色的耐磨性和耐蚀性。

其硬度一般为37-43HRC,适用于制造高要求的注塑模具。

4.S136钢:S136钢又称为不锈钢,具有良好的抗腐蚀性能和耐酸碱性能。

其硬度一般为48-52HRC,适用于制造高品质和高精度的注塑模具。

5.H13钢:H13钢是一种热作模具钢,具有良好的耐热性和热疲劳性能。

其硬度一般为45-50HRC,适用于制造需要抵抗高温和高压的注塑模具。

6.738钢:738钢是一种高硬度、高强度的模具钢,具有优异的耐磨性能和尺寸稳定性。

其硬度一般为48-52HRC,适用于制造长寿命和高要求的注塑模具。

除了以上几种常用钢材外,还有一些特殊用途的模具钢,如:SLD钢、STAVAX钢、420钢等。

这些钢材在不同的注塑模具制造过程和需求中具有特定的应用价值。

在选择模具钢材时,需要综合考虑模具的使用条件、工作环境、成本等因素。

合理选择合适的模具钢材,能够提高模具的使用寿命、耐磨性和生产效率,降低模具制造成本,提高产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

备注

718超预硬塑料模具钢(P20+Ni美标 1.2738德标 718瑞典 3Cr2NiMo国标) 738(4Cr2NiMnMo国标) NAK80镜面塑料模具钢(P21H美标 NAK80日标 12Ni3国标)

M300耐蚀钢(奥地利)(3Cr17Mo国标)

S136H耐蚀镜面模具钢(420美标 1.2083德标 S136H瑞典 3Cr13国标)

45号钢(C1045美标 CK40德标 S45C日标) 50号模具钢(C1045美标 CK53德标 S50C日标) 55号模具钢(C1045美标 CK56德标 S55C国标) GS638(P20美标 GS638德标 42CrMo国标)

1、20#(S20C)或20Mn2B(SMn420),处理:渗碳淬火,处理后硬度大於等於 55HRC 2、T8A,T10A,处理:表面淬火,处理后硬度小於等於55HRC 3、45# 处理:调质,表面淬火,低温回火,处理后硬度大於等於55HRC

3

导柱

常用

4

导套

5

衬套

6

推杆、顶针、拉料杆

7

各种板类材料

常用 常用

常用

常用 大型板类可使用

注塑模具常用材料明细

模具材料

45号钢(C1045美标 CK40德标 S45C日标)/50号钢(C1045美标 CK53德标 S50C日标)

P20预硬塑料模具钢(P20美标 1.2311德标 618瑞典 3Cr2Mo国标)

序号

模具部件名称

注塑模具常用材料明

模具要求

没任何要求的模具,最便宜或用次数 不多的

一般要求的

1 内模件(模仁、滑块、斜顶、镶件)

高要求模具 更高要求模具

模具需抛光成镜面光泽

耐腐蚀塑料模具/使用塑料种类注塑时

有腐蚀性气体产生腐蚀钢材时使用

2

模架

需抛光镜面使用

一般最低要求 常用

普通要求大型模架 高要求、大型模架