豆油的碱炼和损耗ppt课件

合集下载

【推荐文档】第12讲油脂的精炼与深加工PPT

其他胶体物质、极性基

团在油脂中的溶解度减

小。在极性引力作用下

形成絮凝状胶团(双分

子层结构),相对密度

的增大为沉降和离心分

离创造了条件。

• 水化脱胶工艺分为间歇式和连续式两种 。

(四)脱酸

• 1、 碱炼法:利用加碱中和油脂中的游离脂肪酸 ,生成脂肪酸盐(肥皂)和水,肥皂吸附部分 杂质而从油中沉降分离的一种精炼方法。

用。

ቤተ መጻሕፍቲ ባይዱ

(二)机械杂质的去除

• 2 过滤法

•

借助重力、压力、

真空或离心力的作用,

使用滤布过滤毛油的方

法统称为过滤法。

立 式 叶 滤 机

振 动 排 渣

(二)机械杂质的去除

• 3 离心分离法

•

凡利用离心力的作用进行过滤分离或沉降

分离油渣的方法称离心分离法。优点是分离效

果好,生产连续化,处理能力大,而且滤渣中

脂不发生化学反应,无特殊气味和滋味以及价格低,来

源丰富。活性白土(硅藻土)和活性炭。

•

•

间歇式脱色关键部

分是脱色塔。

与 • 人造奶油的主油要区入别在脱于:色起酥罐油没,有水除相 去水

冷捏合成的具有天然奶油特色的可塑性制品。

分,此过程中该罐相当于 吸附剂要求吸附力强,选择性好,吸油率低,对油脂不发生化学反应,无特殊气味和滋味以及价格低,来源丰富。

• 甘油三酸酯液态时无色,固态时呈白色。

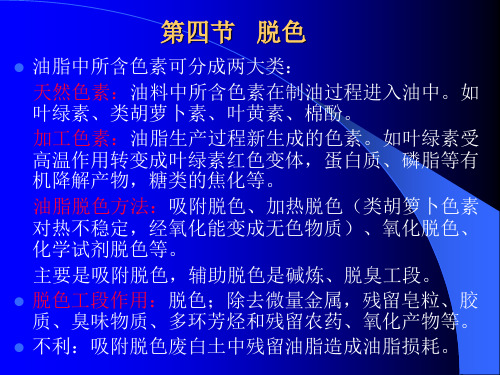

• 油脂中色素有两大类:一类是天然色素—叶绿素、类胡 萝卜素,另一类是油脂在加工或储存过程中产生的非天 然色素—蛋白质、碳水化合物、胶质、磷脂等物质相互 作用的产物和类脂物的氧化产物,比如在蒸馏过程中磷 脂氧化和部分分解变黑;还原糖与磷脂生成类黑素化合 物;着色物质被破坏等。

(粮油加工课件)油脂精炼

2020/7/22

• 2.表面活性剂脱酸——海尔沃本法 • 此法是1963年由瑞典人发明的,海尔沃

本是一种易溶于水,对酸和碱都很稳定 的表面活性剂,学名为二甲基苯磺酸钠, 白色粉末或片状固体。 • 海尔沃本溶液对碱炼时生成的皂脚比对 中性油有更大的溶解能力,因此,在碱 炼时可优先溶解皂脚,减少了中性油的 损失,此法对精炼高酸价油尤为有利。

毛油酸价 >3 3~5

碱液浓度 10 11 (°Be)

5~7 7 ~10 10

1214 ຫໍສະໝຸດ 62020/7/22• ①低温浓碱法 (以棉籽油为例) • 先将毛油泵入锅中,调整温度至

20~30℃,通常加入量不超过锅容量的2/3, 取样化验酸价确定加碱量,然后将 20~25°Be的碱液在5~10分钟内加完,并 在60转/分条件下搅拌20~60分钟,当皂粒 形成时,开始升温(1℃/分),并减速搅 拌(30转/分),当温度达60℃时,静置 10~16小时,放出有脚,将油冷却到 20~25℃,经过滤后得脱酸油。

2020/7/22

(三)脱酸

• 脱酸即脱去油里所含的游离脂肪酸。但 脱酸工序中还能脱去一部分色素,全部 脱去油中的残留胶质,并能脱掉一部分 残留农药、黄曲霉毒素和硫,这对提高 油的食用品质大有益处。

• 脱酸的方法有很多种:碱炼法、蒸馏脱 酸法、泽尼斯脱酸法、海尔沃本法和混 合油脱酸法等。

2020/7/22

2020/7/22

二、油脂精炼的方法及原理

• 油脂精炼的方法大体上可分为机械法、 化学法和物理化学法三大类。

• 具体可分为除机械杂质、脱胶、脱酸、 脱色、脱臭、脱蜡及冬化等工序 。

2020/7/22

• 1 .除机械杂质:利用机械法,用过滤 或离心法使机械杂质与油分离。

• 2.表面活性剂脱酸——海尔沃本法 • 此法是1963年由瑞典人发明的,海尔沃

本是一种易溶于水,对酸和碱都很稳定 的表面活性剂,学名为二甲基苯磺酸钠, 白色粉末或片状固体。 • 海尔沃本溶液对碱炼时生成的皂脚比对 中性油有更大的溶解能力,因此,在碱 炼时可优先溶解皂脚,减少了中性油的 损失,此法对精炼高酸价油尤为有利。

毛油酸价 >3 3~5

碱液浓度 10 11 (°Be)

5~7 7 ~10 10

1214 ຫໍສະໝຸດ 62020/7/22• ①低温浓碱法 (以棉籽油为例) • 先将毛油泵入锅中,调整温度至

20~30℃,通常加入量不超过锅容量的2/3, 取样化验酸价确定加碱量,然后将 20~25°Be的碱液在5~10分钟内加完,并 在60转/分条件下搅拌20~60分钟,当皂粒 形成时,开始升温(1℃/分),并减速搅 拌(30转/分),当温度达60℃时,静置 10~16小时,放出有脚,将油冷却到 20~25℃,经过滤后得脱酸油。

2020/7/22

(三)脱酸

• 脱酸即脱去油里所含的游离脂肪酸。但 脱酸工序中还能脱去一部分色素,全部 脱去油中的残留胶质,并能脱掉一部分 残留农药、黄曲霉毒素和硫,这对提高 油的食用品质大有益处。

• 脱酸的方法有很多种:碱炼法、蒸馏脱 酸法、泽尼斯脱酸法、海尔沃本法和混 合油脱酸法等。

2020/7/22

2020/7/22

二、油脂精炼的方法及原理

• 油脂精炼的方法大体上可分为机械法、 化学法和物理化学法三大类。

• 具体可分为除机械杂质、脱胶、脱酸、 脱色、脱臭、脱蜡及冬化等工序 。

2020/7/22

• 1 .除机械杂质:利用机械法,用过滤 或离心法使机械杂质与油分离。

《粮油加工技术》――植物油脂的精炼和深加工PPT课件

甘油三酯和游离脂肪酸相对挥发度的不同,在高温、

高真空下进行水蒸汽蒸馏,使游离脂肪酸与低分子

物质随着蒸汽一起排出,这种方法适合于高酸价油

脂。

优点

不用碱中和,中性油损失少;辅助材料消耗少,降 低废水对环境的污染;工艺简单,设备少,精炼率 高;同时具有脱臭作用;成品油风味好。但由于高 温蒸馏难以去除胶质与机械杂质,所以蒸馏脱酸前 必先经过过滤、脱胶程序。对于高酸价毛油,也可 采用蒸馏与碱炼相结合的方法。

1、对吸附剂的要求

吸附力强,选择性好,吸油率低,对油脂不发生化 学反应,无特殊气味和滋味以及价格低,来源丰富

2、吸附剂种类

天然漂土:主要成分为SiO2,其次为Al2O3 活性白土:硅酸铝 1~3%(广泛使用)

活性炭:0.3%(活性炭:活性白土=1 : 10~20)

(二)吸附原理

1、吸附剂的表面性

吸附剂的颗粒很小, 可获得大的表面能

内盐式 水化式

R1

R2

PO-OCH2CH2N(CH3)3 O

R1

R2

PO-OCH2CH2N(CH3)3

OH

OH

H2O

影响因素 1、加水量的影响

在有适量水的情况下, 才能形成稳定的水化脂 质双分子层结构,坚实 如絮凝胶颗粒。

加水量(m)与粗油胶质含量(W)的关系

低温水化(20~30℃)m=(0.5~1)W 中温水化(60~65℃)m=(2~3)W 高温水化(85~95℃)m=(3~3.5)W

(二)水分

水分杂质的存在,使油脂颜色较深,产生异 味,促进酸败,降低油脂的品质及使用价值,不 利于其安全储存,工业上常采用常压或减压加热 法除去。

(三)胶溶性杂质

杂质

这类杂质以极小的微粒状态分散在油中,与油 一起形成胶体溶液,主要包括磷脂、蛋白质、糖 类、树脂和黏液物等,其中最主要的是磷脂。磷 脂是一类营养价值较高的物质,但混入油中会使 油色变深暗、混浊。磷脂遇热(280℃)会焦化发 苦,吸收水分促使油脂酸败,影响油品的质量和 利用。

第六章 油脂精炼2PPT课件

的挥发性分解物、小分子量多环芳烃、残留农药等。 改善油脂风味和色泽,提高油脂烟点,提高油脂稳

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

《植物油脂的加工》PPT课件

蛋白质:20%~30%

大豆

油菜籽

花生

含仁率:65%~ 75%

含油40%~50% 含蛋白质25%~30%

葵花籽

含油29%~30% 含壳30%~40% 仁中含油45%~55%

全仔含油 45%~54% 含 壳 22% 仁中含蛋白质21%~31%

芝麻

含油率 45%~63%

其中含油酸43% 含亚油酸43%

凡植物种籽或粮食加工副产物中含油率达 20%以上,具备工业提取价值的统称为植物油 料。

(一)油料种籽的主要化学成分

由于植物油料的品种、产地、气候、栽培技术及贮藏条件不同,它们的化学 成分亦有很大差别。其主要包括油脂、蛋白质与碳水化合物及其他多种微量成分, 如磷脂、灰分、色素、有机酸以及蜡质、葡萄糖苷等。 1 油脂 油脂又称脂肪,是油和脂两者的合称。其主要化学成分为三甘油酯类。 油脂的性质可用酸价、碘价、皂化价来表示。

油料清理是指利用各种清理设备去除油料中所含杂质的工序的总称。

目的 出油率降低 、油色加深 、沉淀物过多 、饼粕质量较差 、生产设备效率下

降、生产环境恶劣等。

要求

✓ 清理后油料不得含有石块、铁杂、绳头、蒿草等大型杂质。 ✓ 油料中总杂质含量及杂中含油料量应符合规定 • 花生、大豆含杂量不得超过0.1%; • 棉子、油菜子、芝麻含杂量不得超过0.5%; • 花生、大豆、棉子清理下脚料中含油料量不得超过O.5%, • 油菜子、芝麻清理下脚料中含油料量不得超过1.5%。

(5)气流冲击法 借助于高速气流将油料与壳碰撞,使油料 皮壳破碎。

• 仁壳分离的方法主要有筛选和风选2种。

3 油料的破碎

油料破碎的一般要求是颗粒度均匀、不出油、不成团、粉末少而不挤 出油脂。

油脂精炼课件

使胶粒絮凝紧密,降低絮团含油,加速沉降。

22/09/04

油脂精炼*

7

2是有一定数量的游离脂肪酸,其 量取决于油料的质量。种籽的不成熟性,种籽 的高破损性等,乃是造成高酸值油脂的原因, 尤其在高水分条件下,对油脂保存十分不利, 这样会使得游离酸含量升高,并降低了油脂的 质量,使油脂的食用品质恶化。脱酸的主要方 法为碱炼和蒸馏法。蒸馏法又称物理精炼法, 应用于高酸值、低胶质的油脂精炼。这里主要 介绍碱炼法。

22/09/04

油脂精炼*

23

2021/6/24

六、脱 臭

各种植物油都有它本身特有的风味 和滋味,经脱酸,脱色处理的油脂中还 会有微量的醛类、酮类、烃类、低分子 脂肪酸、甘油酯的氧化物以及白土、残 留溶剂的气味等,除去这些不良气味的 工序称脱臭。

22/09/04

油脂精炼*

24

2021/6/24

脱臭方法

22/09/04

油脂精炼*

27

2021/6/24

2、操作压力

脂肪酸及臭味组分在一定的压力下 具有相应的沸点,随着操作压力的降低 而降低。操作压力对完成汽提脱臭的时 间也有重要的影响,在其他条件相同的 情况下压力越低,需要的时间也就越短。 蒸馏塔的真空度还与油脂的水解有关联, 如果设备真空度高,能有效的避免油脂 的水解所引起的蒸馏损耗,并保证获得 低酸值的油脂产品。生产中一般为300— 400Pa,即2—3mmHg的残压。

脱臭的方法有真空汽提法、气体吹 入法、加氢法等。最常用的是真空汽提 法,即采用高真空、高温结合直接蒸汽 汽提等措施将油中的气体成分蒸馏除去。

22/09/04

油脂精炼*

25

2021/6/24

脱臭机理

脱臭的机理是基于相同条件下,臭 味小分子组分的蒸汽压远大于甘三酯的 蒸汽压,即臭味物质更容易挥发。因此 应用水蒸气蒸馏的原理进行汽提脱臭。 水蒸气蒸馏脱臭的原理,系水蒸气通过 含有臭味组分的油脂时,汽-液表面相接 触,水蒸气被挥发的臭味组分所饱和, 并按其分压的比率逸出,从而达到了脱 除臭味组分的目的。

22/09/04

油脂精炼*

7

2是有一定数量的游离脂肪酸,其 量取决于油料的质量。种籽的不成熟性,种籽 的高破损性等,乃是造成高酸值油脂的原因, 尤其在高水分条件下,对油脂保存十分不利, 这样会使得游离酸含量升高,并降低了油脂的 质量,使油脂的食用品质恶化。脱酸的主要方 法为碱炼和蒸馏法。蒸馏法又称物理精炼法, 应用于高酸值、低胶质的油脂精炼。这里主要 介绍碱炼法。

22/09/04

油脂精炼*

23

2021/6/24

六、脱 臭

各种植物油都有它本身特有的风味 和滋味,经脱酸,脱色处理的油脂中还 会有微量的醛类、酮类、烃类、低分子 脂肪酸、甘油酯的氧化物以及白土、残 留溶剂的气味等,除去这些不良气味的 工序称脱臭。

22/09/04

油脂精炼*

24

2021/6/24

脱臭方法

22/09/04

油脂精炼*

27

2021/6/24

2、操作压力

脂肪酸及臭味组分在一定的压力下 具有相应的沸点,随着操作压力的降低 而降低。操作压力对完成汽提脱臭的时 间也有重要的影响,在其他条件相同的 情况下压力越低,需要的时间也就越短。 蒸馏塔的真空度还与油脂的水解有关联, 如果设备真空度高,能有效的避免油脂 的水解所引起的蒸馏损耗,并保证获得 低酸值的油脂产品。生产中一般为300— 400Pa,即2—3mmHg的残压。

脱臭的方法有真空汽提法、气体吹 入法、加氢法等。最常用的是真空汽提 法,即采用高真空、高温结合直接蒸汽 汽提等措施将油中的气体成分蒸馏除去。

22/09/04

油脂精炼*

25

2021/6/24

脱臭机理

脱臭的机理是基于相同条件下,臭 味小分子组分的蒸汽压远大于甘三酯的 蒸汽压,即臭味物质更容易挥发。因此 应用水蒸气蒸馏的原理进行汽提脱臭。 水蒸气蒸馏脱臭的原理,系水蒸气通过 含有臭味组分的油脂时,汽-液表面相接 触,水蒸气被挥发的臭味组分所饱和, 并按其分压的比率逸出,从而达到了脱 除臭味组分的目的。

[工学]第六章油脂精炼2

![[工学]第六章油脂精炼2](https://img.taocdn.com/s3/m/40653bcf172ded630b1cb6c2.png)

第三节 油脂脱酸(Oil deacidify)

主要内容 一、碱炼脱酸 二、其他脱酸方法

一、 碱炼脱酸

(一)碱炼脱酸的基本原理及作用 (二)影响碱炼效果的因素 (三)碱炼损耗及碱炼效果 (四)碱炼脱酸工艺 (五)碱炼脱酸设备

(一)碱炼脱酸的基本原理及作用

1、中和反应 (1)烧碱中和游离脂肪酸: RCOOH + NaOH === RCOONa + H2O (2)钠皂为表面活性物质: 吸附其他杂质形成皂脚与油脂分离。 ( 3)磷脂、棉酚与烧碱中和皂化反应形成皂脚。 (4)少量中性油皂化: 引起油脂精炼损耗增加。

3、操作温度

(1)初温:加碱时粗油温度,低温避免中性油 皂化。 (2)终温:反应后油-皂粒明显分离时,释放 出中性油,并利于油-皂粒的分离所达到的最 终油温。 (3)升温速度:自油-皂粒明显分离至终温的 速度。 一般1℃/分为宜。 (4)间歇式操作:高温淡碱,低温浓碱。 (5)离心机连续操作:分离温度一般80~90℃。 加碱混合温度一般为50℃左右。

4、操作时间 操作时间影响主要表现在中性油皂化损失和综合 脱杂效果。接触时间愈长,中性油被皂化的机率愈 大;但有利于其他杂质的脱除及油色的改善 5、混合与搅拌 混合或搅拌的强度要强烈,以使碱液在油相中高 度分散。 为增进碱液与游离脂肪酸的相对运动,使皂膜尽 快脱离碱滴,同时又要避免皂膜过度分散而引起乳 化,促进皂粒絮凝,混合与搅拌强度要温和。 间歇式碱炼,混合时转速为60 r/min,反应时 30~15 r/min。 连续式碱炼,混合时采用高强度混合器,之后在 慢速反应罐中进行反应。

② 超量碱: 为了弥补理论碱量在分解和凝聚其他杂质、皂化 中性油以及被皂膜包容所引起的消耗。 a、间歇式超碱量: 一般为油量的0.05%~0.25%,质量劣变的粗油 可控制在0.5%以内; b、连续式的超碱量: 一般为10%~50%的理论碱量。 c、超量碱的确定的原则: 必须根据粗油品质、精油质量、精炼工艺及精炼 损耗等综合进行平衡;可由小样试验确定。

主要内容 一、碱炼脱酸 二、其他脱酸方法

一、 碱炼脱酸

(一)碱炼脱酸的基本原理及作用 (二)影响碱炼效果的因素 (三)碱炼损耗及碱炼效果 (四)碱炼脱酸工艺 (五)碱炼脱酸设备

(一)碱炼脱酸的基本原理及作用

1、中和反应 (1)烧碱中和游离脂肪酸: RCOOH + NaOH === RCOONa + H2O (2)钠皂为表面活性物质: 吸附其他杂质形成皂脚与油脂分离。 ( 3)磷脂、棉酚与烧碱中和皂化反应形成皂脚。 (4)少量中性油皂化: 引起油脂精炼损耗增加。

3、操作温度

(1)初温:加碱时粗油温度,低温避免中性油 皂化。 (2)终温:反应后油-皂粒明显分离时,释放 出中性油,并利于油-皂粒的分离所达到的最 终油温。 (3)升温速度:自油-皂粒明显分离至终温的 速度。 一般1℃/分为宜。 (4)间歇式操作:高温淡碱,低温浓碱。 (5)离心机连续操作:分离温度一般80~90℃。 加碱混合温度一般为50℃左右。

4、操作时间 操作时间影响主要表现在中性油皂化损失和综合 脱杂效果。接触时间愈长,中性油被皂化的机率愈 大;但有利于其他杂质的脱除及油色的改善 5、混合与搅拌 混合或搅拌的强度要强烈,以使碱液在油相中高 度分散。 为增进碱液与游离脂肪酸的相对运动,使皂膜尽 快脱离碱滴,同时又要避免皂膜过度分散而引起乳 化,促进皂粒絮凝,混合与搅拌强度要温和。 间歇式碱炼,混合时转速为60 r/min,反应时 30~15 r/min。 连续式碱炼,混合时采用高强度混合器,之后在 慢速反应罐中进行反应。

② 超量碱: 为了弥补理论碱量在分解和凝聚其他杂质、皂化 中性油以及被皂膜包容所引起的消耗。 a、间歇式超碱量: 一般为油量的0.05%~0.25%,质量劣变的粗油 可控制在0.5%以内; b、连续式的超碱量: 一般为10%~50%的理论碱量。 c、超量碱的确定的原则: 必须根据粗油品质、精油质量、精炼工艺及精炼 损耗等综合进行平衡;可由小样试验确定。

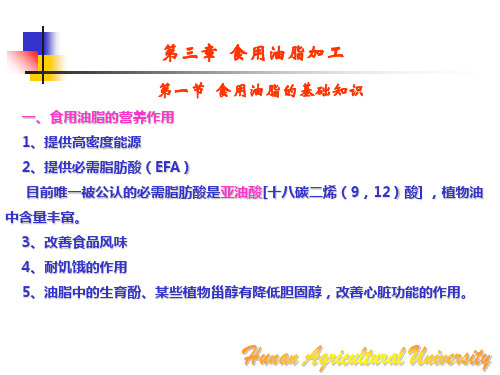

第3章食用油脂加工PPT课件

2、油脂的化学性质 (1)油脂的水解 酸价——中和一克油脂样品中的游离脂肪酸所需KOH的毫克数。酸价低 说明甘油三酸酯分解少,油脂品质好。酸价是衡量油脂新鲜程度的指标。 中和值——中和一克脂肪酸所需KOH的毫克数。 (2)油脂的皂化 用碱把油脂分解为肥皂和甘油的反应叫做皂化。 皂化值——使一克油脂(包括甘油三酸酯,游离脂肪酸以及其它类脂) 完全皂化所需的KOH毫克数。

四. 黄油 黄油是以牛乳或奶油为原料,经搅拌炼压而成的油中水型(W/O)

粘稠乳化乳脂肪。 五. 人造黄油(Margarine) 人造黄油:是可塑性或液态乳化状食品,主要是油中水型(W/O),

原则上由食用油脂加工而成,这种食用油脂不是从乳中提取的。 人造黄油应具有下列特征:①人造黄油是可塑性的食品或是液态的乳

(3)搅拌速度 搅拌的作用使碱液与油充分混合,以利于中和反应加速,进行完全。

同时使中性油不被局部皂化。中和反应之后,较慢搅拌有利于絮凝。

(4)中和用碱及其用量 A、中和用碱 中和剂有: NaOH、Na2CO3和KOH等。Na2CO3易造成溢锅和脱色 效果差,KOH价高且形成的皂脚过软分离困难。生产上普遍使用NaOH。 B、碱的用量 用碱量=理论碱+超量碱 酸价:中和1克油脂试样中所含的游离脂肪酸所需的KOH的毫克数。是 衡量油脂新鲜程度的指标。 因此,用KOH表示时,理论碱(mg)=油重(g)×酸值 用NaOH表示时,理论碱(mg)=0.713×油重(g)×酸值

七、脱蜡 1、脱蜡的基本原理

根据蜡与油脂的溶点差及蜡在油脂中的溶解度随温度降低而变小的 特性,通过冷却析出晶体蜡,经过滤或离心分离而达到蜡油分离目的。

2、脱蜡工艺 常规脱蜡法—冷冻结晶

第四节 油脂食品及加工

一. 烹饪油(COOK OIL) 也叫煎炸油。对其要求主要有: 1、颜色金黄色,气味好,使制作出的食品具有美好而稳定的气味和滋味。 2、烟点高,发烟少,热稳定性好。这是最基本而又是最重要的特性要求。 3、要有良好的保存性能。 烹饪油一般采用猪油,粗茶油,粗橄榄油和三脱以上的精炼油。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原理:毛油中的磷脂是多种含磷类脂的混合物,它主要有水化

•

• 磷酸的加入,使酸价升高,中和时的用碱 量和损耗增加。 • 有下列计算公式供参考: • 磷酸(KG/H)=3K*G*P • K:P≤150PPM,K =1.0 ; • P>150PPM,K=1.5 • G—流量(KG/H) P—非水化磷含量 (PPM)

CH2—O—C—R3

油脂水解后游离脂肪酸含量增加,酸价升高,会产 生刺激性气味而影响油脂风味。油脂水解后烟点降低。 油脂中的游离脂肪酸的含量,可以用酸值来表示。 酸值:指中和1g油脂中的游离脂肪酸所需要的氢氧化钾的 毫克数。也可以直接采用脂肪酸的含量(质量分数)表 示。由于油脂中游离脂肪酸的种类较多,因此应根据不 同油脂的特点,以其中所含主要的游离脂肪酸为代表来 表示其含量。对于一般的植物油,习惯上多用油酸的质 量分数表示,它和酸值的关系为: 油酸(%)=酸值*0.5

工艺过程

精炼工艺流程 磷酸、碱

毛油

过滤 白土

脱胶、脱酸 三级豆、罐区

加热 脱胶油 脱臭

离心分离 皂脚

干燥 冷却 一级油

脱色

过滤

脱色油

加热

废白土

蒸汽

• 碱炼就是指: 脱胶工段 脱酸工段

脱胶工段

• 毛植物油通常含有影响油品的副产品,如磷脂、胶体和其 他一些影响后续工段处理的物质。这些物质需要除去。 磷脂(HP)和非水化磷脂(NHP)。水化时,在水、加热、 搅拌的作用下,磷脂吸水膨胀,胶粒逐渐合并长大,最后 絮凝成大的胶团,再借助重力和离心力的作用,使油脚与 油脂分离。 对于非水化磷脂较高的油采用酸化,利用磷酸,通过改变 非水化磷脂的结构使其转化成水化磷脂,然后再加水,一 般在加碱脱酸过程中会生成脂肪酸钠皂,具有很强的吸附 能力,也能吸附一部分磷脂。

脱酸(碱炼)工段 原理:是用碱中和毛油中的游离脂肪酸,使生成肥皂后将

其析出分离的一种精炼方法,并同时除去部分其他杂质。 最常用的碱液是烧碱溶液。 主要反应式如下:RCOOH+NaOH =RCOONa+H2O • 除了中和反应(化学反应)外,还有某些物理化学作用。 • 1、氢氧化钠中和毛油中游离脂肪酸,形成不易溶解的皂 脚。 • 2、皂脚具有很强的吸附力。 • 碱炼所生成的皂脚内含有相当数量的中性油,同时中性 油可能被皂化,因此碱炼损耗较高,占整个损耗的7080%。损耗的高低与油的品质有关,如酸价、磷含量等。

物理精炼的原理是利 用水蒸汽蒸馏在负压 下将游离脂肪酸蒸馏、 汽提出来。 对于棕榈油、椰子油 等磷脂含量低的油脂 我们通常采用物理精 炼法,也就只采用脱 色和脱臭工段。

油中的杂质

• 油脂的附带成份、品种很多,对油脂的质量有很 大的影响,不利于储存。主要可分为以下三类: • 1、 不溶性固体杂质:包括泥沙、饼粕残渣、金 属、纤维等固体杂质;还包括在精炼过程中形成 的不溶性物质,如油脚、皂脚、白土、催化剂及 冷却结晶而析出的蜡脂等。 • 2、 胶溶性杂质:主要是脂肪酸、甾醇、生育酚、 磷脂、色素、维生素、棉酚、蜡、谷维素、黄曲 霉毒素等。 • 3、 挥发性杂质:包括水分、醇类、烃类溶剂、 臭味组分等。

加碱条件

• 加碱量:看是否反应完全为准。如加碱量不足, 反应不完全、中和油酸价高、皂脚絮凝不好、分 离困难;反之,加碱量过多,中性油皂化、皂脚 干,中和油损耗大。 • 皂脚呈碱性;根据碱炼油的酸价,调整加碱量。 • 计算公式如下: • 连续式:Q=K*0.713*AV*Q。/(x%*ρ), K值一 般取1.1-1.3。 • 超碱量主要与毛油品种、色泽、杂质含量及油品 质量、工艺设备有关。

磷脂含量和磷含量的关系 磷含量:200ppm(百万) 磷脂含量(%) =磷含量*26.31/10000*100 =200*26.31/10000=0.5262% 26.31--每毫克磷相当于磷脂的毫克数; 毛豆油:800ppm 中和油:10-20ppm 脱色油:5-10ppm 脱臭油:2ppm

• 我们常说的油脂中的磷脂实际上是一系列含磷的 结构类似物的混合物(包括卵磷脂、脑磷脂、心 磷脂等及磷脂酸、溶血磷脂等),为了简化和质 控检测的需要,通常以含磷量来计,如果要转化 为磷脂含量,就要乘以一个换算系数,即计算公 式中的取经验值26.31。

豆油的碱炼和损 耗

主要内容

• 第一部分 • 第二部分 • 第三部分

什么是碱炼? 酸碱的添加依据? 精炼的损耗?

精炼:

利用工艺加工的方法,使油脂达到符合工业或食用要 求标准的加工过程。

化学精炼的原理是用 碱(NaOH)通过化学 中和作用除去游离脂 肪酸。 对大豆油、菜籽油等 一些磷脂含量高的油 脂我们通常采用化学 精炼法。

• 油脂的水解

在一定条件下,油脂会发生水解反应,生成游离脂肪 酸,二脂肪酸甘油酯、一脂肪酸甘油酯和甘油。多数油 脂只部分地水解,但在适当条件下,也可使其完全水解。

O CH2—O—C—R1 O CH —O—C—R2 CH2—OH O

O

CH2—O—C—R3

+

H2O

CH —O—C—R2 O

+

R1COOH

温度与碱液有关: 碱液浓度高,温度低 碱液浓度低,温度可高 0.713=NaOH/KOH=40/56.1

加碱量 • 连续式:Q=K*0.713*2*FFA%*G/(x%*ρ) • K 超碱量系数 1.1-1.3 不完全中和时可选1 • G 毛油流量 G=25T/H • FFA% 毛油脂肪酸含量 FFA%=1%, 不完全 中和时可按中和的脂肪酸的实际数值计算 • 碱液: x%=30% ρ=1.332kg/l(36。Be’的碱液) • Q=0.713*2*1*25/(30%*1.332)=89.2L/H • 换算成每吨油的用量:89.2L/H÷25T/H=3.6 L/T

磷酸加入量 • 以毛豆油为例,有下列计算公式供参考: • 磷酸(KG/H)=3*K*G*P/1000000 • K:P≤100PPM,K =1.0 ;P>100PPM, K=1.5 • G—毛油流量(KG/H) 25000 KG/H • P—非水化磷脂的磷含量(PPM) 100PPM • 磷酸加入量 =3*1.0*25000*100/1000000=7.5KG/H • • • 其流量:7.5Kg/H÷1.579Kg/L=4.75L/H 每吨油的加入量:4.75L/H÷25T/H=0.19L/T 通常的添加量:0.02—0.1%