插齿滚齿剃齿的误差分析

插齿加工常见误差产生原因及消除方法

插齿加工常见误差产生原因及消除方法一、齿距累积误差较大(一)属于机床方面产生的原因1、工作台和刀架的蜗杆蜗轮副的蜗杆轴向窜动过大;2、工作台和刀架的蜗杆蜗轮副由于长期使用,齿面磨损,导致啮合间隙过大;3、径向进给的丝杆、弹簧在切削加工时弹力不够;4、工作台和刀架体的蜗杆蜗轮副中,尤其蜗轮的齿面有研损现象和齿面有磕碰毛刺;5、工作台主轴与工作台的1:20的圆锥导轨接触过松,工作台主轴在转动时有浮动现象,定心不好;6、让刀不稳定;7、刀架体齿条套筒的镶条松动;8、自动径向进给凸轮的等半径(r79±0.005)部分径向跳动超差;9、插齿刀刀轴φ31.743圆柱面上有拉毛现象,插齿刀在禁固后歪斜或定心不正;10、机床传动链中的零件尤其是工作台蜗轮和刀架蜗轮的精度已丧失;11、机床的几何精度项目中有关项目超差,其中影响较大的有:(1)工作台的端面跳动,(2)工作台锥孔中心线的径向跳动,(3)刀架体刀具主轴定心轴径的径向跳动。

消除方法:1、重新调整蜗杆的轴向窜动,使窜动量在0.003-0.008范围内;2、配磨调整垫片,使蜗杆蜗轮副的啮合间隙在0.02-0.05范围内,必要时修复蜗轮,重配蜗杆;3、调整弹簧力;4、用油石修磨或用刮刀刮削,如损伤较大,可考虑重新滚齿、研齿,以恢复蜗轮的精度,这时应重新配制蜗杆;5、修刮圆锥导轨面,使圆锥导轨面的接触情况硬于平面导轨,且要求接触均匀,修刮时要求以100N左右的力用500mm的撬杠转动工作台时,在旋转一周中应无过轻或过重的感觉;6、调整让刀机构,使让刀量在0.3-0.5的范围内,并且每次让刀的复位精度不大于0.01mm;7、调整镶条;8、重新修磨凸轮使其在0.005范围内;9、用油石磨去拉毛毛刺;10、重新修复蜗轮严重丧失精度时,应考虑更换蜗轮;11、修复工作台和刀架体的相关零件。

(二)属于刀具方面产生的原因1、插齿刀刀齿刃部已钝或有磕碰;2、插齿刀刀齿本身精度不合格;3、插齿刀的基准孔及端面精度超差。

插齿分析与误差解决

1 插 齿 加 工 的 误 差特 性 分 析

插齿 加工 是 指 由插 齿 机 、 插 刀和 齿 坯之 间 作相 对运 动而形 成切 削 , 通 过分析 工艺 要素 , 总结 了插齿 与滚 齿在加 工误 差方 面 的区别 。 ( 1 ) 插齿 的齿 形精 度 和齿 面 粗糙 度 相对 滚 齿 较

4 4

相应措 施 。

成 鱼鳞状 波纹 , 因此 插 齿 的齿 形 精 度 和齿 面粗 糙 度

相 对滚齿 较好 。

( 2 ) 插 齿 的齿 向误 差相 对 滚齿 较 差 。插 齿 时 的

齿 向误 差主要 由插 齿机 主轴 回转轴线 与 工作 台 回转

轴 线 的平 行度 误差 决定 。 由于插齿 刀在作 业时 往复 运 动 的频 率很 高 , 使 得 插 齿 机 刀具 主轴 的往 复运 动 部 分 和让刀 运动部 分 易 于 磨损 , 从 而导 致 插 齿 的齿

随着 齿轮 制造 范 围 的扩 大 , 南 车 戚 墅堰 机 车 车 辆 工艺 研 究所 有 限公 司 自 2 0 0 3年 开始 引 进数 控 插 齿机, 近年来 风 电类 产 品开始批 量化 生产 , 对插齿 的 精 度及 效率要 求也 越来 越高 。展成 法加 工齿轮 中 目 前 最常 用 的是 滚 齿和 插 齿 , 下 面从 操 作 者 的角 度 出 发, 比较 插齿 与滚齿 工艺 , 并对 插齿 加工 的误差 特性 和工艺 系统 的各项 要 素 进 行分 析 , 给 出解 决误 差 的

2 插 齿 误 差 因 素 的分 析 解 决

在插齿 加工 中, 插 齿机 、 插刀 、 夹具 、 齿坯 和切 削 条件 及用量 等共 同构 成 了整 个 工 艺 系统 , 而 加 工 误 差其 实就 是 来 源 于 整 个 工 艺 系 统 中各 项 要 素 的 误 差 。 因此 在平 常生 产 作业 中 , 操 作 者 对 于工 艺 系统

插齿与滚齿工艺特点比较

插齿与滚齿生产质量和精度基本相当,生产率和应用范围等方面又各自有其特点。

现分析比较如下:

一、插齿的加工质量:

1、插齿的齿形精度比滚齿高。

这是因为插齿刀在制造时,可通过精度磨齿机获得精确的渐开线齿形。

2、插齿后的齿面粗糙度值比滚齿小。

其原因是插齿的周进给量通常较小,插齿过程中包络齿面的切削刃数较滚齿多,因而插齿后的齿面粗糙度小。

3、循齿的运动精度比滚齿差。

因为在滚齿时,一般只是滚刀某几圈的刀齿参加切削,件上所有齿槽都是这些刀齿切出的;而插齿时,插齿刀上的各刀齿顺次切削工件各齿槽,而,插齿刀上的齿距累积误差将直接传给被切齿轮;另外,机床传动链的误差使插齿刀麓产生的转角误差,也使得插齿后齿轮有较大的运动误差。

4、插齿的齿向误差比滚齿大。

捆的齿向误差主要决定于插齿机主轴往复运动轨迹与工作台回转轴线的平行度误差。

插齿Z复运动频率高,主轴与套筒的磨损大,因此插齿的齿向误差常比滚齿大。

二、插齿的生产率:

切制模数较大的齿轮时,插齿速度要受插齿刀主轴往复运动惯性币床刚性的制约,切削过程又有空程时间损失,故生产率比滚齿加工要低。

怛在加工小模数、联齿、齿宽窄的齿轮时,插齿生产率会比滚齿高。

三、插齿的应用范围:

从上面分析可知,插齿适合于加工模数小、齿宽较小、工作平蓍要求较高而运动精度要求不太高的齿轮。

尤其适用于加工内齿轮、多联齿轮中的小齿轮、条及扇形齿轮等。

但加工斜齿轮需用螺旋导轨,不如滚齿方便。

齿轮加工中剃齿的误差分析及处理

剃齿 加 工 过 程 中 ,刀 具 与 工 件 间 没 有 传 动 链 , 而 是一种 自由运 动 。剃 齿 对 校 正 被 剃 齿 轮 的各 项 误 差 能力是 不 同的 ,有 些 剃 齿 误 差 能够 校 正 ,有 些 剃 齿误 差基 本 不 能 校 正 ,或 校 正 后 又 转 换 为 以别 的 误 差形 式 出现 。剃齿 是 “自由啮合 ”,无强 制 的分 齿 运 动 ,故分 齿均 匀性 无 法 控 制 。 由 于 剃 前 齿 轮 有 径 向 误差 ,在 开始 剃 齿 时 ,剃 齿 刀 只 能 与 工 件 上 距 旋 转 中心 较远 的齿 廓 作 无 侧 隙 啮合 的剃 削 ,而 与 其 他 齿 则变 成有 齿 侧 间 隙 ,但 此 时无 剃 削作 用 。连 续 径 向 进给,其他齿逐渐与刀齿作无侧 隙啮合。结果齿圈 原有 的径 向跳 动 △F 减 少 了 ,但 齿 廓 的位 置 沿 切 向 发生 了新 的变 化 ,公 法 线 长 度 变 动 量 △F 增 加 。其 转 移 量 的大小 可按 下式计 算 :

合评价齿轮的运动精度时,其合成值  ̄/AFZr+AFZw要 小 于 实测 的 运 动 精 度 。所 以 ,剃 齿 后 出现 齿 轮 公 法 线 长度 变 动 量 超 差 ,并 不一 定 意 味 着 该 齿 轮运 动 精

度 不合 格 。只要 齿 轮 的齿 圈 径 向 跳 动 和 公 法 线 长 度 变 动量 这两个 误 差项 目的实 际误 差 值 之 和 不超 过 两 单 项允 许误 差 之 和 ,即 可认 为该 T 件合 格 。这 就 避 免 了 因单 项误 差超 差就 判断齿 轮报 废而 造成 的损失 。

免这 种 中凹齿 形 的 产生 。 中 凹齿

形是 剃齿 加工 过程 中存在 的主 要 图1 齿形中凹

关于齿轮滚齿误差产生的种类及原因分析

角左 右 对称 ,检 测 出的 齿形 图如 图: { 叶 的l 、2 .【 J j 1 是 刀 刃u的

图2

压 力 角 存在 误 差 ;如 果 左 右不 对 称 .检 洲 出 的齿 形 图 像 l 冬 j : { 中 的 1 、2 ,但 齿形 的方 向 是 平 行 的 .9 1 I J 是 刀 县 刀 口的 压 力 角干 ¨ 机I 术

其 检 测 出的 齿 形 图 的 形状 也 不 同 若 是 l 刳s _ 中的 齿 形 } l l l 线 变 成

s 形 ,则 是加 工 中 刀具和 工 件装 夹 部存在 误差

2 . 2形误 差 产 生的 原 因

图2 中1 、2 主 要是 刀具 的压 力角 偏差 较 大

如果 刀具 的压 力

3 4 ;

I 恤

2 O 1 6 年・ 第1 2 期

在 齿轮 制造工 艺 中.保证齿

轮 齿 部 精 度 的 方 法 有 挤 齿 、 滚

齿 、剃 齿 、磨 齿 、珩 齿 、 研齿 等。一般 小模数 齿轮 只能通过滚 齿 的方 法达 到齿 轮精 度要求 在 滚齿过 程 中,由于存在 刀具 、机

刀刃在切削工件时有时有 多切 、有

时有 少 切 .导 致 实 际 齿 形 从 齿 根到

齿顶一段 低于标准渐开线 .一段 高 于标 准渐 开线 ( 见图 3 中3 )。

技 术 创 新

图5 主 要 是 工件 孔 中心 与 工作 台 刚转 中心 不 重合 ,可 通过 齿 形 图 、跳 动 和 双 啮 合 检 测 出 。压 力 角偏 大 的 位 置 是 双啮 合和 齿 跳 的 高 点 、压 力 角偏 小 的 位 置是 双 啮 合 和 齿 跳 的 低 点 ;且 双 啮 合 和齿 跳 的 高 、低 点 误 差 大 ( 垂 直 中心 线 的 上 下位 置 齿 形 ),

剃齿精加工齿轮分析

剃齿加工分析剃齿加工是齿轮的一种精加工方法,它加工精度高,表面粗糙度好,生产效率高,因而得到很广泛的应用。

不过在剃齿加工中存在的误差长期以来是关心的研究的一个方面,本文从剃齿中齿形和齿向的两个方面误差产生原因及采取的措施作一些分析。

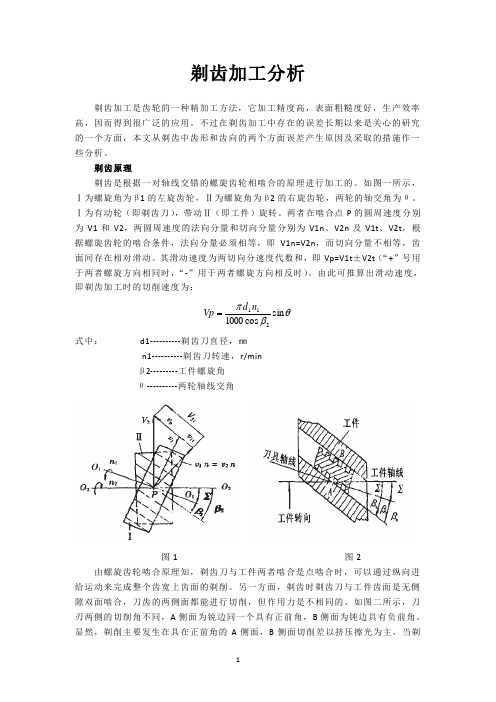

剃齿原理剃齿是根据一对轴线交错的螺旋齿轮相啮合的原理进行加工的。

如图一所示,Ⅰ为螺旋角为β1的左旋齿轮,Ⅱ为螺旋角为β2的右旋齿轮,两轮的轴交角为θ。

Ⅰ为有动轮(即剃齿刀),带动Ⅱ(即工件)旋转。

两者在啮合点P 的圆周速度分别为V1和V2,两圆周速度的法向分量和切向分量分别为V1n 、V2n 及V1t 、V2t ,根据螺旋齿轮的啮合条件,法向分量必须相等,即V1n=V2n ,而切向分量不相等,齿面间存在相对滑动。

其滑动速度为两切向分速度代数和,即Vp=V1t ±V2t (“+”号用于两者螺旋方向相同时,“-”用于两者螺旋方向相反时)。

由此可推算出滑动速度,即剃齿加工时的切削速度为:θβπsin cos 1000211n d Vp =式中: d1----------剃齿刀直径,㎜n1----------剃齿刀转速,r/minβ2---------工件螺旋角θ----------两轮轴线交角图1 图2 由螺旋齿轮啮合原理知,剃齿刀与工件两者啮合是点啮合时,可以通过纵向进给运动来完成整个齿宽上齿面的剃削。

另一方面,剃齿时剃齿刀与工件齿面是无侧隙双面啮合,刀齿的两侧面都能进行切削,但作用力是不相同的。

如图二所示,刀刃两侧的切削角不同,A 侧面为锐边同一个具有正前角,B 侧面为钝边具有负前角。

显然,剃削主要发生在具在正前角的A 侧面,B 侧面切削差以挤压擦光为主,当剃齿刀反向旋转时,两侧刀刃所起的作用随之变换。

剃齿原理(1)齿形误差生产实践表明,采用理论正确的渐开线齿形的剃齿刀,不能剃出准确的渐开线齿形的齿轮,它经常会在节圆附近出现齿形中凹,如图3a所示,凹入深度0.03㎜左右,通常称“齿形中凹”现象,即中凹误差。

剃齿误差分析

剃齿误差

1 剃齿精度及其误差变化

由于剃齿的痕迹是沿轮齿的横方向,因此可以修正掉剃前切齿的刀痕,修正工件的齿形和齿向误差。

当剃齿刀的齿不固定在与工件某一齿相啮合时,还能较好地修正工件的齿距误差。

但是,由于剃齿时不存在强制性的啮合运动,不能将工件左、右啮合线上大小相等、方向相反的误差消除,所以剃齿不能修正工件的周节累积误差,对其他误差的修正能力也有限,而且剃齿精度很大程度上取决于剃前工件的加工精度。

通常,剃前工件的精度只能比剃后要求的精度低一级,并应具有较小的周节累积误差。

在相同的条件下,剃齿后斜齿轮的精度通常高于直齿轮,因此在精度要求相同时,剃前直齿轮的精度应高于剃前斜齿轮。

滚齿机加工误差分析

制造 精度 安装 精度 直槽滚刀非 轴向性误差

滚刀齿形 角误差

滚刀轴向 齿距误差

机床蜗杆 副齿距误 差过大 调整 精度 工作台 水平 刀对中 不好 刃磨时 产生导 程误差

滚刀和刀 轴间隙大

滚刀分度圆柱 对内孔轴心线 径向圆跳动误 差

滚刀端面与 孔轴线不垂 直 刀杆径向圆 跳动太大

滚刀和刀轴 间隙大 顶尖 立柱 导轨 制造 精度

滚刀轴向 齿距误差

垫圈两端 面不平行 前面刃磨产生 较大的前角

滚刀容屑槽 槽距误差

安装 精度

滚刀齿形 角误差

滚刀径 向圆跳 动量大

滚刀未 紧而产 生振动 分度蜗轮精 度过低

滚齿加工 误差原因

顶尖 定位

工作台圆形 导轨磨损

中心孔 滚刀磨 损 工作台 蜗杆副 有间隙 滚刀轴 向窜动 分度蜗轮与 工作太圆形 导轨不同轴 调整 技术 夹具定位 面精度 表面粗糙 度差 进给丝杠 有间隙 滚刀轴 径向圆 跳动大 刀架导轨 与刀架间 有间隙 齿坯 偏心 顶尖

提高齿坯基 准面精度

齿距累积 误差超差

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

★★★★★插齿★★★★★插齿误差产生原因及消除方法见表01

表01 插齿时产生误差的原因与消除方法

(续表01)

★★★★★滚齿★★★★★滚齿误差产生原因及消除方法见表02

表02 滚齿误差产生原因及消除方法

(续表02)

★★★★★剃齿★★★★★剃齿轮齿接触的偏差及其修正方法见表03

表03 轮齿接触的偏差及其修正方法

剃齿误差产生原因及其消除方法见表04

表04 剃齿误差产生原因及其消除方法

(续表04)

磨齿

典型磨齿机的磨齿误差和纠正方法如下:

1) 蜗杆砂轮磨齿机(YE7272—AZA):齿形误差(见表30)和齿向误差(表31)。

表30 齿形误差

表31 齿向误差

2)锥面砂轮磨齿机(Y7163、ZSTZ630C2)见表32

表32 锥面砂轮磨齿机的缺陷项目、原因及纠正措施

3)大平面砂轮磨齿机见表33

表33 大平面砂轮磨齿机的缺陷项目

4)蝶形砂轮磨齿机(Y7032A、SD32X、HSS30BC) 表34

表34 蝶形砂轮磨齿机的缺陷项目

锥齿轮加工误差分析

表35 误差原因及消除。