练习二 创建柔性体并进行刚柔耦合仿真分析

刚柔耦合机械系统动态特性仿真与分析

刚柔耦合机械系统动态特性仿真与分析近年来,随着科技的不断发展和机械工程领域的进步,刚柔耦合机械系统逐渐成为了研究热点。

刚柔耦合机械系统由刚性部分和柔性部分组成,刚性部分负责传递力量和实现运动控制,而柔性部分则通过弹性变形来减小冲击和振动。

动态特性仿真与分析的研究,可以帮助我们更好地了解刚柔耦合机械系统的运动规律和优化设计。

刚柔耦合机械系统是一个复杂且多变的系统,因此进行仿真和分析是必不可少的一步。

在进行仿真前,我们需要建立系统的数学模型。

数学模型可以描述系统的运动方程和力学关系,是进行仿真与分析的基础。

通过数学模型,我们可以对系统的动态特性进行定量描述,如自然频率、振型等。

一种常见的建模方法是基于有限元分析(FEA)。

FEA可以将复杂的几何结构离散为许多小的有限元,通过求解有限元的位移和变形来分析整体系统的动态响应。

对于刚柔耦合机械系统而言,我们可以将刚性部分建模为刚体,柔性部分建模为弹簧或梁。

通过选择合适的单元类型和约束条件,可以模拟系统在不同载荷下的振动响应和应力分布。

在进行仿真分析时,需要考虑到系统的初始条件和边界条件。

初始条件包括系统的初始位置、速度和加速度等。

边界条件则包括约束和外部施加力等。

通过改变这些条件,我们可以研究系统在不同工况下的响应情况。

例如,可以研究系统在不同频率下的共振现象和应力集中情况,以评估系统的可靠性和安全性。

刚柔耦合机械系统的动态特性仿真与分析可以帮助我们优化系统设计和改进产品性能。

通过仿真,我们可以在不同参数和条件下评估系统的响应,从而提供优化设计方案的依据。

例如,在设计机器人手臂时,我们可以通过仿真分析手臂的振动频率和振幅,进而改进结构和材料的选择,以提高手臂的工作稳定性和精度。

此外,仿真和分析还可以帮助我们预测系统的故障和损坏。

通过分析系统在不同载荷下的应力和变形分布,我们可以评估系统的强度和刚度,以判断系统是否会发生破坏性失效。

这对于预防事故和优化维护策略具有重要意义。

刚柔耦合仿真分析流程及要点

本文主要介绍使用SolidWorks、HyperMesh、ANSYS和ADAMS软件进行刚柔耦合动力学分析的主要步骤。

一、几何建模在SolidWorks中建立几何模型,将模型调整到合适的姿态,保存。

此模型的姿态不要改动,否则以后的MNF文件导入到ADAMS中装配起来麻烦。

二、ADAMS动力学仿真分析将模型导入到ADAMS中进行动力学仿真分析。

为了方便三维模型的建立,SolidWorks中是将每个零件单独进行建模然后在装配模块中进行装配。

这一特点导致三维模型导入到ADAMS软件后,每一个零件都是一个独立的part,由于工作装置三维模型比较复杂,因此part数目也就相应的比较多,这样就对仿真分析的进行产生不利影响。

下面总结一下从三维建模软件SolidWorks导入到ADAMS中进行机构动力学仿真的要点。

(1)首先在SolidWorks中得到装配体。

(2)分析该装配体中,至U底有几个构件。

(3)分别隐藏其他构件而只保留一个构件,并把该构件导出为*.x_t格式文件。

(4)在ADAMS中依次导入各个*.x_t文件,并注意是用part的形式导入的。

(5)对各个构件重命名,并给定颜色,设置其质量属性。

(6)对于产生相对运动的地方,建议先在此处创建一个marker,以方便后面的操作。

否则,三维模型进入ADAMS后,线条繁多,在创建运动副的时候很难找到对应的点。

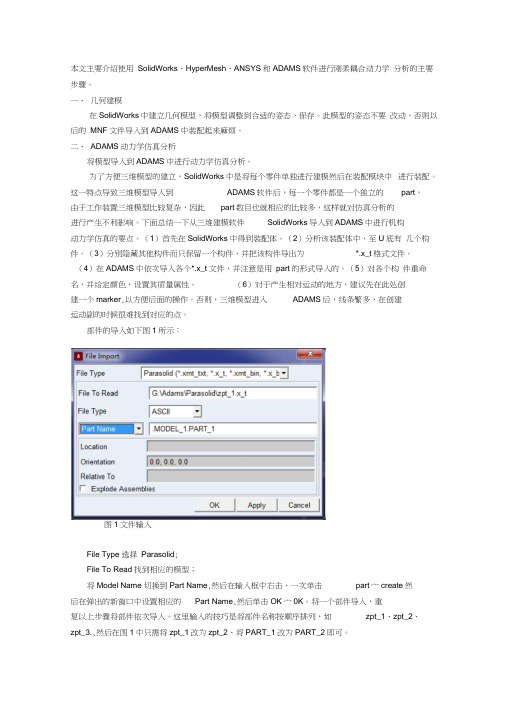

部件的导入如下图1所示:图1文件输入File Type 选择Parasolid;File To Read找到相应的模型;将Model Name 切换到Part Name,然后在输入框中右击,一次单击part宀create然后在弹出的新窗口中设置相应的Part Name,然后单击OK宀0K。

将一个部件导入,重复以上步骤将部件依次导入。

这里输入的技巧是将部件名称按顺序排列,如zpt_1、zpt_2、zpt_3.,然后在图1中只需将zpt_1改为zpt_2、将PART_1改为PART_2即可。

刚柔耦合柔性机械手二阶理论精准建模及实验研究

刚柔耦合柔性机械手二阶理论精准建模及实验研究赵燕;阮成明;王松伟【摘要】Based on dynamic boundary conditions and three deformation theories,a precise dynamics model of double-joint flexible manipulators with pseudo-modal method and Lagrangian method was established by Euler-Bernoulli beam model.Influences of the dynamic boundary conditions and deformation theory on theoretical modeling accuracy of the double-joint flexible manipulators were analyzed according to theoretical simulation results.It is verified that the model of rotating free beam is closer to the actual working conditions,by comparisons of double-joint flexible manipulator's modal frequencies of the experimental results and those from the theoretical model under different dynamic boundary conditions.%基于动边界条件和三种变形理论,选取Euler-Bernoulli梁模型,采用假想模态法并结合拉格朗日方程建立了双关节柔性机械手的精淮动力学模型.根据理论计算仿真结果分析了动边界条件和变形理论对双关节柔性机械手理论建模精准性的影响,并通过实验对比双关节柔性机械手在不同动边界下理论模型和实验条件下的模态频率,验证了转动自由梁模型与实际工况更为贴近.【期刊名称】《中国机械工程》【年(卷),期】2018(029)002【总页数】6页(P205-210)【关键词】柔性机械手;刚柔耦合;精准建模;动边界条件;变形理论【作者】赵燕;阮成明;王松伟【作者单位】武汉理工大学机电工程学院,武汉,430070;武汉理工大学机电工程学院,武汉,430070;武汉理工大学机电工程学院,武汉,430070【正文语种】中文【中图分类】TP240 引言柔性机械手动力学行为表现为复杂的刚柔耦合现象[1-2],其动力学模型具有时变、非线性、强耦合等特点,而模型的建立是对柔性机械手进行动力学研究分析的基础。

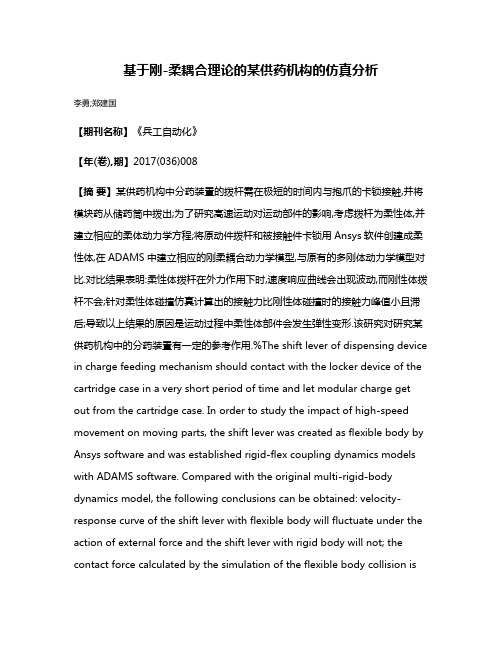

基于刚-柔耦合理论的某供药机构的仿真分析

基于刚-柔耦合理论的某供药机构的仿真分析李勇;郑建国【期刊名称】《兵工自动化》【年(卷),期】2017(036)008【摘要】某供药机构中分药装置的拨杆需在极短的时间内与抱爪的卡锁接触,并将模块药从储药筒中拨出;为了研究高速运动对运动部件的影响,考虑拨杆为柔性体,并建立相应的柔体动力学方程;将原动件拨杆和被接触件卡锁用Ansys软件创建成柔性体,在ADAMS中建立相应的刚柔耦合动力学模型,与原有的多刚体动力学模型对比.对比结果表明:柔性体拨杆在外力作用下时,速度响应曲线会出现波动,而刚性体拨杆不会;针对柔性体碰撞仿真计算出的接触力比刚性体碰撞时的接触力峰值小且滞后;导致以上结果的原因是运动过程中柔性体部件会发生弹性变形.该研究对研究某供药机构中的分药装置有一定的参考作用.%The shift lever of dispensing device in charge feeding mechanism should contact with the locker device of the cartridge case in a very short period of time and let modular charge get out from the cartridge case. In order to study the impact of high-speed movement on moving parts, the shift lever was created as flexible body by Ansys software and was established rigid-flex coupling dynamics models with ADAMS software. Compared with the original multi-rigid-body dynamics model, the following conclusions can be obtained: velocity-response curve of the shift lever with flexible body will fluctuate under the action of external force and the shift lever with rigid body will not; the contact force calculated by the simulation of the flexible body collision issmaller than it calculated by the simulation of the rigid body collision. The reason for the above result is that the flexible body part is elastically deformed during the movement. The study of the modular charge feeding mechanism in the modular supply device has a reference role.【总页数】5页(P20-23,43)【作者】李勇;郑建国【作者单位】南京理工大学机械工程学院,南京 210094;南京理工大学机械工程学院,南京 210094【正文语种】中文【中图分类】TJ303【相关文献】1.基于刚-柔耦合模型的高速机车齿轮传动系统断齿故障仿真分析 [J], 王贞云;刘永强;廖英英;石鹏飞2.基于刚-柔耦合模型的高速机车齿轮传动系统断齿故障仿真分析 [J], 王贞云;刘永强;廖英英;石鹏飞3.基于变胞原理的舰炮装填机构刚-柔耦合动力学建模及误差分析 [J], 胡胜海;郭春阳;余伟;祁松;孙军超4.基于刚-柔耦合模型的供弹系统动力学分析 [J], 李利;魏立新;樊永锋5.基于加权广义逆求解被动过约束刚-柔耦合并联机构的受力问题 [J], 刘文兰;许允斗;陈亮亮;姚建涛;赵永生因版权原因,仅展示原文概要,查看原文内容请购买。

刚柔耦合汽车平顺性仿真及试验研究

刚柔耦合汽车平顺性仿真及试验研究引言汽车平顺性是指车辆在行驶过程中对车内乘员舒适安全的影响程度,是衡量车辆行驶质量的重要指标之一。

对于乘坐长途或者高速行驶的用户来说,车辆平顺性直接关系到驾驶感受以及行车安全。

为了保护车内乘员的身体健康以及满足高端用户对于行车舒适性的要求,汽车制造厂商和科研机构都开始将平顺性打造成为一个优先考虑的研究方向。

因此,针对汽车平顺性的仿真及试验研究,已经成为了当前汽车工程中的一个热点问题。

1 汽车平顺性的研究意义汽车平顺性作为决定行车乘坐舒适性的主要因素之一,其水平直接决定了驾驶员的舒适感受以及车内乘员的身体健康。

对于汽车生产厂家而言,拥有良好的平顺性技术能够使得企业生产的汽车质量更加高端。

对于由家庭、旅游等需求驱动的消费者而言,平顺性成为了选购汽车的主要指标之一。

同时,汽车平顺性的研究关注点和理论应用深度,可以推动更多汽车相关的技术发展,具有深远的影响。

2 平顺性仿真及试验的研究内容平顺性仿真及试验的研究内容主要包括:2.1.设计车型及数据处理方案:根据所研究的汽车类型、驾驶场景、行车路线以及道路条件等因素,制定相应的试验计划,并对数据采集以及处理过程进行理论建模与数据分析。

2.2.行车路面条件仿真:通过计算机软件仿真实验,模拟不同道路条件(如辣椒路面、石子路面等)下车辆的行进情况,改变路面的摩擦力、高低程度、毛坯路的情况,更好地体现汽车的平顺性。

2.3.车辆各类性能测试:通过实车或者虚拟仿真平台进行相应测试,包括车辆实测加速度、车轮反弹度、悬挂改变、轴距以及螺旋卷等。

并对车辆运动状态,震动情况,音响特性以及噪音等进行较为全面的分析。

2.4.优化改善方案的实现:在针对汽车平顺性的优化过程中,可以根据行车乘坐的实际情况以及业界最先进的设计思想。

通过图形化处理统计、工程模拟、模型试验等技术手段快速优化车型设计,打造最符合市场的高端低品质产品。

3 仿真及试验研究的思考和发展趋势要全面掌握汽车平顺性的仿真及试验研究技术,需要对传统平顺性实验和计算模型所涉及到的问题和方法进行了解。

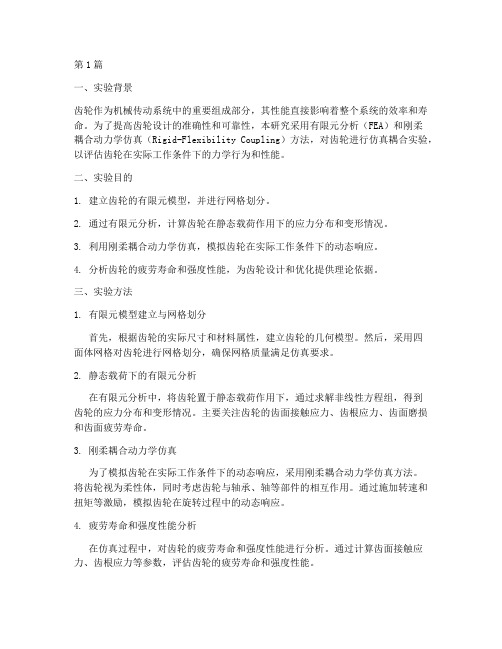

齿轮仿真耦合实验报告(3篇)

第1篇一、实验背景齿轮作为机械传动系统中的重要组成部分,其性能直接影响着整个系统的效率和寿命。

为了提高齿轮设计的准确性和可靠性,本研究采用有限元分析(FEA)和刚柔耦合动力学仿真(Rigid-Flexibility Coupling)方法,对齿轮进行仿真耦合实验,以评估齿轮在实际工作条件下的力学行为和性能。

二、实验目的1. 建立齿轮的有限元模型,并进行网格划分。

2. 通过有限元分析,计算齿轮在静态载荷作用下的应力分布和变形情况。

3. 利用刚柔耦合动力学仿真,模拟齿轮在实际工作条件下的动态响应。

4. 分析齿轮的疲劳寿命和强度性能,为齿轮设计和优化提供理论依据。

三、实验方法1. 有限元模型建立与网格划分首先,根据齿轮的实际尺寸和材料属性,建立齿轮的几何模型。

然后,采用四面体网格对齿轮进行网格划分,确保网格质量满足仿真要求。

2. 静态载荷下的有限元分析在有限元分析中,将齿轮置于静态载荷作用下,通过求解非线性方程组,得到齿轮的应力分布和变形情况。

主要关注齿轮的齿面接触应力、齿根应力、齿面磨损和齿面疲劳寿命。

3. 刚柔耦合动力学仿真为了模拟齿轮在实际工作条件下的动态响应,采用刚柔耦合动力学仿真方法。

将齿轮视为柔性体,同时考虑齿轮与轴承、轴等部件的相互作用。

通过施加转速和扭矩等激励,模拟齿轮在旋转过程中的动态响应。

4. 疲劳寿命和强度性能分析在仿真过程中,对齿轮的疲劳寿命和强度性能进行分析。

通过计算齿面接触应力、齿根应力等参数,评估齿轮的疲劳寿命和强度性能。

四、实验结果与分析1. 静态载荷下的应力分布和变形通过有限元分析,得到齿轮在静态载荷作用下的应力分布和变形情况。

结果表明,齿轮的齿面接触应力主要集中在齿根附近,齿根应力较大。

同时,齿轮的变形主要集中在齿面和齿根处。

2. 刚柔耦合动力学仿真结果通过刚柔耦合动力学仿真,模拟齿轮在实际工作条件下的动态响应。

结果表明,齿轮的齿面接触应力、齿根应力等参数在旋转过程中发生变化,但总体上满足设计要求。

ANSYS刚柔耦合分析

这个例子如下图所示,是一个曲柄摇杆机构。

左边是曲柄,右边是摇杆,中间是连杆,所有连接的地方都是转动副。

现在曲柄与地面的转动副上施加一个匀加速转动,而在摇杆与地面的转动副之间施加一个反向的力偶。

曲柄和摇杆都是刚体,而中间的连杆是柔性体。

现在想考察在机构转动1秒以后,连杆上的应力分布及位移。

由于连杆是柔性体,而曲柄和摇杆是刚体,所以这是一个刚柔耦合仿真问题。

要完成这个刚柔耦合仿真,需要经历如下步骤。

1.使用SOLIDWORKS创建四杆机构并装配使用SOLIDWORKS创建三根杆件,并在两端钻孔,然后使用轴对齐的方式进行装配。

为了简化起见,这里没有创建连接的销钉。

所以只有三根杆件。

装配完毕以后,导出为*.x_t格式。

2.在AWB中创建瞬态动力学分析刚柔耦合动力学仿真要在瞬态动力学分析中进行,如下图。

3.导入模型把前面的几何装配体导入到geometry单元格中,如下图。

4.设置杆件的属性曲柄和摇杆都设置为刚体。

连杆设置为柔性体。

5.设置运动副在曲柄-地面;摇杆-地面之间设置转动副。

使用如下工具栏。

在曲柄-连杆;连杆-摇杆之间设置转动副,使用如下工具栏。

6.划分网格7.设置分析选项这里仅仅是一个示意,最简单的设置。

仿真1秒,随便给一些时间步,打开大变形开关。

8.给原动件施加角加速度给曲柄-地面之间的转动副施加角加速度。

9.给从动件施加反向力偶给摇杆-地面之间的转动副施加反向力偶。

10.求解开始求解。

大概2分钟左右,计算结束。

11.查看连杆的应力12.查看总体位移动画13.结束。

泵车臂架刚柔耦合模型仿真

泵车臂架刚柔耦合模型仿真《机械工程与自动化杂志》2014年第二期1柔性体理论及创建方法多柔性体系统动力学是研究由可变形物体以及刚体所组成的系统在经历大范围空间运动时的动力学行为[3]。

它在多刚体动力学理论基础上,不仅考虑了各部件连接点处的阻尼与弹性等的影响,又进一步考虑到部件的变形,极大地提高了多体系统仿真的准确性。

1.1柔性体运动学方程在多柔性体系统动力学分析中,系统能量是一个非常重要的物理量。

同时,在理论计算过程中,能量的时间历程能否遵循保守系统能量守恒的原理保持常数,是考核计算结果正确与否的一个重要的指标。

柔性体的动能可表示为。

运用拉格朗日乘子法建立的多柔性体运动微分方程为:其中:K,M,D分别为模态刚度矩阵、质量矩阵和阻尼矩阵;Dξ•,Kξ分别为物体内部由于阻尼和弹性变形而引起的广义力;ψ为全局坐标基相对于局部坐标基的角度;λ为有约束的拉格朗日乘子;Q为外力作用下的广义力;fg为广义重力。

1.2柔性体创建方法使用ADAMS软件创建柔性体有3种方法[5]:①利用ADAMS中柔性梁的方法,即将模型中的某一个构件离散成许多段刚性单元,经过离散化的构件之间采用柔性梁的方式连接,然后为每一段离散件赋予不同的材料、颜色等属性,指定柔性梁的参数,但这种方法仅限于外形简单的构件时才能够使用,而且离散连接的实质并不是建立了真正意义上的柔性体,只是刚性体与刚性体的柔性连接;②利用ADAMS中的AutoFlex模块,在View模式下直接建立柔性体的模态中性文件,然后再利用该文件创建的柔性体代替原有刚性体实现柔性化处理,但自ADAMS软件07版本以后,软件已淡化了本身制作柔性体的功能;③先将刚性体模型导入到有限元软件中,将其离散成细小的网格后,计算有限元模型的模态,最后将计算结果保存为MNF 文件导入到ADAMS中建立柔性体。

通过计算构件的固有频率和对应的模态,按照模态理论,本文采用第3种方法建立柔性臂架,建立臂架系统刚柔耦合模型的流程见图1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

练习二创建柔性体并进行刚柔耦合仿真本示例将练习使用FlexPrep工具创建汽车下控制臂柔性体模型,通过替换汽车前悬架模型中刚性控制臂完成汽车前悬架的刚柔耦合仿真。

练习中使用的下控制臂模型如图1所示。

图2显示了汽车前悬架模型。

图1 下控制臂模型图2 汽车前悬架模型创建柔性控制臂模型(MV-2010)第1步:使用FlexPrep工具练习中使用的模型均位于<installation directory>\tutorials\mv_hv_hg\mbd_modeling\flexbodies文件夹下。

1. 启动MotionView2. 在Flex Tools下拉菜单中选择FlexProp,弹出FlexBodyProp对话框图3 选择FlexProp工具3. 激活OptiStruct Flexbody Generation,在下拉列表中选择Create OS prp(preparation) file and generate theh3d flexbody4. 点击Select Bulk Data File右侧的文件浏览按钮选择sla_flex_left.fem注:在这里可以使用任何OptiStruct(fem)和Nastran(nas,dat,bdf)文件5. 在Save the *.h3d file as栏中输入输出H3D文件的文件名:sla_flex_left.h3d6. 在组件模态综合类型(Component Mode Synthesis Type)栏中选择Craig-Bampton方法7. 在指定界面节点栏中(Specify Interface Node List)输入:4927+4979+4984界面节点(Interface Node)指在多体动力学分析中机构约束或施加载荷的位置8. 在Cutoff Type and value栏中选择Hightest Mode#并设置最高阶数为10注:MotionView提供了两种方法限制待生成的H3D文件中模型的模态信息:指定模态最高阶数和指定模态最高截止频率。

9. 激活Perform Stress Recovery功能,使用这一功能,FlexPrep工具将在处理模型时计算模态应力10. 激活Perform Strain Recovery功能,使用这一功能,FlexPrep工具将在处理模型时计算模态应变11. Perform element check in OS mode默认选择YES,即默认将检查单元质量。

12. 在指定数据单位制(Specify Units in Bulk Data File)栏中,使用下列单位:Mass Units:KilogramLength:MillimeterForce:NewtonTime:Second注:HyperMesh本身没有指定单位制,用户在创建柔性体时必须指定统一的单位以免产生错误的质量和转动惯量。

13. 设置好的FlexBodyPrep对话框如图4所示:图4 FlexBodyPrep对话框第2步:创建RBE2连接单元(可选步骤,如果已建立完整的RBE2可不进行此步)该步是利用HyperMesh二次开发工具,根据用户所选孔边界上的任意一个网格节点,自动生成孔中心节点,并建立中心节点与孔边界节点RBE2单元的功能。

该功能可以大大节省用户建立RBE2的时间,如果用户已经建立完整的RBE2单元可不需要进行此步。

RBE2单元通过指定主从节点来模拟节点间内在的运动关系,它通常用来模拟螺栓一类的刚性结构。

如果在有限元模型存在孔特征并且希望使用孔中心节点作为界面点,此时需要将孔中心承受的载荷传递到孔壁的节点上。

这种情况下,使用孔中心节点作为主节点、孔壁节点作为从节点的蛛网式RBE2单元将有效的达到这一目标。

模型sla_left_flex.fem中已经创建了三个蛛网式RBE2单元,本步中将描述使用Create RBE2 Spiders 功能创建第四个蛛网式RBE2单元。

1. 在FlexBodyPrep对话框中点击Create RBE2 Spiders按钮,此时将激活HyperMesh程序并显示包含三个按钮的用户自定义页面,如图5所示。

图5 HyperMesh用户自定义页面注:如果用户自定义页面没有显示,用户可以通过以下方式打开:- 在view下拉菜单中激活utility menu- 在utility menu标签中点击user按钮2. 点击Info按钮,将弹出详尽描述创建蛛网式RBE2单元过程的对话框3. 如图6所示,放大球铰位置处的有限元模型图6 控制臂局部视图4. 点击Step:Superspider创建蛛网式RBE2单元,一次只能创建一个。

5. 选择孔壁处的节点并点击Proceed6. 生成的蛛网式RBE2单元如图7所示图7 新创建的蛛网式RBE2单元7. 点击Step3:Save and Close,软件将保存修改后的文件并自动抓取孔中心节点(界面点)。

用户可以为新的模型文件指定名称以便检查界面点是否已经添加到柔性体预处理文件上8. 如图8所示,新创建的界面点已经添加到柔性体预处理文件上。

图8 FlexBodyProp面板9. 点击OK,启动OptiStruct创建柔性体第3步:查看并检验模型1. 在工具栏中将应用程序转换成HyperView2. 点击Load Model按钮,弹出Load Model面板3. 点击文件浏览按钮打开H3D柔性体文件sla_flex_left.h3d,由于模态结果包含在同一个H3D文件中,MotionView将在Load results栏自动使用相同的文件。

图9 导入模型4. 点击Apply,载入模型。

如图10所示图10 控制臂模型5. 点击Transient Animation按钮,HyperView将顺序播放柔性控制臂的模态振型动画。

模态阶数以及频率将显示在软件右下角6. 再次点击Transient Animation按钮,停止模态振型动画顺序播放。

7. 点击动画类型选择下三角按钮,将动画类型设置为Modal。

此时将播放特定模态振型动画,点击软件右下角状态栏提示有“CMS Flexbody”信息的区域,弹出Load Case and Simulation Selection对话框。

图11 状态栏区域8. 在Simlation列表中选择Mode 7,前六阶模态接近0为刚体模态。

图12 工况及模态列表9. 点击Modal Animation按钮,查看所选模态动画。

再次点击Modal Animation按钮,停止动画。

10. 点击云图Coutour按钮,查看柔性体应力分布11. 在Result type下拉菜单中选择Stress和vonMises12. 在Entity with layers栏中选择Z1,如图13所示图13 设置云图类型13. 点击Apply,显示柔性体应力云图。

图14 柔性体应力云图第4步:批处理模式下使用FlexPrep工具上述步骤中已经创建了汽车悬架左侧控制臂,下面将在批处理模式下使用FlexPrep工具创建右侧控制臂。

不同操作系统下调用FlexPrep工具的命令如下:UNIX下:<install_path>/altair/scripts/flexprepDOS下:<install_path>\io\translators\bin\WIN32\flexprep.exe1.从启动菜单中激活DOS窗口2.使用cd命令指向工作文件夹3.在DOS窗口中输入以下命令:<install_path>\io\translators\bin\WIN32\flexprep.exe4.在DOS窗口中输入以下命令创建右侧控制臂:<install_path>\io\translators\bin\WIN32\flexprep.exe5. 此时FlexPrep将后台运行,在工作文件夹将生成名为sla_flex_right.h3d的柔性体文件。

刚柔耦合仿真分析(MV-2020)第5步:替换刚性控制臂1. 启动MotionView2. 在MotionView菜单栏中选择Model并点击Assembly Wizard…激活装配体向导3. 根据表1设置创建汽车前悬架模型表1 汽车前悬架模型参数Panel SelectionModel Type Front-end of the vehicleDriveline Configuration DefaultsPrimary Systems Frnt SLA susp (1 pc LCA) and Defaults for the restSteering Subsystems Steering Column = Steering column 1 (not for abaqus) Springs,Dampers and Stabars DefaultsJounce/Rebound bumpers DefaultsLabel and varname DefaultsAttachment Wizard Compliant = Y es4. 设置分析工况:在MotionView菜单栏中选择Analysis并点击T ask Wizard,打开工况设置向导5. 在Select a task 栏中选择Static Ride Analysis,点击Next并点击Finish6. 点击工具栏中Bodies图标7. 在模型体列表中选择Lwr control arm8. 在构件Lwr control arm的Properties标签中取消选择symmetric properties复选框9. 激活Deformable复选框,注意到图形区模型左侧的刚性控制臂消失图15 激活Deformable复选框10. 点击Graphic file栏中文件浏览按钮,在工作目录下选择图形文件sla_flex_left.h3d11. H3D file栏中将自动使用相同的文件。

此时,指定的柔性体文件将放置于模型中相应的位置图16 指定模型文件注:目前,大规模柔性体的使用已经相当常见。

为了提高前处理效率,可以使用任意图形文件帮助显示模型,而使用柔性体h3d文件向求解器提高必要的模型信息。

用户可通过CAD to H3D Conversion功能将用于创建柔性体的CAD模型或有限元模型转化为图形h3d文件并将此文件指定为Graphic file。

这一过程将大大提高模型前处理的效率。

12. 点击Nodes…,弹出Nodes面板图17 Nodes面板13. 点击Nodes面板上Find All按钮寻找柔性体上距离悬架模型界面点最近的点。