并联管路特性及流量分配实验(总)

管道流量分配规律设计性实验

非经允许,不得外传。

流体力学综合实验装置管道流量分配规律设计性实验实验指导书撰写人:姜少华化工原理实验室五邑大学化学与环境工程系2007-9-5管道流量分配规律设计性实验一、实验目的1.掌握测定流体流经直管、管件和阀门时阻力损失的一般实验方法. 2.设计实验以得到管道流量的分配规律。

3.学会通过压降反算流量的方法.二、基本原理流体通过由直管、管件(如三通和弯头等)和阀门等组成的管路系统时,由于粘性剪应力和涡流应力的存在,要损失一定的机械能。

流体流经直管时所造成机械能损失称为直管阻力损失。

流体通过管件、阀门时因流体运动方向和速度大小改变所引起的机械能损失称为局部阻力损失. 1.直管阻力摩擦系数λ的测定流体在水平等径直管中稳定流动时,阻力损失为: 2221u d l p p p h ff λρρ=-=∆=(1)即, 22lu p d fρλ∆= (2)式中: λ —直管阻力摩擦系数,无因次;d —直管内径,m;f p ∆-流体流经l 米直管的压力降,Pa;f h —单位质量流体流经l 米直管的机械能损失,J/kg;ρ -流体密度,kg/m 3;l -直管长度,m;u —流体在管内流动的平均流速,m/s 。

滞流(层流)时,Re 64=λ (3) μρdu =Re (4)式中:Re —雷诺准数,无因次;μ —流体粘度,kg/(m·s ).湍流时λ是雷诺准数Re 和相对粗糙度(ε/d )的函数,须由实验确定。

由式(2)可知,欲测定λ,需确定l 、d ,测定f p ∆、u 、ρ、μ等参数。

l 、d 为装置参数(装置参数表格中给出), ρ、μ通过测定流体温度,再查有关手册而得, u 通过测定流体流量,再由管径计算得到.例如本装置采用涡轮流量计测流量,V ,m 3/h 。

2900d Vu π=(5)f p ∆可用U 型管、倒置U 型管、测压直管等液柱压差计测定,或采用差压变送器和二次仪表显示。

(1)当采用倒置U 型管液柱压差计时gR p f ρ∆= (6) 式中:R -水柱高度,m.(2)当采用U 型管液柱压差计时()gR p f ρρ∆-=0 (7)式中:R -液柱高度,m ;0ρ-指示液密度,kg/m 3。

简述并联管路的流量分配规律

简述并联管路的流量分配规律在连接方式不同的并联管路中,流量的分配规律是各不相同的。

下面就举几个例子来加以说明:最简单的是均匀分配,其次是首末端不等的分配,然后是固定比例分配,最后是固定流速分配。

在说明公式之前,先介绍一个概念,叫做“总阻力系数”。

它指的是并联管路中各管道阻力的总和。

它可以用下式表示:φ=×η×Φ×δφ=式中,α,δ分别是各管道的特性阻力系数;φ=总阻力系数;η是并联管路特性曲线的斜率;Φ为流体流速,即压强差与流速的乘积,由此可见:流速越大,通过的流量越多;流速越小,通过的流量越少。

当然流速也不能太低,否则会产生气穴现象,使流动恶化。

这时,压强差反而减小了。

那么为什么按照“管路的阻力越小,流量越多”这种看法,水利工程中要选择大管径、粗管材呢?如果我们只考虑理论上有关流量与阻力的问题,认为总阻力系数越大越好,这样就容易解决了。

但在实际中,流体的流动往往受到诸如温度、密度、粘滞度、湍流程度、蒸汽压力等物理因素的影响,致使实际流速难于达到理论值,即使这样,也不可能用理论流量的简单乘积去直接代替实际流量,而应该根据实际测量的流量进行计算。

计算公式为:流量Q=W1+W2,式中, W1,W2分别为实际流量和理论流量,与管径无关。

1、串联管路计算公式:Φ=W1×W2=W1×I1×W2+W1×I2×W2=W1×(I1×W1+I2×W2)2、并联管路流量分配方法:分析并联管路的特点:①各并联支路阻力相等,但阻力的大小随着各支路流速的不同而不同,具有一定的伸缩性;②各支路的阻力系数不相等,但可以采用同一个阻力系数;③总阻力系数相等,都等于特性阻力系数。

2、并联管路流量分配方法:设备改造中常用:①按分管长度计算各并联支路的阻力系数的总和,求出各支路的总阻力系数;②按比例分配各并联支路的阻力系数,使各支路阻力系数的比例与其流速的比例相等;③按比例分配各支路的流量,使各支路的流量比例与其流速的比例相等。

管路串并联实验报告流体力学

管路串并联实验报告流体力学实验目的:1.通过实验,了解和掌握管路串并联的基本原理和流体力学的相关概念;2.通过实验,掌握串并联管路的流量计算方法;3.通过实验,验证管路串并联对流量和压力的影响。

实验原理:1.管路串联实验原理:当两个管路串联时,流入和流出的质量流量相等,即m1=m2;由连续性方程可得,A1v1=A2v2,其中A为横截面积,v为流速;令Q1=A1v1为第一个管路的流量,Q2=A2v2为第二个管路的流量,则Q1=Q22.管路并联实验原理:当两个管路并联时,流入和流出的压力相等,即p1=p2;由伯努利定律可得,p1 + 0.5ρv1^2 + ρgh1 = p2 + 0.5ρv2^2 +ρgh2,其中ρ为流体密度,g为重力加速度,h为管道高度差;令Δp1=p1-p2为流体流过第一个管路时的压力损失,Δp2=p2-p3为流体流过第二个管路时的压力损失,则Δp1=Δp2实验设备:1.串联管路实验装置:包括输液瓶、流量计、球阀、直径不同的管道;2.并联管路实验装置:包括输液瓶、压力计、球阀、直径不同的管道。

实验步骤:1.串联管路实验:a)打开球阀,使开度最大,待流量计稳定后记录流量Q1和压力p1;b)关闭球阀,改变流量计跨度,使流量变为Q2,打开球阀,待流量计稳定后记录流量Q2和压力p2;c)比较Q1和Q2的大小,并记录相应的压力差。

2.并联管路实验:a)打开球阀,调整压力计,使压力差为Δp1,待压力计稳定后记录流量Q1;b)改变压力计跨度,使压力差变为Δp2,待压力计稳定后记录流量Q2;c)比较Q1和Q2的大小。

数据处理:1.串联管路实验:a)计算不同流量下的压力差Δp=p1-p2;b)绘制流量-压力差曲线,并进行线性拟合,得到斜率k1;c)使用Q1=Q2,计算出k2=Δp1/Δp2;d)比较k1和k2的大小,验证串联管路对流量和压力的影响。

2.并联管路实验:a)计算不同压力差下的流量比值Q2/Q1;b)使用Δp1=Δp2,计算出Q2/Q1的理论值;c)比较计算结果与实测值的误差,验证并联管路对流量和压力的影响。

热网水力工况实验报告

热网水力工况实验报告热网水力工况实验报告实验一热网水力工况实验一、实验目的1.了解不同水力工况下热网水压图的变化情况,巩固热水网路水力工况计算的基本原理。

2.能够绘制各种不同工况下的水压图。

3.了解和掌握热网水力工况分析方法,验证热网水压图和水力工况的理论。

二、实验原理在室外热水网路中,水的流动状态大多处于阻力平方区。

流体的压力降与流量、阻抗的关系如下:流体压降与流量的关系?P?SV2 ?H?SHV2并联管路流量分配关系V1:V2:V3?水力失调度X?V变V正常1s1?P变:1s2?:1s3?H变?H正常P正常式中?P——管网计算管段的压力降,Pa;H——管网计算管段的水头损失,mH2O;3V——网路计算管段的水流量m/h;S——管路计算管段的阻力数,Pa/(m3/h)2;SH——管路计算管段的阻力数,mH2O/(m3/h)2;V变—工况变化后各用户的流量m3/h;V正常—正常工况下各用户的流量m3/h;?P变?H变,—工况变化后各用户资用压力;?P正常?H正常,—正常工况下各用户的资用压力;三、实验设备及实验装置1、测压玻璃管2、阀门3、管网(以细水管代替暖气片)4、锅炉(模型)5、循环水泵6、补给水箱7、稳压罐8、膨胀水箱9、转子流量计图1 热网水力工况实验台示意图四、实验步骤1.运行初调节先打开系统中的手动放气阀,然后启动水泵。

待系统充满水,膨胀水箱水位到达所需的定压高度后,关闭阀门L,保持水箱水位稳定。

调节供水干管和各支管(代表用户)的阀门,使各节点之间有适当的压差,待系统稳定后记录各点的压力和流量,并依此绘制正常工况水压图。

2.节流总阀门缓慢关小供干管上的总阀门A,待系统稳定后,记录新工况下各点的压力和水流量,绘制新水压图,并与正常水压图进行比较。

3.节流供水干管中途阀门将总阀A恢复原状,使水压图变回正常工况,不一定强求与原来的正常水压图完全吻合,待系统稳定后,记录下各点的压力和水流量。

并联管组流动特性的数值模拟

用 P a ope I P E算法处理压力 一速度耦 hs C u ldSM L e 合, 其他物理量采用一阶迎风格式进行离散. 边界条 件设 置 : 体为 常温 液 态水 密度 P=1 0 g 1 , 流 0k/ I 黏 0 T 。

度 :0 0 1P S 速 度入 口 , . 0 a・ , 自由出 口边界 条件 ,

管组 成 ) [ 和 流集箱 系 统 ( 集 集箱 和 支管 组 成 ) 由[ 组 成. 体在 管 内流动 状况 比较 复杂 , 动参数 受 客 流 流 观 条件影 响 变化 比较 大 , 因此 流 体 在 支 管 中难 以 均 匀 分配 . 文 以某 60MW 超 临 界 直 流锅 炉 中分 配 本 0

有 效 地解决 前 两种 方 法 的不 足. 已有 人 利 用 Fun let 软 件 对 T型管 、 联 管 组 进行 模 拟 , 很 少 将 模 并 但 拟 结 果与 实验 结 果相 结 合 . 文 运 用 F U N 本 L E T分 析 软 件 对集箱 内部流 动特性 进行 仿 真 , 得形 象 、 获 直观

k / m s 、 5 0 k/ m s 、 0 g ( ・ ) g ( ・ ) 1 0 g ( ・ ) 20 0k / m s

1

Q

F v v . 一 P+

。 P

() 1

进 行 模拟 , 果如 图 2 结 .

式 中 : 速 度 ; 时 间 ; 是 质 量 力 ; 压 力 ; M是 0是 F p是 是 流体 的运 动黏 度 ; 密度 . p是 方程 离 散时 , 量 采用 Q I K格 式 进 行 离 散 , 动 UC

并联管组是 由分流集箱系统( 由分配集箱 和支

收 稿 日期 : 0 1 11 2 1 - .2 0

并联管路特性及流量分配实验(总)

实验四 并联管路特性及流量分配实验实验类型: 综合性实验 学 时:2适用对象:热能与动力工程专业、建筑环境与设备工程专业一、实验目的1、了解并联管路特性及并联管路中阀门开度变化时的流量分配情况;2、掌握并联管路特性曲线(h w -q V 或∆p w -q V )的绘制方法,明确各支路存在流量偏差的原因。

二、实验要求1、在并联管路中,当各支路流量控制球阀处于全开时,绘制各支路的管路特性曲线和并联管路特性曲线;计算采用不同方法测量总流量的相对误差,分析各支路存在流量偏差的原因。

2、将任意三条支路上的流量控制球阀完全关闭,绘制其余两支路流量控制球阀处于两种不同开度时各支路的管路特性曲线和两支路并联管路特性曲线,分析管路特性曲线在流量控制球阀处于不同阀门开度时的变化趋势及其原因;3、比较不同支路的阻力特性曲线,并分析存在差别的原因。

三、实验原理1、并联管路特点(1)并联管路的流动损失特性:并联管路中各支路的流动损失相等,即h w = h w i (m ) (4-1)(2)并联管路的流量特性:并联管路的总流量等于各支路的流量之和,即1NV V i i q q ==∑ (m 3/s ) (4-2)而对于每一支路,其能量损失可按串联管路计算,故22w 11()2NMj i i jk i Vij k jl h k q d gυλζ===+=∑∑ (m) (4-3a ) 或者以压强损失表示为,'2w i wi i Vi p gh k q ρ∆== (Pa) (4-3b )以上公式即为并联管路的水力计算式,利用这些公式,即可解决并联管路中流量分配,水头计算以及管径选择等问题。

2、参数测量在本实验中,并联管路的总流量V q 采用三角堰流量计测量,按下式计算521.4tg2V q H θ=∆ (m 3/s ) (4-4)式中 q V ——并联管路的总流量,m 3/s ;∆H ——三角堰堰顶淹深,m ;θ ——三角堰堰顶夹角,本实验设备中,θ=90︒。

串并联管路实验da

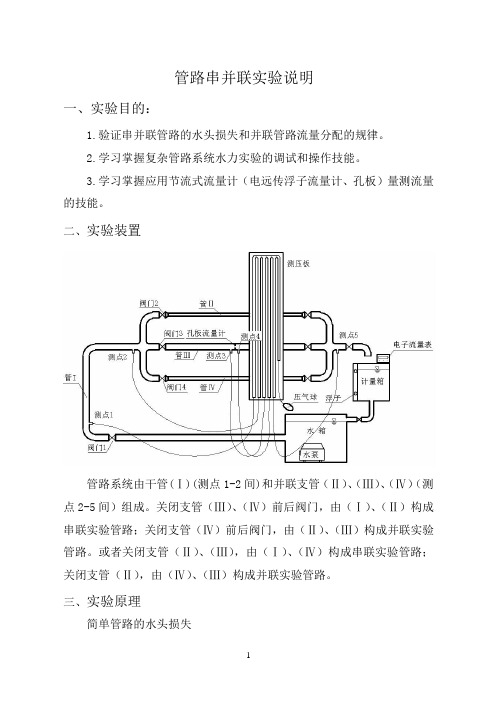

管路串并联实验说明一、实验目的:1.验证串并联管路的水头损失和并联管路流量分配的规律。

2.学习掌握复杂管路系统水力实验的调试和操作技能。

3.学习掌握应用节流式流量计(电远传浮子流量计、孔板)量测流量的技能。

二、实验装置管路系统由干管(Ⅰ)(测点1-2间)和并联支管(Ⅱ)、(Ⅲ)、(Ⅳ)(测点2-5间)组成。

关闭支管(Ⅲ)、(Ⅳ)前后阀门,由(Ⅰ)、(Ⅱ)构成串联实验管路;关闭支管(Ⅳ)前后阀门,由(Ⅱ)、(Ⅲ)构成并联实验管路。

或者关闭支管(Ⅱ)、(Ⅲ),由(Ⅰ)、(Ⅳ)构成串联实验管路;关闭支管(Ⅱ),由(Ⅳ)、(Ⅲ)构成并联实验管路。

三、实验原理简单管路的水头损失f w hh h +==(λdL +∑ξ)gv22=(λdL +∑ξ)428dg πQ 2=SQ 2阻抗S=(λdL +∑ξ)428dg π 其中各项阻力系数可自行率定,或由有关手册查得。

串联管路 2iiw QS h ∑=并联管路 233222Q S Q S = 支管(Ⅱ)、(Ⅲ)并联有关数据:1L =75cm,1d =2.6cm ,阻抗估值1S =0.00002952/cm S 2L =140cm,2d =1.4cm , 2S =0.0007952/cm S 3L =100cm,3d =2.6cm , 3S =0.0005352/cm S 4L =140cm,,4d =1.9cm , 4S =0.00038552/cm S孔板 :3Q =μk h ∆=39.975h ∆ s cm /3μ=0.659 K=60.66s cm /3四、实验内容1.串联管路:干、支管(Ⅰ)、(Ⅱ)串联2. 并联管路五、实验步骤及注意事项(一)干、支管(Ⅰ)、(Ⅱ)串联实验:1.检查管路系统通水前,测压管水面保持齐平。

2.关闭进水阀门1,及支管(Ⅲ)、(Ⅳ)前后阀门,打开支管(Ⅱ)前后阀门及出水阀门.3.启动水泵,逐步打开进水阀门1,调节进出水阀门的开度,使各测点的测压管高度在易于测读的范围内。

串并联管路试验指导书

串并联管路试验说明

一、试验目的

1. 验证并联管路的流量分配规律。

2. 学习并掌握用孔板式流量计测量流量。

二、试验原理

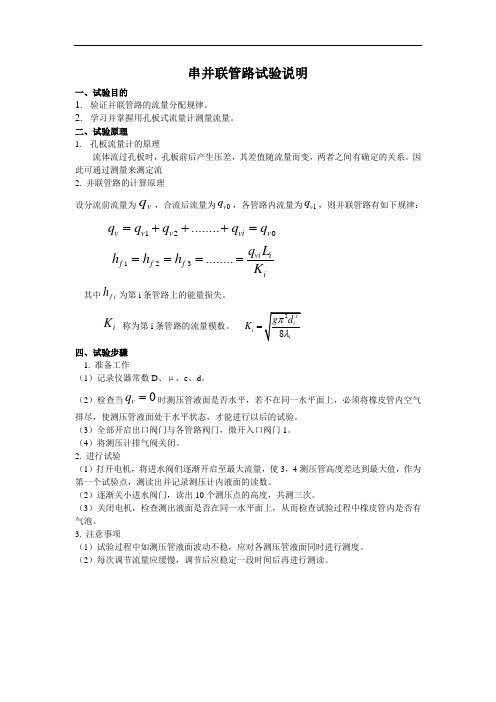

1. 孔板流量计的原理

流体流过孔板时,孔板前后产生压差,其差值随流量而变,两者之间有确定的关系。

因此可通过测量来测定流

2. 并联管路的计算原理

设分流前流量为v q ,合流后流量为0v q ,各管路内流量为1v q ,则并联管路有如下规律:

120........v v v vi v q q q q q =+++=

123........vi i f f f i q L h h h K ====

其中f i h 为第i 条管路上的能量损失。

i K 称为第i 条管路的流量模数。

i K =

四、试验步骤

1. 准备工作

(1)记录仪器常数D 、μ、e 、d 。

(2)检查当0v q =时测压管液面是否水平,若不在同一水平面上,必须将橡皮管内空气排尽,使测压管液面处于水平状态,才能进行以后的试验。

(3)全部开启出口阀门与各管路阀门,微开入口阀门1。

(4)将测压计排气阀关闭。

2. 进行试验

(1)打开电机,将进水阀们逐渐开启至最大流量,使3,4测压管高度差达到最大值,作为第一个试验点,测读出并记录测压计内液面的读数。

(2)逐渐关小进水阀门,读出10个测压点的高度,共测三次。

(3)关闭电机,检查测出液面是否在同一水平面上,从而检查试验过程中橡皮管内是否有气泡。

3. 注意事项

(1)试验过程中如测压管液面波动不稳,应对各测压管液面同时进行测度。

(2)每次调节流量应缓慢,调节后应稳定一段时间后再进行测读。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验四 并联管路特性及流量分配实验实验类型: 综合性实验 学 时:2适用对象:热能与动力工程专业、建筑环境与设备工程专业一、实验目的1、了解并联管路特性及并联管路中阀门开度变化时的流量分配情况;2、掌握并联管路特性曲线(h w -q V 或p w -q V )的绘制方法,明确各支路存在流量偏差的原因。

二、实验要求1、在并联管路中,当各支路流量控制球阀处于全开时,绘制各支路的管路特性曲线和并联管路特性曲线;计算采用不同方法测量总流量的相对误差,分析各支路存在流量偏差的原因。

2、将任意三条支路上的流量控制球阀完全关闭,绘制其余两支路流量控制球阀处于两种不同开度时各支路的管路特性曲线和两支路并联管路特性曲线,分析管路特性曲线在流量控制球阀处于不同阀门开度时的变化趋势及其原因;3、比较不同支路的阻力特性曲线,并分析存在差别的原因。

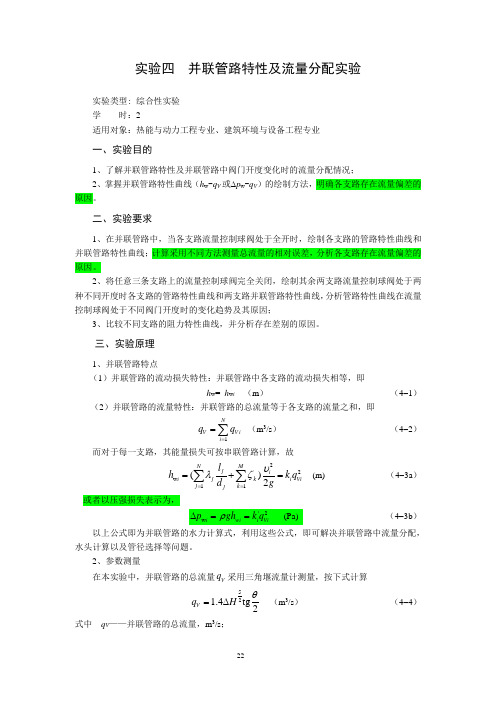

三、实验原理1、并联管路特点(1)并联管路的流动损失特性:并联管路中各支路的流动损失相等,即h w = h w i (m ) (41)(2)并联管路的流量特性:并联管路的总流量等于各支路的流量之和,即1NV V i i q q ==∑ (m 3/s ) (42)而对于每一支路,其能量损失可按串联管路计算,故22w 11()2NMj i i jk i Vij k jl h k q d gυλζ===+=∑∑ (m) (43a ) 或者以压强损失表示为,'2w i wi i Vi p gh k q ρ∆== (Pa) (43b )以上公式即为并联管路的水力计算式,利用这些公式,即可解决并联管路中流量分配,水头计算以及管径选择等问题。

2、参数测量在本实验中,并联管路的总流量V q 采用三角堰流量计测量,按下式计算521.4tg2V q H θ=∆ (m 3/s ) (44)式中 q V ——并联管路的总流量,m 3/s ;H ——三角堰堰顶淹深,m ;——三角堰堰顶夹角,本实验设备中,=90。

并联管路中的各支路流量Vi q 由涡轮流量计测定,各支路的流动损失由差压表测定。

3、并联管路特性曲线的绘制由式(43a )和式(43b )可知,流动损失与体积流量的平方成正比,即管路流动损失曲线为一条过原点的抛物线。

根据所测不同流量下的压差损失,可绘制出p w -q V 曲线,如图41所示的曲线Ⅰ或曲线Ⅱ。

根据并联管路的流动损失和流量特性式(41)和式(42),在各支路流动损失相等的条件下,将各支路的对应流量相加,可得并联管路的特性曲线,如图41所示。

图中曲线和分别为支路1和支路2的流动损失特性曲线,曲线III 为曲线和并联后的管路特性曲线。

四、实验所需仪器、设备、材料(试剂)该实验系统包括实验用水循环系统(图42)、并联管路特性及流量分配综合实验系统(图43)和三角堰流量测量系统(图44)等组成。

此外,实验所配仪器有涡轮流量计(LWGY-25)和差压表(1201PG 0~40kPa )。

实验用水循环系统如图42所示,在实验室地下有一个容积为150m 3的地下水库,由水源泵组5将水库中的水经上水管2打入五楼恒位水箱1保持恒定水位。

恒位水箱中的水,一部分经供水管3供实验系统使用,经过实验管道4和三角堰流量测量系统6后流回到地下水库;另一部分则通过溢流管7进入地下水库,形成一个水循环系统。

并联管路特性及流量分配综合实验系统如图43所示。

从高位恒位水箱经供水管引入并联管路系统,经五组并联的实验管道,由排出管排入三角堰。

每一实验支路上均装有涡轮流量计3、流量控制球阀4和差压表2。

涡轮流量计用于测量分支管路流量,通过改变流量控制球阀开度的大小来调节分支管路的流动损失和流量。

并联管路流量控制总阀1用于调节进入并联管路系统的总流量,系统总流量采用三角堰流量计进行测量。

三角堰流量测量系统如图44所示,该三角堰为直角堰,即2θ=45。

三角堰流量测量水箱外侧装有连通玻璃管和标尺,连通玻璃管的水位指示三角堰中的水位,水位高度变化可从标尺上读出,即H =H -H 0,称为堰顶的淹深。

其中H 为某一测量工况下的连通玻璃管∆p wq VIIIIIIq V 1+q V 2q V 2qq V 1q V 1q图4-1 并联管路特性曲线绘制示意图标尺读数,单位为mm ;H 0为堰顶水位起始值(如图44所示),对于1#实验台H 0=153 mm ,2#实验台H 0=156mm ,3#实验台H 0=150 mm 。

按式521.4tg 2V q H θ=∆(m 3/s ),即可求出体积流量V q1q V 去三角堰恒位水箱来流 q V 324图4-3 并联管路特性及流量分配综合实验系统1650012 237地下水库±0.005 64图4-2 实验用水循环系统图1—恒位水箱;2—上水管;3—供水管;4—实验管路;5—水源泵组;6—三角堰流量测量水箱;7—溢流管。

实验中的管路系统基本参数如下:联箱管路径为Φ50mm ;实验管路采用GBT3091-2001 25(1)镀锌碳钢管,壁厚=4mm 。

五、实验预习要求、实验条件、方法及步骤本实验的先修实验课为《管道沿程损失实验》,即本实验要求学生在熟悉和掌握以下几点的基础上进行。

① 工业管道沿程损失系数的测定方法;② 各种测量仪表、设备测取有关数据的操作方法; ③ 管路特性曲线的绘制方法; ④ 并联管路特性曲线的绘制方法。

实验按以下步骤进行① 实验小组可由3~5人组成,设实验组长1名,做好分工,明确调节指令及信息反馈方式;② 将各支路流量控制球阀4调整到全开状态,通过调节总管路上的流量控制阀1改变各支路流量(6次),将各支路的流量、流动损失和三水堰水位等实验数据记录在表41中。

计算三角堰所测流量与各支管流量和间的偏差值,在图45、46中绘制各支路的管路特性曲线和并联管路特性曲线;③关闭任意三支路上的流量控制球阀,使其余两支路流量控制球阀处于两种不同开度(如1/2开度和3/4开度),通过调节总管路上的流量控制阀改变各支路流量(6次),将各支路的流量、流动损失和三角堰水位等实验数据记录在表42、表43中。

在图47中绘制某一支路流量控制球阀处于全开、1/2开度和3/4开度时管路特性曲线,并分析该曲线的变化规律,在图48中绘制两支路并联后的管路特性曲线。

六、思考题1、分析在相同流量下,支路并联后流动损失降低的原因。

连通玻璃管安装位置3~4△H max△H侧视图主视图H 0Hθ连通玻璃管及标尺三角堰堰顶图4-4 三角堰流量计示意图2、分析涡轮流量计所测并联管路总流量和三角堰所测流量存在偏差的原因。

附:《并联管路特性及流量分配实验》结果与数据处理用表表4 1 支路1#~5#控制阀门全开,调节总阀开度改变流量实验台编号:#次数1#支路2#支路3#支路4#支路5#支路三角堰水位堰顶淹深三角堰流量总流量相对误差p w1(kPa)q V1(m3/h)p w2(kPa)q V2(m3/h)p w3(kPa)q V3(m3/h)p w4(kPa)q V4(m3/h)p w5(kPa)q V5(m3/h)H(mm)H=H H0(m)'Vq(m3/s)q V=q Vi(m3/s)%1 32 4.87 36 5.05 38 6.23 45 4.69 49 3.87 268.5 0.11850.00680.00690.94%2 22 4.05 26 4.23 27 5.20 32 3.87 36 3.21 259.0 0.10900.00550.0057 4.00%3 13 3.12 16 3.28 14 4.00 20 2.98 22 2.47 248.5 0.09850.00430.0044 3.28%4 10 2.54 11 2.66 11 3.29 13 2.42 17 2.03 241.3 0.09130.00350.0036 1.94%5 5 1.94 7 1.96 6 2.51 10 1.82 12 1.56 232.7 0.08270.00280.0027 1.24%6 3 1.20 5 1.11 2 1.63 5 1.17 7 1.01 218.8 0.06880.00170.0017 2.20%1)三角堰初始水位H0= 150 mm; 2)相对误差'100V VVq qdq-=⨯%表4 2 任选#支路与#支路,将阀门开度调至半开状态,调节总阀开度改变各支路的流量实验台编号#次数#支路#支路三角堰水位堰顶淹深三角堰流量总流量相对误差p w1(kPa)q V1(m3/h)p w2(kPa)q V2(m3/h)H(mm)H=H H0(m)'Vq(m3/s)q V=q Vi(m3/s)%1 42 3.71 48 3.33 223.8 0.07380.00210.0020 5.59%2 30 2.97 33 2.64 216.4 0.06640.00160.0016 2.03%3 22 2.47 24 2.16 215.1 0.06510.00150.001315.04%4 15 2.14 18 1.83 206.8 0.05680.00110.0011 2.44%5 11 1.74 13 1.43 203.7 0.05370.00090.0009 5.88%6 8 1.39 10 1.06 197.3 0.04730.00070.00070.10% 26. . .表4 3 任选#支路与#支路,将阀门开度调至3/4开度位置,调节总阀开度改变各支路的流量实验台编号#次数#支路#支路三角堰水位堰顶淹深三角堰流量总流量相对误差p w1(kPa)q V1(m3/h)p w2(kPa)q V2(m3/h)H(mm)H=H H0(m)'Vq(m3/s)q V=q Vi(m3/s)%1 40 4.38 49 4.68 228.7 0.07870.00240.0025 3.46%2 29 3.51 32 3.77 224.1 0.07410.00210.0020 3.36%3 17 2.62 20 2.83 217.5 0.06750.00170.00158.65%4 11 2.01 12 2.12 210.9 0.06090.00130.001110.47%5 6 1.46 8 1.46 204.8 0.05480.00100.000817.59%6 3 0.90 5 0.69 197.3 0.04730.00070.000435.16% 27. . .管路特性曲线的绘制q V图4-5 各支路流量控制球阀处于全开时的管路特性曲线∆p wq V ∆p wV ∆p w图4-7 支路流量控制球阀分别处于全开、1/2开度和3/4开度时的管路特性曲线∆p w。