QCT290631992汽车机械式变速器总成技术条件

qc t 291-1999汽车机械式分动器性能要求.doc

qc t 291-1999汽车机械式分动器性能要求QC/T291—1999汽车机械式分动器性能要求代替ZBT21001—881主题内容与适用范围本标准规定了汽车机械式分动器性能要求。

本标准适用于越野汽车、特种用途专用汽车所使用旳机械式齿轮分动器。

2引用标准ZBT21002—88汽车机械式分动器台架试验方法3总那么3、1本标准包括以下性能要求A、操纵性能;B、运转噪声;C、分动器总成齿轮疲劳寿命;D、分动器总成静扭强度;E、换档机构寿命;f、传动效率;g、分动器总成密封性能;h、温升。

3、2新设计旳分动器必须满足3.1中a至h各项要求。

3、3产品质量考核或评定时,必须满足3.1中a、b、c、e各项要求。

4分动器旳操纵性能4、1静动换档力分动器装于试验台上,输入轴及输出轴均不转动。

分别由空档挂入高档;由空档接通前桥;由空档挂入低档。

作用在分动器滑动轨上最大换档力:轻型越野汽车小于400N,中、重型越野汽车小于1200N;它们旳最小换档力大于15N。

4、2互锁性能分动器锁止机构应保证按整车行驶要求挂档,不乱档。

4、3分动器总成〔不包括换档联杆系统〕换档应有清晰手感,不同意脱档。

5运转噪声按ZBT21002—88《汽车机械式分动器台架试验方法》中规定旳测试条件,其最大同意噪声声压级为91dB〔A〕。

6分动器总成齿轮疲劳寿命高档齿轮寿命指标:按ZBT21002—88《汽车机械式分动器台架试验方法》中试验规范,在输出轴循环次数达4×105次后,齿轮不得产生以下缺陷:齿轮断裂、齿面严峻点蚀〔任一处点蚀面积超过4mm2、深0.5mm〕。

7分动器总成静扭强度总成静扭强度后备系数不小于2.5。

8换档机构寿命在换档10000次后,换档机构旳零件不得有阻碍换档性能旳损坏。

9传动效率总成平均传动效率不小于96.5%。

10分动器总成封密性能在分动器总成不加油状态,将所有通口均以堵塞及密封装置密封,将分动器没入水中,通压缩气20~30Kpa,10S内不得有明显气泡溢出。

变速器总成变距器总成大修的工艺与技术标准

变速器总成变距器总成大修的工艺与技术标准摘要:一、引言二、变速器总成概述1.结构组成2.工作原理三、变速器总成大修的意义1.大修周期2.大修内容四、变速器总成大修工艺1.拆卸与清洗2.检查与测量3.零部件检修4.组装与调试五、变速器总成大修技术标准1.零部件质量标准2.组装技术要求3.调试方法与标准4.质量验收六、大修后的维护与使用1.磨合期注意事项2.日常维护要点3.故障排除与处理七、结论正文:一、引言随着现代汽车工业的快速发展,变速器总成的技术含量越来越高,其在整车性能中的作用也越来越重要。

变速器总成大修是保证变速器正常运行的关键,掌握其工艺与技术标准对于提高维修质量具有重要意义。

二、变速器总成概述1.结构组成变速器总成是汽车传动系统的重要组成部分,主要由输入轴、输出轴、齿轮组、操纵机构、油泵、散热器等部件组成。

2.工作原理变速器总成通过齿轮组的组合,实现不同传动比,从而满足汽车在不同的行驶条件下对速度和扭矩的需求。

三、变速器总成大修的意义1.大修周期变速器总成大修一般建议在行驶里程达到一定数值后进行,如6万、10万或12万公里等。

2.大修内容大修内容包括:拆卸零部件、清洗零部件、检查测量、零部件检修、组装、调试等。

四、变速器总成大修工艺1.拆卸与清洗拆卸过程中要注意标记各部件的位置,以便于组装时快速恢复。

清洗时要使用专用的清洗剂,确保清洗干净。

2.检查与测量检查变速器零部件的磨损、破损情况,如齿轮、轴承等。

测量各部件的尺寸,如齿轮的齿厚、齿隙等。

3.零部件检修对磨损、破损的零部件进行更换或修复,如轴承、齿轮等。

4.组装与调试按照拆卸时的顺序进行组装,确保零部件的正确位置。

组装完成后进行调试,确保变速器各部件工作正常。

五、变速器总成大修技术标准1.零部件质量标准大修过程中使用的零部件应符合相关质量标准,确保其性能和寿命。

2.组装技术要求组装过程中要注意各部件的配合间隙,遵循组装工艺要求。

3.调试方法与标准通过专业设备进行调试,如检测仪、试验台等,确保变速器各性能指标达到标准。

QCT汽车传动轴总成专业技术条件

3.7传动轴装配前零部件应符合以下要求:

3.7.1十字轴的油道应清洁畅通,轴承碗中的滚针排列无横倒或少装

3.7.2万向节总成装配后轴承转动灵活、油封完好、装配尺寸应符合图样要求。

3.7.3传动轴管焊接合件焊接前后必须进行校直,滑动轴、非滑动轴轴颈的径

向跳动不超过0.1mm,轴管全长上的径向跳动应符合表1规定:

JB/Z汽车油漆涂层

3 技术要求和试验方法

3.1传动轴应符合本标准的要求,并按照经规定程序批准的图样及技术文件制

造。

3.2万向节轴承应符合ZB J11014的规定。

3.3万向节十字轴应参照JB 524的有关规定。

3.4装配用的零部件必须经过检验合格。

3.5装配用的零部件在装配前必须清洗干净。

3.6传动轴外观及零件加工表面不得有毛刺、碰伤、锈蚀、折痕、扭曲变形及

4.6进行型式检验时,除按4.5进行检验外,还应检验3.20~3.24规定的项目。

4.7新设计的传动轴,必须按JB3741规定的全部项目进行试验考核,并符合本

标准的技术要求。

4.8订货单位有权按4.5规定的程序对所购传动轴进行验收检查,如不符合本标

准的要求,可以拒绝验收。

4.9传动轴装车出厂之日起一年内,或行驶里程25000公里以内,确因制造质量

4.3传动轴的动平衡品质100%进行检验。

4.4传动轴的外观检查,允许使用3~4倍的放大镜。

4.5传动轴的出厂检验,每批抽取5%,但不少于5件,按3.6、3.17和3.19要求

进行检验,如发现有可修正的缺陷,允许修正后再检验,如果再检验有一件不合

格时,则应加倍复查,若复查结果仍有不合格时,该批传动轴不能出厂。

当轴管长度小于轴管直径的1.5倍时,滑动轴、非滑动轴轴颈的径向跳动量

[整理]QCT2906392汽车机械式变速器总成技术条件 .

![[整理]QCT2906392汽车机械式变速器总成技术条件 .](https://img.taocdn.com/s3/m/6f0ffc9bf61fb7360a4c6532.png)

中华人民共和国汽车行业标准 QC/T29063一92汽车机械式变速器总成技术条件代替JBn 4125一851 主题内容与适用范围本标准规定了载货汽车机械式变速器总成技术要求、试验方法和检验规则。

本标准只适用于载货汽车用机械式四~五档,且四档、五档为直接档的变速器总成。

2 引用标准JB 3987汽车机械式变速器台架试验方法JB 4072.2汽车清洁度工作导则测定方法GB 2828逐批检查计数抽样程序及抽样表3 技术要求3.1 换档性能3.1.1 轻型汽车变速器前进档结构型式必须装有同步器结构。

3.1.2 中型汽车除一档倒档外,其余各档结构型式亦必须装有同步器结构。

3.1.3 重型汽车前进档如不设同步器,其结构型式亦应为啮合套结构。

3.1.4 换算到滑轨上的各档位的静态挂档力应小于表1规定值。

3.2 噪声3.3 疲劳寿命总成疲劳寿命应符合表3规定。

各类变速器在达到表3的循环次数后,主要零件不应损坏,齿轮不得产生下列任何一种损伤。

a.轮齿断裂;b.齿面严重点蚀(面积超过4mm2或深度超过0.5mm的点蚀)。

3.4 静扭强度总成的后备系数K不小于表4规定值。

3.5 同步器寿命同步器经10×104次挂挡试验后,不得出现失效现象(即连续5次撞击声)。

3.6 密封性总成各结合面及油封刃口处均不得有渗漏现象。

3.7 清洁度总成不解体清洁度应符合企业主管部门下达的年度指标。

3.8 传动效率η总成的传动效率η不得低于表5规定。

3.9 总成装配要求3.9.1 总成装配后应保证档位清楚,无乱档掉档现象。

3.9.2 总成各运动件应运动灵活,无卡滞现象及异常声响。

3.9.3 总成各紧固螺栓、螺母应按设计要求的紧固力矩拧紧,不得有松动和漏装现象。

3.9.4 油封刃口、轴承、摩擦副按设计规定涂润滑脂或润滑液。

3.9.5 总成外露非加工表面均应涂以均匀完整的防护漆,外露加工表面涂以防锈油。

4 试验方法4.1 挂档力试验(静态)4.1.1 试验目的测定变速器总成各裆位静态挂档力。

QCT_29078_92汽车用空气压缩机技术条件

中华人民共和国汽车行业标准QC/T 29078一92汽车用空气压缩机技术条件1 主题内容与适用范围本标准规定了汽车用空气压缩机的术语、技术要求、试验方法和检验规则。

本标准适用于汽车用往复活塞式空气压缩机(以下简称空压机)。

2 引用标准GB 3821中小功率内燃机清洁度测定方法GB 3853一般用容积式空气压缩机性能试验方法GB 4980容积式压缩机噪声声功率级测定——工程法JB 8产品标牌JB 2759机电产品包装通用技术条件ZB T24001汽车用空气压缩机活塞技术条件ZB T24002汽车用空气压缩机活塞环技术条件3 术语:适于配套主机要求的最高工作压力(表压)。

3.1 标定排气压力pe:适于配套主机要求的最高工作转速。

3.2 标定转速ne:在标定工况下适于配套要求的最小排气量。

3.3 标定排气量Qe注:标定工况是指一级吸气压力为0.1MPa(绝对压力),吸气温度为293K,相对湿度为零,排气压力为标定排气压力和曲轴转速为标定转速时的工况。

:在标定工况下实际消耗的最大功率。

3.4 标定轴功率Ne3.5 容积比能(比功率)q:生产单位容积压缩空气时所消耗的能量其值按下式计算::排气量与空压机行程容积的百分比,3.6 空压机的容积效率(充气系数)ηv其值按下式计算:3.7 速度特性:在排气压力恒定的条件下,空压机的排气量、轴功率和排气温度随转速的变化关系。

4 技术要求4.1 空压机应符合本标准的规定,并按照经规定程序批准的产品图样和技术文件制造。

4.2 零件、部件和附件应按有关技术文件检验合格后方可装配。

4.3 空压机的气缸直径参照表1的规定。

按表2划分为3级。

4.4 标定排气压力pe4.5 标定工况下空压机的实测排气量应不小于标定排气量。

4.6 标定工况下,空压机的实测轴功率应不大于标定轴功率。

)符合表3规定。

4.7 空压机的容积比能(q)和容积效率(ηv4.8 空压机的气密性与容积为6升的储气筒相连的空压机在标定压力下历时5min 每缸压力下降值符合表4中规定值。

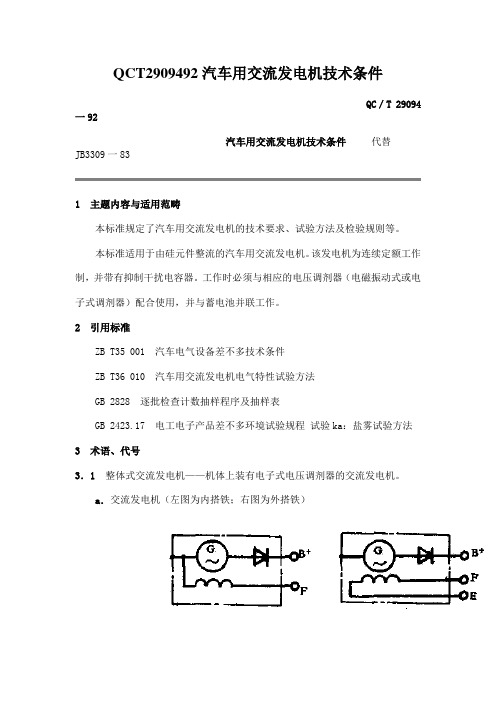

QCT2909492汽车用交流发电机技术条件

QCT2909492汽车用交流发电机技术条件QC/T 29094一92汽车用交流发电机技术条件代替JB3309一831 主题内容与适用范畴本标准规定了汽车用交流发电机的技术要求、试验方法及检验规则等。

本标准适用于由硅元件整流的汽车用交流发电机。

该发电机为连续定额工作制,并带有抑制干扰电容器。

工作时必须与相应的电压调剂器(电磁振动式或电子式调剂器)配合使用,并与蓄电池并联工作。

2 引用标准ZB T35 001汽车电气设备差不多技术条件ZB T36 010汽车用交流发电机电气特性试验方法GB 2828逐批检查计数抽样程序及抽样表GB 2423.17电工电子产品差不多环境试验规程试验ka:盐雾试验方法3 术语、代号3.1 整体式交流发电机——机体上装有电子式电压调剂器的交流发电机。

a.交流发电机(左图为内搭铁;右图为外搭铁)b.整体式交流发电机(左图为内搭铁;右图为外搭铁)c.带双取样电路调剂器的整体式交流发电机。

3.2 试验电压Ut测试输出电流特性时所规定的电压值(本标准规定配用电磁振动式电压调剂器交流发电机,试验电压值为14V、28V;配用电子式调剂器,为使调剂器处于非工作状态,试验电压定为:13.5V、27V)。

3.3 额定转速nR交流发电机在环境温度23±5℃和试验电压Ut 下,输出额定电流IR时承诺的最大转速。

(本标准规定为6000r/min)。

3.4 最大工作转速nmax交流发电机在环境温度23±5℃,试验电压Ut,和输出最大电流下至少正常连续工作15min的最大转速(本标准规定第Ⅰ、Ⅱ、Ⅲ系列交流机为12000r/min,第IV系列为8000r/min)。

3.5 交流发电机冷态输出交流发电机机体温度处于23±5℃时的输出电流值。

3.6 交流发电机热态输出交流发电机在环境温度23±5℃下工作,机体温度达到稳固温升时的输出电流值。

4 技术要求4.1 交流发电机应符合本标准的规定,并按经规定程序批准的图样及技术文件制造。

QCT29082-92汽车传动轴总成技术条件讲解

中华人民共和国汽车行业标准QC/T 29082一92汽车传动轴总成技术条件1 主题内容与适用范围本标准规定了十字轴式万向节传动轴总成(以下简称传动轴)的技术条件。

本标准适用于轻、中型各类汽车及其改装车用传动轴,微型及重型各类汽车及其改装车用传动轴亦可参照使用。

2 引用标准GB 9239刚性转子平衡品质——许用不平衡量的确定JB 524汽车万向节十字轴技术条件JB 3741汽车传动轴总成台架试验方法JB 3677汽车用螺纹紧固件拧紧扭矩规范ZB J 11014万向节滚针轴承技术条件JB/Z汽车油漆涂层3 技术要求和试验方法3.1 传动轴应符合本标准的要求,并按照经规定程序批准的图样及技术文件制造。

3.2 万向节轴承应符合ZB J11014的规定。

3.3 万向节十字轴应参照JB 524的有关规定。

3.4 装配用的零部件必须经过检验合格。

3.5 装配用的零部件在装配前必须清洗干净。

3.6 传动轴外观及零件加工表面不得有毛刺、碰伤、锈蚀、折痕、扭曲变形及裂纹等缺陷。

3.7 传动轴装配前零部件应符合以下要求:3.7.1 十字轴的油道应清洁畅通,轴承碗中的滚针排列无横倒或少装3.7.2 万向节总成装配后轴承转动灵活、油封完好、装配尺寸应符合图样要求。

3.7.3 传动轴管焊接合件焊接前后必须进行校直,滑动轴、非滑动轴轴颈的径向跳动不超过0.1mm,轴管全长上的径向跳动应符合表1规定:当轴管长度小于轴管直径的1.5倍时,滑动轴、非滑动轴轴颈的径向跳动量不大于0.3mm,轴管全长径向跳动量不大于1mm。

3.7.4 传动轴管焊接合件的焊接质量应可靠,焊缝尺寸应符合图样要求,焊缝外观应平整光滑无间断,不得有虚焊、夹渣等缺陷。

用1.5倍最大工作扭矩静扭转时,焊缝不得开裂。

3.8 装配时不得漏装、错装,连接紧固件应牢固可靠,其拧紧力矩应符合JB 3677的规定。

3.9 传动轴装配后,用手在正、反两个方向上沿万向节夹角形成的圆锥面运动轨迹转动时,万向节工作平稳,不得有卡阻现象或明显的间隙,万向节夹角应符合设计要求。

QC T 465-1999汽车机械式变速器分类的术语及定义

中华人民共和国国家标准UDC 629.113—585.001.4汽车机械式变速器分类的术语及定义QC/T 465—1999代替GB 5925—86 Automotive mechanical transmission terminologyand definition本标准对汽车中具有一定设计与技术特征的机械式变速器分类的术语予以定义。

机械式变速器(Mechanical transmission)——用齿轮及其他机械元件来获得多种传动比,使汽车具有前进与倒退功能的传动装置。

机械式变速器的结构特点有多种多样,分别定义如下:1 按轴的运动形式定义1.1 固定轴式变速器(Fixedshaft transmission)所有轴的旋转中心固定不变的变速器。

1.1.1 中间轴变速器(Countershaft transmission)只有一根中间轴的固定轴式变速器。

1.1.2 双中间轴变速器(Twin countershaft transmission)有两根中间轴的固定轴式变速器。

1.1.3 多中间轴变速器(Multi—countershaft transmission)有三根或三根以上中间轴的固定轴式变速器。

1.1.4 两轴式变速器(Twin—shaft transmission)无中间轴的固定轴式变速器。

1.2 行星齿轮式变速器(Planetary transmission)用行星齿轮传动的变速器。

2 按换档的形式定义2.1 滑动齿轮变速器(Sliding gear transmission)多数档位靠齿轮轴向滑动与另一齿轮相啮合来获得不同传动比的变速器。

2.2 常啮式变速器(Constant mesh transmission)多数档位的齿轮常啮合,靠齿套或同步器轴向移动与相应齿轮的接合齿接合来获得不同传动比的变速器。

2.3 全直齿常啮式变速器(Fully constant mesh all spur gear transmission)前进档位的全部齿轮副都是直齿轮的常啮式变速器。

QCT 29097-1992 汽车转向器总成技术条件

中华人民共和国汽车行业标准 QC/T 29097一92汽车转向器总成技术条件代替JB2957一811 主题内容与适用范围本标准规定了汽车转向器总成(不包括转向轴及转向管柱总成、转向轴万向节叉总成、横、直拉杆总成)(以下简称转向器)技术要求、检验规则、标志、包装、运输、贮存。

本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式、齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2 引用标准QC/T 29096汽车转向器总成台架试验方法JB/Z 111汽车油漆涂层JB 4044汽车转向器清洁度测定方法3 术语3.1 额定输出扭矩(力):转向器设计时规定的安全使用的输出扭矩(力)。

3.2 线角传动比i rp:齿轮齿条式转向器的齿条位移增量与齿轮转角增量之比。

3.3 全转角:转向器的轴(输入轴或摇臂轴),从一个极限位置转到另一个极限位置时的总转角。

4 技术要求4.1 转向器应符合本标准要求,并按照经规定程序批准的图样及技术文件制造。

4.2 性能4.2.1 传动效率应符合表1的规定,正效率均方差值不大于3%。

4.2.2 传动比及输入全转角应符合设计要求。

4.2.3 转向器在输入轴全转角范围内,其传动间隙特性应符合设计要求。

4.2.4 输入轴在中间位置的转动力矩应符合设计要求。

4.2.5 转向器在中间位置的小转角扭转刚度G n不得低于25N·m/rad;大转角扭转刚度G t不得低于32N·m/rad;对焊有转向轴的转向器,G n不得低于20N·m/rad;G不得低于27N·m/rad。

t4.3 强度4.3.1 静扭4.3.1.1 蜗杆滚轮式、循环球式、蜗杆指销式转向器在承受下列公式计算的静扭载荷试验后,不得出现损坏。

4.3.1.2 齿轮齿条式转向器在承受按下列公式计算的静扭载荷试验后,不得出现损坏。

4.3.2 冲击:球面蜗杆滚轮式、循环球式、曲柄指销式转向器按表2的规定进行落锤冲击试验后,不应出现裂纹、扭曲或转动不灵活。

《汽车机械式自动变速器(AMT)总成技术条件和台架试验方

《汽车机械式自动变速器(AMT)总成技术条件和台架试验方法》(征求意见稿)编制说明1 工作简况1.1 任务来源本标准根据工业和信息化部下达的2016年第三批行业标准制修订计划进行制定。

项目编号为2016-1453T-QC,项目名称为《汽车机械式自动变速器(AMT)总成技术条件和台架试验方法》。

1.2 主要起草单位和工作组成员主要起草单位:陕西法士特汽车传动集团有限责任公司、重庆青山工业有限责任公司、上海汽车变速器有限公司、郑州宇通客车股份有限公司、綦江齿轮传动有限公司、北奔重型汽车集团有限公司、哈尔滨东安汽车发动机制造有限公司、北京北齿有限公司、格特拉克(江西)传动系统有限公司。

工作组成员:严鉴铂、刘义、聂幸福、许明中、杨小辉、廖兴阳、陈中伟、罗光涛、吕学渊、姚书涛、邵明武、钟海生。

1.3 主要工作过程标准计划下达后,标准起草牵头单位陕西法士特汽车传动集团有限责任公司立即根据全国汽车标准化技术委员会和变速器分技术委员会要求,组建了以陕西法士特汽车传动集团有限责任公司牵头,重庆青山工业有限责任公司、上海汽车变速器有限公司、郑州宇通客车股份有限公司、綦江齿轮传动有限公司、北奔重型汽车集团有限公司、哈尔滨东安汽车发动机制造有限公司、北京北齿有限公司、格特拉克(江西)传动系统有限公司参与的标准起草小组。

2015年9月,确认标准工作组各单位相关人员,成立标准工作组。

在标准项目启动会议上,对标准制定工作计划进行了讨论,会议决定:1)陕西法士特汽车传动集团有限责任公司严鉴铂董事长为项目总负责、刘义副总经理为技术总负责、科技处张慧处长为起草小组组长、全面协调标准起草工作,相关专业专家担任标准起草人。

2)成员单位:负责协助完成标准相关资料收集、进行相关的验证试验、以及标准相关文件的校审工作。

会议结束后,按会议讨论结果,向变速器分标委秘书处提交了标准制定计划。

2015年10月,编制标准草案,递交标准草案、申报项目的情况说明、行业标准项目建议书。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QCT290631992汽车机械式变速器总成技术条件

汽车机械式变速器总成技术条件代替JBn 4125一85

1 主题内容与适用范畴

本标准规定了载货汽车机械式变速器总成技术要求、试验方法和检验规则。

本标准只适用于载货汽车用机械式四~五档,且四档、五档为直截了当档的变速

器总成。

2 引用标准

JB 3987汽车机械式变速器台架试验方法

JB 4072.2汽车清洁度工作导则测定方法

GB 2828逐批检查计数抽样程序及抽样表

3 技术要求

3.1 换档性能

3.1.1 轻型汽车变速器前进档结构型式必须装有同步器结构。

3.1.2 中型汽车除一档倒档外,其余各档结构型式亦必须装有同步器结构。

3.1.3 重型汽车前进档如不设同步器,其结构型式亦应为啮合套结构。

3.1.4 换算到滑轨上的各档位的静态挂档力应小于表1规定值。

3.2 噪声

3.3 疲劳寿命

总成疲劳寿命应符合表3规定。

各类变速器在达到表3的循环次数后,要紧零件不应损坏,齿轮不得产生下列

任何一种损害。

a.轮齿断裂;

b.齿面严峻点蚀(面积超过4mm2或深度超过0.5mm的点蚀)。

3.4 静扭强度

总成的后备系数K不小于表4规定值。

3.5 同步器寿命

同步器经10×104次挂挡试验后,不得显现失效现象(即连续5次撞击声)。

3.6 密封性

总成各结合面及油封刃口处均不得有渗漏现象。

3.7 清洁度

总成不解体清洁度应符合企业主管部门下达的年度指标。

3.8 传动效率η

总成的传动效率η不得低于表5规定。

3.9 总成装配要求

3.9.1 总成装配后应保证档位清晰,无乱档掉档现象。

3.9.2 总成各运动件应运动灵活,无卡滞现象及专门声响。

3.9.3 总成各紧固螺栓、螺母应按设计要求的紧固力矩拧紧,不得有松动和漏装现象。

3.9.4 油封刃口、轴承、摩擦副按设计规定涂润滑脂或润滑液。

3.9.5 总成外露非加工表面均应涂以平均完整的防护漆,外露加工表面涂以防

锈油。

4 试验方法

4.1 挂档力试验(静态)

4.1.1 试验目的

测定变速器总成各裆位静态挂档力。

4.1.2 试验方法

a.将变速器安装在试验台上,于输入轴处联接相应的离合器从动盘总成或相

当的惯量盘。

b.变速器内加入规定的油品油量,在输入轴转速相应于发动机最高转速50%

的工况下进行100次挂档磨合。

c.选用适当量程之测力计并使测力方向与挂档力作用方向一致,在变速器输

入轴与输出轴均静止的状态下各档位反复挂档3次。

4.1.3 结果处理

取3次挂档时测出的力的算术平均值为该档静态挂档力。

4.2 噪声试验

噪声试验按JB 3987第3条进行。

4.3 疲劳寿命试验

疲劳寿命试验按JB 3987第2条进行。

4.4 静扭强度试验

静扭强度试验按JB 3987第5条进行。

4.5 同步器寿命

同步器寿命试验按JB 3987第8条进行。

4.6 密封性试验

4.6.1 试验目的

考核变速器总成的密封性能。

4.6.2 试验方法

下述两种方法同样有效,试验时可选用其中的一种方法。

4.6.2.1 气密法

a.将有碍变速器内部升压之通口均以塞堵或密封装置密封。

b.将压力为25kPa之滤水压缩空气平缓送人变速器内,关闭送气阀6秒钟,测

定其内压力,内压力不得降到21kPa为合格。

4.6.2.2 浸水法

a.将有碍变速器内部升压之通口均以塞堵或密封装置密封。

b.将压力为21kpa~25kpa之滤水压缩空气送人变速器内。

在不断气情形下将

总成没入具有防锈功能的水中,经10秒钟观看有无气泡溢出,无明显气泡溢出为

合格。

4.7 清洁度

清洁度按JB 4072.2的规定。

4.8 传动效率试验

传动效率试验按JB 3987第2条进行。

5 检验规则

5.1 出厂检验

每件产品在出厂前,都必须进行3.2,3.6和3.9条的检查,检验合格后方可出

厂。

5.2 型式检验

5.2.1 在显现下列情形之一时,对产品按第3条进行全面检查:

a.新产品或老产品转厂的试制定型签定,

b.正式生产后,如结构、材料、工艺有较大改变可能阻碍产品性能时;

c.正常生产时,定期或积存一定产量后,应周期性进行检查;

d.产品长期停产后,复原生产时;

e.出厂检验结果与上次型式检验有较大差异时;

f.国家质量监督机构提出进行型式检验的要求时。

5.2.2 按GB 2828随机抽样检查,抽样方案由供需双方商定。

6 标志、包装、运输与贮存

6.1 标志

标志的差不多内容应至少包括制造厂名、产品名称及要紧参数。

6.2 包装

包装箱内应带有产品合格证;包装应牢固可靠包装箱外应注明产品名称、制

造厂名称,总重量和放置方向。

6.3 运输

运输时,应保证运输途中不磕碰产品。

6.4 贮存

产品应贮存在通风干燥处。

附加讲明:

本标准由中国汽车工业总公司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由北京齿轮总厂负责起草。

本标准要紧起草人:刘迎雪。