锻件热处理规范

锻造工艺过程及模具设计第3章锻造的加热

3.6.2 锻件的冷却规范

1.空冷 :在空气中冷却,速度较快 。

2.坑(箱)冷:锻件锻后放到地坑 或铁箱中封闭冷却,或埋入坑中砂 子、石灰或炉渣内冷却。

3.炉冷:锻件锻后直接装入炉中按 一定的冷却规范缓慢冷却。

3.7 中小钢锻件的热处理

3.7.1 退火 退火是将钢加热到一定的温度,保温

1)反应是可逆反应,向右:氧化反应,向左:

还原反应。 2)加热时,与空气消耗系数有关。

空气消耗系数:又称空气过剩系数,是燃料燃 烧实际供给的空气量与理论计算空气量之比。 3)空气充足时,炉气呈氧化性,空气不足时, 炉 气呈还原性。 4)控制反应前后的生成物与反应物的浓度比。

炉气和被加热钢材的平衡图如下:

• 电热体材料:铁铬铝合金 镍铬合金 碳化硅元件 二硅化钼

图3.1 电阻炉原理图 1-电热体 2-坯料 3-变压器

●盐浴炉加热原理: 电流通过炉内电极产生

的热量把导电介质——盐熔 融,通过高温介质的对流与 传导将埋入介质中的金属加 热。 ●盐浴炉的分类:按照热源的 位置分外热式和内热式。 ●盐浴炉加热的优点:

、

辐射加热坯料。

燃料来源方便、加热炉修造容易、

加热费低、适应性强。

缺点::劳动条件差,加热速度慢, 质量低、热效率低。

应用范围:大、中、小型坯料。

2 电加热 利用电能转换热能来加热坯料。

1)电阻加热 电阻加热与火焰加热原理相同,根据

发热元件的不同分为: 电阻炉加热、 盐浴炉加热、接触电

加热

• 电阻炉加热原理:利用电 流通过炉内的电热体产生 的能量,加热炉内的金属 坯料。原理如图3.1。

升温快、加热均匀,可 以实现 金属坯料整体或局 部的无氧化加热。 ●盐浴炉加热的缺点:

锻件热处理规范

保温后缓冷到 705 等温2小时后 空冷

420

油冷或水冷 油冷、水冷或 空冷 炉冷至600空 冷 油或空冷 空冷 坑冷 固溶(空冷) 固溶

420

砂冷 水冷或空冷 空冷 固溶+时效 固溶+时效 砂冷

321 304 302

炉冷 炉冷

4140

炉冷 炉冷 空冷 空冷或风冷 空冷

52100

52100

油冷 空冷 砂冷

HB330-380 ≤207 156-207

HRC52-60 269-302

≤229

正火 38CrMoAl 1180 850 高温回火 淬火 退火 正火 40CrNiMo 1180 850 高温回火 淬火 回火 17Cr2Ni2Mo 1180 900 正火 25CrNiMo 1150 850 等温退火 20CrNiMo 20CrMnMo 1220 850 正火 回火

≤149 HRC≤185

2

35#

1250

750

高温回火 淬火 回火 正火

HRC≥47 241-286 170-217 HRC55-60 228-286

45#

1250

850

淬火 回火

55# 20CrMo 25CrMo

1250 1200

800 800

正火+回火 淬火 回火 调质 退火 正火 890-910 860-890 850-870 600-640 HRC50-55 207-241 HB<217 167 880 500 HRC32-33

≤229 ≤269

65Mn

1150

800

高温回火 淬火 回火 退火

HRC52-60 415-444 ≤187

20Mn2

锻造及锻后热处理工艺规范

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚H- 高度或长度D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

din标准锻件标准

din标准锻件标准一、范围和定义本标准适用于所有金属材料的自由锻件,包括碳钢、合金钢、不锈钢等。

锻件应符合DIN标准中的相关规定,并经过相应的检验和试验。

二、尺寸和公差1.锻件的尺寸应符合图纸要求,公差应符合DIN标准中的规定。

2.锻件的形状和尺寸应能保证其与相邻零件的配合和连接精度。

3.锻件的尺寸和公差应在图纸中标明,并按照图纸进行加工和检验。

三、材料和化学成分1.锻件应采用符合DIN标准的金属材料,如碳钢、合金钢、不锈钢等。

2.材料的化学成分应符合相关标准规定,并经过化学分析检验。

3.锻件的材料应具有良好的可锻性,以便于进行自由锻造。

四、机械性能1.锻件应具有足够的强度和韧性,以满足使用要求。

2.锻件的机械性能应符合DIN标准中的规定,并经过相应的力学试验检测。

3.锻件在承受载荷时,应具有良好的抗疲劳性能和耐久性。

五、表面处理1.锻件的表面应平整、光滑,无裂纹、气孔、夹杂等缺陷。

2.锻件的表面处理应符合图纸要求,并经过相应的检验和试验。

3.锻件在表面处理过程中,应采取措施防止表面污染和损伤。

六、热处理1.锻件的热处理应按照DIN标准中的规定进行,并经过相应的检验和试验。

2.热处理工艺参数应严格控制,确保锻件具有所需的组织和性能。

3.热处理后,锻件应进行必要的检验和测试,确保其质量和性能符合要求。

七、试验和检验方法1.本标准所涉及的试验和检验方法应符合DIN标准中的规定。

2.对于某些特定要求的锻件,应根据具体情况制定相应的试验和检验方案。

3.试验和检验过程中应严格遵守相关规定,确保结果的准确性和可靠性。

八、标志和标签1.锻件上应有清晰的标志或标签,标明材料、规格、批次等信息。

2.标志或标签应采用耐久性材料制作,并能够清晰地反映锻件的重要信息。

3.在运输和储存过程中,应采取措施保护标志或标签不受损坏。

九、包装、运输和贮存1.锻件的包装应采取适当的措施,防止其在运输和储存过程中受到损伤或污染。

2.运输过程中,应采取措施确保锻件在运输过程中的稳定性和安全性。

Cr锻件调质热处理工艺规程

其它:

热处理后性能要求:

机械性能:

σb≥635Mpaδ5≥20%σ0.2≥440Mpaψ≥50%AK≥78J/㎝2

硬度(HB):240~280

其它:

工 艺 参 数 D:材料径或厚度

工序号

工序内容

设备

装炉

温度

(℃)

加热

温度

(℃)

加热

时间

(min)

保温

时间

(min)

出炉

温度

(℃)

冷缺

介质

温度

(℃)

1

退火

<500

840~860

>100

(1.8~2.0)D

840~860

2

冷却

炉冷

<350

3

淬火加热

≤600

930~970

>60

2D

930~970

4

冷却

油槽

水

室温

5

回火加热

RT

≤500

600~630

>20

15~25+1D

600~630

6

冷却

空冷

室温

7

检查硬度

热处理工艺曲线

温度(℃)温度(℃)温度(℃)

930~970

840~860油冷600~630

(1.8~2.0)D≤6002D

≤500 炉冷≤500(15~25)+1D空冷

>100 <350>60>20

退火淬火回火时间(min)

编制/日期

审核/日期

批准/日期

昆山东吴阀门有限公司

(2Cr13锻件调质)工艺规程

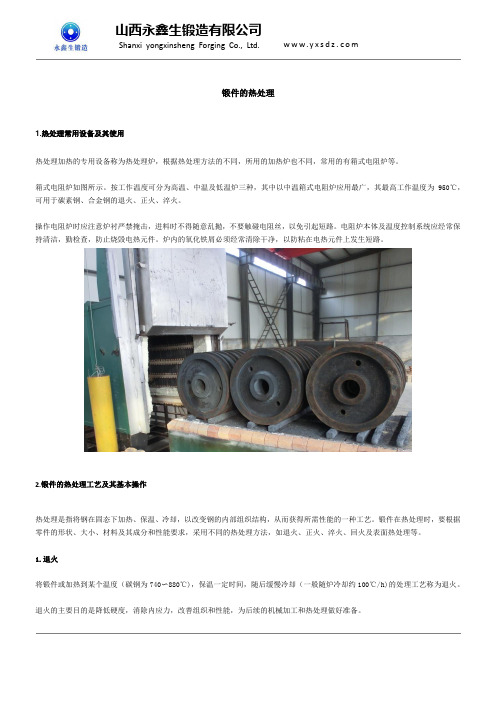

锻件的热处理

锻件的热处理1.热处理常用设备及其使用热处理加热的专用设备称为热处理炉,根据热处理方法的不同,所用的加热炉也不同,常用的有箱式电阻炉等。

箱式电阻炉如图所示。

按工作温度可分为高温、中温及低温炉三种,其中以中温箱式电阻炉应用最广,其最高工作温度为950℃,可用于碳素钢、合金钢的退火、正火、淬火。

操作电阻炉时应注意炉衬严禁掩击,进料时不得随意乱抛,不要触碰电阻丝,以免引起短路。

电阻炉本体及温度控制系统应经常保持清洁,勤检查,防止烧毁电热元件。

炉内的氧化铁屑必须经常清除干净,以防粘在电热元件上发生短路。

Array 2.锻件的热处理工艺及其基本操作热处理是指将钢在固态下加热、保温、冷却,以改变钢的内部组织结构,从而获得所需性能的一种工艺。

锻件在热处理时,要根据零件的形状、大小、材料及其成分和性能要求,采用不同的热处理方法,如退火、正火、淬火、回火及表面热处理等。

1.退火将锻件或加热到某个温度(碳钢为740〜880℃),保温一定时间,随后缓慢冷却(一般随炉冷却约100℃/h)的处理工艺称为退火。

退火的主要目的是降低硬度,消除内应力,改善组织和性能,为后续的机械加工和热处理做好准备。

2.正火将钢加热到某个温度,(碳钢为760〜920℃),保温一定时间,随后从炉中取出,在静止空气中冷却的处理工艺称为正火。

锻件正火的目的与退火基本相似,但正火的冷却速度比退火稍快,故能得到较细密的组织,机械性能较退火好。

正火后的钢硬度比退火高,对于低碳钢的工件更具存良好的切削加工性能(实践表明,硬度在HB170〜HB230范围内的钢锻件,切削加工性能较好,硬度过高或过低,切削加工性能均会下降)。

而对于中碳合金钢和高碳钢的工件,则因正火后硬度偏高,切削加工性能较差,以采用退火为宜。

正火难以消除内应力,为防止工件的裂纹和变形,对大件和形状复杂件仍多采用退火处理。

从经济方面考虑,正火比退火的生产周期缩短,设备利用率提高,节约能源,降低成本,操作简便,所以在可能条件下,应尽量以正火代替退火。

锻造工艺学-3-锻造的热规范

9

3-2 加热时产生的缺陷及防止措施

表层缺陷:氧化、脱碳、裂纹 内部缺陷:过热、过烧、裂纹

10

一、氧化

钢在加热时,表面上的合金元素与炉气中的氧化 性气体(O2,CO2,H2O和SO2)发生化学反应,形成氧 化皮。

氧化实质上是一种扩散过程:铁以离子状态从内 部向表面扩散,氧以原子状态吸附到钢坯表面,并向 内部扩散。

35

3-3 金属的加热规范

36

几个概念:

1)装炉温度 2)加热速度 3)均热保温 4)加热时间 5)始锻温度、终锻温度、锻造温度范围

37

3-4 锻造温度范围的确定

基本原则: 合理的锻造温度范围,应保证金属具有良好的塑

性和较低的变形抗力。并在此条件下尽量扩大锻造温 度范围,以减少加热火次。 ● 具体锻造温度范围应根据铁碳相图来确定

30

2、组织应力(相变应力)

具有相变的材料在加热过程中,表层先相变,心 部后相变,且相变前后组织的比容发生变化,由此引 起的应力叫组织应力。

31

加热过程中随着温度升高,表层先相变,由珠光 体转变为奥氏体,比容减小,表层受拉心部受压。此 时组织应力与温度应力反向,使总的应力数值减小。

随着温度的继续升高,心部相变,此时组织应力 心部受拉表层受压。组织应力方向与温度应力相同, 使总的应力数值增大,但此时钢料已接近高温,一般 不会造成开裂。

击韧性,因此要尽量避免产生魏氏组织。

43

44

终锻温度:

低碳钢:奥氏体、铁素体双相区 中碳钢:奥氏体单相区 高碳钢:奥氏体、渗碳体双相区

注意:高碳钢终端温度为何选在奥氏体、渗碳 体双相区?

45

3-5 锻后冷却

一、冷却方法

● 空冷 ● 坑冷(箱冷) ● 炉冷 各种冷却方法的根本区别在于冷却速度的不同

锻件的热处理

(一)钢的普通热处理

• • “四把火”(退火、正火、淬火、回火)的工艺过程; “四把火”对零件加工和使用的影响和作用。

1、退火 • 退火是将钢加热至临界点Ac1以上或以下温度,保温 以后随炉缓慢冷却以获得近于平衡状态组织的热处理工艺。 其主要目的是均匀钢的化学成分及组织,细化晶粒,调整 硬度,消除内应力和加工硬化,改善钢的成形及切削加工 性能,并为淬火做好组织准备。 • 根据加热温度可分为临界温度(Ac1或Ac3)以上或 以下的退火。 • 前者又称相变重结晶退火,包括完全退火、扩散退火、不 完全退火和球化退火。后者包括再结晶退火及去应力退火。 • 按照冷却方式可分为等温退火和连续冷却退火。

(6)去应力退火 • 去应力退火:为消除铸造、锻造、焊接和机加工、冷变形等冷热 加工在工件中造成的残留内应力而进行的低温退火,称为去应力退火。 去应力退火是将钢件加热至低于Ac1的某一温度(一般为500 ℃~650 ℃),保温后随炉冷却, 这种处理可以消除约50%~80%的内应力, 不 引起组织变化。

(3)淬火的方法 • 选择适当的淬火方法同选用淬火介质一样,可以保证在获得所要求 的淬火组织和性能条件下,尽量减小淬火应力,减小工件变形和开裂 倾向。 • ①单介质淬火法 • 它是将奥氏体状态的工件放入一种淬火介质中一直冷却到室温的 淬火方法。 • ②双介质淬火法 • 它是先将奥氏体状态的工件在冷却能力强的淬火介质中冷却至 接近Ms点温度时,再立即转入冷却能力较弱的淬火介质中冷却,直 至完成马氏体转变。一般用水作为快冷淬火介质,用油作为慢冷淬火 介质。有时也可以采用水淬、空冷的方法。

•

从热处理工艺性能考虑,对于形状复杂要求变形很小的工件,如 果钢的淬透性较高,例如合金钢工件,可以在较缓慢的冷却介质中淬 火,如有些淬透性很高的钢,甚至可以在空气中冷却淬火,因此淬火 变形更小。 • 但是并非所有工件均要求很高的淬透性,例如承受弯曲或扭转的 轴类零件,其外缘承受最大应力,轴心部分应力较小,因此保证一定 淬透层深度就可以了。一些汽车、拖拉机的重负荷齿轮通过表面淬火 或化学热处理,获得一定深度的均匀淬硬层,即可达到表硬心韧的性 能要求,甚至可以采用淬透性低的低淬透性钢制造。焊接用钢采用淬 透性低的低碳钢制造,目的是避免焊缝及热影响区在焊后冷却过程中 得到马氏体组织,从而可以防止焊接构件的变形和开裂。

astm a582标准

astm a582标准一、概述ASTM A582标准是一个针对碳钢和低合金钢锻件的热处理规范。

该标准规定了锻件在热处理过程中的温度、时间、冷却方式等关键因素,以确保锻件具有所需的机械性能。

二、适用范围ASTM A582标准适用于碳钢和低合金钢制成的锻件,这些锻件通常用于制造各种工业设备、机械和结构。

标准规定了锻件在制造过程中的热处理工艺,以确保其具有良好的强度、韧性和其他机械性能。

三、热处理工艺1. 加热:锻件应缓慢加热,以减少热应力并防止晶界脆化。

加热温度应符合标准规定,通常在700℃至900℃之间。

2. 保温:在达到预定温度后,锻件应保温一段时间,以确保内部温度均匀。

保温时间取决于锻件的大小、厚度和材料。

3. 冷却:锻件从高温降至室温的冷却方式对锻件的机械性能有重要影响。

标准规定了不同的冷却方式,如空气冷却、水冷或油冷,具体取决于锻件的设计和用途。

4. 质量控制:在热处理过程中,应进行适当的检测和质量控制,以确保锻件达到预期的机械性能。

这包括检查温度、硬度、金相组织等。

四、其他要求1. 记录:生产单位应记录热处理过程中的所有关键参数,包括加热温度、保温时间、冷却方式等。

这些记录应保存至少五年,以便进行质量追溯。

2. 认证:生产单位应确保其热处理工艺符合ASTM A582标准的要求,并获得相应的认证或认可。

3. 维护:热处理设备应定期维护和校准,以确保其性能稳定。

五、结论ASTM A582标准是碳钢和低合金钢锻件热处理的重要规范。

生产单位应遵守该标准,确保锻件达到预期的机械性能。

通过遵循该标准,可以确保产品的质量和可靠性,从而增加产品的市场竞争力。

锻造及锻后热处理工艺规范DOC.doc

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:组号钢别Q195~Q255, 10~30Ⅰ35~45,15Mn~35Mn ,15Cr~35Cr50,55,40Mn~50Mn ,35Mn2-50Mn2 ,40Cr~55Cr ,20SiMn~35SiMn ,12CrMo~50CrMo ,34CrMo1A ,30CrMnSi , 20CrMnTi ,20MnMo ,Ⅱ12CrMoV~35CrMoV , 20MnMoNb , 14MnMoV~42MnMoV,38CrMoAlA ,38CrMnMo34CrNiMo~34CrNi3Mo,PCrNi1Mo~PCrNi3Mo,30Cr1Mo1V,25Cr2Ni4MoV ,22Cr2Ni4MoV ,5CrNiMo ,5CrMnMo ,37SiMn2MoV 30Cr2MoV ,40CrNiMo ,18CrNiW ,50Si2~60Si2 ,65Mn ,50CrNiW ,50CrMnMo ,60CrMnMo ,60CrMnVT7~T10 , 9Cr,9Cr2, 9Cr2Mo , 9Cr2V ,9CrSi ,70Cr3Mo ,Ⅲ1Cr13~4Cr13 ,86Cr2MoV ,Cr5Mo , 17-4PH0Cr18Ni9~2Cr18Ni9 ,0Cr18Ni9Ti , Cr17Ni2 , F316LN50Mn18Cr4 , 50Mn18Cr4N , 50Mn18Cr4WN , 18Cr18Mn18NGCr15,GCr15SiMn , 3Cr2W8V ,CrWMo , 4CrW2Si~6CrW2SiCr12MoV1 , 4Cr5MoVSi(H11) , W18Cr4VGH80, GH901, GH904 ,GH4145 ,WR26 ,ⅣNiCr20TiAl , incone1600, incone1800始锻温度终锻温度℃℃钢锭钢坯终锻精整12501220750700 1220120075070012201200800750 12001180850800 120011808508001200 1180 850 800 1180 1160 950 900 1130 1100 930 930注 1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差 20℃~30℃;注 2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注 3:本规范未列入的钢种,可按化学成分相近的钢号确定;注 4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注 5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E7140

4340

E4340

空冷 急冷至640720等温

8720

空冷

4121

空冷

油冷

___ ___ L6(T61206) ___

空冷 空冷

Grade65 A/B/C:GradeB :GradeA D/E

___

空冷

炉冷至600空 冷

保温后缓冷到 705 等温2小时后 空冷

420

油冷或水冷 油冷、水冷或 空冷 炉冷至600空 冷 油或空冷 空冷 坑冷 固溶(空冷) 固溶

800

高温回火 淬火 回火 退火

HRC52-60 415-444 ≤187

20Mn2

50Mn2

1200

800

正火 高温回火

870-900 650-680 960-1000 HB≤179

12Cr1MoV 25Cr1MoV

1240 1220

800 850

正火.高温回火

调质 退火 正火 40Cr(砂冷) 1250 800 高温回火 淬火 回火 正火 高温回火 37SiMn2MoV 1200 800 淬火 回火 退火 825-845 850-880 650-680 830-860 540-580 880-900 640-660 890-910 630-670 840-870

30CrMo

1180

800

淬火 回火 调质

调质+回火

正火 35CrMo 1250 850 淬火 回火 退火 正火

860-880 820-850 570-590 850 850-880 ≤302 HRC52-56 235-277

42CrMo

1250

850

高温回火 淬火 回火

调质

680(二次) 850-860 580-620 HRC41-52 228-286

退火

840-900

≤170

2Cr13

1160

750

等温退火

830-885

HRB95

淬火 回火 退火 3Cr13 淬火 回火 00Cr13Ni5Mo 304 316 1150 1180 1120 900 850 950

1000-1050 660-770 870-890 980-1100 230-540 HRC38-53 155-180

HB330-380 ≤207 156-207

HRC52-60 269-302

≤229

正火 38CrMoAl 1180 850 高温回火 淬火 退火 正火 40CrNiMo 1180 850 高温回火 淬火 回火 17Cr2Ni2Mo 1180 900 正火 25CrNiMo 1150 850 等温退火 20CrNiMo 20CrMnMo 1220 850 正火 回火

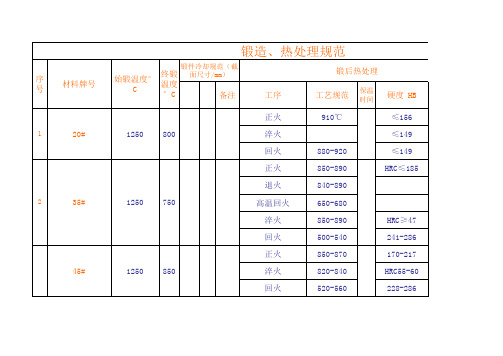

锻造、热处理规范

序 号 材料牌号 始锻温度° 温度 C °C

锻件冷却规范(截 终锻 面尺寸/mm)

锻后热处理 工序 正火 工艺规范 910℃

保温 时间

备注

硬度 HB ≤156 ≤149

1

20#

1250

800

淬火 回火 正火 退火 880-920 850-890 840-890 650-680 850-890 500-540 850-870 820-840 520-560

≤149 HRC≤185

2

35#

1250

750

高温回火 淬火 回火 正火

HRC≥47 241-286 170-217 HRC55-60 228-286

45#

1250

850

淬火 回火

55# 20CrMo 25CrMo

1250 1200

800 800

正火+回火 淬火 回火 调质 退火 正火 890-910 860-890 850-870 600-640 HRC50-55 207-241 HB<217 167 880 500 HRC32-33

825-850 150-170 HRC61-65

≤229 750-780 620-680 650-680 770-810 140-160 800-850 HB≤235 HRC58-62 ≤197

1150 660

美国牌号 冷却方式

空冷

1020

空冷

1035

空冷

1045

空冷

1055 4118 ___

沙冷

1Cr18Ni9Ti 0Cr18Ni9 1Cr18Ni9 17-4PH 15-5PH F6NM 0Cr25Ni20 410 4130 40CrMnMo

1180

850 固溶处理 时效 1050-1100 800-850 140-175 ≈170

1130(1180) 850 1130 1150 1170 1180 1150 1180 1180 1180 850 950 950 900 870 850 850 850

930-970 700-720 930-950 840-880 860-880 650-680 840-860 680-700 228-255

940-950 930-940

197-207 170-180

870-940 850-870

171-229 187-228

20CrMnTi 20CrNi2MoA 5CrNiMo 5CrMnMo Q235 Q345 P91 30Cr2Ni2Mo Cr12MoV 60CrMoV 9Cr2Mo 1Cr17Ni2

1220 1200 1180 1200

800 850 850 800

渗碳淬火

930-950/850

HRC58-63 芯部 HRC30-45

1280(1250) 700 1160(1250) 800 1220 1180 1150 1200 1180 1175 800 850 850 800 850 900 高温回火 700-800 200-300

420

砂冷 水冷或空冷 空冷 固溶+时效 固溶+时效 砂冷

321 304 302

炉冷 炉冷

4140

炉冷 炉冷 空冷 空冷或风冷 空冷

52100

油冷 空冷 砂冷

炉冷 炉冷或空冷 空冷 水冷或油冷 空冷 空冷

W1A-9 1/2

砂冷

砂冷

退火

正火 正火 调质 退火 球化退火 等温退火 790-810 780-790 (等温710720) 900-950 650-700 229-285

207-229

GCr15

1080

800

正火 高温回火

淬火 回火 34CrNi3Mo 42SiMn 正火 退火或高温退火 退火 等温回火 T10 1100 800 高温回火 淬火 回火 正火 H13 34CrNiMo 3Cr2W8v 1100 1120 1100 900 850 800 淬火 回火 球化退火

HB≤217

16Mn(Q345)

1150(1250) 800

正火 正火

920 830 830 600

≤179

50MnBiblioteka 1200800 真空热处理

淬火 回火 深冷回火 退火 正火

780-840 820-860 650-680 780-800 500-540 840-870

≤229 ≤269

65Mn

1150

沙冷

沙冷

4130

沙冷

4135

沙冷(5T)坑 冷(8T)

4140

空冷

___

砂冷

1053

炉冷 空冷 空冷 油冷 油冷或水冷 炉冷

1566

空冷 空冷 空冷

1524

1345

— ___

炉冷 空冷 空冷 油冷 油冷或水冷 空冷 空冷 油冷 油冷或水冷 炉冷

5140

___

空冷 空冷 油冷或水冷 炉冷 空冷 空冷 油冷 空冷