冷轧工作辊修复与再制造技术

冷轧支撑辊修复方法

冷轧支撑辊修复方法嘿,咱今儿就来唠唠冷轧支撑辊修复方法这档子事儿!你想想啊,这冷轧支撑辊那可是工业生产里的大功臣呐!就跟咱人似的,干多了活儿也会累,也会有个磕磕碰碰,出点毛病啥的。

那咱可得好好照顾它,给它修复修复,让它重新焕发活力呀!要说这修复方法,首先就得好好检查一番。

就好比咱去看病,得先知道哪儿不舒服不是?得仔细瞧瞧这支撑辊上有没有裂缝啊、磨损啊之类的问题。

这时候就得靠咱的火眼金睛啦!要是发现了裂缝,那可不能马虎。

可以采用焊接的办法呀。

就跟咱补衣服似的,把那破的地方给它补上。

不过这焊接可讲究技术呢,得找个手艺好的师傅,不然弄不好可就麻烦啦!焊接好了之后,还得打磨打磨,让它变得光滑平整,可不能留个疤啥的影响工作呀。

要是磨损比较严重呢,那就得动点大工程啦。

可以给它来个表面处理,就像给它做个美容似的。

把那磨损的地方处理掉,再给它加上一层新的材料。

这就好比给咱的脸蛋儿敷个面膜,让它重新变得水嫩光滑。

还有啊,修复的过程中可不能瞎糊弄。

得像对待宝贝一样小心翼翼的。

这可关系到生产的质量和效率呢!要是修复不好,那生产出来的东西能好吗?咱能答应吗?你说这冷轧支撑辊是不是很重要啊?它要是出了问题不修好,那整个生产不就乱套啦?就好比一辆汽车,轮子坏了还能跑得顺畅吗?所以啊,咱们得重视这修复工作,可不能掉以轻心呐!咱再想想,要是没有这些修复方法,那得浪费多少资源啊?一个支撑辊可不便宜呢!咱可不能眼睁睁地看着它就这么报废了呀。

通过修复,让它继续发挥作用,这多好哇!总之呢,冷轧支撑辊修复方法那是相当重要的。

咱们得好好掌握这些方法,让我们的工业生产能够顺利进行。

这可不是小事儿,这是关乎我们生活的大事儿呀!大家可得上点心呐!别不当回事儿!你们说是不是这个理儿?。

关于Cr3冷轧辊的堆焊修复工艺

关于Cr3冷轧辊的堆焊修复工艺

冶金行业中,轧辊是冶金设备的关键部件,且成本昂贵、报废率很高。

在使用过程中失效的主要原因是较为严重的疲劳磨损和热疲劳裂纹, 因此轧辊修复和再利用是实际生产中亟待解决的问题。

堆焊是轧辊修复技术中最常用的方法, 堆焊修复可分为整体修复与局部修复2种方法, 堆焊材料和堆焊工艺的研究一直是轧辊修复领域研究的难点。

为此,北京耐磨科技有限公司对Cr3冷轧辊使用中出现的局部缺陷进行了堆焊修复工艺研究。

轧辊磨损形式主要是接触疲劳磨损, 对Cr3母材进行堆焊修复结果表明:( 1)无过渡软层堆焊焊缝在熔合线附近的粗晶区出现了裂纹, 而有过渡软层堆焊焊缝未出现裂纹, 证明采用有过渡软层的堆焊工艺对于防止出现焊接裂纹是有效的。

( 2) 硬度及磨损试验数据表明, 只有堆焊焊缝的硬度与耐磨性与母材相近, 才能符合轧辊堆焊修复要求。

轧辊的失效及其修复技术

轧辊的失效及其修复技术摘要:轧辊生产率与生产成本都取决于轧制的生产质量,当轧辊不足供应,价格高时,整个轧辊都会磨损失效,这会导致大量的材料报废。

轧辊的修复是轧辊行业的主要问题。

过早磨损最常见轧辊失效的原因,轧辊的工作表面的硬度取决于耐磨性,正确的热处理符合辊的硬度要求。

轧机是轧辊变形的主要工具。

通过自己的材料和恶劣的工作条件,延长寿命需要修复技术,失效甚至报废。

概述了轧辊的工作条件、材料和失效,介绍了几种常见的修复技术。

关键词:冷轧辊热轧辊;失效修复;表面改性技术引言激光处理技术在钢铁工业中的应用越来越多。

随着钢铁工业的复苏和世界钢需求量的增加,我国的钢铁产量目前地位领先。

轧辊消费量大幅增加,进一步提高了产量和质量。

与此同时,各种新角色正在应用于钢铁行业。

因此,轧辊的修复和化是钢铁工作者和激光设备的一个重要问题。

减少组件消耗会对企业的生产成本和经济性产生积极影响,并提供显着的成本节约机会。

目前,激光用于加固和修复辊面,引起了业界的关注。

1轧辊的损坏形式1.1正常磨损轧辊金属微粒在轧制和磨削过程中辊身分离,工作层变薄,直径较小,吨位随磨辊次数的增加而减小。

如果直径太小,以致于表面硬度降低到某个特定值,则即使没有其他缺陷(自然磨损或正常磨损),辊也无法继续工作。

这种磨损是可预见的,也是有风险的,最危险的损害通常是非正常磨损。

1.2非正常损坏如果辊的直径和表面硬度仍处于连续运转状态,则由于另一个缺陷甚至断裂,无法使用,这称为“非正常”和“特殊损坏”,具体由:(1)表面裂纹。

冷轧辊的裂纹分别为60%和20%,且裂纹的区域通常位于辊的中心。

裂缝有所不同的概率大致相同。

轧辊的制造质量对裂缝的形成和扩大至关重要。

因此,减少裂纹是提高轧辊的制造质量的关键。

例如,碎裂是轧槽经轧制过程中的冷热影响以及钢坯的磨损较低,导致轧槽表面上出现网格裂纹,从而导致断裂。

冷却水压力不足可能导致裂内部的汽化扩张力大,有助于增加裂缝。

轧辊工艺及如何修复轧辊问题的总结

轧辊工艺及如何修复轧辊问题的总结一、轧辊是如何分类的?轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。

轧辊是轧钢厂轧钢机上的重要零件,利用一对或一组轧辊滚动时产生的压力来轧碾钢材。

它主要承受轧制时的动静载荷,磨损和温度变化的影响。

轧辊种类很多,常用的轧辊材料分类有铸钢轧辊,铸铁轧辊和锻造轧辊三种。

其中铸钢轧辊和铸铁轧辊均属于铸造轧辊,都是铸造成型,只是铸造材料不同罢了。

铸造轧辊:是指将冶炼钢水或熔炼铁水直接浇注成型这一生产方式制造的轧辊种类。

锻造轧辊:是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的轧辊的加工方法。

二、轧辊都用于哪些机器?轧辊根据辊身不同的硬度,所用场合也不同:(1)轧辊辊身硬度约为HRC30-40,用于开胚机、大型型钢轧机的粗轧机等;(2)轧辊辊身硬度约在HRC60-85,用于薄板、中板、中型型钢和小型型钢轧机的粗轧机及四辊轧机的支撑辊;(3)轧辊辊身硬度约在HRC85-100,就用于冷轧机。

三、各种材料的轧辊的加工工艺是什么?(1)铸铁轧辊的加工工艺:冶炼—铸造—软化处理—粗加工—热处理(提高硬度)—精加工—探伤检验—成品。

(2)铸钢轧辊的加工工艺:以合金铸钢轧辊为例:冶炼—铸造—粗加工—热处理—精加工—性能、探伤等检测—成品。

(3)锻钢轧辊的加工工艺:以冷轧工工作辊为例:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→电渣重熔→锻造→球化退火→粗加工→调质(淬火+高温回火)→半精加工→探伤检测→预热处理→双频淬火→冷处理→低温回火→精加工→硬度、超声波及金相→包装出厂。

四、加工轧辊时常出现的问题?目前,轧辊企业为了获得轧机的工作效率和降低轧辊的消耗,多采用高硬度的轧辊,也正是由于轧辊的硬度提高,给加工轧辊的机械厂带来难度。

大型企业均采用数控机床加工高硬度轧辊,但小型企业还是采用普通车床加工轧辊,加工过程中常出现机床振动大,车削困难和表面光洁度不好等问题,影响加工效率和加工质量。

轧辊堆焊埋弧堆焊修复技术

轧辊堆焊埋弧堆焊修复技术随着工业化的发展,轧辊在各种机械设备中扮演着非常重要的角色,它主要用于金属材料的压轧加工,是许多工业生产中不可或缺的部件。

由于轧辊在工作过程中所受到的强大压力和摩擦,导致轧辊表面很容易出现磨损和裂纹等问题,从而影响了轧辊的使用寿命和生产效率。

为了解决这一问题,目前已经出现了多种轧辊修复技术,其中堆焊修复技术和埋弧堆焊修复技术是比较常用且效果较好的方法之一。

轧辊堆焊修复技术是指在轧辊磨损或裂纹部位进行表面堆焊后再经过热处理进行修复,其优点是修复后的轧辊表面硬度、耐磨性和抗裂性能都得到了很好的提高,可以有效延长轧辊的使用寿命。

而埋弧堆焊修复技术则是通过在轧辊磨损或裂纹部位进行埋弧堆焊,然后经过热处理进行修复,也可以达到类似的效果。

对于轧辊堆焊和埋弧堆焊修复技术来说,专业的技术和设备是非常重要的。

需要选择适合的焊接材料和焊接工艺,确保修复后的轧辊表面能够满足工作要求。

需要使用专业的堆焊设备和工具,确保修复过程中的焊接质量和稳定性。

还需要进行合理的热处理工艺,以确保修复后的轧辊表面能够达到理想的硬度和耐磨性能。

除了技术和设备,对于轧辊堆焊和埋弧堆焊修复技术来说,经验丰富的操作人员也是非常重要的。

因为修复过程中需要考虑到轧辊的材料、结构、工作环境等多种因素,需要有一定的经验和技巧才能确保修复效果和修复质量。

在实际应用中,轧辊堆焊和埋弧堆焊修复技术已经得到了广泛的应用,并取得了很好的效果。

通过修复后的轧辊,不仅可以延长轧辊的使用寿命,减少了更换轧辊的频率,也提高了生产效率和产品质量。

这些修复技术也在一定程度上减少了对资源的浪费,降低了生产成本,具有显著的经济和社会效益。

轧辊堆焊和埋弧堆焊修复技术是解决轧辊磨损和裂纹等问题的有效方法,通过选择合适的材料、严格的焊接工艺和合理的热处理工艺,加上经验丰富的操作人员的配合,可以达到较好的修复效果。

相信随着科技的不断发展和完善,轧辊修复技术在未来会有更广泛的应用和更好的发展。

轧辊修复加工工艺流程

轧辊修复加工工艺流程轧辊是钢铁、有色金属等工业领域中重要的加工设备之一,承担着压制、塑性变形等工作任务。

由于长期使用和工作环境的影响,轧辊会出现磨损、裂纹、疲劳断裂等问题,影响轧制质量和生产效率。

因此,轧辊修复加工工艺流程成为了轧辊维修的重要环节。

本文将详细介绍轧辊修复加工工艺流程的各个环节和步骤。

第一步:轧辊检测和评估在进行轧辊修复加工之前,首先需要对轧辊进行全面的检测和评估。

这一步骤的目的是确定轧辊的实际状况,包括轧辊表面的磨损程度、裂纹的情况、轧辊轴颈的磨损程度等。

常用的轧辊检测方法包括超声波检测、磁粉检测、磁记忆检测等。

通过对轧辊的检测和评估,可以为后续的修复加工工艺提供依据。

第二步:轧辊磨削修复轧辊修复加工的第一个环节是磨削修复。

磨削修复是通过机械磨削的方法对轧辊表面进行修复,去除磨损层和裂纹,使轧辊恢复原有的几何形状和尺寸。

磨削修复主要包括以下几个步骤:1. 清洗和除锈:首先需要对轧辊进行清洗和除锈,去除表面的污物和氧化物,保证磨削效果。

2. 粗磨:采用粗磨砂轮对轧辊表面进行粗磨,去除较深的磨损层和裂纹。

3. 精磨:采用精磨砂轮对轧辊表面进行精磨,使轧辊表面平整光滑,减少磨削痕迹。

4. 抛光:通过抛光工艺对轧辊表面进行抛光,提高轧辊表面的光洁度和光亮度。

第三步:轧辊热处理轧辊磨削修复后,需要对轧辊进行热处理,以提高轧辊的硬度和耐磨性。

轧辊热处理主要包括以下几个步骤:1. 预热:将轧辊放入炉内进行预热,使轧辊温度均匀升高,准备进行热处理。

2. 淬火:将轧辊迅速放入冷却介质中,使轧辊迅速冷却,以获得高硬度和较高的强度。

3. 回火:将淬火后的轧辊进行回火处理,以消除淬火时产生的内应力和改善轧辊的韧性。

4. 退火:对回火后的轧辊进行退火处理,以减少残余应力,提高轧辊的稳定性。

第四步:轧辊抛丸清理轧辊热处理后,轧辊表面会产生一层氧化皮和残余的热处理渣。

为了保证轧辊的质量和使用寿命,需要对轧辊进行抛丸清理。

冷轧工作辊表面强化修复

冷轧工作辊表面强化修复攀钢冷轧工作辊的工况条件如下:轧制压力2500t,辊颈轴承部位的硬度(50-60)HSD,辊颈硬度均匀性≤4HSD。

一般使用3个月左右便由于磨损、颈烧等而失效,常中断冷轧厂流水线生产,造成很大的经济损失。

为了节能降耗,提出高其使用寿命,进行了冷轧工作辊强化和修复。

1 堆焊方法及材料冷轧工作辊材质为86Cr2MoV,其焊接淬硬倾向极大,可焊性极差。

直接堆焊必然会产生焊接裂纹,因此从工艺上采取预热、保证适当的层间温度、焊后及时热处理等措施。

采用自动埋弧堆焊,车削去疲劳层,选用具有良好塑。

韧性的MuItpass104管状焊丝为过渡层,堆焊3mm后,再利用焊接性较好的MuItpass102管关焊丝堆焊工作层,获得有较好的耐金属间磨损、耐冲击、耐磨料磨损的堆焊层。

通过适当的堆焊工艺和热处理工艺从而达到修复和强化目的。

2 焊前准备(1)清理表面缺陷(疲劳层、裂纹);(2)车削后检测有无内部缺陷和检测颈面硬度;(3)去聊油污、锈独痕迹;(4)预热时升温速度≤20℃/ h,预热温度400±20℃,恒温4 h。

3 堆焊工艺要求焊丝无油污、锈蚀,焊剂必须在350℃下烘干2 h方可使用,焊道平整光滑,宽度和厚度均匀,成扁平状,无气孔、无夹渣现象,电流电压稳定,无急剧波动现象。

4 焊后热处理焊后及时低温回火,升温至(540±10℃),保温6 h,然后缓冷,降温速度≤100℃/h,降至150℃时,熄火随炉冷却至室温。

5 修复及使用情况按上述工艺试制生产的冷轧工作辊未出现裂纹,表面热处理硬度55-60HS,硬度均匀性≤4HSD。

从试制8支的试用情况表明,使用效果良好,使用寿命均达到8个月以上。

经济效益明显,强化修复一支旧辊的成本不支原新辊的1/4。

可见,推广应用该技术工艺,可节约大量生产成本。

超高硬度薄板冷轧辊的堆焊修复技术

收稿日期:2005-07-21作者简介:马德胜(1976-),男,江西临川人,助理工程师,从事机械制造生产技术工作。

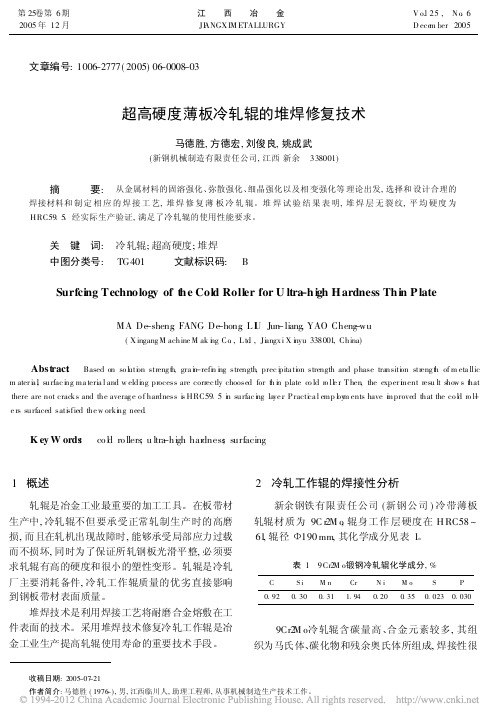

文章编号:1006-2777(2005)06-0008-03超高硬度薄板冷轧辊的堆焊修复技术马德胜,方德宏,刘俊良,姚成武(新钢机械制造有限责任公司,江西新余 338001)摘 要: 从金属材料的固溶强化、弥散强化、细晶强化以及相变强化等理论出发,选择和设计合理的焊接材料和制定相应的焊接工艺,堆焊修复薄板冷轧辊。

堆焊试验结果表明,堆焊层无裂纹,平均硬度为HRC5915。

经实际生产验证,满足了冷轧辊的使用性能要求。

关 键 词: 冷轧辊;超高硬度;堆焊中图分类号: TG401 文献标识码: BSurfcing Technology of t he Cold Roller for U ltra -high H ardness Thin P lateMA De -sheng ,FANG De -hong ,LI U Jun -liang ,YAO Cheng -wu(X ingang M achine M ak i ng Co .,L td .,Ji angx i X i nyu 338001,China)Abst ract : Based on so l uti on streng t h ,gra i n -refi n i ng strength ,prec i pita ti on strength and phase transiti on streng t h of m eta llicm ater i a ,l surfac i ng ma teria l and w eldi ng process are correc tly choosed for t h i n plate co ld ro ll e r .T hen ,the exper i m ent resu lt s how s t hat there are not cracks and the averag e o f hardness i s HRC5915i n surfac i ng laye r .P racti ca l emp l oy m ents have i m proved that the co l d ro l-l e rs surfaced sati sfied the w orki ng need .K ey W ords : co l d ro llers ;u ltra -high har dness ;surfacing1 概述轧辊是冶金工业最重要的加工工具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表6研制堆焊材料堆焊金属耐磨试验结果

材料牌号试样编号黝:重t前/g朗lt后/g茎茎羹震失蜚¨等比耐茎芸数

1

7.08260

7.04520

0.03740

0.52805

9Cr2Mo

2

7.07080

7.03100

0.03980

0。56288

0.47756

1

3

7.05190

7.02780

0.02410

0.34175

采用MZ一1—1000埋弧焊机在9Cr2Mo旧轧辊上 堆焊修复与再制造,共堆焊4层,厚度大于8 mill,堆 焊工艺参数见表4。复合完成后采用线切割制出相应 的试块。

3.1硬度试验

采用HR一150A型洛氏硬度计测定洛氏硬度值, 硬度测定面离母材表面的距离不得小于7.5 mill,试 验结果详见表5。

1880 MPa,4个试样的冲击功分别为4.0、4.5、4.0、 4.0 J;YJ358一S焊丝堆焊金属拉伸试验的抗拉强度 为1980MPa,4个试样的冲击功分别为6.0、6.5、 6.5、6.5 J。从以上性能可以看出:YJ358一S焊丝堆 焊金属的强度和韧性要高于原母材9Cr2Mo。 3.6实际应用

在焊后回火工艺参数的设定中,还要考虑回火 温度和保温时间的匹配问题。回火温度较高时,要适 当缩短保温时间,避免造成堆焊层的回火软化以及 碳化物的长大粗化。

对于冷轧工作辊堆焊后的热处理回火工艺如图 1所示。

p、 {蟛 赠

时间/h 图1 冷轧工作辊焊后热处理工艺

3试验结果与分析

针对冷轧工作辊的修复与再制造,对冷轧工作 辊复合层材料熔敷金属的各项性能进行试验,并同 相关材料进行性能对比。

试验时在堆焊金属试样上外加载荷l kg,磨损砂纸 采用干磨砂纸(石榴石):P80 No.1—1/2,且每个试 样均用一张统一的新砂纸进行磨损。试验磨损时间 均为30 min。磨损后试样再次在万分之一精度天平 上称重,记录磨损后重量。

从表6的结果可以看出,YJ358一S堆焊材料的 耐磨性明显优于9Cr2Mo原母材。

图2 YJ358·S回火温度对焊后堆焊金属硬度的影响

(b),图3(c)和图3(d)区域为多次受再热影响的二次

3.3耐磨性能试验

由于冷轧工作辊工作时所承受的磨损主要是金 属间磨损,因此采用粘着磨损试验进行考核。试验是 在ML一10型圆盘销式磨粒磨损试验机上进行。试验 前堆焊金属试样(垂6x 25 ram)先在万分之一精度 天平上称重,记录磨损前重量,

‘。‘●‘●‘。●。‘。。。●●‘●…●●●。。’…‘一’‘‘’‘‘。‘…。。。●…_…●-●‘●-‘●…。●●……。●●●●●●。…’‘●●‘●●……●●-●●●●‘●-●……●。_。_-‘-_--●●●‘●●●●●‘…●●●●●●-●‘一●●●‘‘●●●●●●●。_-

1

6.88840

6.86345

堆焊过程中的工艺参数见表3。

衰l堆焊材料熔敷金属化学成分/%

企业牌号 SJ 100

粒度/目 12~60

w(CaO+MgO+CaFz 60

w(MnO+FeO)) 4

w(Alz03+TiO:+Zf02)

w(SiOz)

衰3堆焊工艺参数

对于本文研究的半高速钢成分的堆焊金属,回 火温度一般设定在550~570。C以内,而保温时间通 常要略长一些。一方面能使应力充分扩散;另一方面 可促进基体组织中细小碳化物的弥散析出,增加堆 焊层的耐磨性及耐热疲劳性。而在实际堆焊生产中, 为了使细小碳化物能够充分弥散析出,以及残余奥 氏体尽可能地完全转化,通常采用二、三次回火。

万方数据

16

江苏冶金

第36卷

剥落,故堆焊前辊坯应彻底预热并在堆焊时保持焊 道层间温度。由于合金含量较高,实际轧辊堆焊修复 制造时,预热温度确定为350~400。C,焊道层问温 度控制在300~350。C范围内。

2.2堆焊工艺参数的确定

2.3焊后去应力回火工艺参数的确定

焊后去应力回火的主要目的是去除在堆焊过程 中产生的热应力和组织应力,同时使堆焊组织产生 “二次硬化”,进一步提高和改善堆焊金属的耐磨性 及耐热疲劳性。

1冷轧工作辊修复与再制造所用材料 的选择

基于对冷轧工作辊的工况条件和失效形式,对

冷轧工作辊修复与再制造具有以下要求: (1)有足够的强度、韧性和耐磨性以承受高轧制

压力和冲击力,以提高工作辊抗裂纹和剥落的能力。 (2)成品冷轧工作辊辊身必须具有高而均匀的

硬度,以此保证冷轧带材和钢板的尺寸精度和良好 的表面质量。

2冷轧工作辊修复与再制造工艺

2.1预热温度和层问温度的确定

在堆焊过程中,为避免轧辊由于未预热或预热 温度不够高,保温时间不够长,而使堆焊层因较大的 热应变而产生裂纹,或因轧辊表层在堆焊时发生马 氏体相变而形成一层薄的脆硬层,导致堆焊层开裂

收稿151期:2008—06.12 作者简介:眭向荣(1975一),男,工程师。电话:(010)82227326,E—mail:sui—xiang—rong@163.com

针对冷轧工作辊的不同材质(9Cr2Mo、 86CrMoV7等)以及轧制的特性要求,可选用马氏体 系工具钢具有高耐磨性、强韧性和热稳定性好的Cr— Mo—W—V工具钢成分的埋弧堆焊药芯焊丝材料。

本文选择埋弧焊作为冷轧工作辊的堆焊修复与 再制造方法。为了使冷轧工作辊表面获得高强度、高 韧性的耐磨工作层,以适合冷轧工作辊在使用过程 中的工作条件,在材料的选择上硬度要求HRC60一- 63,故选用了中冶集团建筑研究总院焊接所研制生 产的YJ358一S焊丝作为冷轧工作辊工作层,该焊丝 属马氏体系工具钢,具高耐磨性、强韧性和热稳定性 好等特点;选用YJl04一S焊丝作为过渡层,其熔敷金 属的化学成分见表1。选用SJlOO烧结焊剂作为堆焊 焊剂,其化学成分见表2。

关键词:冷轧工作辊f堆焊复合制造;失效 中图分类号:TG423;TG455

引言Biblioteka 冷轧辊是在冷态下通过挤压的方式将金属加工 成型的工作部件。由于其工作条件恶劣,工作应力极 大,在工作过程中表面常产生剥离、掉块、磨损等形 式的失效,因此要求其表面具备相当高的硬度、耐磨 性和抗裂性。轧制过程中,因轧辊大面积剥落而造成 轧辊报废[1 ̄5]。深层淬硬工作辊淬硬层深度为8~12 mm,支撑辊淬硬层深度为20 mm左右,而剥落深度 一般达15 mm,裂纹伸深至30 mm,如果出现大面积 剥落后的轧辊就很少再加工使用。

万方数据

第4期

眭向荣,等:冷轧工作辊修复与再制造技术

17

裹5研制堆焊材料熔敷金属硬度试验结果

回火处理。回火温度对焊后堆焊层金属硬度的影响 见图2。可见堆焊层金属随回火温度的升高,硬度逐 步提高,并在575。C左右硬度达到最高值。另外,堆 焊层金属在经二次回火处理后,硬度可进一步提高。 抗回火软化性能试验结果充分说明了研制堆焊金属 具有优异的抗回火软化能力,从而使相应的研制堆 焊修复辊的抗事故能力显著增强。

0.02495

0.36220

YJ358一S

2

6.69080

6.66835

0.02245

0.33554

0.33583

0.7032

3

6.81190

6.79080

0.02110

0.30975

万方数据

18

江苏冶金

第36卷

图3 YJ358一S堆焊熔敷金属横截面金相组织

3.5拉伸和冲击性能 9Cr2Mo原工作辊金属拉伸试验的抗拉强度为

(2)通过实际上机应用,使用寿命是可达到原冷 轧工作辊的1.5~2倍。

参考文献:

[1]赵义,丁大富,赵新.我国冷轧锻造工作辊材料现状 [J].中国冶金文摘.2002,36(7—8):15—19.

[2]崔占全.含碳0.75%、硅合金化的新型冷轧辊材料口]. 钢铁.1999,34(6):52—55.

[33任喜来.冷轧辊的失效分析及其修复[J3.轧钢.2000, 19(3)145--47.

目前,国内外的冷轧工作辊大多采用碳和合金元 素含量较高的诸如9Cr2Mo、86CrMoV7等材料整体 制造,然后通过表面淬火等热处理手段来提高硬度和 耐磨性,轧辊制造成本高,因此冷轧工作辊的堆焊修 复制造技术是降低成本,提高性能的有效方法。

国内外的冷轧工作辊大多采用碳和合金元素含 量较高的诸如:Crl2MoV、9Cr2Mo、85 CrMoV、 9Cr2MoV,86CrMoV7、9Cr3Mo等材料整体制造, 然后通过表面淬火等热处理手段来达到62~ 64HRC的硬度要求,因此,轧辊制造成本高,失效后 由于修复与再制造难度较大,高硬度的材料的开发 就成了冶金行业亟待解决的重大攻关难题。

由表5可见,用于冷轧工作辊堆焊工作层材料 的YJ358一s,回火后的硬度高达63.1 HRC,而且材料 的表面硬度差均小于2 HRC,具有较好的硬度均匀 性。上述数据结果表明:材料硬度能够满足满足冷 轧工作辊的硬度指标要求。

3.2抗回火软化性能试验(回火稳定性试验)

对堆焊修复与再制造轧辊进行焊后不同温度的

按前述工艺,如图4所示的再制造冷轧工作辊, 经实际上机应用,使用寿命约为原冷轧工作辊的1.5 ~2.0倍。

图4修复与再制造后的冷轧工作辊

4结论

(1)采用中冶集团建筑研究院焊接研制的 YJ358一S可以对冷轧工作辊进行修复与再制造,其 硬度均匀性、耐磨性能、抗回火转化性能等各项性能 能够满足冷轧工作辊的使用要求。

摘要:依据冷轧工作辊的使用工况和失效形式,选择了YJl04一S堆焊过渡层和YJ358一S药芯焊丝作为堆焊工作屡 并辅以焊前预热和焊后回火热处理的孤堆焊工艺对冷轧工作辊进行堆焊修复与再制造。修复与再制追后的冷轧工 作辊,其强韧性和耐磨性优于原9Cr2Mo轧辊,使用寿命提高了1.5倍,满足了冷轧工作辊的使用要求。

[4]腾京顺,武贺英.CrlZMoV钢冷轧工作辊缺陷分析 rJ].理化检验一物理分册.2002,38(6):258--262.