《制造工程基础》第三章 金属切削机床的工作原理、刀具设计原理与表面加工方法

金属切削加工原理及设备课件幻灯片课件

金属切削加工原理及设备课件幻灯片课件一、教学内容本节课将围绕《金属切削加工原理及设备》教材的第三章“金属切削机床”和第四章“金属切削刀具”进行深入讲解。

具体内容包括:金属切削机床的分类、结构及工作原理;金属切削刀具的材料、形状、几何参数及其对切削加工的影响。

二、教学目标1. 了解金属切削机床的分类、结构及工作原理;2. 掌握金属切削刀具的材料、形状、几何参数及其对切削加工的影响;3. 能够运用所学知识分析并解决实际问题,提高实际操作能力。

三、教学难点与重点教学难点:金属切削刀具的几何参数对切削加工的影响。

教学重点:金属切削机床的工作原理及金属切削刀具的分类。

四、教具与学具准备1. 教具:金属切削机床和刀具的实物模型、多媒体课件、视频资料;2. 学具:笔记本、教材、文具。

五、教学过程1. 实践情景引入:通过展示金属切削机床和刀具的实物模型,引导学生思考金属切削加工在实际生产中的应用。

2. 知识讲解:(1)金属切削机床的分类、结构及工作原理;的影响。

3. 例题讲解:结合教材,讲解典型例题,分析金属切削加工中的实际问题。

4. 随堂练习:布置相关练习题,巩固所学知识,提高学生实际操作能力。

六、板书设计1. 金属切削机床:(1)分类:车床、铣床、磨床等;(2)结构:床身、立柱、横梁、刀架等;(3)工作原理:利用刀具对工件进行切削加工。

2. 金属切削刀具:(1)材料:高速钢、硬质合金、陶瓷等;(2)形状:车刀、铣刀、钻头等;(3)几何参数:前角、后角、主偏角等;(4)影响:切削力、切削温度、表面质量等。

七、作业设计1. 作业题目:(1)简述金属切削机床的分类、结构及工作原理;(2)论述金属切削刀具的材料、形状、几何参数及其对切削加工的影响。

2. 答案:(1)金属切削机床的分类、结构及工作原理:见板书设计;的影响:见教材第四章。

八、课后反思及拓展延伸2. 拓展延伸:鼓励学生参加金工实习,了解金属切削加工的实际情况,提高实践能力。

机械制造工程基础第3.2章 金属切削机床的基础知识

先进给缸左移,实现左进给一次,后进给缸右移复 位

工作台手动、液动互锁

尾座顶尖的伸缩运动

机床的润滑

压力测量

系统的特点

该液压系统采用了活塞杆固定式双杆液压缸,保证了工作台往复运动 速度相等,且占地面积小。

采用了机动先导阀和液动换向阀组成的行程制动式机、液换向回路, 并且液动换向阀的第一次快跳、慢速移动、第二次快跳和先导阀的快 跳,使工作台换向平稳,换向位置精度高。

主动轮 从动轮

传动比i:

i

从动轮(轴)转速 主动轮(轴)转速

主动轮齿数乘积 从动轮齿数乘积

n从动轮 i n主动轮

i = Z1/Z2 = n2/n1

n2 = n1 × Z1/Z2

2. 齿轮传动

n1 z1 n2 z2

i n2 z1 n1 z2

i

从动轮(轴)转速 主动轮(轴)转速

主动轮齿数 从动轮齿数

机床的基本传动形式

通常机床的传动装置有以下几种形式:

传动形式

采用的介质和元件

主要特点和应用

机械传动 液压传动 电气传动 气压传动

齿轮、带 油液、泵、阀

工作可靠 维修方便 应用最广

结构简单、传动平稳、易实现自动 化,应用日益广泛

电能、电气元件

简化机械结构、但电气系统复杂、 成本高

压缩空气、气动元件 动作迅速、易实现自动化、但运动 不易稳定、驱动力小

机床上常见的传动副

带传动

一. 常用传动付及其传动关系

1. 带传动

v1 v2 v带

v1 d1n1 v2 d2n2 i n2 d1 ( )

特点: n1 d2

浅析金属切削机床机械零件表面加工成形方法及原理

浅析金属切削机床机械零件表面加工成形方法及原理摘要:金属切削机床是用切削、磨削或特种加工方法加工各种金属工件,使之获得所要求的几何形状、尺寸精度和表面质量的机床。

机械零件的表面形状不外乎是几种基本形状的表面:平面、圆柱面、圆锥面以及各种成形面。

当精度和表面粗糙度要求较高时,需要在机床上用刀具经切削加工而形成。

机械零件的任何表面都可看作是一条线(称为母线)沿着另一条线(称为导线)运动的轨迹。

因此也可以说,线性表面是通过母线和导线的相对运动而形成的,或者说零件表面的成形过程也就是两条发生线形成的过程,这就是零件表面的发生线成形原理。

关键词:切削表面加工方法成形1、零件表面发生线形成的方法分析机械零件的表面形状不外乎是几种基本形状的表面:平面、圆柱面、圆锥面以及各种成形面。

当精度和表面粗糙度要求较高时,需要在机床上用刀具经切削加工而形成。

机械零件的任何表面都可看作是一条线(称为母线)沿着另一条线(称为导线)运动的轨迹。

平面可看作是是由一根直线(母线)沿着另一根直线(导线)运动而形成(图1a);圆柱面和圆锥面可看作是由一根直线(母线)沿着一个圆(导线)运动而形成(图1b和c);普通螺纹的螺旋面是由“八”形线(母线)沿螺旋线(导线)运动而形成(图ld);直齿圆柱齿轮的渐开线齿廓表面是由渐开线(母线)沿直线(导线)运动而形成(图1e)等等。

形成表面的母线和导线统称为发生线。

图1 零件表面的成形1-母线2--导线由图1可以看出,有些表面,其母线和导线可以互换,如:平面、圆柱面和直齿圆柱齿轮的渐开线齿廓表面等,称为可逆表面;而另一些表面,其母线和导线不可互换。

如:圆锥面、螺旋面等,称为不可逆表面。

切削加工中发生线是由刀具的切削刃和工件的相对运动得到的,由于使用的刀具切削刃形状和采取的加工方法不同,形成发生线的方法可归纳为以下四种:图2 形成发生线的方法(1)轨迹法它是利用刀具作一定规律的轨迹运动对工件进行加工的方法。

金属切削加工原理及设备课件幻灯片课件

极差图是一种柱状图,用 于表示加工误差的数据分 布情况,帮助找出误差较 大的工件或工序。

因果图是一种树状图,用 于分析加工误差产生的原 因,找出影响最大的因素 并采取措施进行改进。

柏拉图是一种排列图,用 于找出影响加工误差的主 要因素,按照影响程度进 行排序,以便采取相应措 施进行改进。

通过对加工误差进行统计 分析,可以找出影响加工 质量的因素,制定改进措 施,提高加工精度和降低 成本。

金属切削加工工艺流程的设计原则和方法

设计原则

根据加工需求和工件材质等因素,制定合理的工艺流程,确保加工质量和效率。

方法

采用先进的工艺技术和设备,优化工艺流程,提高加工效率和质量。

05

金属切削加工质量的控制

加工精度和表面质量的含义及影响因素

加工精度的影响因素

加工精度受机床、刀具、夹具、工件、工 艺参数等多种因素的影响。

新一代信息技术在金属切削加工中的应用前景

1 2

云计算和大数据技术

利用云计算和大数据技术,实现对金属切削加工 过程的实时监控和数据分析,提高加工效率和精 度。

物联网技术

利用物联网技术,实现机床、刀具、工件等之间 的信息交互,提高加工过程的智能化水平。

3

虚拟现实和增强现实技术

利用虚拟现实和增强现实技术,实现对加工过程 的模拟和可视化,提高加工效率和精度。

机床附属设备和工具的应用

夹具的应用:如通用夹具、专用夹具等。

刀具的应用:如车刀、铣刀、钻头等。

量具的应用:如卡尺、千分尺等。

其他附属设备和工具的应用:如切削液、冷却液等。

04

金属切削加工工艺

刀具材料和选用原则

刀具材料

根据不同的加工需求,选择合适的刀 具材料,如高速钢、硬质合金、陶瓷 等。

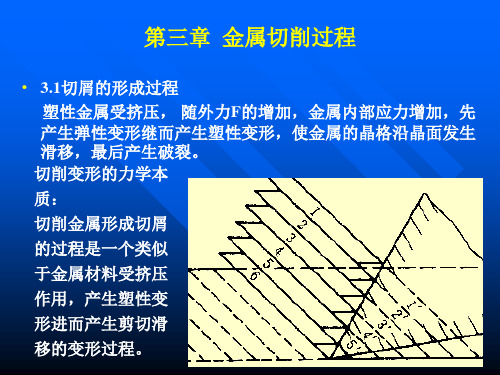

哈工大版金属切削原理与刀具课件第3章

3.5.2积屑瘤 积屑瘤

• 在一定的切削速度范围内切削钢、铝合金、铜合 在一定的切削速度范围内切削钢、铝合金、 金等塑性材料时, 金等塑性材料时,常有一部分被切工件材料堆积 于刀具刃口附近的前刀面上。 于刀具刃口附近的前刀面上。这层堆积物大体成 三角形,质地十分坚硬, 三角形,质地十分坚硬,其硬度可为工具材料的 2倍~3倍,处于稳定状态时可代替刀尖进行切削。 倍 倍 处于稳定状态时可代替刀尖进行切削。 该堆积物称为积屑瘤,俗称刀瘤。 该堆积物称为积屑瘤,俗称刀瘤。 • 反复生长和脱落,脱落后粘附在已加工表面上。 反复生长和脱落,脱落后粘附在已加工表面上。 顶部凹凸不平,使加工表面粗糙度增加。 顶部凹凸不平,使加工表面粗糙度增加。

体阻碍,不能沿BC线滑移,而只 线滑移, 体阻碍,不能沿BC线滑移 能沿DA线滑移 线滑移。 能沿DA线滑移。

3.2切削过程中的三个变形区 切削过程中的三个变形区

• 3.2.1第一变形区 :塑性变形区 因为晶粒的位错滑移而形成。 塑性变形区,因为晶粒的位错滑移而形成 第一变形区 塑性变形区 因为晶粒的位错滑移而形成。 • 塑性变形从始滑移面OA开始至终滑移面 开始至终滑移面OM终了,之间形 终了, 塑性变形从始滑移面 开始至终滑移面 终了 塑性变形区, 成AOM塑性变形区,由于塑性变形的主要特点是晶格间的 塑性变形区 剪切滑移,所以AOM叫剪切区,也称为第一变形区 Ⅰ)。 叫剪切区, 剪切滑移,所以 叫剪切区 也称为第一变形区(Ⅰ 。

−φ +γ o ) cos(φ −γ o ) hch 2 Ah = = = = cosγ o ⋅ ctgφ + sin γ o hD OM ⋅ sin φ sin φ Ah − sin γ o ⇒ ctgφ = cosγ o OM ⋅ sin(

机械制造工程原理(第三章)

(2)按齿背加工形式分

• 尖齿铣刀:齿背经铣制而成,在切削刃后磨出一条窄的后 刀面,铣刀用钝后只需刃磨后刀面。

• 铲齿铣刀:齿背经铲制而成,铣刀用钝后仅刃磨前刀面, 适用于复杂刃形铣刀。

3.3.2 铲齿成形铣刀

• 铲齿的基本概念

3.4 拉刀

(1)拉刀的基本类型V)

• 由粘土、长石、滑石、硼玻璃、硅石等配制而成。特点是 化学性质稳定、耐水、耐酸、耐热、成本低,但较脆。

• 用途广 2) 树脂结合剂(代号B) • 酚醛树脂、环氧树脂 • 强度高、弹性好,但耐热性差 3) 橡胶结合剂(代号R) • 弹性好 4) 金属结合剂(代号M) • 青铜 • 主要用于制作金刚石砂轮

• 前角变化大:主切削刃+30~-30°,横刃-54~ - 60°,副前角部分切削性能差,轴向力大

• 棱边后角为0,摩擦大 • 主切削刃最外点速度最大,散热条件差 • 切削不易折断 • 横刃长

(2)标准麻花钻切削部分的改进

• 修磨横刃:缩短横刃

• 修磨前刀面:主切削刃外部

• 修磨棱边

• 修磨切削刃

(4)硬度

• 表示磨粒在磨削力的作用下,从砂轮表面脱落的难易程 度。砂轮硬――磨粒难脱落;砂轮软――磨粒易脱落

选择砂轮硬度的原则:

① 工件硬度。工件材料硬――选用软砂轮;工件材料软 ――选用硬砂轮

② 加工接触面。接触面大――选用软砂轮; ③ 精磨、成形磨。选用硬砂轮 ④ 砂轮粒度。粒度号越大,硬度应选低 ⑤ 工件材料。磨削有色金属、橡胶、树脂等软材料,选用

第三章 金属切削刀具

3.1 车刀

3.1.1 车刀的结构 (1)整体车刀

(2)焊接车刀

• 刀槽形式:

(3)焊接装配式车刀

(4)机夹车刀

金属切削原理及刀具课件

刀具的磨损与破损

刀具磨损的形式与机理

刀具磨损的形式:前刀面磨损、后刀面磨损、边界磨损

刀具磨损的机理:磨料磨损、热磨损、化学磨损、疲劳磨损

刀具磨损的影响因素:切削参数、切削材料、刀具材料、刀具结构

刀具磨损的预防措施:合理选择切削参数、选用合适的切削材料、选用高耐磨损的刀具材料、优 化刀具结构

刀具磨损的监测与控制

刀具磨损的监测方法:通过观察、测量和检验等方法对刀具磨损情况进行实时监测。

刀具磨损的控制策略:采用合理的切削参数、刀具材料和涂层技术等手段,有效控制刀具磨 损。

刀具磨损的预防措施:通过改进刀具设计、提高刀具制造质量和使用高性能刀具等方法,减 少刀具磨损的可能性。

刀具磨损的应对措施:一旦发现刀具磨损,应及时采取更换刀具、调整切削参数等措施,避 免影响加工质量和效率。

刀具的维护与保养 :正确的使用和维 护刀具,可以延长 刀具的使用寿命, 提高加工效率。

刀具的几何参数与选择

刀具的几何参数:包括前角、后角、主偏角、副偏角等,这些参数对切削 力和切削热有重要影响。

刀具的选择:根据加工材料、加工要求、刀具材料和加工条件等因素选择 合适的刀具,以确保加工质量和效率。

刀具的刃磨:刃磨可以改变刀具的几何参数,从而调整切削力和切削热, 提高加工质量和效率。

刀具的基本知识

刀具的分类与用途

刀具的分类:根据刀具的结构可分为整体式、镶嵌式和特殊形式;根据刀具的使用范围可 分为车刀、铣刀、钻头、铰刀等。

刀具的用途:刀具是机械制造中用于切削加工的工具,又称切削工具。绝大多数的刀具是 机用的,但也有手用的,如刻刀、木工刨刀、木工铣刀等。

刀具的发展趋势:随着制造业的发展,刀具行业正朝着高效化、智能化、精细化方向发展。

金属切削机床 原理

金属切削机床原理全文共四篇示例,供读者参考第一篇示例:金属切削机床是一种用于加工金属材料的机械设备,它主要通过切削原理来加工工件,包括车削、铣削、钻削、镗削等多种加工方式。

在金属加工领域中,金属切削机床是起着至关重要的作用,它能够高效、精确地加工各种不同形状和尺寸的金属工件,广泛应用于航空、航天、汽车、机械制造等行业。

金属切削机床的工作原理主要包括以下几个方面:1. 切削原理:金属切削是指利用刀具对金属材料进行加工,通过不断切削,将工件表面金属层逐渐去除,从而形成所需的形状和尺寸。

在金属切削过程中,刀具与工件之间产生相对运动,刀具沿着工件表面移动,将金属层切削下来,形成所需的加工表面。

2. 机床结构:金属切削机床通常由机床主体、传动系统、控制系统、润滑系统和冷却系统等部分组成。

机床主体包括床身、立柱、横梁、工作台和主轴等部分,通过传动系统控制刀具在三维空间内的移动,实现加工操作。

控制系统则负责对机床进行控制和监控,确保加工的精度和质量。

润滑系统和冷却系统则起着保护机床零部件和刀具的作用。

3. 切削参数:金属切削的质量和效率与切削参数密切相关。

切削参数包括切削速度、进给量、切削深度和切削角度等。

切削速度是指刀具在单位时间内相对于工件表面的线速度;进给量是刀具在切削方向的移动距离;切削深度是刀具切入工件的深度;切削角度是刀具相对于工件表面的角度。

通过合理调整这些参数,可以实现不同加工需求的加工效果。

4. 切削工艺:金属切削工艺是一项复杂的加工过程,需要运用切削原理来实现。

在实际加工中,需要选择合适的切削工艺,根据工件材料、形状和尺寸来确定刀具的选择、切削速度、进给量和切削深度等参数,以获得高质量的加工效果。

还需要考虑切削过程中产生的热量和切屑的处理,保证加工过程的稳定性和安全性。

金属切削机床是一种重要的加工设备,它通过切削原理来实现对金属材料的加工。

了解金属切削机床的工作原理,可以帮助我们更好地理解其加工过程和性能特点,进而提高加工效率和加工质量。

金属切削原理及刀具课件

金属切削原理及刀具课件一、教学内容本节课我们将学习《金属切削原理及刀具》教材的第3章“切削力与切削温度”和第4章“刀具的几何角度及材料”。

详细内容涉及切削力的产生与计算,切削温度对工件和刀具的影响,刀具的几何参数对切削性能的影响,以及不同刀具材料的性能特点。

二、教学目标1. 理解切削力的产生原因,掌握切削力的计算方法。

2. 了解切削温度对工件和刀具的影响,掌握控制切削温度的方法。

3. 掌握刀具的几何角度对切削性能的影响,能够合理选择和调整刀具。

三、教学难点与重点难点:切削力的计算,刀具几何角度的优化选择。

重点:切削温度的控制,刀具材料的选择。

四、教具与学具准备1. 教具:金属切削原理挂图,刀具实物模型。

五、教学过程1. 实践情景引入:展示金属切削加工现场视频,引导学生关注切削过程中的力和温度问题。

2. 理论讲解:a. 讲解切削力的产生原因,引导学生学习切削力的计算方法。

b. 分析切削温度对工件和刀具的影响,介绍控制切削温度的方法。

c. 介绍刀具的几何角度及材料,分析其对切削性能的影响。

3. 例题讲解:针对切削力计算、刀具角度选择等难点,进行例题讲解。

4. 随堂练习:布置相关练习题,巩固所学知识。

5. 互动环节:组织学生讨论,分享学习心得。

六、板书设计1. 切削力的计算公式。

2. 切削温度对工件和刀具的影响。

3. 刀具几何角度及材料的选择原则。

七、作业设计1. 作业题目:a. 计算给定条件下的切削力。

b. 分析切削温度对工件加工质量的影响。

c. 选择合适的刀具几何角度和材料。

2. 答案:八、课后反思及拓展延伸2. 拓展延伸:鼓励学生深入研究金属切削领域的前沿技术,了解新型刀具材料和设计理念。

重点和难点解析1. 切削力的计算。

2. 刀具几何角度的优化选择。

3. 切削温度的控制。

4. 作业设计。

一、切削力的计算1. 确定工件材料和切削条件:工件材料包括金属的种类、硬度等;切削条件包括切削速度、进给量、切削深度等。

机械制造工程原理第三章

3.1机床的分类、型号编制与机床的运动分析 3.1.1 金属切削机床的分类与型号编制

1

3.1机床的分类、型号编制与机床的运动分析

2

3.1机床的分类、型号编制与机床的运动分析

3

3.1.2 机床的运动分析

(1)机床的运动分类

1)表面成形运动

2)辅助运动 (①空行程、②切入、③分度、④操纵和控制)

29

3.3.2麻花钻

(2)麻花钻切削部分结构的分析与改进

30

3.4 铣床和铣刀

3.4.1铣床的功用和类型

升降台式铣床 床身铣床 龙门铣床

31

3.4.1铣床的功用和类型

32

3.4.2 铣刀

33

3.4.3 铣削方式

(1)圆周铣削

34

3.4.3 铣削方式

(1)圆周铣削

35

3.4.3 铣削方式

件材料)

75

3.7.3 砂轮的特性和选择

(5)组织

76

3.7.3 砂轮的特性和选择

(6)砂轮形状

77

3.8组合机床

78

3.9数控机床

79

本章结束

谢谢!

80

70

3.7.3 砂轮的特性和选择

(1)磨料

71

3.7.3 砂轮的特性和选择(1)磨料

72

3.7.3 砂轮的特性和选择

(2)粒度

73

3.7.3 砂轮的特性和选择(2)粒度

74

3.7.3 砂轮的特性和选择

(3)结合剂(陶瓷结合剂V、树脂结合剂B、橡胶结合剂R、金属结合剂M) (4)硬度(工件硬度、加工接触面、精磨和成形磨削、砂轮粒度大小、工

(2)端面铣削