转盘轴承承载能力计算方法的研究

球柱联合式转盘轴承承载能力计算方法的研究

Q = J P( [ 。 )

点接触 = , 3 线接触 s 4 =

= 一 ・ 8 ; P J()

[去1o t (c) 一 _q s  ̄

() b 滚道静 止的滚道 , 当量滚动体负荷 其 Q e为 :

・

4・

轴 承技术

2 1 年第 4期 01

Q[ =

( ] Ld ; ) ) ‘ P

‘ aco( — ) P lcs 1 2 1 ; o '

根据力矩的平衡关 系, 各排滚子的合力矩 应与外力矩 。 相平衡 :

M =M +M 2

主滚道各个滚子合成的力矩 M 1・ m £); () 6

,— 、. _

, 。 ,

\

天

|

…

\ \

\ \

\

力 。为此 在 静 承 载 曲线 上 必 须 对 轴 向 载 荷 的

7

偏心量 。 作出如下 限制 : : ≤12 .

7 r

式 中 : 。 分 别 代 表 轴 承 的轴 向载 荷 和 倾 覆 F,

P 1・ 。 l: 1 尸 ; = ・ 6. 1 5

用工况 的值有不 同的要求 。因此 , 在进行转 盘 轴 承设 计 时 , 根 据 实 际工 况 , 当 调整 结 应 适

构设计参数 , 以便达到对 的要求。

2 2 静承 载 能力 曲线 的绘 制 方 法 .

(3 1)

式 中 :w L 分别 代表 滚子 直径 和有效 D ,・ w

长 度

设主辅滚道 滚动体 的最大轴 向压缩 量为

6

啦, 则根据参考文献有 :

6 1=81・0 ・D1 6 ; 82・0 ・D2

转盘轴承的静安全 系数 是指其额定静 载荷与当量静载荷 的比值。 可转化成接触应

多排滚子转盘轴承承载能力的计算_汪洪

多排滚子转盘轴承是指轴向载荷和倾覆力矩 由多排圆柱滚子承受的大型转盘轴承, 其典型结 构是三排滚子转盘轴承。 为了承受更大的轴向载 荷和倾覆力矩, 主、 辅推力滚子都可改为多排。 多 排滚子转盘轴承结构紧凑, 承载能力大, 使用范围 。 正日益扩大 为了提高此类轴承的设计水平, 必 须对轴承的 受 力 情 况 进 行 深 入 分 析 计 算。 文 献 [ 1] 介绍了普通转盘轴承的滚动体载荷分布的计 算方法。为了便于手工计算, 该文假设主、 辅推力 滚子组的节圆直径是相同的, 而实际设计时两者 往往不同, 因此其计算存在一定的误差。 当主、 辅 1] 推力滚子分别为多排时, 文献[ 介绍的算法则无 辅推力滚子均为多排 法适用。在此重点探讨主、 的转盘轴承的承载能力计算方法, 此方法同样适 用于普通三排组合滚子转盘轴承的计算 。

Fa =

n

∑ Fi -

i =1 n

F 'j ∑ j =1

= P max1[ Z 1 J 0 ( εபைடு நூலகம் ) +

设主推力滚道第 i 排滚子的滚子组节圆直径

C i Z i J0 ( ε i ) ∑ i =2

* - ∑ C 'j Z 'j J0 ( ε 'j) ] = P max1 J0 ( ε1 ) , j =1

' ' 滚子组节圆直径是 D pwj , 其载荷分布参数是 ε j , 则

同理, 由 ( 7 ) 式得 M i = 0 . 5 P maxi D pwi Z i J M ( ε i ) = 0 . 5 P max1 C i D pwi Z i J M ( ε i ) , M 'j = 0 . 5 P 'maxj D 'pwj Z 'j J M ( ε 'j ) = 0 . 5 P max1 C 'j D 'pwj Z 'j J M ( ε 'j ) 。 根据力矩的平衡关系, 各排滚子的合力矩应 与外力矩 M a 相平衡, 即

转盘轴承力矩载荷下的变形计算

转盘轴承力矩载荷下的变形计算摘要:通过分析四点接触转盘轴承受倾覆力矩时的套圈位移与接触变形、轴承接触角变化的关系,得出转盘轴承倾覆力矩载荷下套圈倾角变形计算公式,为转盘轴承力矩载荷下变形提供了精确的计算方法。

最后用所得的力矩计算公式进行实例计算,并做出力矩-变形曲线。

关键词:四点接触;转盘轴承;力矩载荷;变形计算转盘轴承主要用在起重、建筑工程等大型机械设备中,国内也对其进行了较多的研究。

转盘轴承主要承受的是轴向力和倾覆力矩,而在很多情况下,倾覆力矩是轴承的主要载荷。

在力矩作用下,轴承的转角变形将很大的影响着整个机械的刚度和工作精度等性能。

所以有必要对转盘轴承力矩载荷承载-变形关系进行分析。

以往的转盘轴承在力矩作用下变形计算公式复杂,且计算过程中有时难以收敛。

这里对四点接触转盘轴承承载时变形的几何关系进行分析,得到轴承转角位移与接触变形的关系计算式。

在此基础上,推导出转盘轴承的倾覆力矩与变形计算式。

一、转盘轴承的受力变形四点接触转盘轴承受倾覆力矩时,轴承内、外套圈产生相对倾角,设外圈保持固定不动。

忽略倾角引起的径向位移,则受力后的处在位置角i处滚珠(0≤<)由于转角而引起的轴向位移为:ai= cosi (1)式中:Dw——滚珠中心圆直径(mm)。

转盘轴承的套圈位移和滚珠接触变形如图1所示。

在外沟道曲率中心Oe建立坐标系,变形前的内沟道中心为Oi,坐标分别为(x,y)。

变形后的内沟道中心Oii,坐标分别为(xi,yi)。

A和Ai分别是变形前后的沟道中心距。

则变形前内外沟道中心距:A=re+ri-Dw(2)式中:ri、re——内、外沟道曲率半径(mm);Dw——滚珠直径(mm)。

变形前内沟道曲率中心Oi的坐标(x,y):y=Acos(3)式中:——初始接触角x=Asin (4)转盘轴承受矩载荷引起内外套圈位移后,位置角i处内、外圈沟道曲率中心距为:Ai=re+ri-(Dw-i)(5)式中:i——内外套圈和滚珠接触变形总量(mm)。

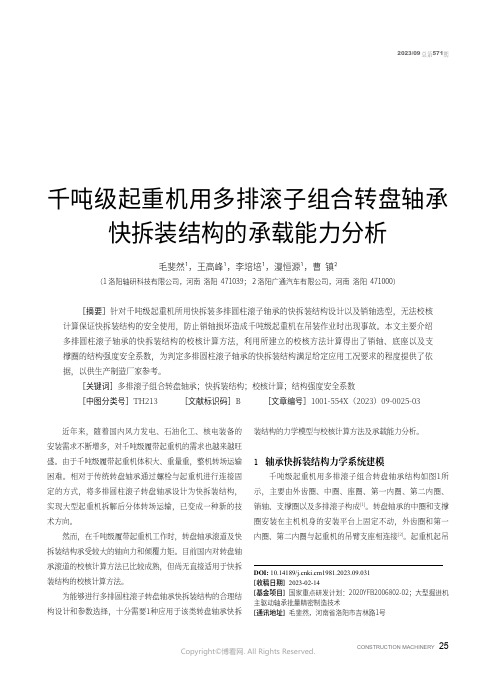

千吨级起重机用多排滚子组合转盘轴承快拆装结构的承载能力分析

2023/09 总第571期CONSTRUCTION MACHINERY25近年来,随着国内风力发电、石油化工、核电装备的安装需求不断增多,对千吨级履带起重机的需求也越来越旺盛。

由于千吨级履带起重机体积大、重量重,整机转场运输困难。

相对于传统转盘轴承通过螺栓与起重机进行连接固定的方式,将多排圆柱滚子转盘轴承设计为快拆装结构,实现大型起重机拆解后分体转场运输,已变成一种新的技术方向。

然而,在千吨级履带起重机工作时,转盘轴承滚道及快拆装结构承受较大的轴向力和倾覆力矩。

目前国内对转盘轴承滚道的校核计算方法已比较成熟,但尚无直接适用于快拆装结构的校核计算方法。

为能够进行多排圆柱滚子转盘轴承快拆装结构的合理结构设计和参数选择,十分需要1种应用于该类转盘轴承快拆千吨级起重机用多排滚子组合转盘轴承快拆装结构的承载能力分析毛斐然¹,王高峰¹,李培培¹,漫恒源¹,曹 镇²(1 洛阳轴研科技有限公司,河南 洛阳 471039; 2 洛阳广通汽车有限公司,河南 洛阳 471000)[摘要]针对千吨级起重机所用快拆装多排圆柱滚子轴承的快拆装结构设计以及销轴选型,无法校核计算保证快拆装结构的安全使用,防止销轴损坏造成千吨级起重机在吊装作业时出现事故。

本文主要介绍多排圆柱滚子轴承的快拆装结构的校核计算方法,利用所建立的校核方法计算得出了销轴、底座以及支撑圈的结构强度安全系数,为判定多排圆柱滚子轴承的快拆装结构满足给定应用工况要求的程度提供了依据,以供生产制造厂家参考。

[关键词]多排滚子组合转盘轴承;快拆装结构;校核计算;结构强度安全系数[中图分类号]TH213[文献标识码]B[文章编号]1001-554X(2023)09-0025-03DOI: 10.14189/ki.cm1981.2023.09.031[收稿日期] 2023-02-14[基金项目] 国家重点研发计划:2020YFB2006802-02;大型掘进机主驱动轴承批量精密制造技术[通讯地址] 毛斐然,河南省洛阳市吉林路1号装结构的力学模型与校核计算方法及承载能力分析。

回转转盘轴承承载计算实例详解

以主推力滚子为计算基 以副推力滚子为计算基准 准

=68314吨(见表3.1 Fa =55220吨 值) 理论倾覆力矩: 理论倾覆力矩:

=136629吨* =110441吨*米 米 修正值(带 ' 为计算终 修正值(带 ' 为计算终值) 值) Coa’=68314× Coa’=55220×0.9=49698 0.9=61482 吨 吨 Fa=Coa’ Fa=Coa’

J132.85.8500.03载荷计算过程

主推力滚子回转中心φ 8500 副推力滚子回转中心φ 8460 径向滚子回转中心φ 8265 内圈安装孔中心径φ 8000 主推力滚子:φ 85×75×258粒 :φ 85×70×258粒 副推力滚子 :φ 70×60×306粒 :φ 70×60×306粒 径向滚子 :φ 60×80×432粒 以许用应力2700MPa 为计算基准 (原 J132.85.8500.03计 算过程) 参照表1.1 Dw:滚子直径 Lw:滚子长度 z: 滚子个数 Do:内圈安装孔中心径(:米)

以许用应力3500MPa为计算基准(3500/2700)² =1.69

fs

以许用应力4000MPa为计算基准(4000/2700)²=2.19

max

max

2参照表2.1Fra bibliotekfs

max

max

2

参照表3.1

以主推力滚子为计算 以副推力滚子为计算 以主推力滚子为计算基 以副推力滚子为计算基准 基准 基准 准 理论轴向载荷: 理论轴向载荷 : Coa=98.1×Dw×Lw× Coa=98.1×Dw×Lw× z z =98.1×85×(75+70) ×258 =311943285N =31194吨(见表1.1 Fa值) 理论倾覆力矩:M=Fa ×Do/2×1/2 =31194×8/2×1/2 =62388吨*米 修正值(带 ' 为计 算终值) Coa’=31194×(1-3.6 ×4/145)=28074 吨 Fa=Coa’ 倾覆力矩M(1)=Fa ×Do/2×1/2 =28074× 8/2×1/2 8/2×1/2 =45386吨 M(2)’=M ×0.86 = 56148 ×0.86 ×0.86 =81605吨*米 =65962吨*米 = 45386 =94890吨*米 (见表2.2 M值) =76702吨*米 =56148吨 *米(见表1.1 M值) *米 M(1)’=M× 0.86 =98.1×70×(60+60) ×306 =252156240N =25215吨 理论倾覆力矩 M=Fa ×Do/2×1/2 =25215×8/2×1/2 =50430吨*米 修正值(带 ' 为计 算终值) Coa’=25215×(1-3 ×4/120)=22693 吨 Fa=Coa’ 倾覆力矩M(2)=Fa ×Do/2×1/2 =22693× =105435吨* =85226吨*米 米 修正值(带 ' 为计算终 修正值(带 ' 为计算终 值) 值) Coa’=52717× Coa’=42613× 0.9=47445吨 0.9=38352 吨 Fa=Coa’ Fa=Coa’ =52717吨(见表2.1 Fa 值) 理论倾覆力矩: =42613吨 理论倾覆力矩:

转盘轴承承载能力及额定寿命的计算方法

摘要 :以 Hertz弹性接触理论和 Lundberg - Palmgren的疲劳寿命理论为基础 ,结合转盘轴承特殊的结构形式和 受载条件 ,导出了接触强度校核及寿命估算的理论公式以及动 、静承载能力曲线的绘制方法 ,并绘制了动 、静承 载能力曲线 ,为转盘轴承的设计和选型提供了可靠的理论依据 。 关键词 :滚动轴承 ;转盘轴承 ;承载 ;接触强度 ;寿命 中图分类号 : TH133. 33 文献标志码 : B 文章编号 : 1000 - 3762 (2008) 02 - 0007 - 03

S

L10

式中 : S为失效概率 ;点接触 e = 10 /9,线接触 e =

9 /8; LS 为失效概率为 S 时的寿命 ; L10 为失效概率 为 0. 1时的寿命 。

下列各式中下标 i, e分别表示内 、外圈 ;下标 b

表示整个轴承 ;下标 1, 2分别代表主 、辅推力滚道 。

δ Q <m

= Knm

1. 5 <m

(1)

辅推力沟道上钢球的载荷

δ Q < s

= Kns

1. 5 <s

(2)

内圈发生位移后 , 不同角位置 < 处钢球的接

触角 α<m ,α<s也会发生改变 , 主推力沟道钢球的接

触角 α<m变为

sinα<m

= A sinα0

+δa + R iθcos<

Sm <

co sα<m

2f - 1

( 1 ±γ) 1 /3

Dw Dpw

0. 3

·

F (Dw ) Z - 1 /3

对于滚子轴承

QC =B

( 1 γ) 29 /27 ( 1 ±γ) 1 /4

滚动轴承承载能力计算分析

滚动轴承承载能力计算分析目录1分析基础 (1)1.1理论基础:Hertz弹性体接触理论 (1)1.2实验基础:许用接触应力 (2)2承载分析 (3)2.1曲率计算 (3)2.2轴向承载 (4)2.3径向承载 (6)2.4倾覆承载能力 (10)2.5当量轴向力 (12)3静容量系数f o系数确定 (13)3.1许用接触应力 (13)3.2静容量系数 (14)4算例 (16)4.1基本参数 (16)4.2曲率计算 (16)4.3计算接触应力常数Cp值 (16)4.4计算许用接触应力 (16)4.5计算静容量系数f0值 (17)4.6静容量计算 (17)5简化(统一)计算法 (18)5.1简化公式 (18)5.2不同曲率比时的静容量系数值 (18)6附录 (19)附表1:曲率函数F (p )有关的椭圆积分 (19)附表2:不同球数时的Jr值 (21)1分析基础1.1理论基础:Hertz弹性体接触理论由Hertz推导出的点接触弹性变形和接触应力计算基本公式丄——材料泊松比Q一一使两接触体压紧的法向载荷 (N) 刀P ——接触处主曲率之和K(e) ---- 第一类椭圆完全积分。

(1-1)CT — -------------■ max2 -:2K (e) (1— ~)=1.52K(e)m-QEa(mm)(1-2) (1-3) (1-4)式中a——接触椭圆长半轴b ---- 接触椭圆短半轴(T max— -一最大接触应力S(mm)2 (N/mm)(mm)u、E —与曲率函数F ( p )有关的椭圆积分,取值见附表材料弹性模量(N/mm2)a「I1・2实验基础:许用接触应力Hertz 弹性接触理论不可能包括塑性变形,但在塑性变形区仍然引用Hertz接触理论,并假定塑性变形:b 与滚动体直径D w 有关,即用:-b /D w 来表示塑性变 形。

试验证明,在接触条件保持不变的情况下,单位塑性变形 :.b /D w 随着负荷增 长的幕级数而增长,随着曲率比的降低而增加,对于点接触,可得出图1所示的 实验曲线图:图1-1点接触塑性变形、接触应力常数与许用接触应力间关系 上图中的实验曲线符合下列方程式式中[(T max]——最大许用接触应力Cp —接触应力常数S b ——塑性变形量Dw ——滚动体直径根据Cp 值计算点接触接触应力的计算公式如下:(1-6)D w,4 3 1 0pC.(1-5)110150 200 250 3C0 360 400 450 500 550 600 650 700 750 300ODQOODO-nuDQOODOODDO ooc 755025g755025g 75E5025[m 7a5025g75c 7666655554 4 4433332笛亠亘-焉吾一12.1曲率计算如图2-1所示:滚动球直径D w ,回转支承滚道中心直径 D pw ,接触角a 。

转盘轴承力矩载荷下的变形计算

转盘轴承力矩载荷下的变形计算摘要:通过分析四点接触转盘轴承受倾覆力矩时的套圈位移与接触变形、轴承接触角变化的关系,得出转盘轴承倾覆力矩载荷下套圈倾角变形计算公式,为转盘轴承力矩载荷下变形提供了精确的计算方法。

最后用所得的力矩计算公式进行实例计算,并做出力矩-变形曲线。

关键词:四点接触;转盘轴承;力矩载荷;变形计算转盘轴承主要用在起重、建筑工程等大型机械设备中,国内也对其进行了较多的研究。

转盘轴承主要承受的是轴向力和倾覆力矩,而在很多情况下,倾覆力矩是轴承的主要载荷。

在力矩作用下,轴承的转角变形将很大的影响着整个机械的刚度和工作精度等性能。

所以有必要对转盘轴承力矩载荷承载-变形关系进行分析。

以往的转盘轴承在力矩作用下变形计算公式复杂,且计算过程中有时难以收敛。

这里对四点接触转盘轴承承载时变形的几何关系进行分析,得到轴承转角位移与接触变形的关系计算式。

在此基础上,推导出转盘轴承的倾覆力矩与变形计算式。

一、转盘轴承的受力变形四点接触转盘轴承受倾覆力矩时,轴承内、外套圈产生相对倾角,设外圈保持固定不动。

忽略倾角引起的径向位移,则受力后的处在位置角i处滚珠(0≤<)由于转角而引起的轴向位移为:ai= cosi (1)式中:Dw——滚珠中心圆直径(mm)。

转盘轴承的套圈位移和滚珠接触变形如图1所示。

在外沟道曲率中心Oe建立坐标系,变形前的内沟道中心为Oi,坐标分别为(x,y)。

变形后的内沟道中心Oii,坐标分别为(xi,yi)。

A和Ai分别是变形前后的沟道中心距。

则变形前内外沟道中心距:A=re+ri-Dw(2)式中:ri、re——内、外沟道曲率半径(mm);Dw——滚珠直径(mm)。

变形前内沟道曲率中心Oi的坐标(x,y):y=Acos(3)式中:——初始接触角x=Asin (4)转盘轴承受矩载荷引起内外套圈位移后,位置角i处内、外圈沟道曲率中心距为:Ai=re+ri-(Dw-i)(5)式中:i——内外套圈和滚珠接触变形总量(mm)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

sin α ϕm = cos α ϕm =

A × sin α 0 + δ a + Ri × θ × cos ϕ S mϕ A × cos α 0 + δ r × cos ϕ S mϕ

辅推力滚道钢球的接触角 α ϕs 变为:

α ϕs = cos α ϕs =

A × sin α 0 − δ a − Ri × θ × cos ϕ S sϕ A × cos α 0 + δ r × cos ϕ S sϕ

n ⎡ ⎤ ⎛ ⎞ D ⎢ ⎥ ε 2 M = M 1 + M 2 = Pmax × sin α × Z × × ⎢ J M (ε 1 ) + ⎜ J M (ε 2 )⎥ ⎟ ⎜ ⎟ 2 ⎢ ⎥ ⎝ ε1 ⎠ ⎣ ⎦ D = Pmax 1 × sin α × Z × × J M (ε 1 , ε 2 ) 2

ϕ = ±ϕ 0

P (ϕ ) ×

ϕ = ±ϕ 0

∫

0

n ⎤ ⎤ ⎡ 1 ( ) − − 1 1 cos ϕ ⎥ cos ϕdϕ ⎥ ⎢ ⎥ ⎦ ⎣ 2ε 1 ⎦

同理,辅推力滚道一侧的合力矩 M2 为:

M 2 = Pmax 2 × sin α × Z ×

D × J M (ε 2 ) 2

M1 与 M2 的合力矩应与外加的倾覆力矩 M 相平衡:

动体上的最大载荷 Pmax,根据 Hertz 接触理论可以求出滚动体的最大接触应力。 对于球轴承,最大接触应力 σ max =

858 n a × nb

3

(∑ ρ )

2

× Pmax

max

对于滚子轴承,最大接触应力 σ max = 190.6 ×

∑ρ×P

l

转化成接触应力 转盘轴承的静安全系数 f s 是指其额定静载荷与当量静载荷的比值。

⎛ [σ max ] ⎞ ⎛ [σ max ] ⎞ ⎟ 。 [σ max ] 是指滚动体的许 ⎟ 时,对球轴承 f s = ⎜ ⎟ ,对于滚子轴承 f s = ⎜ ⎜σ ⎟ ⎜σ ⎝ max ⎠ ⎝ max ⎠

3

2

用接触应力。 不同类型的机械对 f s 的值有相应的要求。 如对于承载重载荷, 回转速度快, 冲击载荷大的机械应满足 f s ≥1.2。因此,在进行转盘轴承设计时,应根据实际工况, 适当调整结构设计参数,以便达到对 f s 的要求。

ε1

0.50 0.55 0.60 0.65 … 1.0 5.0 从该表格可以看出,

ε2

0.5 0.45 0.40 0.35 … 0 0

J 0 (ε 1 , ε 2 )

0.0000 0.0992 0.1744 0.2324 … 0.4244 0.8558

J M (ε 1 , ε 2 )

0.4577 0.3992 0.3567 0.3260 … 0.2546 0.0711

设滚动体的接触角为 α ,则滚动体的最大载荷 P max

1

= PA

max 1

/ sin α 。

Fa1 = Pmax 1 × sin α × Z × J 0 (ε 1 )

同理,辅推力滚道一侧总的轴向力 Fa2 为:

Fa 2 = Pmax 2 × sin α × Z × J 0 (ε 2 )

根据静力平衡条件:

1.2 数值求解法

下面以四点接触球转盘轴承为例介绍数值求解法。 假定外圈固定不动, 当轴承内圈受到轴向力 Fa, 径向力 Fr 和倾覆力矩 M 的同时 作用时,会相应地产生轴向位移δa,径向位移δr 和转角θ。设角度 ϕ 是受载荷最大 的滚动体与其它滚动体之间的夹角。轴承在受载之前,任意角位置处内外圈沟曲率中 心的距离均相同,称为原始沟心距 A,则 A = ( f i + f e − 1) × Dw 四点接触球转盘轴承内外圈上均有两组滚道。 主要承受轴向力的滚道称为主推力 滚道,另一滚道则称为辅推力滚道。轴承受载后,主辅推力滚道的沟心距均发生了改 变。 在任意角位置 ϕ 处,主辅推力滚道的沟心距 S mϕ , S Sϕ 分别改变为:

1

滚动体载荷分布的计算方法

滚动体载荷分布的计算是进行接触强度计算和工作寿命计算的基础。根据计算方法的 不同可以分为解析求解法和数值求解法。 解析求解法只能用于转盘轴承仅承受轴向力和倾覆 力矩的情况,数值求解法则可适用于各种受力情况。比较而言,解析求解法的求解速度高, 但适应面窄、计算精度较低,计算结果常常偏于保守。数值求解法的求解速度较低,但适应 面宽、计算精度较高。因此,在绘制转盘轴承的承载曲线时采用解析求解法,以便获得更高 的计算速度;而在进行接触强度校核和工作寿命计算时,则采用数值求解法以便获得更高的 计算精度。下面分别介绍这二种计算方法。

上面三式构成的方程组是以内圈位移量为未知量的三元非线性方程组。 当给定外 载荷时,运用方程组的数值解法(Newton-Raphson 法)解得δa、δr、θ,然后利用式 (5)和(6)即可求出滚动体的载荷分布。

2 接触强度的计算和静承载曲线的绘制

2.1 接触强度的计算方法:

运用滚动体载荷分布的数值求解法,当轴承的外载荷已知时,可以求出作用于滚

2 2

1

2

1

2

式中:

α 0 是原始接触角, Ri = d m + ( f i − 0.5) × Dw × cos α 0

1 2

钢球与主辅推力滚道的总的弹性变形量 δ ϕm , δ ϕs 等于内圈发生位移后的沟心距

与原始沟心距之差,即

δ ϕm = S mϕ − A

;

δ ϕs = S sϕ − A

根据 Hertz 接触理论, 作用于钢球上的载荷 Q 与钢球和内外滚道间总的弹性变形 量 δ 之间存在如下关系: Q = K n × δ

1.5

;

K n : 变形常数

由此式可求出任意角位置 ϕ 处钢球的载荷: 主推力滚道上钢球的载荷 Qϕm = K nm × δ ϕm 辅推力滚道上钢球的载荷 Qϕs = K ns × δ ϕs

1.5 1.5

(5) (6)

内圈发生位移后,不同角位置 ϕ 处的钢球的接触角 α ϕm , α ϕs 也会发生改变,主推 力滚道钢球的接触角 α ϕm 变为:

2e D

∞ 4.023 2.046 1.403 … 0.600 0.083

2e 2e 的数值是单调下降的,因此,当外载荷已知时,可根据 查 D D

表,通过线性插值求出 J 0 (ε 1 , ε 2 ) ,然后代入式(2) 求出 Pmax 1 ,最后利用式(1)可求出 任意角位置处的滚动体载荷。 对于主辅推力滚道参数不同的转盘轴承其计算方法基 本类似,此处不再赘述。

(3)

将式(2)除以(3)得到:

J (ε , ε ) 2e 2M = = M 1 2 D Fa × D J 0 (ε 1 , ε 2 )

(4)

上式是解析法求解滚动体载荷分布的基本方程式。 由于 ε 1 + ε 2 = 1 , 该式实际上是关 于 ε 1 的一元非线性方程。对于任意给定的一组载荷 Fa 和 M,都可求出唯一的 ε 1 值。 实际求解时,为了避免求解方程(4)的困难,先根据不同的 ε 1 , ε 2 值,运用高斯数值积 分法计算出如下的表格:

Fa = Fa1 − Fa 2 = Pmax 1 × sin α × Z × J 0 (ε 1 ) − Pmax 2 × sin α × Z × J 0 (ε 2 )

n ⎡ ⎤ ⎛ε2⎞ ⎢ ⎥ J 0 (ε 2 )⎥ = Pmax 1 × sin α × Z × ⎢ J 0 (ε 1 ) − ⎜ ⎟ ⎜ ⎟ ⎢ ⎥ ⎝ ε1 ⎠ ⎣ ⎦

S mϕ = ( A × sin α 0 + δ a + Ri × θ × cos ϕ ) + ( A × cos α 0 + δ r × cos ϕ )

2

S Sϕ

[ = [( A × sin α

0

− δ a − Ri × θ × cos ϕ ) + ( A × cos α 0 + δ r

2

] × cos ϕ ) ]

主推力滚道一侧总的轴向力 Fa1 为:

n

(1)

⎡ 1 Fa1 = ∑ P (ϕ ) = PAmax 1 × Z × ⎢ 2π ⎢ ϕ =0 ⎣

ϕ = ±ϕ 0

+ϕ 0

n ⎤ ⎡ ⎤ 1 ⎥ = PAmax 1 × Z × J 0 (ε 1 ) ( ) 1 1 cos ϕ d ϕ − − ⎢ ⎥ ∫ 2 ε ⎥ 1 ⎦ −ϕ 0 ⎣ ⎦

Pmax

⎛ [σ max ]× na × nb ⎞ ⎜ ⎟ 858 ⎠ =⎝

3

(∑ ρ )

2

对于滚子轴承:

L ⎛ [σ ] ⎞ Pmax = ⎜ max ⎟ × ⎝ 190.6 ⎠ ∑ ρ

2

在式(2)和(3)中令 Pmax 1 = Pmax ,则有 :

F

a

= Pmax × sin α × Z × J 0 (ε 1 , ε 2 ) D × J M (ε 1 , ε 2 ) 2

1.1 解析求解法

转盘轴承承受轴向力和倾覆力矩时,其典型的载荷分布如图所示。

其中:

ϕ 0 是滚动体载荷为零时的角度,PAmax1,PAmax2 分别代表主推力和辅推力滚

道上受载最大滚动体载荷轴向分量。 根据变形协调条件, 位于任意角位置 ϕ 处主推力滚道滚

动体的轴向载荷为:

⎡ ⎤ 1 (1 − cos ϕ )⎥ P (ϕ ) = PAmax 1 × ⎢1 − ⎣ 2ε 1 ⎦

= Pmax 1 × sin α × Z × J 0 (ε 1 , ε 2 )

主推力滚道一侧的合力矩 M1 为:

(2)

D D ⎡ 1 × cos ϕ = Pmax 1 × sin α × Z × × ⎢ ∑ 2 2 ⎢ 2π ϕ =0 ⎣ D = Pmax 1 × sin α × Z × × J M (ε 1 ) 2 M1 =