反应釜容积计算公式

间歇釜式反应器反应器计算和基本方程式间歇釜体积和数量

F8bGtZD1)HWGg(I3!mJy66Nk4saJk7yi7g3r!TQMelQNOWEspVlljojxA#&ioyGPlIbm))AxoAJovY)r7z5yAISHDgaxNsGSsdoyRlpGm5I

VR V V0 ' / n'

n’需取整数n , n > n’ 。因此实际设备总能力比设计要求

提高了,其提高的程度称为设备能力的后备系数,以δ表示,则:

n 100%

n'

2、已知每小时处理物料体积V0与操作周期 ' ,则需要设备

的总容积为:

nV VR总 V0 ( ')

求得设备总容积后,可查得系列设备标准选用决定设备的容积

物料衡算式和动力学方程式是描述反应器性能的两个最基本的方程式。

BR体积和数量求算

已知条件 ➢每天处理物料总体积VD(或反应物料每小时体积流量V0)

VD

GD

或 V0=FA0/CA0=W0/ρ

➢操作周期——指生产第一线一批料的全部操作时间,由反应时 间(生产时间)τ和非生产时间τ‘ 组成。

反应时间理论上可以用动力学方程式计算,也可根据实际情 况定。

反应器计算的基本方程包括 ➢描述浓度变化的物料衡算式; ➢ 描述温度变化的能量衡算式; ➢ 描述压力变化的动量衡算式; ➢ 描述反应速率变化的动力学方程式。

或 V0=FA0/CA0=W0/ρ 根据所确定的操作条件,针对所选定的反应器型式,计算完成规定生产能力所需的反应器有效体积,同时由此确定反应器的结构和尺 寸。 反应器计算的内容和基本方程式 f4gpKFNa1R6r!&IMdGz-6WKRNgUITED$AMsor4UR1Nn+YgpXR+AxAOL00(e3WSlN*PL*1kes#QF6EFhuOnMoiZ1RUW1Fcz7fGMkOPdfFiFGqpNb2VXohTAyzr9wx&eVxD#sIJCjNVA*+BD%5kC)5Qyu!3wyXDvK7&6VGj#&jRgvukI KsuhM*RJudULY$zXwYnL2uMPWZU0Sp3XJT&BDTHoL$RsJFDJ#5ZYUD4R9X2ksFuka7o(4ysEYT8oH4iYprzwHD8aK#QGc!+NX7O+qvOZwlIs186O#YdG!MG$lwF6IVXCS07wZ&c4z*i1X+%wyrZbjKa!9iEbRRMr9(QJKI(nUsm9)&C88ilkJRkT73(HZp9&!vj MkGUi35e9XNtUHT!s&RY*oCPGpW$%pw#-

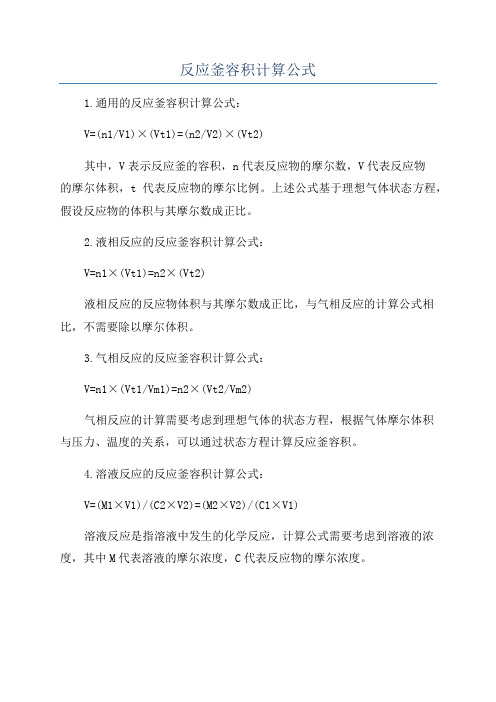

反应釜容积计算公式

反应釜容积计算公式1.通用的反应釜容积计算公式:V=(n1/V1)×(Vt1)=(n2/V2)×(Vt2)其中,V表示反应釜的容积,n代表反应物的摩尔数,V代表反应物的摩尔体积,t代表反应物的摩尔比例。

上述公式基于理想气体状态方程,假设反应物的体积与其摩尔数成正比。

2.液相反应的反应釜容积计算公式:V=n1×(Vt1)=n2×(Vt2)液相反应的反应物体积与其摩尔数成正比,与气相反应的计算公式相比,不需要除以摩尔体积。

3.气相反应的反应釜容积计算公式:V=n1×(Vt1/Vm1)=n2×(Vt2/Vm2)气相反应的计算需要考虑到理想气体的状态方程,根据气体摩尔体积与压力、温度的关系,可以通过状态方程计算反应釜容积。

4.溶液反应的反应釜容积计算公式:V=(M1×V1)/(C2×V2)=(M2×V2)/(C1×V1)溶液反应是指溶液中发生的化学反应,计算公式需要考虑到溶液的浓度,其中M代表溶液的摩尔浓度,C代表反应物的摩尔浓度。

需要注意的是,上述公式只是一般性的计算公式,具体情况下需要根据实际反应情况进行调整。

同时,在实际设计中要考虑到反应速率、反应平衡等因素,以及考虑釜内混合均匀度、传热效果等工程因素。

除了上述公式外,还可以通过数值模拟、实验方法进行反应釜容积的优化设计。

近年来,随着计算机模拟技术的不断发展,反应釜容积的计算方法也更加准确和可靠。

然而,在实际设计中仍然需要根据经验和实际情况进行调整和修正,以达到最佳的设计目标。

总之,反应釜容积的计算公式是根据反应条件、反应物的摩尔比例和摩尔体积等因素进行综合考虑的。

在实际设计中需要根据具体反应情况进行调整和优化,以达到预期的反应效果。

夹套反应釜设计

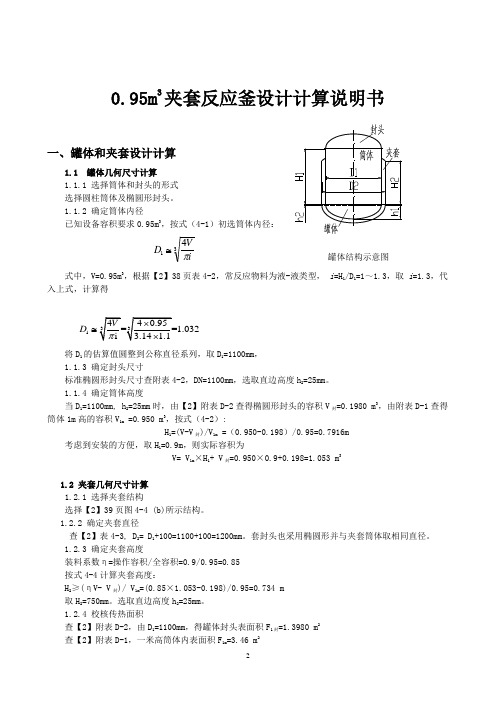

0.95m 3夹套反应釜设计计算说明书一、罐体和夹套设计计算1.1 罐体几何尺寸计算1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。

1.1.2 确定筒体内径已知设备容积要求0.95m 3,按式(4-1)初选筒体内径:式中,V=0.95m 3,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得1D ≅将D 1的估算值圆整到公称直径系列,取D 1=1100mm ,1.1.3 确定封头尺寸标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。

1.1.4 确定筒体高度当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3,由附表D-1查得筒体1m 高的容积V 1m =0.950 m 3,按式(4-2):H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m考虑到安装的方便,取H 1=0.9m ,则实际容积为V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m31.2 夹套几何尺寸计算 1.2.1 选择夹套结构选择【2】39页图4-4 (b)所示结构。

1.2.2 确定夹套直径查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。

套封头也采用椭圆形并与夹套筒体取相同直径。

1.2.3 确定夹套高度装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度:H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。

选取直边高度h 2=25mm 。

1.2.4 校核传热面积查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2314iV D π≅罐体结构示意图校核传热面积:实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=3.46×0.75+1.398=3.99 m 2>3.8 m 2,可用。

反应釜计算体积公式

反应釜计算体积公式反应釜是一种用于进行化学反应的设备,它具有一个封闭的容器,能够控制反应温度、压力和时间等参数。

在设计和操作反应釜时,准确计算其体积是非常重要的,因为它可以影响到反应条件的控制和反应物的使用量。

反应釜的体积可以通过几种方法来计算,其中最常用的方法是基于釜体的几何形状进行计算。

根据反应釜的形状可以分为圆柱形、球形和锥形等。

下面将分别介绍这三种形状反应釜的体积计算公式。

1.圆柱形反应釜的体积计算公式:圆柱形反应釜的容积可以通过计算釜体的底面积乘以高度来得到。

公式如下:V=πr^2h其中,V为反应釜的体积,π为圆周率,r为釜体的半径,h为釜体的高度。

2.球形反应釜的体积计算公式:球形反应釜的容积可以通过计算球体的体积来得到。

公式如下:V=(4/3)πr^3其中,V为反应釜的体积,π为圆周率,r为球体的半径。

3.锥形反应釜的体积计算公式:锥形反应釜的容积可以通过计算锥体的体积来得到。

公式如下:V=(1/3)πr^2h其中,V为反应釜的体积,π为圆周率,r为锥体的底面半径,h为锥体的高度。

需要注意的是,在实际计算中,反应釜的几何形状可能会比较复杂,无法简单地通过上述公式进行计算。

这时候可以采用离散法来进行计算,将反应釜体积划分为多个小体积,并分别计算其体积后再求和。

这在计算复杂形状的反应釜体积时比较常用。

此外,还需要考虑反应釜中的其它构造物对容积的影响,如搅拌器、冷却装置等,需要适当调整计算公式。

总之,在计算反应釜的体积时,首先确定釜体的几何形状,然后根据相应的公式进行计算,如果形状较为复杂,可以采用离散法进行计算。

同时,也需要考虑附加结构物对容积的影响,以提高计算的准确性。

(完整word版)反应釜设计

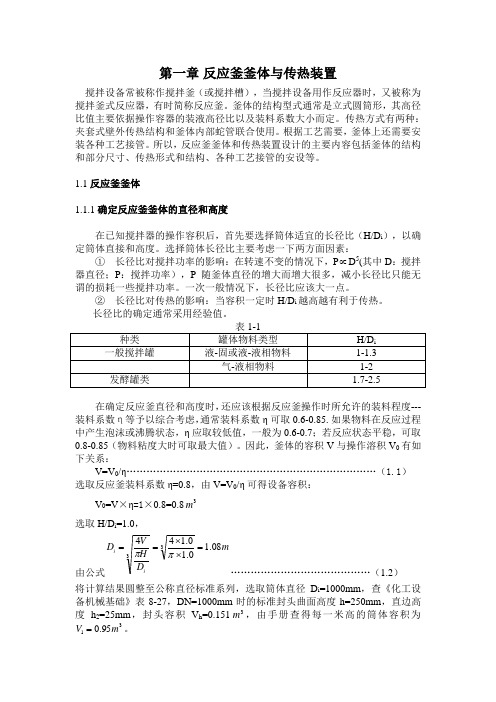

第一章 反应釜釜体与传热装置搅拌设备常被称作搅拌釜(或搅拌槽),当搅拌设备用作反应器时,又被称为搅拌釜式反应器,有时简称反应釜。

釜体的结构型式通常是立式圆筒形,其高径比值主要依据操作容器的装液高径比以及装料系数大小而定。

传热方式有两种:夹套式壁外传热结构和釜体内部蛇管联合使用。

根据工艺需要,釜体上还需要安装各种工艺接管。

所以,反应釜釜体和传热装置设计的主要内容包括釜体的结构和部分尺寸、传热形式和结构、各种工艺接管的安设等。

1.1反应釜釜体1.1.1确定反应釜釜体的直径和高度在已知搅拌器的操作容积后,首先要选择筒体适宜的长径比(H/D i ),以确定筒体直接和高度。

选择筒体长径比主要考虑一下两方面因素:① 长径比对搅拌功率的影响:在转速不变的情况下,P ∝D 5(其中D :搅拌器直径;P :搅拌功率),P 随釜体直径的增大而增大很多,减小长径比只能无谓的损耗一些搅拌功率。

一次一般情况下,长径比应该大一点。

② 长径比对传热的影响:当容积一定时H/D i 越高越有利于传热。

长径比的确定通常采用经验值。

在确定反应釜直径和高度时,还应该根据反应釜操作时所允许的装料程度---装料系数η等予以综合考虑,通常装料系数η可取0.6-0.85.如果物料在反应过程中产生泡沫或沸腾状态,η应取较低值,一般为0.6-0.7;若反应状态平稳,可取0.8-0.85(物料粘度大时可取最大值)。

因此,釜体的容积V 与操作溶积V 0有如下关系:V=V 0/η…………………………………………………………………(1.1) 选取反应釜装料系数η=0.8,由V=V 0/η可得设备容积:V 0=V ×η=1×0.8=0.83m 选取H/D i =1.0,由公式m D H V D ii 08.10.10.14433=⨯⨯==ππ……………………………………(1.2)将计算结果圆整至公称直径标准系列,选取筒体直径D i =1000mm ,查《化工设备机械基础》表8-27,DN=1000mm 时的标准封头曲面高度h=250mm ,直边高度h 2=25mm ,封头容积V h =0.1513m ,由手册查得每一米高的筒体容积为3195.0m V =。

反应釜设计资料.

根据相关数据查表选则Dj/Di=0.5得到搅拌器 外径D=700mm,45钢的许用轴应力计算系数 A=118—107,则搅轴的直径为:

d A3 p (118 ~ 117)3 2.8 (37.8 ~ 34.3)

n

内筒气压强度:

T1max

pT Di e

2 e

0.23 1500

2 32

32 5.5Mpa 0.8 s

276 MPa

夹套气压强度:

T 2max

pT D2 2e

2 2e

2.875 1600

2 30

30 78.10

0.8 s

276 MPa

因此气压强度足够

2.2.5选择搅拌器、搅拌轴和联轴器

g.内筒及夹套的受力分析

工艺提供条件为:釜内筒中工作压力0.2MPa, 夹套内工作压力2.5MPa则夹套筒体和夹套封头 为承受2.5MPa内压,其最恶劣的工作条件为: 停止工作时内筒无压而夹套内经有蒸气压,此时

内筒承受外压,故不需使用导流板 。

h.计算夹套筒体夹套封头厚度

夹套通体与内筒的环所有焊缝均取封头采用有钢板拼制 的标准椭圆形封头材料为16MnR,经查表

0.8

反应釜的直径估算:

m D1 3

4V

i

3

4 3.75 3.14 1.4

1.505

1500 mm

经查表圆整直公称直径标准系列取Di=1500mm封 头取相同的直径。

c.确定筒体高度H

由封头内经查表8-24可知其曲面高 h1=375mm直边高度h2=25mm,内表面 积Fh=2.557m2,椭圆形封头容积 Vh=0.486m3。筒体每一米高的容积 筒V体1=高1度.1为,76H71 mV3V/1Vmh 。3.751则.7607.486 1.847 m 1847 mm 取H=1900mm,于是H/Di=1.3复核结果 基本符合原定范围

反应釜

反应釜第一节反应釜的总体结构主要由釜体、传热装置和搅拌装置组成。

釜体:它是物料进行化学反应的空间,由筒体和上下封头组成。

多数釜体是密闭的,可承受一定的压力。

传热装置:化学反应过程一般多伴有热效应——放热或吸热。

进行加热或冷却都是为了使温度控制在反应所需要的范围内。

搅拌装置:使参与反应的各种物质混合均匀,接触良好,加速反应。

搅拌装置由搅拌轴和搅拌器组成,其转动装置由电机经减速机减速,再通过联轴器来带动。

第二节釜体及传热装置 一、釜体的尺寸釜体的尺寸主要是确定它的容积、长径比和壁厚。

1、 容积:釜体的全容积与操作容积V相差多少取决于装料系数。

三者的关系为: V η=0取决于物料的性质。

如果物料在反应过程中起泡沫或成沸腾状,可取7.0~6.0=η; 如果物料反应平稳,可取85.0~8.0=η。

长径比主要考虑长径比对搅拌功率、传热以及物料反应的影响。

⑴长径比对搅拌功率的影响搅拌器桨叶直径与搅拌釜内径有一定比例关系。

在固定的搅拌轴转速下,搅拌功率与搅拌器桨叶直径的五次方,而搅拌器直径随釜内径增大要相应增大,因此长径比应考虑选的大一些。

⑵长径比对传热的影响对夹套传热有显著影响。

长径比越大,夹套传热面积越大,同时传热表面距釜体中心越近,物料温度梯度小,有利于提高传热效果。

⑶物料反应对长径比的要求物料反应需要足够的液位高度,物料由充分的接触时间。

需要长径比大些。

工程实际中,可以根据表来进行选择。

3.釜体的壁厚当釜体是正压操作时,按薄膜理论的厚度计算公式进行强度计算,强度的计算压力不低于釜体的设计压力,带夹套的釜体还应按夹套压力作为外压,校核釜体的稳定性,此时的计算压力不得低于加套强度计算时的计算压力。

当釜体为负压操作时,釜体的稳定计算压力取加套的计算压力再加上0.1Mpa。

二、釜体的传热装置釜体的传热装置有夹套和蛇管两类。

在釜体外侧,以焊接或者法兰连接的方式设各种形状的外套,使其与釜体外表面形成密闭的空间,在此空间内通入载热流体,以加热或冷却物料,维持物料的温度在规定的范围,这种结构称为夹套。

釜式反应器体积的计算

(

s

f

)0.94

0.88 0.06

f

f

式中umf 临界流化速度(以空塔计),m / s

f 气体粘度,mPa.s(cP)

s , f 催化剂颗粒密度和气体密度,kg / m3

d p 固体颗粒的平均直径, m

化工工艺设计(Chemical Process Design)

西南科技大学

§4-3反应器的设计

化工工艺设计(Chemical Process Design)

西南科技大学

§4-3反应器的设计

(四)固定床催化反应器的设计 1、固定床催化反应器的类型

单段绝热式

绝热式

固定床

多段绝热式

中间间接换热式 原料气泠激式 非原料气泠激式

换热式

自热式 外热式

化工工艺设计(Chemical Process Design)

催化剂堆体积

原料气体的体积流量

空速

8900 5000

1.78m3

化工工艺设计(Chemical Process Design)

西南科技大学

§4-3反应器的设计 (四)固定床催化反应器的设计

(2)模型法 绝热式固定床反应器的催化剂用量

➢用下列联立模型方程可求解催化剂堆体积

Vr

FA0

1 x A f

R dx xA0 A

A

RA f (xA,T )

式中V r:催化剂的堆体积, m3 (堆)或L(堆); FA0:反应器进口气体中关键组分A 的摩尔流量; K mol/h或mol/h;

T T ( x x ) RA:反应速率,mol/〔L(堆)h〕

0

A

A0 XA0:进口气中关键组分A的转化率

(整理)反应釜设计

反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.03m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。

反应釜设计的内容主要有:(1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型;(7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型;(9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式;(14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2,L=1.1i D 则=Di 31.140.1π⨯⨯,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定设计压力p1:p1=0.2MPa ;液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ;钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。

反应釜的设计计算

反应釜的设计计算反应釜是一种用于进行化学反应的容器,广泛应用于化工工艺中。

反应釜的设计计算涉及到多个方面,包括容积计算、工作压力计算、热量传递计算等。

本文将对反应釜的设计计算进行详细介绍。

1.容积计算反应釜的容积设计是根据反应物的种类、反应速度以及所需达到的反应程度等因素来确定的。

容积计算的基本原则是要确保釜内具有足够的空间容纳反应物和产物,并保持充足的搅拌和传热效果。

容积计算的公式如下:容积=反应物的摩尔数*摩尔体积*反应的摩尔系数其中,反应物的摩尔数可以通过化学方程式中的系数获得,摩尔体积可以通过气体状态方程计算获得。

2.工作压力计算工作压力是指反应釜内的压力,在设计计算中需要考虑到反应釜能够承受的最大工作压力以及安全系数。

通常情况下,反应釜的工作压力一般为1.5倍于反应压力,以确保在正常操作和异常情况下都能保持压力稳定。

工作压力计算的公式如下:工作压力=反应压力*安全系数3.热量传递计算热量传递是指在反应釜内进行反应过程中热量的传递和控制。

反应釜的热量传递计算主要包括反应物的升温时间、反应热量的计算以及冷却系统的设计等。

反应物的升温时间可以通过热传导方程计算得出:T=(Ts-T0)/(a*A*h)其中,T代表升温时间,Ts代表反应温度,T0代表初始温度,a代表热扩散系数,A代表表面积,h代表热传递系数。

反应热量的计算可以通过反应物的反应热以及反应的相对摩尔数来获得。

冷却系统的设计通常包括冷却剂的选择、冷却剂流量的计算以及冷却剂进出口温度的控制等。

综上所述,反应釜的设计计算是一个复杂而全面的过程,需要综合考虑反应物、反应压力、热量传递等多个因素。

在进行设计计算时,需要依据具体的使用要求和工艺参数进行合理的估算和选择,以确保反应釜的安全可靠运行。