箱体孔同轴度误差的检测

箱体类零件孔系位置公差标注方法

箱体类零件孔系位置公差标注方法箱体类零件孔系位置公差标注方法箱体类零件是机械制造中常见的一种零件,其结构复杂,包含多个孔位,因此在制造过程中需要对其孔系位置进行公差标注。

下面将介绍箱体类零件孔系位置公差标注方法。

一、孔系位置公差的定义孔系位置公差是指零件中多个孔位之间的相对位置关系,包括孔位间距、孔位中心线的平行度、垂直度、同轴度等。

孔系位置公差的标注是为了保证零件的装配精度和使用性能。

二、孔系位置公差标注方法1.孔位间距公差标注孔位间距公差是指两个孔位之间的距离公差,标注方法为在两个孔位的中心线上标注两个箭头,箭头之间的数字表示孔位间距公差。

2.孔位中心线平行度公差标注孔位中心线平行度公差是指两个孔位中心线的平行度公差,标注方法为在两个孔位的中心线上标注两个平行线,平行线之间的数字表示孔位中心线平行度公差。

3.孔位中心线垂直度公差标注孔位中心线垂直度公差是指两个孔位中心线的垂直度公差,标注方法为在两个孔位的中心线上标注两个垂直线,垂直线之间的数字表示孔位中心线垂直度公差。

4.孔位同轴度公差标注孔位同轴度公差是指一个孔位中心线与其他孔位中心线的同轴度公差,标注方法为在该孔位的中心线上标注一个圆形,圆形内的数字表示孔位同轴度公差。

三、注意事项1.孔系位置公差标注应符合国家标准和技术要求。

2.标注应清晰、准确、规范,不得有歧义。

3.标注应尽量集中在零件的一侧,不得影响零件的美观度和使用性能。

4.标注应考虑到零件的实际使用情况,合理确定公差范围。

综上所述,箱体类零件孔系位置公差标注方法是机械制造中非常重要的一项工作,标注应符合国家标准和技术要求,标注应清晰、准确、规范,不得有歧义,标注应尽量集中在零件的一侧,不得影响零件的美观度和使用性能,标注应考虑到零件的实际使用情况,合理确定公差范围。

大型旋转机械零件同轴度的不同测量方法

大型旋转机械零件同轴度的不同测量方法摘要:大型旋转机械领域,在使用三坐标测量机测量同轴度时, 基准轴线的选取、测量方法不同, 对同轴度评价影响很大。

本文将阐述指定基准法、公共轴线法、绝对坐标法三种测量方法基准选取的差异、优缺点及适用场景,以便反映零件真实的同轴度误差,避免由于误判造成不必要的经济损失。

关键词:同轴度;指定基准法;公共轴线法;绝对坐标法Different Measuring Methods for Coaxiality of Large Rotating Machinery PartsNan Jiang,RuiXing ZhongGREE Electric Appliances Inc., Zhuhai,Zhuhai Guangdong,519070Abstract:In the field of large rotating machinery, when using CMM to measure coaxiality, the selection of reference axis and measurement methods are different, which have a great impact on the evaluation of coaxiality. This paper will describe the differences, advantages and disadvantages, and applicable scenarios of three measurement methods, namely, designated datum method, common axis method, and absolute coordinate method . In order to reflect the true coaxiality error of parts and avoid unnecessary economic losses due to misjudgment.Keywords:coaxiality ; designated datum method ; common axis method ; absolute coordinate method0引言在大型旋转机械领域,不管是哪类机床生产的零件,实物与图纸,总会由于各种各样的原因,产生一定的偏差。

高级钳工考试试卷

高级钳工考试试卷姓名得分一、填空题(每题 2 分,共 30 分)1、凸轮的形状归纳起来总共有(盘形凸轮) 、(圆柱形凸轮)和(块状凸轮)三种。

2、常用的凸轮曲线有(等速运动曲线) 、等加速、等减速运动曲线、 (余弦加速度运动曲线)及(正弦加速度运动曲线)等。

3 、大型工件的划线,通常利用(拉线和吊线)的方法作为辅助划线基准。

4、在大型平板拼接工艺中,应用(经伟仪)进行检测,其精度和效率比传统平板拼接工艺要好。

5、合像水平仪是用来测量工件在(水平或垂直)位置上(微小角度)的角值量仪。

6 、自准直量仪中像的偏移量,由反射镜 (转角) 所确定,与反射角的 (距离) 无关。

7 、同轴度误差的检测是找出被测轴线离开 (基准轴线) 的最大距离,以其 (两倍值) 定为同轴度的误差。

8、垂直度公差用来控制(被测要素)相对于(基准要素)的方向偏离 90 度的程度。

9 、在平面度误差的测量中,有一个关键问题是: (基准平面) 和 (最小包容区域) 的判别必须正确。

10、经伟仪主要用来测量精密机床的(水平转台)和(万能转台)的分度误差。

11 、在装配工艺中,采取相配零件的 (误差抵消定向装配) 的方法,消除和降低装配误差,能有效的控制装配精度。

12、T68 型卧式镗床工作台部件需要保证三个精度要求,即 (工作台回转) 精度、 (工作台纵横向的定位精度) 、横向与纵向的(垂直度)要求,否则将影响总装精度。

13、工艺规程因其生产内容不同,可分为(机械加工工艺规程)和(装配工艺规程) 两种。

14 、为了保证转子在高速运转时的平稳性,转子上 (各内孔或外圆) 对轴颈都应具有较小的(同轴度误差) 。

15、滑动轴承由于润滑油进入轴承间隙中建立起(没膜压力) ,因此具有(液体摩擦润滑)的性能。

16、可倾瓦轴承按其支瓦块数可分为(三瓦式) 、(五瓦式) 、(六瓦式)等多种形式。

17、高速旋转机械上采用的联轴器,有(刚性联轴器)和(半挠性联轴器)两类。

大型主轴箱体保证孔系同轴度的加工方法

欧盟公民数字能力框架应用案例分析及启示欧盟公民数字能力框架应用案例分析及启示引言随着信息技术和互联网的迅猛发展,数字化已成为当今社会的主要特征。

数字技术已经渗透到各行各业,给我们的生活带来了巨大的变化,并对我们的工作、学习和社交等方面产生了深远影响。

为了应对这一变革,欧洲联盟(欧盟)制定了公民数字能力框架,以提高欧盟公民的数字技能。

本文将通过分析欧盟公民数字能力框架的应用案例,探讨其对社会的启示。

一、欧盟公民数字能力框架概述欧盟公民数字能力框架是欧盟提出的一种巩固和传达人们在日常生活中所需的技能、知识和信心的工具。

该框架旨在帮助公民在数字化时代中更好地参与社会、职业和个人生活,并利用数字技术提供的机会。

该框架分为五个层级:数字入门、基础数字技能、中级数字技能、高级数字技能和专业数字技能。

每个层级都描述了公民具备的技能和能力,从简单的网上冲浪到复杂的数据分析。

二、欧盟公民数字能力框架应用案例分析1. 案例一:数字入门——老年人的数字包容性在德国某研究机构的一项调研中,调查发现许多老年人因缺乏数字技能而在数字社会中被边缘化。

为了解决这一问题,当地政府实施了一项数字培训计划,帮助老年人掌握基本的数字技能。

通过提供简单易懂的培训材料和个人指导,老年人逐渐学会了使用电子邮件和社交媒体,与家人和朋友保持联系,并获得了更多的自信心。

这个案例表明,数字入门教育对于提高老年人的数字能力和社会参与度具有重要作用。

2. 案例二:基础数字技能——学生的在线学习在瑞典的一所高中,学校采用在线学习平台,帮助学生培养基础数字技能。

学生通过在线平台完成课程作业、参与课堂讨论和与老师交流。

这种灵活的学习方式不仅帮助学生提高学习效果,还培养了他们的自主学习能力和团队合作能力。

此案例表明,基础数字技能的培养对学生的学习和未来职业发展至关重要。

3. 案例三:中级数字技能——数字创意产业的发展在荷兰,在线社交媒体创作和数字媒体制作成为一种受欢迎的行业。

2012互换性-实验指导书(三)

实验四 圆度、圆柱度、同轴度、跳动误差的测量一、实验目的1.掌握圆度误差、圆柱度误差、同轴度误差及跳动误差的测量方法;2.学会对测量数据的处理,加深对基本概念的理解;3.了解测量工具结构并熟悉它的使用方法。

二、测量原理、步骤(一)圆度与圆柱度误差测量1.圆度误差及测量、评定方法图4-1 圆度误差的定义圆度误差为包容同一横截面实际轮廓,且半径差为最小的两同心圆间的距离f ,如图4-1所示。

圆度误差最小包容区域的判别方法是:由两同心圆包容被测实际轮廓时,至少有4个实测点内、外相间地在两个圆周上(即同心圆的内、外接点至少两次交替发生),如图1.1所示。

圆度误差最小区域的同心圆圆心,通常是和零件的测量回转中心不一致。

图中,O 点是测量时的回转中心,O ′测量点是圆度误差的评定中心。

在测量旋转面的若干个横截面中,取其中最大的圆度误差值作为被测旋转面的圆度误差。

目前通常采用四种圆度误差的评定方法:最小外接圆法、最大内切圆法、最小二乘圆法、最小区域法。

其中以最小区域法评定的圆度误差值为最小,能最大限度地通过合格品,是我国标准的定义法。

测量圆度误差的方法,主要有:圆度仪测量,两点法测量圆度误差,三点法测量圆度误差。

这里只介绍两点法测量圆度误差。

两点法测量圆度误差用千分尺在垂直于轴线的固定截面的直径方向进行测量,测量截面一周中直径最大差一半即为单个截面的圆度误差。

如此测量若干个截面,取其最大的误差值作为该零件的圆度误差。

此种测量方法,由于在测量截面内是两点接触,所以称为两点法。

如图4-2所示。

两点法测得的圆度误差f 和各直径的测量最大读数差F 有如下关系:f=F/K=F/2,K 是反映系数。

2.圆柱度误差的检测与评定方法圆柱度误差是指包容实际表面且半径差为最小的两同轴圆柱面间的半径差f 。

圆柱度误差综合地反映了圆柱面轴线的直线度误差、圆度误差和圆柱面相对素线间的平行度误差。

用它来综合评定圆柱面的形状误差是比较全面的,常用在精度要求比较高的圆柱面。

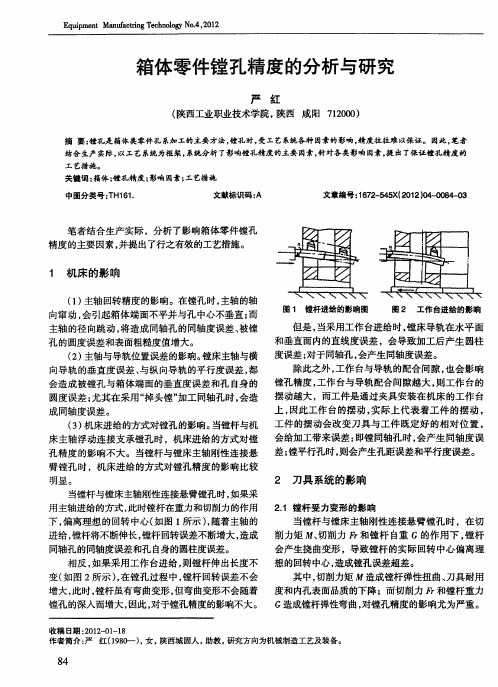

箱体零件镗孔精度的分析与研究

( ) F<G时。 2当 r 精加工时 , 由于加工余量小 , 切 削力小 பைடு நூலகம் 通常 F<G 在镗孔的过程中 , r 。 镗杆在一个旋

转周期 内,镗杆 的每一点与导套内孔下半 部分在接 触, 即镗杆 以不同部位在导套 内孔下方摆动 ( 如图 5 所示 )造成孔 的圆度误差。 ,

图 3 切 削力对镗杆挠 曲变形的影响

工 艺措 施 。

关键词 : 箱体 ; 孔精度 ; 镗 影响 因素 ; 工艺措施 中图分类号 : H 6 . T 11 文献标识码 : A 文章编号 :6 2 5 5 【 0 2)4 0 8 - 3 17 _4 X 2 1 0 — 04 0

笔者结合生产实 际,分析 了影响箱体零件镗孔

收 稿 日期 :0 2 0 — 8 2 1 — 1 1

作者简介 : 红( 9 O ) 女 , 严 18 一 , 陕西 城固人 , 助教 , 研究 方向为机械制造工艺及装 备。

8 4

《 装备制造技术)o 2 2 1 年第 4 期

下面 , 主要分析切削力 和镗杆 自重 G对于镗 况 , 以下重点分两种情况加以讨论 。 孔精度 的影响。 () F>G时。由于镗杆与导套 间的配合 1当 r () 1 受切削力变形引起 的误差。在镗孔过程 中, 隙 , 粗镗时 , 切削力较大 , 通常 F >G, r 切削力足 以推 切 削力会造成镗杆弹性弯曲变形 。 众所周知, 镗床是 动镗杆紧贴在导套内与切削位置相反的一侧 , 加之切 刀具 回转类机床 , 在主轴 回转过程中 , 切削力 的方向 削力 的方向不断的变化 ,导致镗杆在一个旋转周期 不 断发生变化 , 假定切 削力 的大小不变 , 主轴旋转 内,始终以某一固定部位与导套 的整个 内表面接触 。 在 的一个周期 , 镗杆 的弯曲变形 , 会使刀具 出现等量 的 因此 , 镗杆 的运动轨迹 , 受导套 内表面的形状影响较 让刀 , 其结果如 图 3 所示 , 镗后孔是一个 比调整尺寸 大。 在这种情况下 , 内表面的形状误差与波度 , 导套 对 小 的正 圆 。 被镗孔的形状影响较大。

齿轮箱体的同轴度检测

齿轮箱体的同轴度检测樊素梅【摘要】齿轮箱体是构成机器传动部分的重要部件,其位置精度直接影响了机器的同步协调能力。

从齿轮箱体的结构分析入手,分析了三坐标测量机测量同轴度的不同方法,确定采用公共轴线法来测量齿轮箱体,检测结果准确、稳定,更符合产品的质量要求。

%Gearbox is an important part in the machine transmission parts ,the location accuracy directly af‐fects the synchronous coordination capacity of the machine .In this paper ,the analysis is from the structure of the gearbox ,and the different methods are analyzed on the coaxiality measurements by three‐coordinate measure machine ,the measurement of gearbox has been determined by adopting the common axis method . The test results are accurate ,stable ,and more in line with quality requirements of the product .【期刊名称】《长春工程学院学报(自然科学版)》【年(卷),期】2014(000)004【总页数】4页(P43-46)【关键词】齿轮箱体;同轴度;检测;三坐标【作者】樊素梅【作者单位】中国北车集团长春轨道客车股份有限公司,长春130062【正文语种】中文【中图分类】TH7210 引言中国高铁以其系统技术全、运行速度快、建设规模大等特点已逐渐成为了中国新的外交名片,中国的高铁速度代表了世界的高铁速度。

典型传动机构的装配

典型传动机构的装配一、齿轮传动机构的装配齿轮传动是各种机械中最常用的传动方式之一,可用来传递运动和动力,改变速度的大小或方向,还可把传动变为移动。

齿轮传动在机床、汽车、拖拉机和其他机械中应用很广泛,其原因是具有以下特点:能保证一定的瞬时传动比,传动准确可靠,传递的功率和速度变化范围大,传动效率高,使用寿命长以及结构紧凑,体积小等,但也有一定缺点,如噪音大,传动不如带传动平稳,齿轮装配和制造要求高等。

齿轮传动装置是由齿轮副、轴、轴承和箱体等主要零件组成,齿轮传动质量的好坏,与齿轮的制造和装配精度有着密切关系。

1.齿轮传动的精度要求1)传递运动的精确性,由齿轮啮合原理可知,在一对理论的渐开线齿轮传动过程中,两齿轮之间的传动比是确定的,这时传递运动是准确的。

但由于不可避免地存在着齿轮的加工误差和齿轮副的装配误差,使两轮的传动比发生变化。

从而影响了传递运动的准确性,具体情况是,在从动轮转动360°的过程中,两轮之间的传动比成一个周期性的变化,其转角往往不同于理论转角,即发生了转角误差,而导致传动运动的不准确,这种转角误差会影响产品的使用性能,必须加以限制。

2)传动的平稳性,齿轮传动过程中发生冲击、噪音和振动等现象,影响齿轮传动的平稳性,关系到机器的工作性能、能量消耗和使用寿命以及工作环境等。

因此,根据机器不同的使用情况,提出相应的齿轮传动平稳性要求,产生齿轮传动不平稳的原因,主要是由于传动过程中传动比发生高频地瞬时突变的结果。

在从动齿轮转一转的过程中,引起传递不准确的传动比变化只有一个周期,而引起传动不平稳的传动比变化有许多周期,两者是不同的,实际上在齿轮传动过程中,上述两种传动比的变化同时存在。

3)载荷分布的均匀性,两齿轮相互啮合的齿面,在传动过程中接触情况如何,将影响到被传递的载荷是否能均匀的分布在齿面上,这关系到齿轮的承载能力,也影响到齿面的磨损情况和使用寿命。

4)传动侧隙的合理性,传动侧隙是指齿轮传递过程中,一对齿轮在非工作齿面间所形成的齿侧间隙。

钳工考级试题笔试

姓名:专业:2010——2011 学年度第一学期09 级电气自动化专业《现代变流技术》期末考试试卷(A)(考试时间: 120 分钟)出题人:张亚轩审题人:一、判断题(对画√,错画×,每小题 1 分,共计 30 分)1 .畸形工件划线时都应按原始基准进行。

(× )2 .畸形工件划线,因形状奇特,装夹必需借助于辅助的工夹具。

( √ )3.大型工件划线,因其形大、体重,不易移动和翻转,故一般采用拉线、吊线或拼接平板等方法进行。

( √ )4 .大型工件划线也可用分段法进行,其精度也很高。

(× )5.有些畸形大型工件因考虑到加工划线的困难,故在毛坯上设计一些工艺孔或凸缘(工艺塔子),这样可以方便加工和划线。

( √ )6 .调整平衡后的旋转体,不允许有剩余的不平衡量存在。

( × )7 .转速越高的旋转体,规定的平衡精度应越高,即偏心速度越大。

( × )8.旋转体在理想状态下,旋转时和不旋转时对轴承或轴产生的压力是一样的。

( √ )9.旋转体上不平衡量的分布是复杂的,也是无规律的,但它们最终产生的影响,总是属于静不平衡和动不平衡这两种。

( √ )10 .对孔径尺寸精度要求较高,以及孔壁表面粗糙度值要求较低的孔组称为精密孔系。

(× )11.对精密孔常用的加工工艺只有铰削和研磨两种。

(× )12.对工件上的孔选用何种加工方法,取决于工件的结构特点、技术要求、材质及生产批量等条件。

( √ )18 .磨床是精加工机床,故装配时,其轴承与轴颈的间隙越小越好。

(× )19 .液压系统有时会发生泄漏,泄漏会浪费油液,但不会降低油液的速度和压力。

(× )20.锡基轴承合金的力学性能和抗腐蚀性比铅基的轴承合金好,但价格较贵,故常用于重载、高速和温度低于 110O C 的重要场合。

( √ )21 .一些高速、重载的滑动轴承必须整个轴瓦都是巴氏合金,这样才能满足轴承要求。

浅析三坐标测量机测量同轴度的误差分析

浅析三坐标测量机测量同轴度的误差分析作者:高陈明来源:《科学与财富》2016年第22期摘要:用三坐标机测量同轴度误差是目前常用,且快速、准确的方法之一。

但在实际测量工作中,对长距离孔的同轴度测量,有时会出现测量结果误差大、不真实并且重复性测量差的现象,即测量结果并不能真实反映零件真实的同轴度误差。

因此,在使用三坐标测量同轴度时要考虑到各种影响因素,使用科学合理的测量方法才能使测量结果更准确。

关键词:三坐标测量;同轴度;方法;测量误差前言三坐标测量机是目前测量空间几何量大尺寸的精密测量仪器,广泛应用于各个领域,是现代机械产品质量控制与检测的重要测量设备。

三坐标测量机检测同轴度具有高效率和高精度的特点,然而,在实际测量中,测量方法是影响测量结果的重要因素之一。

如长距离孔的同轴度误差测量看似简单,但决不可掉以轻心,尤其大尺寸长距离零件多是贵重关键件,决不可因似是而非、不准确的测量而轻率发错结论导致重大质量事故。

在零件实际加工测量中,往往会遇见如机床主轴等大型零件及其他一些特殊内孔,这时就无法采用常规方法测量同轴度了。

在这种情况下,往往要借助三坐标测量机(CMM)来完成同轴度的测量任务。

但在借助CMM 测量同轴度时,也会出现测量误差较大、重复性较差的结果。

导致测量同轴度误差的主要影响因素有:基准轴线理解差异、测量同轴度方法不同、评价同轴度方法不同、CMM 采点误差影响等。

针对这些情况,就要借助三坐标测量机快速有效测量零件的同轴度误差。

1.三坐标测量箱体孔同轴度的影响因素根据同轴度的定义,可以明确同轴度公差带,并可知影响测量箱体孔同轴度误差的因素:①被测对象孔的中心线弯曲;②被测对象孔的中心线相对于基准孔轴线产生倾斜;③被测对象孔的轴线位置相对于基准轴线的位置发生偏移。

根据影响箱体孔同轴度误差的主要因素,用CMM 测量同轴度时,可以从 3 个方面考察其测量误差:(1)基准轴线的采集与建立;(2)被测元素轴线的采集与建立;(3)基准轴线与被测元素轴线之间位置关系的评价。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2 1 3

效尺寸为 + 7 9 5 m;当形位公差框 格中 的基 准字母 A 2.8m

后面标注了符号 ,则量规 的定位部 分的尺 寸应 等于基 准 孑 的最 大 实 体 尺 寸 ,即 等 于 基 准 孑 的 最 小 极 限尺 寸 L L 6 o 0 m,本例最大实体尺寸为 6 o O 3.m 3 . mm;若形位公差 框 格中基准字母 A后 面没 有标注符号 ,则量 规的定位部

的。如图 3 所示 ,百分表架的磁性表座在 卧式车床 主轴 的端 面上定位 ,百分 表 的测 杆垂 直并 指向主 轴 的轴 线 ,

l 冒一 呈 堡箜丝塑

WWW. ac nj t cor . n m hj S . n c

参磊 工冷 工 加

维普资讯

台前进 手柄 ,使 砂轮架 随工作 台作左右往 返运动 ,砂 轮

7对工件 内孑 进行磨 削。当工作 台前进 到测头 初始位 置 L 时 ( 该位置 由 V形块 8确定 ,并可 调整 ) ,由工作 台位

胀式结构或分组选配 ,使量规的定位部 分与基准孑 间形 L 成很小 的配合 间隙 ) 。检测 时 ,如 量规 的检测 部分与 定 位部分均能 自由通 过箱体 的被 测孑 与基 准孑 ,则表示 同 L L

置控制 的行程开关通 电,电磁 阀使液压缸 开始工作 ,活

塞杆 9推动测量 装置 1 测杆 伸 出 ,测杆 正好插 入安 2及

轴度误 差在形位公差允许 的范 围内 , 是合格 的。

装在工作台上的 V形定位块 2中,使测头 4 位于砂轮 定

7后约 3— m 5 m的位置 ( 防止 测头 与砂轮相碰 ) 。此 时 , 测量装 置 1 2在 V形定 位块 2的带动下 ,沿 滚动导轨 I I 和1 0随工作 台上 的砂 轮作 同步往 返运 动。 当砂轮进 入

主 动 测 量 在 行 星 锥 齿 轮 内孔 磨 削 加 工 中 的应 用

北京齿轮 总厂 (00 1 吴 修义 102 )

小模数行星锥齿 轮内孔磨削加工 中 ,砂轮 的最 大直 普通 的内圆主动量 仪可在通 用 的内圆磨床 ( M 2 如 2 8内 圆磨床 )上实现对小直径 内孑 尺寸的在线测量。 L

如图 l b所示 。

测头 触及 主 轴 的 圆柱 面 ,

由主轴带动百分 表一起慢

慢地旋转。在旋转过 程 中 百分表至圆柱面 的距 离始

终没有改变 ( 定位端面和 被 测圆柱面为 同一主轴 的 两个 面 ) ,按理 说 指 针不 会 动 ,但实 验结果显示 指 ・ 针转动 的示值竞 达 0 1 m .m 图 3

图 2所示 的检测方法是错误的 。

图

1

图 2是一些课本上所示的箱体孔 同轴 度误差检测 的

插图,其检测方法是:在箱体的咖 。 D 被测孔内插入被测

心轴 ,在 咖 : D 基准孔内插入基准心轴 ( 台阶可防止心轴 的轴向窜动 ) ,百 分表安装 在基准 心轴上 ,通过 旋转 基

2 箱体孔同轴度误差的检测方法 .

分 的尺寸应随基准孑 的实际尺寸的大小 而变 化 ( L 采用可

I 床 头箱 .

2 . 、8 V形 块

3 夹爪 .

4 .测头

5 工件 .

6 .夹具

7 轮 .砂

9 .活塞 杆

1 、I.滚 动导轨 0 I

1.测量 装置 2

I.金 刚笔 3

该测量机构的工作原理如下 :被加 工件锥齿 轮利用 5个钢球定位于夹具 6中,并 用夹 爪 3夹 紧。扳动 工作

图 4

5所示 ,当形位公差 框格 中的公差测部分 的尺寸 应等于被测孔 的

笔 者通过 实验 来证 明 图 2所示 的检 测方 法是 错误

最 大实 体 实 效 尺 寸 ,即 等 于 被 测 孔 的 最 小 极 限 尺 寸 西 8O m减去形位公差值 .1m 本 例最大实体实 2.m O5 m,

维普资讯

箱 体 孔 同轴 度 误 差 的 检 测

上海汽车工业 ( 集团 )总公 司培训 中心 (0 0 6 陈山弟 20 8 )

1 .给箱体孔同轴度误差的检测方法纠错

如图 l 所示 的箱 体 ,咖 。 a D 被测 孔 的轴线对 q 基 准孔轴线的同轴度公差为 。咖 。 D 被测孔 的轴线 必须位 于直径为公差值 ,且与基 准轴线 A同轴 的圆柱 面内 ,

8

9 l 0

1 1

径与 内孑直径相差不 到 3l ,若采用常规测量 方法 ,测 L nl n

头是无法进入内孑 的。有些磨 床上采用传 统的插入 塞规 L 的方法对工件 内孑 进行定 时测量 。但 由于塞规插入 力较 L 大 ,易产生变形 ,且塞规耐磨性也较 差 ,加之该 测量方 法属非完全 在线 测 量 ,因此在 实 际应 用 中测 量精 度 不 高 ,且精度保持性较 差。 为解决该行星齿 轮内孑 的测量 问题 ,我设计过 一种 L 特殊的测量机构 ,如 附图所示 。利用该测量机构 ,采用

分表

确 的,当百分表绕被测心轴旋 转时 ,如指针不 动 ,说明

百分表至被测心 轴的距 离不 变 ,两孔 同轴 ;如 指针动 , 说 明百分表至被测心轴 的距离在改变 ,两孔 不同轴 。

( ) 量规 检测 法 2

当

心 轴

生产批量较 大时 ,箱体 孔 的同轴度误 差可用 同轴度 量规进行综 合检测 。如 图

左 右 ,是什么原 因引起指针 的转 动呢?原来 百分 表 的内 部零件 因受地球引力 的作用 ,在垂 直面作旋 转时 ,随着

() a () b

地球 引力相对 方 向的改 变而 造 成百 分 表很 大 的示值 误

差 。笔者把百分表改换 为千分表或 杠杆式百 分表等指示 器做 同样 的实验 ,每 次都 出现很 大 的示值 误差。 同理 ,

图 5

MW ( 收稿 E期 :2 0 02 ) l 08 2 1

( 收稿 E期 :2 00 2 ) l 0 8 20

参磊 工冷 工 加

WWW. ac n s . 0m. m i i t c cn

呈 堡 呈 豳 箜! 塑

工作 的内孑 时 ( 图所示位 置 ) L 如 ,主动 量仪 即开始测量

工件 内孔尺 寸 ,随着砂轮 的进入 和退 出工件 内孑 ,测头 L 也不断地进行间 断测 量 ( 断续测 量 ) 或 ,并 根据测 量结

果发出 电气控制信号 ,使机床 进入粗磨~光 磨一修 整砂

轮~精磨一 光磨达到 内孑 尺寸精 度并退 出的工作循 环程 L 序。MW

( )百分表检测法 1 如图 4 所示 ,将箱体孔 的轴线

准心轴来检测孔 的同轴度误差 。

从课本上的插图看 ,该检测方法 在理论上似 乎是正

平行 于垂线 ,检测 时 ,安 装 在基准心轴上 的百分 表 在水 平 面 绕 被 测 心 轴 旋 转 ,由于百分表 受地球 引

力的方 向不 变 ,不会 出现 因此而产生的示 值误差 。