APV高压均质机图纸

高压均质机的基本结构

高压均质机的基本结构

高压均质机是一种广泛应用于制药、食品、化工等领域的设备,在将物料通过压力的作用下进行分散,乳化,打破分子结构等方面处于重要地位。

其基本结构包括以下几个部分:

1. 主机部分

主机部分主要由电机,减速机,转子,定子和高压压缩泵组成。

电机通过减速机驱动转子进行旋转,将物料通过定子与转子的空隙迫使物料产生剪切和冲击,从而实现均质过程。

2. 控制系统

控制系统主要包括电器控制系统和液压控制系统,其中电器控制系统主要用于控制电机的启停和转速,而液压控制系统则用于控制高压压缩泵的工作状态和高压油缸的活塞行程。

3. 冷却系统

冷却系统主要由冷却水箱,水泵和冷却管道组成,用于对主机中的高温部位进行冷却,确保设备的正常运行。

4. 传动系统

传动系统主要包括连接主机和驱动电机的皮带传动系统和连接减速机和转子的齿轮传动系统。

传动系统的设计应该考虑到运行稳定性和可靠性,保证设备长时间运行不出现故障。

总之,高压均质机的基本结构是由主机部分、控制系统、冷却系统和传动系统组成。

在设计和制造设备时,应该考虑到各个部分之间的协调和稳定性,保证设备的正常运行和效率。

均质机手册pdf

● 消毒剂

● 杀虫剂

● 硅化物的乳化

● 润滑剂

● 植物乳液

● 颜料或色素的分散

● 乳化物

● 新型油漆或涂料

● 蜡的乳化

● 树脂/松香油

● 粘度众多特性因

● 墨汁

素中单项的改善

生化科技

进行细胞分裂以便增加细胞内所需产物的产量 ● 单细胞生物(大肠杆菌) ● 蛋白质 ● 酵母菌 ● 海藻 ● 酵素

制药业

1950年代 首次有均质机使用在酵母菌 的细胞破碎上。

1955年 液体紊流式均质阀(LW型) 由Rannie公司取得专利权。 此型均质阀能建立起背压以 改善均质效率。

1960年代 均质机除了使用于乳制品业 之外,也已成功地使用在化 工业、食品业、纺织业、造 纸业、塑化业及制药业。

1971年 Proctor & Gamble宝洁公司利 用Gaulin均质机取得了花生酱 的制备专利权。

流体系统

APV产品不管是在设计、制造还是材料方面皆位居世界的领导地位,并且让您针对不 同产品可以做出不同的选择。我们的丰富经验将可以帮助您选择最正确的均质阀及汽 缸座,以便能真正符合您的需求。不管您是选择Rannie或是Gaulin的机型,您都会得 到最正确的机型。APV产品的流体系统是相当可靠且维修率相当低的,并且也完全 符合各个国家的卫生标准。所以不管您是选择Rannie(三片式的阀外部本体)或是 Gaulin(一体成型式汽缸),我们都能提供您最广泛的材质选择及工业构造。

1972年 APV正式并购Gaulin公司。

1976年 Rannie公司宣布发明一种完 全密闭式的均质机,其噪音量 低于80分贝。

1982年及1983年 Gaulin研发并取得超高效率 的Micro-Gap型的均质阀之 专利权。

高压均质机

C.Y形交互型——根本的区别在于其应用了对射流的原理。利用特有的Y形结构,使高压溶液中高速运动的 物料自相碰撞,大大提高了腔体的使用寿命,并解决了金属微粒残落的问题。

第一代碰撞型均质腔在生产医用注射液时,残落的惰性金属颗粒有可能发生聚集或形成更大颗粒。从病理学 角度看,将导致毛细血管血流减少,进而引发人体内组织的机械性损伤,以及引起急性或慢性炎症反应。对射型 均质腔的诞生从原理上解决了惰性金属残落的问题。但是由于内部结构原因,当物料的浓度和粘度较大时,第二 代对射型较第一代更易发生阻塞。

简介

手动高压均质机高压匀质机主要用于生物、医药、食品、化工等行业,进行细胞破碎、饮品均质、精细化工, 制备脂质体、脂肪乳、纳米混悬剂、微乳、脂微球、乳剂、乳品、大输液、染料、太阳能板涂层以及导电涂层等 产品,该领域国际市场规模超过100亿元。其中,医药乳剂的生产必须采用超高压均质机(压力至少在psi以上), 国内医药行业使用的高压均质机几乎完全依赖于进口。

原理

高压均质机主要由高压均质腔和增压机构构成。高压均质腔的内部具有特别设计的几何形状,在增压机构的 作用下,高压溶液快速地通过均质腔,物料会同时受到高速剪切、高频震荡、空穴现象和对流撞击等机械力作用 和相应的热效应,由此引发的机械力及化学效应可诱导物料大分子的物理、化学及结构性质发生变化,最终达到 均质的效果。

●制药行业中制备脂肪粒、微乳、脂质体、混悬剂和微胶囊等; ●生物工程产品的细胞破碎、胞内外物质的提取和均质; ●食品和饮料工业产品的均质和乳化,提高产品稳定性; ●化妆品、精细化工等行业产品的均质分散; ●导电浆料、电阻浆料的生产和制备。

分类

从增压动力来 源上:

从均质腔结构 原理上:

电动型

电动型以电机作为动力,向下又细分为机械型和液压型。

高压均质机使用说明

高压均质机使用说明1.高压均质机工作原理高压均质机主要由柱塞泵、均质阀等部分组成,常用柱塞泵为三缸柱塞泵,由3个互不相连的工作室、3个柱塞、3个进料阀和3个出料阀等组成。

通过曲轴连杆机构和变速箱将电动机高速旋转运动变成低速往复直线运动。

由活塞带动柱塞,在泵体内做往复运动,完成吸料、加压过程,然后进入集流管。

进料管和排料管相通,在料液的排出口装有安全阀,当压力过高时,可使料液回流到进料口。

由于曲轴设计为使得连杆相位差为120°,这样可以使排出的流量基本平衡。

在料液的排出口安装有均质阀。

高压液料由集流管输送至均质阀,使得料液颗粒度降低、分布均匀。

均质阀有两级均质阀及两级调压装置,可完成超微粉碎、乳化等。

2.高压均质机使用维护(1)操作①开机准备首先检查电动机转动方向和传动箱内润滑油的油位。

开启冷却水,保证调压手柄处于旋松完全无压力状态(放松手柄1~2圈),打开进料阀和出料阀。

②起动主电动机,在无负荷的情况下运转几分钟,使设备各部件能充分润滑,同时可将泵体内空气排尽。

待出料口出料正常后,旋动调压手柄。

先缓慢调节二级调压手柄,再调节一级调压手柄,缓慢将压力调至使用压力。

③关机先缓慢放松一级调压手柄,再缓慢放松二级调压手柄卸压,当压力为零时再关主电动机,最后关冷却水。

(2)维护①定期检查油位,以保证润滑油量充足。

定期在机体连接轴处加些润滑油,以免缺油,损坏机器。

②启动设备前应检查各紧固件及管路等是否紧固。

启动前应先接通冷却水,保证柱塞往复运动时能充分冷却。

③严禁带载起动,工作中严禁断料,设备不得空转。

④调压时,须十分缓慢地加压和泄压。

⑤停机前须用净水洗去工作腔内残液。

⑥不能用高浓度、高黏度的料液来均质。

禁止粗硬杂质进入泵体。

APV管式灭菌机操作流程

APV 管式灭菌机操作流程一.准备工作1. 检查管道内部是否清洗干净。

选择保温段U 形管,拆卸后检查U 形管内部管壁是否清洗干净。

2. 拆卸高压均质机的缓冲管(出口入口各一个)进行排水。

3. 检查平衡缸内部是否清洗干净。

注:当生产纯奶时要在平衡缸中手动安装清洗干净的过滤袋。

4. 检查过滤器中的过滤网是否清洗干净。

5. 根据生产任务确定菜单及管道连接方式。

二.设备消毒1. 连接好所用管路,然后申请百利管路消毒,取样。

样品合格后方可进行生产。

2. 打开压缩空气阀(注意排掉气管中的水),蒸汽阀,纯净水阀,均质机冷却水阀,冰水阀。

“三水一蒸汽一压缩空气” 注:在打开蒸汽阀前,先打开管道下游的阀门以排掉管道中残存的水。

3. 检查管道连接是否严密。

4•按F1开机,待界面出现“ 40”报警时按F2进行升温至F4灯亮,升温过程大约60min。

注:F1—开机,F2—升温,F4—待机。

4. 百利管路消毒完后,按F8,F8 灯亮(即02.03阀关闭),等待灌装间的信号。

注:02.03阀是用于清洗控制的阀门三.进料生产1•接到灌装间信号后,打开02.15阀排掉管中的水;打开进料阀,供应泵(奶顶水开始),待02.15阀出有奶流出时关闭02.15阀(奶顶水结束)。

2. 按F3进行生产(出现“ 58”报警为物料进入平衡缸),依次按F10, F13将界面切换到UHT Recipe Amount界面,当Purge counter显示进奶30—40L时开始给均质机加压,先2段加压至50bar,后1段加压至20MPa;当Purge counte湿示进奶约250L时,回流管道开始有奶流出(奶顶水结束),将回流管道摆入回流缸中,待灌装机稳定生产后在打开电动阀将回流缸中的奶打入平衡缸。

注:一般要在平衡缸中取样,手上喷酒精进行消毒,然后进行取样。

3. 每生产30min记录一次数据。

注:在生产过程中,因为灌装机不能正常生产要进行产品流量的调节。

微射流高压均质机的结构组成

微射流高压均质机的结构组成1.驱动装置:驱动装置用于提供动力给微射流高压均质机,一般采用电动机作为驱动源。

电动机通过传动装置将动力传递给高压射流装置和均质装置。

2.输送装置:输送装置用于将待均质或待处理的物料送入机器中。

它一般由料斗、输送管道和控制阀等组成。

料斗用于存放物料,输送管道将物料输送到高压射流装置中,控制阀用于控制物料的流量和输送速度。

3.高压射流装置:高压射流装置是微射流高压均质机的核心组成部分,它可以将物料通过高压射流的作用进行分散、均匀混合和细化。

高压射流装置由高压泵、高压管道和喷嘴等组成。

高压泵用于提供高压液体,一般采用柱塞泵或螺杆泵。

高压管道将高压液体输送到喷嘴,在高压射流过程中,液体通过喷嘴产生高速射流,同时将物料分散细化。

喷嘴通常采用陶瓷材料制成,具有良好的耐磨性和耐高压性能。

4.均质装置:均质装置用于进一步细化物料,并保证物料的均匀混合。

一般来说,均质装置由一个旋转的转子和一个固定的定子组成。

转子和定子之间的间隙非常小,通过旋转的转子将物料带入间隙中,然后在高速射流的作用下进行剪切、折叠和高速撞击,从而实现物料的细化、均匀混合和分散。

5.控制系统:控制系统用于控制微射流高压均质机的运行和工艺参数。

它一般由电气控制柜和PLC控制系统组成。

电气控制柜用于安装驱动装置和控制装置,PLC控制系统用于编程控制和实时监测微射流高压均质机的运行情况。

总结:微射流高压均质机的结构主要包括驱动装置、输送装置、高压射流装置、均质装置和控制系统。

驱动装置提供动力给微射流高压均质机,输送装置将待均质或待处理的物料送入机器,高压射流装置通过高压射流实现物料的细化和均匀混合,均质装置进一步细化物料并保证其均匀性,控制系统用于控制机器的运行和工艺参数。

微射流高压均质机具有结构简单、操作方便、能耗低、均质效果好等优点,在食品、化工、医药等领域有广泛的应用前景。

绍兴超高压均质机技术参数

绍兴超高压均质机技术参数一、绍兴超高压均质机的概述绍兴超高压均质机是一种高科技的设备,可以将物料进行高效的分散、均质和乳化,广泛应用于化妆品、食品、医药等行业。

其主要特点是采用超高压技术,在极短时间内使物料通过微小孔隙,达到快速分散和均质的效果。

二、绍兴超高压均质机的技术参数1. 压力范围:0-1500bar2. 处理能力:0.5-200L/h3. 进口直径:DN15-DN504. 出口直径:DN10-DN255. 电源:380V/50Hz6. 功率:2-22KW三、绍兴超高压均质机的工作原理绍兴超高压均质机主要由进料管道、调节阀门、高压泵、均质器和出料管道等组成。

物料经过进料管道进入调节阀门,通过调节阀门控制流量,再由高压泵提供足够的压力,将物料送入均质器中。

在均质器中,物料经过微孔隙,高速旋转的转子将物料分散并均匀混合,同时还能够将物料乳化,达到最细微的效果。

最后通过出料管道排出。

四、绍兴超高压均质机的应用范围绍兴超高压均质机广泛应用于化妆品、食品、医药等行业。

在化妆品行业中,可以用于乳化、分散和均质各种乳液、霜状体和粉状体。

在食品行业中,可以用于悬浮液、果汁、饮料等的分散和均质。

在医药行业中,则可以用于制备纳米级药物载体和生物制剂等。

五、绍兴超高压均质机的优点1. 均质效果好:采用超高压技术,可使物料通过微小孔隙,在极短时间内达到快速分散和均质的效果。

2. 处理能力强:处理能力范围广泛,从0.5L/h到200L/h不等。

3. 适用范围广:适用于化妆品、食品、医药等多个领域。

4. 操作简单:操作简单,只需控制进料和出料流量即可。

5. 保养方便:维护保养方便,清洗简单,易于清洗。

六、绍兴超高压均质机的注意事项1. 在使用前应先检查设备是否正常运转,以确保安全。

2. 不得将非均质物料加入均质器中,以免损坏设备。

3. 使用过程中应注意防止过载,以避免设备损坏。

4. 使用后应及时清洗设备,并进行维护保养。

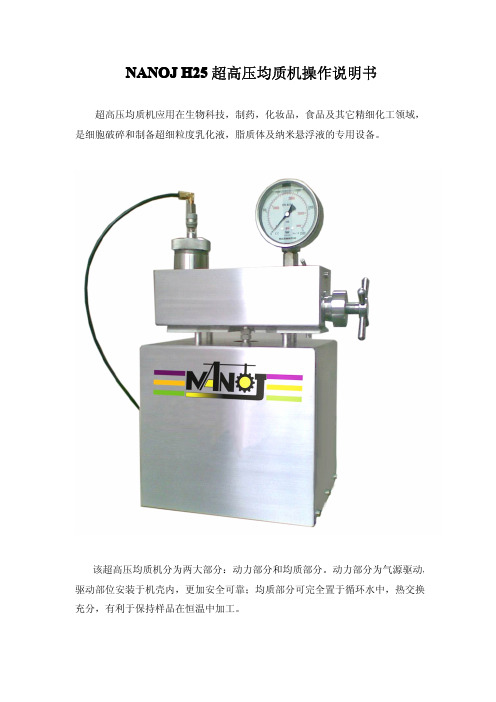

NANOJH25超高压均质机操作说明书

请直接联系我们。 2.7 2.8 不要在未得到公司技术辅导的情况下,尝试自行拆解均质阀 E 内部。 避免对密封面和内表面的任何划伤。因为在泵体和均质阀内均为金属面之间的密封,任

何划伤都可能会引起密封失效。

3. 操作要求

3.1 压缩空气/气体 本机型需用压缩空气或其他压缩气体驱动, 任何非爆炸性和危险性的气体, 如氮气等, 都 可被使用。当进气压力超过 10 bar 时,机上的安全阀 O 会自动开起释放压力,并伴有噪音, 此现象并不会造成任何危害,此时只要立即减小进气压力即可。本机型气动马达的压缩比为 220:1, 即:如果要求操作压力达 2000 bar,则最低进气压力为 2000/220=9.09 bar。若使用空 压机提供气源,应选用电机功率不低于 3.5KW 的空压机即可。 3.2 冷却 在均质过程中,如果连续在高压下将样品进行循环操作,样品会吸收能量而阀 D 泵入均质阀 E, 通过均质阀 E 的加压均质作用后,从样 品出口 F 流出。 1.3 技术参数 设备概述 设备类型 设备型号 设备执行 超高压气动均质机 NANOJ H25 卫生级 工作情况 适用产品 产品粘度 最大工作压力 最小处理量 最大流量 最高温度 工作环境 脂质体 <150cp 2000bar 10ml 4L/h 75℃ ≤40℃;R.H.40% 动力部分 驱动类型 气源压力 空压机电机功率 气动马达压缩比 压缩空气或其他压缩气体 5bar~10bar ≥3.5KW 220:1

D、单向阀 H、压缩气体压力表 L、加压手柄 P、压缩气体引入接口

R、压缩气体与加压盖连接软管

均质机核心零部件说明 � 动力部分 � 气动马达:马达由压缩气体驱动,该部分为均质机提供动力。气动马达由缸体 和活塞组成,把气体压力转换为往复运动。 � 高压泵:由气动马达带动的柱塞在高压泵内做往复运动,从而将样品罐内的液 体通过单向阀泵入均质阀。