第八章 胎圈结构设计与钢丝圈应力计算

轮胎各部件结构设计

b'

的数据,综合权衡确定

R

R1的数据为165mm.

H L h

Rn

R1

a

13

⑽肩下反弧R的确定 对于全钢载重子午胎,肩下一般不采用切线,而采 用一反弧,反弧R过肩部端点和R1相切,一般b较 大,R较小, b较小,R较大。

以12.00R20 S811 18P.R为例 结合其它方法途径搜集的数据,综合权衡确定R为

DJ DF

DC

a

25

以12.00R20 S811 18P.R为例 冠部总厚=16.5+5.5+7.5+2+2.5=34mm

2.5 7.5 16.5 2 5.522 34

a

26

肩部总厚DJ的确定,一般DJ/DT ≤1.25

DI DT

DJ DF

B4 B1 B3

B2

DC

a

27

以12.00R20 S811 18P.R为例 肩部总厚=42mm,42/34=1.2353

HS HF HB1 Ф HZ HB2

DN DW

DL

a

W

34

以12.00R20 S811 18P.R为例 胎体反包点高度

=65mm 子口包布外端点高度

=50mm 胎体反包点到下胎侧 轮廓线的距离=10mm 胎体反包点到胎体帘 线的距离=13mm 填充胶的高度=140mm 140/150.5=0.9302

条形花纹 以条形为主 以横沟为主 越野花纹 混合花纹 混合花a 纹

M+S花纹

19

⑵花纹形状及尺寸的确定: 根据已确定的花纹类型,来确定其形状及尺寸。 花纹沟走向与带束层钢丝走向至少差5°. 以12.00R20 S811 18P.R为例 轮胎主要用于较好或一般路面

12R22.5低滚阻全钢载重子午线轮胎导向轮的设计

12R22.5低滚阻全钢载重 子午线轮胎导向轮的设计李本超 王业敬 高 原 孙美丽山东华盛橡胶有限公司54应用技术APPLIED TECHNOLOGY二、结构设计1.外直径(D )和断面宽(B )全钢载重子午线轮胎充气后受到沿圆周方向钢丝带束层的箍紧作用,外直径D 及断面宽度B 变化较小,根据设计的需要,一般B 取值较小,D 就要取值较大。

结合标准及其他设计经验数据,考虑轮胎充气膨胀率,综合权衡确定D 的取值。

本设计中,D 取值1079mm ,B 取298mm 。

2.行驶面宽度(b )和弧度高(h )行驶面宽度b 的确定,要以轮辋宽度R m 为基准。

一般情况下,行驶面宽b =Rm ±15mm ,最终要根据实际需要来确定具体取值。

高速路和路况较好的条件下,b 值较小;较差和恶劣路况,速度较低,b 值较大。

h 的选取与b 数值的确定密切相关,行驶面较宽,相应h 较大;行驶面较窄,相应h 较小。

为获得导向轮静负荷下较好的接地印痕,以及产品低滚动阻力的需要,根据实际情况权衡确定,本设计b 取230mm , h 取7.8mm 。

3.胎圈着合直径(d )和着合宽度(C )着合直径的取值,应满足装卸方便、着和紧密的要求。

胎圈与轮辋装配过盈量过大时,轮胎装卸困难,且影响胎圈安全性;过盈量过小,轮胎不能与轮辋紧密配合,无内胎子午线轮胎容易漏气。

装于深槽轮辋的载重子午线无内胎轮胎,轮胎的着合直径d 一般要小于轮辋的标定直径,以满足过盈配合的要求,使轮胎紧箍于轮辋上,提高牵引性能,避免磨子口现象。

此处,着合直径较轮辋相应部位直径(571.5mm )小2mm ,d 取569.5mm ;着合宽度C ,一般无内胎载重子午线轮胎胎圈大于轮辋宽度半英寸或1英寸(25.4mm ),b 的取值与C 的取值接近,用来增大轮胎的弹性值,提高轮胎整体舒适性。

本设计C 取228mm ,胎圈部位设计为20度和25度两段直线连接。

4.断面水平轴位置(H 1/H 2)断面水平轴位于全钢载重子午线轮胎断面最宽处,对轮胎的使用性能及寿命起决定性作用。

第三章 轮胎结构设计(2精品PPT课件

t —胎圈底部倾斜角,度;

r —轮辋底部倾斜角,度。

D.计算实例

以9.00-20轮胎为例,计算钢丝圈所受应力和钢丝 的根数。

• 已知条件:P=657kPa, k Rk=47.9cm,R0=37.25cm, =50.92°

rn=26.67cm,S1=1372kN/根,K=5~7倍

钢圈结构示意图

(a)6层轮胎4-2结构; (b)8层轮胎3-3-2结构 (c)10层轮胎4-4-2结构;(d)12层轮胎4-4-4结构

一般6层以下的轮胎用单钢丝圈,包围方法有2-2结 构和4-2结构;6层以上轮胎用双钢丝圈,包圈方法有33-2,4-4-2,4-4-4,4-4-6,5-5-4,6-6-4等结构;三个钢 丝圈的包圈方法有6-4-4-4结构。

n T K S1

式中 :n—钢丝根数;

S 1—钢丝强度,用于斜底轮辋,或同时可用平底轮辋 和斜底轮辋

计算胎圈所受应力时,应考虑加上胎圈与轮辋过盈配合时因 过盈力而造成的附加应力,以便增加胎圈的钢丝根数,确保胎 圈必要的强度。

计算钢丝圈所受的总应力应等于钢丝圈在内压作用下所受应 力T与轮胎对轮辋过盈力(箍紧力)Tt之和。

可用加大三角胶条,提高帘布反包高度和 增加胎圈宽度等方法,增大下胎侧补强区域, 提高下胎侧的刚性,防止子口折断。补强区 域是以胎圈底部为起点,约在(0.4~ 0.46)H1的范围内,见图2-19所示。

④内轮廓各部位弧度半径

应参照外轮廓相对应部位的弧度半 径;内轮廓冠部和胎侧部弧度半径的圆 心位置与外轮廓对应弧度半径的圆心位 置一致,均设在中心线和水平轴上。胎 肩部内轮廓弧度半径圆心点可自由确定, 但必须与冠、侧部内轮廓弧度均匀相切, 其半径约为40~8Omm,应视轮胎规格 而定。

轮胎结构设计

B 耐磨性较好 周向排列的带束层,加固了胎冠,使轮胎周向不能伸张, 极大的减少了轮胎滚动过程中胎面沿路面的滑移摩擦,显著提 高了胎面的耐磨性和抗机械损伤性能。和普通轮胎比耐磨提高 了30~ 30~70%。 70%。

高分子科学与工程学院

13

§1-2

轮胎的组成及分类

C 抓着性较好 子午线轮胎胎体柔软,下沉量大,胎面与路面接触面积大,接触 压力分布均匀。同时,胎冠刚性大,胎面周向滑移小。所以胎面与路 面抓着性好,比普通胎提高10 ~50%,同时牵引性能和越野性能好,行 面抓着性好,比普通胎提高10~ 50%,同时牵引性能和越野性能好,行 驶安全,通过向好,爬坡性能好。 D 行驶温度低 胎体帘线子午排列,消除了普通结构轮胎交叉排列层间剪切移动。 因此,消耗能量少,生热低。另外,由于胎体帘布层数少,胎测较 薄,也便于散热。所以行驶温度比普通轮胎低30 ~70%。 薄,也便于散热。所以行驶温度比普通轮胎低30~ 70%。 E 使用寿命长 综合寿命比普通轮胎提高50 ~100%,一般路面 10万公里,好路面 万公里,好路面 综合寿命比普通轮胎提高50~ 100%,一般路面10 14万公里,坏路面 7万公里左右。 14万公里,坏路面7 不足:侧向稳定性较差,胎侧易裂口,工艺复杂,造价较高,投资大。 不足:侧向稳定性较差,胎侧易裂口,工艺复杂,造价较高,投资大。

承受车 辆负荷

轮胎的功能及使用性能

功能二.牵引/制动功能:

向路面传递驱动、 制动力

功能三.机动稳定性:

改变 和保 持车 辆行 驶方 向

功能四.行驶舒适性:

吸收来自地 面的震动

高分子科学与工程学院

§1-1

轮胎的功能及使用性能

(1)承受汽车负荷。 (2)和汽车悬架共同缓冲来自路面的冲击,保证汽车有良好 的行使平顺性、舒适性。 (3)为传动驱动力和制动力,提供足够的附着力。 (4)为改变或保持行使方向提供足够的操纵与方向的稳定性。 二、轮胎的使用性能

全钢子午线轮胎结构设计(3)

L=818.6mm

L'

L'

⑵胎侧/子口耐磨胶内端点到鼓中心距离=784/2-27.5- 30=334.5mm. 考虑到工艺与成品之间有拉伸变形 取值为330mm.

L

27.5

平宽=784mm

30

⑶成品胎胎体反包端点与子口包布外端点差级15mm, 考虑到工艺到成品的拉伸变形,半成品差级应为 18mm,子口包布外端点到鼓中心的距离 =927/2-18=445.5mm.

Ф=493.5mm,周长来自=1550mm,考虑到成型过程中的拉伸,

150.5

取半成品长度=1530mm.

平衡轴处对应胎侧半成品厚度

的计算(只考虑周向拉伸):

(511+150.5×2)×3.14×5

/1530=8.3mm.

其它部位厚度计算依次类推.

Ф511

60

55

45

6 7

8 8.5

8

37

37

119

42

12.5

27

33

以12.00R20 S811 18P.R为例

成品胎面胶体积=19.03dm3,

成品花纹沟体积=3.06dm3 ,

成品胎面胶实有体积=19.03-3.06=15.97dm3 ,

半成品长度=3322+16×3.14=3370mm ,

半成品胎面胶体积=16.00dm3.

5.胎侧和子口耐磨胶参数确实定:

DT

RA

⑵胎体强力安全倍数的计算:

张力T=π×P (RA2-RB2), P为单胎充气压力. RA=D/2-DT, RB=d/2+H1. 抗张强度=帘线根数×

单根钢丝帘线抗张强度

安全倍数

=抗张强度/张力T. 最少5倍以上.

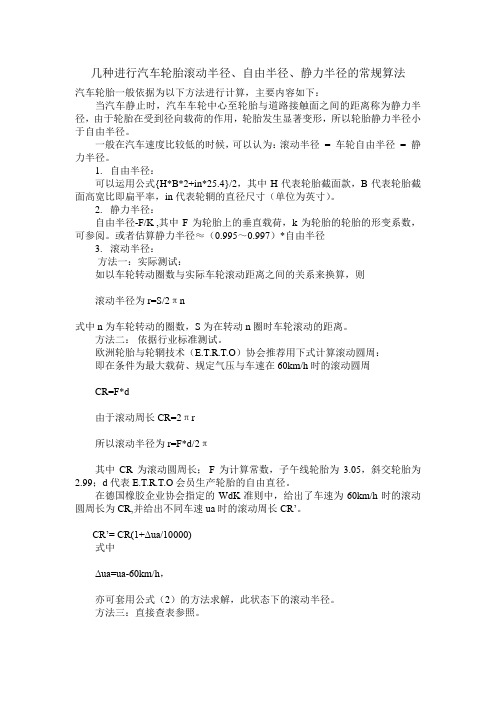

几种进行汽车轮胎滚动半径、自由半径、静力半径的常规算法

几种进行汽车轮胎滚动半径、自由半径、静力半径的常规算法汽车轮胎一般依据为以下方法进行计算,主要内容如下:当汽车静止时,汽车车轮中心至轮胎与道路接触面之间的距离称为静力半径,由于轮胎在受到径向载荷的作用,轮胎发生显著变形,所以轮胎静力半径小于自由半径。

一般在汽车速度比较低的时候,可以认为:滚动半径= 车轮自由半径= 静力半径。

1.自由半径:可以运用公式{H*B*2+in*25.4}/2,其中H代表轮胎截面款,B代表轮胎截面高宽比即扁平率,in代表轮辋的直径尺寸(单位为英寸)。

2.静力半径:自由半径-F/K ,其中F为轮胎上的垂直载荷,k为轮胎的轮胎的形变系数,可参阅。

或者估算静力半径≈(0.995~0.997)*自由半径3.滚动半径:方法一:实际测试:如以车轮转动圈数与实际车轮滚动距离之间的关系来换算,则滚动半径为r=S/2πn式中n为车轮转动的圈数,S为在转动n圈时车轮滚动的距离。

方法二:依据行业标准测试。

欧洲轮胎与轮辋技术(E.T.R.T.O)协会推荐用下式计算滚动圆周:即在条件为最大载荷、规定气压与车速在60km/h时的滚动圆周CR=F*d由于滚动周长CR=2πr所以滚动半径为r=F*d/2π其中CR为滚动圆周长; F为计算常数,子午线轮胎为3.05,斜交轮胎为2.99;d代表E.T.R.T.O会员生产轮胎的自由直径。

在德国橡胶企业协会指定的WdK准则中,给出了车速为60km/h时的滚动圆周长为CR,并给出不同车速ua时的滚动周长CR’。

CR’=CR(1+Δua/10000)式中Δua=ua-60km/h,亦可套用公式(2)的方法求解,此状态下的滚动半径。

方法三:直接查表参照。

第四章 子午线轮胎结构设计(2)22

高速轿车子午胎除钢丝帘线之外;还采用1~2 层尼龙帘线,以增加带束与胎面胶的附着力和箍 紧力。

轿车胎常用的钢丝帘线规格有: 1×4×0.23 1×5×0.23 2+7×0.20+1×0.15 1×4×0.25 1×5×0.25 2+7×0.23+1×0.1 1×4×0.28 2+2×0.28 2+2×0.25

(2)轿车子午线轮胎带束层设计

①带束层材料

作为轿车子午线轮胎带束层材料是比较多的, 有人造丝、玻璃纤维、芳纶(B纤维)、钢丝等,其 中以用钢丝居多,芳纶则很有发展前途,因轻量 化对轮胎是一项很重要的指标。现推广使用的钢 丝帘线结构有:

4×0.25,5×0.25,2+7×0.22+0.15,2+2×0.25/0.28等;发 展的结构有2+2×0.25/0.28,2×0.30HE, 3×0.30HE,2+7×0.22等。

②带束层的层数、角度、密度

纤维带束层:一般为4~6层,角度为13~18°。层间交叉 排列;

钢丝带束层:一般为2层,角度为15~22°。 帘线角度还与轮胎速度级别有关:S级轮胎为24°,H级为

22°,V级为20°。 纤维带束层密度一般为8~14根/cm(据帘线的强度与直径

而定),钢丝带束层密度一般为5~8根/cm(亦据帘线的 强度与直径而定)。帘线密度的选取应考虑其与胶料的粘 合性能。

带束层帘线角度的取值,既要考虑到带束 层对胎体的箍紧系数,又要照顾到便于加工。据 报道带束层角度大于20°,就不能使胎体获得必要 的箍紧效果。但角度太小,不仅使带束层的裁断 和接头等工艺操作复杂化,而且对轮胎的使用性 能不利,容易产生带束层脱层的危险。对子午线 轮胎耐磨性来说,带束层帘线的最宜角度为15~ 20°。但在很大程度上取决于帘线的模量和胶料的 粘附强度,且与轮胎规格有关。

全钢载重子午线轮胎钢丝圈受力分析

全钢载重⼦午线轮胎钢丝圈受⼒分析全钢载重⼦午线轮胎钢丝圈受⼒分析梁 俐1,刘 锟1,李 炜2,夏 勇2,夏源明2[1.佳通轮胎(中国)研发中⼼,安徽合肥 231202;2.中国科学技术⼤学⼒学和机械⼯程系,安徽合肥 230027]摘要:以10.00R20全钢载重⼦午线轮胎为例进⾏钢丝圈钢丝受⼒分析。

利⽤有限元模型计算得到各种充⽓压⼒下钢丝圈钢丝的应⼒分布特征,并进⼀步得到钢丝圈钢丝的最⼤应⼒和平均应⼒,它们基本上与充⽓压⼒成正⽐;以最⼤应⼒和平均应⼒分别计算得到的钢丝圈安全系数相差213倍。

有限元计算结果还表明,超载情况下钢丝圈的安全性能明显下降。

关键词:全钢载重⼦午线轮胎;胎圈钢丝;应⼒分布;安全系数中图分类号:TQ330138+9;U4631341+16 ⽂献标识码:B ⽂章编号:100628171(2004)1020594204作者简介:梁俐(19622),男,安徽舒城⼈,佳通轮胎(中国)研发中⼼⾼级⼯程师,学⼠,主要从事全钢载重⼦午线轮胎研究⼯作。

轮胎载荷主要由⾻架结构承担,李炜[1]以10.00R20全钢载重⼦午线轮胎为例研究了⾻架结构对充⽓压⼒分配⽐例的影响,结果表明,钢丝圈承受74%左右的充⽓压⼒。

在轮胎结构设计中,钢丝圈强度设计的经典⽅法仍然是安全系数法,⼦午线轮胎钢丝圈的安全系数⼀般取4~5倍,在这种设计⽅法中,钢丝圈钢丝的受⼒分布被认为是均匀的。

⽽事实上,轮胎中钢丝圈钢丝的受⼒是不均匀的,⽤简单的理论模型将钢丝受⼒视为均匀分布只能给出受⼒的粗略估算结果。

根据有限元计算所得到的最⼤钢丝应⼒进⾏钢丝圈的强度设计更为合理。

本⼯作以10.00R20轮胎为例,研究钢丝圈强度设计的经典⽅法与有限元⽅法所得到的安全系数之间的关系。

1 钢丝圈钢丝拉伸性能对10100R20轮胎的钢丝圈钢丝进⾏了单向拉伸试验,测试所⽤钢丝为江苏兴达钢帘线股份有限公司⽣产的Φ1.65mm 冷拉钢丝;试验仪器为DCS5000型岛津材料试验机,并对其数据采集系统进⾏了改进,使测试结果可直接采集到计算机进⾏处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

倍耐力公司为提高子午胎的胎侧刚性,改进稳定 性(特别是高速稳定性),提出了新型胎圈设计 方案。

主要改进措施:加强层由两层纤维(尼龙或人造 丝)帘布和一层钢丝帘布组成。两层纤维帘布的 帘线角度均为68º,钢丝帘布层其角度约65º。 钢丝层往胎侧上方延伸的高度,约为轮胎断面高 的35%;而纤维层内外层上端延伸高度。分别 比钢丝层低约10~20mm。

一、钢丝圈断面形状

为适应载重子午线轮胎胎圈结构的需要,钢丝圈断面形状比较多 样,例如有圆形、六角形、椭圆形、矩形(平行四边形)、宝塔形、 U形和方形等,后两种形状用于轿车子午线轮胎为多。

1.圆形断面

钢丝圈为圆形断面强度高、排列紧密,可使胎圈设计宽度减小,从 而使胎圈与胎侧的过渡平稳,因子午线轮胎的胎侧较薄,若胎圈宽 度很宽,则下胎侧的轮廓就不易平滑地接连过渡。另外,圆断面钢 丝圈在成型过程中便于钢丝圈的转动。钢丝圈结构排列见图8-11所 示。中间钢丝芯直径较粗约为φ2~3mm,外面缠绕钢丝直径可取 φlmm,然后根据钢丝圈强度应力计算的根数分为几层进行缠绕编织 而成。由于圆断面钢丝圈加工制造困难,生产效率低,故许多厂家 不采用此种结构,但法国米其林公司的载重子午线轮胎仍采用圆断 面钢丝圈。

8-14所示。在外层钢丝钢丝圈芯矩形钢丝圈中单丝短边为径向,排列组合后的四 个角最好成圆角。此种形式钢丝圈使相邻钢丝之间的力传递均衡。由于相邻钢丝 之间的空隙小,减少滑移提高胎圈强度,改善胎圈的稳定性。矩形钢丝圈断面小, 有利于在结构设计上安排胎圈部位的材料布置,提高设计精度,改善胎圈的耐磨 性和耐撕裂性。 采用矩形钢丝制造斜底15°矩形钢丝圈时,不需在矩形单根钢丝的外表面覆胶, 而是直接用光面矩形钢丝多层、多股紧密缠绕,用薄片钢带捆扎制成钢丝圈,例 如11R22.5的钢丝圈排列为5层,每层8根钢丝,其断面见图8-15所示。钢丝规格 为2mm×1.3mm。制成的胎坯经硫化后,该钢丝圈就被一圈邵尔A型硬度大于90。 的胶料牢牢地固定住。在轮胎行驶过程中,由于钢丝圈各层钢丝之间没有可被挤 压变形的胶料,而且各层钢丝之间是平面接触,钢丝层与层、根与根之间根本不 可能错位,因此,各层钢丝会同时进入受力状态,这样胎圈对轮辋的箍紧力就相 当稳定,不仅能可靠地传递汽车功率,极大限度地减小胎圈部位的疲劳应力,而 且又保证了胎圈与轮辋之间良好的气密性,其安全可靠性对无内胎全钢载重子午 线轮胎而言是圆断面钢丝制成的斜底15°扁六角形钢丝圈所无法比拟的。

要用于无内胎载重子午线轮胎,

常用钢丝规格直径为φ1.3~ 1.6mm。

图8-12 六角形钢丝圈断面 (a)有内胎钢丝圈(正六角形);(b)

无内胎斜底15。钢丝圈(扁六角形)

(a)正六角形 (b)扁六角形 图8-12 六角形钢丝圈断面

(a)有内胎钢丝圈(正六角形);(b)无内胎斜底15。钢丝圈(扁六角形)

子午线轮胎

第八部分 胎圈结构设计与钢丝圈应力计算

胎圈部位必须加强

子午胎胎体帘线呈径向排列,胎体帘布层数少,胎 侧柔软,胎圈刚性不足,受力又大,轮胎行驶时, 稳定性较差。

胎圈与柔软的胎侧之间适宜的刚性过渡

怎样使增强的胎圈与柔软的胎侧之间有一个适宜的 刚性过渡,防止产生应力集中,引起胎圈脱层、断 裂或折断等其他类型的损坏,并改善轮胎的行驶性 能。

➢ 第一节 胎圈结构 ➢ 1子午胎的胎圈部件要多,也比较复杂。

➢ 2应用大而硬的三角胶芯,还要刚性较高的加 强层。

➢ 3常采用钢丝帘布、尼龙等纤维帘布,同时需 用不同形状的填充胶来使刚性的胎圈逐步过渡 到柔软的胎侧。

➢ 4子口护胶:防止胎圈磨损,在与轮辋接触的 胎圈部位增贴一层耐磨性好的子口护胶,也可 采用既耐磨又气密性好的无纺挂胶布层。

钢丝加强层高度一般 要比轮辋的轮缘约高 l0mm以上。

图8-1外侧单层钢丝加强层胎圈结构 1-胎体帘布层;2一软三角胶; 3-硬三角胶;4-钢丝圈; 5-加强层;6-子口护胶

2.单层钢丝加强层贴在内外两侧结构

这种结构可提高胎圈刚性,胎圈结构的 材料布置比较均匀对称,适用于一次或 二次法成型工艺。

图8-6 钢丝-尼龙加强层胎圈结构 1-胎体帘布层;2-尼龙加强层; 3-钢丝加强层;4-钢丝圈; 5-子口护胶;6-硬三角胶; 7-软三角胶;8-端部包胶

让钢丝加强层的上端低于胎体帘布 层的反包高度,而两层尼龙加强层 延伸至下胎侧,使刚性高的胎圈与 柔软的胎侧逐步平稳地过渡。此胎 圈结构比较适用于全钢丝载重子午 线轮胎。

四、无内胎钢丝载重子午胎胎圈结构

胎圈中的三角胶芯由两种硬度的胶料组成, 接近钢丝圈部分为硬胶(邵氏A硬度85~95), 并向胎侧上方延伸高度至少等于轮胎断面高 的1/4,以增强轮胎在使用中的抗侧向力性能。 软胶芯(邵氏A硬度55~65)的起始位置与 硬胶芯相同,也在与钢丝圈相近的上方,但 上端延伸高度超过硬胶芯,软胶芯的作用是 将帘布层和硬胶芯隔开。从而大大减少胎圈 区内部脱层的可能性。

第二节 钢丝圈断面形状及钢丝性能

由于子午线轮胎的胎圈应力大于斜交轮胎,所以不应像斜交轮胎 那样使用简单整排挤出缠成的钢丝圈,而需采用单根缠绕改变钢丝 圈断面形状,增加单根钢丝的直径和强度以及改变单根钢丝断面的 形状(如矩形)等措施来保证胎圈的强度。以下分钢丝圈断面形状 和单根钢丝的性能和形状来介绍。

;19-由人造丝两层20、21和钢丝帘布层22组成的加强层;23-帘布包边;24低硬度胶件;25高硬度胶件

加强层放置于两个高硬度(邵氏80~90)橡 胶部件之间,具有两个优点:

第一,从下胎侧区至胎侧较高区,刚性变化平 缓;

第二,高硬度胶件能使加强层上端受力减少, 此外,还可降低具有不同定伸强力部件之间相 互滑移,防止这些部件之间可能发生脱层的危 险。

层为一窄条,放置于胎圈 内侧不包住钢丝圈。另外, 胎圈结构设计参数也不同。

其中,H1=0.60H.H2=0.52H,

a=0.36H,l=0.80L。第1层加

强层帘线角向右成50°,第2层

加强层帘线角向左成60°。

表8-1 对比不同方案的胎圈耐久性

方案

对比方案 发明专利1方案 发明专利2方案 发明专利3方案

这使加强层最上端不包含钢丝和纤维帘布相互交 叉层,可以避免使下胎侧区和胎侧较高区之间的 刚性不致发生突然变化。

加强层的放置方法有两种:

一种是每个加强层都从内侧到外侧包 住钢丝圈,并由下胎侧区延伸出去, 直到胎体帘布层反包端部之上,但钢 丝层只包到钢丝圈为止,见图8-7 (a)。

另一种是从胎侧的外侧到包住钢丝圈 为止,而钢丝层只到钢丝圈为止,见 图8-7(b)。

丝圈;4-外包布;5-钢丝加强层; 6-三角胶芯;7-子口护胶

这种小钢圈是以单根钢丝为芯,用 钢丝帘布斜交折叠包合而成。该增 强型钢圈有二个作用:

一是对胎圈起固定作用;

二是能提高整个胎圈的刚性和抗屈 挠性能,从而增强子午线轮胎的纵 向和侧向稳定性能。

据介绍,抗屈挠能力可以提高25% 左右。

钢丝加强层5的上端比轮辋凸缘高度约 高35mm,其帘线角度为30°。

子口护胶6(胶片硬度约为邵氏A90)的 上端比加强层5的高度约高15mm。三角 胶芯软胶8的上端可延伸至胎侧达 l00mm左右;硬胶9上端点超过加强层5 的高度约20mm,因而能降低加强层所 承受的应力。

图8-9无内胎钢丝载重子 午胎胎圈结构 1-胎体帘布层; 2-钢丝圈; 3-帘布反包; 4-轮辋; 5-钢丝加强层; 6-子口护胶; 7-由软胶8和硬胶9组成的 三角胶芯

图8-11 圆形钢丝圈断面

图8-11 圆形钢丝圈断面

2.六角形断面

目前载重子午胎中广泛使用的

胎圈结构,优点是强度高,工

艺制造方便,生产效率高,特

别是对无内胎轮胎可保证胎圈

底部接触面与轮辋曲线良好的

配合。六角形断面可分为正六

角形,用于有内胎载重子午线

轮胎,扁六角形底面还带有

15°斜度的六角形钢丝圈,主

图8-7(a)尼龙-钢丝加强层胎圈结构

图8-7(b)人造丝-钢丝加强层胎圈结构

1-单层尼龙帘布层;9-钢丝圈;3-帘层反包;4-三角胶芯;5-由尼龙帘布6、7及钢丝帘布8组成的加强层;9-钢丝帘布层下

端点;10-高硬度胶件;11-低硬度胶件;12-高硬度胶件 15-单层尼龙帘布层;16-钢丝圈;17-帘布层反包;18-三角胶芯

图8-14 不同单丝断面形状组成的钢丝圈 图8-15斜底15°矩形钢丝圈断面

三、半钢载重子午线轮胎胎 圈结构

由多层纤维(一般4~7层) 帘布层组成的半钢载重子午 线轮胎,其胎圈结构如胎体 帘布为5层以上可采用双方形 钢丝圈足以保持胎圈的稳定 性和抗屈挠疲劳性能。胎圈 结构的主要特点是在外钢丝 圈与子口护胶之间增加一个 特制的加强型小钢圈。

图8-8半钢载重子午线轮胎胎圈结构 1-胎体帘布层;2帘布层反包差级,3钢

胎圈耐久性(指数表示)/%

100 138 165 145

与对比方案进行胎圈耐久性试验,其试验结果发 明轮胎与对比轮胎相比,胎圈耐久性提高38%~ 65%。

二、钢丝-尼龙加强 层结构

避免下胎侧与胎侧 中部之间刚性过渡 不发生突然变化, 同时不使钢丝加强 层的上端进入较高 的下胎侧区内以免 产生脱层。

为了提高钢丝载重子午胎胎圈刚性并防 止胎圈脱层,又提出对胎圈结构进一步 改进的方案,其主要特点是胎体帘布层 反包外侧的两层钢丝加强层5之间加有填 充胶条7,使两层钢丝加强层隔开,以防 层间内摩擦和类似的损伤,但工艺操作 上要比前两种结构复杂困难。

图8-2 内外两侧单层钢丝加强层胎圈结构 1-胎体帘布层;2软三角胶;3-硬三角胶;4-钢丝圈;

H-胎圈基准线O到轮胎最大断面之 间的距离;

L表示第1层加强层的长度;

l表示第1、2层加强层间的重叠长 度;

10表示第1层加强层;

20表示第2层加强层;

K1表示内侧胎体; K2表示外侧(反包)胎体层; S表示胶料;