浅谈大型锻件锻造拔长新工艺

锻造成型工艺介绍

* 再结晶:

当加热温度T再: T再=0.4T熔 原子获得更多热能,开始的某些碎晶或杂质为核心 构成新晶粒,因为是通过形核和晶核长大方式进行 的,故称再结晶。

再结晶后清除了全部加工硬化。

再结晶后晶格类型不变,只改变晶粒外形。

上升, 而塑性、韧 性下降。 * 原因:滑移面附近的 晶粒碎晶块, 晶格扭曲畸变, 增大滑移阻力, 使滑移难以 进行。

● 3、金属的回复与再结晶 * 回复:

冷作硬化是一种不稳定的现象,具有自发恢复到稳定 状态的倾向。室温下不易实现。当提高温度时,原子 获得热能,热运动加剧,当加热温度T回(用K氏温标)

●加工硬化的利用、消除

*利用:冷加工后使材料强度↑硬度↑。如冷拉

钢,不能热处理强化的金属材料。

*消除:再结晶退火(P29)650—750℃

● 热变形对金属组织和性能的影响 冷变形和热变形 * 冷变形

在再结晶温度以下的变形; 冷变形后金属强度、硬度较高,低粗糙度值。但 变形程度不宜过大,否则易裂。 * 热变形 再结晶温度以上变形。 变形具有强化作用,再结晶具有强化消除作用。在热变 形时无加工硬化痕迹。 金属压力加工大多属热变形,具有再结晶组织。

模膛 飞边槽

锤头

上模

分模面,parting plane 下模

模垫

⑵ 制坯模膛 * i) 拔长模膛 增加某一部分长度。 ii)滚压模膛 减小某部分横截面积,以增大另一部分横截面积,坯料长度基本

不变。 切断金属。

此外还有成型模镗,镦粗台, 击扁面等制坯模镗。

在设计和制造零件时,应使最大正应力的方向于纤维 方向重合,最大切应力的方向于纤维方向垂直。尽量 使纤维组织不被切断。

大型轴类锻件新型凸面砧拔长研究

L I Ch e n, J I N Mi n - j i e , F A N Y i n g , Z HANG S h u a i , Y AN G Mi n g - x i n g

( T a i y u a n U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y , T a i y u a n 0 3 0 0 2 4 , C h i n a )

文章 编号 : 1 6 7 3— 2 0 5 7 ( 2 0 1 3 ) 0 6— 0 4 2 9— 0 6

大 型 轴 类 锻 件 新 型 凸 面 砧 拔 长 研 究

栗玉杰 , 安红萍 , 云 晖 , 赵 晓东

( 太原科 技 大 学材 料科 学与工程 学院 , 太原 0 3 0 0 2 4 )

St ud y o f Ri s k Ev a l ua t i o n o f Fa c t o r y Mo t o r Ve hi c l e s Ba s e d

o n I m pr o v e d Me t h o d o f FM EA

Abs t r ac t: I n v i e w o f t he p r e s e n t s a f e t y s i t u a t i o n o f i n— u s e f a c t o r y mo t o r v e h i c l e s i n Chi na, t he d e f e c t t h a t r i s k p io r r i —

大型 轴类 件一 般 作 为重 型 设 备 的关 键 零 件 , 由

WHF法 、 上 下 V 型砧 拔 长、 上 平 下 V 型 砧 拔 长 等_ 3 ] 。由拔长 工步 可知 : 每 砧压 下 后坯 料 与 工具 接 触 处存 在难 变形 区 , 变 形 分 布不 均 匀 J 。为 了使 得

长轴类件的锻造工艺

长轴类件的锻造工艺以长轴类件的锻造工艺为标题,我们来探讨一下该工艺的相关内容。

长轴类件是指长度较长、直径较大的轴类零件,例如汽车发动机曲轴、船舶主轴等。

由于长轴类件在使用过程中需要承受较大的载荷和转速,因此对其材料和工艺要求较高。

长轴类件的材料选择非常重要。

一般情况下,长轴类件采用的材料应具有良好的机械性能和热处理性能,以确保其在使用过程中能够具备足够的强度和耐磨性。

常见的材料有碳素钢、合金钢、不锈钢等。

在锻造工艺方面,长轴类件通常采用热锻工艺。

热锻是将金属材料加热至一定温度后,在压力的作用下进行塑性变形,以得到所需形状和性能的工艺方法。

热锻可以提高材料的均匀性、致密性和机械性能,同时还可以消除材料内部的缺陷和气孔。

热锻过程中,首先需要预热材料至适当的温度。

预热温度的选择应根据材料的热处理要求和锻造工艺的要求来确定。

一般情况下,预热温度应低于材料的临界温度,以避免材料的过热和过烧。

然后,在预热后的材料上施加一定的压力进行锻造。

锻造压力的大小应根据材料的性能和形状来确定,以保证锻件能够充分填充模具腔体并获得所需的力学性能。

锻造过程中,应注意控制锻造温度和锻造速度,并采取适当的锻造工艺措施,如多次锻造、轧制等,以提高锻件的致密度和机械性能。

锻造完成后,还需要进行热处理以进一步改善材料的性能。

热处理包括退火、正火、淬火等工艺,可以消除锻造过程中产生的应力和缺陷,提高材料的强度和硬度。

对锻造完成的长轴类件进行机械加工和表面处理,以满足其精度和表面质量的要求。

机械加工包括车削、铣削、钻孔等工艺,表面处理包括打磨、喷砂、镀铬等工艺。

长轴类件的锻造工艺是一个综合性的过程,需要考虑材料的选择、热处理、机械加工和表面处理等多个方面。

通过合理的工艺措施和严格的质量控制,可以生产出具有良好性能和质量的长轴类件,满足各种工程和使用要求。

凸面砧在近压力机极限能力下大型锻件拔长中的应用

表2 试验工艺

第一次拔长

锻 造 方 法 镦粗 次 数 工具 上下平砧 砧 宽 比 W| H 0- 4

变 形部位 ( 砧 子 两 侧 )与 变 形 部 位 ( 砧 子 压 下 部

超标现象。对两件超标锻件进行 了分析 ,从超声波 波形看 ,锻件心部仍然有疏松类缺陷存在 ,且存在

晶粒 粗 大 的情 况 ,晶粒 度 只有 2 级 ,对 比F M法 对设 备能 力的需 求 ,确 认是 心 部 压 实效 果 不好 ,若 钢锭 心部 疏 松 严 重 ,设 备能 力不 足 ,在 锻 造 时 虽然 不 会

一

种锻 造 方 法 ,在 锻造 方法 里 面 ,对 心 部 压实 效 果

较 好 的 是J Tቤተ መጻሕፍቲ ባይዱS 法 ,但 是 ,一 般 J T S 法 需要 的 两 个 基

决实际问题效果并不很好 ,因此 ,需要在此基础上

更 进 一 步 的研 究 ,找 出适 宜 的锻 造 方法 。 表1 普通 平砧锻造和 几种锻造 方法的效果 比较

序 号 l

2 3 4

缺 陷有 :气体超标 ( 即白点 )、夹杂、疏松 、内部 裂纹等 ,其 中气体 和夹杂 可通过 冶金过 程控 制 ,

5 6

K D 新F M

大截面轴类 、 扁 方 类 大截面板类

好 好

大 大

( 2 )F M 法 防 止 心部 产生 拉 应 力 的研 究

据 燕

( 锻件截面厚度在8 0 0 mm以上 )面临的问题是经常

大型SA-336F12贮水箱筒体锻件锻造工艺研究

第 1 火:1250℃ / 10 hꎬ将冒口端压钳口ꎬ倒棱 拔长坯料至⌀1160 mmꎬ下料 21 t( ⌀1160 mm × 2555 mm) ꎬ记住冒口方向ꎮ

第 2 火:1250℃ / 10 hꎬ冒口端在上ꎬ镦粗至高 度 1400 mmꎬ开边至 1300 mm 高ꎬ翻转 180°ꎬ开至 1200 mm 高ꎬ此时冒口端在下面ꎬ冲孔⌀420 mmꎮ

7

No. 4 July 2018

« 大型铸锻件» HEAVY CASTING AND FORGING

表 1 SA ̄336F12 贮水箱筒体锻件化学成分标准要求及实测值( 质量分数ꎬ%) Table 1 Chemical composition requirements and measured values of cylinder forgings of SA ̄336F12 water tank ( mass fractionꎬ %)

Abstract:This paper introduces the forging method of long cylinder forgings which length exceeds the effective length of mandrel. The forging of the forged part can be realized by stretching at the head of the mandrel first to the di ̄ mension of the forgingsꎬ and then stretching it again gradually.

关键词:长筒体锻件ꎻ锻造ꎻ芯轴拔长 中图分类号:TG316 文献标志码:B

Forging Technology Research of Large Cylinder Forgings of SA ̄336F12 Water Tank

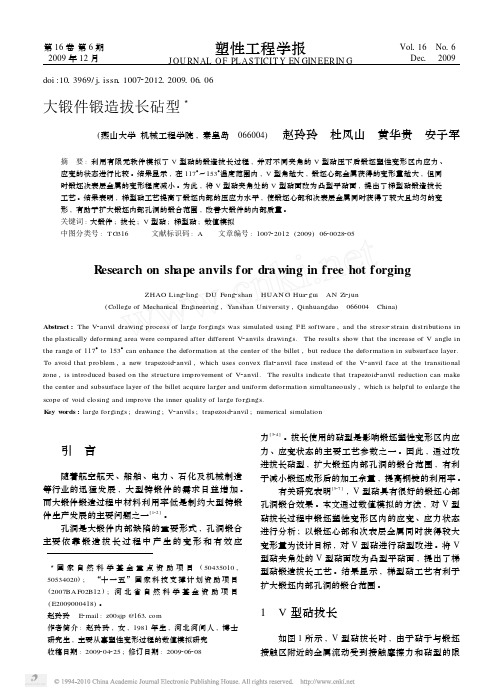

大锻件锻造拔长砧型

30

塑性工程学报

第 16 卷

31 2 应变分析 设定锻坯内等效应变ε< 01 2 的区域为小变形

区 , ε≥01 2 的区域为大变形区 。V 型砧完成 20 %压 下后 , A2A 截面的变形区分布如图 5 所示 。

通过图 6 可以看出 , 当 117°≤θ≤153°时 , 增大 θ, 可以增大锻坯心部及其附近的特征点 P0 和 P1 处的等效应变 , 当θ= 153°时 , 锻坯心部 P0 处的等 效应变达到最大值 01 38 ; 另一方面 , θ的增大使位 于锻坯次表层的点 P2 和 P′2 处的等效应变减小 , 当 θ= 117°时 , 点 P2 和 P′2 分别获得了最大等效应变 01 13 和 01 30 。当θ= 162°时 , 小变形区内 P2 处的等 效应变略有增大 , 其余 4 点的等效应变均明显减小 。

Research on shape anvils f or dra wing in free hot f orging

ZHAO Ling2ling DU Feng2shan HUAN G Hua2gui AN Zi2jun (College of Mechanical Engineering , Yanshan University , Qinhuangdao 066004 China)

大型电站转子锻造工艺分析实用版

YF-ED-J9055可按资料类型定义编号大型电站转子锻造工艺分析实用版In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment.(示范文稿)二零XX年XX月XX日大型电站转子锻造工艺分析实用版提示:该解决方案文档适合使用于从目的、要求、方式、方法、进度等都部署具体、周密,并有很强可操作性的计划,在进行中紧扣进度,实现最大程度完成与接近最初目标。

下载后可以对文件进行定制修改,请根据实际需要调整使用。

大型电站转子是当前大型锻件中比较有代表性的技术密集型产品,它具有重量大、体积大、质量要求高、生产周期长、冶金缺陷较多、以及生产难度高等特征。

是尖端锻造技术的代表。

随着我国电力行业,尤其是火电行业的快速发展,对电站核心设备之一的转子锻件无论是数量和质量需求都大幅增加。

因此,进一步探索转子锻造工艺,提高其产品质量已经是十分紧迫的任务。

本文中,笔者立足于自身多年从事金属材料研究及锻造工艺研究的实际经验,结合相关理论,就大型电站转子锻造工艺做简要分析。

电站转子通常是指发电机或汽轮机上的大轴,是电站设备,尤其是火电和核电站设备中的关键组成部分。

随着我国国民经济的迅速发展,火电和核电设备需求越来越大,对转子的重量和尺寸的要求越来越大,数量要求越来越多、质量要求越来越高,这给大型电站转子的生产带来很大的困难。

因此,转子的生产技术水平也代表了整个大型轴类锻件的整体生产水平,并且在一定程度上反映着我国机械装备工业的水平。

自建国以来,经过几十年的发展,我国的锻压技术取得了较大的发展,先后开发出了:KD锻造法、WHF锻造法、JTS锻造法等锻件锻造方法。

大锻件拔长工艺研究进展与展望

第9卷第2期2002年6月塑性工程学报J OU RNAL OF PLASTICIT Y EN GIN EERIN GVol 19 No 12J un 1 2002大锻件拔长工艺研究进展与展望(合肥工业大学材料科学与工程学院,合肥 230009) 王雷刚1 黄 瑶3(燕山大学机械学院,秦皇岛 066004) 刘助柏2摘 要:综述了拔长工艺研究进展,重点阐述了近期以系统观点研究拔长而获得的拔长工艺理论、临界砧宽比、临界料宽比的最新成果,展望了拔长工艺未来研究趋势。

关键词:大锻件;拔长;进展;砧宽比;料宽比收稿日期:2001208229;修改日期:20012092061 引 言拔长是决定大锻件质量的主要锻造工艺。

大锻件锻造的目的主要是打碎碳化物、锻合先天性疏松、孔洞型冶金缺陷,同时不萌生新的裂纹源,以获得均质致密的锻件。

由于钢锭内部不可避免地具有不同程度的内部疏松、孔洞与夹杂物,因此采用何种有效的工艺去锻合内部这些缺陷,如何创造有利的力学条件,使之在锻造过程中不出现新裂纹或夹杂性裂纹,一直是锻造工作者关心与研究的问题。

自20世纪50年代以来,各国的锻造工作者开展了大量探索研究,在平砧拔长研究的基础上,先后提出了一系列新拔长方法,这些方法的共同点是采用宽砧、大压下量来消除心部轴向拉应力和锻合内部缺陷,为此,进行了一系列模拟实验,研究各种拔长方法的砧宽比、变形特点、锻造效果及孔洞锻合机理。

但由于各研究者得到了不同的不产生轴向拉应力的临界砧宽比,对宽砧、大压下量锻造,没有从系统观点来认识拔长,当拔长翻转90°以后,如何控制砧宽比等问题,直到近10年,随着科学技术的进步和人们认识的提高,提出了拔长新理论及新工艺,统一了临界砧宽比,使拔长的研究上升到一个新的高度。

综观大锻件拔长工艺的研究过程,反映了人们认识规律的逐步升华过程。

2 平砧拔长的早期研究平砧拔长是最早采用的拔长方法,由于工具简单适应性强一直广泛采用,在小锻件锻造时代,主要考虑拔长效率,而对拔长质量未作过高要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈大型锻件锻造拔长新工艺

作者:肖胜利

来源:《科学与财富》2013年第09期

摘要:随着科学技术的日新月异,国内钢铁、能源、石油化工生产工作中所需要的锻件重量、尺寸大小、钢锭重量都发生了显著的变动、明显的上升,为了防止或者减少钢锭内部的冶金缺陷和质量隐患,在大型锻件锻造过程中我们有必要选择新工艺进行分析,以保证锻造工作的顺利进行。

本文从大型锻件锻造工艺入手,针对其问题做出了相关的技术分析,以供有关人士参考。

关键词:锻件;锻造;钢铁

近年来,随着钢铁、能源以及石油化工产业的迅速崛起,锻造成在锻件生产的过程中其重量不断增加、尺寸精确度要求高、钢锭质量提升,这就使得整个锻造工作内部质量控制变得更加严格,致使传统的镦粗、拔长变形锻造工艺逐渐无法当今锻造生产要求,为此在工作中必须要采取新技术来进行研究与分析,以保障锻造工作的顺利进行。

一、大型锻件锻造工艺分析

大型锻件是当今冶金、电力、化工、石油、交通运输等大型成套设施生产的核心部件,在国民经济建设和现代化社会发展中有着举足轻重的作用。

但是就当今的大型锻件的锻造和生产工艺进行分析,其中所面临的问题还较为突出。

为此在当今的大型锻件锻造生产过程中,我们需要对其锻造工艺进行分析和归纳。

1、大型锻件概述

大型锻件是国家重大科技装备、重大工程建设工作中所不可缺少的基础部件,无论是电力、水利、石油化工、军工等国产企业生产,还是在工民建、矿山等民营企业当中,都发挥着至关重要的意义。

可以这么说,在当今社会经济发展中,大型锻件生产工艺已成为衡量一个国家机械生产和制造的关键所在,也是判定其科学技术水平的重要途径。

因此,在当今的工业生产中,大型锻件锻造工艺越来越受到人们关注。

2、大型锻件锻造技术分析

在当今的大型锻件锻造技术当中,扒长与镦粗是最为常见的技术之一,它在应用的过程中是主要的技术手段和方式,它与传统的粗胚变形锻造技术相比较,存在着体积小、变形量大、缺陷控制能力强的优势,且在应用的过程中能够有效避免其他因为锻造而引发的质量隐患。

就我国的大型锻件锻造工艺进行分析,其已经有半个世纪的应用历史了,就这些年的应用而言每年都要投入大量的资金、人力、物力来进行研究,也使得各种锻造工艺得到了有效的优化和控制。

但是截至目前,我国大型锻件锻造技术水平与国外相比较仍然存在着一定的不足和缺陷。

因此,在工作中展开大型锻造技术分析就显得十分重要,这对于提高我国大型锻件设备的制造和生产能力有着重要的意义。

二、大型锻件锻造工艺分析

在大型锻件的锻造过程中,为了完全消除钢锭内部存在的缺陷、提高结构质量,在锻造的过程中我们除了选择合理的配套设备之外,对于锻造工艺和锻造技术也要给予高度重视和认可。

扒长作为大型锻件锻造工作中最受欢迎的技术之一,它的应用如下:

1、扒长工艺分析

在当今的大型锻件锻造过程中,扒长是决定大型锻件质量的主要锻造工艺之一,因此我国和世界上大多数国家在大型锻件锻造生产中都是以这一技术进行实验和研究的。

通过有关工作实例总结得出,这一技术的应用能够有效地消除锻造内部存在的质量隐患,获取高额的锻造静水压和变形量,从而消除钢锭内部存在的空洞,提升结构的塑性和锻造性能。

一般来说,扒长锻造工艺的应用主要是采用改变外界条件以及外界应力的方式来优化锻件内部的质量缺陷,是从上至下来优化锻造技术。

在扒长锻造工艺的选择上,它自上而下可以分为上下蹍、下V型砧拔长,后来通过改变拔长砧形和工艺条件。

锻造工作者经过长期的探索研究,取得了显著的成就,为提高大型锻件质量做出了很大贡献随着大型锻件尺寸的增大,对锻件质量的要求更高因此,必须对锻比重新认识,对锻造方法与技术及微观组织模拟与控制锻造等问题开展研究;建立系统的仿真系统,改善锻造工艺,依据现有锻造方法的优缺点的对比,提出合理有效的锻造方法,来提高生产效率和大型锻件质量。

2、扒长工艺应用要点

锻件厂锻造变形过程中,由于摩擦和温度梯度的影响,在工具和锻坯接触区域的附近总是或大或小地存在一个难变形区。

难变形区的大小与形状对锻件内部的变形分布和应力状态有重要的影响,因而影响着锻件的质量。

拔长时,在砧子与锻坯的接触区域附近存在难变形区,它的压下方向与轴线垂直,由于钢锭的冶金缺陷沿轴线附近存在,拔长工步中,应在沿轴线附近的区域形成大的变形量和良好的应力状态,有利于钢锭的冶金缺陷的修复。

锻坯与砧子的接触区域存在难变形区正好符合拔长工步的这一变形特点要求,从变形的角度分析,当锻坯与砧子的接触区域存在难变形区时,则心部区域变形量必然大;从应力的角度分析,拔长工步中,由于存在刚端约束,当心部金属流动速度大时,为保持变形体的连续性,上下两难变形区必然通过刚端阻碍轴线附近处金属的流动,从而在心部造成较大的轴向压应力。

因此,在锻坯与砧子的接触区域存在难变形区对修复钢锭的冶金缺陷是有利的,且难变形区越大,效果越明显。

锻件厂根据以上分析,将砧子的底平面改为中间略有凹度的曲面,能增大砧底处的难变形区。

这种砧子底面为凹曲面的拔长工艺,称为凹面砧拔长。

研究证明,凹面砧拔长在疏松压实、空洞体积闭合方面都好于普通砧拔长。

与现有其他特殊锻造方法相比,凹面砧拔长有应用方便、适用范围广的优点。

3、大熊锻件的缺陷控制

由于大型锻件制造技术的特殊性和复杂性,在锻造过程中容易形成一些不同于中小型锻件的各种各样的缺陷所以,研究如何使大型锻件中的缺陷压实锻合,顺利通过超声波探伤,对提高大型锻件的制造水平和企业的经济效益具有重要意义。

3.1、非金属杂质

非金属夹杂物主要是指原材料带来的硫化物氧化物和硅酸盐等,这些非金属夹杂物的含量分布与冶炼钢锭有关,锻造只能使其分散,而不能减少减少夹杂物的根本途径是在冶炼浇注过程中尽量减少夹杂物的来源,对钢锭中己经形成的夹杂物应尽量使其上浮至冒口区变形过程中,采用满砧送料,大压下量锻造,有利于钢锭中心夹杂物产生变形而后孔隙焊合若可能采用宽砧锻造,形成有利于锻合缺陷的压应力状态。

选择适当的锻造比,利用合理的锻造工艺使粗大的夹杂物减少,密集的夹杂物分散,以减少其危害。

3.2、残余应力

该类孔隙性缺陷,破坏金属连续性,形成应力集中与裂纹源,属于不允许的缺陷。

防止该类缺陷的对策有:严格控制浇注温度和速度,防止低温慢速注锭;采用发热冒口或绝热冒口,改善补缩条件使缩孔上移至冒口区,防止缩孔深人到锭身处;控制锻造时钢锭冒口切头率,充分切净缩松缺陷;合理的锻压变形,压实疏松缺陷。

三、结束语

大型锻件锻造工艺的开发与设计是关系到大型锻件生产是否成功的关键因素,同时也是制约我国装备制造业核电工业的瓶颈之一。

近几十年来,关于如何控制大型锻件内部裂纹损伤,提高锻造质量方面的研究已经取得了许多成果,但仍然存在着一些尚未解决的问题。

参考文献

[1] 任运来,聂绍珉,牛龙江,朱磊. 大型锻件内部空洞缺陷修复条件[J]. 机械工程学报. 2008(02)

[2] 刘昌云,张培训. 大型锻件夹杂性缺陷与控制工艺分析[J]. 新技术新工艺. 2010(09)。