热处理常用临界温度符号及说明

金属材料热处理方法有几种

金属材料热处理方法有几种?各有什么特点?金属材料热处理方法有退火、谇火及回火,渗碳、氮化及氰化等。

(1) 退火处理退火处理按工艺温度条件的不同,可分为完全退火、低温退火和正火处理。

①完全退火是把钢材加热到Ac3 (此时铁素体开始溶解到奥氏体中,指铁碳合金平衡图中Ac3,即临界温度)以上20〜30℃,保温一段时间后,随炉温缓冷到400〜500(,然后在空气中冷却。

完全退火适用于含碳量小于0.83%的铸造、锻造和焊接件。

目的是为了通过相变发生重结晶,使晶粒细化,减少或消除组织的不均匀性,适当降低硬度,改善切削加工性,提高材料的韧性和塑性,消除内应力。

② 低温退火是一种消除内应力的退火方法。

对钢材进行低温退火时.先以缓慢速度加热升温至500〜600匸,然后经充分的保温后缓慢降温冷却。

低温退火(消除内应力退火)主要适用于铸件和焊接件,是为了消除零件铸造和焊接过程中产生的内应力,以防止零件在使用工作中变形。

采用这种退火方法,钢材的结晶组织不发生变化。

③ 正火是退火处理中的一种变态,它与完全退火不同之处在于零件的冷却是在静止的空气中,而不是随炉缓慢降温冷却。

正火处理后的晶粒比完全退火更细,增加了材料的强度和韧性,减少内应力,改善低碳钢的切削性能。

正火处理主要适合那些无需调质和淬火处理的一般零件和不能进行淬火和调质处理的大型结构零件。

正火时钢的加热温度为753〜900°C。

(2) 淬火及回火处理淬火可分整体淬火和表面淬火,淬火后的钢一般都要进行回火。

回火是为了消除或降低淬火钢的残余应力,以使淬火后的钢内纟且织趋于稳定。

钢材淬火后为了得到不同的硬度,回火温度可采用几种温度段。

① 淬火后低温回火目的是为了降低钢中残余应力和脆性、而保持钢淬火后的高硬度和耐磨性,硬度在HRC58〜64范围内。

适合于各种工具、渗碳零件和滚动轴承。

回火温度为150〜250匸。

② 淬火后中温回火目的是为了保持钢材有一定的韧性、在此基础上提高其弹性和屈服极限。

钢铁材料的热处理介绍

(1)高温回火

将淬火后的钢件加热到500~650ºC,经过保温以后冷却,主要用于要求高强度、高韧性的重要结构零件,如主轴、曲轴、凸轮、齿轮和连杆等

使钢件获得较好的综合力学性能,即较高的强度和韧性及足够的硬度,消除钢件因淬火而产生的内应力

5.调质

将淬火后的钢件进行高温(500~600ºC)回火多用于重要的结构零件,如轴类、齿轮、连杆等调质一般是在粗加工之后进行的

7.化学热处理

将钢件放到含有某些活性原子(如碳、氮、铬等)的化学介质中,通过加热、保温、冷却等方法,使介质中的某些原子渗入到钢件的表层,从而达到改变钢件表层的化学成分,使钢件表层具有某种特殊的性能

化

学

热

处

理

(1)钢渗的碳

将碳原子渗入钢件表层

常用于耐磨并受冲击的零件,如:轮、齿轮、轴、活塞销等

使表面具有高的硬度(HRC60~65)和耐磨性,而中心仍保持高的韧性

细化晶粒,均匀组织,降低硬度,充分消除内应力完全退火适用于含碳量(质量分数)在O.8%以下的锻件或铸钢件

(2)球化退火

将钢件加热到临界温度以上20~30ºC,经过保温以后,缓慢冷却至500℃以下再出炉空冷

降低钢的硬度,改善切削性能,并为以后淬火作好准备,以减少淬火后变形和开裂,球化退火适用于含碳量(质量分数)大于O.8%的碳素钢和合金工具钢

①改善组织结构和切削加工性能

②对机械性能要求不高的零件,常用正火作为最终热处理

③消除内应力

3.淬火

将钢件加热到淬火温度,保温一段时间,然后在水、盐水或油(个别材料在空气中)中急速冷却

①使钢件获得较高的硬度和耐磨性

②使钢件在回火以后得到某种特殊性能,如较高的强度、弹性和韧性等

压力容器热处理知识

压力容器热处理知识一热处理的一般过程1、热处理是将固态金属及其合金(钢及其合金)按预定的要求进行加热、保温和冷却,以改变其内部组织,从而获得所要求性能的工艺过程。

温度和时间是热处理的主要因素。

随着温度的变化,钢在固态状态下能够发生相变,与低碳钢(含碳量小于等于0.77%)相关的相变温度分别称为A3线和A1线(727°C)。

2、加热时的转变---奥式体A的形成:平衡状态下低碳钢的常温组织为铁素体F+珠光体P,当加热温度超过A1线时,将发生珠光体P向奥式体A的转变,继续加热时,剩余的铁素体F将在奥式体A中溶解,直至温度达到A3时全部溶解完,此时钢的组织为单一的奥式体A。

刚形成的奥氏体A成分是不均匀的,因此钢在加热之后需要有足够的保温时间,主要是为了获得成分均匀的奥氏体A组织,以便在冷却后得到良好的组织和性能。

3、冷却时的转变---奥式体A的分解如果冷却过程足够缓慢,温度降低到A1线以下时低碳钢将得到F+P 组织。

如果冷却时间不是一个足够缓慢的过程,即存在一定的过冷度,那么,随着冷却速度的不同,奥式体转变产物的形态、分散度及性能都将发生不同的变化。

热处理名词:1,临界点(临界温度),是指加热或冷却时发生相变的温度。

A1线---表示钢加热时珠光体P向奥式体A的转变,冷却时A向P 转变的温度。

A3线---表示亚共析钢(低碳钢,含碳量≤0.77%)加热时,铁素体F 完全溶入奥氏体A的温度,或冷却时铁素体F开始从奥氏体A中析出的温度。

AC1、AC3线,为与平衡条件下的临界点相区别,将在加热时的实际温度A1、A3称为:AC1、AC3。

2,退火把钢加热到临界点(AC1或AC3)或再结晶温度以上,保温适当时间,然后缓慢冷却,使组织达到接近平衡状态的热处理工艺。

可分为: 完全退火,又称重结晶退火,一般简称退火。

是加热至AC3以上20-40°C保温后缓冷的工艺,可细化晶粒、消除内应力、改善钢的性能。

退火处理

将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),的热处理工艺叫做退火。

退火的实质是将钢加热到奥氏体化后进行珠光体转变,退火后的组织是接近平衡后的组织。

退火的目的:(1)降低钢的硬度,提高塑性,便于机加工和冷变形加工;(2)均匀钢的化学成分及组织,细化晶粒,改善钢的性能或为淬火作组织准备;(3)消除内应力和加工硬化,以防变形和开裂。

退火和正火主要用于预备热处理,对于受力不大、性能要求不高的零件,退火和正火也可作为最终热处理。

退火方法的分类常用的退火方法,按加热温度分为:临界温度(Ac1或Ac3)以上的相变重结晶退火:完全退火、扩散退火、不完全退火、球化退火。

临界温度(Ac1或Ac3)以下的退火:再结晶退火、去应力退火。

七类退火方式1、完全退火工艺:将钢加热到Ac3以上20~30℃,保温一段时间后缓慢冷却(随炉)以获得接近平衡组织的热处理工艺(完全奥氏体化)。

完全退火主要用于亚共析钢(wc=0.3~0.6%),一般是中碳钢及低、中碳合金钢铸件、锻件及热轧型材,有时也用于它们的焊接件。

低碳钢完全退火后硬度偏低,不利于切削加工;过共析钢加热至Accm以上奥氏体状态缓慢冷却退火时,Fe3CⅡ会以网状沿晶界析出,使钢的强度、硬度、塑性和韧性显著降低,给最终热处理留下隐患。

目的:细化晶粒、均匀组织、消除内应力、降低硬度和改善钢的切削加工性。

亚共析钢完全退火后的组织为F+P。

实际生产中,为提高生产率,退火冷却至500℃左右即出炉空冷。

2、等温退火完全退火需要的时间长,尤其是过冷奥氏体化比较稳定的合金钢。

如将奥氏体化后的钢较快地冷至稍低于Ar1温度等温,是A转变为P,再空冷至室温,可大大缩短退火时间,这种退火方法叫等温退火。

工艺:将钢加热到高于Ac3(或Ac1)的温度,保温适当时间后,较快冷却到珠光体区的某一温度,并等温保持,使奥氏体转变为珠光体,然后空冷至室温的热处理工艺。

目的:与完全退火相同,转变较易控制。

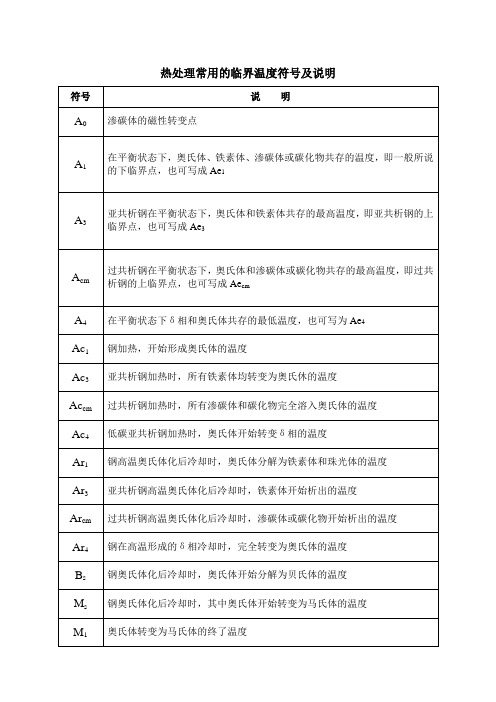

热处理常用的临界温度符号及说明

符号

说明

A0

ห้องสมุดไป่ตู้渗碳体的磁性转变点

A1

在平衡状态下,奥氏体、铁素体、渗碳体或碳化物共存的温度,即一般所说的下临界点,也可写成Ae1

A3

亚共析钢在平衡状态下,奥氏体和铁素体共存的最高温度,即亚共析钢的上临界点,也可写成Ae3

Acm

过共析钢在平衡状态下,奥氏体和渗碳体或碳化物共存的最高温度,即过共析钢的上临界点,也可写成Aecm

Ar3

亚共析钢高温奥氏体化后冷却时,铁素体开始析出的温度

Arcm

过共析钢高温奥氏体化后冷却时,渗碳体或碳化物开始析出的温度

Ar4

钢在高温形成的δ相冷却时,完全转变为奥氏体的温度

Bs

钢奥氏体化后冷却时,奥氏体开始分解为贝氏体的温度

Ms

钢奥氏体化后冷却时,其中奥氏体开始转变为马氏体的温度

M1

奥氏体转变为马氏体的终了温度

A4

在平衡状态下δ相和奥氏体共存的最低温度,也可写为Ae4

Ac1

钢加热,开始形成奥氏体的温度

Ac3

亚共析钢加热时,所有铁素体均转变为奥氏休的温度

Accm

过共析钢加热时,所有渗碳体和碳化物完全溶入奥氏体的温度

Ac4

低碳亚共析钢加热时,奥氏体开始转变δ相的温度

Ar1

钢高温奥氏体化后冷却时,奥氏体分解为铁素体和珠光体的温度

常用钢临界温度、锻造、热处理工艺及硬度参数

退火 临界温度/℃ 牌 号

Ac1 (ACcm) Ar3 Ar1 (ARcm) Mf

热加工温度/℃ 普通退火 等温退火 加

Ms

淬火 冷 加热 却 温度 方 硬度

温度 加热 冷却 方式 /℃

回火

Ac3

始锻

淬 硬度 HBS 温度 /℃ 火 介 质 硬度 HRC

150℃

各种不同温度回火后的硬度值(HRC) 常用回火 温度范围

44~57

38~42

34~37 41~47

1100~

197~ 850~870 空冷

197~ 249

830~ 油 860

53~

38~41

4Cr5MoSiV1 (H13)

860

915

340

1120~ 1150

1050~1100 860~890 炉冷 ≤229 — —

1020~ 空气或 1050 油

56~ 55 58 52 51 51 42 53 45 35 560~580 47~49

200℃ 300℃ 400℃ 500℃ 550℃ 600℃ 650℃

热 温 度 终锻 /℃

硬度 HRCHBS式490~510 730 5CrNiMo 1150 610 640 — 800~850 560~580 710 5CrMnMo 650 — — 1150 800~850 760 220 1050~1100 760~780 炉冷 240 49~510 58 58 57 52 47 41 37 34 30 520~540 780 230 1100~ 740~760 炉冷 241 1050~1100 197~ 760~780 空冷 241 860 197~ 830~ 油 59 53~ 59 58 53 48 43 38 35 31 520~540

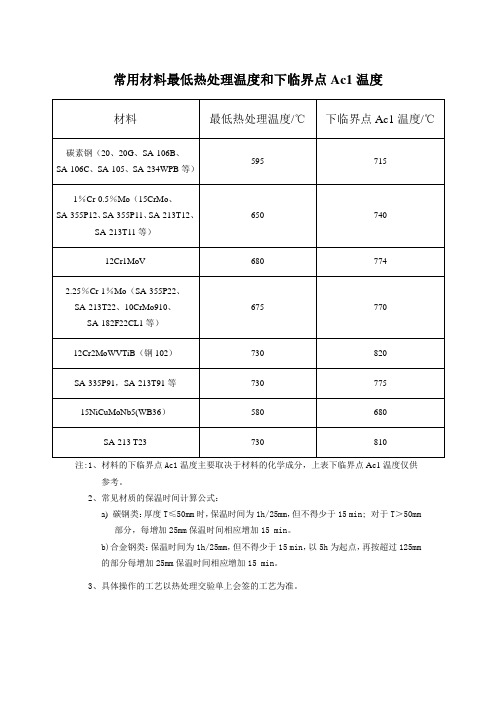

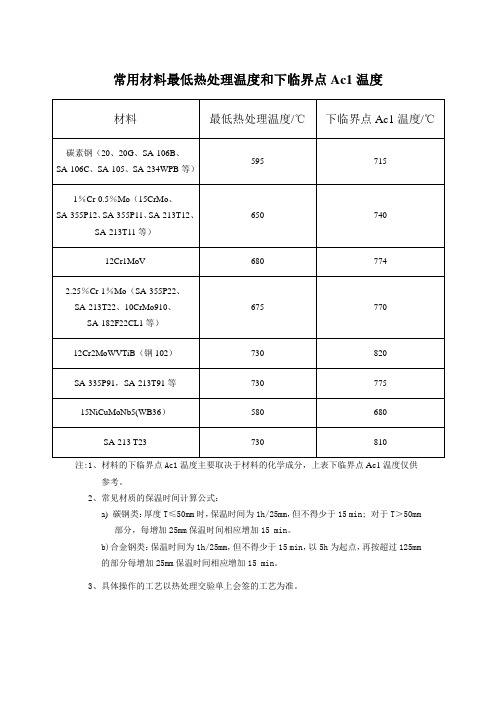

(退火)常用材料最低热处理温度和下临界点Ac1温度

材料

最低热处理温度/℃

下临界点Ac1温度/℃

碳素钢(20、20G、SA-106B、SA-106C、SA-105、SA-234WPB等)

595

715

1%Cr-0.5%Mo(15CrMo、SA-355P12、SA-355P11、SA-213T12、SA-213T11等)

b)合金钢类:保温时间为1h/25mm,但不得少于15 min,以5h为起点,再按超过125mm的部分每增加25mm保温时间相应增加15 min。

3、具体操作的工艺以热处理交验单上会签的工艺为准。

650

740

12Cr1MoV

680

774

2.25%Cr-1%Mo(SA-355P22、SA-213T22、10CrMo910、SA-182F22CL1等)

675

770

12Cr2MoWVTiB(钢102)

730

820

SA-335P91,SA-213T91等

730

775

15NiCuMoNb5(WB36)

580

680

SA-213 T23

730

810

注:1、材料的下临界点Ac1温度主要取决于材料的化学成分,上表下临界点Ac1温度仅供参考。

2、常见材质的保温时间计算公式:

a)碳钢类:厚度T≤50mm时,保温时间为1h/25mm,但不得少于15 min;对于T>50mm部分,每增加25mm保温时间相Fra bibliotek增加15 min。

(退火)常用材料最低热处理温度和下临界点Ac1温度

740

12Cr1MoV

680

774

2.25%Cr-1%Mo(SA-355P22、SA-213T22、10CrMo910、SA-182F22CL1等)

675

770

12Cr2MoWVTiB(钢102)

730

820

SA-335P91,SA-213T91等

730

775

15NiCuMoNb5(WB36)

b)合金钢类:保温时间为1h/25mm,但不得少于15 min,以5h为起点,再按超过125mm的部分每增加25mm保温时间相应增加15 min。

3、具体操作的工艺以热处理交验单上Байду номын сангаас签的工艺为准。

580

680

SA-213 T23

730

810

注:1、材料的下临界点Ac1温度主要取决于材料的化学成分,上表下临界点Ac1温度仅供参考。

2、常见材质的保温时间计算公式:

a)碳钢类:厚度T≤50mm时,保温时间为1h/25mm,但不得少于15 min;对于T>50mm部分,每增加25mm保温时间相应增加15 min。

常用材料最低热处理温度和下临界点Ac1温度

材料

最低热处理温度/℃

下临界点Ac1温度/℃

碳素钢(20、20G、SA-106B、SA-106C、SA-105、SA-234WPB等)

595

715

1%Cr-0.5%Mo(15CrMo、SA-355P12、SA-355P11、SA-213T12、SA-213T11等)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过共析钢高温奥氏体化后冷却时,渗碳体或碳化物开始析出的温度。

Ar4

钢在高温形成的δ相后冷却时,完全转变为奥氏体时的温度。

Bs

钢奥氏体化后冷却时,过冷奥氏体开始分解为贝氏体时的温度。

Ms

钢奥氏体化后冷却时,其中过冷奥氏体开始转变为马氏体时的温度。

Mf

过冷奥氏体转变为马氏体时的终了温度。

热处理常用临界温度符号及说明

符号

说明

A0

渗碳体的磁性转变点。(≈230℃)

A1

在平衡状态下,奥氏体、铁素体、渗碳体共存温度,即所说的下临界点。

A3

亚共析钢在平衡状态下,奥氏体和铁素体共存的最高温度,即临界点。

Acm

过共析钢在平衡状态下,奥氏体和渗碳体或碳化物共存的最高温度。

A4

在平衡状态下,δ相和奥氏体共存的最低温度。

Ac1

钢在加热时,开始形成奥氏体的温度。

Ac3

亚共析钢加热时,所有铁素体均转变为奥氏体的温度。

Accm

过共析钢加热时,所有渗碳体和碳化物完全溶入奥氏体的温度。

Ac4

低碳亚共析钢加热时,奥氏体开始转变为δ相的温度。

Ar1

钢高温奥氏体化后冷却时,奥氏体分解为铁素体和珠光体的温度。

Ar3

亚共析钢高温奥氏体化后冷却时,铁素体开始析出的温度。