7-等离子束表面冶金(熔覆)

等离子熔覆技术及其应用

等离子熔覆耐磨处理技术青岛海纳等离子科技有限公司一公司简介山东科技大学青岛海纳等离子科技有限公司是以本校材料学科为技术依托,以等离子表面改性为核心技术而成立的具有自主知识产权的高新技术企业,是山东省金属材料与表面工程技术研究中心实验基地。

数年来,公司致力于金属材料表面改性技术的研究与开发,公司坚持以技术求进步、以质量谋发展,并取得了丰硕的科技成果。

取得了“真空等离子束表面熔覆耐磨蚀涂层的方法”、“一种本安型耐磨镐型截齿”、“一种耐磨可弯曲刮板输送机”、“一种镐型截齿的生产工艺方法”等多项国家发明专利,另外2008年“等离子控制原位冶金反应技术与工程应用”荣获了国家科学技术进步二等奖,“等离子熔覆强化技术及其在刮板输送机上的应用”获中国煤炭工业科学技术奖二等奖,“高温等离子射流控制原位冶金反应技术及产业化”荣获中国机械工业科学技术奖,“等离子多元共渗合金强化技术”获中国高校技术发明二等奖,“一种铸铁表面快速扫描熔凝硬化的方法”获山东省第六届专利奖金奖。

公司在国际上首次提出了负压等离子熔覆涂层与熔射成型技术的新方法,获得了国家发明专利。

该技术是解决金属表面高耐磨耐蚀耐冲击的最新技术方法,并且研制成功了综合经济技术指标优于激光熔覆的大功率高稳定性等离子熔覆专用数控设备,该技术与设备于2002年12月21日通过了山东省科技厅组织的鉴定。

鉴定结论认为该技术与设备填补了一项空白,是等离子束表面冶金领域中的一项重大创新,整体技术水平达到了国际领先水平。

公司拥有一批具有学士、硕士、博士学位的研发人员,具有中高级专业技术职务的人员占60%以上,同时,公司还拥有一支专业水平高,经验丰富的职工队伍。

二等离子熔覆技术简介等离子熔覆技术是继激光熔覆技术之后发展起来的最新表面改性技术,是我们公司拥有的具有原创性的国际领先技术。

该技术汲取了激光熔覆技术和对焊技术的先进性,屏弃了堆焊和激光熔覆技术的不足。

其基本原理是:在高温等离子束流作用下,将合金粉末与工件基体表面迅速加热并一起熔化、混合、扩散、反应、凝固,等离子束离开后自激冷却,在表面形成一层高硬度耐磨层,从而实现表面的强化与硬化,增强工件的耐磨性能。

等离子束感生磁场对表面冶金的影响

如 必 然会产 生 与等 离 子 束 正 交 的感 生 电 磁 场 , 与 之 搅拌 能扩 展 等轴 晶带 , 船 板 钢 是 随 搅 拌 强 度 的增 并 而无 取 向硅钢 w 搅 拌 电流 的强 弱 交 互作用 产 生 电磁 力 , 电磁 力 的搅 拌 作 用 使 熔 池 内 加 而增加 的 ,

中 图分 类号 : G 7 .4 T 14 4 文献标 志码 : A 文 章编 号 :6 1 4 8 (0 7 0 0 3 0 1 7 — 2 8 2 0 )6— 0 6— 4

等 离子束 表 面冶金 技术 是一 项新兴 的零件 加 工 b上 的熔体 单元产 生 电磁 力 F 力 的方 向是 向着弧 柱

槽 和采煤 机截 齿 中。另 外 , 可 用 该 技 术 对 失效 的 还

零件 进行修 复 , 大量 节约加 工成 本 ¨ ’ 。。 在等离 子 表面 冶 金过 程 中 , 离 子 体 由 于其 本 等 织 具有 重要 的影 响 。本 文就 等离 子表 面冶 金 过程 中

感 生磁 场对 凝 固组织 的影 响进行 了阐述 。 1 等 离子束 感 生磁场 的 电磁 特 性

抑制 柱状 晶 的生 长 , 有利 于等 轴 晶的形成 。 感生磁 场 具有 电磁 净化 的作 用 , 以有 效地 消 除 杂质颗 粒 以及 可

偏析 、 负偏 析和 气孔 形成 的机 率。 同 时感 生磁 场会促 进 细 小亚稳 相 、 纳米 晶 以及 非 晶 态固体 的生成 。

关 键 字 : 生磁 场 ; 离子 束 ; 面 金 ; 感 等 表 台 电磁 净化

形较 小 、 过程 易于 实现 自动化 控制 、 生产 效 率 高等 优 度在熔 池 的 内部 就 是上部 比下部 大 。图 2是 在 等离 点 而在工 业上 展现 出广 阔 的应 用前 景 。现 已经 成 功 子弧 的边 缘 向外 , 场 的大小 与距离 中心轴 的距离 r 磁

等离子熔覆技术应用分析

服 役性 能.

离 子 熔 覆 专 用 材 料 将 是 等 离 子熔 覆研 究 的重 要 方 向

裂纹 , 同工 件 形 成 良好 冶 金 结 合 的 高质 量 冶 金 涂层 .

高能束移动方 向

激光 束熔 覆 复合 陶瓷涂 层 可 以实现 表 面 的高质 量 和性

能, 但激光 设 备投 资 大 , 作 环 境 要 求 严 格 , 覆 效 率 操 熔 低, 成本 高. 因此 , 必 要 寻求 新 的优质 、 效及 低 成本 有 高 的材 料表 面改 性技 术 , 以满 足 日益 发 展 的工 程 技 术 需

维普资讯

第 l 卷 第 2期 9

20 0 8年 4月

中 原 工 学 院 学 报

J OURNAL OF ZHONGYUAN UNI RSI VE TY OF TECHNOL OGY

V 01 1 No. .9 2

Apr 20 ., 08

中受 到苛 刻 的冲击磨 损 、 粒磨 损 和腐蚀 磨 损. 磨 目前 根

用 同步 送 粉 器 送 到 需 要 进 行 强 化 处 理 的 工 件 表 面 , 同 时利 用 高 能 束 流 辐 照 使 合 金 粉 末 熔 化 , 件 表 面 工 浅 层 同时 熔化 , 工 件 表 面 形 成 合 金 熔 池 , 能 束 流 在 高 束 移 开 之后 , 工 件 自身 的 快 速 热 传 导 以 及 工 件 周 在 围空 气 的 辐射 传 热 作 用 下 , 金 熔 池 快 速 凝 固 , 而 合 从

等离子体表面改性技术(报告)

等离子体表面改性技术……吴师妹整理I前沿材料表面处理技术是U前材料科学的前沿领域,利用它在一些表面性能差和价格便宜的基材表面形成合金层,取代昂贵的整体合金,节约贵金属和战略材料,从而大幅度降低成本。

科学技术和现代工业的发展,对摩擦、磨损、腐蚀和光学性能优异的先进材料的需要日益增长,这导致了整个材料表面改性技术的发展与进步,其中等离子体表面改性技术发挥了重要作用。

等离子表面处理因其性能的优势和低廉的成本已成为材料科学领域最活跃的研究方向之一。

2等离子体表面改性的原理等离子体是一种物质能量较拓的聚集状态,它的能量范用比气态、液态、固态物质都高,被称为物质的笫四态,存在具有一定能量分布的电子、离子和中性粒子,在与材料表面的撞击时会将自己的能量传递给材料表面的分子和原子,产生一系列物理和化序过程。

一些粒子还会注入到材料表面引起碰撞.散射、激发、重排、异构、缺陷、晶化及非晶化,从而改变材料的表面性能。

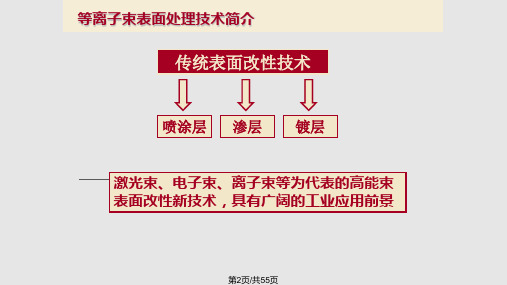

3等离子体表面改性技术的种类根据温度不同,等离子体可分为拓温等离子体和低温等离子体(包括热等离子体和冷等离子体)。

高温等离子体的温度高达10&K〜10吆,在太阳表面、核聚变和激光聚变中获得。

. 丘/体一般为稠离子体,冷等离子体一般为稀薄等离子体。

在材料表面改性技术中,溅射、离子镀、离子注入、等离子化学热处理丄艺应用的是在低压条件下放电产生的低压(冷)等离子体,而等离r 喷涂、等离r淬火及多元共渗相•化、等离子熔覆価冶金等工艺中应用的是低温等离子体中的稠密热等离子体,通常指压缩电弧等离子束流。

3.1低压(冷)等离子体表面处理技术近年来,低压等离子体在表面镀膜、表面改性及表面聚合方面发挥着越来越重要的作用。

3.1.1溅射和离子镀溅射镀膜是基于离子轰击靶材时的溅射效应,采用的最简单装置是直流二极溅射,其它类型的溅射设备有射频溅射磁控溅射、离子束溅射等,其中磁控溅射山于沉积速率高,是U前工业生产应用最多的一种。

等离子表面冶金技术的现状与发展

内容摘要

最后,随着数字化和智能化的进步,冶金过程的远程监控和自动化控制将成 为可能,这将大大提高生产效率和产品质量。

内容摘要

总的来说,真空冶金技术作为现代工业的重要组成部分,其发展对工业进步 和科技创新具有重要意义。未来,我们期待看到真空冶金技术的进一步发展,以 满足更为复杂和多元化的应用需求,为人类社会的发展做出更大的贡献。

参考内容

内容摘要

双层辉光等离子表面冶金技术具有许多优点。首先,由于该技术是在等离子 体环境中进行,可以有效地提高材料表面的纯净度和致密性,同时减少材料表面 的氧化和污染。其次,该技术可以有效地提高材料表面的硬度和耐磨性,同时改 善材料的耐腐蚀

内容摘要

性和抗氧化性。此外,双层辉光等离子表面冶金技术还可以在材料表面形成 一层具有特殊性能的合金层,以提高材料的综合性能和使用寿命。

二等离子表面冶金技术的现状

2等离子镀膜技术:通过等离子镀膜技术在基体表面形成薄膜,实现表面的防 腐和耐磨。

3等离子注入技术:通过等离子注入技术将金属或非金属材料注入到基体表面 一定深度,实现表面的强化和耐磨。

二等离子表面冶金技术的现状

4等离子刻蚀技术:通过等离子刻蚀技术对基体表面进行加工,形成微纳米结 构,实现表面的强化和耐磨。

3、环保要求和安全问题

3、环保要求和安全问题

随着人们对环保和安全问题的度不断提高,粉末冶金技术的发展也更加注重 环保和安全。在生产过程中,降低能源消耗、减少环境污染、提高生产安全等方 面的要求越来越高,推动着粉末冶金企业不断改进工艺技术,提高环保意识和安 全生产水平。

4、产业结构调整和优化

4、产业结构调整和优化

等离子表面冶金技术的研究和应用已经涉及到多个领域,成为当前研究的热 点之一。在理论研究方面,等离子表面冶金技术的物理、化学和力学机制已经得 到了广泛的研究。在实践应用方面,等离子表面冶金技术已经在机械制造、汽车 制造、医疗器械、航空航天等领域得到了广泛的应用。

等离子表面处理技术发展及应用

第16页/共55页

3 等离子表面强化方式 (3)等离子束熔覆强化

熔覆材料: 铁基合金粉末、镍基合金粉末、钴基合金粉末 需要时加入:WC、TiC、SiC、Al2O3等陶瓷相提高硬度

第17页/共55页

3 等离子表面强化方式 (3)等离子束熔覆强化

届毕业设计,材科06级 王硕) 7) 304不锈钢等离子喷焊钴基合金涂层组织与性能研究

(2011届毕业设计,材科07级 栗志涛)

第22页/共55页

5 近几年来开展的工作

等离子束扫描速度对硼铸铁 微熔处理硬化层组织与性能的影响

第23页/共55页

等离子束扫描速度对硼铸铁微熔处理硬化层组织与性 能的影响

第5页/共55页

➢ 等离子弧焊

第6页/共55页

等离子熔覆基本原理图 等离子熔覆示意图

第7页/共55页

高能束熔覆示意图

第8页/共55页

等离子熔覆示意图

第9页/共55页

等离子熔覆示意图

第10页/共55页

1 等离子表面处理的优点

等离子束能量密度高、温度高、加热速度快、 时间短,处理工件变形小或无变形,工作效率高

第26页/共55页

等离子束扫描速度对硼铸铁微熔处理硬化层组织与性 能的影响

图5 熔化区上部SEM照片 3000×

图6 熔化区中部SEM照片 3000×

图7 熔化区底部SEM照片 3000×

第27页/共55页

等离子束扫描速度对硼铸铁微熔处理硬化层组织与性 能的影响

(a)右边为熔化区底部 500×

(b)相变区上部放大组织

第37页/共55页

5 近几年来开展的工作

等离子束表面冶金技术的探讨

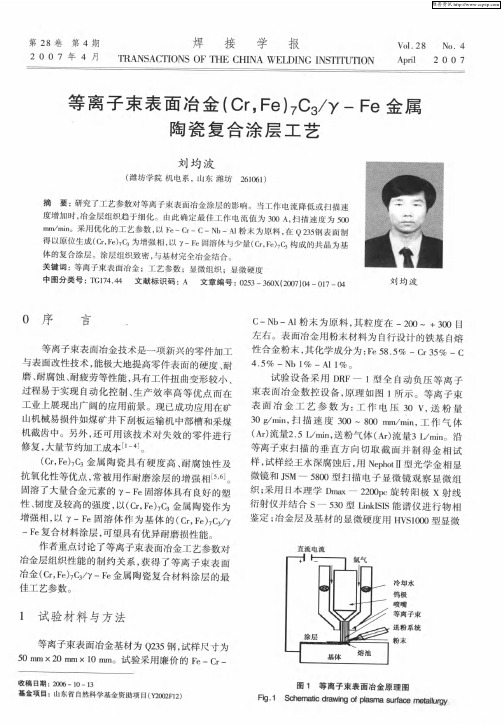

等离子束表面冶金(Cr,Fe)7C3/γ—Fe金属陶瓷复合涂层工艺

l e t t e r s ) , 2 0 0 5 , 1 8 ( 6 ) : 6 9 5 —7 0 0 .

维普资讯

维普资讯 http:

焊 接 学 报

第2 8卷

3 结

论

参考 文献 :

[ 1 ] 李惠琪 , 李惠东 , 李 敏, 等. D C—P l a m ̄一J e t 表 面冶金技 术研 究[ J ] . 材料导报 , 2 0 O 4 , 1 8 ( 1 0 ) : 1 9 4 —1 9 7 . [ 2 ] 李 敏, 李 惠东 , 李 惠琪 , 等. 等 离子 体 表面 改性 技术 的 发展 [ J ] . 金属热处理 , 2 0 O 4 , 2 9 ( 7 ) : 5 —9. [ 3 ] L I Hu i q i ,L I U l h n g w u ,L I H u i d o n g ,日a / .S t u d y O r l c r a c k i n g b (  ̄ l a V —

( 2 )以廉 价 的 F e—C r —C—N b—A 1 粉 末 为 原 料, 采用 等离 子束 表 面 冶 金 技 术 , 在 Q 2 3 5钢 表 面 制 得 以原 位生成 ( C r , F e ) 7 C 3 为增 强 相 , 以 7一F e固溶 体 与少 量 ( C r , F e ) 7 C 3 构 成 的共 晶为 基体 的复 合材 料

涂层。

[ 6 ] 刘均波 , 王立梅 , 黄继 华. 等离 子束表 面冶金 c / Y —F e 金 属 陶瓷复合材 料 涂层 组 织 与耐 蚀性 [ J ] .金属 热 处理 , 2 0 O 6 , 3 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用等离子原位冶金技术在齿体头部盲孔内直接

合成硬质合金刀头。

利用梯度材料技术等。

解决刀头磨偏——强化齿头部位淬火热处理

强化齿体淬火,加深淬硬层,提高硬度。

采用中频感应间歇喷淋水冷淬火。 更换淬透性更强的合金调质钢。 采用空冷贝氏体钢。 提高齿柄加工精度。

解决齿体脆断或弯曲——调整热处理工艺

3、齿头磨偏。

强化齿头部淬火;齿柄提高精度。

4、齿体脆断或弯曲。

调整热处理工艺。

解决刀头脱落——强化钎焊质量

常用硬钎料有铜基、银基、铝基和镍基钎料等。硬钎焊接头强

度一般大于200Mpa;

铜锌类钎料主要应用于铜合金氩弧焊和钢的堆焊;铜锌锰(钴 镍)类钎料主要用于硬质合金的钎焊;铜镍锰类钎料主要用于 高温高强度工件的钎焊;铜硅类钎料主要用于氩弧钎焊;铜锰

术基础之上发明的。

2、堆焊简单方便,投资小。但熔深不一致,硬度不均匀,耐磨耐蚀

性差,操作环境差,表面粗糙,气孔夹渣多,热影响区深,工件

变形大,效率低。

3、激光熔覆技术特点:功率密度均匀,可控性强,涂层质量好。缺

点是:大功率激光器价格高昂,能量转换效率低,工作环境及维 护条件要求高,生产成本高。仅限于实验室研究和少量高附加值 产品的生产。

同时熔覆层在截割岩石或遇到煤结核时不产生火花,提高 了煤炭生产的安全性能。

DRF-3型截齿等离子 强化专用数控设备

新型采煤机截齿成套生产线

技术应用---等离子熔覆强化无火花本安型截齿

生产工艺特点:

采用钎焊热处理一体化工艺,减少能量损失,能耗降低;

采用双介质热处理工艺,利用数控技术进行控制,质量稳定;

等离子熔覆耐磨复合板是利用我公司自主研发的等离子束

表面冶金技术在普通钢板上熔覆一层高硬度合金陶瓷层而成。 复合板表面平整美观,耐磨层与基板呈冶金结合,不脱落,耐 磨性能优异,可根据需要切割或焊接使用。

等离子熔覆耐磨复合钢板

技术应用---等离子熔覆耐磨复合板

产品特点:

熔覆层表面平整美观 普通钢板作为基板,耐冲击性能好 可根据需要切割、焊接或弯曲加工,更换维修方便,性价比高

等离子熔覆技术及应用

材料学院 2014.10

主要内容

一、等离子熔覆耐磨处理技术及设备

二、等离子熔覆耐磨处理技术的应用

1、等离子熔覆耐磨刮板输送机 2、等离子熔覆强化无火花本安型截齿 3、等离子熔覆耐磨复合板

三、荣誉及支持

一、等离子熔覆耐磨处理技术及设备

等离子熔覆耐磨处理技术简介

等离子熔覆技术是继堆焊技术、激光熔覆技术之后发展

设计高性能涂层材料体系

研究性能可靠的专用等离子发生器 开发专用成套等离子熔覆设备与工艺 获得冶金结合高性能涂层,实现批量化生产

技术关键

形成环状负压等

离子束,减少粉末 材料在等离子射流

粉末 保护气 等离子束 基体

中的速度差异,并

减少粉末散失。

同步注入粉末等离子束示意图

等离子发生器

喷嘴周围增加均

等离子熔覆耐磨处理设备特点

可在锈蚀及油污的金属零件表面,不经清洗等复杂的前处理工艺, 直接进行等离子熔覆,不产生前处理污染; 对操作环境无特殊要求,无需设备降温、除尘等辅助要求,设备 维修、维护容易;

采用数控自动化控制技术,操作简单,运行稳定可靠,可实现工 业化批量生产。

DRF-2型等离子熔覆设备

等离子束能量密度高,基体表面与合金粉末同时熔化,保证了

合金层与基材之间呈完全冶金结合,不脱落;

等离子熔覆层为厚度均匀的纯合金或金属陶瓷层;而堆焊层

为大量铁水稀释的不均匀合金层,故其外观和内在质量不如 等离子熔覆层;

操作环境大幅度改善,消除了堆焊时放出有害气体对工人的危

害,劳动强度大幅度降低,且生产效率比堆焊提高 10倍,能耗 降低20%。

参数的设计,做到采完一个工作面后,仅熔覆层受到磨损,

中部槽、机头机尾基体不磨损;采下个工作面时,根据熔 覆层磨损情况重新进行参数设计并熔覆处理,周而复始。

技术应用---等离子熔覆耐磨刮板输送机 再生计划

响应国家节能减排政策,积极推行“再生计 划”,为煤炭行业节约了大量成本。利用等离子束 表面冶金技术对煤矿因磨损报废的中部槽进行熔 覆合金强化处理后,使之获得新生,为煤矿节约

等离子修复再制造刮板机(每次) 等离子强化刮板输送机 日本进口耐磨合金钢刮板输送机 国产普通刮板输送机

10 0

30 20 使用寿命(过煤量万吨/部) 10

市场价格(万元/部)

使用寿命(过煤量万吨/部) 市场价格(万元/部) 等离子强化、修复再制造刮板机与进口、普通刮板机主要指标对比

0

技术应用

等离子熔覆耐磨复合板

机械传动系统——按照实际工件专门设计 工装——按照实际工件专门设计

DRF-2型等离子熔覆耐磨处理设备

单层中部槽中板的耐磨强化处理 中部槽制造企业中板耐磨预处理

DRF-5B型等离子熔覆耐磨处理设备

大型封底式中部槽的耐磨强化处理 管道内壁的耐磨强化处理

DRF-S手持式等离子熔覆耐磨处理设备

了大量材料。

技术应用---等离子熔覆耐磨刮板输送机

利用DRF-5B型等离子熔覆设备中板及底板都可进行 熔覆耐磨处理。

技术应用---等离子熔覆耐磨刮板输送机 修旧利废,变废为宝

已使用过的旧中部槽、机头机尾,整体性较好仍具有

使用价值,但再用到下个工作面时,其耐磨性和强度不

能保证采完整个工作面,可采用该技术进行耐磨处理。 根据工作面地质条件等具体情况进行熔覆参数的设计, 做到回采过程中只磨损熔覆层,基体不磨损,仍保持原 有强度,达到修旧利废的目的。

在热处理时对硬质合金进行自动保护,消除了热处理对硬质合 金的影响;

创制了提高钎焊充满度的自动装置,保证了钎焊质量; 采用等离子熔覆处理技术,截齿既耐磨,又不产生火花。

技术应用---等离子熔覆强化无火花本安型截齿

无火花截齿剖面图

技术应用---等离子熔覆强化无火花本安型截齿

公司生产的截齿各项指标与国家标准的对比

与相近技术的本质区别

1、熔覆:预涂浆料,干燥后用高能束熔化涂层,基体达到微熔,要求涂敷材料熔点 ≥基体,否则会形成熔凝珠,不能形成涂层。 2、涂敷烧结:预涂浆料,基体加热,类似钎焊或搪瓷,基体不熔,涂料熔化流平, 要求涂料熔点<基体。 3、堆焊:焊条或焊丝熔化速度大大高于基体,低碳钢制造的焊条或焊管的稀释不可 避免,电弧的高频脉动导致成分组织处处不均匀,烟雾大,质量差。 4、等离子喷涂喷焊:要求雾化粉粒径分布窄、熔点低、凝固区间宽。涂层呈叠片状 ,与基体机械嵌合,有少量焊合。需高的喷射速率,严格的前处理。粉尘大、噪

DRF-5B型等离子熔覆设备

DRF-S手持等离子熔覆设备

截齿等离子熔覆设备

等离子熔覆设备的主要构成

控制部分——控制各部件按照工艺参数稳定运行 主电源——供给高空载电压的大功率陡降外特性直流电 等离子炬——转移弧同步送粉柔性弧长寿命等离子炬 送粉系统——与起灭弧无滞后同步开关送停粉宽参数炬

水冷系统——恒温冷却等离子炬及电缆,有水压保护

部件之间以及与矸石或煤炭的剧烈摩擦而引起的磨损失效。

SGB630/150C刮板输送机

堆积如山的磨损失效中部槽

技术应用---等离子熔覆耐磨刮板输送机

槽帮钢

压链器

舌板

刮板

中部槽

技术应用---等离子熔覆耐磨刮板输送机

中部槽(中板、槽帮钢)、刮板、链轮、舌板等易磨损部位

都进行了熔覆耐磨处理,使各部件达到同步磨损,实现最佳 配合,有效延长了耐磨寿命;

压环槽,获得柔

性等离子束,减 小冲刷力,防止 合金氧化,稳定 弧柱。

高稳定柔性等离子发生器剖视图

均压环槽

等离子熔覆示意图

直流电源 离子气 冷却水 阴极 粉末 保护气

等离子束流

涂层

基材

等离子熔覆耐磨处理技术特点

可在锈蚀及油污的金属零件表面不经过喷砂等复杂的前处理

工艺,直接进行等离子熔覆,工艺简单,不产生前处理污染, 成本低、效率高;

调整齿体淬火后的回火温度。

调整中频感应间歇喷淋水冷时间。

更换淬透性更强的合金调质钢。

采用空冷贝氏体钢。 采用亚温淬火。 采用高温深冷低碳马氏体强化。

截齿生产新旧工艺对比

ห้องสมุดไป่ตู้

旧生产工艺:

工艺流程: ①下料→②锻造→③机械加工→④钎 焊硬质合金→⑤截齿整体油淬调质热处理或盐浴等 温淬火→⑥表面清理、涂油、装卡、包装。

起来的提高金属表面耐磨性能的最新技术之一。

基本原理:

在柔性高温等离子束流作用下,将

合金粉末与基体表面迅速加热并一起熔 化、混合、扩散、反应、凝固,随着等 离子束移动的同时自激冷却,在金属零 部件的表面形成一层与基体呈冶金结合 的高硬度金属陶瓷层,从而实现表面的 强化与硬化。

等离子熔覆技术背景

1、等离子熔覆技术是在堆焊、激光熔覆、等离子喷涂、涂敷烧结技

耐磨板表面

耐磨板纵剖面

技术应用---等离子熔覆耐磨复合板

耐磨层与基板呈冶金结合,结合强度高,不脱落 硬质相弥散分布,复合板性能均匀稳定

新生产工艺:

工艺流程:①下料→②锻造→③机械加工→④等离 子熔覆→⑤钎焊并中频感应间歇喷淋水冷淬火→⑥ 表面清理、涂油、装卡、包装。

技术应用---等离子熔覆强化无火花本安型截齿

采用等离子熔覆技术,在截齿头部均匀熔覆一定厚度的金 属陶瓷层,有效地保护了硬质合金刀尖,提高了截齿头部的耐 磨性能,从而大幅度延长了截齿的使用寿命;

80

60

40

20