提升钢丝绳安全系数的验算

金属非金属矿山提升钢丝绳检验规范

金属非金属矿山提升钢丝绳检验规范一、前言目的:确保金属非金属矿山提升系统安全运行,特制定本检验规范。

适用范围:适用于金属非金属矿山中使用的各类提升钢丝绳。

二、总则安全第一:所有检验工作必须确保安全为前提。

定期检验:钢丝绳应定期进行检验,确保其性能符合安全要求。

记录完整:检验过程中应详细记录检验数据和结果。

三、检验周期日常检查:每天使用前进行外观检查。

定期检验:每月至少进行一次全面检验。

特殊情况检验:在钢丝绳使用过程中,如发现异常情况应立即进行检验。

四、检验内容4.1 外观检查断丝检查:检查钢丝绳是否有断丝现象。

磨损检查:检查钢丝绳的磨损程度。

腐蚀检查:检查钢丝绳的腐蚀情况。

4.2 机械性能测试抗拉强度测试:测试钢丝绳的抗拉强度。

弹性模量测试:测试钢丝绳的弹性模量。

4.3 安全系数测定安全系数计算:根据钢丝绳的实际使用情况,计算其安全系数。

五、检验方法视觉检查:通过肉眼或放大镜检查钢丝绳的外观。

测量工具:使用卡尺、卷尺等工具测量钢丝绳的直径、磨损深度等。

无损检测:采用磁粉检测、超声波检测等无损检测方法。

六、检验标准断丝标准:钢丝绳断丝数量超过规定比例时,应停止使用。

磨损标准:钢丝绳磨损深度超过原直径的10%时,应更换。

腐蚀标准:钢丝绳腐蚀严重时,应进行更换。

七、检验流程准备阶段:准备检验所需的工具、设备和材料。

检验阶段:按照检验内容和方法进行检验。

记录阶段:记录检验数据和结果。

评估阶段:根据检验结果评估钢丝绳的安全状况。

报告阶段:编写检验报告,提出处理建议。

八、检验人员要求资质要求:检验人员应具备相应的专业知识和资质。

培训要求:检验人员应定期接受专业培训。

责任意识:检验人员应具有高度的责任心。

九、检验设备与工具检验设备:确保使用的检验设备精度高、性能稳定。

检验工具:使用的工具应符合检验标准要求。

十、附则规范更新:根据矿山提升钢丝绳技术的发展和实际使用情况,定期更新本规范。

规范解释:本规范由矿山安全管理部门负责解释。

主提升绞车提升能力验算

新建主斜井提升绞车提升能力验算1、提升机型号:JK-2×1.5M2、技术参数:提升能力:FjMAX=60KN单位钢丝绳质量:P=2.35kg/m绳速VMAX=3.4m/s重力加速度:g=10m/s²抗拉强度:&=1770Mpa破断力总和:Qp=432.6KN绳径:φ=24.5mm矿车自重:M21=3200kg载重:M1=10000kg电机功率:215kw巷道坡度:α=22.6°巷道斜长:L=760m系数:矿车运行摩擦阻力系数f1=0.010钢丝绳沿托辊阻力系数:f2=0.153、按最大静拉力计算提升能力:根据公式:F=[(M1+M21)(sinα+f1cosα)+PL(sinα+f2cosα)]g F=[(10000+3200)(0.374+0.010×0.927)+2.35×760(0.374+0.15×0.927)]×10=59755N=59.75KNFjMAX=60KN>59.75KN 所以经验算绞车拉力与运输所需拉力比较,绞车选型符合使用要求。

4、钢丝绳安全系数计算:根据公式:F=[(M1+M21)(sinα+f1cosα)+PL(sinα+f2cosα)]g计算最大拉力F=[(10000+3200)(0.374+0.010×0.927)+2.35×760(0.374+0.15×0.927)]×10=59755N=59.755KNQpmax/Pmax=432600/59755=7.2>6.5满足要求经验算绞车拉力与运输所需拉力比较,绞车选型符合使用要求。

提升钢丝绳安全系数的验算

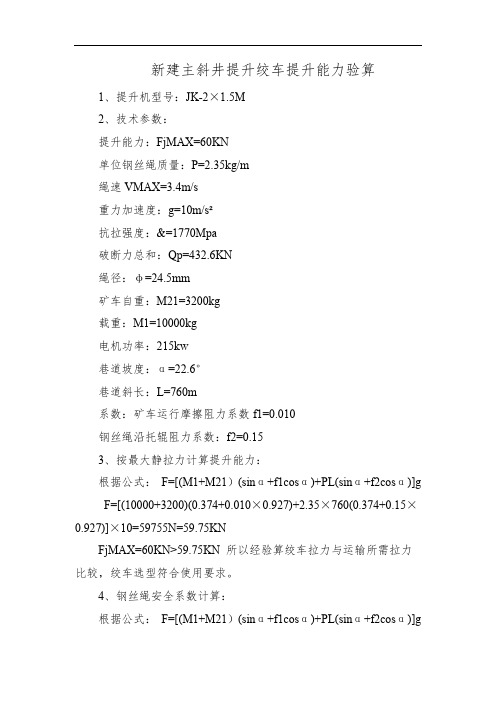

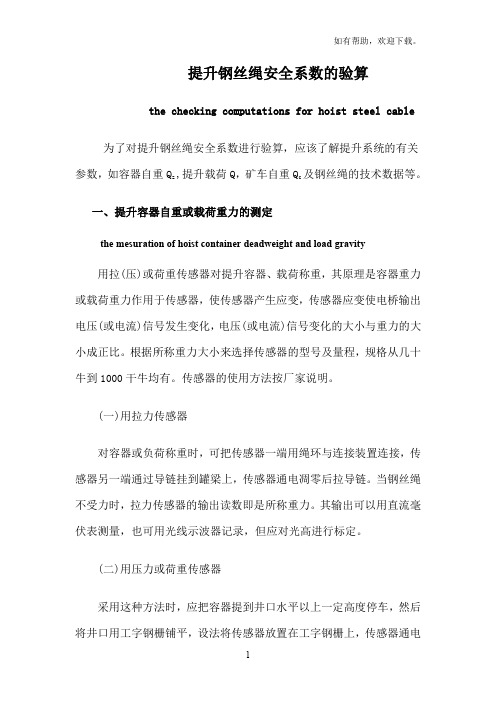

提升钢丝绳安全系数的验算the checking computations for hoist steel cable 为了对提升钢丝绳安全系数进行验算,应该了解提升系统的有关参数,如容器自重Q z ,提升载荷Q,矿车自重Q c及钢丝绳的技术数据等。

一、提升容器自重或载荷重力的测定the mesuration of hoist container deadweight and load gravity用拉(压)或荷重传感器对提升容器、载荷称重,其原理是容器重力或载荷重力作用于传感器,使传感器产生应变,传感器应变使电桥输出电压(或电流)信号发生变化,电压(或电流)信号变化的大小与重力的大小成正比。

根据所称重力大小来选择传感器的型号及量程,规格从几十牛到1000干牛均有。

传感器的使用方法按厂家说明。

(一)用拉力传感器对容器或负荷称重时,可把传感器一端用绳环与连接装置连接,传感器另一端通过导链挂到罐梁上,传感器通电凋零后拉导链。

当钢丝绳不受力时,拉力传感器的输出读数即是所称重力。

其输出可以用直流毫伏表测量,也可用光线示波器记录,但应对光高进行标定。

(二)用压力或荷重传感器采用这种方法时,应把容器提到井口水平以上一定高度停车,然后将井口用工字钢栅铺平,设法将传感器放置在工字钢栅上,传感器通电调零后,慢慢下放容器压在传感器上,并保持平衡,当提升钢丝绳稍松驰不受力时,传感器的输出即表示所称重力的数值。

返回二、提升钢丝绳安全系数的验算the checking computations for hoist steel cable提升钢丝绳在正常工作中,除受到静张力的作用外,其内部还受有弯曲应力、扭转应力、接触应力等力的作用,多种复合应力的作用将大大降低钢丝绳的寿命。

另外,磨损、腐蚀也是降低钢丝绳寿命,影响安全运行的因素。

由于诸多因素的影响,钢丝绳的寿命不能精确计算。

为了保证安全可靠,对钢丝绳的选择验算,均采用安全系数法。

物料提升机钢丝绳的安全系数

物料提升机钢丝绳的安全系数

主提升机钢丝绳安全系数验算

一、钢丝绳检验时间2013年8月14日,申请号GS-13292。

经陕西煤炭设备装备检验中心检验,弯曲、扭曲、拉力等试验符合钢丝绳出厂检验标准,测定其最小破断力总和为773.69KN

二、主绞参数:

1、井筒深度363.3米,井架高度29米,

22、钢丝绳型号6V×24+PPC-Φ32.5-公称抗拉强度1770Mpa/mm,每米钢丝绳重量3.95 kg/m,钢丝绳破断力总和773.69KN

3、箕斗自重4000kg

4、箕斗装煤量4200 kg

三、计算钢丝绳安全系数

钢丝绳破断力总和

1、计算公式m= 最大静拉力

2、钢丝绳破断力总和=773.69KN

3、最大静拉力包括:?钢丝绳自重(363+29)×3.95;?箕斗自重4000kg;?箕斗载重量4200 kg,则钢丝绳最大静拉力=〔4000+4200+(363+29)×3.95〕×9.8/1000 =95.53KN

钢丝绳破断力总和

4、计算结果:m= 最大静拉力

773.69

m = 95.53

=8.09,6.5

5、判定结果:根据《煤矿安全规程》第四百条之规定专为提料时不低于6.5,经过验算,符合要求,可以使用。

机电科

2013年8月16日。

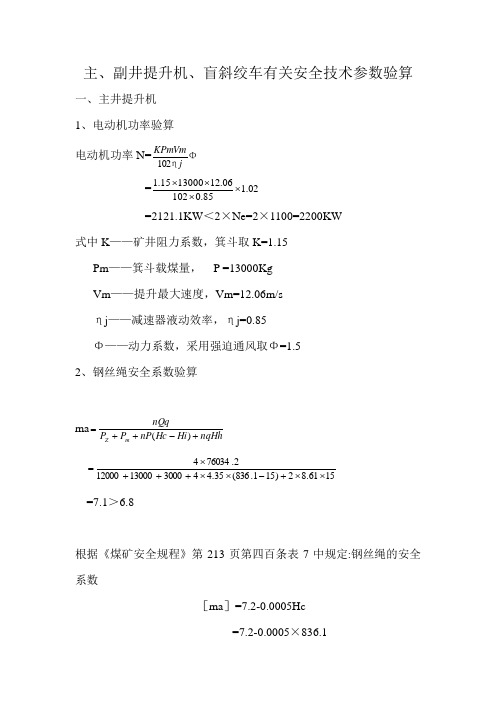

主、副井提升机、盲斜绞车有关安全技术参数验算、

主、副井提升机、盲斜绞车有关安全技术参数验算一、主井提升机1、电动机功率验算电动机功率N=Φηj KPmVm 102 =02.185.010206.121300015.1⨯⨯⨯⨯ =2121.1KW <2×Ne=2×1100=2200KW式中K ——矿井阻力系数,箕斗取K=1.15Pm ——箕斗载煤量, P =13000KgVm ——提升最大速度,Vm=12.06m/sηj ——减速器液动效率,ηj=0.85Φ——动力系数,采用强迫通风取Φ=1.52、钢丝绳安全系数验算ma nqHh Hi Hc nP P P nQq m Z +-++=)( 1561.82)151.836(35.44300013000120002.760344⨯⨯+-⨯⨯+++⨯= =7.1>6.8根据《煤矿安全规程》第213页第四百条表7中规定:钢丝绳的安全系数[ma ]=7.2-0.0005Hc=7.2-0.0005×836.1=6.8式中n ——提升钢丝绳根数Qq ——钢丝绳最小批破断拉力总和;Kg /mPz ——箕斗自重;KgPp ——配重;KgP ——提升钢丝绳重量;Kg /mHc ——钢丝绳悬重长度;mHh ——尾绳2个高度;mn ′——尾绳根数q ——尾绳单重3、提升能力核定见主提升能力核定表二、副井提升机1、电动机功率计算电动机功率N Φηj KPcVm 102= 2.185.010265.935602.1⨯⨯⨯⨯= =570.6KW <2×Ne=2×630=1260KW式中K ——矿井阻力系数,罐笼提升取K=1.2Pc ——最大张力差,Pc=13200-4×(650+1760)=3560 KgVm ——提升最大速度, m/sΦ——动力系数,采用自然通风取Φ=1.2Ne ——电动机功率;KW2、钢丝绳安全系数计算①、当提物料时(以提液压支架为准):ma qHh n Hh Hc nP P P nQq y Z '+-++=)( 1565.82)15764(35.44300013000120002.760344⨯⨯+-⨯⨯+++⨯= =7.9>7.8根据《煤矿安全规程》第213页第四百条表7中规定:钢丝绳的安全系数[ma ]=7.2-0.0005Hc=7.2-0.0005×764=7.8②当提人员时 ma qHh n Hh Hc nP P P nQq Z '+-++=)(人 1565.82)15764(35.4475235120002.760344⨯⨯+-⨯⨯+⨯⨯+⨯= =10.0>8.8式中Pz ——罐笼自重;KgPy ——液压趾甲重量(包括平车自重)主罐第一层、第二层分别乘35人、每个人按75Kg 计算根据《煤矿安全规程》第213页第四百条表7中规定:钢丝绳的安全系数[ma ]=9.2-0.0005Hc=9.2-0.0005×764=8.83、提升能力核定见副竟提升能力核定表三、102区2米绞车绞车提、放车时液压支架为最重,整体时G=14250Kg ,拆去前梁、挑梁、护帮板时G=12800 Kg ,平板车自重G=400 Kg 。

钢丝绳安全系数验算

钢丝绳安全系数验算相关参数:使用地点相关参数:主立井井筒直径为6m,井深486m(包含井架及井底下口高度),使用两台JZ-16/1000凿井绞车提升吊盘用作井筒装备安装。

选用凿井绞车性能参数:绞车型号:JZ-16/1000凿井绞车额定牵引力F额=160kN;凿井绞车钢丝绳直径28mm(18×7+FC-1670,合成纤维芯钢丝绳),长度取486m,查《一般用途钢丝绳》(GBT20118-2006)绞车用钢丝绳每米重量3.06kg (q=3.06kg/m);绞车用钢丝绳最小破断拉力Q=406kN。

1、选型计算实际提升时最大静拉力Pmax= W×g;其中W:绳端载荷(提升物的总质量),kg;g:重力加速度,9.8m/s;对提升物的总质量进行分析:(1)吊盘质量:7979kg;(2)吊桶质量:350kg;(3)起吊吊盘单根钢丝绳质量:486m×3.06kg/m =1487kg;两根钢丝绳的总质量:2根×1487kg/根=2974kg;(4)施工用的信号临时电缆质量:300 kg;(5)施工人员8人:75kg/人×8人=600kg;(6)风管、氧气乙炔瓶、电焊机、工具及其他杂物质量:400 kg;则W=(1)+(2)+(3)+(4)+(5)+(6)=7979+350+2974+300+600+400kg =12603kg实际提升时最大静拉力PmaxPmax= W×g=12603kg×9.8 m/s =123509N=123.5kN。

2、钢丝绳使用安全系数验算吊盘提升采用Φ28mm钢丝绳(型号:18×7+FC-1670),单位重量为3.06kg/m,凿井绞车提升吊盘用单根钢丝绳最小破断拉力Q=406kN 。

单根钢丝绳的最小钢丝破断拉力总和Q 总=钢丝绳最小破断拉力Q ×1.283=406×1.283kN=521kN ; 悬挂吊盘钢丝绳使用安全系数K :式中,g F ⎡⎤⎣⎦——钢丝绳的承载拉力(kN ),即实际提升时最大静拉力Pmax , g F —钢丝绳的最小钢丝破断拉力总和(kN );g F =Q 总=521kN ;α—考虑钢丝绳之间荷载不均匀系数,α取0.85;K —钢丝绳使用安全系数;则 K=(0.85×521)*2÷123.5=7.17 根据《煤矿安全规程》第四百零八条悬吊吊盘用钢丝绳安全系统不低于6倍的规定。

煤矿钢丝绳验算方法

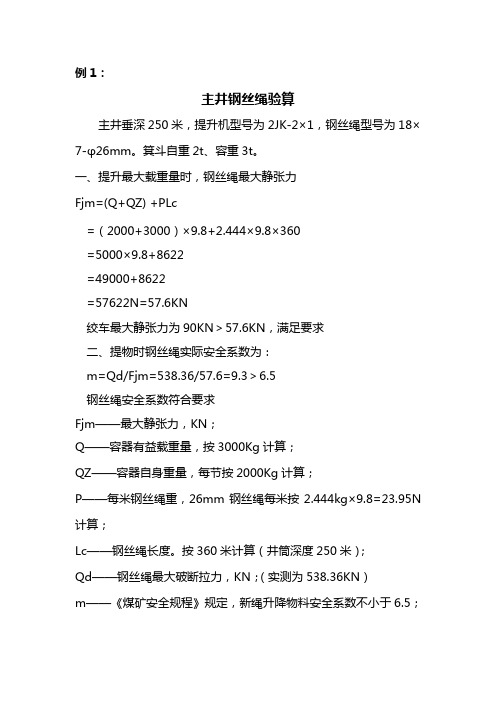

主井钢丝绳验算主井垂深250米,提升机型号为2JK-2×1,钢丝绳型号为18×7-φ26mm。

箕斗自重2t、容重3t。

一、提升最大载重量时,钢丝绳最大静张力Fjm=(Q+QZ) +PLc=(2000+3000)×9.8+2.444×9.8×360=5000×9.8+8622=49000+8622=57622N=57.6KN绞车最大静张力为90KN>57.6KN,满足要求二、提物时钢丝绳实际安全系数为:m=Qd/Fjm=538.36/57.6=9.3>6.5钢丝绳安全系数符合要求Fjm——最大静张力,KN;Q——容器有益载重量,按3000Kg计算;QZ——容器自身重量,每节按2000Kg计算;P——每米钢丝绳重,26mm钢丝绳每米按2.444kg×9.8=23.95N计算;Lc——钢丝绳长度。

按360米计算(井筒深度250米);Qd——钢丝绳最大破断拉力,KN;(实测为538.36KN)m——《煤矿安全规程》规定,新绳升降物料安全系数不小于6.5;副井提升矿车时钢丝绳验算副井为斜巷串车提升,斜巷长度329米,坡度28度,提升机型号为JK-2.5×2,钢丝绳型号为6T×7-φ28mm。

每次提升矿车5辆(特殊车辆1辆),矿车自重0.6t、容重2t(矸石车)。

一、提升五辆矸石车时钢丝绳最大静张力Fjm=(Q+QZ)(sina+f1cosa)+PLc(sina+f2cosa)=(2000+600)×5×9.8(sin28+0.012cos28)+2.74×9.8×350(sin28+0.17cos28)=127400×0.48+9398×0.628=61152+5902=67054N=67KN二、提物时钢丝绳实际安全系数为:m=Qd/Fjm=576.8/67=8.6>7.5钢丝绳安全系数符合要求Fjm——最大静张力,KN;Q——容器有益载重量,按每矿车装矸石2t计算;QZ——容器自身重量,按0.6t计算;a——倾角。

钢丝绳安全系数校验

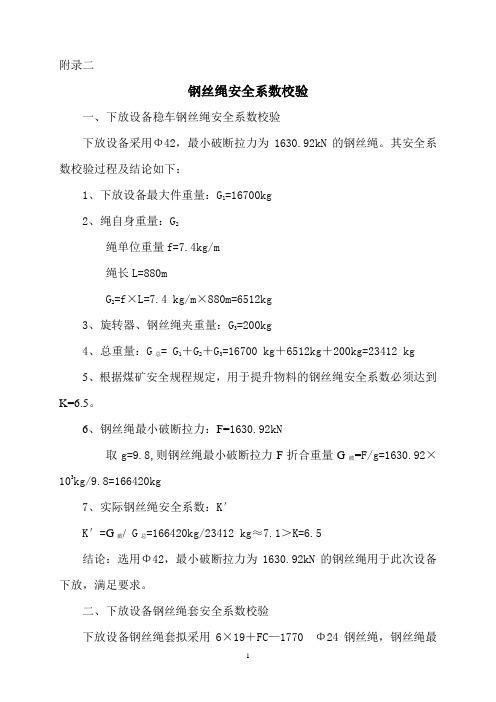

附录二钢丝绳安全系数校验一、下放设备稳车钢丝绳安全系数校验下放设备采用Φ42,最小破断拉力为1630.92kN的钢丝绳。

其安全系数校验过程及结论如下:1、下放设备最大件重量:G1=16700kg2、绳自身重量:G2绳单位重量f=7.4kg/m绳长L=880mG2=f×L=7.4 kg/m×880m=6512kg3、旋转器、钢丝绳夹重量:G3=200kg4、总重量:G总= G1+G2+G3=16700 kg+6512kg+200kg=23412 kg5、根据煤矿安全规程规定,用于提升物料的钢丝绳安全系数必须达到K=6.5。

6、钢丝绳最小破断拉力:F=1630.92kN取g=9.8,则钢丝绳最小破断拉力F折合重量G破=F/g=1630.92×103kg/9.8=166420kg7、实际钢丝绳安全系数:K′K′=G破/ G总=166420kg/23412 kg≈7.1>K=6.5结论:选用Φ42,最小破断拉力为1630.92kN的钢丝绳用于此次设备下放,满足要求。

二、下放设备钢丝绳套安全系数校验下放设备钢丝绳套拟采用6×19+FC—1770 Φ24钢丝绳,钢丝绳最小破断拉力为312.0kN。

其安全系数校验过程及结论如下:1、下放设备最大件重量:G1=16700kg2、绳自身重量:G2绳单位重量f=1.99kg/m最长绳套长L=20mG2=f×L=1.99 kg/m×20m=39.8kg3、钢丝绳夹重量:G3=10kg4、总重量:G总= G1+G2+G3=16700 kg+39.8kg+10kg=16749.8 kg5、由于钢丝绳套为双股使用,所以实际钢丝绳受力为:G= G总/4=16749.8/4=4187.45kg.6、根据煤矿安全规程规定,用于提升物料的钢丝绳安全系数必须达到K=6.5。

7、钢丝绳最小破断拉力:F=312.0kN取g=9.8,则钢丝绳最小破断拉力F折合重量G破=F/g=312.0×103kg/9.8≈31836.7kg8、实际钢丝绳安全系数:K′K′=G破/ G=31836.7 kg /4187.45 kg≈7.6>K=6.5结论:选用6×19+FC—1770 Φ24钢丝绳作为设备下放钢丝绳套,满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提升钢丝绳安全系数的验算the checking computations for hoist steel cable 为了对提升钢丝绳安全系数进行验算,应该了解提升系统的有关参数,如容器自重Q z ,提升载荷Q,矿车自重Q c及钢丝绳的技术数据等。

一、提升容器自重或载荷重力的测定the mesuration of hoist container deadweight and load gravity用拉(压)或荷重传感器对提升容器、载荷称重,其原理是容器重力或载荷重力作用于传感器,使传感器产生应变,传感器应变使电桥输出电压(或电流)信号发生变化,电压(或电流)信号变化的大小与重力的大小成正比。

根据所称重力大小来选择传感器的型号及量程,规格从几十牛到1000干牛均有。

传感器的使用方法按厂家说明。

(一)用拉力传感器对容器或负荷称重时,可把传感器一端用绳环与连接装置连接,传感器另一端通过导链挂到罐梁上,传感器通电凋零后拉导链。

当钢丝绳不受力时,拉力传感器的输出读数即是所称重力。

其输出可以用直流毫伏表测量,也可用光线示波器记录,但应对光高进行标定。

(二)用压力或荷重传感器采用这种方法时,应把容器提到井口水平以上一定高度停车,然后将井口用工字钢栅铺平,设法将传感器放置在工字钢栅上,传感器通电调零后,慢慢下放容器压在传感器上,并保持平衡,当提升钢丝绳稍松驰不受力时,传感器的输出即表示所称重力的数值。

返回二、提升钢丝绳安全系数的验算the checking computations for hoist steel cable提升钢丝绳在正常工作中,除受到静张力的作用外,其内部还受有弯曲应力、扭转应力、接触应力等力的作用,多种复合应力的作用将大大降低钢丝绳的寿命。

另外,磨损、腐蚀也是降低钢丝绳寿命,影响安全运行的因素。

由于诸多因素的影响,钢丝绳的寿命不能精确计算。

为了保证安全可靠,对钢丝绳的选择验算,均采用安全系数法。

即按钢丝绳的最大静张力并考虑一定的安全系数选择或验算钢丝绳。

(一)钢丝绳最大静张力的计算钢丝绳的最大静张力可根据矿上的有关技术资料或根据上述称重法测出的有关数据进行计算。

计算公式参见表1—1。

表l—1 提升钢丝绳最大静张力的计算注:Q——容器有效载荷;Q z——容器自重; p——主绳每米重力;q——尾绳每米重力; H c——钢丝绳悬垂高度; H w——尾绳环高度;n1——主绳根数;h0——容器卸载位置到天轮中心线距离(二)提升钢丝绳安全系数验算按安全系数法钢丝绳的实际安全系数为≥(1—1)式中 Q d——钢丝绳中所有钢丝的破断力总和(N);F j·m——钢丝绳所受最大静张力(N);m——钢丝绳实际的安全系数;m a——《煤矿安全规程》规定的钢丝绳安全系数,查表l —2。

表l—2 提升用钢丝绳的安全系数若按(1—1)式计算出的m<m a,则应及时更换钢丝绳,以确保提升系统的安全。

钢丝绳的钢丝有变黑、锈皮、点馈麻坑等损伤时,不得用作升降人员。

钢丝绳锈馈严重,点馈麻坑形成沟文、外层钢丝松动必须立即更换。

钢丝绳的使用、保管、维护检查试验等遵照《规定》执行。

提升系统总变位质量及矿井阻力的测定the mesuration of mine resistance and general change location quality forhoist system提升系统在加(减)速过程中其各个联动部件都要加(减)速,为了便于计算急惯性力,可把提升系统各运动部件的质量都变位到提升机滚筒圆周上,即线加速度为提升容器加速度的地方。

变位的原则是必须保证变位前后动能相等。

变位后全系统各变位质量的总和,称为提升系统的总变位质量∑m。

在提升系统速度图、力图计算时,首先应该知道提升系统的变位质量∑m,才能利用有关公式进行验算。

提升系统的总变位质量可以由计算或实际测定来确定。

一、提升系统总变位质量的计算the calculation of general change location quality for hoist system在提升机主电动机、天轮(导向轮)、容器、钢丝绳等技术数据齐全时,提升系统总变位质量可以通过计算确定,其公式为:)(2—1式中∑m——变位质量,kg;Q——载荷重力,N;Q z——提升容器自重(罐笼提升时包括矿车),N:n1——主绳根数;P——主绳海米重力,N/m;Lp——主绳实际悬挂长度,m;L p=H c+L x+3πD+L B+L SHc——悬挂高度,m;L x——钢丝绳弦长,m;3πD——摩擦圈长度,m:L B——围抱天轮部分钢丝绳长度m,L B≈πD t ;L S——钢丝绳试验长度,m,一般取20—30m;n2——尾绳根数;q ——尾绳每米重力,N/m;L q——尾绳实际悬挂长度,m;L q=H+2H hH h——尾绳环高度,m;G t——天轮的变位质量,kg;Gj——滚筒的变位质量(包括减速器的变位质量),kg;G d——电动机转子的变位质量,kgG d=(GD2)d(GD2)d ——电动机转子回转力矩,N•m2 ,(由电动机产品或出产厂家样本提供);i——减速器减速比;D——滚筒直径,m;g——重力加速度,m/s2。

返回二、提升系统总变位质量的测定the mesuration of general change location quality for hoist system 目前,矿井提升系统,由于生产的发展,产量增加,一些老矿进行了不少的技术改造,部分设备的更新改造后的参数指标与原有参数指标差异很大,况且有一些矿井其提升系统技术数据资料不全,因而无法通过计算确定其变位质量,所以,现场实际测定提升系统变位质量,既可验证提升系统技术数据的准确性和可靠性,又可测定计算出未知部分的变位质量,将技术数据资料补齐。

故这项工作具有十分重要的实际意义,其应用价值也是显而易见的。

提升系统变位质量实测是以确定提升系统总变位质量∑m为目的,其方法步骤如下:(一)用光线示波器记录速度图光线示波器可以同时测出提升机的若干个动态性能曲线和参数,测试精度较高。

(目前已比较广泛地使用,其型号较多,但建议使用SC一16型)。

使用者在测试前应熟悉仪器的工作原理,掌握使用方法。

开车之前作好测速度图的接线及其它必须的准备工作。

(二)记录下述参数值提升载荷Q(Q值应称重或尽量准确);两个提升容器的自重Q z(两个Q z相同否);提升速度V(最好为V m);提升高度H;主绳和尾绳的根数及单重等。

(三)实际测量使重载侧在井底,由下向上起动、加速,至等速(V m时)运行一段时间(具体视矿井提升系统而决定),然后将主令控制器手柄迅速搬到中间零位使主电动机断电,不要给闸,让提升系统自由滑行减速。

待绞车将要停止(速度约为零时)施闸停车。

(四)计算变位质量通过光线示波器记录下的加速、等速及减速过程的速度图(如图2—1所示),便可以计算出提升系统总变位质量∑m。

计算方法如下:图2—1 变位质量测定示意图根据测定时使用的纸速和时标,由光线示波器记录图中可查出t1、t2、t3值;v m由实测可知。

(1)自由滑行减速度a3的计算(m/s2)(2—2)(2)上升重载侧容器由加速开始,经等速到停车为止,所走的行程(距离)h x为(m) (2—3)(3)由动力方程式根据力的平衡得(kg)(2—4)式中 k——矿井阻力系数;箕斗提升为1.15;罐笼提升为1.20;Q——两侧提升荷重之差,N;,即主绳与尾绳每米总重力之差,N/m。

Δ——上述测试计算方法的特点是:实测时要求矿上准备工作少,基本不用停车,简单方便,不影响生产。

缺点是由于受提升载荷Q值不准确及阻力系数的影响,误差偏大,所以在实测时提升载荷Q值要经过称重,连续做几次,计算后取∑m的平均值。

返回三、矿井阻力的测定t he mesuration of mine resistance为了消除矿井阻力对测定提升系统总变位质量∑m的影响,在矿井条件允许的情况下,可以用两种不同载荷分别做测定,由此可以计算出矿井阻力。

如第一次装载为Q1,第二次装载为Q2,且Q2>Q1,时,其测定计算的方法步骤同上。

根据动力方程式可知,第一次载荷为Q1时(2—5)第二次载荷为Q2时(2—6)上两式中:W1和W2为矿井阻力。

两次测试v m相同;这时若认为两次测试时矿井阻力大致相等W1≈W2;Σmˊ为不包括载荷及的提升系统变位质量,则(2—7)经整理得(2—8)提升系统总变位质量Σm为(kg) (2—9)式中 Q——一次提升量,N。

在实测时:Q2取Q;Q1可取()Q。

将由(2-8)式计算得出的Σm'值代入(2-5)或(2-6)式;即可得出矿井阻力W,即有(2—10)或(2—11)提升速度图的测定与验算the mesuration and checking compution of hoisthodograph矿井提升机应按照设计合理的速度图来运行,但是由于生产的发展,矿井提升系统中的设备不可避免地有所变换或更新,提升容器的加大、电动机更换、滚筒直径改变等等),为了研究提升容器的实际运动规律,掌握其性能,合理地使用,及早地发现隐患等多方面来考虑,应该经常性地实际测定提升速度图(尤其是在提升系统有较大设备变化时),并对速度图分析验算,以了解提升机实际提升能力及电动机功率,及时检验起动电阻和控制继电器的合理性。

这样既可延长设备寿命,提高生产效率,增加经济效益,又可提高安全性。

一、提升速度图的测定the mesuration of hoist hodograph实测提升速度图的基本做法是:利用光线示波器拍摄测速发电机的电压变化规律。

因为提升机在运行过程中测速发电机发出的电压与提升机的转数即提升容器的速度成正比。

也就是说测速发电机的电压变化规律反映了提升容器的实际速度变化规律。

实测提升速度图的方法步骤如下:(一)调定测速发电机电压值调定测速发电机在等速时发出的电压值。

可从司机操纵台上的电压表确定,如220伏等。

(二)接线并实测纪录把测速发电机发出的电压信号通过适当的电阻匹配,再选用灵敏度合适的振子接到光线示波器的一个插座上。

按图3—1接好线(切记:电压信号不能短路)并检查确认一切无误后,开动光线示波器,调试振子,选好纸速后,方可开车。

经开车加速、等速运行、减速爬行、至一次提升完毕,停止记录。

至此就得到了——个完整的提升速度图。

如图3-2所示。

图3—1 速度测定接线示意图(V——测速发电机电压表)(R——匹配电阻)图3—2 实测提升速度图(三)实际速度标定因为上述记录为测速发电机的电压变化曲线,不是真正的提升容器实际速度的变化曲线,所以必须进行实际速度的标定。