步进电机选型计算

步进电机选型

2.力矩与功率的换算

P

=

T

贩n

60

2pr

P为功率,单位为w;n为转速,单位r/min,T为力矩,N.m

(一)步进电机选择实例

经济型数控车床的纵向(z 轴) 进给系统,通常是采用步进电机驱 动滚珠丝杠、带动装有刀架的拖板 作直线往复运动,其工作原理与图 相似,其中工作台即拖板。

假设:拖板重量W=2000N ,拖板导轨之间的摩擦系数μ=0.06 ,车 削时最大切削负载=2150N , y 向切削分力Fy=2Fz =4300N (垂 直于导轨),要求刀具切削时的进给速度v1=10 ~500mm /min,快 速行程速度=3000mm/min ,滚珠丝杠名义直径d0=32mm , 导程 tsp=6mm ,丝杠总长l = 1400mm ,拖板最大行程为1150mm ,定 位精度士0 .0lmm ,试选择合适的步进电机。

500 mm / min

综上所述,可选该型号的步进电机。

实用公式:转速(r/s)=脉冲频率 /(电机每转整步数*细分数)

n(r / s) =

P qe 360 ´ m

n:电机转速(R/S);P:脉冲频率(Hz);θe:电机固有步距角;

= t/360 i

J g2

d 2 4b2

32

54 1.0 7.85 10 3 32

0.482 N cm

( 4)小齿轮的转动惯量 Jg1

J g1

d1 4 b1

32

44

1.2 7.85 10 3 32

0.2N cm

JL

J g1 J W

J g2 J sp i2

0.2 0.012 0.482 11.31 7.76 1.52 2

N cm s2

步进电机选型计算

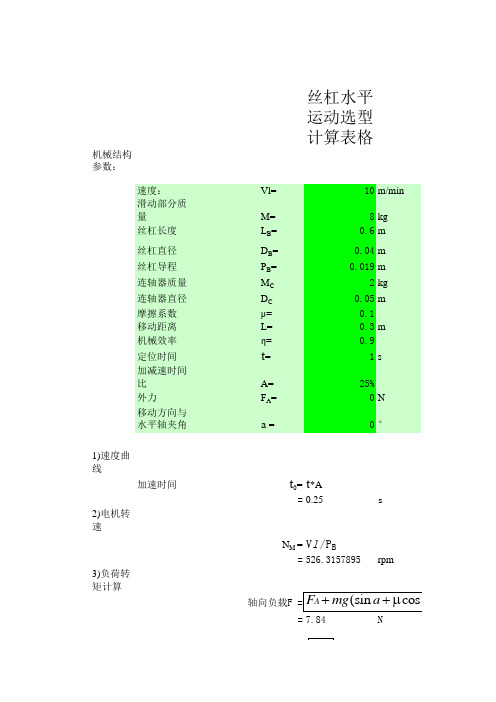

速度: 滑动部分质 量 丝杠长度

丝杠直径 丝杠导程 连轴器质量 连轴器直径 摩擦系数 移动距离 机械效率 定位时间 加减速时间 比 外力 移动方向与 水平轴夹角

1)速度曲 线

加速时间

2)电机转 速

3)负荷转 矩计算

丝杠水平 运动选型 计算表格

Vl=

10 m/min

M=

8 kg

LB=

0.6 m

4)克服惯 量的加速 转矩计算 (也称 做:启动 转矩)

直线运动平 台与负载惯 量

滚珠丝杠惯 量

连轴器惯量

总负荷惯量

启动转矩

5)必须转 矩

必须转矩

6)电机选 择

FPB 负载转矩TL = 2

= 0.02634185 Nm

JL

=

m(

PB 2

)2

= 7.31536E-05 kgm2

JB = LBDB4 32

= 0.001191295 kgm2

JC=

1 8

mDC 2

= 0.000625

kgm2

JL= JL+JB+JC

= 0.001889448 kgm2

2 Nm(Jm Jl)

TS=

60t1

= 0.659063207 Nm

TM= (TL+TS)*S

= 0.685405056 Nm

根据计算, 初步确定电 机型号,然 后输入转子 惯量,确认 TM

a cos a)

安全系数

S=

1

电机惯量

JM=

0.0011 kgm2

减速机减速比

i=

4

DB=

0.04 m

PB=

0.019 m

步进电机选型计算方法

步进电机选型计算方法步进电机是一种能将输入脉冲信号转化为角位移的电机。

它具有结构简单、控制精度高、启动扭矩大等优点,广泛应用于机械系统中的定位控制、速度调节、角度控制等领域。

在选型过程中,需要考虑步进电机的型号、参数和性能等因素。

本文将介绍步进电机选型的计算方法。

步进电机的型号和参数步进电机通常由两个参数决定,即步距角和相数。

步距角指的是电机每接受一个脉冲信号所转动的角度。

常见的步距角有 1.8度(200步/转)和0.9度(400步/转)两种。

步距角越小,电机的定位精度越高。

相数指的是电机的相数,常见的有2相、4相、6相等。

相数越多,电机的转矩平稳性越好。

步进电机的性能步进电机的性能包括静态转矩、动态转矩、最大转速等指标。

静态转矩是指电机在静止状态下能够提供的最大转矩,动态转矩是指电机在运转过程中能够提供的最大转矩。

最大转速是指电机能够达到的最高转速。

选型时需根据具体的应用需求来确定这些指标。

步进电机的负载特性负载特性包括电机扭矩-速度曲线和转动惯量。

电机扭矩-速度曲线描述了电机在不同速度下的输出扭矩和输入电流的关系,可以用来评估电机的运行稳定性。

转动惯量描述了电机转动时的惯性大小,通常是根据系统的加速度和位置控制要求来确定的。

步进电机的选型计算方法主要包括定位精度、动态响应性能以及转矩要求三个方面。

1.定位精度计算步进电机的定位精度受到步距角、齿距、电机的误差等因素的影响。

根据具体的应用需求,可以采用以下公式来计算定位精度:定位精度=N*U/360其中,N为步数(一转的步数),U为脉冲数2.动态响应性能计算动态响应性能主要包括加速度曲线和最大速度两个方面。

加速度曲线是根据系统的加速度和行程要求来确定的。

最大速度则取决于电机的最大转速和负载特性。

3.转矩要求计算转矩要求主要是根据负载的特性来确定的。

计算转矩要求时需要考虑负载的惯性、摩擦力、载荷等因素。

综合考虑以上因素,可以选择合适的步进电机。

通常情况下,需要进行多个步进电机比较和试验,以找到最适合应用需求的电机。

步进电机选型计算公式

步进电机选型计算公式

步进电机选型计算公式主要包括以下三个方面:

1. 计算步进电机的理论步数。

步进电机的理论步数是由电机的步距角以及驱动方式(单相、双相、四相等)决定的。

计算公式为:

理论步数= 360°/步距角×驱动方式

其中,步距角是指电机每一步转动的角度。

2. 计算步进电机的负载转矩。

负载转矩是指在实际工作过程中,电机需要承受的负载力矩。

该值会影响到电机的运行状态和驱动能力。

计算公式为:

负载转矩= 负载力×距离臂长

其中,负载力是指电机需要承受的负载力,距离臂长是指负载力所作用的杠杆臂长度。

3. 计算驱动电流大小。

驱动电流是指通过步进电机的电流大小,直接影响到步进电机的稳定工作和驱动效率。

计算公式为:

驱动电流= 负载转矩÷转矩系数

其中,转矩系数是一个常量,代表驱动电流和电机扭矩之间的关系。

这个值可以根据不同型号的驱动器进行调整。

步进电机选型计算

样本针单元电机选型分析一、选用电机的基本步骤四、电机选用计算公式1.运行模式选用加减速运行模式。

2.工作脉冲数A【脉冲】计算步进电机步距角/度 1.8同步轮直径r/mm13.37位移l/mm65时间t0/s0.8A=[65/(3.14*13.37)]*(360/1.8)=1.55*200=310脉冲细分脉冲数:A0细分3104细分12408细分248016细分4960附图:3.运行脉冲频率f2【Hz】计算T0=0.8s,得t1=0.8*0.25=0.2s4.加减速常数T R 【ms/kHz】计算(控制器使用,可以忽略)T R =0.2/(512-f1)5.运行脉冲频率f2【Hz 】的运行速度N M 【r/min 】计算6.负载转矩T L计算7.加速转矩Ta【N*m】计算(1)负载转动惯量J L转动惯量(Moment of Inertia)是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度,用字母/或J表示。

其量值取决于物体的形状、质量分布及转轴的位置。

该机构做直线往复运动,滑轨与滑块之间存在缝隙,所以,在急停的瞬间会产生转动。

因此,该结构的惯量包括两部分:直线运动惯量和旋转转动惯量。

A.直线运动惯量计算将整个水平探针机构默认为一个整体,1.1Kg。

A m J13.37*3.14/1000=0.042 1.149.2*10-6B.转动惯量计算。

图中指出来的器件是偏心器件,其余按照同轴心计算。

a.电机距+同步轮离同步轮中心线距离是:80mm,电机长宽高42*42*38,M=0.46kg;J1=0.46((42*42+42*42)/3+80*80)/1000000=3484*10-6b.探针组件中心线距离是:62mm,M=0.46kg;J2=0.46((25*25+25*25)/3+62*62)/1000000=1959*10-6 c.滑轨+拖链+同步轮+轴+固定板中心线距离是:64mm,M=0.29kg,;J3=0.29*(55*55+280*280+12*64*64)/12/1000000=3156*10-6d.其他器件其他器件默认为偏心12mm,质量0.29Kg。

步进电机的选型及计算方法

步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

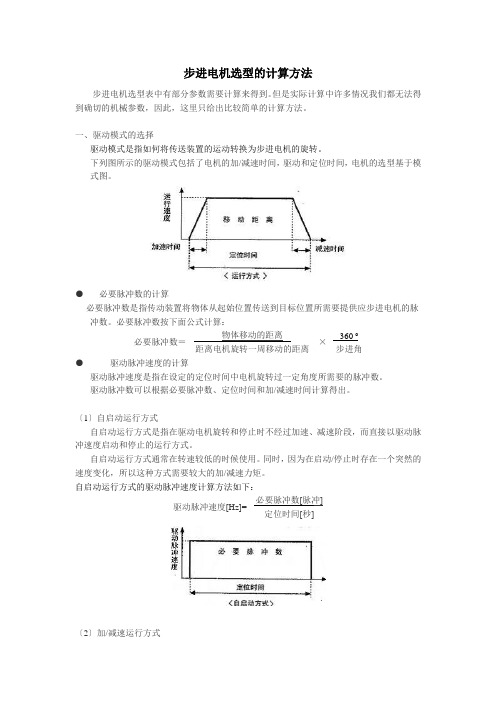

一、驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下列图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供应步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

〔1〕自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒]〔2〕加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后到达正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒]二、电机力矩的简单计算例如必要的电机力矩=〔负载力矩+加/减速力矩〕×安全系数●负载力矩的计算〔TL〕负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

步进电机的选型及计算方法

步进电机的选型及计算方法步进电机是一种将电脑指令转化为机械运动的电机,广泛应用于打印机、绘图仪、数控机床、自动化设备等领域。

步进电机的选型和计算方法是确保电机能够满足使用要求的重要环节。

本文将介绍步进电机的选型和计算方法,以帮助读者了解如何正确选择步进电机。

**一、步进电机的选型**选型是步进电机设计的第一步,主要考虑以下几个因素:1.**载荷特性**:首先需要知道电机所需驱动的载荷特性,包括重量、转动惯量等。

根据载荷特性,选取适当的电机功率和扭矩。

2.**运动要求**:了解运动要求,包括速度、加速度、定位精度等。

根据运动要求,选取适当的步进角和步数。

3.**工作环境**:考虑工作环境的温度、湿度、粉尘、振动等因素,选取能够适应工作环境的电机。

4.**可靠性要求**:根据应用的可靠性要求,选取有良好可靠性的步进电机。

5.**成本**:考虑成本因素,选取能够满足需求且价格合理的电机。

选型过程中,通常需要参考制造商提供的电机规格书和技术手册,以获取详细的电机参数信息。

**二、步进电机的计算方法**1.**功率计算**:选择适当的功率可确保步进电机能够正常工作。

功率计算公式如下:功率(W)=扭矩(N·m)×转速(RPM)/9.54882.**扭矩计算**:根据应用的载荷特性计算步进电机所需的最大扭矩。

扭矩计算公式如下:扭矩(N·m)=载荷转动惯量(kg·m²)×角加速度(rad/s²)其中,角加速度可根据速度和加速度计算得到:角加速度(rad/s²)=加速度(rad/s²)/ 微步数(步)3.**速度计算**:根据应用的速度要求,计算步进电机的理论最大速度和可用的速度范围。

理论最大速度可按照电机额定的最大转速计算。

通常步进电机的最大转速范围在100-5000RPM之间。

可用速度范围受到供电电压、电机驱动方式、驱动电流等因素的影响。

步进电机选型惯量计算公式

步进电机选型惯量计算公式步进电机是一种将电脉冲信号转换为机械位移的电机,它的运动是通过控制电流的大小和方向来实现的。

在实际应用中,步进电机的选型是非常重要的,其中惯量是一个重要的参数。

本文将介绍步进电机选型中惯量的计算公式,帮助读者更好地理解步进电机的特性和选型方法。

步进电机的惯量计算公式如下:J = (Jm + Jl) (N^2)。

其中,J表示步进电机的总惯量,Jm表示电机自身的转动惯量,Jl表示负载的转动惯量,N表示减速比。

步进电机的惯量是指电机在转动过程中所具有的惯性,它的大小直接影响着电机的动态响应和控制精度。

在实际应用中,通常需要根据具体的负载情况和控制要求来选择合适的步进电机,而惯量就是一个重要的考虑因素。

首先,我们来看一下步进电机的转动惯量Jm。

步进电机的转动惯量是指电机自身在转动过程中所具有的惯性,它与电机的结构和材料有关。

通常情况下,可以通过电机的技术参数来获取Jm的数值。

在选型过程中,需要根据具体的应用要求来确定Jm的大小,以确保电机的动态响应和控制精度满足要求。

其次,我们来看一下负载的转动惯量Jl。

负载的转动惯量是指负载在转动过程中所具有的惯性,它与负载的结构和材料有关。

在实际应用中,通常需要通过实验或者仿真来获取Jl的数值。

在选型过程中,需要将负载的转动惯量考虑在内,以确保电机能够满足负载的要求。

最后,我们来看一下减速比N。

减速比是指电机输出轴的转速与驱动轴的转速之比,它与传动装置的结构和参数有关。

在实际应用中,通常需要根据负载的要求和控制精度来确定减速比的大小。

在选型过程中,需要将减速比考虑在内,以确保电机能够满足负载的要求。

综上所述,步进电机的惯量计算公式可以帮助我们更好地理解步进电机的特性和选型方法。

在实际应用中,需要根据具体的负载情况和控制要求来选择合适的步进电机,并将惯量考虑在内,以确保电机能够满足要求。

希望本文能够对读者有所帮助,谢谢!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械结构参数:

皮带与工作物总质量m L =0kg *滑动面摩擦系数μ=0.3*滚筒直径D=0.157m

*滚筒质量

m 2=1kg *传送带和滚筒的机械效率η=0.9*减速机机械效率ηG =0.7减速比i=

1*每次定位时间t=0.2s *每次运动距离L=0.09m *加减速时间比A=50%*外力

F A =0N *

移动方向与水平轴夹角

a =

0°

1)速度曲线

加速时间

t 0=t*A

=0.1

s

2)电机转速

减速机输出轴角加速度 β=

114.65rad/s 2

减速机输出轴转速N=109.4821rpm 电机输出轴角加速度

βM =i*β

=114.6497rad/s 2

电机输出轴转速

N M =N*i

=109.4821rpm

3)计算负载转矩

减速机轴向负载

F==0N 减速机轴负载转矩

T L =

0Nm

电机轴负载转矩

T LM =

皮带轮间歇运动选型计算表格

(sin cos )A F mg a a ++μ2F D

η

L

G

T i η

=0Nm 4)计算电机轴加速转矩(克服惯量)

皮带和工作物的惯量J M1

=0kgm 滚筒的惯量J M2=

=0.003081kgm2

J M1+2J M2

=0.006162kgm

2

全负载惯量J=

=0.006432kgm2电机轴加速转矩

T S

Nm

5)必须转矩

必须转矩T M=(T LM+T S)*S

= 2.107015Nm

6)负荷与电机惯量比

惯量比

=22.82315折算到减速机轴的负载惯量 J L=

2

2

()

2

()

2

L

L

D

D

π

π

2

2

1

8

m D

M

Jβ

g=

9.8m/s pi=

3.1416

算表格

电机惯量J M=0.00027kgm2安全系数S=2。