最全的步进电机选型计算过程

步进电机——步进电机选型的计算方法

步进电机——步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

◎驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

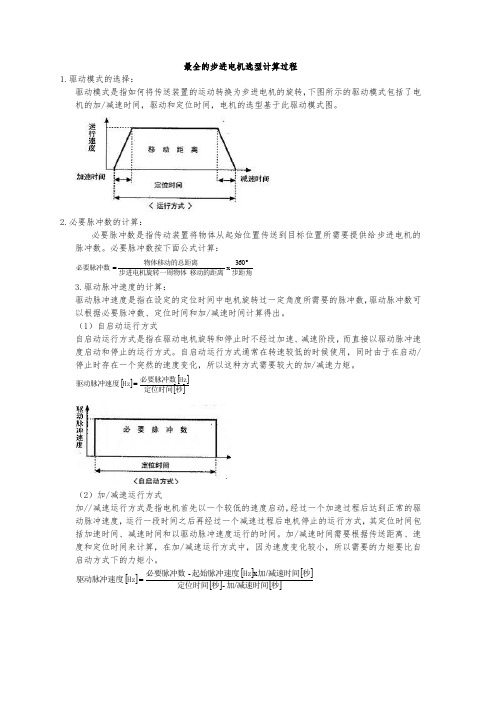

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒]◎电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(T L)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

最全的步进电机选型计算过程

最全的步进电机选型计算过程1.驱动模式的选择:驱动模式是指如何将传送装置的运动转换为步进电机的旋转,下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于此驱动模式图。

2.必要脉冲数的计算:必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:步距角移动的距离步进电机旋转一周物体物体移动的总距离必要脉冲数︒=360x3.驱动脉冲速度的计算:驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数,驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用,同时由于在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

[][][]秒定位时间必要脉冲数驱动脉冲速度Hz Hz =(2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式,其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算,在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

[][][][][]秒减速时间加秒定位时间秒减速时间加起始脉冲速度必要脉冲数驱动脉冲速度/-/x -Hz Hz =4.一般步进电机力矩简单计算:电机力矩=(摩擦负载力矩T L +启动时的惯性负载力矩T a )×安全系数。

步进电机的动态力矩一下子很难确定,我们往往先确定电机的静力矩。

静力矩选择的依据是电机工作的负载,而负载可分为启动时的惯性负载和恒速运行时的摩擦负载两种,自启动运行方式启动(一般指由低速启动)时的启动时的惯性负载力矩和恒速运行时的摩擦负载力矩均要考虑,加速起动时主要考虑启动时的惯性负载力矩,恒速运行进只要考虑摩擦负载力矩。

电机的选型计算步骤【详细版】

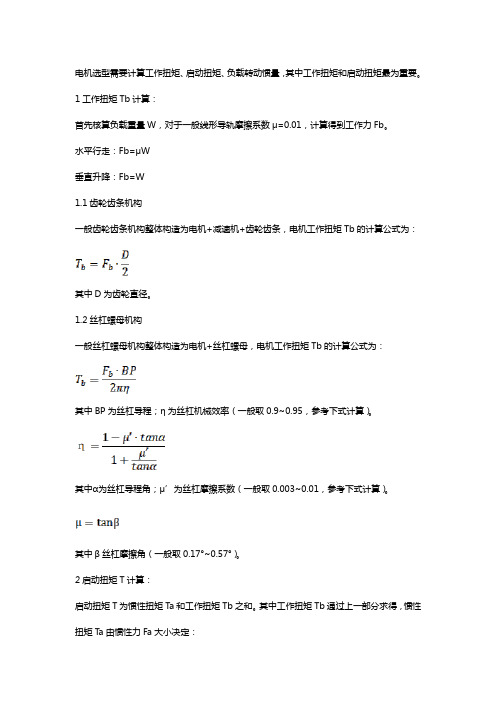

电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。

1工作扭矩Tb计算:首先核算负载重量W,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力Fb。

水平行走:Fb=μW垂直升降:Fb=W1.1齿轮齿条机构一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩Tb的计算公式为:其中D为齿轮直径。

1.2丝杠螺母机构一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩Tb的计算公式为:其中BP为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。

其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。

其中β丝杠摩擦角(一般取0.17°~0.57°)。

2启动扭矩T计算:启动扭矩T为惯性扭矩Ta和工作扭矩Tb之和。

其中工作扭矩Tb通过上一部分求得,惯性扭矩T a由惯性力Fa大小决定:其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。

其中v为负载工作速度;t为启动加速时间。

Ta计算方法与Tb计算方法相同。

3 负载转动惯量J计算:系统转动惯量J总等于电机转动惯量JM、齿轮转动惯量JG、丝杠转动惯量JS和负载转动惯量J之和。

其中电机转动惯量JM、齿轮转动惯量JG和丝杠转动惯量JS数值较小,可根据具体情况忽略不计,如需计算请参考HIWIN丝杠选型样本。

下面详述负载转动惯量J的计算过程。

将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)BP:丝杠螺距(mm)GL:减速比(≥1,无单位)J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)D:小齿轮直径(mm)链轮直径(mm)GL:减速比(≥1,无单位)J:电机输出轴转动惯量(kg·m2)J1:转盘的转动惯量(kg·m2)W:转盘上物体的重量(kg)L:物体与旋转轴的距离(mm)GL:减速比(≥1,无单位)4 电机选型总结电机选型中需引入安全系数,一般应用场合选取安全系数S=2。

步进电机——步进电机选型的计算方法

步进电机——步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

◎驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o 步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]=必要脉冲数[脉冲]定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒]驱动脉冲速度[Hz]=定位时间[秒]-加/减速时间[秒]◎电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(TL)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

步进电机选型计算公式

步进电机选型计算公式

步进电机选型计算公式主要包括以下三个方面:

1. 计算步进电机的理论步数。

步进电机的理论步数是由电机的步距角以及驱动方式(单相、双相、四相等)决定的。

计算公式为:

理论步数= 360°/步距角×驱动方式

其中,步距角是指电机每一步转动的角度。

2. 计算步进电机的负载转矩。

负载转矩是指在实际工作过程中,电机需要承受的负载力矩。

该值会影响到电机的运行状态和驱动能力。

计算公式为:

负载转矩= 负载力×距离臂长

其中,负载力是指电机需要承受的负载力,距离臂长是指负载力所作用的杠杆臂长度。

3. 计算驱动电流大小。

驱动电流是指通过步进电机的电流大小,直接影响到步进电机的稳定工作和驱动效率。

计算公式为:

驱动电流= 负载转矩÷转矩系数

其中,转矩系数是一个常量,代表驱动电流和电机扭矩之间的关系。

这个值可以根据不同型号的驱动器进行调整。

步进电机选型计算

样本针单元电机选型分析一、选用电机的基本步骤四、电机选用计算公式1.运行模式选用加减速运行模式。

2.工作脉冲数A【脉冲】计算步进电机步距角/度 1.8同步轮直径r/mm13.37位移l/mm65时间t0/s0.8A=[65/(3.14*13.37)]*(360/1.8)=1.55*200=310脉冲细分脉冲数:A0细分3104细分12408细分248016细分4960附图:3.运行脉冲频率f2【Hz】计算T0=0.8s,得t1=0.8*0.25=0.2s4.加减速常数T R 【ms/kHz】计算(控制器使用,可以忽略)T R =0.2/(512-f1)5.运行脉冲频率f2【Hz 】的运行速度N M 【r/min 】计算6.负载转矩T L计算7.加速转矩Ta【N*m】计算(1)负载转动惯量J L转动惯量(Moment of Inertia)是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度,用字母/或J表示。

其量值取决于物体的形状、质量分布及转轴的位置。

该机构做直线往复运动,滑轨与滑块之间存在缝隙,所以,在急停的瞬间会产生转动。

因此,该结构的惯量包括两部分:直线运动惯量和旋转转动惯量。

A.直线运动惯量计算将整个水平探针机构默认为一个整体,1.1Kg。

A m J13.37*3.14/1000=0.042 1.149.2*10-6B.转动惯量计算。

图中指出来的器件是偏心器件,其余按照同轴心计算。

a.电机距+同步轮离同步轮中心线距离是:80mm,电机长宽高42*42*38,M=0.46kg;J1=0.46((42*42+42*42)/3+80*80)/1000000=3484*10-6b.探针组件中心线距离是:62mm,M=0.46kg;J2=0.46((25*25+25*25)/3+62*62)/1000000=1959*10-6 c.滑轨+拖链+同步轮+轴+固定板中心线距离是:64mm,M=0.29kg,;J3=0.29*(55*55+280*280+12*64*64)/12/1000000=3156*10-6d.其他器件其他器件默认为偏心12mm,质量0.29Kg。

步进电机选型步骤X(精)

步进电机选型步骤

1垂直提升物体时:

-D 24 + (m D 负载惯量: JL (kg.cm2= (π/32ρL (D14

12 /4

负载力矩 : TL (N.m= (WD1/2×10-2

m ---质量 (kg

W---重量(N

ρ---滚轮材料比重 (kg/cm3

-3(kg/cm 3

-3(kg/cm 3 铝合金ρ=2.69×10

钢铁ρ=7.86×10

(转换:1kgf=9.8N

2水平移动物体时:

负载惯量 : JL (kg.cm2= J1+ (Z1/Z2 2 {J2+J3+m (P/2π 2}负载力矩 : T L

-2

(N.m= (Z1/Z2 {[μ(W+f P]/(2πη}×10

m --质量 (kg; W--重量(N --杆固定力 (N

2

-惯量(kgcm 2;Z

2

-齿数 1

-惯量(kgcm 2;Z

1

-齿数

导杆

J

3

-惯量(kgcm 2;P-螺距(cm

3 脉冲频率 f =(N/60?(360/θ

S

θS--步距角(度 N--转速(rpm

10-2+TL 4 驱动力矩 T =Ta+TL=(JM+JL(π/180θS[(f0

-f1/t]×

T--驱动力矩

Ta--加速力矩

J M --电机转子惯量

J L --负载惯量

T

f1f0

注意:选型时还要看 1/启动点 A 是否在启动矩频曲线以下,2/工作点 B 是否在运转矩频曲线以下.

如果能同时满足以上两点,该电机可用.。

步进电机选型的三种方法

电机选型—丝杆步进电机选型、电机插件使用方法目的:熟悉丝杆电机使用模型,掌握3种计算方式,并对其中原理进行分析,掌握电机基本参数和公式并且利用电机选型软件验证课程内容:已知:总负载m=20kg,速度V=0.1m/s,1610导程P=10mm,导轨摩擦系数为μ=0.11、扭矩匹配的三种方法方法一:J(惯量)=M(P/2π)^2=20kg*0.00000254=0.0000507kgm^2=0.507丝杆惯量J=1/8MD²=0.256总惯量=旋转惯量+直动惯量=0.507+0.256=0.8加速时间0.2sω=2πN/60=6.28*600/60=62.8rad/s角加速度β=ω/t=62.8rad/s/0.2s=314rad/s^2T加速=j*β=0.00008kgm^2*314rad/s^2=0.025NMf=μmg=0.1*20kg*10N/kg=20NT(匀速)=F*Pb/2π=20N*0.01M/2/3.14=0.032NMT(总)=T(匀速)+T(加速)=0.032NM+0.025NM=0.06NM 方法二:方法三:f=μmg=0.1*20kg*10N/kg=20NT(匀速)=F*Pb/2π=20N*0.01M/2/3.14=0.032NM T加速=5*T=0.16NM2、转速匹配转速N=V*60*1000/Pb=0.1m/s*60*1000/10mm=600r/min200-600rpm3、电机惯量匹配电机惯量J=0.00008kgm^2/20=0.000004kgm^2=0.04*10^-4课后作业:已知:总负载m=100kg,速度V=0.2m/s,导程Pb=?,计算所需步进电机参数。

步进电机的选型和计算方法

1、步进电机的选用计算方法步进电机是一种将电脉冲转化为角位移的执行机构。

通俗一点讲:当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

您可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时您可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

步进电机是机电一体化产品中关键部件之一,通常被用作定位控制和定速控制。

步进电机惯量低、定位精度高、无累积误差、控制简单等特点,广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、复印机、传真机等。

选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。

而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。

在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。

一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。

在机械传动过程中为了使得有更小的脉冲当量,一是可以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。

但细分只能改变其分辨率,不改变其精度。

精度是由电机的固有特性所决定。

选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机床快速移动的需要。

选择步进电机需要进行以下计算:(1)计算齿轮的减速比根据所要求脉冲当量,齿轮减速比i计算如下:i=(φ.S)/(360.Δ) (1-1) 式中φ -步进电机的步距角(o/脉冲) S -丝杆螺距(mm) Δ-(mm/脉冲)(2)计算工作台,丝杆以及齿轮折算至电机轴上的惯量Jt。

Jt=J1+(1/i2)[(J2+Js)+W/g(S/2π)2] (1-2)式中Jt-折算至电机轴上的惯量(J1、J2 -齿轮惯量( Js -丝杆惯量( W-工作台重量(N)S-丝杆螺距(cm)(3)计算电机输出的总力矩MM=Ma+Mf+Mt (1-3)Ma=(Jm+Jt).n/T×1.02×10ˉ2 (1-4)式中Ma -电机启动加速力矩(N.m) Jm、Jt-电机自身惯量与负载惯量( n-电机所需达到的转速(r/min)T---电机升速时间(s)Mf=( (1-5)Mf-导轨摩擦折算至电机的转矩(N.m) u-摩擦系数η-传递效率Mt=(Pt.s)/(2πηi)×10ˉ2 (1-6)Mt-切削力折算至电机力矩(N.m) Pt-最大切削力(N)(4)负载起动频率估算。

步进电机的选型步骤

步进电机的计算与选型对于步进电动机的计算与选型,通常可以按照以下几个步骤:1) 根据机械系统结构,求得加在步进电动机转轴上的总转动惯量eq J ;2) 计算不同工况下加在步进电动机转轴上的等效负载转矩eq T ;3) 取其中最大的等效负载转矩,作为确定步进电动机最大静转矩的依据;4) 根据运行矩频特性、起动惯频特性等,对初选的步进电动机进行校核。

1. 步进电动机转轴上的总转动惯量eq J 的计算加在步进电动机转轴上的总转动惯量eq J 是进给伺服系统的主要参数之一,它对选择电动机具有重要意义。

eq J 主要包括电动机转子的转动惯量、减速装置与滚珠丝杠以及移动部件等折算到电动机转轴上的转动惯量等。

ml2/122. 步进电动机转轴上的等效负载转矩eq T 的计算步进电动机转轴所承受的负载转矩在不同的工况下是不同的。

通常考虑两种情况:一种情况是快速空载起动(工作负载为0),另一种情况是承受最大工作负载。

(1)快速空载起动时电动机转轴所承受的负载转矩eq1Teq1amax f 0T =T +T +T (4-8)式中 amax T ——快速空载起动时折算到电动机转轴上的最大加速转矩,单位为N ·m ;f T ——移动部件运动时折算到电动机转轴上的摩擦转矩,单位N ·m ;0T ——滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩,单位为N ·m 。

具体计算过程如下:1)快速空载起动时折算到电动机转轴上的最大加速转矩:amax eq 2T =J =60eq ma J n t πε (4-9)式中 eq J ——步进电动机转轴上的总转动惯量,单位为2kg m ⋅;ε——电动机转轴的角加速度,单位为2/rad s ;m n ——电动机的转速,单位r/min ;a t ——电动机加速所用时间,单位为s ,一般在0.3~1s 之间选取。

2)移动部件运动时折算到电动机转轴上的摩擦转矩:f T =2i πη (4-10)式中 F 摩——导轨的摩擦力,单位为N ;h P ——滚珠丝杠导程,单位为m ;η——传动链总效率,一般取0.70.85η=;i ——总的传动比,/s m i n n =,其中m n 为电动机转速,s n 为丝杠的转速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最全的步进电机选型计算过程1.驱动模式的选择:驱动模式是指如何将传送装置的运动转换为步进电机的旋转,下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于此驱动模式图。

2.必要脉冲数的计算:必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:步距角移动的距离步进电机旋转一周物体物体移动的总距离必要脉冲数︒=360x3.驱动脉冲速度的计算:驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数,驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用,同时由于在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

[][][]秒定位时间必要脉冲数驱动脉冲速度Hz Hz =(2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式,其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算,在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

[][][][][]秒减速时间加秒定位时间秒减速时间加起始脉冲速度必要脉冲数驱动脉冲速度/-/x -Hz Hz =4.一般步进电机力矩简单计算:电机力矩=(摩擦负载力矩T L +启动时的惯性负载力矩T a )×安全系数。

步进电机的动态力矩一下子很难确定,我们往往先确定电机的静力矩。

静力矩选择的依据是电机工作的负载,而负载可分为启动时的惯性负载和恒速运行时的摩擦负载两种,自启动运行方式启动(一般指由低速启动)时的启动时的惯性负载力矩和恒速运行时的摩擦负载力矩均要考虑,加速起动时主要考虑启动时的惯性负载力矩,恒速运行进只要考虑摩擦负载力矩。

一般情况下,静力矩应为摩擦负载力矩的2-3倍内好,静力矩一旦选定,电机的机座及长度便能确定下来(几何尺寸)。

(1)摩擦负载力矩的计算(T L ):摩擦负载力矩是指空载时负载所包含的螺母与丝杠、导轨接触摩擦折算至电机的力矩和车刀切削力间接产生的螺母与丝杠、导轨接触摩擦力矩的和。

1)滚轴丝杆驱动负载力矩的计算公式:i1X 2ΠP F μ2ΠηP *T T B 00B L ⎥⎦⎤⎢⎣⎡+= [kgf ·cm] 负载力矩的估算公式:i 1X 2ΠηP *m T BL ⎥⎦⎤⎢⎣⎡= [kgf ·cm](水平方向) 2X i1X 2ΠηP *m T BL ⎥⎦⎤⎢⎣⎡= [kgf ·cm](垂直方向) 2)传送带/齿条齿轮传动F =FA+m( sin α + μcos α),m 单位为Kg 。

负载力矩的计算公式:2ηi FDi ΠD X 2ΠηF T L =⎥⎦⎤⎢⎣⎡= [kgf ·cm] 负载力矩的估算公式: iT L 112*X X m D η=[kgf ·cm](水平方向) 2112*X X X m D iT L η=[kgf ·cm](垂直方向) 3)皮带轮传动负载力矩的计算公式: ()()2iDm μF iΠD X 2Πm μF T A A L +=+=[kgf ·cm] 负载力矩的估算公式: i1*mg *2D T L =[kgf ·cm] 4)实测方法我们也可以通过实测方的方法得到负载力矩:用弹簧秤拉动滑轮慢慢转动,此时弹簧秤会有一个读数,这个数值就是所用力的大小(F B ),然后乘以滑轮的半径就可以得到负载力矩T L (如下式),通常这种方法得到数值要比计算得到得结果要精确。

2D*F LB T =[kgf ·cm]以上各负载力矩的计算参数含义如下表: F :轴方向负载 [Kg] F O :预负载 [Kg] (≌1/3F) η:效率 (0.85~0.95) F A :预负载 [ ]i :减速比/传动比μ:滑动面摩擦系数μ0:预压螺帽内的摩擦系数 (0.1~0.3) P B :滚轴丝杆螺距 (cm/rev) F B :主轴开始运转时的力 [Kg] D :滑轮直径m :工作物和工作台的总重量 [Kg]α:倾斜角度例如:根据所要求脉冲当量,计算齿轮的减速比i=xP **B*360P ︒θ, 式中θ--步进电机的步距角(度/脉冲),P B --丝杆螺距(mm),P--脉冲当量(mm/脉冲),x--细分数。

(2)启动时的惯性负载力矩T a 的计算:启动时的惯性负载力矩是用来加速或减速与电机相连的传动装置。

根据加/减速时间和传动装置负载惯性惯量的不同,这个力矩会有很大的变化。

因此,自启动运行方式和加/减速运行方式的力矩会有一个较大的不同。

1)自启动运行方式(需要较大的加/减速力矩):[][][][]︒︒+= 3.6/步距角*180H 驱动脉冲*步距角*ΠX厘米/秒重力加速度]米*负载惯性惯量[千克]米*转子惯性惯量[千克Ta Z 2222速度电机 T a 的单位:[kgf ·cm]。

2)加/减速运行方式:[][][][]()[]秒加/减速时间*180H 启动脉冲速度-H 运行脉冲数速度*步距角*ΠX 厘米/秒重力加速度]米*负载惯性惯量[千克]米*转子惯性惯量[千克Ta Z Z 222︒︒+=电机 T a 的单位:[kgf ·cm]。

(3)将负载质量换算到电机输出轴上转动惯量,得出常见传动机构负载转动惯量的公式如下:5.减速步进电机的力矩的简单计算: 1)传动比i=nm 减速器输出速度减速器输入速度=12Z Z 主动轮齿数从动轮齿数2)减速步进电机输出速度imn =,其中m-步进电机转速,i-速比。

3)减速步进电机输出角度i*360*步进角度脉冲数=O W ,其中步进角度即步进电机减速以前多少个脉冲转一圈,步进角度和步进电机步矩角,驱动器细分数相关。

4)减速步进电机输出力矩F O =T L *i*η,其中T L -步进电机力矩,i-减速比,η-效率。

5)步进电机脉冲当量p(重复定位误精度):脉冲当量p(重复定位误精度)是指数控系统发出一个脉冲时,丝杠移动的直线距离或旋转轴转动的度数,也是数控系统所能控制的最小距离,这个值越小,经各种补偿后越容易到更高的加工精度和表面质量。

一般应用是由脉冲当量计算减速比中的最大输出速度,或由减速比中的最大输出速度计算出较小的脉冲当量;应用在机床实际调整时是先确定脉冲当量,在根据关系式计算细分数,或先确定细分数,再计算脉冲当量。

传动比i*细分数x *步距角θ360丝杠螺距P 脉冲当量P B︒=滚珠丝杠 其中: x 表示步进驱动器细分数, θ表示步进电机步距角,减速比或传动比nmi =是减速器输入转速(m )与减速器输出转速(n )的比值,细分只能改变机械传动系统的分辨率,不改变其定位精度,定位精度是由电机的固有特性所决定。

6.步进电动机的选择与计算实例--滚珠丝杠传动。

这里以用普通车床C616改为开环式简易数控车床为例,说明步进电动机的计算过程。

1)c616车床的各参数 (1.1)改进后的传动系统简易数控车床即开环式控制将c616车床的纵向进给系统常采用步进电动机驱动滚轴丝杆,带动装有刀架的拖板作往复直线运动,其工作原理如图:改进后的车床传动系统1.小刀架2.横向步进电动机3.横向滚珠丝杆4.大拖板工作台5.纵向滚珠丝杆6.纵向步进电动机 (1.2)车床各相关参数1.2.1各拖板工作台重量w=1500N1.2.2拖板工作台与导轨贴塑板间摩擦系数μ=0.06 1.2.3 最大走刀抗力F Z (与运动方向相反)=1400N1.2.4 最大主切削力F Y (与导轨垂直)=2800N (最大走刀抗力F Z 和最大主切削力F Y 可根据普通C616车床的电动机功率和车削时车刀的主偏角为900时计算而得出) 1.2.5 车削加工时的进给速V 1 =10~500毫米/分 1.2.6 车刀空行程速度V 2 =200毫米/分 1.2.7 滚珠丝杆导程P B =6毫米1.2.8 滚珠丝杆节圆直径d 0 =30毫米 1.2.9 丝杆总长L=1000毫米 1.2.10 定位精度0.01毫米 2)确定步进电动机的型号(2.1)由脉冲当量公式计算齿轮传动比:脉冲当量P :一个指令脉冲使步进电机驱动工作台的移动距离,这里选脉冲当量P=0.01mm/个。

初选三相步进电动机的步距角θ为0.750 /1.50,当三相六拍运行时,步距角θ=0.750 。

其每转的脉冲数S=θ︒360=75.0360︒=480 个/r 。

根据脉冲当量的计算公式,可以得出步进电动机与滚珠丝杆间的齿轮传动比i : i=PS B P = 48001.06⨯=1.25 根据上述传动比,可以在步进电动机与滚珠丝杆之间加Z 1 =20,Z 2 =25的一对减速齿轮。

齿轮的模数根据c616车床,挂轮齿类比确定模数m=2.5。

(2.2 )等效负载转矩的计算由于车削加工时电机一般是恒速运行,因此此时只考虑摩擦负载转矩的计算。

2.2.1 空载时的摩擦负载转矩T LF : T LF =2πηiμwP B = 25.18.014.32006.0150006.0⨯⨯⨯⨯⨯ =0.086N.M2.2.2 车削加工时的摩擦负载转矩T L :T L =2πηi)]P F μ(w [F B y Z ++ =25.18.01416.32006.0)]28001500(06.01400[⨯⨯⨯++=1.584N.M参数说明:(2.3 ) 空载(即带惯性负载)时的等效转动惯量计算 2.3.1滚珠丝杆的转动惯量Js :Js=43440101.8321085.71)032.0(14.332-⨯=⨯⨯⨯⨯=LA d πKg.m22.3.2拖板工作台的运动惯量J w :J w =422B 101.2)π0.006(9.81500)πP (g w -⨯==kg.m 22.3.3从动齿轮(大齿轮)的转动惯量J g2(大齿节圆直径62.5毫米,宽10毫米)J g2 =43441076.1321085.701.0)0625.0(14.332-⨯=⨯⨯⨯⨯=bp D πkg.m 22.3.4主动齿轮(小齿轮)的转动惯量J g1(小齿接圆直径50毫米 宽12毫米)换算系列电机轴上的总转动惯量J L534411078.5321085.7012.0)05.0(14.332-⨯=⨯⨯⨯⨯==bpD J g πkg.m 2换算到电机轴上的空载(即带惯性负载)时的总转动惯量J L :221iJ J J J J g W S g L +++==2444525.11076.11028.1101.81078.5----⨯+⨯+⨯+⨯=7.33⨯10-4 Kg.m 2 (2.4 )初选步进电动机型号根据计算得出的车削时负载转距T L =1.58N.M 和电机总转动惯量J L =7.33x10-4,,初步选定电动型号为110BF003反应式步进电动机。