无碳小车轴和轴承支座的精度设计

“S”型无碳小车的设计

为减轻小车重量以降低行进阻力,无碳小车所用齿轮、底板和轴 承座均采用较轻的铝合金材料加工,并将小车后轮、底板多处镂空以

工业技术

23

减轻重量。另外为降低小车重心,在地板上开齿轮槽,调整结构可降 低大齿轮和上、下调节齿轮距地面的高度,使小车行进更平稳。图 5 为小车整体结构示意图。

3 结语

本文设计的无碳小车符合大赛要求,完全依靠重块的重力势能驱 动,结构紧凑,整体质量较轻,重心低,行驶平稳。选用曲柄双滑槽 机构作为小车的转向机构,结构参数设计较简单,能有效保证小车按 规定路线行走。不足之处为尺寸设计存在一定偏差,对后面的装配调 试有一定影响。

分包括调节齿轮、偏心槽、竖滑槽、导向轴、关节轴承、直线轴承、

固定夹块和转向轴等。偏心槽的旋转运动带动竖滑槽和导向轴的平移,

它们的平移运动又通过关节轴承带动转向轴的偏转从而实现转向。图

4 即为转向机构的三维模型示意图。

其中调节齿轮的作用Βιβλιοθήκη 保证小车行进一个周期的同时前轮刚好左

右摆动一个周期。根据所取后轮直径

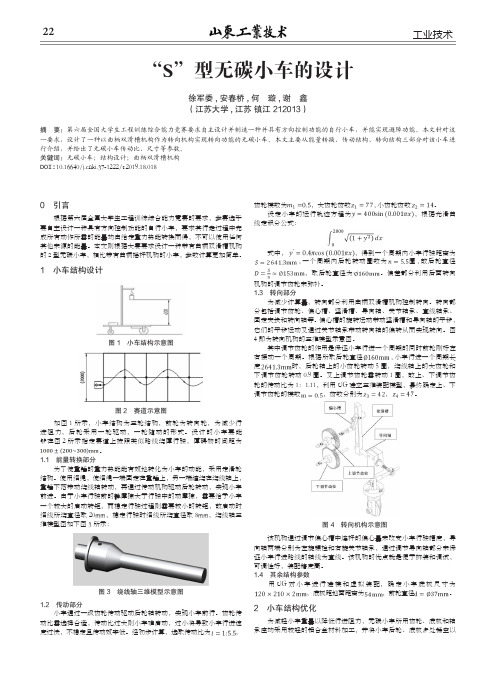

1 小车结构设计

图 1 小车结构示意图

齿轮模数为

,大齿轮齿数

设定小车的运行轨迹方程为

线定积分公式:

, 小齿轮齿数

。

,根据光滑曲

式中,

,得到一个周期内小车行驶距离为

, 一个周期内后轮转动圈数为

圈 , 故后轮直径

,取后轮直径为

。偏差部分利用后面转向

机构的调节齿轮来弥补。

1.3 转向部分

为减少计算量,转向部分利用曲柄双滑槽机构控制转向。转向部

3 其他食品清洗技术

清洗技术因为具有节能、高效等特点,同时加之消费者和法律法 规对食品安全的重视,因此清洗技术在近几年得到了飞速的发展,并 发展成为一项新兴产业。 除了以上几种清洗技术外,干法蒸汽深层清洁、臭氧清洁、超声波、 蒸汽压力清洁、激光、紫外线、生物酶技术等可以说都是目前较为常 用的清洗技术。而在食品清洗领域,紫外线、超声波等技术可以说得 到了完美的应用。同时,在食品杀菌剂方面,基于二氧化氯、臭氧等 在容器、机械设备、果蔬等的清洗上危害少且效果明显等特点,其已 在食品消毒杀菌清洗上得以广泛使用和推广。但尽管如此,基于成本 及某些特定因素的限制,在食品清洗领域,仍有许多有待开发和研究

无碳小车的创新性设计

无碳小车的创新性设计碳小车的创新性设计摘要:此小车系统的设计核心是以重力势能驱动的具有方向控制功能的自行小车。

经过分析,确定小车设计的关键在于如何实现能量的转换(运动转换机构) 、车体的平衡、小车的驱动及小车的周期性转向等问题。

为了使小车具有良好的行进效果,通过理论计算与模型建立,我们总结得出:小车重心要低;结构尽量简单;传动件数少;振动小;操作、调整方便灵活。

关键词:无碳小车;结构设计;曲柄摇杆;正弦曲线正文:一、设计思路要使小车自动行走,并且绕过多的障碍,必须从以下三方面考虑:1,能量的高效率转化:为了使重块的重力势能高效率的转化为小车的动能,我们采用细绳缠绕驱动轴的方法。

2,车体的平衡:小车在行进过程中,由于重块的摆动,如果设计不当,会使小车倾覆。

我们利用三角形具有稳定性的原理,提高了车体的平衡。

3,小车的周期性转向:小车的周期性转向按照命题要求小车必须具有方向自控功能,绕过直线布置的每隔1米1个障碍物的要求,小车必须左转、右转再左转地周期性转向。

因此,曲柄匀速转动,摇杆左右匀速摆动的曲柄摇杆机构是最好的转向机构。

二、具体设计方案2.1 运动转换机构小车给定的能量只有重块下落的重力势能, 要使小车行驶的距离远, 必须将重块的直线运动有效地转化为小车轮轴的回转运动。

我们选择质地弹性小、强度高且耐磨性好的细牵引绳,一端先固定在滚筒轴(驱动轴)上, 然后再将牵引绳均匀紧密的缠绕在滚筒轴上, 另一端绕过滑轮与重块连接。

这样重块下落的运动就可转化为驱动轴的回转,完成重力势能转化为驱动小车行走的动能。

对于影响能量转化效率的因素,主要是绳子的缠绕方法以及方向,当然可将牵引绳绕过动滑轮与定滑轮组成的滑轮组以使小车行走更远。

不过由于使用滑轮组会使小车的启动力矩减小。

不便于小车的启动,最终还是采用了绕过一个定滑轮的方案。

2.2 车体的平衡底板作为最重要的支承件,是其他支承件连接的基础,其结构必须设计巧妙、合理。

无碳小车设计说明书

无碳小车设计说明书小组成员:指导教师:学校:一. 设计思路:1.根据设计要求,为达到无碳小车走8字形轨迹重叠的目的,无碳小车应具备重力势能的转换和周期性的转向的功能,即小车分为传动机构和导向机构两部分。

其中传动机构要求能量损耗少、传动比精确,故优先选用齿轮和皮带轮传动。

导向机构要求方向控制度高、摩擦损失小,选用凸轮直线滑块机构。

2.为减轻车身质量同时保证小车刚度要求,小车采用尼龙作为底板材料,上面安装轴承座以支撑输入轴、驱动轴、吊挂重物的立杆等,小车导向机构中的滑块也需固定在底板上。

4.通过计算并确定两齿轮的传动比i,并实现小车驱动轮每行走i个周长长度,转向机构运动实现一个周期,小车也行走一个完整的8字路线。

为了使小车适应不同间距桩,我们采用凸轮机构,控制小车走重叠的8字,使得小车的工作效率更高。

二. 工作原理:当重物下落时,细绳绕过立杆定滑轮带动驱动后轮上面的绕线轮,驱动中间齿轮转动驱动后轮前进,同时通过齿轮啮合传动带动凸轮旋转,带动转向前轮周期性左右转向,从而实现小车在前进过程中自动转向。

这样小车便能在重力势能驱动下沿着“8”形路线前进,并能自动绕过障碍物。

三、设计说明我们可以将小车行走路线简化为余弦曲线和两段圆弧来处理,通过小车的传动比以及驱动轮的大小我们可以计算出该余弦曲线的幅值,可计算出小车的出发点,我们将小车出发位置定在向左转弯的圆弧中点。

我们以绕8字的两个桩位置方向为X轴,在水平面内垂直于X轴为Y 轴方向,通过计算桩间距,障碍物距离,传动比,驱动轮周长可以得出确定曲线方程,通过数学知识我们可以得出小车在出发点的前轮偏向角度(即凸轮角度),偏向角度可以适当调节。

由此我们便可以得出小车出发时垂直摆桩方向的距离以及此时小车前轮的偏向角度,从而确定小车的理论出发位置。

四、设计总结对于大赛给定的命题,重力势能转换为机械能的能量转换原理是设计的重点之一,小车动力传动结构和摩擦传动装置的设计是最重要的部分。

无碳小车结构设计报告_4

无碳小车结构设计报告一、设计概述根据题目要求,为达到“8”字绕行的目的,无碳小车应实现两个功能:重力势能的转换和周期性的转向。

据此可以将小车分为驱动机构和转向机构两部分。

驱动机构要求能量损耗小、传动比准确,优先选用齿轮机构。

转向机构因为轨迹重复性要求高,采用齿轮和拉杆结合控制前轮转向来满足小车走周期性“8”字要求。

二、设计方案1.小车以钢板做的底板为主体,上面安装三根吊挂重物的立杆。

2.使用滑轮机构将重块的能量通过细绳以转矩的形式传递到输入轴。

3.输入轴通过一级齿轮传动将能量传到驱动轴,带动驱动轮并驱使小车向前运动。

4.输入轴转动一圈,带动转动的大齿轮转动四分之一,使与之啮合的小齿轮转动二分之一,用连杆机构链接,使前轮走了一个圆时实现转向,从而小车走了“8”字形运动。

三、相关计算驱动机构转向齿轮(控制方向)转向机构(控制周期)1主动轮2驱动轮3主动轮4从动轮传动比2.5:1传动比1:2 主要零件尺寸:前轮半径后轮半径驱动1半径驱动2半径转向3半径转向4半径转向1半径转向2半径5mm 50mm 35mm 14mm 35mm 14mm 30mm 30mm厚度为10mm 厚度为6mm 设为转角30度,两个障碍物的距离为300毫米:设为小车的轨迹半径为x,则150*150-75*75=16875,对其开方约得130毫米。

由此可知,小车的轨迹为3.14*2*130*2=1632.8毫米,车轮要转5圈,所以轴的周长为2毫米才能保证小车在理论上转了8圈。

四、整体装配图五、作品创意1.优化各零件布局,降低小车重心2.三根立杆防止小车运行中重块摞动3. 不用其它额外的传动装置,直接由动力轴驱动轮子和转向机构,此种方式效率高、结构简单。

在不考虑其它条件时这是最优的方式。

4.曲柄连杆面积所受压力较小,且面接触便于润滑,故磨损减小,制造方便,已获得较高精度;两构件之间的接触是靠本身的几何封闭来维系的,它不像凸轮机构有时需利用弹簧等力封闭来保持接触5.小车机构简单,单级齿轮传动,损耗能量少六、心得与体会在设计无碳小车的环节中,我们在此过程当中反复探索、不断前进。

无碳小车

传动方式

优点

缺点

齿轮传动

齿轮传动平稳,传动比精确,工作可靠、效率高、寿命长,使用的功率、速度和尺寸范围大。

要求较高的制造和安装精度,成本较高;不适宜远距离两轴之间传动

链传动

和齿轮传动比较,它可以在两轴中心相距较远的情况下传递运动和动力;能在低速、重载和高温条件下及灰土飞扬的不良环境中工作;和带传动比较,它能保证准确的平均传动比,传递功率较大,且作用在轴和轴承上的力较小;传递效率较高,一般可达0.95~0.97

我们最初选用的是双凸轮机构,凸轮机构的从动件分别连接在前轮轴上的左右侧,两个凸轮安装在后轮轴上,起始角度相差180°,以此达到前轮转向的目的。但是凸轮形状不易确定,需在实际运动中进行校正,工作量太大;高副接触,摩擦力大,使小车转向不稳定,不容易控制;同时高副接触也使凸轮容易磨损,稳定性不高。另外还考虑了使用圆柱凸轮的方案,但因其车身宽度、传动比的限制,使其转向摆角不大,且成型后不易再改进等原因未被采纳。最终,我们选择了曲柄连杆摇杆机构,摇杆以前叉中心为摆动中心,连杆一端与曲柄连接,另一端在固定于车架上的关节球轴承,并推动摇杆摆动,带动前轮转向。

3.3重物支撑架的设计

重物支撑架的作用是固定滑轮,悬挂重物的支架。重物支撑架的设计包括两个部分:重物支撑杆和重物支撑架。

重物支撑杆支架采用2根M5的碳钢丝杆成对称分布,可以防止重物在下降的过程中晃动。支撑杆的长度为450mm。

重物支撑架采用硬铝制成,要求三个孔的相对位置要完全和地板上的三个孔的位置匹配,不然重物支撑杆就会倾斜,影响小车的正常运行。重物支撑板的三个空的直径为6mm,通过螺母在重物支撑杆上固定。支撑架上有两个5mm的孔,用于滑轮的轴的径象定位。重物支撑板的结构如图2.4。

无碳小车最优设计方案

一.车架不用承受很大的力,精度要求低。

二.原动机构的作用是将重块的重力势能转化为小车的驱动力。

能实现这一功能的方案有多种,就效率和简洁性来看绳轮最优。

小车对原动机构还有其它的具体要求。

1.驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。

2.到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击。

同时使重块的动能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,重块本身还有较多动能未释放,能量利用率不高。

3.由于不同的场地对轮子的摩擦摩擦可能不一样,在不同的场地小车是需要的动力也不一样。

在调试时也不知道多大的驱动力恰到好处。

因此原动机构还需要能根据不同的需要调整其驱动力。

三.转向机构直接决定着小车的功能。

转向机构也同样需要尽可能的减少摩擦耗能,结构简单,零部件已获得等基本条件,同时还需要有特殊的运动特性。

能够将旋转运动转化为满足要求的来回摆动,带动转向轮左右转动从而实现拐弯避障的功能。

我们选择曲柄连杆+摇杆优点:运动副单位面积所受压力较小,且面接触便于润滑,故磨损减小,制造方便,已获得较高精度;两构件之间的接触是靠本身的几何封闭来维系的,它不像凸轮机构有时需利用弹簧等力封闭来保持接触。

缺点:一般情况下只能近似实现给定的运动规律或运动轨迹,且设计较为复杂;当给定的运动要求较多或较复杂时,需要的构件数和运动副数往往比较多,这样就使机构结构复杂,工作效率降低,不仅发生自锁的可能性增加,而且机构运动规律对制造、安装误差的敏感性增加;机构中做平面复杂运动和作往复运动的构件所长生的惯性力难以平衡,在高速时将引起较大的振动和动载荷,故连杆机构常用于速度较低的场合。

四.行走机构即为三个轮子,轮子越大小车受到的阻力越小,因此能够走的更远。

由于小车是沿着曲线前进的,后轮必定会产生差速。

对于后轮可以采用双轮同步驱动,双轮差速驱动,单轮驱动。

双轮同步驱动必定有轮子会与地面打滑,由于滑动摩擦远比滚动摩擦大会损失大量能量,同时小车前进受到过多的约束,无法确定其轨迹,不能够有效避免碰到障碍。

无碳小车设计报告

2014年****工程训练综合能力竞赛无碳小车设计报告参赛者:指导老师:2014/10/151、设计概述“无碳小车”是将重力势能转换为机械能,使小车实现行走及转向功能的装置。

小车由能量转换机构、传动机构、转向机构和车身构成,首先通过能量转换机构获得动力来驱动后轮转动,继而通过传动机构将运动传给转向机构使转向轮,利用横纵向直线运动复合运动使转向轮呈正弦波形周期性摆动,从而避开设置在波形内固有间距的障碍物。

具体设计为小车以1kg重物块下落500mm产生的重力势能作为动力,通过线绳带动齿轮轴等传动机构,单轮驱动;通过正弦机构带动前轮周期性摆动实现转向。

无碳小车结构设计总装图如图所示。

2、设计思路和方案小车的设计分为三个主要阶段:功能分析、、制造加工调试2.1功能分析对小车功能要求进行分析,寻找功能元解,将小车分为车架、原动机构、传动机构、转向机构、行走机构、微调机构六个模块。

对每一个模块进行多方案设计,综合对比选择最优的方案组合。

2.2参数分析与个性化设计利用Solidworks软件进行小车的实体建模、部分运动仿真。

对方案建立数学模型进行理论分析,使用MATLAB软件分别进行能耗规律分析、运动学分析、动力学分析、灵敏度分析,得出小车的具体参数和运动规律。

2.3 机械总功能分解及功能元解表1.势能转向小车形态学矩阵2.4 机构选型基本原则①满足工艺动作和运动要求。

②结构最简单,传动链最短。

③原动机的选择有利于简化结构和改善运动质量。

④机构有尽可能好的动力性能。

⑤机器操纵方便、调整容易、安全耐用。

⑥加工制造方便,经济成本低。

⑦具有较高的生产效率与机械效率。

2.5转向机构分析目前,能够实现无碳小车车轮转向控制的机构主要有曲柄摇杆机构、正弦机构(曲柄移动导杆机构)、RSSR空间四杆机构凸轮推杆机构和圆轮导杆机构。

这5 种机构在结构和功能上有各自的特点。

转向机构是本小车设计的关键部分,直接决定着小车的功能。

转向机构也同样需要尽可能的减少摩擦耗能,结构简单,零部件已获得等基本条件,同时还需要有特殊的运动特性。

机械毕业设计(论文)-S型无碳小车的设计【说明书+CAD+SOLIDWORKS】

毕业设计(论文)S型无碳小车的设计教学单位:机电工程学院专业名称:机械设计制造及其自动化学号:学生姓名:指导教师:指导单位:机电工程学院完成时间:2016年3月20日XXXX学院教务处制发无碳小车的设计与实现摘要本文围绕无碳小车的设计,以全国大学生工程训练综合能力竞赛的竞赛命题为核心,系统地说明了符合比赛要求的无碳小车从设计构思到参数计算以及最后的加工装配的设计思路和步骤。

主要介绍了无碳小车的机械机构构成、技术参数、零件机械加工工艺、小车零部件的加工方式与加工装配。

无碳小车主要由车体、驱动机构、传动机构、转向机构和微调机构六个机械结构组成,其中转向机构为无碳小车实现行驶S型轨迹的机构,是无碳小车核心机构。

该小车的转向机构根据正弦机构的原理,在正弦机构的基础上优化和修改而来。

而微调机构则是用于调整转向机构的周期,使小车的行驶轨迹能够根据实际需要而改变。

转向机构和微调机构的设计是无碳小车设计最为重要的一部分,是实现竞赛命题的要求的核心机构。

在小车加工调试完成后,经过验证小车的设计与制造符合竞赛命题的性能要求。

通过这次设计,增强了我们的综合能力,并真正能把所学知识真正用在工作和生活中。

关键词:无碳小车;正弦机构;单轮驱动;机械加工Design and Implementation ofcarbon-free VehicleAbstractThis paper focuses on design of carbon-free vehicle, contest of the national competition for engineering training college students comprehensive ability as the core system that meets the game requirements, parameter calculation and carbon-free vehicle from design concept to final design idea and steps of processing and assembling. Introduces carbon-free vehicle for mechanical structure, technical parameters and machining of parts, car parts and processing method and processing and Assembly.Carbon-free vehicle is mainly driven by the body, body, transmission, steering gear, trimmer bodies consists of six mechanical structure, including steering mechanism for carbon-free car bodies to achieve s-bend, that is carbon-neutral core trolley Agency. The car's steering mechanism based on the principle of sine mechanism, in sine mechanism based on optimization and modification. And fine-tuning is used to adjust the steering mechanism of the period, the car of course can change according to the actual need. Steering mechanisms and fine-tuning mechanism is designed to be carbon-free car design is the most important part of is the core institutions meet the contest requirements.Processing in the car after debugging is complete, proven performance of car design and manufacture meet the contest requirements. Through this design enhances our overall ability and really can really use what they have learned in work and in life.Key words: carbon-free vehicle; sine mechanism; Single-wheel driving; machining全套设计,请加12401814目录1 绪论 (4)1.1无碳小车越障竞赛命题要求 (4)1.2无碳小车越障竞赛环境 (4)1.3设计和加工思路 (5)1.4本设计的意义 (5)2 机械结构设计 (7)2.1车体 (7)2.2原动机构 (9)2.3传动机构 (9)2.4转向机构 (10)3 技术设计 (13)3.1小车齿轮齿数比的计算 (13)3.2运动学模型 (14)3.3后轮半径与绕线轮半径计算 (15)3.4标准件及其材料件列表 (15)3.5确定非标准件的零件尺寸 (16)3.6小车整体装配效果图 (17)4小车的加工装配以及调试 (18)4.1需要自行加工的零件及加工方法 (18)4.1.1使用亚克力板作为加工原材料的工件 (18)4.1.2使用铝合金作为加工原材料的工件 (19)4.1.2使用45号钢作为加工原材料的工件 (19)4.2小车的装配 (19)4.3小车的调试 (20)5 结果评价分析 (22)5.1小车设计结果 (22)5.2小车设计方案的优缺点 (22)5.3改进方向 (23)参考文献 (24)附录 1小车数学模型方程 (25)1 绪论当今社会人类活动对自然的污染越加严重,寻求清洁能源的行动势在必行。

无碳小车设计说明

其它的一些细节设计

车身的设计 车轮的设计 轴承的设计 车身部件的一些材料的取用 以上的各种细节设计都要以减小小车重力和阻 力为目的 ,同时要考虑其价钱的多少和设 同时要考虑其价钱的多少和设 计出来的艺术效果。 计出来的艺术效果。

驱动部分的大致结构图

物体在下落过程中所受到的阻力图

阻 力

速 度

驱动

原理:绳拉力为动力。 原理:绳拉力为动力。将物块下落的势能尽 可能多的转换为小车的动能, 可能多的转换为小车的动能,进而克服阻力 做功。 做功。物块在下落的过程中不可避免的要与 小车发生碰撞,碰撞过程必然要有能量损失, 小车发生碰撞,碰撞过程必然要有能量损失, 所以要解决的问题: 下降过程中 下降过程中, 所以要解决的问题:1下降过程中,尽可能的 降低下落的速度; 在将要下降到小车时 在将要下降到小车时, 降低下落的速度;2在将要下降到小车时,改 变转速比,使物块减速下落, 变转速比,使物块减速下落,进一步减少碰 撞损耗。 撞损耗。

小车的运动轨迹

其他方面的一些想法

1,在后轮转轴上安放多个不同半径的带轮, ,在后轮转轴上安放多个不同半径的带轮, 微调转矩,适应不同的环境下阻力的不同。 微调转矩,适应不同的环境下阻力的不同。 2,传输功率 转矩 角速度 ,通过一系列 转矩X角速度 通过一系列 ,传输功率=转矩 的齿轮,带轮,转轴产生转速比, 的齿轮,带轮,转轴产生转速比,使作用 在后轮的转矩和阻尼转矩平衡, 在后轮的转矩和阻尼转矩平衡,物块低速 匀速下落。 匀速下落。 3,制作多套后轮,微调转矩。改变后轮时, ,制作多套后轮,微调转矩。改变后轮时, 也要相应的改变转向传动轮的大小, 也要相应的改变转向传动轮的大小,同时 保持车身水平,适当调整前轮转轴的长度。 保持车身水平,适当调整前轮转轴的长度。

小车设计说明书

第三届福建省大学生工程训练综合能力竞赛(荣获S形组省赛一等奖)无碳小车设计说明书参赛者:李伟源朱柏光林雄指导老师:余罗兼刘斌彬学校:福建工程学院地点:福建福州时间:2015年1月1-2日一、概要 (3)二、分析 (3)三、原理设计 (4)1、驱动机构 (4)2、转向机构 (5)3、后轮差速 (5)四、参数设计 (6)1、轨迹设计 (6)2、转角设计 (6)3、带轮设计 (7)4、小车部分零件的设计 (8)(1)拨盘 (8)(2)转向轮销 (9)(3)转向轮槽零件图: (11)(4)皮带轮 (12)(5)转向轴 (13)实体图: (13)(6)转向连杆 (15)(7)拨槽 (16)(8)拨槽加工工艺分析 (17)(9)齿轮 (18)(10)底板 (19)(11)后驱动轴零件图: (20)五、小车装配完成图片 (22)“无碳小车”设计说明书一、概要此次无碳小车的设计主要是利用重物下落的重力势能作为原动力,来驱动小车前进以及使小车能按规定绕开障碍物。

重物质量M=1kg,下落高度H=400mm,每个障碍物之间隔0.9米、1米、1.1米。

二、分析1、为使得小车能够行走,首要解决的就是小车驱动,要设计小车的驱动机构;2、为使得小车能够转弯,并能够绕开等距离的障碍物,所以要设计一个能够走S形路线的周期性的转向机构;3、由于只有一个动力源,所以还要设计一套小车的传动机构;4、为了使得小车能够顺利转弯,还要解决小车后轮的差速问题。

三、原理设计1、驱动机构图1左侧部分为我们的驱动简图,考虑到小车的启动时需要较大的启动力矩,同时为使得重物的重力势能能够尽可能大地转化到有利小车行走的方面,与重物下落连线驱动圆锥滚筒设计成为如图所示,再考虑,为使得小车走的路程要长,所以,重物下落的行程要经过一对直齿圆柱齿轮放大。

所以,传动流程:重物→圆锥滚筒→大齿轮→小齿轮→后驱动轮2、转向机构图2为小车的前轮转向部分,为使得小车能够绕开定距离的障碍物,小车前轮转向要设计成具有周期性摆动的转向机构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无碳小车部分零件精度设计

指导老师

课程名称:机械精度设计

组员:

机自实验班

设计零件:轴I,左轴承支座

部分零件的使用要求

设计思想

因素,选择较为合理的精度。

装配图:

[键入文字] 精度设计

3 / 9图1 A-A

图2 B-B(侧视)

机自实验班

图3 C-C(俯视)图

4 D-D

[键入文字] 精度设计

5 / 9

轴的精度设计

从装配图中可以看出与轴相配的零件有轴承,轴套,直齿轮,锥齿轮

1确定尺寸精度

考虑到轴承受力不大,转速不高,但轴具有轴向力,故采用0级深沟球轴承,参考机械手册,选择轴承60000 GB/T 276—1994;选取由表6.2查的轴的两个轴颈尺寸公差代号为h5,但是考虑到精度要求不必这么高,通过图6.3,最后采用轻微过渡配合关系,确定轴的两个轴颈尺寸公差代号为86j φ ;对于齿轮,在设计中由于直齿齿轮用于传递动力,根据经验值,由表10.4选取齿轮精度为7级,由表10.10,查取齿轮的内孔的公差等级为7级,从加工工艺上考虑,轴选取6级精度,与轴之间的配合关系为过盈,根据表3.11选取

优先配合10 6s φ ;对于传力的锥齿轮,根据经验值采用7级精度,与轴之间的配合关系为过渡配合7

96

H n φ。

为了保证选定的配合性质,

对两个轴颈86j φ,以及10 H7/6s φ,7

96

H n φ都采用包容要求。

未注尺寸精度按GB/T1804-f 。

2确定几何精度

对于与滚动轴承配合的轴颈的形状精度要求较高,所以规定圆柱度公差,按0级轴承的要求,查表6.6确定轴的圆柱度公差 3.5t um = ,并以A-B 为基准限制径向圆跳动10t um =,此外轴肩用于轴承的轴向定位,应规定轴向圆跳动6t um = ;对于10 6s Φ,由表4.16查取

轴向圆跳动10t um = ,圆柱度为4t um = ;轴7

96

H n φ查表4.16,端面跳动10t um = ,查表4.14圆柱度4t um =,在标注时,采用径向

全跳动来代替圆柱度,径向全跳动公差为10t um = 。

未注形位公差精度按GB/T1184-k 。

机自实验班

3 确定表面粗糙度参数值

按表6.7确定86j Φ轴颈表面的粗糙度 1.6Ra um = ,定位端面的粗糙度为 6.3Ra um = ;根据表10.12,考虑加工工艺,齿轮孔的粗糙度为 2.5Ra um = ,故对于10 6s Φ的粗糙度 1.6Ra um = ,定位端面取 3.2Ra um = ;对于轴7

9

6

H n φ的表面,采用类比法,表面粗糙度1.6Ra um = ,轴肩粗糙度 3.2Ra um =,未注粗糙度按Ra=6.3um,(普通车削便能保证,查表5.8)。

图5 轴Ⅰ的精度设计

[键入文字] 精度设计

7 / 9

左轴承支座设计

1、尺寸精度

支座孔内表面

尺寸公差由表6.3得:φ16H7,为保证配合性质,按包容要求。

未注尺寸精度按GB/T1804-f 。

2.几何精度

(1)支座孔内

轴线垂直度,基准为侧面B 。

为减小累积误差,孔197H φ按表4.15,垂直度公差为20um ; 内孔圆柱度: 由表6.6,得圆柱度公差为0.005mm ;另一孔φ19H7,圆柱度公差为0.006mm 轴线平行度:由表10.2,两齿轮螺旋线总偏差F β都是0.019mm,由式10.10,,0.5L f F b

ββ∑='20.07125f f ββ∑∑== ,采用优先数系列,取公差值71um ,公差带形状为圆柱;即轴线平行度为71um φ ,以底面A 为基准。

(2)底面

为保证安装,并且作为基准,需要限制平面度:作基准,精度取高点,这里我们规定为7级,由表4.13,平面度公差值为0.012mm

(3)侧面

作基准,限定垂直度,基准是底面A 。

据经验,常是8级,但作为基准,为减少累积误差,取7级由表4.15,公差值为0.030mm ,

机自实验班

板长为57.5mm

(4)螺纹孔

保证安装,限制的位置度公差,故需指定3个螺纹孔的理论正确尺寸,以两基准面A,B 为基准。

参考工程图学基础p205得知通孔直径等于1.1d ,故位置度公差值(1.1)/20.2t d d mm =-= 未注形位公差精度按GB/T1184-k 。

3粗糙度设计

支座孔内表面:

由表6.3孔167H φ :内表面: 3.2a R m μ=;孔197H φ:内表面: 3.2a R m μ=

表面粗糙度:安装底面:结合安装, 3.2a R m μ= 未注粗糙度按Ra=12.5um,(普通铣削便能保证,查表5.8)。

4.孔中心距:

'0.80.819.515.6a a f f m μ±=±=±⨯=± ,按优先数系列,取16um ± (查表10.8得a f 为19.5um)

5螺纹公差:查表9.7取中等级,6H. 型号: 3M4-6H

[键入文字] 精度设计

9 / 9图6 左轴承支座。