φ350-φ500mm准超高功率石墨电极生产

石墨电极的生产工艺流程和质量指标的及消耗原理知识讲解

石墨电极的生产工艺流程和质量指标的及消耗原理目录一、石墨电极的原料及制造工艺二、石墨电极的质量指标三、电炉炼钢简介及石墨电极的消耗机理石墨电极的原料及制造工艺●石墨电极是采用石油焦、针状焦为骨料,煤沥青为粘结剂,经过混捏、成型、焙烧、浸渍、石墨化、机械加工等一系列工艺过程生产出来的一种耐高温石墨质导电材料。

石墨电极是电炉炼钢的重要高温导电材料,通过石墨电极向电炉输入电能,利用电极端部和炉料之间引发电弧产生的高温作为热源,使炉料熔化进行炼钢。

其他一些冶炼黄磷、工业硅、磨料等材料的矿热炉也用石墨电极作为导电材料。

利用石墨电极优良而特殊的物理化学性能,在其他工业部门也有广泛的用途。

生产石墨电极的原料有石油焦、针状焦和煤沥青●石油焦是石油渣油、石油沥青经焦化后得到的可燃固体产物。

色黑多孔,主要元素为碳,灰分含量很低,一般在0.5%以下。

石油焦属于易石墨化炭一类,石油焦在化工、冶金等行业中有广泛的用途,是生产人造石墨制品及电解铝用炭素制品的主要原料。

●石油焦按热处理温度区分可分为生焦和煅烧焦两种,前者由延迟焦化所得的石油焦,含有大量的挥发分,机械强度低,煅烧焦是生焦经煅烧而得。

中国多数炼油厂只生产生焦,煅烧作业多在炭素厂内进行。

●石油焦按硫分的高低区分,可分为高硫焦(含硫1.5%以上)、中硫焦(含硫0.5%-1.5%)、和低硫焦(含硫0.5%以下)三种,石墨电极及其它人造石墨制品生产一般使用低硫焦生产。

●针状焦是外观具有明显纤维状纹理、热膨胀系数特别低和很容易石墨化的一种优质焦炭,焦块破裂时能按纹理分裂成细长条状颗粒(长宽比一般在1.75以上),在偏光显微镜下可观察到各向异性的纤维状结构,因而称之为针状焦。

●针状焦物理机械性质的各向异性十分明显, 平行于颗粒长轴方向具有良好的导电导热性能,热膨胀系数较低,在挤压成型时,大部分颗粒的长轴按挤出方向排列。

因此,针状焦是制造高功率或超高功率石墨电极的关键原料,制成的石墨电极电阻率较低,热膨胀系数小,抗热震性能好。

石墨电极生产实习报告

石墨电极生产实习报告经济管理学院生产实习报告专业工商管理班级学号1004010401 学生姓名郭莹指导教师黄立秋宋凯2013 年8 月15 日沈阳理工大学经济管理学院2012 -2013 学年第(2)学期经济管理学院生产实习成绩评定表2012-2013 学年第(2)学期经济管理学院生产实习任务书摘要石墨电极,主要以石油焦、针状焦为原料,煤沥青作为结合剂,经煅烧、配料、混捏、压型、焙烧、石墨化、机加工制成。

在抚顺炭素有限责任公司为期15天的生产实习中,经过观察流水线的石墨生产过程,以及在调温室的工作,我不仅了解到石墨电极的重要性和生产环节,懂得了人与人之间、同事与同事、以及下级与上级应该如何沟通的问题,而且发现了在生产过程中出现的管理问题,并且针对管理过程中的问题进行了研究和分析,提出了自己的对策,以使整个公司团结一心,提高石墨电极的生产效率,整个过程使我深有感触。

关键词:石墨电极、煅烧、温度、生产效率、对策目录摘要............................................................................... 目录.. (I)引言 01公司简介 (1)1.1 公司规模与历程 (1)1.2 经营范围 (1)1.3 生产工艺 (1)1.4 公司荣誉与文化 (2)2 岗位介绍 (3)2.1 生产工序 (3)2.1.1 煅烧 (3)2.1.2 配料与成型 (3)2.1.3 焙烧 (4)2.1.4 浸渍 (4)2.1.5 电极石墨化 (5)2.1.6 石墨化成品的机械加工 (5)2.2 调温岗位 (5)3 管理中存在问题及原因分析 (6)3.1 管理中的问题 (7)3.1.1 生产准备工作不足,留下生产系统先天缺陷 (7)3.1.2 工作流程缺陷大,系统协调性弱 (7)3.1.3 制度管理缺失,导致员工士气低、团队的意识弱 (8)3.2 原因分析 (8)4 总结 (9)参考文献 (10)抚顺炭素有限责任公司实践与分析引言随着现代化工业的飞速发展,对工业上用的钢铁质量的要求越来越高,为了改善钢铁的质量,降低生产成本,就对练钢用的石墨电极的生产和管理提出了更高的要求。

石墨电极加工参数

石墨电极加工参数

石墨电极加工参数是根据不同加工需求和设备性能调整的,以下是一个常见的石墨电极加工参数示例:

1. 主轴转速:通常在8000-30000转/分钟之间,根据电极材质、尺寸和加工要求进行调整。

2. 进给速度:一般在5-1000毫米/分钟之间,具体数值根据电极材质、切削刀具、切削深度和表面质量要求来确定。

3. 切削深度:在电极切削过程中,切削刀具每次进给的最大深度。

通常在5-50毫米之间,具体数值取决于电极材料的硬度和加工设备的性能。

4. 切削策略:选择合适的切削策略可以提高加工效率和表面质量。

常见的切削策略包括纵向切削、横向切削和螺旋切削等,具体要根据电极的形状和加工要求选择合适的方案。

5. 冷却方式:在石墨电极加工过程中,使用适当的冷却液对石墨电极进行冷却,可以提高加工质量和延长工具的使用寿命。

常见的冷却方式有干式加工、湿式加工和切削液冷却等。

6. 其他参数:还有一些其他参数也需要考虑,例如加工刀具的尺寸、刀具形状、切削速度等。

需要注意的是,以上参数是一般的参考数值,具体的加工参数还需要根据不同的设备和加工要求进行调整,以达到最佳加工效果。

碳素工艺配方

配料工艺基础(principle碳素工艺配方of proportion)生产各类炭素制品时固体原料的选择及其组成比例的确定、混合料粒度组成的确定、黏结剂的选择和确定比例、添加剂的选择等。

配料是炭素制品生产过程中的重要工序,各类炭素制品配料方的编制及配料操作的正确性、稳定性对最终产品的物理化学性能和各工序的成品率都有明显影响。

原料的选择不同的炭素制品对原料有不同的要求。

(1)石墨电极分为普通功率石墨电极、咼功率石墨电极和超咼功率石C墨电极等3个品种,生产不同品种的石墨电极应该使用不同质量标准的石油焦,如生产普通功率石墨电极时对石油焦的要求侧重于灰分的高低及制品石墨化后电阻率的大小,而高功率和超高功率石墨电极不仅要求电阻率小、机械强度高,而且石油焦在石墨化后的热膨胀系数要低,抗氧化性能和抗热震性能要好。

生产超高功率石墨电极—定要使用含硫量较低、热膨胀系数特别低的针状焦,20 世纪末中国炭素厂生产高功率及超高功率石墨电极主要使用进口的针状焦,既有石油系针状焦也有沥青系针状焦。

两类针状焦可比较如下:石油系针状焦的价格比沥青针状焦高10%〜20%;石油系针状焦的成型性能比较好,挤压成型成品率比较高;石油系针状焦生产的石墨电极的电阻率和热膨胀系数略高于沥青针状焦生产的石墨电极;沥青针状焦含氮量稍高,石墨化过程中气胀较大,—般认为沥青系针状焦不适合生产特大规格的超高功率石墨电极。

中国炭素厂长期以来在生产普通功率石墨电极的配方中加入20%〜30%的沥青焦,目的是为了提高产品的机械强度,世界上除俄罗斯等少数国家外,般生产石墨电极都不使用沥青焦,因为沥青焦经过同样的石墨化高温处理后,真密度较低,电阻率较高,而且在石墨化过程中热膨胀系数比较大。

(2) 生产铝用预焙阳极或阳极糊的原料是石油焦或沥青焦,通功率石墨电极的原料质量,含硫量还可以再放宽—点。

其质量标准基本套用生产普(3) 生产高纯石墨制品的原料也是以石油焦为主,要求原料的灰分尽可能低,如低于0.15 %。

石墨电极生产过程描述(一)

石墨电极生产特点

生产石墨电极主要原料为石油焦(包括针状焦),生产普通功 率石墨电极时可加入少量沥青焦,黏结剂为煤沥青,石墨电 极的生产特点有:(1)生产工序多、生产周期长,普通功率石 墨电极的生产周期为45天左右,超高功率石墨电极的生产周 期需70天以上。而需要多次浸渍的接头生产周期更长。(2) 能源消耗较高,1t普通功率石墨电极需消耗电力6000kW•h 左右,煤气或天然气数千立方米,冶金焦粒及冶金焦粉(二 次能源)约1t。(3)生产石墨电极工序多,需要许多专用机械 设备和特殊结构的窑炉,建设投资较大、投资回收期较长。 (4)石墨电极生产过程产生一定数量的粉尘和有害气体,因此 需要采取完善的通风降尘及消除有害气体的环境保护措施。

带盖环式焙烧炉

该炉一般由3 0—3 4个炉室组成 2个焙烧火焰系统, 每个火焰系统一般采用 7— 9个炉室运转, 根据焙 烧品规格, 焙烧曲线定为 2 8 0—4 8 0小时。每个 炉室由4个长电极箱或6—8 个短电极箱组成。每个 箱四壁是用带孔格子砖砌成。加热时焙烧室盖上炉 盖, 燃气在火井和炉盖下燃烧通过格子砖向下流动 经过炉室底部流向下一个炉室, 依次串连在一起的 若干炉室加热后经过烟气连通罩引入炉侧烟道,再 经过烟气净化系统由排烟机及烟囱排人大气中。该 炉型由于电极箱尺寸和格子砖火道墙结构以及焙烧 品某些特殊外形的限制, 不便于实施焙烧品的装出 炉机械化。

煅烧(回转窑)

将原料石油焦加入旋转的回转窑内,燃烧天燃气使回 转窑内石油焦在1300℃条件下燃烧排除挥发份,改善 原料的性能,成为合格的煅后焦.排出的挥发份在回 转窑尾部燃烧后产生的热量可用来加热锅炉,产生温 度高于200度蒸汽,该蒸汽可供下面的沥青熔化和混 捏两个工序使用。 尽管全世界85%的石油焦是用回 转窑煅烧的,但罐式煅烧炉作为炭素材料煅烧的一 种重要炉型仍占有一定的地位,特别是煅烧质量好, 炭质烧损小,挥发分利用合理而受到青睐。

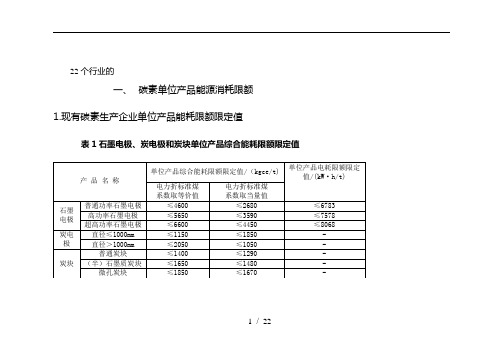

浅谈超高功率石墨电极生产工艺技术

浅谈超高功率石墨电极生产工艺技术前言随着炼钢工业的发展,电炉冶炼从普通功率电炉炼钢到高功率,进而发展成为超高功率(UHP)电炉炼钢,UHP石墨电极市场需求量越来越大,对超高功率电弧炉用石墨电极的使用性能要求也越来越高。

据报道,超高功率电炉冶炼每吨钢可节电22%以上,冶炼时间可缩短50%,产量可增加1.5倍。

目前这种方法已成为世界电炉炼钢的主要方法。

由于超高功率炼钢的电炉容量大,冶炼条件比较苛刻,必须使用超高功率(UHP)石墨电极,UHP石墨电极应具备:电阻应尽可能低,约在5~6μΩm之间或以下,使用中允许电流密度为30A/cm2以上,并在电弧冲击中要有“稳弧”作用和承受热压力和热冲击;高质量的UHP石墨电极在高电流密度带来的热应力变化情况下,不会开裂和折断;此外要求UHP石墨电极热膨胀系数尽量低以及具有较高的机械强度等。

从工业发展来看,UHP 石墨电极是钢铁工业发展的必然趋势。

美国和日本超高功率电炉发展很快,大容量电炉几乎全部使用UHP石墨电极。

随着中国钢铁行业的发展,我国近几年电炉炼钢逐渐向大容量大规格方向发展,而且比重越来越大,因此所需求的UHP 石墨电极,也向大规格方向发展,市场需求量也越来越大。

为了顺应工业发展的需要,本文对超高功率石墨电极生产工艺技術进行浅谈与探讨。

1 工艺生产流程在UHP石墨电极工艺生产流程上,国内外UHP石墨电极本体最初普遍采用二次浸渍三次焙烧的生产工艺路线,随着技术的发展,目前普遍采用一次浸渍二次焙烧工艺路线,由于采用二次浸渍三次焙烧的生产工艺路线多出一次浸渍、一次焙烧,增加生产周期15~30天,多占用了企业生产能力,每吨产品的生产成本提高约2000元,同时增加了大量的能源浪费和环境污染。

从长期来看,这种落后的二次浸渍三次焙烧生产技术工艺适应不了市场需求的发展,必然被先进的一次浸渍二次焙烧生产工艺所取代。

浸渍次数的增多,导致产品的体积密度明显提高,产品强度有一定的增长,但随之是弹性模量大幅提高,热膨胀系数(CTE)增大,产品使用过程中的抗热震性能明显下降,对实际使用效果造成不利影响,产品在使用过程中表现为开裂、掉块、消耗高,内在品质不行,承受不了大电流。

节能评估能耗限额准入限值

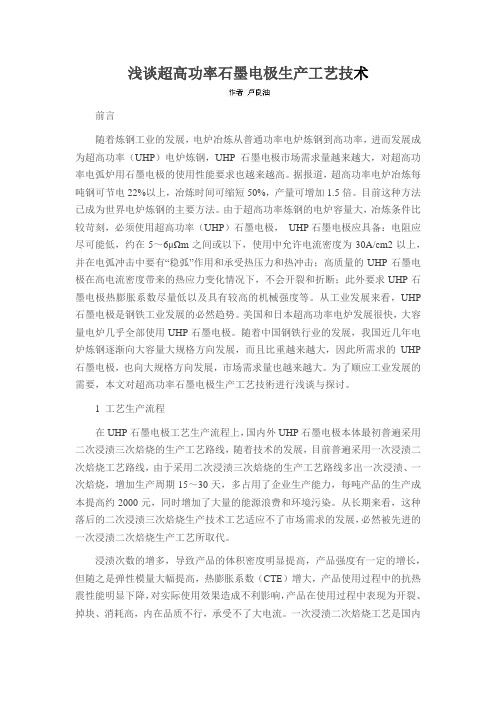

22个行业的一、碳素单位产品能源消耗限额1.现有碳素生产企业单位产品能耗限额限定值表1石墨电极、炭电极和炭块单位产品综合能耗限额限定值1 / 22表2 炭素生产中焙烧和石墨化工序单位产品能耗限额限定值2. 新建炭素生产设备单位产品能耗限额准入值表3 石墨电极、炭电极和炭块单位产品能耗限额准入值2 / 22表4 炭素生产中焙烧和石墨化工序单位产品能耗限额准入值3 / 22二、电石单位产品能源消耗限额1.现有电石生产装置单位产品能耗限额限定值表5 现有电石生产装置单位产品能耗限额限定值4 / 222. 新建电石生产装置单位产品能耗限额准入值表6 新建电石生产装置单位产品能耗限额准入值三、烧碱单位产品能源消耗限额1. 现有烧碱装置单位产品能耗限额限定值表7 现有烧碱装置单位产品能耗限额限定值5 / 222. 新建烧碱装置单位产品能耗限额准入值表8 新建烧碱装置单位产品能耗限额准入值6 / 22四、铜冶炼企业单位产品能源消耗限额1. 现有铜冶炼企业单位产品能耗限额限定值7 / 22表9 铜冶炼企业单位产品能耗限额限定值2. 新建铜冶炼企业单位产品能耗限额限定值表10 铜冶炼企业单位产品能耗限额准入值8 / 22五、合成氨单位产品能源消耗限额1.现有合成氨生产企业单位产品能耗限额定值9 / 22表11 现有合成氨生产企业单位产品能耗限额定值2. 新建合成氨生产企业单位产品能耗限额准入值表12 新建合成氨生产企业单位产品能耗限额准入值10 / 22六、电解铝企业单位产品能源消耗限额1. 现有电解铝企业单位产品能耗限额限定值表13 现有电解铝企业单位产品能耗限额限定值2. 新建电解铝企业单位产品能耗限额准入值表14新建电解铝企业单位产品能耗限额准入值11 / 22七、铜及铜合金管材单位产品能源消耗限额1.现有铜及铜合金管材加工企业单位产品能耗限额限定值表15现有铜及铜合金管材加工企业单位产品能耗限额限定值2. 新建铜及铜合金管材加工企业单位产品能耗限额准入值12 / 22表16新建铜及铜合金管材加工企业单位产品能耗限额准入值八、水泥单位产品能源消耗限额1. 现有水泥企业水泥单位产品能耗限额限定值表17现有水泥企业水泥单位产品能耗限额限定值13 / 222. 新建水泥企业水泥单位产品能耗限额准入值表18 新建水泥企业水泥单位产品能耗限额准入值14 / 22九、建筑卫生陶瓷单位产品能源消耗限额1. 现有建筑卫生陶瓷企业单位产品能耗限额限定值表19 建筑卫生陶瓷企业单位产品能耗限额限定值15 / 222. 新建建筑卫生陶瓷企业(含新建生产线)单位产品能耗限额准入值表20新建建筑卫生陶瓷企业(含新建生产线)单位产品能耗限额准入值十、铁合金单位产品能源消耗限额1. 现有铁合金生产企业单位产品能耗限额限定值表21现有铁合金生产企业单位产品能耗限额限定值16 / 222. 新建铁合金生产企业单位产品能耗限额准入值表22新建铁合金生产企业单位产品能耗限额准入值17 / 2218 / 22十一、镁冶炼企业单位产品能源消耗限额1. 现有镁冶炼企业单位产品能耗限额限定值现有镁冶炼企业单位产品综合能耗限额限定值不大于8300kgce/t。

石墨电极原料、成本及生产工艺分析

石墨电极原料、成本及生产工艺分析提示:1、原料与成本:石油焦、针状焦和煤沥青等原材料占石墨电极成本的66.88% (1)原料:低硫石1、原料与成本:石油焦、针状焦和煤沥青等原材料占石墨电极成本的66.88%(1)原料:低硫石油焦、煤系针状焦为骨材,煤沥青为粘结剂石墨电极由石油焦、针状焦等为原料、煤沥青等为粘结剂,经原料破碎、配料、混捍、压制成型、焙烧、浸渍、二次焙烧、石墨化、机加工、质量检验、打包出厂等11道工序制备而成。

参考发布《2017-2022年中国石墨电极行业市场发展现状及十三五投资战略分析报告》石油焦:石油焦(Petroleumcoke)是原油经蒸馏将轻、重质油分离后,重质油再经热裂过程得到的石油制品。

石油焦色黑多孔,碳含量占80%以上,灰分含量一般在0.5%以下,在化工、冶金等行业中有广泛的用途,是生产人造石墨制品及电解铝用炭素制品的主要原料。

石油焦按硫分的高低区分,可分为高硫焦(含硫1.5%以上)、中硫焦(含硫0.5%~1.5%)、和低硫焦(含硫0.5%以下)三种,石墨电极及其它人造石墨制品生产一般使用低硫焦生产。

图:石油焦是由柴油、蜡油等重质油经热裂焦化得到的石油制品资料来源:公开资料整理针状焦:针状焦是外观具有明显纤维状纹理、热膨胀系数特别低和很容易石墨化的一种优质焦炭。

针状焦物理性能的各向异性十分明显,平行于颗粒长轴方向具有良好的导电导热性能和较低的热膨胀系数,因此针状焦是制造高功率或超高功率石墨电极的关键原料,制成的石墨电极电阻率较低,热膨胀系数小,抗热震性能好。

针状焦按原料来源可分为以石油渣油为原料生产的油系针状焦和以精制煤沥青原料生产的煤系针状焦两种。

根据张毅峰2013年发表于《炭素技术》期刊上的《针状焦与石墨电极》一文,国外炭素企业生产大规格高功率和超高功率石墨电极往往首选优质油系针状焦为主要原料焦,目前我国针状焦以煤系针状焦为主,油系针状焦依赖于从日本水岛公司和英国HSP公司进口。