钢管检验标准

钢管质量无损检测方式 及其执行标准

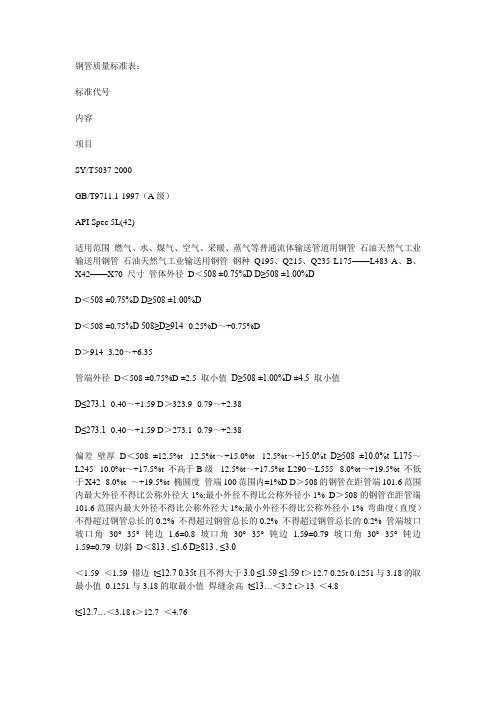

钢管质量标准表:标准代号内容项目SY/T5037-2000GB/T9711.1-1997(A级)API Spec 5L(42)适用范围燃气、水、煤气、空气、采暖、蒸气等普通流体输送管道用钢管石油天然气工业输送用钢管石油天然气工业输送用钢管钢种Q195、Q215、Q235 L175——L483 A、B、X42——X70 尺寸管体外径D<508 ±0.75%D D≥508 ±1.00%DD<508 ±0.75%D D≥508 ±1.00%DD<508 ±0.75%D 508≥D≥914 -0.25%D~+0.75%DD>914 -3.20~+6.35管端外径D<508 ±0.75%D ±2.5 取小值D≥508 ±1.00%D ±4.5 取小值D≤273.1 -0.40~+1.59 D>323.9 -0.79~+2.38D≤273.1 -0.40~+1.59 D>273.1 -0.79~+2.38偏差壁厚D<508 ±12.5%t -12.5%t~+15.0%t -12.5%t~+15.0%t D≥508 ±10.0%t L175~L245 -10.0%t~+17.5%t 不高于B级-12.5%t~+17.5%t L290~L555 -8.0%t~+19.5%t 不低于X42 -8.0%t ~+19.5%t 椭圆度管端100范围内±1%D D>508的钢管在距管端101.6范围内最大外径不得比公称外径大1%;最小外径不得比公称外径小1% D>508的钢管在距管端101.6范围内最大外径不得比公称外径大1%;最小外径不得比公称外径小1% 弯曲度(直度)不得超过钢管总长的0.2% 不得超过钢管总长的0.2% 不得超过钢管总长的0.2% 管端坡口坡口角30°--35°钝边 1.6±0.8 坡口角30°--35°钝边 1.59±0.79 坡口角30°--35°钝边1.59±0.79 切斜D<813 , ≤1.6 D≥813 , ≤3.0<1.59 <1.59 错边t≤12.7 0.35t且不得大于3.0 ≤1.59 ≤1.59 t>12.7 0.25t 0.1251与3.18的取最小值0.1251与3.18的取最小值焊缝余高t≤13…<3.2 t>13 <4.8t≤12.7…<3.18 t>12.7 <4.76t≤12.7…<3.18 t>12.7 <4.76化学分析每熔炼批取1个试样每熔炼批取2个试样每熔炼批取2个试样拉伸试样每检验批取一个焊接接头试样母材:每熔炼批取1个试样螺旋焊缝:每熔炼批取1个试样对头焊缝:不多于50根取一个试样母材:每熔炼批取1个试样螺旋焊缝:每熔炼批取1个试样对头焊缝:不多于50根取一个试样导向弯曲试验不做每检验批取一个正弯试样和一个反弯试样,对头焊缝不多于50根取一个正弯试样和一个反弯试样每检验批取一个正弯试样和一个反弯试样,对头焊缝不多于50根取一个正弯试样和一个反弯试样断裂韧性试验不做合同要求时,夏比冲击每熔炼批取3个; D≥508时,落锤冲击每熔炼批取2个合同要求时,夏比冲击每熔炼批取3个; D≥508时,落锤冲击每熔炼批取2个无损检验补焊焊缝,对头焊缝,环向焊缝应进行X射线或超声波检验;螺旋焊缝抽查20%的钢管,用于可燃气体输送管的螺旋焊缝应100%的检验100X检验或100%超声波检测,加对头焊缝、丁字焊缝和管端203mm X射线检验100X检验或100%超声波检测,加对头焊缝、丁字焊缝和管端203mm X射线检验D:钢管公称外径,mm t:钢管公称壁厚,mm [σ]静水压试验的试验应力,MPa;L:单根钢管长度P:静水压试验压力,Pa锅炉用无缝管的化学成分及机械性能:化学成份标准牌号化学成分C Si Mn P、S Cr MoDIN17175 St35.8 ≤0.17 0.10~0.35 0.40~0.80 ≤0.030 / /St45.8/Ⅲ ≤0.21 0.1~0.35 0.40~1.20 ≤0.030 / /15Mo3 0.12~0.20 0.1~0.35 0.40~0.80 ≤0.030 / 0.25~0.3513CrMo44 0.10~0.18 0.1~0.35 0.40~0.70 ≤0.030 0.70~1.10 0.45~0.6510CrMo910 0.08~0.15 ≤0.50 0.40 0.70 ≤0.030 2.00~2.50 0.90~1.20机械性能标准牌号抗拉强度(MPa) 屈服强度(MPa) 伸长率(%)DIN17175 St35.8 360~480 ≥235 ≥25St45.8/Ⅲ 410~530 ≥255 ≥2115Mo3 450~600 ≥270 ≥2013CrMo44 440~590 ≥290 ≥200CrMo910 450~600 ≥280 ≥18无缝钢管的执行标准:1.结构用无缝钢管(GB/T8162-1999)是用于一般结构和机械结构的无缝钢管。

钢管质量标准

钢管的质量标准包括以下方面:尺寸标准:钢管的尺寸应符合相关国际标准或行业标准,如ASTM、DIN、JIS、GB 和EN等。

不同种类的钢管尺寸要求会有所不同,包括外径、壁厚和长度等指标。

外观检验:钢管的外观应无裂纹、折痕、缩头、分层、表面划伤和锈蚀等缺陷。

钢管的切口和裂纹的距离应满足相应标准要求,钢管的形状应符合相关标准,包括长宽比、弯曲度、变形等方面的指标。

物理性能检验:钢管的物理性能包括拉伸性能、冲击性能、硬度和延展性等指标,消费者在选择钢管时应根据实际使用环境及需求来选择具有相应物理性能的钢管。

这些指标的检验方式包括拉伸试验、冲击试验、硬度试验和延展试验等。

化学成分检验:钢管的化学成分是决定其性能的重要因素之一,通常包括碳含量、硫含量、磷含量以及其他合金元素含量等。

化学成分检测能够检测出钢管的成分是否符合要求,用于判别钢管的质量及种类。

质量认证标准:常见的钢管质量认证标准有ISO 国际质量管理体系认证、API认证、CE认证、PED认证和UL认证等。

消费者在选择钢管时可以根据具体的质量认证标准来鉴别产品的质量及性能指标。

无缝钢管的检验标准

无缝钢管的检验标准钢管几何尺寸及外形检查:①钢管壁厚检查:千分尺、超声测厚仪,两端不少于8点并记录。

②钢管外径、椭圆度检查:卡规、游标卡尺、环规,测出最大点、最小点。

③钢管长度检查:钢卷尺、人工、自动测长。

④钢管弯曲度检查:直尺、水平尺(1m)、塞尺、细线测每米弯曲度、全长弯曲度。

⑤钢管端面坡口角度和钝边检查:角尺、卡板.钢管表面质量检查:100%①人工肉眼检查:照明条件、标准、经验、标识、钢管转动。

②无损探伤检查:a. 超声波探伤UT:对于各种材质均匀的材料表面及内部裂纹缺陷比较敏感。

标准:GB/T 5777-1996 级别:C5级b. 涡流探伤ET:(电磁感应)主要对点状(孔洞形)缺陷敏感。

标准:GB/T 7735-2004 级别:B级c. 磁粉MT和漏磁探伤:磁力探伤,适用于铁磁性材料的表面和近表面缺陷的检测。

标准:GB/T 12606-1999 级别:C4级d. 电磁超声波探伤:不需要耦合介质,可以应用于高温高速,粗燥的钢管表面探伤。

e. 渗透探伤:荧光、着色、检测钢管表面缺陷。

钢管理化性能检验:①拉伸试验:测应力和变形,判定材料的强度(YS、TS)和塑性指标(A、Z)纵向,横向试样管段、弧型、圆形试样(¢10、¢12.5)小口径、薄壁大口径、厚壁定标距。

注:试样断后伸长率与试样尺寸有关GB/T 1760②冲击试验:CVN、缺口C型、V型、功J 值J/cm2标准试样10×10×55(mm)非标试样5×10×55(mm)③硬度试验:布氏硬度HB、洛氏硬度HRC、维氏硬度HV 等④液压试验:试验压力、稳压时间、p=2Sδ/D钢管工艺性能检验:①压扁试验:圆形试样C形试样(S/D>0.15)H=(1+2)S/(∝+S/D)L=40~100mm 单位长度变形系数=0.07~0.08②环拉试验:L=15mm 无裂纹为合格③扩口和卷边试验:顶心锥度为30°、40°、60°④弯曲试验:可代替压扁试验(对大口径管而言)钢管几何尺寸及外形检查:①钢管壁厚检查:千分尺、超声测厚仪,两端不少于8点并记录。

钢管检验标准

钢管类物料检验标准

说明

一.抽样标准: 依据GB2828级一次抽样,CR:致命缺陷AQL0.01 .重缺陷(MA)AQL0.65 . 轻缺陷

(MI)AQL1.5。

二.定义:

1、CR:(Critical)致命缺陷。俗称关键性物料特性,一旦此类部件不良,会造成人身事故、 丧失产品主要功能、严重影响产品使用性能和降低产品寿命、及造成产品报废或者财产损失 的零件。 2、Ma:(Major)严重缺陷,也称主要缺陷。对于这种重要的物料特性:如发生故障,会影响 产品使用性能和寿命,使用者可能提出申诉的特性。对整体性能影响不大,顾客可能有意 见;轻度影响产品功能,但不会明显表现出来。 3、Mi¬:(Minor)轻微缺陷,也称次要缺陷。不影响产品的功能,顾客不会注意或察觉缺陷。

6、加工时检查横截面光滑 无裂纹 毛刺 同轴度好 。

性能

1、根据实际情况需要,我们来料每批做一次椭圆度检查,每月至少做 一次硬度、弯曲度检测。

目测

★

材质

1.符合订单要求,无以次充好。 2.使用材质不符合订单或封板要求。

1、收口试验,对于已经出现问题的钢管。先根据近期计划单要用的规 破坏性试验 格,先做100支做收口试验,倘若有开裂的比例超过1%,即做退货处

三:“★”表示选定项目。

检验项目

检验内容、标准及方法

检验手 缺陷等级 段\工

具 CR MA MI

包装 1、是否有防潮包装,是否严密。雨水有没有淋到。

目测

★

尺寸

1、按图纸标准检验钢管内孔尺寸及外径、及钢管厚度尺寸。

游标 ★

2、内径、外径及厚度的标准公差±0.05mm内。

卡尺/ ★

3、直线度检验(装配100%通规检验,能通过才装配,不合格报废)。 千分尺 ★

无缝钢管验收标准及质量检验方法

无缝钢管验收标准及质量检验方法1.化学成分分析:化学分析法、仪器分析法(红外C—S仪、直读光谱仪、zcP等)。

①红外C—S仪:分析铁合金,炼钢原材料,钢铁中的C、S元素。

②直读光谱仪:块状试样中的C、Si、Mn、P、S、Cr、Mo、Ni、Cn、A1、W、V、Ti、B、Nb、As、S n、Sb、Pb、Bi③N—0仪:气体含量分析N、O2.钢管几何尺寸及外形检查:①钢管壁厚检查:千分尺、超声测厚仪,两端不少于8点并记录。

②钢管外径、椭圆度检查:卡规、游标卡尺、环规,测出最大点、最小点。

③钢管长度检查:钢卷尺、人工、自动测长。

④钢管弯曲度检查:直尺、水平尺(1m)、塞尺、细线测每米弯曲度、全长弯曲度。

⑤钢管端面坡口角度和钝边检查:角尺、卡板.3.钢管表面质量检查:100%①人工肉眼检查:照明条件、标准、经验、标识、钢管转动。

②无损探伤检查:a. 超声波探伤UT:对于各种材质均匀的材料表面及内部裂纹缺陷比较敏感。

标准:GB/T 5777-1996 级别:C5级b. 涡流探伤ET(电磁感应)主要对点状(孔洞形)缺陷敏感。

标准:GB/T 7735-2004级别:B级c. 磁粉MT和漏磁探伤:磁力探伤,适用于铁磁性材料的表面和近表面缺陷的检测。

标准:GB/T 12606-1999 级别: C4级d. 电磁超声波探伤:不需要耦合介质,可以应用于高温高速,粗燥的钢管表面探伤。

e. 渗透探伤:荧光、着色、检测钢管表面缺陷。

4.钢管理化性能检验:①拉伸试验:测应力和变形,判定材料的强度(YS、TS)和塑性指标(A、Z)纵向,横向试样管段、弧型、圆形试样(¢10、¢12.5)小口径、薄壁大口径、厚壁定标距。

注:试样断后伸长率与试样尺寸有关 GB/T 1760②冲击试验:CVN、缺口C型、V型、功J 值J/cm2标准试样10×10×55(mm)非标试样5×10×55(mm)③硬度试验:布氏硬度HB、洛氏硬度HRC、维氏硬度HV等④液压试验:试验压力、稳压时间、 p=2Sδ/D5.钢管工艺性能检验:①压扁试验:圆形试样 C形试样(S/D>0.15) H=(1+2)S/(∝+S/D)L=40~100mm 单位长度变形系数=0.07~0.08②环拉试验:L=15mm 无裂纹为合格③扩口和卷边试验:顶心锥度为30°、40°、60°④弯曲试验:可代替压扁试验(对大口径管而言)6.无缝钢管金相分析:①高倍检验(微观分析)非金属夹杂物100x GB/T 10561 晶粒度:级别、级差组织:M、B、S、T、P、F、A-S脱碳层:内、外A法评级:A类-硫化物 B类-氧化物 C类-硅酸盐 D-球状氧化 DS类②低倍试验(宏观分析):肉眼、放大镜10x以下a. 酸蚀检验法、b. 硫印检验法(管坯检验,显示低培组织及缺陷,如疏松、偏析、皮下气泡、翻皮、白点、夹杂物等。

监理钢管验收细则

监理钢管验收细则一、钢管壁厚检查使用精确的测量工具(如卡尺)检查钢管的壁厚,确保其在规定的公差范围内。

对钢管的不同部位进行多次测量,以确保数据的准确性和可靠性。

记录每个测量点的数据,并对照设计或规范要求判断是否符合标准。

二、外径与椭圆度检测使用外径测量工具检测钢管的外径,确保其满足设计要求。

检查钢管的椭圆度,确保其在允许范围内。

记录外径和椭圆度的测量数据,并进行评估。

三、钢管长度测量使用卷尺或激光测距仪等工具测量钢管的长度。

在钢管的不同部位进行多次测量,以确保数据的准确性。

记录测量数据,并与设计要求进行对比,判断是否符合标准。

四、弯曲度评估使用直尺或弯曲度测量仪评估钢管的弯曲度。

在钢管的不同部位进行检查,确保弯曲度在允许范围内。

记录弯曲度数据,并进行评估。

五、端面坡口检查检查钢管端面的坡口是否符合设计要求。

使用放大镜或显微镜等工具检查坡口的细节部分。

记录坡口检查数据,并进行评估。

六、表面质量检查检查钢管表面是否有锈蚀、油污、裂纹等缺陷。

使用砂纸或清洗剂清理表面,以便更准确地评估表面质量。

记录表面质量检查数据,并进行评估。

七、无损探伤检验采用无损探伤方法(如超声波探伤、磁粉探伤等)对钢管进行内部缺陷检测。

根据探伤结果评估钢管的质量,确保无严重内部缺陷。

记录无损探伤检验数据,并进行评估。

八、化学成分验收对钢管进行取样,并进行化学成分分析。

确保钢管的化学成分符合设计要求或相关标准。

记录化学成分分析数据,并进行评估。

九、总结与判定综合以上各项检查结果,对钢管的整体质量进行评估。

根据评估结果判定钢管是否符合验收标准。

对不符合标准的钢管进行记录,并提出处理意见(如退货、修复等)。

十、记录与报告完整记录以上各项检查的数据和评估结果。

编写详细的验收报告,包括检查方法、检查数据、评估结果和判定意见。

将验收报告存档,并作为后续使用和维护的依据。

以上即为监理钢管验收细则的全部内容,执行过程中应严格按照本细则进行,以确保钢管的质量符合要求。

钢管复检检测取样规格标准

钢管复检检测取样规格标准

钢管复检检测取样规格标准

一、钢管材料

1.钢管材料应符合相关标准和设计要求,并具有质量证明文件。

2.对钢管材料的化学成分、机械性能、尺寸精度等进行检验,确保符合标准

要求。

二、表面质量

1.钢管表面应平滑、洁净,无裂纹、气泡、折叠、夹渣等缺陷。

2.对钢管表面进行外观检查,记录缺陷情况,并拍照留存。

三、化学成分

1.对钢管材料进行化学成分分析,包括碳、硅、锰、磷、硫等主要元素含量。

2.化学成分分析方法可采用光谱分析、化学分析等,确保符合相关标准和设

计要求。

四、机械性能

1.对钢管材料进行拉伸、冲击、硬度等机械性能试验,了解材料的力学性能。

2.按照相关标准要求进行试验,并出具试验报告。

五、焊接质量

1.对钢管的焊接接口进行外观检查,确保平滑、洁净,无裂纹、气孔等缺陷。

2.对焊接接口进行无损检测,如射线探伤、超声波探伤等,确保焊接质量符

合要求。

六、无损检测

1.对钢管进行无损检测,如射线探伤、超声波探伤、磁粉探伤等,以检测材

料或焊接接头内部缺陷。

2.无损检测应按照相关标准和设计要求进行,并出具检测报告。

七、尺寸检测

1.对钢管的尺寸进行精确测量,包括外径、壁厚、长度等参数。

2.尺寸检测应使用精度合格的量具进行测量,并记录测量结果。

八、标识检查

1.对钢管表面进行检查,确保具有清晰、完整的标识,包括材料型号、规格、

生产日期等信息。

2.标识检查可采用目视或使用相关仪器进行测量,并记录检查结果。

脚手架钢管检测标准

脚手架钢管、扣件的检测标准脚手架钢管应执行的产品标准包括:1、产品材质应符合现行国家标准GB 700—88《碳素结构钢》中Q235-A级钢的规定,企业备案时须提供钢材的材质报告;2、产品力学性能应符合国家标准GB/T 13793—92《直缝电焊钢管》或GB/T 3091—2001《低压流体输送用焊接钢管》中的要求;3、外观尺寸符合JGJ130—2001《建筑施工扣件式钢管脚手架安全技术规范》的要求,即外径48mm,最大负公差0。

5mm;壁厚3.5mm,最大负公差0。

5mm.扣件应执行的产品标准包括:1、脚手架扣件(铸铁可锻铁或铸钢制造)执行GB15831—1995《钢管脚手架扣件》标准;2、钢板冲压扣件执行JG3061—1999《钢板冲压扣件》标准。

钢管的检测项目检测项目包括:屈服强度、伸长率、钢管弯曲、外观质量、外径、壁厚、端面偏差等。

扣件需要检测的主要指标有力学性能和扣件的外观和附件质量。

扣件力学性能主要是:直角型式扣件的抗滑性能、抗破坏性能及扭转刚度;旋转型式扣件的抗滑性能、抗破坏性能;对接型式扣件的抗拉性能;以及底座的抗压性能(如下表).扣件的外观和附件质量主要包括以下十三项指标:1、扣件各部位不允许有裂纹存在;2、盖板与座的张开距不得小于49(52)mm;3、扣件不允许在主要部位有缩松;4、扣件表面大于10 mm2的砂眼不应超过三处,且累计面积不应大于50 mm2;5、扣件表面粘砂面积累计不应大于150 mm2;6 、错箱不应大于1 mm;7 、扣件表面凸(或凹)的高值(或深)不应大于1 mm;8 、扣件与钢管接触部位不应有氧化皮,其他部位氧化面积累计不应大于150 mm2;9 、铆钉应符合GB 867的规定,铆接处应牢固,铆接头应大于铆孔直径1mm,且美观,不应有裂纹存在;10、T型螺栓、螺母、垫圈、铆钉采用的材料应符合GB 700的有关规定。

螺栓、螺母的螺纹均应符合GB 196的规定,垫圈应符合GB 95的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精心整理

1主题内容与适用范围

????本标准规定了低压流体输送用镀锌焊接钢管的尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志及质量证明书。

????本标准适用于输送水、煤气、空气、油和取暖蒸汽等一般较低压力流体或其他用途的热浸镀锌焊接(焊或电焊)钢管。

2引用标准

????GB244金属管弯曲试验方法

3分类

3.13.24

4.1???? ????表1????表1

镀锌钢管的定尺长度应在通常长度范围内,其长度允许偏差为

~10mm

4.3弯曲度

????镀锌钢管应具有使用性的直度,或由供需双方协议规定弯曲度的指标。

4.4端头形状

????镀锌钢管的两端应在镀锌前与钢管轴线切成直角,切口内外毛刺高度均不得大于0.5mm。

4.5交货重量

????镀锌钢管以实际重量交货。

也可按理论重量次货。

????镀锌钢管的每米重量(钢的密度为7.85kg/dm3)按下式计算:

W=C〔0.02466(D—S)S〕式中:W——镀锌钢管的每米重量,kg/m;

?????C——镀锌钢管比黑管增加的重量系数,见表2;?????D——黑管的外径,mm;

?????S——黑管的壁厚,mm。

5.3.2根据需方要求,公称口径大于10mm的镀锌钢管可带螺纹(锥形或圆柱形)交货。

每根镀锌钢管带一个钢制或可锻铸铁的镀锌管接头(锥形或圆柱形)。

????镀锌钢管及其管接头的螺纹种类应在合同中注明。

5.4螺纹及管接头

5.4.1带螺纹交货的镀锌钢管,螺纹应在镀锌后车制。

螺纹应符合YB822的规定。

5.4.2钢制管接头应符合YB238的规定;可锻铸铁管接头应符合YB230的规定。

5.5力学性能

????钢管镀锌前的力学性能应符合GB3092的规定。

5.6镀锌层的均匀性

????镀锌钢管应作镀锌层均匀性的试验。

钢管试样在硫酸铜溶液中连续浸渍5次不得变红(镀铜色)。

5.7冷弯曲试验

????8

5.8

????

应符合

5.9

????

????

5.10

????

500g/m2

6

6.1

????

6.2尺寸检查

????镀锌钢管应在镀锌前的黑管上用足够精确度的量具逐根进行测量。

6.3螺纹检查

????带螺纹的镀锌钢管,按YB822的规定,用环规逐根检查螺纹。

6.4其他检查

????其他检查项目、取样数量和试验方法应符合表3的规定。

表3

根;

????镀锌钢管的复验和判定规则应符合GB2102的规定。

8包装、标志及质量证明书

????镀锌钢管的包装、标及质量证明书应符合GB2102的规定。