攻丝的难点及解决方法

攻丝中常见问题、产生的原因及解决办法

对策 防止切屑发生阻塞(使用螺旋槽丝锥、刃倾角丝锥、H型挤压丝锥或N型 挤压丝锥) 选用经表面处理的丝锥 尽量加大底孔直径 加大前角,以提高刀刃的锋利度 加大后角,减小刀刃的厚度,以降低摩擦扭矩 使用有螺旋容屑槽的丝锥 降低切削速度 防止底孔倾斜及丝锥与底孔不同轴等 使用浮动攻丝卡头

粘结

切屑阻塞

振动

刀刃过于锋利 丝锥刃磨不当

问题

原因

丝锥选择不当

有关损伤丝锥的问题

切削扭矩过大

丝锥折 损

使用条件不当

丝锥折 损

使用条件不当

丝锥刃磨不当

丝锥选择不当 刀刃损

伤

使用条件不当

丝锥选择不当

磨损

使用条件不当

丝锥刃磨不当

粘结 摩擦热过高

有关内螺纹精度的问题

对策 选用适宜精度的丝锥 适量增加切削锥的长度 使用螺旋槽丝锥、刃倾角丝锥 采用容屑槽槽数少、容积大的丝锥 尽量加大底孔直径 底孔为盲孔时,尽量加大底孔深度 改变切削液的种类或给注方法 调整切削速度 防止丝锥与底孔不同轴 丝锥或被切削材料采用浮动固定方式 采用合适的切削速度,防止出现过切而使内螺纹牙型瘦小 采用强制进给(螺距/转)方式 采用加工能力合适的机床 防止丝锥振动 选用经氧化处理或其它表面处理的丝锥 选用抗粘结性好的切削液 降低切削速度 改变丝锥前角,使适合于被切削材料 容屑槽的分度要正确 不要把丝锥前角及切削锥角磨得太大 避免刀刃厚度过小 除掉刃磨时的毛刺 选用尺寸加大型丝锥,尤其是对下列情况: a.铜合金、铝合金、铸铁等切扩量小的被切削材料 b.被切削材料的形状为反弹量较大的圆筒、薄板等时 选用适宜的切削锥角 加大前角

选用适当的反转退刀速度 提高丝锥的锋利度,防止出现须状切屑 在完全清除掉残留的切屑后,再使用螺纹塞规检查内螺纹

攻丝中常见问题及对策

丝锥夹头采用浮动式。

攻丝刀柄改用可调整式。

盲孔钻底孔时防止丝锥碰到孔底。

再研磨不适当

不得研磨容屑槽

避免刃厚过小。

耗损部应磨掉。

提早再研磨时间。

表

面

质

量

崩裂或咬痕

切削锥长度不够

增加前部切削锥长度。

切削角不适当

切削角须配合工作材质。

粘刀

使用工作部分经铲磨加工之丝锥。

减少刃部厚度。

使用经表面处理的丝锥。

改变切削油种类及注油方式。

降低切削速度。

切屑堵塞

应使用螺尖丝锥或螺旋槽丝锥。

加大下孔径。

振波

过于锋利

减少切削角度。

减少铲背量

修磨不适当

避免刃部厚度过小。

缩小

丝锥选定不适当

使用加大丝锥。

对被削材如属铜合金、铝合金、铸铁等攻牙时扩大率较少的。

被削材如为管状或薄板等容易反弹时。

导锥角度要适当。

加大切削角。

内螺纹外伤

回转退出时,尤其是丝锥将离开内纹纹口处,速度应适当以免有损伤发生。

内螺纹中有切屑残留

修磨丝锥,减少其状切屑的留存。

完全清除切屑后,才以量规检查。

攻丝中常见问题及对策

异常现象

异常原因

对策

精

度

问

题

扩大

丝锥选定不适当

使用精度级数适合的丝锥

增加切削锥的长度

切屑堵塞

应使用螺尖丝锥或螺旋丝锥

减少丝锥容屑槽数,而扩大容屑槽的容积。

使用细牙螺纹。

底孔尽量加大。

盲孔螺纹,底孔尽量加深。

缩短攻牙长度。

改用他种切削油及注油方式。

1.使用条件不适

彻底搞定螺纹攻丝及常见问题解决【太爽了】

彻底搞定螺纹攻丝及常见问题解决【太爽了】————————————————————————————————作者:————————————————————————————————日期:ﻩ彻底搞定螺纹攻丝及常见问题解决【太爽了】内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.螺牙的形状(标准公制螺纹)1. 从图上知:P表示螺距是牙到牙尖或牙底之距离。

通常表示方法为M3×0.5 此0.5就是螺距,单位是mm。

(M代表Metric公制),3代表公称尺寸,所谓尺寸就是螺牙的最大径或内螺纹的最大(根)径。

2.一般螺牙如果规矩的话,则大径(或根径)必须符合螺牙的公称尺寸,而中径(内螺纹同)及小径(内螺纹称内径)必须符合规格上所查到的数字如下表(公制标准粗螺纹)。

如果是细螺纹则间隙变小,其大、中、小径变随之改变。

3.英制牙则相同只是螺距的表示法为1英寸内有多少牙,如: 1/4-20UNC,即外螺纹1/4”大径(6.35mm)每英寸有20牙。

UNC(UNFIED THREAD)C表粗牙;F表细牙;EF表极细牙;C,F,EF各有不同螺距。

4.螺纹规的用法(分螺柱,及螺圈)A.了解构造(1)T(通)端通常比Z(止)端长;(2)英制中间有一条沟者为通端;(3)一般为硬化(淬火)之钢料研磨,很脆掉在地上会断;(4)经长期使用会磨损,一般在10000次以上需再检验。

B.使用方法必须经品保检验合格或合格标签(贴在盒子上)者才得使用。

长期使用必须用约1万次(可以估算)后送检合格再用。

以戴手套的拇指,食指夹住轻旋,忌用大力,则T(通)端施到底为合格,Z(止)端为进1~2牙后,不再进入为合格,绝不可用大力,当用完螺纹规后,必须要以干净的软布将螺纹规(样圈或样柱)予以擦拭干净,涂上防锈油后装回盒子里。

攻牙机的难点及解决方法

攻丝的难点及解决方法摘要:说到加工中的困难工序,攻丝应该归入最困难的一类。

在一般的金属加工中,通常是迅速切除金属并形成光洁表面,工序就算终结,但攻丝却不完全是这样。

首先,攻丝后形成的螺纹必须符合标准规定并能和相配的紧固件旋合;其次,一般工序切削终了退出刀具十分简单,而攻丝完成后退出丝锥所花费的时间,有可能同切削螺纹花费的时间一样多。

不锈钢作为一种耐腐蚀、强度高和韧性高的材料,其应用越来越广,因此对不锈钢材料的加工,尤其是攻丝技术也提出了更高的要求。

所有这些,使得攻丝成为一道既不可缺少,又是缓慢而令人厌烦的工序。

关键词:攻丝;螺纹;丝锥;不锈钢;因我是在一家外企工作者,该公司主要生产开发医疗手术工具、骨科假体、医用假体、骨生物产品。

用于产品的主要原材料有不锈钢、钛合金、POM棒等。

本人所从事的岗位是钳工,在该工种中所难以加工的工序应属攻丝。

除了上述共性问题之外,其它一些因素也会增加攻丝的困难:这些因素主要可分为同材料有关和同操作有关二大类。

而不论在何种情况下,丝锥的正确选择都会对攻丝效果产生截然不同的影响:攻很多孔、攻一个孔或完全攻不动。

丝锥在攻丝过程中常见问题包括:1、丝锥折断;2、丝锥崩齿;3、丝锥磨损过快;4、螺纹中径过大;5、螺纹中径过小;6、螺纹表面粗糙度值过大。

产生的原因丝锥折断:螺纹底孔加工时直径偏小,排屑不好造成切屑堵塞;攻不通螺纹时,钻孔的深度不够;攻螺纹时切削速度太高过快;攻螺纹用的丝锥与螺纹底孔直径不同轴;丝锥刃磨参数的选择不合适,被加工件硬度不稳定;丝锥使用时间过长,过度磨损。

丝锥崩齿:丝锥前角选择过大;丝锥每齿切削厚度太大;丝锥的淬火硬度过高;丝锥使用时间过长而磨损严重。

丝锥磨损过快:攻螺纹时切削速度过高;丝锥刃磨参数选择不合适;切削液选择不当,切削液不充分;工件的材料硬度过高;丝锥刃磨时,产生烧伤现象。

螺纹中径过大:丝锥的中径精度等级选择不当;切削选择不合理;攻螺纹切削速度过高;丝锥与工件的螺纹底孔同轴度差;丝锥刃磨的参数选择不合适;刃磨丝锥中产生毛刺,丝锥切削锥长度过短。

不锈钢材料攻丝的五个小技巧

不锈钢材料攻丝的五个小技巧攻丝,指的是用一定的扭矩将丝锥旋入要钻的底孔中加工出内螺纹。

“刚性攻丝”又称“同步进给攻丝”。

在攻丝中选择适合的润滑剂很重要。

在不锈钢上攻丝比在普遍钢材上攻丝要困难得多。

经常出现由于扭矩大,丝锥被“咬死”在螺孔中,崩齿或折断,螺纹表面不光滑且沟纹,尺寸超差,乱扣和丝锥磨损严重等现象。

因此,攻制不锈钢螺纹时应采取相应的技术措施加以解决。

1、攻制不锈钢螺纹时,“胀牙”现象比较严重,丝锥容易“咬死”在孔中,所以螺纹底孔应适当加大。

一般情况下,螺距为1mm以下的螺纹底孔直径等于公称直径减去螺距;螺距大于1mm时,螺纹底孔直径等于公称直径减去1.1倍螺距。

2、选择合适的丝锥和合理的切削用量,是关系到攻丝质量的关键。

丝锥材料,应选含钴或铝超硬高速钢;主偏角和螺距、丝锥把数有关,头锥κr=5°~7°,二锥、三锥为κr=10°~20°;校准部分一般取3~4扣螺纹长度,并有0.05~0.1mm/100 mm 的倒锥;容屑槽方向一般取β=8°~15°,可以控制切屑流动方向,对于直槽丝锥,可以将丝锥前端改磨成螺旋形;丝锥的前角一般为γp=15°~20°,后角为8°~12°。

3、可采用无槽丝锥对不锈钢攻丝。

4、不锈钢攻丝时,应保证有足够的冷却润滑液。

通常可选用硫化油+15%~20%CCl4;白铅油+机油或其他矿物油;煤油稀释氯化石蜡等。

5、在攻丝的过程中,万一丝锥折断,可将工件放在硝酸溶液中进行腐蚀,可以很快将高速钢丝锥腐蚀,而不报废工件。

欢迎大家在评论处补充你认为文章中有解释不对或欠缺的部分,这样下一个阅读的人就会学到更多,你知道的正是大家需要的。

攻丝中出现的问题及防止措施

钻 头 。在 冲孔时 , 因发 生 了弹性 回弹 , 响 孔 的尺 寸 影

当造成 , 出现 积 屑 瘤 和 弹 复是 造 成 机 攻 时 不合 格 品

脆 性材 料 D 2 ( 底= 5 D—l n /) 韧性材 料 D 2 ( 雇= 5 D—l n +( . 4~ . ) / ) 0 2 0 3 式 中 D鹿 —— 底孔 直径 , mm D —— 螺纹 大径 , ” () n —— 每 英寸牙 数

3 .钻 头直径 或 冲头直 径的确 定

尖 , 形 成完 整 的螺 纹 , 正好 又不 易 卡 住 丝 锥 。但 是 ,

若底孔钻得太大 , 又会使螺纹 的牙形高度不够 , 降低 强度。所 以确定底孑 直径的大小 , L 要根据工件 的材

料性质 和 螺 纹 直 径 的大 小 来 考 虑 。其 方 法 可 查 手 册, 也可 用下 列经验 计算式 。

现象, 增加 了生 产成本 。 解剖 不合格 件 , 发现其 原 因主要是 :

1 攻 丝时 底孔直 径 太 大或 太 小 ( 孔 直径 不 合 . 底

格 ) ;

2 .操 作有误 ;

虽然 攻丝 时 底孔 直 径 已经 确 定 , 是 钻 头 直 径 但 或 冲头 直径 同底孔直 径不 完 全一 致 。因 为在 钻孔 加 工 过程 中 , 假设 钻床 精度完 全 符合 要求 , 而在 钻孔 切

当丝 锥 的切 屑 部 分 全 部进 入 工 件 时 , 就不 需 要 再 施 加压 力 , 丝锥作 自然旋 进切 削 。此 时 , 手 旋转 用 靠 两

攻丝的难点及解决方法

攻丝的难点及解决方法说到加工中的困难工序,攻丝应该归入最困难的一类。

在一般的金属加工中,通常是迅速切除金属并形成光洁表面,工序就算终结,但攻丝却不完全是这样。

首先,攻丝后形成的螺纹必须符合标准规定并能和相配的紧固件旋合;其次,一般工序切削终了退出刀具十分简单,而攻丝完成后退出丝锥所花费的时间,有可能同切削螺纹花费的时间一样多。

所有这些,使得攻丝成为一道既不可缺少,又是缓慢而令人厌烦的工序。

除了上述共性问题之外,其它一些因素也会增加攻丝的困难:这些因素主要可分为同材料有关和同操作有关二大类。

而不论在何种情况下,丝锥的正确选择都会对攻丝效果产生截然不同的影响:攻很多孔、攻一个孔或完全攻不动。

下面简要介绍一些现场工艺人员和工具制造技术人员在克服攻丝困难时,已经做过的工作。

1、工件材料的问题在难加工材料上攻丝,可能是一件既费工又费钱的事。

在难加工材料上攻丝的主要困难,是由于切削时产生的热量和工件材料的收缩包住了刀具。

钛合金在这方面表现得最为明显。

所以在这种材料上攻丝时,采用的丝锥要有较大的齿形铲背量和倒锥度,以防丝锥工作卡死。

丝锥基体的强度也很重要。

由于工件的硬度和强度高,常使丝锥牙顶很快磨钝。

这种情况下,则推荐采用高性能高速钢丝锥,它们具有较高的韧性、红硬性以及抗变形和抗磨损性能。

2、深盲孔攻丝攻丝遇到的不仅是工件材料的难加工问题。

有时攻丝的操作技巧也是复杂而微妙。

例如盲孔攻丝。

盲孔攻丝最大的困难是要把孔底的切屑排出,以防止丝锥挤压切屑。

尽管图纸上不一定要求螺丝清根,但实际的工况是要清根的。

因为在盲孔攻丝中,为中满足图纸规定的要求,必须准备好空间让丝锥攻到足够的深度。

这就要把孔钻得深一些。

但若钻得太深超过切口钻到下一个零件上去,则又会造成偏心问题。

丝攻常见问题和对策

要完全磨掉丝锥上的积屑瘤、烧结或粘结物等 及时刃磨丝锥 减小前角 选用其它材质的丝锥 降低丝锥的硬度 加大丝锥切削部分的长度 防止切屑阻塞(使用螺旋槽丝锥) 降低切削速度 防止丝锥与底孔不同轴,减少轴向吃刀时的冲击力 加工盲孔螺纹,退刀时不能突然快速改变回转方向 防止粘结 被切削材料非常硬时,应使用特殊设计的丝锥 选用其它材质的丝锥(如高V系材质的丝锥) 选用经氧化处理或其它表面处理的丝锥 加大丝锥切削部分的长度 降低切削速度 改变切削液种类、切削液给注方法 防止底孔的加工硬化 前角不要磨得太大 防止磨削裂纹 加大后角 减小刀刃厚度 使用含极压剂的切削液 降低切削速度

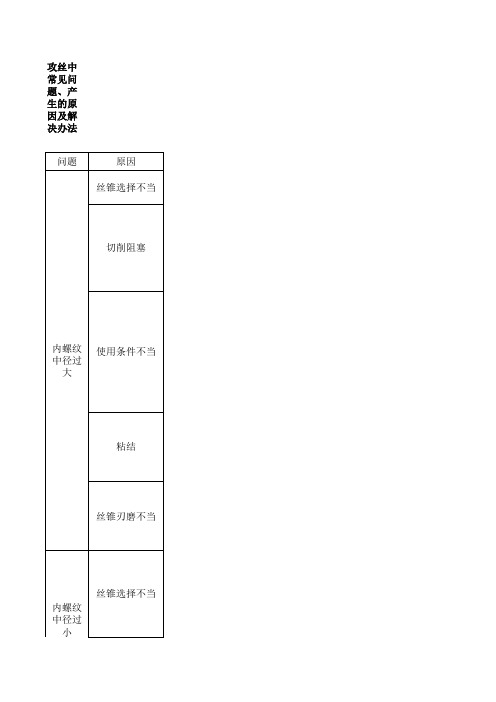

攻丝中常见问题、产生的原因及解决办法

有关内螺纹精度的问题

问题 原因 丝锥选择不当切削阻塞内螺纹来自中径过 大使用条件不当

粘结

丝锥刃磨不当

丝锥选择不当 内螺纹 中径过 小 内螺纹划伤 内螺纹中有切屑 残留

有关内螺纹表面质量的问题

问题 原因 丝锥选择不当 丝锥前角不合适 表面不 光滑, 有划伤 、波纹

粘结

切屑阻塞 刀刃过于锋利 振动 丝锥刃磨不当

有关损伤丝锥的问题

问题 原因 丝锥选择不当

切削扭矩过大

丝锥折 损 使用条件不当

丝锥刃磨不当

丝锥刃磨不当

丝锥选择不当 刀刃损 伤

使用条件不当

丝锥选择不当

磨损 使用条件不当

丝锥刃磨不当

粘结

摩擦热过高

题、产生的原因及解决办法

有关内螺纹精度的问题

对策 选用适宜精度的丝锥 适量增加切削锥的长度 使用螺旋槽丝锥、刃倾角丝锥 采用容屑槽槽数少、容积大的丝锥 尽量加大底孔直径 底孔为盲孔时,尽量加大底孔深度 改变切削液的种类或给注方法 调整切削速度 防止丝锥与底孔不同轴 丝锥或被切削材料采用浮动固定方式 采用合适的切削速度,防止出现过切而使内螺纹牙型瘦小 采用强制进给(螺距/转)方式 采用加工能力合适的机床 防止丝锥振动 选用经氧化处理或其它表面处理的丝锥 选用抗粘结性好的切削液 降低切削速度 改变丝锥前角,使适合于被切削材料 容屑槽的分度要正确 不要把丝锥前角及切削锥角磨得太大 避免刀刃厚度过小 除掉刃磨时的毛刺 选用尺寸加大型丝锥,尤其是对下列情况: a.铜合金、铝合金、铸铁等切扩量小的被切削材料 b.被切削材料的形状为反弹量较大的圆筒、薄板等时 选用适宜的切削锥角 加大前角 选用适当的反转退刀速度 提高丝锥的锋利度,防止出现须状切屑 在完全清除掉残留的切屑后,再使用螺纹塞规检查内螺纹

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

攻丝的难点及解决方法

发布日期:[2009-4-23] 共阅[49]次

说到加工中的困难工序,攻丝应该归入最困难的一类。

在一般的金属加工中,通常是迅速切除金属并形成光洁表面,工序就算终结,但攻丝却不完全是这样。

首先,攻丝后形成的螺纹必须符合标准规定并能和相配的紧固件旋合;其次,一般工序切削终了退出刀具十分简单,而攻丝完成后退出丝锥所花费的时间,有可能同切削螺纹花费的时间一样多。

所有这些,使得攻丝成为一道既不可缺少,又是缓慢而令人厌烦的工序。

除了上述共性问题之外,其它一些因素也会增加攻丝的困难:这些因素主要可分为同材料有关和同操作有关二大类。

而不论在何种情况下,丝锥的正确选择都会对攻丝效果产生截然不同的影响:攻很多孔、攻一个孔或完全攻不动。

下面简要介绍一些现场工艺人员和工具制造技术人员在克服攻丝困难时,已经做过的工作。

工件材料的问题在难加工材料上攻丝,可能是一件既费工又费钱的事。

Besly products公司的工程经理Dan Gajolosik指出:在难加工材料上攻丝的主要困难,是由于切削时产生的热量和工件材料的收缩包住了刀具。

钛合金在这方面表现得最为明显。

他建议,在这种材料上攻丝时,采用的丝锥要有较大的齿形铲背量和倒锥度,以防丝锥工作卡死。

此外,Gajolosik指出,丝锥基体的强度也很重要。

由于工件的硬度和强度高,常使丝锥牙顶很快磨钝。

这种情况下,则推荐采用高性能高速钢丝锥,它们具有较高的韧性、红硬性以及抗变形和抗磨损性能。

Guhring公司的丝锥应用专家Paul Motzel说,当设计加工硬材料的丝锥时,采用小前角是至关重要的,这可使丝锥切削时有较大的支承。

Stellite引是一种镍基超级合金,属于最难加工的材料之一。

Mike Brown是一计算机集成加工公司的业主,接到了一批订单。

要用这种材料加工航天发动机的风扇叶片。

每台发动机25片,每件上要加工一个10~32UNF—2B的螺方通孔,作为拆卸叶片时旋入顶丝之用。

开始时,公司了解到这种材料有很强的“记忆”功能——加工后缩回原状的倾向。

为克服这种形状记已问题,Brown首先把底孔做得大一点:图纸规定底孔比直径0.159″(4.0386mm),实际钻成0.161″(4.0894mm),大了

0.002″(0.0508mm),这可使攻丝工作量轻一点。

但第一支丝锥试验时,发现只能攻1~2个孔就崩裂。

Brown发现丝锥发出高音调的噪声,就像正在踩煞车那样。

从而意识到肯定什么地方出现了问题。

Brown试验用的丝锥,每支价格为18美元,只能攻1~2个孔。

他想通过反复摸索,试图找到一种更合适的丝锥,使加工孔数能多一点。

最后,确定采用OSG工模具公司生产的高速钢Exotap型丝锥,可以加工4个孔。

Brown说:“这种丝锥每支12~15美元,分摊到每孔费用3~4美元,价格偏高。

不过对于加工这种材料,费用还不算高,但若使用接近20美元一支的丝锥,只攻一个孔,那是无法接受的。

”

是否进一步采用硬质合金丝锥?Brown认为不可行。

他说:“对这类工件,用硬质合金刀具钻孔是可以的。

但是它太硬,而硬质合金丝锥对加工条件的宽容度较小,所以不宜采用。

”

但是,这并不是说硬质合金丝锥完全不能用于该工件的加工。

实际上,在Exotap丝锥攻丝之后,工件从夹具卸下,第二道工序就是用一支60美元的硬质合金丝锥,对螺孔进行手工校正。

Brown认为,选定适当的丝锥以后并不是万事大吉。

进而选择适当的润滑剂同样至关重要。

在一位工艺师朋友的建议下,他改变了丝锥的润滑剂。

目前采用Castrol公司的丝锥润滑膏,每次攻丝前,将润滑膏刷到丝锥上使用。

金刚石工模具公司的工长Dan Welter提供了另一个难加工材料的攻丝实例。

该材料是一种超级奥氏体不锈钢Al6XN,具有抗氧化腐蚀性能,广泛用于输送液体的零件,如原类零件等。

该材料的铬、镍、钼含量很高(分别为20%、24%和6%),并且有较高的硬度(HRB88)和冷作硬化的倾向。

这是一个打印机的墨水输送泵,Welter要在零件上攻六个4~40螺纹的通孔,每边打三个孔,孔深为6.35mm。

要求在工件上一次钻出底孔,然后攻丝。

开始,他采用标准高速钢TiN涂层丝锥,但材料硬度过高,致使丝锥崩裂。

Welter试验了六种不同的高速钢丝锥以后,终于放弃了采用标准丝锥解决问题的打算,并开始寻求新的解决方案。

发展现挤压丝锥能解决这个问题,尽管迄今都认为挤压丝锥仅适用于软性材料。

他采用了一种OSG公司生产的丝锥。

据OSG公司有关人员介绍,该丝锥带有一种Electra LUBE涂层,厚度为2.54μm,是一种软性的

固体润滑剂,沉积在丝锥上形成光洁的表面,使丝锥在工作时扭矩减小,并防止粘结、堵塞、擦伤等情况发生。

深盲孔攻丝攻丝遇到的不仅是工件材料的难加工问题。

有时,攻丝的操作技巧也是复杂而微妙。

例如盲孔攻丝。

Roberts Automatic Products公司的工艺工程师Dave Sibinski指出,盲孔攻丝最大的困难是要把孔底的切屑排出,以防止丝锥挤压切屑。

Sibinski指出,尽管图纸上不一定要求螺丝清根,但实际的工况是要清根的。

因为他知道,在盲孔攻丝中,为中满足图纸规定的要求,必须准备好空间让丝锥攻到足够的深度。

这就要把孔钻得深一些。

但若钻得太深超过切口钻到下一个零件上去,则又会造成偏心问题。

此外,他又指出,在钻较深的盲孔时,其收尾段也会出现中心逐渐偏移的现象。

在金刚石工模具公司,Welter需要攻一个5/16"-18螺纹盲孔,深1″,材料为304不锈钢,攻丝深度达3倍直径(螺纹直径5/16″,即7.9375mm——译注)。

Welter提出,需要一支刚性强、排屑好的丝锥一次加工完成。

他很快排除了采用挤压丝锥的方案。

由Prototyp公司提供了一种Paradur triple S型丝锥,这种丝锥是该公司生产的用于难加工材料ECO系列丝锥的一种。

Prototyp是Sandvik CTT 公司的成员之一。

该公司的技术销售经理Mathias Armbruster指出,该丝锥采用大螺旋角,使攻丝深度可达到数倍直径。

同时,大螺旋角又使切屑卷得很紧,可以防止切屑在柄部缠成一团。

除了供应刀具以外,工具制造商常和用户的工艺人员紧密合作,解决攻丝难题。

如:Firth Brown工具公司的高级工程师Sai Kin Eng 就帮助用户解决直径18mm,深度达60mm的螺纹攻丝。

他说,深孔攻丝有很多因素导致的困难。

首先是冷却液输送困难。

因为切屑堵塞在孔中,使冷却液很难到达刀具/工件的接触区。

当然,若工件材料的延伸率大,可以采用挤压丝锥,这种丝锥工作时没有切屑。

但螺纹底孔直径要接近中径尺寸,而且公差要比普通丝锥攻丝时严一些。

为了帮助冷却液输送,可选用内冷却丝锥。

也可在丝锥上开多个油槽,或采用特殊的润滑涂层。

这些措施都可以降低工作温度和防止切削刃软化。

Firth Brown在帮助用户采用一系列措施后,最终使刀具寿命提高35%(原文为降低了50%,疑为印刷错误——译注)。

尽管上面所述很难包括工艺人员会碰到的各种潜在问题,但是,讨论到的攻丝问题,提供了现实生产中如何解决问题的思路和做法。

从中我们可以清楚地看到,解决攻丝中的难题,需要有极大的耐心。