连接器金属件电镀

连接器电镀工艺的选择

连接器电镀工艺的选择

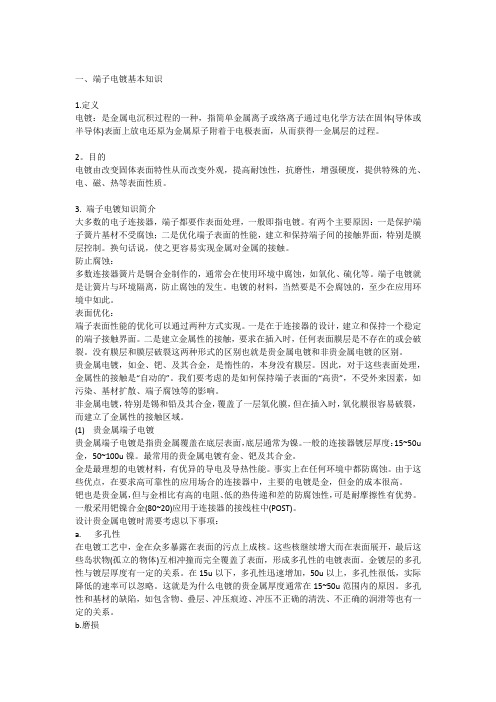

连接器的功能不仅决定了材料的选择,也决定了其对镀层的选择。

也就是说,用于连接器的电镀工艺要充分满足电子连接的功能性需要,具有低插损、高可靠性和抗蚀性能。

还要有节省资源和降低成本的经济性能。

能采用普通金属镀层的,就不要选用贵金属镀层,能选择单金属镀层的,就不要选择合金镀层,但是由于电子连接的可靠性很大程度上依赖连接器的性能,因此,实际在设计选择中,多数采用了贵金属电镀和合金电镀,这多少是一种为了保险而作出的成本牺牲。

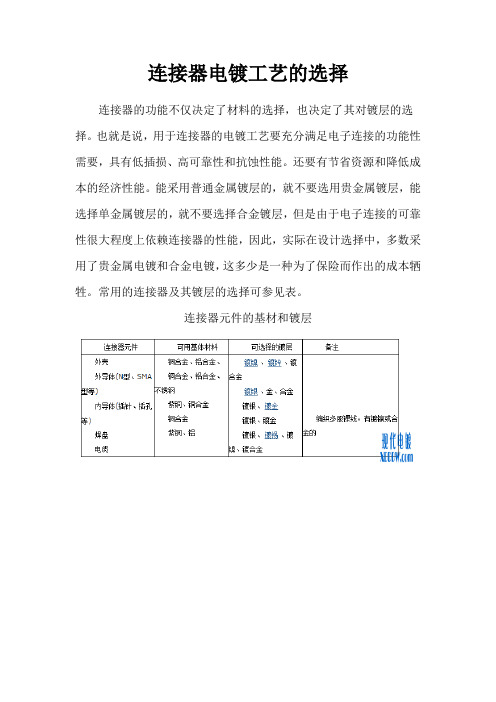

常用的连接器及其镀层的选择可参见表。

连接器元件的基材和镀层。

镀层

一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3. 端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1) 贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u 金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势。

连接器电镀详细讲解--原创-图文

2. 镀层对基体能够完整的覆盖,

膜厚均匀。

3. 镀层的组织致密、孔隙率低、要有

适当的厚度,能够阻止外界对基体 金属的腐蚀,提高防护能力。

4. 各种功能性镀层必须达到一定的指标,才能成为合格的镀层,同时也应该

具有较好的外观质量,不允许有明显的针孔,麻点,划伤等缺陷。

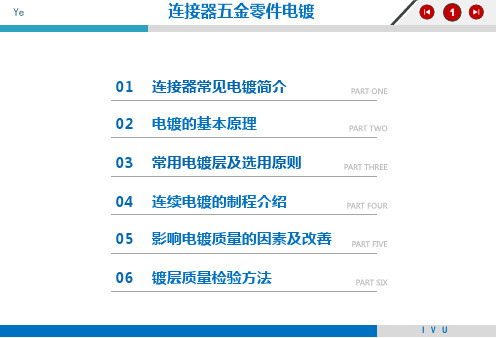

IVU

Ye

镀金与 金合金

镀金实例:黄色部分

10. 原本铜合金上镀镍50μ〞其防蚀能力是很好的,但是只要在镍上再镀上 一层薄金(GF),抗蚀的能力就变得很差。原因是金与镍的电位差很大(理 论上约2V),造成迦凡尼加速腐蚀效应。用盐雾实验证明了这个理论是正 确的,原本不镀薄金的镍可以撑到72小时,然而镀薄金的镍却48小时也 撑不过。

IVU

Ye

放料

化学除油 水洗

光整

酸洗

水洗

镀镍

水洗 过草酸

收料

烘干

水洗

封闭

水洗

中和

钝化

水洗

IVU

Ye

滚镀工艺简介

5

➢典型的滚镀过程:将经过镀前处理的小零件装进滚筒内,零 件靠自身重力将滚筒内的阴极导电装置紧紧压住,以保证零 件受镀时所需要的电流能够顺利传输。然后,滚筒以一定速 度按一定方向旋转,零件在滚筒内受到旋转作用后不停地翻 滚、跌落。同时,金属离子受到电场作用后在零件表面还原 为金属镀层,滚筒外新鲜溶液连续不断地通过滚筒壁板上无 数的小孔补充到滚筒内,而滚筒内的溶液及电镀过程中产生 的气体也通过这些小孔不断地排出筒外。 ➢滚筒的结构、尺寸、大小、转速、导电方式及开孔率等诸多 因素均与滚镀的生产效率、镀层质量等息息相关。

流

W3-3 电极的形状、尺寸、位置影响镀层的分布效果

添加剂、导电盐、金属离子浓度等直接影响镀层 W3-4 的好坏

连接器插针电镀的质量问题

连接器插针电镀的质量问题1前言在插针电镀中,由于接触对有着较高的电气性能要求,镀金工艺在插针电镀中占有明显重要的地位.目前除部分的带料插针采用选择性电镀金工艺外,其余大量的针孔散件的孔内镀金仍采用滚镀和振动镀来进行.近几年,插针体积发展到越来越小型化,其针孔散件的孔内镀金质量问题日趋突出,用户对金层的质量要求也越来越高,一些用户对金层的外观质量甚至达到了十分挑剔的程度.为了保证插针镀金层质量结合力这几类常见质量问题总是提高插针镀金质量的关键.下面就这些质量问题产生的原因进行逐一分板提供大家探讨。

2镀金层质量问题的产生原因2.1金层颜色不正常插针镀金层的颜色与正常的金层颜色不一致,或同一配套产品中不同零件的金层颜色出现差异,出现这种问题的原因是:2.1.1镀金原材料杂质影响当加入镀液的化学材料带进的杂质超过镀金液的忍受程度后会很快影响金层的颜色和亮度.如果是有机杂质影响会出现金层发暗和发花的现象,郝尔槽试片检查发暗和发花位置不固定.若是金属杂质干扰则会造成电流密度有效范围变窄,郝尔槽试验显示是试片电流密度低端不亮或是高端镀不亮低端镀不上.反映到镀件上是镀层发红甚至发黑,其孔内的颜色变化较明显。

2.1.1镀金电流密度过大由于镀槽零件的总面积计算错误其数值大于实际表面积,使镀金电流量过大,或是采用振动电镀金时其振幅过小,这样槽中全部或部分镀件金镀层结晶粗糙,目视金层发红。

2.1.3镀金液老化镀金液使用时间太长则镀液中杂质过度积累必然会造成金层颜色不正常。

2.1.4硬金镀层中合金含量发生变化为了提高插针的硬度和耐磨程度,插针镀金一般采用镀硬金工艺.其中使用较多的是金钴合金和金镍合金.当镀液中的钴和镍的含量发生变化时会引起金镀层颜色改变.若是镀液中钴含量过高金层颜色会偏红;若是镀液中这镍含量过高金属颜色会变浅;若是镀液中这种变化过大而同一配套产品的不同零件又不在同一槽镀金时,这样就会出现提供给用户的同一批次产品金层颜色不相同的现象。

电连接器的镀金工艺

采用脉冲镀金可得到比直流被密实性更好的镀 金层,且镇层均一性更好. 43 谊金层的外观 . 尽管是工业铰金,现场实践中对铰金的色泽、 亮度等外观要求很重视。赏心悦目的金层外观是镀 金质a良好的一个基本表征,也常常是客户接收产 品的一个重要指标。 影响彼金层色泽、亮度的因素比较多,与现场 操作关系很大。如铰液比重、金含量、金钻比例 ( 钻 含¥) P . H值,操作时的电流密度、电压,及底材 前处理光泽度、镀镶层亮度、均一性,都是饺金层 外观的重要影响因素。建立标准色标可做为日常生 产监控和交脸的一个相对客观的依据,色标要定期

Au % 97 Au Co 9 . - A朋 Ni 9 . 一 98

L

冉二 〔.

Hv

抗H5 2 接触电阻 S %试验

好 好 好

47 - 47 -

彼金采用瓦特镍或低应力镍做镀金阻挡层几乎 己成常识。实际上铜合金上致密、平整光滑、延展

102 0 5 -2 10 10 5 -8 10 0 7 49

耐 硬 饭 , 开 的A- . N A- 合 磨 金 层 高 金 u o A-i u e C u . F

金镀层占优势。

2 镀金工艺 分类

按普追采用的分类方法,镀金目前采用的有孩

硬金 体系。 on 随金共沉积, 提高镀层硬度、 C( ) 可以

耐磨性,也起光亮剂和调整镀层色调的作用。其含 量对镀层硬度、色泽、阴极电流效率影响很大。含 量低,不足以充当硬化剂的角色,含量太高,会造 成镶层接触电阻升高、耐高温性能下降。 一 般采用

性好的镶层起着表层耐磨金层的支撑作用,对坡金

接插件镀金、镀银层变色原因及防变色措施

接插件镀金、镀银层变色原因及防变色措施摘要:分别探讨了接插件镀金和镀银层变色的原因。

镀金层的变色原因如下:基体质量不符合要求,产品的设计及电镀工艺存在缺陷(包括产品前处理工艺、金阻挡层镀液体系的选择、镀液的维护、电镀工艺参数的选择和电镀方式等的不妥当),镀后处理不力,产品使用环境的差异等镀银层变色的原因如下:基体形状复杂且其表面粗糙度高,电镀工艺不完善,包装方式不当,产品使用环境差异等。

提出了镀层的防变色措施:提高基体质量,减少设计缺陷,改进电镀工艺,加强镀后工序管理,根据产品的使用环境对其制定不同的质量要求等关键词:接插件;镀金;镀银;变色;措施;1 前言在接插件的制造工艺中,为了保证产品的导电性能和可靠性,大部分产品的接触件以及部分产品的壳体均采用了镀金或镀银进行表面处理。

由于在产品的加工和使用过程中受到各种因素的影响,部分产品的镀层表面会在较短时间内出现变色现象。

而一旦镀层表面开始变色,产品的电气性能也会随之下降。

为了避免这种现象发生,针对金、银镀层的变色机理,人们采取了各种措施尽力延缓镀层在规定的时间内出现的颜色变化。

以下为目前在接插件制造行业中发生镀层变色原因的分析以及常用的解决镀金、镀银层变色问题的一些基本方法。

2 金镀层的变色原因金是一种比较稳定的金属元素,在大气环境中几乎不与其它物质反应,因此不会受到各种腐蚀气体侵袭而发生化学变化。

接插件金镀层变色的原因主要是受到基体金属(铜及铜合金)通过金层孔隙向镀层表面迁移的影响。

因为金层与基体金属之间存在着电位差,在遇到腐蚀介质时这种电位差会导致基体金属被腐蚀,当腐蚀物富集在金层表面时金层就改变了颜色。

在接插件的制造行业中导致金层很快变色的原因主要还体现在以下几个方面。

2.1 基体质量达不到要求基材杂质含量和基体表面光洁度是两项衡量电接触体基体质量的重要指标。

近几年来,由于市场竞争加剧,加上金属材料涨价因素,使得一些基体制造厂为了降低生产成本,采用一些不合规格的材料,甚至采用回收铜加工制造基体。

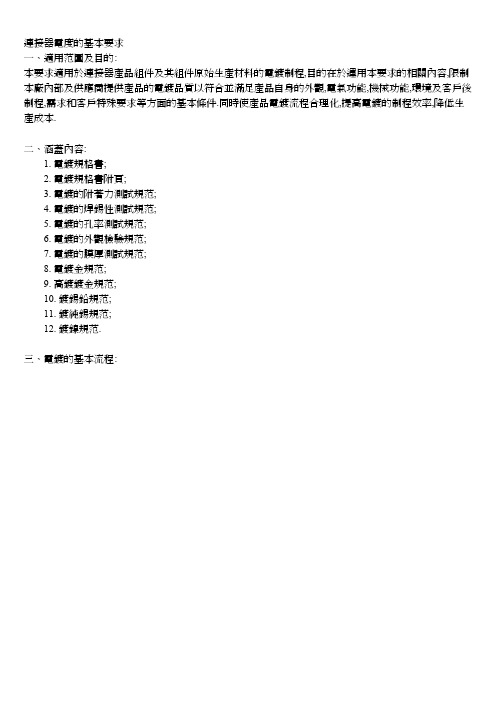

连接器电镀的基本要求

連接器電度的基本要求一、適用范圍及目的:本要求適用於連接器產品組件及其組件原始生產材料的電鍍制程,目的在於運用本要求的相關內容,限制本廠內部及供應商提供產品的電鍍品質以符合並滿足產品自身的外觀,電氣功能,機械功能,環境及客戶後制程,需求和客戶特殊要求等方面的基本條件.同時使產品電鍍流程合理化,提高電鍍的制程效率,降低生產成本.二、涵蓋內容:1.電鍍規格書;2.電鍍規格書附頁;3.電鍍的附著力測試規范;4.電鍍的焊錫性測試規范;5.電鍍的孔率測試規范;6.電鍍的外觀檢驗規范;7.電鍍的膜厚測試規范;8.電鍍金規范;9.高鍍鍍金規范;10.鍍錫鉛規范;11.鍍純錫規范;12.鍍鎳規范.三、電鍍的基本流程:四、電鍍規格的制定.1.電鍍規格的制定原則:a.保証客戶需求的產品品質與功能;b.要求生產工藝能夠符合目前的公司與行業的現狀;c.使生產成本最人成化.2.電鍍規格制定的基本要求:a.明確地在電鍍規格表上填寫產品本身所要求的電鍍層種類(Au, Ni, Sn或SnPb等).b.電鍍層厚度,統一以英制微英寸(u”, mircoinch )表示,並以公制微米(un, micrometer )作為其替換單位,其換算比例應該為:1 um = 39.37u”1 u” = 0.0254 um例如: 電鍍金3微英寸的厚度表示為:3 u”[0.0762um]文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

连接器电镀和涂层

连接器电镀和涂层▪连接器镀涂技术类型▪电镀的作用及其作用方式▪贵重金属镀层▪镍底的功能▪贵重金属镀层设计▪非贵重金属镀层▪连接器端子涂层▪电镀层的选择标准数据,案例,图片,图示培训时提供连接器端子镀涂技术类型炼锻造的金属,性能与电镀金属不同.熔敷应用于更广泛(比电镀工艺)的金术的原理是:化学镀是一种不需要通电,依据氧化还原反应原理,利用强Encnn enables connection!电镀的原理和过程▪▪▪▪电镀的金属的性能与相应的冶炼锻造的金属性能不一样:更硬,更脆,更轻电镀的方式选择镀-厚度可能不一致电镀的作用及其作用方式▪▪对端子基材的防腐蚀保护▪▪▪在建立和维护接触界面方面,优化其性能(电气性能,机械性能-插拔寿命,插拔力)▪贵重金属镀层作用方式▪保证纯洁性/不生成膜/不受腐蚀▪▪非贵重金属镀层作用方式▪▪贵重金属镀层▪▪金▪金层典型厚度:1.27/50; 0.76/30; 0.38/15; 0.20/8(flash)-0.13~▪▪钯▪▪贵重金属合金▪合金化降低导电性和热稳定性▪金合金率,高硬度,低热传导,低耐腐蚀性,高耐磨;镶敷工艺▪钯合金▪复合贵重金属镀层▪▪合金化降低导电性和热稳定性▪▪▪▪▪实例的解读/解释曲线交叉---(Pd/Ni -brass, Pd -bronze, Au(H )-bronze, Au(S )-bronze, Au/Pd -copper实例的解读▪▪▪正向力较小时,软金具有最小的接触电阻,其次是金钯,硬金,钯,钯镍▪镍底的功能▪镍底与孔隙性腐蚀▪镍阻碍污染物攀爬▪▪镍底阻碍基材元素扩散▪镍改善插拔寿命---基材种类,镍底厚度如何影响插拔寿命数据▪镍的厚度受限制:成本,粗糙度,塑性▪镍的孔隙性保护▪▪▪▪▪Upper: selective gold/contact△dGold 40Gold/Nickel 20Palladium 8Palladium/Nickel 4Nickel 1镍阻碍基材元素扩散镍改善插拔寿命(1)Encnn enables connection!镍改善插拔寿命(2)贵重金属镀层设计▪层不连续(孔隙性,损坏,磨损…)▪▪金层孔隙性与电镀厚度的曲线关系▪贵重金属镀层的环境性能▪孔隙性对接触电阻的影响的争议性▪镀金层对磨损的影响孔隙性与厚度的关系▪▪▪Encnn enables connection!随机9点Encnn enables connection!随机9点Encnn enables connection!镀金层对磨损的影响▪▪▪▪非贵重金属镀层▪▪锡/锡合金▪纯锡:93/7:2.5-4um ▪60/40:▪锡镀层作用方式锡的微动腐蚀(锡层的主要失效机理)及预防▪锡须及其缓和措施▪▪▪银---▪镍:▪铜底的作用-表面易腐蚀,不适于表层电镀▪▪▪▪镀锡层作用方式▪▪薄膜容易被克服,建立金属+金属接触.微动磨损触电阻陡增.Encnn enables connection!微动磨损及预防•增加正向力,微动磨损及预防60,该温度范围锡须及其缓和措施▪单晶体:半径5um,常见小于▪▪▪避免镀纯锡▪应用镍底▪避免表面应力▪暗锡替代亮锡▪镀后退火/过回流焊▪避免弯曲▪避免损伤▪避免表面受压锡须及其缓和措施–Crystallographic orientationmechanical stress or externally applied thermal stress or intermetallic formation •Tin and dilute tin alloys are susceptible to whiskeringSome orientations have been linked to whisker growth while others retard •This shows the preferred morphology•The formation of Cu6Sn5 intermetallic increases the whiskers镀银层▪除);与氯生成氯化膜(较硬,较难刮除)-非典型场▪▪▪▪▪▪优越的热传导性▪▪连接器涂层▪▪▪▪▪润滑剂应用评估:连接器和润滑剂的材料性质,工艺电镀层的选择标准▪▪▪赫兹应力;与磨损类型(涂层)的关系;与电镀层的关系(硬度,塑性,摩擦系数,厚度)▪▪,形成金属间化合物▪▪金属界面在小电流和大电流场合不如贵重金属界面稳定---.▪底层电镀对可焊性的影响▪镀层的匹配▪▪Encnn enables connection!镀层对正向力的要求各镀层性能参数热环境对锡的金属间化合物的影响电气参数对镀层选择的影响层附近区域的化学反应,对膜层有一定修复作用,通过这种电压击穿接器界面.每种镀层具有不同的局部超高温性能:界面电压降=电流X 电阻.底层电镀对可焊性的影响▪▪镀层的可焊性由表层的锡,金,钯等及底层电镀组成.锡熔化于焊液中并参与与底层电镀层形成金属间化合物.金可熔化于▪▪阻增大▪▪Encnn enables connection!▪▪▪▪contacts to assure the compatibility of plugs and sockets from minimum, nickel.under-plating: 2.0 um Ni。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b.在電鍍層的表面上如果有水泡顯露出來,將列入

腐蝕產物的計算總數中. c.當腐蝕產物在指定測量區域邊緣,但腐蝕區的 部位至少有3/4部位落在測試區域中時將列入腐 蝕產物的計算總數中.

鍍層品質檢驗

3.判斷標准: 3.2 腐蝕點的計算:

腐蝕產物尺寸

POROSITY 測試

POROSITY測試實驗判斷標準

4).控制溫度升高.

5. 降低走速 1).達到需要的模厚. 2).使電鍍表面更均勻.

常用電鍍技巧

貴金屬電鍍製程 浸鍍 v.s.刷鍍

鍍液濃度控制

高速鍍鎳製程 鍍鎳高速治具 鍍錫鉛製程改善 研制鍍錫鉛治具

設備

電鍍有效長度 無齒導輪 立式放料機構

浸鍍 V.S. 刷鍍

CuO + 3H2SO4 → 2CuSO4 + 3H2O + SO2↑

電鍍原理

前處理工站解析

電鍍前處理不徹底,易導致鍍后密著性欠佳,起泡等不 良.零件深凹區易藏污納垢,不易去除.

電鍍原理

電鍍工站解析

鍍鎳:目的--1.打底,增強鍍層的附著力. 2.裝飾性鍍層.

原理:

Ni2+ - 2e = Ni

*. 1). 鎳層結晶細小,容易拋光.

2). 鎳硬度高,耐強鹼,易溶于硝酸.

3). 減少鍍層針孔,可采用多層電鍍法.

4). 鍍層表面存在一層鈍化膜,不易焊接.

電鍍原理

電鍍工站解析

鍍金: 目的--增強耐磨性,導電性,降低接觸電阻 原理-- Au+ + e = Au *. 1).具有美麗的金黃色外觀,可作裝飾性鍍層. 2).化學穩定性高,僅溶于王水. 3).鍍層延展性好,導電性優,易焊接.

電

電

極

極

PP治具

問題點: 高低針膜厚差 原 因: 電流分布不均

對 策: 方 法: 效 果:

平衡高低針區電流密度 利用PP遮蔽治具阻隔高針區電

流,平衡高針低針區的電流密度

高低針的膜厚差降為

鉑金鈮網

方 法: 效 果:

利用鉑金鈮網加強低針區電流進 一步平衡高低針區的電流密度 高低針的膜厚差更低

錫鉛治具實例

密著性

耐蝕性

鍍層品質檢驗

膜厚測試:ຫໍສະໝຸດ 測試工具: X-RAY測試机膜厚測試

測試方法: 在特定測點量測鍍層之膜厚值

判定標準: 膜厚需在規格內

鍍層品質檢驗

密著性:

密著性

測試目的: 衡量電鍍層與其下層金屬附著力的強弱

測試工具: 尖嘴鉗(無牙平面型)

測試方法: 以尖嘴鉗夾緊端子旋轉180∘或折彎90 ∘ 以上后,以 3COM 膠帶貼上旋轉(折彎)部 位后再拉下,觀察是否有鍍層剝落現象. 判定標準: 鍍層不可有剝落之現象

料帶阻力大,易變形 解決跟接頭問題 造价低 料帶接頭易脫落 磨出凹槽產生歪針 歪針不良降低

成本較高

傳統放料

立式放料

立式放料

緩 衝 接 料 槽

收, 放料在機台同一側, 節省人力&空間

傳統導輪

無齒導輪

耐磨材料

公 母 導 輪

料 帶

塑膠材質墊板

必須跟接頭

不必跟接頭

跟接頭 : 料帶接合時, 以鉚釘鉚合Pilot Hole, 而電 鍍導輪亦以齒輪驅動Pilot Hole, 故鉚釘在通過導輪 時需人手扶住料帶, 以免與導輪脫離, 此謂 “跟接頭”

浸鍍 刷鍍

降低無效電鍍面積

鍍液濃度控制

提高鍍液濃度可提高電鍍效率, 但 1. 鍍層表面較粗糙 2. 厚度較不均勻, 損耗高

鍍鎳高速治具

傳統式

問題點: 效率低,走速無法提升 原 因: 攪拌效果不佳

高速式

方法:

以治具引導鍍液由二

邊六孔直接噴向端子

對 策: 鍍液直接噴向端子

鍍錫鉛治具

無 治 具

第 一 代 治 具 第 二 代 治 具

鍍層品質檢驗

焊錫性(簡易作法):

焊錫性

測試目的: 衡量鍍件表面沾錫的能力 測試工具: 焊錫爐 測試方法: 將鍍件浸於245+/-5℃之焊錫爐5+/-0.5秒 觀察其沾錫程度. 判定標準: 沾錫面積 > 95%,判定焊錫性O.K 若 < 95%,可依其實際用途判定允收

鍍層品質檢驗

焊錫性(標準作法):

電鍍原理

電鍍工站解析

鍍錫鉛: 目的-- 增強焊錫性

原理-- Sn2+ -2e → Sn

Pb2+ -2e → Pb

*. 1).錫鉛層延展性,可焊性良好.

2).具較高的化學穩定性.

電鍍原理

后處理工站解析:

水洗:(分為冷水洗&熱水洗,回收水洗&純水洗) 目的-- 去除零件表面殘余鍍液及不良雜物 冷水洗&熱水洗---於冷水洗前加熱水洗有助增加水洗 活性及取得一定的封孔效果. 回收水洗&純水洗---為加強純水洗的效率及成本考量, 常在純水洗前加回收水洗工站.

焊錫性

測試目的: 衡量鍍件表面沾錫的能力

測試工具: 蒸氣老化設備,沾錫設備,焊錫爐,顯微鏡

測試方法: a.依需求,可對試樣進行脫脂,清洗等前處理 (試樣不可有折彎,磨耗等現象) b.蒸氣老化 8h+/-15m,加速試樣之老化 (試樣以懸掛,傾斜方式置於容器內,高於液面38mm) c.烘烤(105+/-5℃ 1~2h)后冷卻至室溫 (需去除水氣及其它揮發物) d.浸泡助焊劑(R TYPE OR RAM TYPE) (需完全浸入停留5~10s后,取出直立滴流約60s,使其流盡) e.以沾錫設備夾持試樣浸入焊錫爐 (將試樣浸於245+/-5℃之焊錫爐7+/-0.5秒) f.沾過之試樣以異丙醇將殘留FLUX洗淨

*. 拋光須根據底材原料而決定是否需要.磷青銅 拋光后,表面會更平整.stol 92拋光后,表面會出現較 大的針孔.

鍍層品質檢驗

Porosity制程簡介:

3. 鍍 鎳

POROSITY 測試

增加鍍鎳厚度,可減少表面針孔. 4.鍍金: 1).降低電流: 2).增大鍍金面積: 保証功能區均勻 3).除掉雜質: 防止雜質沉積鍍面.

1. contact來料品質控制

2. 拋 光 3. 鍍 鎳 4. 鍍 金 5. 降低走速

鍍層品質檢驗

Porosity制程簡介:

1. contact來料品質控制

POROSITY 測試

金屬底材平整度越好,電鍍品質越好. 故針對 contact來料降低其衝速,以防止其表面划傷. 2. 拋 光 作用--- 利用強酸使底材表面更平整.

鍍層品質檢驗

POROSITY 測試目的:

POROSITY 測試

驗證連接器在惡劣環境下適應狀況,此測試是采用硝酸蒸氣 試驗來模擬連接器在惡劣環境,看硝酸通過鍍金層針孔滲透 到底材,而底層金屬被腐蝕的狀況

鍍層品質檢驗

Porosity Test 流程:

超音波 清洗滌 5-10min

烘干

POROSITY 測試

鍍層品質檢驗

* 蒸氣老化:

蒸氣老化

測試目的: 模擬零件置於倉儲內數月之久的環境后, 其零件或材料是否符合其規格. (主要針對Sn/Pb鍍層) 測試工具: 蒸氣老化設備 測試方法: 將零件置於充滿持續蒸氣之容器中. 測試時間: 8h+/-15m (約等於倉儲在自然狀態下六個月) 判定標準: a.其外觀是否符合規格 b.是否影響其它特性.如:焊錫性

改善案例

Shield Plate 外觀不良改善 溢錫不良改善

POROSITY 測試

POROSITY測試實驗&判斷標準

3).樣品測試環境准備(23 ± 2度,相對濕度 60%)

4).在干燥器皿中放入70±1%的HNO3,并密閉30±5分鐘 5).快速將測試樣品放入干燥皿內,曝露酸氣75 ±5分鐘

6).將測試樣品放在125 ±5℃有流通空氣的烤箱中10~15分鐘

連接器金屬件電鍍

Prepare by: 蔣 昌

大綱

電鍍原理 鍍層品質檢驗

常用電鍍技巧

改善案例

電鍍原理

將直流電源的正.負極連接到鍍槽的陽、陰極上 ,則電鍍溶液中的陰離子在陽極失去電 子進行氧化反應;陰離子在陰極獲得電子進行 還原反應.

陰極 + 陽極

_

電解液

電鍍原理

q ¹ á Á T ¤ j ¤ D ¥ î ¨ { µ

三氯乙烷 蒸汽除油 30sec

烘干 異丙醇噴 洗10sec 125度+/-5 烘干10-15 分鐘

三氯乙烷 噴洗10sec

噴洗10sec

冷風 烘干 1小時內用 10倍放大鏡 判定完畢

硝酸氣蒸 發75+/-10 分鐘

50度 烘干1 小時

鍍層品質檢驗

1.測試步驟:

1).樣品測試前清潔 2).材料及設備的准備

鍍層品質檢驗

3.判斷標准: 3.2 允收的標准:

POROSITY 測試

POROSITY測試實驗&判斷標準

除非有特別的規定,不然推荐的允收標准

為全部的樣品腐蝕點數除去其全部的樣品總數, 計算值為1.0 或更低才允收.

鍍層品質檢驗

Porosity制程簡介:

POROSITY 測試

制程:脫脂--酸洗/拋光-----打Ni底(80-120u”)---5-7u”浸鍍(新 開缸) ----10-13u”刷鍍(新開缸) Porosity 測試Contact電鍍控制制程:

電鍍原理

后處理工站解析:

風干: 目的-- 以強風將零件表面之大部分水份去掉,避免

因水過多在后工站(烘干)中與金屬發生反應 -- 通過強風將零件表面之雜質去除.

烘干: 目的-- 將殘留在零件表面及孔隙中的少量水份以加 熱變為水蒸氣的方式去除.