钢构件组装检查表

钢结构安装安全监理检查表

钢结构安装安全监理检查表1. 工程基本信息- 工程名称:- 工程地点:- 施工单位:- 监理单位:- 设计单位:2. 安全管理2.1 安全计划- 是否制定了钢结构安装安全计划?- 安全计划是否符合相关法规要求?- 安全计划是否经过审核和批准?- 安全计划是否与施工方和监理方共享?2.2 安全培训- 是否对参与安装工作人员进行了安全培训?- 安全培训内容是否包括钢结构安装操作规程、安全操作要求等?- 是否有相应的安全培训记录?2.3 安全文明施工- 施工现场是否符合相关安全标识要求?- 施工现场是否设置了安全警示标志?- 施工现场是否保持整洁?3. 施工方案- 施工方案是否合理?- 施工方案是否符合设计要求?- 施工方案是否经过专家评审?4. 材料及设备4.1 材料验收- 钢结构材料是否按照规定进行了验收?- 材料的质量是否合格?- 材料的型号、规格是否符合设计要求?4.2 设备检查- 施工所使用的起重机械是否符合安全要求?- 设备是否进行了定期检查和维护?- 设备的使用人员是否持有相关资质证书?5. 施工过程监管5.1 施工现场管理- 施工现场是否进行了合理划分和隔离?- 施工现场是否具备应急救援设施?- 施工现场是否有专人进行监管和指导?5.2 钢结构安装质量- 钢结构的安装是否符合设计要求?- 安装质量是否得到监理单位的确认?6. 安全记录和报告- 是否有钢结构安装的安全检查记录和报告?- 是否对存在的问题及时整改并记录?- 监理单位是否提供了安全监督意见?7. 安全问题整改- 是否存在安全问题?- 安全问题是否得到及时整改?以上是[工程名称]钢结构安装安全监理检查表的内容,相关检查结果将作为安装验收的参考依据。

请施工单位、监理单位和设计单位按照检查表的要求进行检查,并在完成后填写相关信息和意见。

如有问题,请随时咨询。

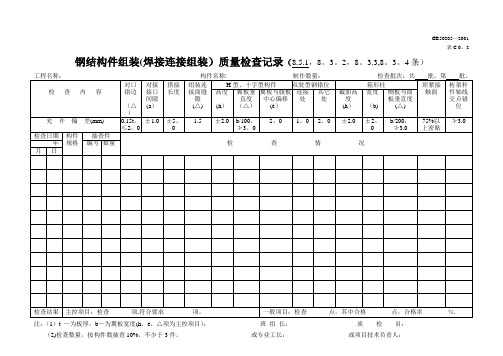

钢结构件组装(焊接连接组装)质量检查记录

编号

数量

月

日

检查结果

主控项目:检查项,符合要求项。

一般项目:检查点,其中合格点,合格率%.

注:(1)t—为板厚,b—为翼板宽度(h、e、△项为主控项目);班组长:质检员:

(2)检查数量,按构件数抽查10%,不少于3件。或专业工长:或项目技术负责人:

施工单位:年月日年月日26

GB50205—2001

表C.0。2

钢结构件组装(焊接连接组装)质量检查记录(8.5.1,8。3。2,8。3.3,8。3。4条)

工程名称:构件名称:制作数量:检查批次:共批,第批。

检查内容

对口错边

(△)

对接接口间隙(a)

搭接长度

组装连接面缝隙

(△)

H型、十字型构件

双肢型钢错位

箱形柱

顶紧接触面

桁架杆件轴线交点错位

高度

(h)

翼板垂直度(△)

翼板与腹板中心偏移

(e)

连接处

其它处

截面高度

(h)ห้องสมุดไป่ตู้

宽度

(b)

侧板与面板垂直度(△)

允许偏差(mm)

0.15t,≤2。0

±1.0

±5。0

1.5

±2.0

b/100,≯3。0

2。0

1。0

2。0

±2.0

±2。0

b/200,

≯3.0

75%以上密贴

≯3.0

检查日期

构件规格

抽查件

检查情况

钢筋骨架制作安装现场质量检查表

两层以上受力筋层距

±5

尺量:每构件检查2个断面

5

安

装

钢

筋

(mm)

同排受

力筋间距

梁、板

±10

尺量:每构件检查2个断面

6

基础、墩、骨架总数的30%抽查

8

箍筋及横向水平筋间距

±10

尺量:每构件检查5-10个间距

9

焊接予埋件或予埋铁皮管(孔道)

中线位置

10

水平高差

11

钢筋骨架制作安装现场质量检查表

承包单位:合同号:

监理单位:编号:

工程名称

XXXX高速公路 路基工程

工程部位

施工时间

桩号

检验时间

项次

检测项目

规定值或

允许偏差

检验方法

和频率

实测值或偏差值

1

钢筋骨架尺寸

(mm)

长

±10

尺量:按骨架总数的30%抽查

2

宽、高、直径

±5

尺量:按骨架总数的30%抽查

3

主筋级别/直径/根数

保护层厚度

墩、台、基础

±5

尺量:每构件沿模板周边检查8处

12

柱、梁

±10

13

板

±3

14

主筋连接方式及接头错开长度

外

观

情

况

骨架稳定性怎样?

锈污除净否?

搭接长度或焊接缝尺寸多少?

承包人自检意见:

日期:

监理工程师检验意见:

日期:

检测: 复核: 技术负责人:

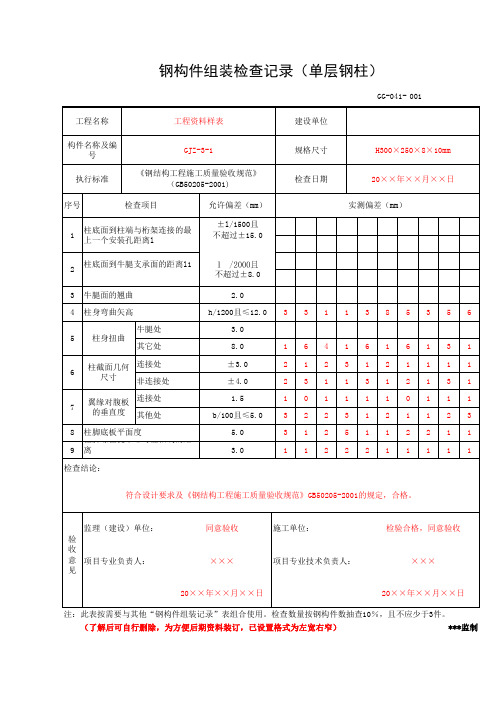

钢构件组装检查记录(单层钢柱)(工程资料第三部分第五卷)

2123121111 2311312131

7

翼缘对腹板 连接处 的垂直度 其他处

1.5 b/100且≤5.0

1011110111 3223121123

8 柱脚底板平面度

5.0

3125112211

柱脚螺栓孔中心对柱轴线的距

9离

3.0

1122211111

检查结论:

符合设计要求及《钢结构工程施工质量验收规范》GB50205-2001的规定,合格。

***监制

钢构件组装检查记录(单层钢柱)

GG-041- 001

工程名称

工程资料样表

建设单位

构件名称及编 号

执行标准

GJZ-3-1

《钢结构工程施工质量验收规范》 (GB50205-2001)

序号

检查项目

1

柱底面到柱端与桁架连接的最 上一个安装孔距离l

允许偏差(mm)

±l/1500且 不超过±15.0

规格尺寸

H300×250×8×10mm

检查日期

20××年××月××日

实测偏差(mm)

2 柱底面到牛腿支承面的距离l1

不超过±8.0

Hale Waihona Puke 3 牛腿面的翘曲2.04 柱身弯曲矢高

h/1200且≤12.0 3 3 1 1 3 8 5 3 5 6

牛腿处 5 柱身扭曲

其它处

3.0

8.0

1641616131

6

柱截面几何 连接处

尺寸

非连接处

±3.0 ±4.0

监理(建设)单位:

验 收

意 项目专业负责人: 见

同意验收 ×××

施工单位: 项目专业技术负责人:

检验合格,同意验收 ×××

钢构件组装检验批质量验收记录通用表格

验收依据

验收项目

设计要求及 最小/实际

规范规定

抽样数量

1 吊装梁(桁架) 主

控 项

2 端部铣平精度

目 3 外形尺寸

第8.3.1条 第8.4.1条 第8.5.1条

/ 3 /3 全/#

1 焊接H型钢接缝

第8.2.1条

/

2 焊接H型钢精度

第8.2.2条

/

3 焊接组装精度

一 般

4 顶紧接触面

项 目 5 轴线交点错位

/

抽查3处,合格3处

√

共20处,全部检查,合格20处

√

/

/

/

/

/

/

/

/

/

/

抽查3处,合格3处

100%

共20处,全部检查,合格18处

90%

抽查3处,合格3处

100%

施工单位 检查结果

监理单位 验收结论

主控项目全部合格,一般项目满足规范规定要 求;检查评定合格

验收合格

专业工长: 项目专业质量检查员:

年月日

××× ×××

专业监理工程师: ××× 年月日

6 焊缝坡口精度

第8.3.2条 第8.3.3条 第8.3.4条 第8.4.2条

/ / / 3 /3

7 铣平面保护

第8.4.3条 全 / #

8 外形尺寸

第8.5.2条 3 / 3

检验批部位

钢构件组装检验批质量验 收记录(最新版)

《钢结构工程施工质量验收规范》 GB50205-2001

检查记录

/

检查 结果

单位(子单位) 工程名称

钢构件组装检验批质量验收记录通 用表格

工程1

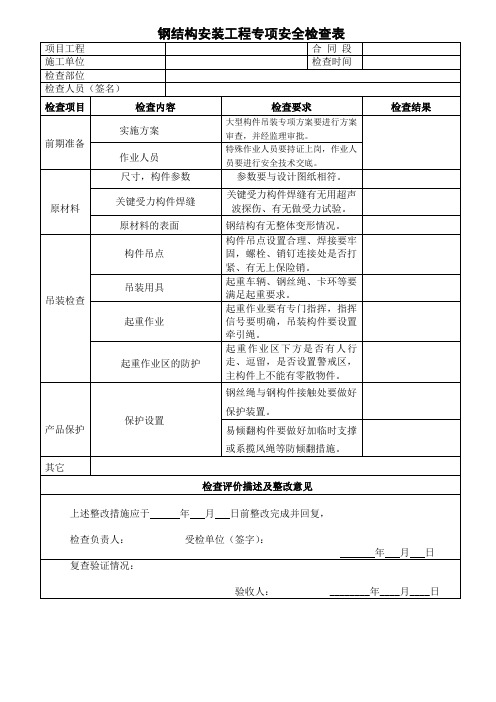

钢结构安装工程专项安全检查表

保护设置

钢丝绳与钢构件接触处要做好保护装置。

易倾翻构件要做好加临时支撑或系揽风绳等防倾翻措施。

其它

检查评价描述及整改意见

上述整改措施应于年月日前整改完成并回复,

检查负责人:受检单位(签字):

年月日

复查验证情况:

验收人: ________年____月____日

钢结构安装工程专项安全检查表

项目工程

合同段

施工单位

检查时间

检查部位

检查人员(签名)

检查项目

检查内容

检查要求

检查结果

前期准备

实施方案

大型构件吊装专项方案要进行方案审查,并经监理审批。

作业人员

特殊作业人员要持证上岗,作业人员要进行安全技术交底。

原材料

尺寸,构件参数

参数要与设计图纸相符。

关键受力构件焊缝

关键受力构件焊缝有无用超声波探伤、有无做受力试验。

原材料的表面

钢结构有无整体变形情况。

吊装检查

构件吊点

构件吊点设置合理、焊接要牢固,螺栓、销钉连接处是否打紧、有无上保险销。

吊装用具

起重车辆、钢丝绳、卡环等要满足起重要求。

起重作业

起重作业要有专门指挥,指挥信号要明确,吊装构件要设置牵引绳。

起重作业区的防护

起重作业区下方是否有人行走、逗留,是否设置警戒区,主构件上不能有零散物件。

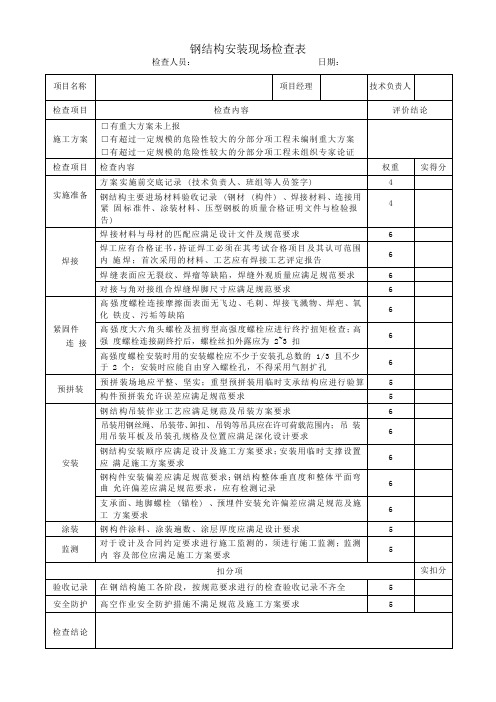

钢结构安装现场检查表

检查人员:日期:

项目名称

项目经理

技术负责人

检查项目

检查内容

评价结论

施工方案

□有重大方案未上报

□有超过一定规模的危险性较大的分部分项工程未编制重大方案

□有超过一定规模的危险性较大的分部分项工程未组织专家论证

检查项目

检查内容

权重

实得分

实施准备

方案实施前交底记录 (技术负责人、班组等人员签字)

4

钢结构主要进场材料验收记录 (钢材 (构件) 、焊接材料、连接用紧固标准件、涂装材料、压型钢板的质量合格证明文件与检验报告)

4

焊接

焊接材料与母材的匹配应满足设计文件及规范要求

6

焊工应有合格证书,持证焊工必须在其考试合格项目及其认可范围内施焊;首次采用的材料、工艺应有焊接工艺评定报告

6

焊缝表面应无裂纹、焊瘤等缺陷,焊缝外观质量应满足规范要求

6

对接与角对接组合焊缝焊脚尺寸应满足规范要求

6

紧固件连接

高强度螺栓连接摩擦面表面无飞边、毛刺、焊接飞溅物、焊疤、氧化铁皮、污垢等缺陷

6

高强度大六角头螺栓及扭剪型高强度螺栓应进行终拧扭矩检查;高强度螺栓连接副终拧后,螺栓丝扣外露应为 2~3 扣

6

高强度螺栓安装时用的安装螺栓应不少于安装孔总数的 1/3 且不少于2个;安装时应能自由穿入螺栓孔,不得采用气割扩孔

6

预拼装

预拼装场地应平整、坚实;重型要求

5

安装

钢结构吊装作业工艺应满足规范及吊装方案要求

6

吊装用钢丝绳、 吊装带、卸扣、 吊钩等吊具应在许可荷载范围内;吊装用吊装耳板及吊装孔规格及位置应满足深化设计要求

6

钢构件组装工程检验批质量验收记录表修订版

施工班组长

项目专业质量检查员:年月日

监理(建设)单位验收结论

专业监理工程师:

(建设单位项目专业技术负责人):年月日

钢构件组装工程检验批质量验收记录表修订版

钢构件组装工程检验批质量验收记录表

GB50205—2001

020406

单位(子单位)工程名称

分部(子分部)工程名称

验收部位

施工单位

项目经理

分包单位

分包项目经理

施工执行标准名称及编号

施工质量验收规范的规定

施工单位检查评定记录

监理(建设)单位验收记录

主控项目

1

吊车梁(桁架)

第8.3.1条

2

端部铣平精度

第8.4.1条

3

外形尺寸

第8.5.1条

一般项目1焊接来自型钢接缝第8.2.1条

2

焊接H型钢精度

第8.2.2条

3

焊接组装精度

第8.3.2条

4

顶紧接触面

第8.3.3条

5

轴线交点错位

第8.3.4条

6

焊缝坡口精度

第8.4.2条

7

铣平面保护

第8.4.3条

8

外形尺寸

第8.5.2条

施工单位检查评定结果