哈工大机械精度设计互换性与测量技术14

互换性与测量技术基础 尺寸链精度设计

第9章机械精度设计多媒体系列CAI课件互换性与测量技术基础课程第9章尺寸链精度设计授课教师:刘永猛哈工大电气工程及自动化学院公差仪器零件教研室第9 章教学内容一、基本概念二、尺寸链图(★)三、尺寸链计算(★) (★)1. 定义:尺寸链(Dimensional Chain):机器装配过程相互连接尺寸形成的封闭尺寸组。

(GB 5847-2004)→A3→ A2→ A0)机器装配尺寸链(A12. 组成要素:减环A i (-)(Decreasing link)增环A i (+)(Increasing link)封闭环A 0(Closing link)组成环A i(Consisting link)环n(Link)装配顺序组成环封闭环首尾相连A 2A 0A 3基准在哪里?机身1.尺寸链图的绘制方法A 1基准2.增、减环判断方法(画箭头法)A 1A 0A 2A 3A i 方向与A 0相反为A i (+)增环是?减环是?A 0 画任意方向箭头A i 方向与A 0相同为A i (-)A 0 A i 首尾相连画箭头第9 章教学内容一、基本概念二、尺寸链图(★)三、尺寸链计算(★) (★)101. 极值法计算公式(1)公称尺寸10()()11(1)m n i i m A A A −+−+=−∑∑(2)极限尺寸(2)11min )(1max )(max 0∑∑−+−+−=n m i m i A A A (3)11max )(1min )(min 0∑∑−+−+−=n m i m i A A A2.例题:某机床装配中,主轴轴线的高度为A 1=300±0.01mm, 尾座轴线的高度为A 2=200±0.01mm, 垫板的高度为A 3=100±0.01mm, 装配后经测量主轴轴线和尾座轴线的高度误差为0.02mm 。

请按极值法判断是否合格?(2) 判断增减环:增环为A 2, A 3;减环为A 1.(1) 画尺寸链图:解:A 1A 0A 2A 3教学小结1.尺寸链定义(封闭性);2.尺寸链图的画法;(★)3.增、减环的判断方法;(★)4.极值法求解尺寸链的方法。

哈工大试题库及答案---机械精度检测技术习题

第六章机械精度检测技术内容概要:在介绍基本检测原则和常用检测仪器的基础上,论述了各典型参数和零件的测量方法,以及新技术在检测中的应用。

教学要求:学会根据不同精度要求合理选择测量器具和测量方法,能运用最基本的检测原则和方法对各典型参数和零件进行测量,并通过实验教学使学生对精度检测技术能力得到一定的训练。

学习重点:检测的基本原则、孔轴的检测方法、光滑极限量规的设计、形状和位置误差的检测原则与方法。

学习难点:光滑极限量规的设计;形大形状和位置误差的检测原则与方法。

习题一、判断题(正确的打√,错误的打×)1、光滑极限量规是依据包容原则综合检验光滑工件的尺寸与形状的无刻度的检具。

()2、光滑量规通规的基本尺寸等于工件的最大极限尺寸。

()3、止规用来控制工件的实际尺寸不超越最大实体尺寸。

()4、检验孔的尺寸是否合格的量规是通规,检验轴的尺寸是否合格的量规是止规。

()5、塞规是检验孔用的极限量规,它的通规是根据孔的最小极限尺寸设计的。

()6、环规是检验轴用的极限量规,它的通规是根据轴的最小极限尺寸设计的。

()7、塞规中的止规是按轴的最大极限尺寸设计的,作用是防止轴的实际尺寸大于轴的最大极限尺寸。

()8、用以检验工作量规的量规是校对量规。

()9、塞规的工作面应是全形的,卡规应是点状的。

()10、通规和止规公差由制造公差和磨损公差两部分组成。

()11、给出量规的磨损公差是为了增加量规的制造公差,使量规容易加工。

()12、规定位置要素Z 是为了保证塞规有一定使用寿命。

()13、国家标准规定,工作量规采用内缩极限。

()14、安全裕度由测量器具的不确定度所决定。

()15、验收极限即最大极限尺寸和最小极限尺寸分别减速去一个安全裕度A。

()二、选择题(将下面题目中所有正确的论述选择出来)1、按极限尺寸判断原则,某轴mm 0800240032。

−−φ实测直线度误差为0.05mm 时,其实际尺寸合格的有_____________。

第2章-尺寸公差 《互换性与测量技术基础案例教程》课件

之间的关系,用公差带相互的位置关系来体现

2.间隙和过盈

(孔的尺寸)-(轴的尺寸) ≥0 ≤0

间隙X 过盈Y

间隙:

最大间隙: Xmax=Dmax-dmin=ES-ei 最小间隙: Xmin=Dmin-dmax=EI-es 平均间隙: Xav=1/2•(Xmax+Xmin)

过盈:

最大过盈: Ymax=Dmin-dmax=EI-es 最小过盈: Ymin=Dmax-dmin=ES-ei 平均过盈: Yav=1/2•(Ymax+Ymin)

7

不合格

公 称 尺 寸

8

公称尺寸

6. 公差带图

+ 0 -

TD

孔

零线

Td

轴

9

(习题2-1): 已知D(d)=Φ25, Dmax=Φ25.021, Dmin=Φ25, dmax=Φ24.980, dmin=Φ24.967。求孔、轴的极限偏差和公差,画出尺寸公差带图。

画法1

画法2

10

三.配合 1.定义: (1)D= d , 公称尺寸相同 (2)相互结合的孔、轴

孔

公 称 尺 寸

公

称

尺

轴

寸

21

2. 基本偏差规律: (1) 对孔(轴):A-H为EI ; a-h为es

J-ZC为ES ; j-zc为ei (2) 对 H(h):H 为 EI = 0 (h 为 es=0)

孔

公 称 尺 寸

公

称

尺

寸

轴

22

(3) JS(js)-对称 JS( js) IT 2

若n为7~11级,ITn值为奇数时

16

0 0.018

上偏差 下偏差

极限 dmax 16

哈尔滨理工大学《互换性与测量技术》2020年考研专业课复试大纲

互换性与测量技术

参考书目:

《机械精度设计与质量保证》孙全颖等主编哈尔滨工业大学出版社 2014 第3版

一、考试目的与要求

测试考生对机械精度设计涉及相关国家标准的应用的能力。

考生应掌握尺寸精度设计、几何精度设计和表面精度设计的术语、定义、符号以及在图面上的标注方法。

考生应掌握典型零件(滚动轴承、平键、花键、螺纹、齿轮)精度设计的内容。

二、试卷结构(满分35分)

题型比例:

1.选择题约10分

2.填空题约5分

3.标注题约10分

4.分析论述题约10分

三、考试内容与要求

(一)尺寸精度设计

考试内容 GB/T1800.1—2009《产品几何技术规范(GPS)极限与配合第一部分公差、偏差和配合》国家标准;标准公差系列;基本偏差系列;尺寸精度设计的基本原则;配合制、配合种类。

考试要求

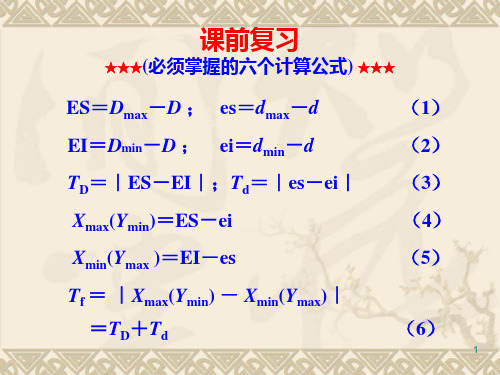

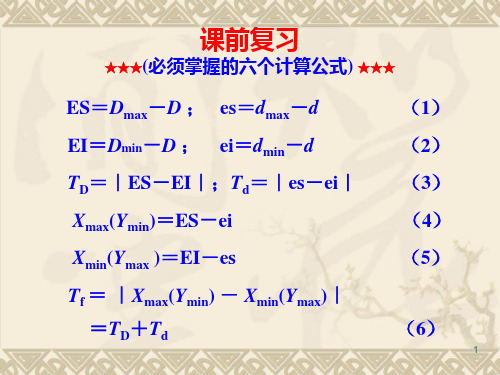

1. 掌握尺寸精度设计的术语和定义:孔和轴、尺寸、偏差、公差、公差带、基孔制、基轴制、间

隙配合、过盈配合、过渡配合等。

2. 了解标准公差系列、基本偏差系列的来源。

3. 掌握配合制、精度等级和配合种类的选用原则。

4. 熟练掌握极限尺寸、极限偏差、公差的计算。

哈工大机械精度设计互换性与测量技术3

ES

TD

(J-ZC)

EI es

Td

(a-h)

ei

基本尺寸

Td

(j-zc)

es ei

25

6. 总装图和零件图上的标注

1)零件图:基本尺寸+公差带(+偏差)

32H7 80js6

2)装配图:基本尺寸+配合代号

f 50

0.039 0

f 50f7

0.025 0.050

H7 Φ16 g6

孔的基本偏差代号 7,6 代表公差等级

+ 0 -

Φ30

做题思路见右图。

?

h6 ES=?

P7

34

表2-5

28

例题

例2 查表确定孔Φ25P7的极限偏差。 解: (1)由表 2-5 得: P—ZC且≤IT7的基本偏差为 在大于IT7的相应数值上增加一个Δ值。 ES≤7= ES>7+Δ = –22+8 = –14μm 由表 2-2 得 IT7 = 21μm 0.014 (2)EI=ES-IT7=-35μm f 25P7 f 250.035

课前复习

★★★(必须掌握的六个计算公式) ★★★

ES=Dmax-D ; es=dmax-d

EI=Dmin-D ; ei=dmin-d

(1)

(2)

TD=|ES-EI|;Td=|es-ei|

Xmax(Ymin)=ES-ei

(3)

(4)

Xmin(Ymax )=EI-es

Tf = |Xmax(Ymin) - Xmin(Ymax)|

ES(es)

T尺寸

0

基本尺寸

EI(ei)

ES(es)

工程认证《互换性与技术测量》课程教学大纲

《互换性与技术测量》课程教学大纲一、课程基本信息二、课程目标与毕业要求的对应关系课程目标本课程围绕机械产品机械精度设计原则与方法以及测量技术两方面的内容进行讲授,学生学完本课程应达到以下基本要求:目标1:掌握互换性、几何量公差、标准化以及技术测量的基本知识,并能准确查用有关技术标准。

掌握有关尺寸公差、几何公差、表面粗糙度标准的术语、定义、内容和特点,初步具备零部件公差识别、分析机械结构及零件精度的能力。

目标2:研究尺寸公差和几何公差之间的关系,掌握公差原则的定义、公差要求及其主要应用场合,掌握键、螺纹、滚动轴承、渐开线圆柱齿轮等常用结合件的精度设计及表达方法,并用互换性标准化语言正确呈现精度设计要求。

目标3:掌握测量基本概念,了解测量器具、测量方法及测量数据的处理方法。

能够拟定孔轴尺寸误差、几何误差及齿轮精度的测量方案。

目标4:具备孔轴尺寸误差、几何误差及精度测量并收集分析测量数据的能力,能够判断零件的合格性,理解技术精度和经济精度的关系。

三、教学内容及进度安排备注:“学生学习预期成果”是描述学生在学完本课程后应具有的能力,可以用认知、理解、应用、分析、综合、评价等描述预期成果达到的程度。

四、课程考核五、评分标准作业成绩评分标准实验成绩评分标准六、教材及参考资料1.选用教材推荐使用教材:于雪梅.《互换性与技术测量》(第一版).北京:机械工业出版社,2013.2.主要参考书:[1]李倍智.《互换性与技术测量》. 武汉:华中科技大学出版社,2011.[2]王伯平.《互换性与测量技术基础》(第四版).北京:机械工业出版社,2013.[3]楼应侯.《互换性与技术测量》.北京:华中科技大学出版社,2012.。

《互换性与技术测量》课程教学大纲

《互换性与技术测量》课程教学大纲课程代码:ABJD0704课程中文名称:互换性与技术测量课程英文名称:Exchangeabi1ityandMeasurement课程性质:必修课程学分数:2学分课程学时数:32学时授课对象:材料成型与控制工程专业课程类型:专业基础课本课程的前导课程:工程制图、金工实习一、课程简介互换性与技术测量是一门理论性和实践性都很强的机械工程学科的专业基础课,其教学内容可为后续的专业基础课、专业课、课程设计和毕业设计以及今后所从事的模具(铸造装备、焊接装备)设计、模具(铸造装备、焊接装备)制造等技术提供支持。

本课程的主要教学任务是学习、贯彻现行公差与配合的国家标准,使学生获得互换性方面的基础理论知识和几何参数测量的基本技能,为今后从事机械设计与制造、工程几何测量等工作奠定基础;通过本课程的学习,使学生掌握互换性的基础理论知识并初步具备分析和解决公差与配合应用方面实际问题的能力。

二、教学基本内容和要求(一)教学内容1.导论(1)理解互换性的基本概念,了解其在生产中的作用、地位。

22)了解标准化的基本知识和发展概况,了解优先数及优先数系。

3.孔轴的极限与配合(1)理解公差与配合的术语和定义,标准公差系列和基本偏差系列的内容。

(2)熟练掌握标准公差及孔、轴基本偏差的内容及表格,掌握公差与配合选用的一般原则和方法。

4.形状和位置公差与检测(1)理解形状公差和误差、位置公差和误差的基本概念,了解各个项目公差带的特征,了解公差原则的基本知识。

(2)初步掌握形状和位置公差的选用原则和方法。

5.表面粗糙度(1)理解表面粗糙度的基本概念及高度方向的评定参数。

(2)掌握表面粗糙度的选用原则及检测方法。

6.长度测量基础(1)理解关于测量、尺寸传递、测量方法、测量误差的基本概念。

(2)掌握随机误差的处理方法和等精度测量列的数据处理。

(3)了解函数误差处理的基本知识。

(4)了解计量器具的选择原则及方法。

哈工大机械精度设计互换性与测量技术4

2.配合种类选用:

偏差代号(间隙11,过渡5,过盈12)

―种类”:确定基准制后,根据使用要求,确定与基准件配合的孔 或轴的基本偏差代号.

(1) 优先选用《优先、常用配合》(表2-8、2-9 P36-37) 根据: (2) 从《一般、常用、优先用途的公差表》中选择孔、轴公差带 组成所要求的配合,例J7/f9(图2-15、2-16 P35-36) (3) 选择任一孔、轴公差带组成满足特殊要求的公差带

(1) (2)

TD=ES-EI=IT6 = 19

由式(2)、(3)得ES≥-36um

(3)

由式(1)得 ES≤-33 um, (为什么计算上偏差?)

-36 ≤ES≤7(=ES>7+Δ)≤-33 其中 Δ=IT6 - IT5 = 6um(或查表)ES>7 ≤-39

孔的基本偏差代号为 R

15

表2-10

16

表2-11

17

(经验1) 配合件精度要匹配

18

(经验2) 过渡、过盈配合的公差等级不能过低,一般情况轴的标 准公差不低于7级,孔的标准公差不低于8级;且轴比孔高一级;

19

(经验3)小间隙配合的精度等级应该高些,大间隙配合的精度等 级可以低些,且孔轴可以同级精度。例 H7/f6 和H12/b12

解得 es≥ES+ Td -[Xmax] = 39 + 25 – 90 = -26um ∴ es ≥ - 26um

即轴的基本偏差应满足: -26≤es≤-20

33

根据D和es查表2-4(P26)得: 轴的基本偏差代号为f (es= - 25μm)

-26≤es≤-20

(4) 确定孔轴公差带----孔H8;轴 f7。 配合:φ40H8/f7 (5) 公差带图 (6) 验证:Xmax=+89um<[Xmax]=+90um Xmin=+25um>[Xmin]=+20um 满足技术要求

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

侧隙的标注:

S

Esn s n Esn i

对中小模数齿轮

w

Ebns k Ebni

2

齿轮精度课前复习

Review of Gear Precision Design

2.未注几何公差按 GB/T 1184-K

3

7.5 渐开线圆柱齿轮精度设计

Involute Cylindrical Gear Precision Design

3)公法线长度偏差的计算normal length deviation

w

Ebns k Ebni

Ebns Esns cos 0.72 Fr sin WK = m[2.9521(k - 0.5)+0.014z] Ebni Esni cos 0.72 Fr sin 其中k = z/9 +0.5 (取整)

(2) 轴线平行度偏差

①垂直平面上的平行度偏差

f

②轴线平面上的平行度偏差

L ( )F b

f 0.5f

L 0.5( )F b

14

式中 b :齿宽, L:轴承跨距, △Fβ:螺旋线总偏差

7.5 渐开线圆柱齿轮精度设计

Involute Cylindrical Gear Precision Design

表7-17

25

(4) 计算公法线的公称长度及其上、下偏差

① WK 计算

由式

z 26 k 0.5 0.5 3 9 9

由式

WK m2.952 k 0.5 0.014 z1

21.297

2.752.952 3 0.5 0.014 26

由式:

jbnmin

2 (0.06 0.0005a 0.03mn ) 3

2 (0.06 0.0005 112.75 0.03 2.75) 0.133 3 23

② Esns的计算

jbnmin J bn Esns -( ) f atg 0.100 2cos

2 0.06 0.0005a 0.03mn (mm)(eq.7 1) 3

7

jbnmin也可以查表7-16,并插值得到。

表7-16

2008)

8

2) 齿厚偏差的计算tooth thickness deviation

(1)上偏差Esns

S

Esn s n Esn i

2 r 2 r

Esni Esns Tsn

Tsn Fr2 br2 .2 tan

Fr= 0.03 br = IT9 = 0.074 (表2-2)

Tsn F b .2 tan 0.032 0.074 2 .2 tan 20 0 0.058

Esni Esns Tsn 0.100 0.058 0.158

则在图样上标注为:

WK 21.297

0.101 0.142

27

(5) 确定齿坯精度

IT7. 在图上的标注为:Φ30H7 ① 内孔: 尺寸公差表7-18得:

表7-18

E

内孔的圆柱度公差: 由 表7-19(取下面两式中小值)得

t 0.04 L / b F , 0.1FP

7 级。

由于该齿轮的运动精度要求不高,传递动力不大,故三项精度要 求均取7级。 图样标注为: 7 GB/T 10095.1

21

(2) 确定齿轮的必检参数及其允许值

由 d1=m z =2.75×26= 71.5, b1=28和7级精度,查表7-2/7-3/7-5/7-6得: 运动精度:FP = 0.038; 平稳性精度: fpt=±0.012, Fα= 0.016 载荷分布均匀性: Fβ= 0.017

(2)下偏差Esni

Esni Esns Tsn

表7-17

Tsn

Fr2 br2 2 tan

Fr 、br:为齿轮径向跳动公差(表7-10)和进刀公差(表7-17)

2-2

10

径向跳动

Fr ( Fr )

Fr Rmax R min

被测齿轮 指示表

径向跳动测量仪

球形测头

11

类比法按齿轮的用途(表7-11)和工作条件、速度(表7-12) 选出平稳性精度等级, 然后确定运动精度和接触精度(运动精度不能低过平稳性精度2级和高过1级,接 触精度不能低于平稳性精度)。

表7-11

5

7.5 渐开线圆柱齿轮精度设计

Involute Cylindrical Gear Precision Design

Esn or Ebn

均匀性 Fβ 侧隙合理性 Jbnmin计算

计算齿厚或公法线偏差

齿厚偏差计算(大m) 公法线偏差计算(中小m) 中心距偏差

(1) 精度等级 (2) jbnmin及公法线偏差 (3) 齿轮副精度

设计 内容

(4) 齿坯精度

15

4. 齿坯精度gear blank precision

1) 齿坯尺寸公差

表7-18

16

4. 齿坯精度

2) 带孔齿轮的齿坯几何精度 (1) 孔:包容原则+圆柱度

t/ o/ 0.04 L / b F , 0.1FP min

1

齿轮精度课前复习

1) 精度等级:

2) 图样标注:

(a)当所有精度等级相同时,只标等级和标准号:

0、 1、2、 …6~8 … 、11、12

如 : 7 GB/T 10095.1

(b)当各个精度等级不同时, 按准确性、平稳性和载荷分布均匀性的顺序标注:

精度等级、偏差代号和标准号

如

(FP、f Pt、F)、 F GB/T10095. 1 7 6

1.76 f pt [2 0.34( L / b) ]F

2 2 2

由式: bn J

1.76 0.012 2 [2 0.34(90 / 28) 2 ] 0.017 2

= 0.036

由 中心距极限偏差表得: fa = 0.027

24

③ Esni 的计算

由式

由表7-10得 由 表7-17得

tr 0.3FP

(4) 轴向Si基准面:圆跳动

ti 0.2 Dd / b F

18

5. 齿轮齿面和基准面的表面粗糙度 surface roughness

表7-19

2008)

6≤

19

6. 齿轮精度设计例题

已知某机床主轴箱传动轴的一对直齿齿轮,z1=26, z2=56, m=2.75, b1=28, b2=24,内孔D=Φ30, n1=1650r/min,L=90, 齿轮、箱体材料为黑色金属,单 件小批生产,要求设计小齿轮精度,并将技术要求标注在齿轮工作图上。

表7-2-3-5

2008)

表7-6

2008)

22

(3) 确定最小法向侧隙和齿厚的上、下偏差

2 jbnmin (0.06 0.0005a 0.03mn ) ① 计算最小法向侧隙: 3

1 m a (d1 d 2 ) ( z1 z2 ) 2 2 2.75 (26 56) 112 .75 2

(2)顶圆:圆柱度+圆跳动

t/ o/ 0.04 L / b F , 0.1FP min

(3) 径向Sr基准面:圆跳动 (4) 轴向Si基准面:圆跳动

tr 0.3FP

ti 0.2 Dd / b F

式中 Dd:基准端面直径; b :齿宽, L:轴承跨距 △ Fβ:螺旋线总偏差 △ FP:齿距累积总偏差

(1) 精度等级Precison Grade

(2)齿厚及公法线偏差Tooth Thickness Deviation (3) 齿坯精度Gear Blank Precision (4) 齿轮副精度Gear Pair Precision

4

设计 内容

1. 齿轮精度等级的选用 precision grade selection

解: (1) 确定齿轮精度等级 由题意该齿轮为机床传动转速用,由表7-11, 精度等级为:3~8级

表7-11

计算齿轮的圆周速度:

v

d1n1

1000 60

mz1n1

1000 60

2.75 26 1650

1000 60

6.2(m / s)

20

根据 v = 6.2m/s ,直齿齿轮,查表7-12得平稳性精度等级为:

17

3) 齿轮轴的齿坯几何精度

(1) 轴颈:包容原则+圆柱度+圆跳动 (2)顶圆:圆柱度+圆跳动

t/ o/ 0.04 L / b F , 0.1FP min

t/ o/ 0.04 L / b F , 0.1FP min

(3) 径向Sr基准面:圆柱度+圆跳动

12

7.5 渐开线圆柱齿轮精度设计

Involute Cylindrical Gear Precision Design

(1) 精度等级 (2) jbnmin及公法线偏差 (3) 齿轮副精度 (4) 齿坯精度

13

设计 内容

3. 齿轮副精度 gear pair precision

(1) 中心距偏差

f a ( f a ) aa a

26

② 计算 Ebns、Ebni

由式

Ebns Esns cos 0.72 Fr sin

0

0.100 cos 20 0.72 0.03 sin 20 0.101

0

Ebni Esni cos 0.72 Fr sin 0 0 0.158 cos 20 0.72 0.03 sin 20 0.142