难处理金矿加压氧化法提金

四种浸出方法难处理金矿不难

选矿设备对难处理金矿的加压氧化法分离技术,加压氧化法是在高温、有氧条件下加压浸出,将硫化物氧化为硫酸而使金解离,以便下一步氰化浸出。

依使用截止不同,可细分为四种方法;1、酸性加压浸出法。

通常在温度180~210°和总压力1000~3200Kpa、氧化分压350~700Kpa条件下操作,设备使用由耐酸砖作衬里或衬铅的多室高压釜。

其特点是适用各种类型矿石和精矿,金回收率高,不向空气排放SO2或As,但投资大且成本高。

美国、加拿大已有工业化生产企业,其它如巴西、希腊、澳大利亚等国也准备应用此技术。

我国广州有色金属研究院也进行过这方面的实验研究。

2、硝酸氧化加压浸出。

在硝酸介质中通氧气或用硝酸盐作催化剂,空气氧化,条件不太苛刻。

此法优点是砷处于非常稳定状态,可从尾矿中排出,投资和成本也比酸性加压法低。

该方法可细分为自动催化低压氧化法和Redox法(包括高温180~210℃与低温85~95℃两种)。

我国吉林省冶金研究所对甘肃曲高砷金矿石,红星院化工冶金所对黑龙江团结构微细浸染型金精矿进行过小型室内试验,但因多种原因二未能工业生产。

振动筛生产厂家生产的系列砂石生产线,石料生产线,制砂生产线等制砂设备,价格合理、性能可靠,是人工制砂首选设备。

3、碱性加压氧化法。

一般在温度100~200℃,PH值7~8和较高压力(总压力大于3000Kpa)条件下操作,产出主要由Fe3O3组成的残渣,硫和砷则以盐类型式完全溶解。

其特点是氧化温度低和高压釜腐蚀轻。

缺点为试剂费用高及砷渣处理。

该法前苏联曾进行过研究,我国对吉林浑江金矿的含碳金精矿进行过研究,均未获突破;而美国已有工业生产应用实例。

4、加压氧化浸出法。

美国矿物局开发出氯化物,氧气在95~120℃、200~300Kpa条件下浸出难处理金矿的新方法,在高压釜同时实现硫化物氧化和金的溶解。

由于同时实现金和银的浸出,既省成本又保证环境安全,其缺点是设备的腐蚀严重和高压釜衬里的钛材料在纯氧环境中会自然。

高砷微细浸染型难处理金矿生物氧化法提金新技术试验

高砷微细浸染型难处理金矿生物氧化法提金新技术试验【摘要】:针对高砷微细浸染型难处理金矿,进行了化学预氧化-氰化浸金和细菌预氧化-氰化浸金。

结果表明,细菌预氧化-氰化浸金能有效氧化金矿石,在细菌接种量10%、矿浆浓度15%、45℃下预氧化7d,金浸出率达到89.24%。

我国是一个低品位、难处理黄金矿产资源分布较为广泛的国家,现已探明的黄金地质储量中,约有1000t 左右属于难处理金矿资源,约占黄金探明总储量(4634t)的1/4。

随着易选易浸金矿的大量开采,资源日益枯竭,研究开发有效提取难处理金矿中有价金属的高效清洁工艺,已成为综合利用矿产资源和环境保护的重要研究课题。

目前,处理难浸金矿的方法大致有氧化预处理-氰化、强化氰化和非氰化浸出3大类,国内外普遍采用的是氧化预处理技术,主要包括氧化焙烧法、加压氧化法、化学氧化法和生物氧化法。

生物氧化法已成为其中一种具有广泛应用前景的方法,其优点是对环境无污染,流程简单,投资少,成本低。

本文对含砷微细浸染型难处理金矿进行了细菌预氧化与化学预氧化-氰化提金试验研究。

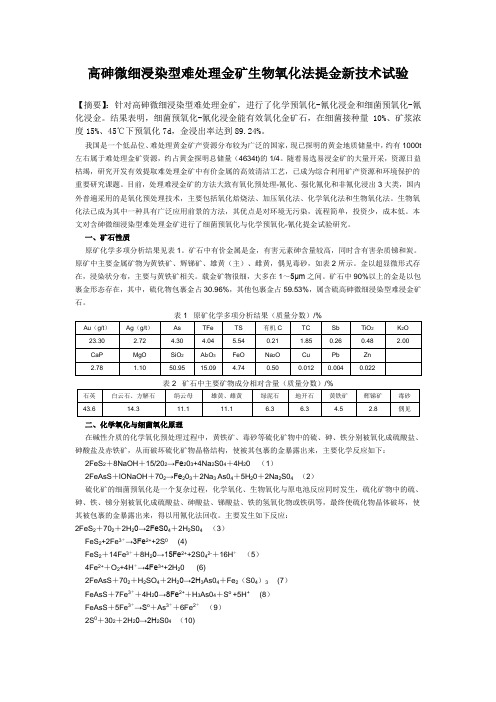

一、矿石性质原矿化学多项分析结果见表1。

矿石中有价金属是金,有害元素砷含量较高,同时含有害杂质锑和炭。

原矿中主要金属矿物为黄铁矿、辉锑矿、雄黄(主)、雌黄,偶见毒砂,如表2所示。

金以超显微形式存在,浸染状分布,主要与黄铁矿相关。

载金矿物很细,大多在1~5μm之间。

矿石中90%以上的金是以包裹金形态存在,其中,硫化物包裹金占30.96%,其他包裹金占59.53%,属含硫高砷微细浸染型难浸金矿石。

二、化学氧化与细菌氧化原理在碱性介质的化学氧化预处理过程中,黄铁矿、毒砂等硫化矿物中的硫、砷、铁分别被氧化成硫酸盐、砷酸盐及赤铁矿,从而破坏硫化矿物晶格结构,使被其包裹的金暴露出来,主要化学反应如下:2FeS2+8NaOH+15/202→Fe203+4Na2S04+4H20 (1)2FeAsS+lONaOH+702→Fe203+2Na3 As04+5H20+2Na2S04 (2)硫化矿的细菌预氧化是一个复杂过程,化学氧化、生物氧化与原电池反应同时发生,硫化矿物中的硫、砷、铁、锑分别被氧化成硫酸盐、砷酸盐、锑酸盐、铁的氢氧化物或铁矾等,最终使硫化物晶体破坏,使其被包裹的金暴露出来,得以用氰化法回收。

难处理金矿焙烧氧化法提金

书山有路勤为径,学海无涯苦作舟

难处理金矿焙烧氧化法提金

此法是基于金矿中的黄铁矿、砷黄铁矿、磁黄铁矿、黄铜矿、有机碳等

载金矿物在高温条件下氧化焙烧,全部或部分除去砷、硫、锑、有机碳等有害杂质,使金颗粒暴露出来并形成多孔状焙砂,有利于随后氰化物浸金过程的进行。

氧化焙烧法发展至今,已在生产中应用了数十年。

进入20 世纪80 年代后,氧化焙烧的工艺和设备都得到进一步提高与改进,如采用了先进的流态化焙烧(沸腾焙烧)技术。

例如1986 年在西澳大利亚Lancefield 金矿建成400t/d 的流态化焙烧炉处理浮选金精矿。

按焙烧方式的不同,还可以将氧化焙烧法分类为:

一、传统氧化焙烧法

通常是在回转窑或平底式焙烧炉内进行空气焙烧。

根据原料中砷和硫含量的高低,可以采用一段或两段焙烧。

当原料中含砷和硫低时,用一段氧化焙烧,焙烧温度一般为650~750℃;原料中含砷和硫高时,采用两段氧化焙烧,第一段在较低温度下(450~550℃)弱氧化性或中性气氛中焙烧脱砷;第二段在较高温度下(650~750℃)强氧化气氛中焙烧脱硫和脱碳。

此法具有工艺成熟、操作简便、生产费用较低等优点,因此国内外比较普遍应用,但存在有毒烟气污染环境问题。

例如,我国湖南湘西黄金洞金矿是在工业上采用回转窑氧化焙烧法处理含砷硫化物金精矿进行脱砷和脱硫的。

二、富氧焙烧法

是在焙烧过程中通入氧气进行焙烧。

与空气焙烧法相比,富氧焙烧的优点是强化和缩短了焙烧过程;能为硫酸厂产出制酸用的高浓度SO2 烟气,并显著降低烟气量,从而减少了烟气对环境的污染;由于氧化较充分,产出的焙砂质量高,有利于金的浸出。

但富氧需要制氧机,设备与运转的费用较高。

难选冶金矿石的提金技术-黄金冶炼技术系列之二

难选冶金矿石的提金技术-黄金冶炼技术系列之二转载自谁?..轩难处理金矿石是指用常规的氰化提金方法,金的直接浸出率不高的金矿石,一般为80%以下,典型的难处理矿石直接浸出率仅为10%-30%。

造成难浸的原因主要是微细粒金和包裹金以及矿石中含砷、含碳等有害杂质。

此类矿石需进行预处理才能合理利用,并获得经济效益。

处理的方法较多,有焙烧法、加压氧化法、生物氧化法及其它化学氧化法等。

2.1 焙烧预处理技术焙烧氧化法是较古老的预处理方法,特别是对含硫、含砷较高的矿石,这种方法可以自热平衡,可以回收和,是一种比较理想的方法。

随着技术的进步和市场的需求,此法近年来得到新的发展。

早期使用的有多堂炉焙烧、回转窑焙烧、马弗炉焙烧。

沸腾炉氧化焙烧金矿石始于1947年,两段沸腾炉焙烧、原矿循环沸腾炉焙烧法是近十几年才得到商用。

两段焙烧、循环焙烧以及正在发展的热解--氧化焙烧法、闪速焙烧法、微波焙烧法都以解决环保、降低能耗、提高浸出率和增加焙烧强度为目的。

焙烧氧化法的特点是适应性强,但随着环保要求的提高,废气治理成本提高,此方法受到湿法预处理方法的挑战。

国外采用沸腾炉焙烧的主要厂家有11家,以原矿循环沸腾炉焙烧和两段沸腾炉焙烧为多。

如美国的IBM公司为处理部分包裹金和含有机炭的矿石采用了投资和操作成本最低的两段焙烧法。

我国的湖南某矿和新疆某矿为处理高砷金精矿也采用了焙烧法进行预处理。

2.2 加压氧化预处理技术这种方法是用加压氧化酸浸或用加压碱浸对矿石进行预处理。

先除去矿石中的S、As、Sb 等有害杂质,使金矿物充分暴露,然后用氰化法回收金。

环保的要求和金浸出率的要求,促进了加压氧化法的发展。

1984年此法首先应用于Homestake,Mclanlgh金矿,并从此得到快速发展。

目前国外有代表性的加压氧化厂有11家。

超细磨--低温低压氧化难处理金矿石技术是澳大利亚Dominion矿物公司发展的技术,通过超细磨,矿物表面活性提高,氧化温度、压力降低,反应釜材质、防腐问题变小,是比较有发展前途的。

难处理金矿加压氧化预处理技术及发展

20 年 2月 08

贵 金 属

P e iusM eas r co tl

F b 2 o e. 0 8

VD. 2 1 9.No 1 .

第2 9第 1 期

难处 理 金矿 加压 氧化预 处 理技 术及 发展

殷 书岩 .杨 洪 英

( .中国恩菲工程技术有 限公 司,北京 1 10 3 ;2 00 8 .东北大学 ,辽 宁 沈 阳 l00 ) 104

hg e eau ea d hg rsu e h up ie cn b ai xdzd T eg l a o tc t h ih tmp rtr n ih pes r .tes lhd a ee sl o ii . h od c n c na t h te y e wi

c a ie drcl. T e q ik ra t n,hg od rc v r n n i n n r n l d a tg s o hs y nd i t e y h uc e ci o ih g l e o ey a d e vr me tfi dy a v a e fti o e n

摘

要 :难 处理金矿 由于毒 砂和黄铁 矿 等硫 化物 的 包裹 ,直接 氰化金 的回收 率很 低 ,为 了提 高金

的浸 出率 ,必须先打 破毒砂 黄铁矿 等的 包裹。加 压氧化是 在 高温 高压 下 ,在加 压釜 中由氧 气作 氧

化剂氧化硫化物,破除硫化物对金的包裹,使金能直接与氰化物接触,提 高金的浸出率。该工艺

a d p r e nod rt ce s h odla hn ae h a k g f h re o yi n yi s e n y t.I r e i raetegl c igrt ,tep c a eo easn p rea dp r emu t i on e t t t b

难处理金矿提金综述

书山有路勤为径,学海无涯苦作舟

难处理金矿提金综述

难处理金矿是指那些用常规氰化法浸出时不能取得满意的金回收率的矿石。

一般来说,金矿石经细磨后,直接用常规氰化法浸出20~30h 金的浸出率低于80%的矿石,通称为难处理金矿。

如果更细致地区分,还可以按常规氰化法浸出时金矿石的浸出难易程度,将金矿石分类为:

金矿石的可浸性极难浸矿石难浸矿石中等难浸矿石易浸矿石

金的浸出率/% <50 50~80 80~90 90~100

金矿石难浸的原因多种多样,有物理的、化学的和矿物学方面的,概括起来有以下几种情况:

一、物理性包裹。

矿石中的金呈极细粒或次显微粒状被包裹或浸染于硫化矿物(如黄铁矿、砷黄铁矿、磁黄铁矿等)、硅酸盐矿物(如石英等)中,用细磨方法很难将金解离,导致金不能与氰化物溶液接触;

二、耗氰化物和耗氧矿物的影响。

金矿石中最主要的耗氰化物和耗氧矿物是砷黄铁矿、磁黄铁矿、黄铜矿、斑铜矿、白铁矿、辉锑矿、方铅矿等,它们在碱性氰化物溶液中有较高的溶解度,会大量消耗溶液中的氰化物和氧,直接影响到金的浸出;

三、金颗粒表面被钝化。

在金矿石氰化浸出过程中,有时在金的表面上会生成一些杂质的钝化膜,如硫化物膜、过氧化物膜、不溶性氰化物膜等,导致金的表面被钝化;

四、碳质物等“劫金”影响。

当金矿石中存在有机的或无机的碳质物、腐殖质、黏土等时,易于优先吸附浸出过程中溶解的金氰配合物而进入浸渣中,造成金的损失;

五、难溶解的含金矿物的存在。

金矿石中的金以碲化物(如碲金矿、碲银。

科技成果——含砷难处理金矿加压预氧化关键技术

科技成果——含砷难处理金矿加压预氧化关键技术技术开发单位

紫金矿业集团股份有限公司

适用范围

含砷、锑、碳质等难处理金矿

成果简介

在高温高压和氧气的作用下,通过氧化反应,包裹金的硫化物、砷矿物得到分解,使得被包裹的金得到解离从而得以浸出,从而提高回收率。

所形成的含砷渣为稳定的砷酸铁,对环境无污染,产生的酸性氧化液可以循环回用,使得整体工艺清洁、环保。

工艺技术及装备

1、加压预氧化成套工艺技术集成;

2、环境友好型的稳定固砷技术;

3、系统酸平衡、热平衡调控关键技术;

4、高温高压工艺装备工程化关键技术。

市场前景该技术解决了含砷难处理金矿直接提取回收率低、焙烧处理砷污染严重的难题,工艺新颖,工艺技术先进,自动化程度高。

高效利用矿石里面的硫自热反应,生产过程无需外供热源,生产回水全部回用,砷100%无害化固定,特别适合处理高砷、高碳、高硫、微细粒浸染型金矿。

相比传统的焙烧法金回收率更高、无砷污染问题。

此外,该技术建设周期短、投资小、达产快,是未来含砷难处理金矿清洁生产回收技术的趋势。

难处理金矿加压氧化浸出

难处理金矿加压氧化浸出难处理金矿加压氧化浸出金矿的开采一直是一项重要的工作,而难处理金矿加压氧化浸出技术的应用更是进一步促进了金矿的开采,但该技术的应用也存在着很多难点,需要克服。

本文将从难处理金矿的定义、加压氧化浸出的原理及其难点等方面进行探讨。

难处理金矿的定义难处理金矿是指以微细金粒或镁铁矿、石英、黄铁矿、黄铜矿、黄铜钴矿、蛋白石、闪锌矿、黄铁矾等为主体的含金矿石。

难处理金矿石催化剂难以被氧化,或是已经被微生物氧化过,含量很低,金粒较小,因此存在处理难度。

加压氧化浸出的原理加压氧化浸出技术是通过加入高压氧气和高浓度氧化剂,可以对难以被氧化或已经被微生物氧化过的金矿进行有效处理。

其原理是水中的氧气无法氧化难处理金矿中的金,因此需使用高浓度的氧化剂来氧化金矿。

同时加压氧化浸出技术具有高反应速率,提高了氧化速度和金的浸出率。

加压氧化浸出技术难点1、氧化剂浓度的选择: 加压氧化浸出技术是通过加入高浓度氧化剂,来实现对难处理金矿石的浸出。

而氧化剂的浓度选择很关键,过低的氧化剂浓度难以完成金的氧化,过高的浓度则会导致反应速率过快,金的浸出速度无法保持稳定。

2、操作压力的控制: 在加压氧化浸出技术中,操作压力的控制十分重要。

如果压力过高,会导致氧化剂和金矿的体积和表面积变小,反应速率下降;而压力过低则会导致溶液的氧化速率过低,反应不充分,使金矿的浸出率无法提高。

3、温度的控制: 难处理金矿加压氧化浸出技术中的温度控制和操作压力控制一样重要。

温度太低将会有助于细菌生长,而太高会导致氧化剂的分解,反应不稳定,这些因素都会影响金矿的氧化速度。

4、金矿的物化性质: 金矿不同的物化性质也会影响氧化的速率。

不同的金矿在氧化处理过程中的相对难度是有区别的,有些金矿含有更多的矽酸盐和铁氧化物,将会阻碍金矿的浸出。

解决这些问题,可以添加反应助剂,防止矽酸盐和铁氧化物的影响。

结语难处理金矿加压氧化浸出技术具有高氧化速度和较高的金矿浸出率的优势,已经被广泛应用于金矿的采选和回收领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径,学海无涯苦作舟

难处理金矿加压氧化法提金

加压氧化又称为热压氧化,是在一定的温度和压力下,加入酸或碱进行氧化分解难处理金矿中的砷化物和硫化物,使金颗粒暴露出来,便于随后的氰化法浸金。

此法可以处理金矿中的原矿,也可以处理金精矿。

加压氧化过程所用的溶液介质,是根据物料的性质来选定的。

当金矿的脉石矿物主要为酸性物质量(如石英及硅酸盐等),多采用酸法加压氧化;当金矿的脉石矿物主要为碱

性物质时(如含钙、镁的碳酸盐等),则采用碱法加压氧化。

世界上第一个在工业上采用加压氧化法预处理难浸金矿的是美国加州Homestake 公司McLaughlin 炭浆厂,该厂的加压氧化预处理车间于1985 年投产,是采用酸法加压氧化工艺,日处理硫化物金精矿3000t,由制氧300m3/d 的制氧机提供氧气,使用直径4.1m、长16m 的4 室卧式机械搅拌高压釜,操作温度为190℃,压力为2200kPa。

第二座采用类似工艺的加压氧化厂的是巴西的SaoBento 金矿,日处理硫化物金精矿2000t,使用两台并联的直径3.5m、长19m 的5 室卧式机械搅拌高压釜,操作温度190℃,压力为1655kPa,也是在纯氧条件下操作。

随后,相继投产的加压氧化预处理厂,还有美国的Barrick -Goldstrike 厂,也是采用酸法加压氧化工艺,日处理硫化物金矿石1500t。

美国内华达州的Getchell 金矿含有雄黄与雌黄,金与硅质化的碳质页岩及石灰岩中黄铁矿共生,由于该金矿含有的脉石矿物主要为碳酸盐,所以在进入高压釜前先要用硫酸预测出以去除CO2,然后再进行加压氧化除砷和硫。

美国Barrick -Mercur 金矿中的金是与黄铁矿和白铁矿共生,还含有活性有机碳,该厂是采用碱法加压氧化金矿的原矿石,操作温度220℃、压力3200kPa,由于硫化物的含量相对较少,所以用氧量较少,矿浆氧化和冷却后即可进行氰化浸出。

目前世界上共有10 余个采用加压氧化工艺预处理难浸金矿的工厂在运行。