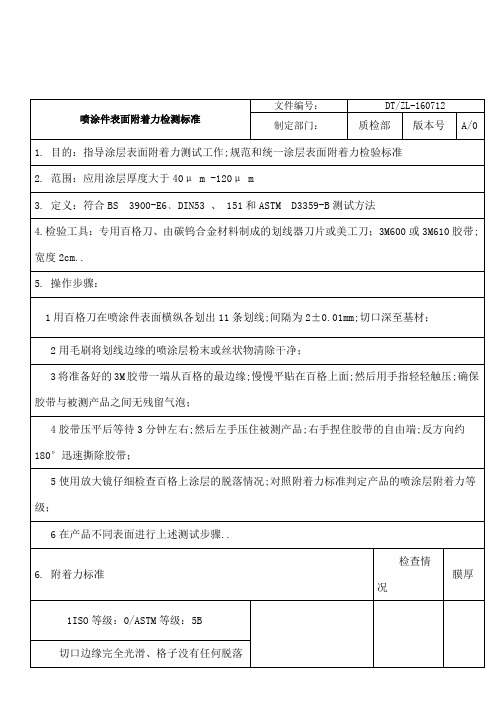

喷涂件表面附着力检验标准

喷涂件表面附着力检测标准

5使用放大镜仔细检查百格上涂层的脱落情况;对照附着力标准判定产品的喷涂层附着力等级;

6在产品不同表面进行上述测试步骤..

6. 附着力标准

检查情况

膜厚

1ISO等级:0/ASTM等级:5B

切口边缘完全光滑、格子没有任何脱落

喷涂件表面附着力检测标准

文件编号:

DT/ZL-160712

制定部门:

质检部

版本号

A/0

1. 目的:指导涂层表面附着力测试工作;规范和统一涂层表面附着力检验标准

2. 范围:应用涂层厚度大于40μ m-120μm

3. 定义:符合BS 3900-E6﹑DIN53 、 151和ASTM D3359-B测试方法

6ISO等级:5/ASTM等级:0B

切口边缘或方格成片脱落;脱落面积大于65%

7.本公司执行标准:

ISO等级:0;ASTM等级:5B

8.发行对象:

□外协 □供应商□自产__

9.文件变更履历

变更内容

设定人

改定日期

2ISO等级:1/ASTM等级:4B

在切口的相交处有小片剥落;划格区内实破损不超过5%

3ISO等级:2/ASTM等级:3B

切口的边缘或相交处有被剥落;其面积大于5%;但不到15%

涂装产品表面附着力检查表检查日期:合同号: 检查人: 审批者:

检查日期:合同号: 检查人: 审批者:

喷涂件表面附着力检验标准

4.检验工具:专用百格刀、由碳钨合金材料制成的划线器刀片或美工刀;3M600或3M610胶带;宽度2cm..

5. 操作步骤:

铸造件喷漆附着力标准

铸造件喷漆附着力标准本标准规定了铸造件喷漆附着力的一系列要求,包括表面处理要求、涂料选择要求、喷漆工艺要求、固化温度和时间控制、附着力测试方法、涂层厚度要求、表面粗糙度要求、储存和使用环境要求等方面。

1.表面处理要求铸造件喷漆前,必须进行表面处理,以去除表面的污物、氧化皮、杂质等。

表面处理应达到一定的清洁度和粗糙度,以提高涂料的附着力。

对于需要电镀或化学镀的表面,应按照相关标准进行处理。

2.涂料选择要求铸造件喷漆时,应选择附着力强、耐腐蚀性好的涂料。

根据使用环境和工件材质的不同,可以选择不同的涂料类型,如醇酸树脂涂料、环氧树脂涂料、丙烯酸树脂涂料等。

涂料的选择应经过严格的测试和筛选,以确保其适应性和性能。

3.喷漆工艺要求铸造件喷漆时,应采用合适的喷漆工艺,以确保涂料的均匀喷涂和附着。

喷漆时应控制涂料的粘度、喷枪的压力、喷涂距离和速度等参数,以获得最佳的涂装效果。

同时,应避免出现流挂、桔皮、气泡等缺陷。

4.固化温度和时间控制铸造件喷漆后,需要进行固化处理,以使涂料在工件表面形成稳定的涂层。

固化温度和时间应根据涂料的要求和工件材质的不同进行控制。

在固化过程中,应避免出现温度过高或过低的情况,以免影响涂层的附着力和性能。

5.附着力测试方法为了检验铸造件喷漆后的附着力,可以采用划格法、拉拔法、划圈法等测试方法。

这些方法的具体操作步骤和评定标准应按照相关标准进行,以保证测试结果的准确性和可靠性。

在测试过程中,应选取有代表性的部位进行测试,以全面评估涂层的附着力。

6.涂层厚度要求铸造件喷漆后,涂层厚度应达到一定的要求。

涂层厚度应根据使用环境和工件材质的不同进行控制,以确保涂层的使用寿命和性能。

在涂装过程中,应采用测厚仪等工具对涂层厚度进行测量和监控,以确保涂层厚度符合要求。

7.表面粗糙度要求铸造件喷漆前,应对表面进行处理,以提高涂料的附着力。

在处理过程中,应控制表面的粗糙度,以获得最佳的附着效果。

表面粗糙度应根据涂料的要求和工件材质的不同进行选择和控制,以确保涂料能够均匀地附着在工件表面。

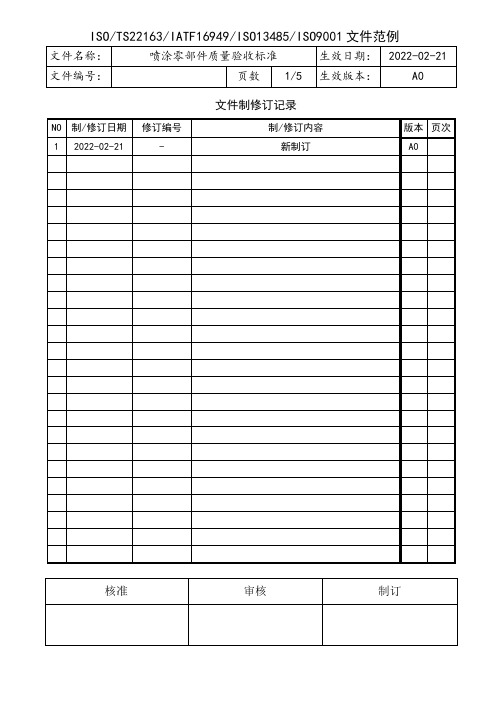

喷涂零部件质量验收标准

文件制修订记录1.0目的明确喷涂产品的质量要求,提供喷涂产品的检验依据和标准。

2.0范围适用于涉及公司产品所有喷涂零部件,包括:钣金件、铝型材、压铸件。

3.0喷涂表面分类A面:正常使用时可直接看到的主要表面,一般指终端产品的正面;B面:正常使用时观察不到的表面,一般指终端产品的侧面、后面;C面:正常使用时观察不到的表面,一般指终端产品的底面;D面:正常使用时观察不到的次要面,一般是指终端产品内部面。

4.0检验项目与标准4.1外观使用测厚仪检验,在离试样边缘处25mm以上距离最少三处进行检查,取其平均数。

(一般零件也可使用千分尺进行厚度检验。

在试样上用刀片刮掉涂层至基体金属,用千分尺进行有涂层部分厚度和无涂层厚度测量,两者差值即为涂层厚度)。

4.2.1一次喷涂涂层厚度A面/B面:60μm—100μm;C面/D面:50μm—80μm;标准:合格率≥90%;4.2.2二次喷涂因一次喷涂出现不合格时,对一次喷涂件进行打磨等处理后进行的再次喷涂。

A面/B面<150μm;C面/D面<100μm;4.2.3不允许进行三次喷涂;4.2.4判定标准:任何一处厚度值低于标准值下限时即判定不合格;任何喷涂件影响装配的即判定不合格。

4.3色差4.3.1标准色板封样:由粉末供应商(阿克苏)提供标准色板,每批次的粉末与标准色板的色差△E<0.8;每半年更新一次标准色板,封样;4.3.2生产加工及产品色差控制:△E<1.0;4.3.3同一件产品色差△E<0.5;4.3.4按标准色板使用色差仪测试。

4.4涂层附着力4.4.1划格结果附着力接收标准等级≤ISO等级:1级。

对比图片:划格结果附着力按照以下的标准等级:ISO等级:0ASTM等级:5B切口的边缘完全光滑,格子边缘没有任何剥落ISO等级:1ASTM等级:4B在切口的相交处有小片剥落,划格区内实际破损不超过5%ISO等级:2ASTM等级:3B切口的边缘和/或相交处有被剥落,其面积大于5%,但不到15%ISO等级:3ASTM等级:2B沿切口边缘有部分剥落或整大片剥落,及/或者部分格子被整片剥落。

三防漆喷涂检验标准

三防漆喷涂检验标准

1、附着力(参考GB/T9286-1998标准:划格实验法)

2、盐雾试验(参考GB/T1771-2007标准:验证产品的安全性能。

标准72h,企业需供应商配合极限实验达1000h)

3、吸水率(参考GB/T1738-1979标准:验证产品的防护、安全性能)

4、潮湿环境下的绝缘电阻(参考IPC-TM-6502.6.3.4A标准:验证产品的绝缘安全性)

5、防霉性(参考IPC-TM-6502.6.1标准:28天霉菌测试)

6、耐候性/冷热冲击试验(参考IPC-TM-6502.6.7.1A标准:IPC标准100次循环,企业需供应商配合极限实验达600次循环)

7、耐酸碱性测试(参考GB1763-1986标准:漆膜无异常)

8、击穿强度(参考GB1981.2-2003标准:验证产品的绝缘性能)

9、腐蚀性(参考IPC-TM-6502.6.15标准:试验样件无腐蚀)

10、气味要求(企业自订标准:气味小,无刺激性不愉快的气味)

11、毒性要求(参考JISK0123-2006气相色谱质谱联用通则标准:不仅要符合RoHS、REACH指令,还要求不含有苯、甲苯、二甲苯、乙苯、丙酮等毒性物质)

12、漆膜的柔韧性(参考IPC-TM-6502.4.5.1标准:需漆膜折弯180度无裂纹)

13、耐硫化试验(企业自订测试标准:验证产品长期的防护性能,硅胶类产品由于其分子结构的本身原因,分子间隙较大,该项试验无法通过。

硅胶类产品散热性能好,但空气中的潮气、硫化氢

等气体长期由分子间隙里不间断的侵蚀,导致板底的逐渐硫化腐蚀,目前一些大型公司已逐步认识到该产品的缺陷,对于使用寿命有要求的产品已禁止使用。

)。

喷油验收标准

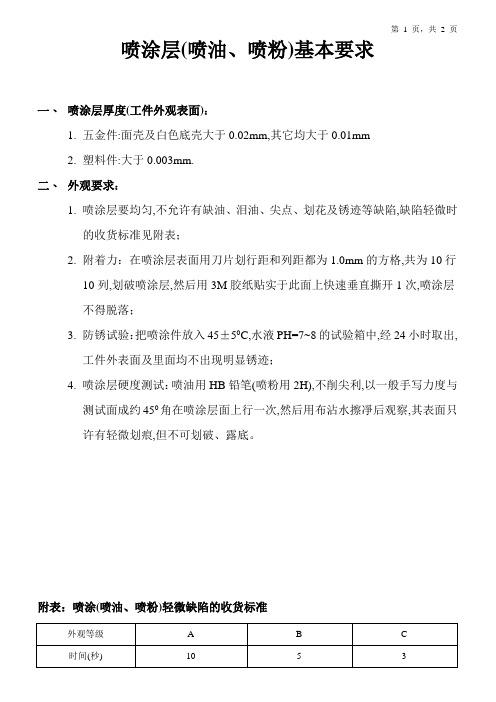

喷涂层(喷油、喷粉)基本要求

一、喷涂层厚度(工件外观表面):

1.五金件:面壳及白色底壳大于0.02mm,其它均大于0.01mm

2.塑料件:大于0.003mm.

二、外观要求:

1.喷涂层要均匀,不允许有缺油、泪油、尖点、划花及锈迹等缺陷,缺陷轻微时

的收货标准见附表;

2.附着力:在喷涂层表面用刀片划行距和列距都为1.0mm的方格,共为10行

10列,划破喷涂层,然后用3M胶纸贴实于此面上快速垂直撕开1次,喷涂层

不得脱落;

3.防锈试验:把喷涂件放入45±50C,水液PH=7~8的试验箱中,经24小时取出,

工件外表面及里面均不出现明显锈迹;

4.喷涂层硬度测试:喷油用HB铅笔(喷粉用2H),不削尖利,以一般手写力度与

测试面成约450角在喷涂层面上行一次,然后用布沾水擦凈后观察,其表面只

许有轻微划痕,但不可划破、露底。

附表:喷涂(喷油、喷粉)轻微缺陷的收货标准

另外,工件的内表面喷涂层不作要求,但不能有锈迹。

表面外观等级

A.类表面:此类表面要求高质量,是产品上用户经常细看的表面。

例:面壳上表面及镜框等。

B.类表面:此类表面要较高质量,一般指不是很引人注意的表面,但也可常见到。

例:面壳侧面等。

C.类表面:指使用者不常见到的外表面。

例:底壳外表面。

汽车喷涂产品检验标准

汽车喷涂产品检验标准

1. 引言

本文档旨在确定汽车喷涂产品的检验标准,以确保产品质量和安全性。

本标准适用于涂料、清漆和其他涂装材料,用于汽车外观喷涂和修复。

2. 检验要求

2.1. 化学成分检验

- 检测涂料和清漆的化学成分,确保符合相关法规和标准。

- 确定有害物质含量,如铅、有机溶剂等。

2.2. 外观检验

- 检查喷涂产品表面的光泽度、平滑度和颜色是否符合要求。

- 检查产品表面是否存在气泡、裂纹、鼓泡等缺陷。

2.3. 耐候性检验

- 通过暴露于恶劣天气条件下,检测产品的耐腐蚀性和耐候性能。

2.4. 附着力检验

- 确定涂层与底材之间的粘附力,以评估涂层的质量和稳定性。

2.5. 耐化学品检验

- 检测涂层的耐化学品性能,包括耐溶剂、酸碱、汽油等。

2.6. 薄膜厚度检验

- 测量涂层的薄膜厚度,以确保涂层均匀和符合要求。

3. 检验方法

- 使用合适的仪器和设备进行检验,包括光泽度计、显微镜、

冷热循环试验箱等。

- 根据相关标准和法规执行检验过程,并记录检测结果。

4. 结论

- 根据检验结果确定产品是否符合标准要求,以及是否能够满

足汽车喷涂的使用要求和性能。

5. 参考文献

- [相关法规和标准]

以上为汽车喷涂产品检验标准的基本内容,详细的检验流程和要求应根据具体情况和相关标准进行进一步制定。

以下内容是你可以参考的相关法规和标准:

[相关法规和标准1]

[相关法规和标准2]

[相关法规和标准3]。

喷涂检验标准

喷涂检验标准喷涂是一种常见的表面处理方法,广泛应用于汽车、家具、建筑等领域。

喷涂的质量直接影响产品的外观和性能,因此喷涂检验标准至关重要。

本文将介绍喷涂检验标准的相关内容,以便读者了解和掌握相关知识。

一、外观检验。

1. 色泽。

喷涂产品的色泽应符合设计要求,色差不应超出规定范围。

色泽检验可采用色差仪进行,也可通过目测比对标准色卡进行。

2. 光泽。

喷涂产品的光泽度应均匀一致,不应出现明显的光泽差异。

光泽度检验可采用光泽度计进行,也可通过观察反光情况进行目测。

3. 喷涂缺陷。

喷涂产品表面不应有气泡、流挂、起皮、漏涂等缺陷,可通过目测或放大镜检查表面缺陷情况。

二、附着力检验。

1. 划格法。

采用划格法检验喷涂产品的附着力,根据划格的深度和长度来评定附着力的等级。

2. 置换法。

采用置换法检验喷涂产品的附着力,通过特定的胶带或粘合剂将喷涂层与基材分离,评定附着力的等级。

三、耐候性检验。

1. 盐雾试验。

将喷涂产品置于盐雾试验箱中,模拟海洋气候环境,评定产品的耐腐蚀性能。

2. 人工气候老化试验。

将喷涂产品置于人工气候老化箱中,模拟阳光、温度、湿度等自然环境,评定产品的耐候性能。

四、环保性检验。

1. VOC含量。

检测喷涂产品中的挥发性有机化合物(VOC)含量,评定产品的环保性能。

2. 有害物质含量。

检测喷涂产品中的有害物质含量,如铅、镉、汞等,评定产品的环保性能。

五、其他检验。

1. 厚度检验。

测量喷涂产品的涂层厚度,确保符合设计要求。

2. 硬度检验。

测量喷涂产品的硬度,评定产品的耐磨性能。

以上就是喷涂检验标准的相关内容,希望能对读者有所帮助。

喷涂产品的质量直接关系到产品的外观和使用性能,因此严格执行相关的检验标准,确保产品质量,提升企业竞争力。

喷涂产品附着力测试规范

4-4-4、准备好长度约为50-75mm的3M胶带(型号610#);

4-4-5、将3M胶带的一端从百格的最边缘,慢慢平贴在百格上面,然后用手指轻轻触压,确保胶带与产品之间无气泡残留;

4-4-6、压平后,等待1分钟左右,然后左手压住产品,右手捏住胶带的自由端,反方向约180度迅速撕除胶带;

二、试用范围:公司所有喷塑烤漆产品及客户需求测试的产品。

三、测试参考依据:参考GB-T9286-1998百格测试的标准。

四、Байду номын сангаас容:

4-1、底材质地要求:公司均为硬质底材——包括铝压铸件,铝型材,不锈钢件,铁件。

4-2、喷塑涂层厚度要求:正常一次喷塑成品涂层厚度为60-120µm,二次及以上返喷品 涂层厚度为120-250µm.

4-3、成品外观面定义:A面——正常使用条件下,目视可直接察觉到的部位。B面——正常使用条件下,目视不可直接察觉到的部位。

4-4、操作步骤:

4-4-1、用电子测厚仪测定喷涂漆层厚度;

4-4-2、用百格刀垂直均匀施力在喷塑烤漆产品表面,纵横各划出11条划线,划线长度约为20mm,深度以划破漆层为宜,不可划入底材太深;(注;漆层厚度60-120µm切割间距2mm;漆层厚度120-250µm切割间距3mm)

4-4-7、用放大镜仔细检查百格上涂层的脱落情况,进行结果判定;如上检验操作需在同个测试面上的不同位置重复测试两次。

五、判定依据:

5-1、正常一次喷塑成品,即涂层厚度为60-120µm,经百格测试检验后,成品A面如果涂层脱落面积占总百格数比例为5%以内,则判定附着力OK,否则为NG;成品B面如果涂层脱落面积占总百格数比例为15%以内,则判定附着力OK,否则为NG;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:制定部门:品质部版本号:A/1

DR/WI37-20181. 目的:指导涂层表面附着力测试工作,规范和统一涂层表面附着力检验标准;2. 范围:应用涂层厚度60-120μm;

3.定义:符合BS 3900-E6、ISO2409、DIN53 151和ASTM D3359-B测试方法;

4. 检验工具:专用百格刀、由碳钨合金材料制成的划线器刀片或美工刀;3M胶带。

5. 操作步骤:

1)用百格刀在喷涂件表面横纵各划出11条划线,间隔为1±0.01mm,切口深至基材;

2)用毛刷将划线边缘的喷涂层粉末或丝状物清除干净;

3)将准备好的3M胶带一端从百格的最边缘,慢慢平贴在百格上面,然后用手指轻轻触压,确保胶带与被测产品之间无残留气泡;

4)胶带压平后等待3分钟左右,然后左手压住被测产品,右手捏住胶带的自由端,反方向约180°迅速撕除胶带;

5)使用放大镜仔细检查百格上涂层的脱落情况,对照附着力标准判定产品的喷涂层附着力等级;

6)在产品不同表面进行上述测试步骤。

6. 附着力标准

3)ISO等级:2/ASTM等级:3B

切口的边缘或相交处有被剥落,其

面积大于5%,但不到15%

喷涂件表面附着力检验标准

1)ISO等级:0/ASTM等级:5B

切口边缘完全光滑、格子没有任何

脱落

2)ISO等级:1/ASTM等级:4B

在切口的相交处有小片剥落,划格

区内实际破损不超过5%

制定部门:品质部版本号:A/1设变人改定日期

7.本公司执行标准:

ISO等级:2,ASTM等级:4B

8.发行对象:

4)ISO等级:3/ASTM等级:2B

沿切口边缘有部分剥落或整大片剥

落;或者部分格子被整片剥落。

被剥落

的面积超过15%,但不到35%9.文件变更履历

变更内容 5)ISO等级:4/ASTM等级:1B

切口边缘大片剥落或者一些方格部

分部分或全部剥落,其面积大于划格区

的35%,但不超过65%

6)ISO等级:5/ASTM等级:0B

切口边缘或方格成片脱落,脱落面

积大于65%

外协检验科其他____________

供应商。