04 EVDC-特性阻抗测量课程-第四部-IPC-TM-650阻抗测量标准规范

IPC-TM-650中文解读

IPC-TM-650中文解读IPC-TM-650是电子工业协会(IPC)制定的测试方法标准,用于评估电子产品的可靠性和性能。

本文将对IPC-TM-650进行中文解读。

1. 引言IPC-TM-650包含了广泛的测试方法,用于评估电子产品的材料、性能和可靠性。

这些测试方法可用于生产过程中的质量控制,也可用于产品验证和故障分析。

2. 标准结构IPC-TM-650标准由多个章节组成,每个章节覆盖了不同的测试方法或测试参数。

以下是标准的主要章节:2.1 第一章:引言该章节介绍了IPC-TM-650的范围和目的,以及如何正确使用该标准进行测试。

2.2 第二章:物理性能测试该章节涵盖了测试材料的物理性能,如硬度、弯曲强度、拉伸强度等。

2.3 第三章:耐热性能测试该章节主要用于评估材料和组件在高温环境下的性能和可靠性。

2.4 第四章:耐湿性能测试该章节用于评估材料和组件在湿度和潮湿环境下的性能和可靠性。

2.5 第五章:化学性能测试该章节涵盖了材料和组件的化学性能测试,如腐蚀性、耐化学剂性等。

2.6 第六章:电气性能测试该章节用于评估电子产品的电气性能,如绝缘电阻、电容、电感等。

2.7 第七章:可靠性测试该章节包括了一系列可靠性测试方法,用于评估电子产品在不同环境条件下的可靠性和寿命。

3. 使用IPC-TM-650进行测试使用IPC-TM-650进行测试时,应根据具体的测试要求选择适当的测试方法和参数。

测试过程中需要严格按照标准中的要求进行操作,并记录测试结果。

4. 测试结果的解读测试结果的解读应根据IPC-TM-650标准中提供的指导进行。

对于不同的测试方法和参数,标准中通常会给出相应的评估标准或参考值,以帮助解读测试结果。

5. 结论IPC-TM-650是评估电子产品性能和可靠性的重要标准,通过正确使用该标准进行测试,可以提高产品质量并满足客户需求。

在进行测试和解读结果时,应严格遵守标准中的要求和指导。

请注意,本文仅对IPC-TM-650进行了简要解读,具体的测试方法和要求请参考标准原文。

IPC-TM-650中文指导手册

IPC-TM-650中文指导手册简介IPC-TM-650是一份用于电子行业的测试方法和指导手册。

本指导手册旨在提供一套标准和规范,以帮助评估电子产品的性能和可靠性,并确保其符合行业标准。

目标本指导手册的目标是为电子产品的测试提供一个统一的框架,并确保测试结果的准确性和可靠性。

它涵盖了各种测试方法,包括材料测试、物理性能测试、电气性能测试等。

内容IPC-TM-650中文指导手册包含以下主要内容:1. 测试方法:介绍了各种常用的测试方法,包括材料测试、物理性能测试、电气性能测试等。

这些测试方法旨在评估电子产品的各个方面,从材料的可靠性到电气性能的稳定性。

测试方法:介绍了各种常用的测试方法,包括材料测试、物理性能测试、电气性能测试等。

这些测试方法旨在评估电子产品的各个方面,从材料的可靠性到电气性能的稳定性。

2. 测试参数:详细说明了每种测试方法的参数和条件,以确保测试的准确性和可复现性。

这些参数包括温度、湿度、电压等,它们对测试结果的影响非常重要。

测试参数:详细说明了每种测试方法的参数和条件,以确保测试的准确性和可复现性。

这些参数包括温度、湿度、电压等,它们对测试结果的影响非常重要。

3. 测试步骤:提供了每种测试方法的详细步骤和操作指南,以帮助测试人员正确执行测试并获取准确的测试结果。

这些步骤通常包括准备样品、设置仪器设备、执行测试和记录结果等。

测试步骤:提供了每种测试方法的详细步骤和操作指南,以帮助测试人员正确执行测试并获取准确的测试结果。

这些步骤通常包括准备样品、设置仪器设备、执行测试和记录结果等。

4. 数据分析:介绍了如何对测试结果进行数据分析和解读,以评估电子产品的性能和可靠性。

这些分析方法通常包括统计分析、图表展示和趋势分析等。

数据分析:介绍了如何对测试结果进行数据分析和解读,以评估电子产品的性能和可靠性。

这些分析方法通常包括统计分析、图表展示和趋势分析等。

使用建议为了充分发挥IPC-TM-650中文指导手册的作用,以下是一些建议:- 熟悉手册内容:阅读并理解手册中的各种测试方法和指导原则,以确保正确使用和解读测试结果。

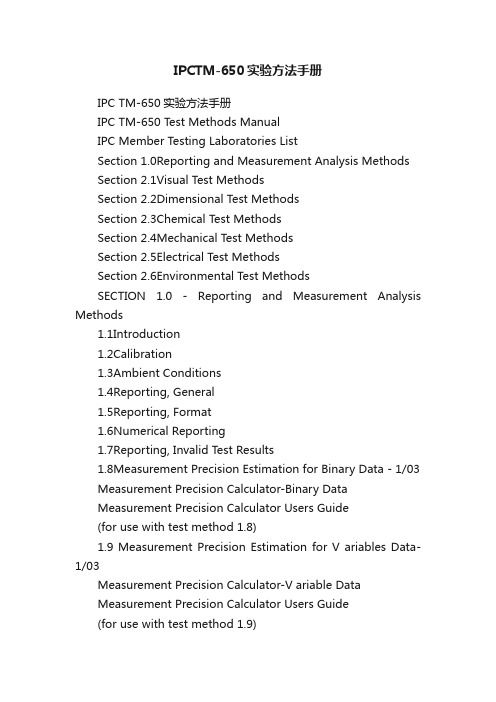

IPCTM-650实验方法手册

IPCTM-650实验方法手册IPC TM-650实验方法手册IPC TM-650 Test Methods ManualIPC Member Testing Laboratories ListSection 1.0Reporting and Measurement Analysis Methods Section 2.1Visual T est MethodsSection 2.2Dimensional Test MethodsSection 2.3Chemical Test MethodsSection 2.4Mechanical Test MethodsSection 2.5Electrical Test MethodsSection 2.6Environmental Test MethodsSECTION 1.0 - Reporting and Measurement Analysis Methods1.1Introduction1.2Calibration1.3Ambient Conditions1.4Reporting, General1.5Reporting, Format1.6Numerical Reporting1.7Reporting, Invalid Test Results1.8Measurement Precision Estimation for Binary Data - 1/03Measurement Precision Calculator-Binary DataMeasurement Precision Calculator Users Guide(for use with test method 1.8)1.9 Measurement Precision Estimation for V ariables Data- 1/03Measurement Precision Calculator-V ariable DataMeasurement Precision Calculator Users Guide(for use with test method 1.9)SECTION 2.1 - VISUAL TEST METHODS2.1.1D Microsectioning - 3/982.1.1.1Microsectioning, Ceramic Substrate - 12/872.1.1.2Microsectioning - Semi or Automatic Technique Microsection Equipment (Alternate) - 7/932.1.2A Pinhole Evaluation, Dye Penetration Method - 3/762.1.3A Plated-Through Hole Structure Evaluation - 8/762.1.5A Surface Examination, Unclad and Metal Clad Material - 12/822.1.6B Thickness of Glass Fabric - 12/942.1.6.1Weight of Fabric Reinforcements - 12/942.1.7C Thread Count of Glass Fabric - 12/942.1.7.1Thread Count, Organic Fibers - 12/872.1.8B Workmanship - 12/942.1.9Surface Scratch Examination Metal Clad Foil - 5/862.1.10A Visual Inspection for Undissolved Dicyandiamide - 12/942.1.13A Inspection for Inclusions and V oids in Flexible Printed Wiring Materials - 5/98SECTION 2.2 - DIMENSIONAL TEST METHODS2.2.1A Mechanical Dimensional V erification - 8/972.2.2B Optical Dimensional Verification - 8/972.2.4C Dimensional Stability, Flexible Dielectric Materials - 5/98 2.2.5A Dimensional Inspections Using Mircosections - 8/972.2.6A Hole Size Measurement, Drilled - 8/972.2.7A Hole Size Measurement, Plated - 5/862.2.8Location of Holes - 4/732.2.10A Hole Location and Conductor Location - 12/832.2.12A Thickness of Copper by Weight- 3/762.2.12.1Overall Thickness and Profile Factor of Copper FoilsTreated and Untreated - 9/872.2.12.2Weight and Thickness of Copper Foils with Releasable Carriers - 7/892.2.12.3Weight and Thickness Determination of Copper Foils With Etchable Carriers - 7/892.2.13.1A Thickness, Plating in Holes, Microhm Method - 1/832.2.14Solder Powder Particle Size Distribution - Screen Method for Types 1-4 - 1/952.2.14.1Solder Powder Particle Size Distribution - Measuring Microscope Method - 1/952.2.14.2Solder Powder Particle Size Distribution - Optical Image Analyzer Method--1/952.2.14.3Determination of Maximum Solder Powder Particle Size - 1/95 2.2.15Cable Dimensions (Flat Cable) - 6/792.2.16Artwork Master Evaluation by Use of a Drilled Panel - 12/872.2.16.1Artwork Master Evaluation by Overlay - 12/872.2.17Surface Roughness and Profile of Metallic Foils (Contacting Stylus Technique)- 3/902.2.17A Surface Roughness and Profile of Metallic Foils (Contacting Stylus Technique) - 2/012.2.18Determination of Thickness of Laminates by Mechanical Measurement - 12/942.2.18.1Determination of Thickness of Metallic Clad Laminates, Cross-sectional - 12/942.2.19Measuring Hole Pattern Location-12/872.2.19.1Length, Width and Perpendicularity of Laminate and Prepreg Panels - 12/94 2.2.20Solder Paste Metal Content by Weight - 1/952.2.21Planarity of Dielectrics for High Density Interconnection (HDI) Microvia Technology - 11-98SECTION 2.3 - CHEMICAL TEST METHODS2.3.1Chemical Processing, Suitable Processing Material- 4/732.3.1.1B Chemical Cleaning of Metal Clad Laminates- 5/862.3.2F Chemical Resistance Of Flexible Printed Wiring Materials - 5/98 2.3.3A Chemical Resistance of Insulating Materials- 2/782.3.4B Chemical Resistance, Marking Paints and Inks - 8/972.3.4.2A Chemical Resistance of Laminates, Prepreg and Coated Foil Products, by Solvent Exposure - 12/942.3.4.3Chemical Resistance of Core Materials to Methylene Chloride- 5/86 2.3.5B Density, Insulating Material - 8/972.3.6A Etching, Ammonium Persulfate Method - 7/752.3.7A Etching, Ferric Chloride Method - 7/752.3.7.1A Cupric Chloride Etching Method - 12/942.3.7.2A Alkaline Etching Method - 12/942.3.8A Flammability, Flexible Insulating Materials- 12/822.3.8.1Flammability of Flexible Printed Wiring- 12/882.3.9D Flammability of Prepreg and Thin Laminate - 8/972.3.10B Flammability of Laminate - 12/942.3.10.1Flammability of Soldermask on Printed Wiring Laminate- 8/98 2.3.11Glass Fabric Construction- 4/732.3.13Determination of Acid V alue of Liquid Solder Flux- Potentiometric and Visual Titration Methods- 1/952.3.14Print, Etch, and Plate Test- 4/732.3.15C Purity, Copper Foil or Plating - 8/972.3.16B Resin Content of Prepreg, by Burn-off - 12/942.3.16.1C Resin Content of Prepeg, by Treated Weight--12/942.3.16.2Treated Weight of Prepreg - 12/942.3.17D Resin Flow Percent of Prepreg - 8/972.3.17.1B Resin Flow of Adhesive Coated Films and Unsupported Adhesive Films - 5/98 2.3.17.2B Resin Flow of "No Flow" Prepreg - 8/972.3.18A Gel Time, Prepreg Materials - 4/862.3.19C V olatile Content of Prepreg - 12/942.3.21Plating Quality, Hull Cell Method - 8/972.3.22Copper Protective Coating Quality - 2-782.3.23B Cure (Permanency) Thermally Cured Solder Mask - 2/882.3.23.1A Cure (Permanency) UV Initiated Dry Film Solder Mask - 2/88 2.3.24Porosity of Gold Plating- 2/782.3.24.1Porosity Testing of Gold Electrodeposited on a Nickel Plated Copper Substrate Electrographic Method - 10/852.3.24.2A Porosity of Metallic Coatings on Copper-Based Alloys and Nickel (Nitric Acid V apor Test) - 8/972.3.25B Detection and Measurement of Ionizable Surface Contaminants - 8/97---Supersedes 2.3.26 and 2.3.26.12.3.25C Detection and Measurement of Ionizable Surface Contaminants by Resistivity of Solvent Extract - 2/012.3.25.1Ionic Cleanliness Testing of Bare PWBs2.3.26A Superseded by Test Method 2.3.252.3.26.1Superseded by Test Method 2.3.252.3.26.2Mobile Ion Content of Polymer Films - 7/952.3.27Cleanliness T est - Residual Rosin - 1/952.3.27.1Rosin Flux Residue Analysis-HPLC Method - 1/952.3.28Ionic Analysis of Circuit Boards, Ion Chromatography Method - 1/95 2.3.29Flammability, Flexible Flat Cable- 11/882.3.30A Solvent pH Determination in Anhydrous Flourocarbon Solvents- 11/81 2.3.31Relative Degree of Cure ofU.V. Curable Material - 2/882.3.32C Flux Induced Corrosion (Copper Mirror Method)- 1/952.3.33C Presence of Halides in Flux, Silver Chromate Method - 1/952.3.34B Solids Content, Flux - 1/952.3.34.1B Percentage of Flux on/in Flux-Coated and/or Flux-Cored Solder - 1/952.3.35B Halide Content, Quantitative (Chloride and Bromide)- 1/95 2.3.35.1Fluorides by Spot Test, Fluxes - Qualitative - 1/952.3.35.2Flouride Concentration, Fluxes - Quantitative--1/952.3.36Acid Acceptance of Chlorinated Solvents- 10/852.3.37B V olatile Content of Adhesive Coated Dielectric Films - 5/98 2.3.38B Surface Organic Contaminant Detection T est - 8/972.3.39B Surface Organic Contaminant Identification Test (Infrared Analytical Method) - 8/972.3.40Thermal Stability - 7/95SECTION 2.4 - MECHANICAL TEST METHODS2.4.1D Adhesion, T ape Testing--8/972.4.1.1B Adhesion, Marking Paints and Inks--11/882.4.1.2Adhesion of Conductors on Hybrid Substrates--12/872.4.1.3Adhesion, Resistors (Hybrid Circuits)--12/872.4.1.4Adhesion, Overglaze (Hybrid Circuits)--12/872.4.1.5A Determination of Heat Transfer--5/952.4.1.6Adhesion, Polymer Coating--7/952.4.2A Ductility of Copper Foil--3/762.4.2.1D Flexural Fatigue and Ductility, Foil--3/912.4.3D Flexural Fatigue, Flexible Printed Wiring Materials--5/98 2.4.3.1C Flexural Fatigue and Ductility, Flexible Printed Wiring--3/912.4.3.2C Flexural Fatigue and Ductility, Flexible Metal-Clad Dielectrics--3/91 2.4.4B Flexural Strength of Laminates (at Ambient Temperature)--12/94 2.4.4.1A Flexural Strength of Laminates (at Elevated Temperature)--12/94 2.4.5Folding Endurance, Flexible Printed Wiring Materials--4/732.4.5.1Flexibility - Conformal Coating2.4.6Hot Oil--4/732.4.7A Machinability, Printed Wiring Materials--7/752.4.8C Peel Strength of Metallic Clad Laminates--12/942.4.8.1Peel Strength, Metal Foil (Keyhole Method for Thin Laminates)--1/862.4.8.2A Peel Strength of Metallic Clad Laminates at Elevated Temperature (Hot Fluid Method)--12/942.4.8.3A Peel Strength of Metallic Clad Laminates at Elevated Temperature (Hot Air Method)--12/942.4.8.4Carrier Release, Thin Copper--1/902.4.9D Peel Strength, Flexible Dielectric Materials--10/882.4.9.1Peel Strength of Flexible Circuits - 11/982.4.9.2Bonding Process - 11/982.4.10Plating Adhesion--4/732.4.11Shear Strength Flexible Dielectric Materials--4/732.4.12A Solderability, Edge Dip Method--6/912.4.13F Solder Float Resistance Flexible Printed Wiring Materials--5/98 2.4.13.1Thermal Stress of Laminates--12/942.4.14Solderability of Metallic Surfaces--4/732.4.14.1Solderability, Wave Solder Method--3/792.4.14.2Liquid Flux Activity, Wetting Balance Method--1/952.4.15A Surface Finish, Metal Foil--3/762.4.16A Initiation T ear Strength, Flexible Insulating Materials--12/822.4.17Tear Strength, Propagation--4/732.4.17.1A Propagation, Tear Strength, Flexible Insulating Materials--12/822.4.18B Tensile Strength and Elongation, Copper Foil--8/802.4.18.1Tensile Strength and Elongation, In-House Plating--8/972.4.18.2Hot Rupture Strength, Foil--7/892.4.18.3Tensile Strength, Elongation, and Modulus--7/952.4.19C Tensile Strength and Elongation, Flexible Printed Wiring Materials--5/98 2.4.20Terminal Bond Strength, Flexible Printed Wiring--4/732.4.21D Land Bond Strength, Unsupported Component Hole--8/972.4.21.1C Bond Strength, Surface Mount Lands Perpendicular Pull Method--5/912.4.22C Bow and Twist (Percentage)--6/992.4.22.1C Bow and Twist-Laminate--5/932.4.22.2Substrate Curvature: Silicon Wafers with Deposited Dielectrics--7/952.4.23Soldering Resistance of Laminate Materials--3/792.4.24C Glass Transition Temperature and Z-Axis Thermal Expansion by TMA--12/94 2.4.24.1Time to Delamination (TMA Method)--12/942.4.24.2Glass Transition Temperature of Organic Films - DMA Method--7/952.4.24.3Glass Transition Temperature of Organic Films - TMA Method--7/952.4.24.4Glass Transition and Modulus of Materials Used in High Density Interconnection (HDI) and Microvias -DMA Method - 11/982.4.24.5Glass Transition Temperature and Thermal Expansion of Materials Used In High Density Interconnection (HDI) and Microvias -TMA Method -11/982.4.25C Glass Transition Temperature and Cure Factor by DSC--12/942.4.26Tape Test for Additive Printed Boards--3/792.4.27.1B Abrasion (Taber Method), Solder Mask and Conformal Coating--1/95 2.4.27.2A Solder Mask Abrasion (Pencil Method)--2/882.4.28B Adhesion, Solder Mask (Non-Melting Metals)--8/972.4.28.1C Adhesion, Solder Resist (Mask), Tape Test Method--3/982.4.29B Adhesion, Solder Mask, Flexible Circuit--2/882.4.30Impact Resistance, Polymer Film--10/862.4.31A Folding, Flexible Flat Cable--4/862.4.32A Fold Temperature Testing, Flexible Flat Cable--4/862.4.33C Flexural Fatigue and Ductility, Flat Cable--3/912.4.34Solder Paste Viscosity - T-Bar Spin Spindle Method (applicable for 300,000 to 1,600,000 Centipose)--1/952.4.34.1Solder Paste Viscosity - T-Bar Spindle Method (Applicable at Less Than 300,000 Centipose)--1/952.4.34.2Solder Paste Viscosity - Spiral Pump Method (Applicable for 300,000 to 1,600,000 Centipose)--1/952.4.34.3Solder Paste Viscosity - Spiral Pump Method (Applicable at Less Than 300,000 Centipose)--1/952.4.34.4Paste Flux Viscosity - T-Bar Spindle Method--1/952.4.35Solder Paste - Slump Test--1/952.4.36B Rework Simulation, Plated-Through Holes for Leaded Components--8/97 2.4.37A Evaluation of Hand Soldering Tools for Terminal Connections--7/912.4.37.1A Evaluation of Hand Soldering Tools for Printed Wiring Board Applications--7/91 2.4.37.2Evaluation of Hand Soldering Tools on Heavy Thermal Loads--7/932.4.38A Prepeg Scaled Flow Testing--6/912.4.39A Dimensional Stability, Glass Reinforced Thin Laminates--2/862.4.40Inner Layer Bond Strength of Multilayer Printed Circuit Boards--10/872.4.41Coefficient of Lintear Thermal Expansion of Electrical Insulating Boards--3/862.4.41.1A Coefficient of Thermal Expansion by the Vitreous Silica (Quartz) Dilatometer Method--8/972.4.41.2Coefficient of Thermal Expansion - Strain Gage Method--8/972.4.41.3In-Plane Coefficient of Thermal Expansion, Organic Films--7/952.4.41.4V olumetric Thermal Expansion Polymer Coatings on Inorganic Substrates--7/95 2.4.42T orsional Strength of Chip Adhesives--2/882.4.42.1High Tempreature Mechanical Strength Retention of Adhesives--3/882.4.42.2Die Shear Strength--2/982.4.42.3Wire Bond Pull Strength--2/982.4.43Solder Paste - Solder Ball Test--1/952.4.44Solder Paste - Tack Test--3/982.4.45Solder Paste - Wetting Test--1/952.4.46Spread Test, Liquid or Extracted Solder Flux, Solder Paste and Extracted Cored Wires or Preforms--1/952.4.47Flux Residue Dryness--1/952.4.48Spitting of Flux-Cored Wire Solder--1/95 2.4.49Solder Pool Test--1/952.4.50Thermal Conductivity, Polymer Films--7/952.4.51Self Shimming Thermally Conductive Adhesives--1/95SECTION 2.5 - ELECTRICAL TEST METHODS2.5.1B Arc Resistance of Printed Wiring Materials--5/862.5.2A Capacitance of Insulating Materials--7/752.5.3B Current Breakdown, Plated Through Holes--8/972.5.4Current Carrying Capacity, Multilayer Printed Wring--4/732.5.4.1A Conductor Temperature Rise Due to Current Changes in Conductors--8/97 2.5.5A Dielectric Constant of Printed Wiring Materials--7/752.5.5.1B Permittivity (Dielectric Constant) and Loss Tangent (Dissipation Factor) of Insulating Material at 1MHz (Contacting Electrode Systems)--5/862.5.5.2A Dielectric Constant and Dissipation Factor of Printed Wiring Board Material--Clip Method--12/872.5.5.3C Permittivity (Dielectric Constant) and Loss Tangent (Dissipation Factor) of Materials (Two Fluid Cell Method)--12/872.5.5.4Dielectric Constant and Dissipation Factor of Printed Wiring Board Material--Micrometer Method--10/852.5.5.5C Stripline Test for Permittivity and Loss Tangent (Dielectric Constant and Dissipation Factor) at X-Band--3/982.5.5.5.1Stripline T est for Complex Relative Permittivity of Circuit Board Materials to 14 GHZ--3/982.5.5.6Non-Destructive Full Sheet Resonance Test for Permittivity of Clad Laminates--5/892.5.5.7Characteristic Impedance and Time Delay of Lines on Printed Boards by TDR--11/922.5.5.8Low Frequency Dielectric Constant and Loss Tangent, Polymer Films--7/95 2.5.5.9Permittivity and Loss Tangent, Parallel Plate, 1MHz to 1.5 GHz--11/982.5.6B Dielectric Breakdown of Rigid Printed Wiring Material--5/862.5.6.1A Dielectric Strength, Polymer Solder Mask and/or Conformal Coatings--2/88 2.5.6.2A Electric Strength of Printed Wiring Material--8/972.5.6.3Dielectric Breakdown V oltage and Dielectric Strength--10/862.5.7C Dielectric Withstanding V oltage, PWB--8/972.5.7.1Dielectric Withstanding V oltage - Polymeric Conformal Coating - 7/002.5.8A Dissipation Factor of Flexible Printed Wiring Material--7/752.5.10A Insulation Resistance, Multilayer Printed Wiring (Between Layers)--12/87 2.5.10.1Insulation Resistivity for Adhesive Interconnection Bonds--11/982.5.11Insulation Resistance, Multilayer Printed Wiring (Within a Layer)--4/732.5.12Interconnection Resistance, Multilayer Printed Wiring--4/732.5.13A Resistance of Copper Foil--3/762.5.14A Resistivity of Copper Foil--8/762.5.15A Guidelines and Test Methods for RFI-EMI Shielding of Flat Cable--10/862.5.16A Shorts, Internal on Multilayer Printed Wiring--11/882.5.17E V olume Resistivity and Surface Resistance of Printed Wiring Materials--5/98 2.5.17.1A V olume and Surface Resistivity of Dielectric Materials--12/942.5.17.2V olume Resistivity of Conductive Resistance Used in High Dentisty Interconnection (HDI) and Microvias, Two-Wire Method--11/982.5.18B Characteristic Impedance Flat Cables (Unbalanced)--7/842.5.19A Propagation Delay of Flat Cables Using Time Domain Reflectometer--7/842.5.19.1A Propagation Delay of Flat Cables Using Time Domain Reflectometer(TDR)--7/842.5.21A Digital Unbalanced Crosstalk, Flat Cable--3/842.5.24Conductor Resistance, Flexible Flat Cable--6/792.5.25A Dielectric Withstand V oltage Flexible Fat Cable--11/852.5.26A Insulation Resistance Flexible Flat Cable--11/852.5.27Surface Insulation Resistance of Raw Printed Wiring Board Material--3/79 2.5.28A Q Resonance, Flexible Printed Wiring Materials--4/882.5.30Balanced and Unbalanced Cable Attenuation Measurements--12/872.5.31Current Leakage (Through Overglaze Films)--12/872.5.32Resistance T est, Plated Through-Holes--12/872.5.33Measurement of Electrical Overstress from Soldering Hand Tools--11/982.5.33.1Measurement of Electrical Overstress from SolderingHand Tools(Ground Measurements)--11/982.5.33.2Measurement of Electrical Overstress from Soldering Hand Tools(Transient Measurements)--11/982.5.33.3Measurement of Electrical Overstress from Soldering Hand Tools(Current Leakage Measurements)--11/982.5.33.4Measurement of Electrical Overstress from Soldering Hand Tools(Shielded Enclosure)--11/98SECTION 2.6 - ENVIRONMENTAL TEST METHODS2.6.1E Fungus Resistance Printed Wiring Materials--8/97 2.6.1.1Fungus Resistance – Conformal Coating --7/002.6.2C Moisture Absorption, Flexible Printed Wiring--5/982.6.2.1A Water Absorption, Metal Clad Plastic Laminates--5/862.6.3E Moisture and Insulation Resistance, Printed Boards--8/972.6.3.1C Moisture and Insulation Resistance-Polymeric Solder Masks and ConformalCoatings--11/982.6.3.1D Moisture and Insulation Resistance - Solder Mask--7/002.6.3.2B Moisture and Insulation Resistance, Flexible Base Dielectric--5/882.6.3.3A Surface Insulation Resistance, Fluxes--1/952.6.3.4A Moisture and Insulation Resistance –Conformal Coating--7/032.6.4A Outgassing, Printed Boards--8/972.6.5C Physical Shock, Multilayer Printed Wiring--8/972.6.6B Temperature Cycling, Printed Wiring Board--12/872.6.7A Thermal Shock and Continuity, Printed Board--8/972.6.7.1Thermal Shock--Polymer Solder Mask Coatings--2/882.6.7.1A Thermal Shock - Conformal Coating--7/002.6.7.2A Thermal Shock, Continuity and Microsection, Printed Board--8/972.6.7.3Thermal Shock - Solder Mask--7/002.6.8D Thermal Stress, Plated Through-Holes--3/982.6.8.1Thermal Stress, Laminate--9/912.6.9A Vibration, Rigid Printed Wiring--8/972.6.9.1Test to Determine Sensitivity of Electronic Assemblies to UltrasonicEnergy--1/952.6.9.2Test to Determine Sensitivity of Electronic Components to UltrasonicEnergy--1/952.6.10A X-Ray (Radiography), Multilayer Printed Wiring Board Test Methods--8/972.6.11B Hydrolytic Stability Solder Mask and/or Conformal Coating--8/982.6.11C Hydrolytic Stability Solder Mask - 7/002.6.11.1Hydrolytic Stability - Conformal Coating - 7/002.6.12Temperature Testing, Flexible Flat Cable--6/792.6.13Assessment of Susceptibility to Metallic Dendritic Growth: Uncoated PrintedWiring--10/852.6.14A Resistance to Electrochemical Migration, Polymer Solder Mask--8/872.6.14C Resistance to Electrochemical Migration, Solder Mask--7/002.6.14.1Electrochemical Migration Resistance Test--9/002.6.15B Corrosion, Flux--1/952.6.16Pressure V essel Method for Glass Epoxy Laminate Integrity--7/852.6.16.1Moisture Resistance of HDIS Under High Temperature and Pressure (PressureV essel)--8/982.6.17Hydrolitic Stability, Flexible Printed Wiring Material--12/822.6.18A Low Temperature Flexibility, Flexible Printed Wiring Materials--7/852.6.19Environmental and Insulation Resistance T est of Hybrid Ceramic MultilayerSubstrate Boards--12/872.6.20A 2.6.20A Superseded by J-STD-020A2.6.21Service Temperature of Flexible Printed Wiring--12/882.6.22Superseded by J-STD-035 (.pdf file)2.6.23Test Procedure for Steam Ager Temperature Repeatability--7/932.6.24Junction Stability Under Environmental Conditions2.6.25Conductive Anodic Filament (CAF) Resistance Test: X-Y Axis2.6.26DC Current Induced Thermal Cycling--5/01。

IPC-TM-650中文版新视角

IPC-TM-650中文版新视角1. 简介IPC-TM-650是由国际电子工业协会(IPC)制定的一套关于印刷电路板(PCB)的测试和测量标准。

该标准为PCB制造商、供应商和用户提供了一套全面的测试方法,以确保产品质量、一致性和可靠性。

2. 更新内容2.1 版本差异- IPC-TM-650第1版:主要针对印刷电路板的基本测试方法进行了规范。

- IPC-TM-650第2版:在第一版的基础上增加了关于高频高速印刷电路板的测试方法。

- IPC-TM-650第3版:进一步增加了对三维打印电路板、柔性电路板和刚挠结合电路板的测试方法。

2.2 新增测试方法- 高频高速测试:对于工作在高频和高速条件下的PCB,第2版增加了专门的测试方法,以满足通信、航空航天等领域的需求。

- 三维打印电路板测试:第3版中增加了对三维打印PCB的测试方法,包括尺寸测量、机械性能测试等。

- 柔性电路板和刚挠结合电路板测试:第3版中也增加了对这些新型PCB的测试方法,包括柔韧性、疲劳寿命等指标的测试。

3. 测试方法详解3.1 尺寸测量- 使用高精度的测量工具,如投影仪、激光测距仪等,对PCB 的尺寸进行精确测量。

3.2 电气性能测试- 通过专门的测试仪器,如信号发生器、网络分析仪等,对PCB的电气性能进行测试,包括信号传输、反射、损耗等指标。

3.3 机械性能测试- 通过机械试验机等设备,对PCB的机械性能进行测试,如拉伸强度、弯曲强度等。

3.4 化学性能测试- 通过化学分析方法,对PCB的化学成分、耐腐蚀性等指标进行测试。

4. 应用领域IPC-TM-650标准广泛应用于电子工业,尤其是PCB制造商、供应商和用户。

它可以帮助这些企业确保产品质量,提高竞争力,同时也可以帮助用户选择合适的PCB产品。

5. 总结IPC-TM-650中文版新视角为我们提供了一个全面了解这一标准的途径。

通过深入研究和应用这些测试方法,我们可以更好地保证PCB产品的质量、一致性和可靠性,满足各种应用场景的需求。

IPC-TM-650测试方法规范

IPC-TM-650测试方法规范原创工作组:刚性板测试方法任务组(7-11d)1.0范围本方法使用压敏胶带测定镀层、标记油墨或油漆以及与连接印制板有关的其它材料的附着质量。

2.0适用文件商业产品规格型号(CID)A-A-113压敏胶带3.0试样试生产、检验或生产中印制板,每次鉴定应至少进行三次测试。

4.0器具或材料4.1胶带一卷3M600型宽1/2英寸压敏胶带,或者是除了胶带为透明外,符合(CID)A-A-113规定的1型B级压敏胶带要求的其他胶带。

5.0操作程序5.1测试将一块至少长50mm(2.0英寸)的压敏胶带紧紧贴在测试区域的表面上,排除压敏胶带下的空气。

压贴胶带和揭撕胶带之间的时间应少于1分钟。

与测试区域大致呈垂直(直角),迅速施加拉力,撕起胶带。

每次测试均应使用未使用过的胶带。

5.2鉴定目视检查胶带和测试区域,是否有任何部分被撕掉的痕迹。

5.3报告报告应说明测试中是否有材料被撕掉的痕迹。

第1页共31页6.0注6.1如果镀层突沿断裂(碎屑)并附着在胶带上,这只是突沿断裂的痕迹,而不能证明附着力不合格。

6.2如果测试表面有杂质(油、脂等),则可能影响测试结果。

注:本测试方法规范中所适用的材料是IPC技术委员会自行而定的,只是建议性的,使用与否或适用与否完全自定。

IPC对于这种材料的使用、应用或适用概不负责。

使用人还应完全负责保护自己,避免因侵犯专利权而遭受索赔或承担责任。

本测试方法规范中所提到的设备,仅供使用人参考,并不意味着是IPC所指定的设备。

主题:挠性敷金属介质的弯曲疲劳和延展性测定制定日期:1991年3月修订版本:C原创工作组:不适用1范围本测试方法用于测定敷金属层在给定弯曲半径条件下的弯曲疲劳寿命、弯曲疲劳特性和拉伸断裂后的延展变形百分数。

注:当铜箔试样的几何形状和尺寸使得拉伸和断裂测试不适合延展度测定时,可以使用疲劳测试的方法间接测定铜箔的延展度。

注:测试处理可能改变金属导线原有的机械特性。

IPC-TM-650测试方法手册-得迈斯仪器

IPC-TM-650 测试方法手册编号:2.6.26目的:直流热循环测试生成日期:99.111.0 概述:此项测试测量PCB板通孔孔壁和孔和内层连接在热循环下的电阻的变化,应用特定设计的测试COUPON进行相应的测试。

该测试技术通过在特定的科邦的内层和通孔的连接回路上通3分钟的直流电,使被测COUPON测试区的温度升温至设定的温度,该温度略高于生产材料的Tg温度。

测试采用直流的通断使测试COUPON从室温达到设定温度,在温度变化下对被测COUPON进行抗疲劳测试,加速潜在问题的发生。

测试通过的循环测试为生产出成品的性能决定。

详细的测试信息请见6.0。

2.0 应用文档2.1 IPC-TM-650 2.1.1 微切片制作2.2 IPC-TM-650 2.1.1.2 微切片制作-半自动/自动技术3.0 测试样件典型的测试COUPON如图一所示。

4.0 仪器或材料4.1 内层连接应力测试系统(IST)如6.04.2 四线2.54mm(0.1inch)公头连接器(参见MOLEX 2241-4042)4.3 Sn60Pb40或Sn63Pb37焊料4.4 阻焊剂4.5 电烙铁4.6 万用表-可选4.7 热影仪-可选5.0 程序5.1 测试样件准备5.1.1 在COUPON的第一面左右两端分别在0.040inch孔径中焊接上4个公头连接器,不能出现焊接不良即焊锡需灌满通孔。

5.1.2 由于测试前需进行预处理,故在COUPON安装入IST测试区前需使被测COUPON的温度降低到室温(降温过程大概需要10分钟)。

5.2 IST测试程序5.2.1 将测试COUPON 安装入IST 设备测试箱内5.2.3 输入数据文件名和启动预测试循环处理。

当预测试循环结束后,IST 测试系统开始对被测COUPON 进行热循环测试。

IST 测试过程中将对孔铜和孔壁与内层连接之间的电阻变化进行监控,并且记录各个COUPON 的测试表现资料。

IPC-TM-650中文版详解

IPC-TM-650中文版详解IPC-TM-650是国际电子连接器委员会(IPC)发布的测试方法标准,用于评估电子连接器和电子组件的性能和可靠性。

本文将对IPC-TM-650中文版进行详细解析。

1. 简介IPC-TM-650是电子连接器行业的权威标准,提供了一套标准化的测试方法,用于评估电子连接器和电子组件的各项性能指标。

该标准的中文版对于中国的电子连接器制造商和使用者具有重要意义。

2. 测试方法IPC-TM-650中文版包含了多种测试方法,涵盖了从材料性能到组件可靠性的各个方面。

其中一些常见的测试方法包括:2.1 材料测试- 导电性测试:用于评估导电材料的电阻和电导率。

- 热膨胀系数测试:用于测量材料在温度变化时的膨胀或收缩程度。

2.2 连接器测试- 插拔力测试:用于评估连接器插拔时所需的力度。

- 电气性能测试:包括电阻、绝缘电阻和耐压等电性能指标的测试。

2.3 可靠性测试- 振动测试:模拟连接器在振动环境下的可靠性表现。

- 盐雾腐蚀测试:评估连接器在腐蚀环境下的耐久性。

3. 标准应用IPC-TM-650中文版的应用范围广泛,适用于电子连接器和电子组件的制造、测试和使用过程。

该标准的主要应用包括:- 产品设计和开发:通过标准化的测试方法,评估和验证产品的性能和可靠性。

- 生产质量控制:作为生产过程中的参考标准,确保产品符合规定的性能指标。

- 故障分析和改进:通过测试结果,分析产品故障原因,并提出改进措施。

4. 注意事项在使用IPC-TM-650中文版时,需要注意以下几点:- 确保使用最新版本的标准,以保持与行业最新要求的一致性。

- 严格按照测试方法的要求进行测试,以确保测试结果的准确性和可比性。

- 在解读测试结果时,需要结合产品的具体要求和应用环境进行评估。

结论IPC-TM-650中文版是一份重要的测试方法标准,对于评估电子连接器和电子组件的性能和可靠性具有重要意义。

通过严格遵循标准的要求,可以提高产品的质量和可靠性,满足市场需求。

IPC-TM650助焊剂电化学迁移、铜镜腐蚀、铜板腐蚀、绝缘阻抗测试方法

電遷化學移測試1 目的:助焊劑殘留在印刷電路板上,接觸高溫高濕的環境,是否會有電遷移發生。

2 測試標準:IPC-TM-650 2.6.14.13 測試儀器:梳型電路板(0.318MM線寬0.318MM間距)、恒溫恒濕箱、高電阻計、去離子水、軟毛刷、乾燥器、異丙醇、穩定10VDC電壓的電源供應器,誤差範圍±10%4測試方法:℃的焊料槽上飄浮3s4.1 分別將0.3mL焊劑試樣均勻滴加在製備的三塊試件上,並在235+5(有線路面向下)。

4.2將恒溫恒濕箱設定至65℃±3.5℃、濕度85.5±3.5,保持96小時。

以電壓100VDC量測並記錄電阻值量測的端點分別為1-2 2-3 3-4 4-5,其中端點2,4代表同一電性,端點1,3,5代表另一電性。

4.3 將測試版的電路連接在電源供應器,電壓為10VDC。

施加電壓的正負極與測試電壓的正負極相同.4.4繼續潮熱500小時後,以電壓100VDC量測並記錄電阻值。

量測的端點分別為1-2 2-3 3-4 4-5.5 判定標準:5.1IR 500H≥IR 96H/10。

5.2電極間的電遷移不能超過間距的20%。

5.3 無腐蝕現象,允許梳形電極的一級有輕微變色。

銅鏡腐蝕1 目的:利用銅鏡腐蝕是否有透光或顏色消失來檢測助焊劑對鍍層的銅鏡的侵蝕性。

2 適用範圍:適用於公司成品/原材料的檢驗作業。

3 職責:品質部檢驗員負責執行檢驗作業。

4 測試儀器:異丙醇(99%)、銅鏡、去離子水、恒溫恒濕箱。

5 方法:銅鏡準備:將純銅真空沉積在3mm*30mm-3600mm的清潔光學玻璃皿上。

形成銅鏡。

銅模厚度應均勻,用光電分光計測量時,允許有波長為5000A的垂直入射光透5%-15%。

在良好的光線下檢查銅膜上不得有氧化膜和任何損傷。

注:為防止銅鏡氧化,應將銅鏡貯放在真空乾燥器中。

試驗步驟:將大約0.05ml的被測焊劑和0.05ml的標準焊劑(將符合GB8145特技固體松香溶于無水乙醇或異丙醇中,並使松香的品質為25%)相領滴在同一塊銅鏡表面上(滴管不得接觸銅鏡,兩種焊劑不得相連),共做3塊試樣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IPC-TM-650阻抗测量标准规范

8 IPC(美国电子电路和电子互连行业协会)是国际性的行业协 会,拥有约2500家会员公司,他们代表着当今电子互连行 业所有的领域。 8 IPC-TM-650是IPC其中订立的一分约束如何通过TDR方法 进行阻抗测量的规范,广泛地受到行业内各个企业的认同 与遵行。其标准可以在以下网址免费下载:

8 偏置漂移与幅度漂移在校准期内(一般为1年)应少于0.25% 8 水平时基的准确度最起码为10 ps + 0.1%的时间间隔, 分辨

率起码为250fs (TDS8000B为10fs) 8 示波器主机的带宽 >10 GHz

现时世界上唯一只有TDS8000B+80E04能满足及超过IPC-TM-650的要求

测试结果

8 这样便完成了按照IPC-TM-650进行的校准与阻抗测量的步

重复键

骤 – TDR-Impedance-Meas使整个程序更容易了解与方便 。现时只有泰克能满足IPC-TM-650的测试要求。

/4.0_Knowledge/4.1_Standards/test/2.5.5.7.pdf

8 下面就基于IPC-TM-650规范介绍阻抗、差分阻抗测试方法 ,去除测量误差,增加测量精度的校准方法等。

IPC-TM-650阻抗测量标准规范

8 通过遵照IPC-TM-650的校准与测量方法,实现更高的测量精 度与重复性(测量50Ω时实现±0.5Ω的误差与0.1Ω的重复性), 并去掉绝大部分测量阻抗时的误差:

IPC-TM-650 – Stored Reference方法

8 校准步骤:

0首先在被测件的位置连接Airline空气线,假设阻抗值为:Zref,

Airline的另一端连接一段末端为开路的电缆,测量Airline的反射电 压作为参考电压Vref

在不受干扰的部分, 即25%至85%,测量Vref

IPC-TM-650 – Stored Reference方法

Z 0 (line) = Z ref

Vinc + (Vline − Vref ) Vinc − (Vline − Vref )

Tend = T40%line − 3.2 (T40% −60%line ) 2 − (T40% −60% probe ) 2

Tend − T40%line Tdelay = 2 2 L C εr = V = Tdelay V

8 校准步骤:

Probe

0连接Airline(阻抗Zref)与探头,让其末端开路,测量Vinc与T40%-60%

IPC-TM-650 –In Situ方法

8 测量步骤:

0连接被测件,测量Vref 与Vline, 并T40%-60% line

IPC-TM-650 –In Situ方法

8 同样, 通过运算,就能得出阻抗,传输时延,传输速度与介电渗透性:

IPC-TM-650 –TDR-Impedance-Meas

8 测量Airline的阻抗: 8 软件自动测得Airline的阻抗的阻抗值: 此例子为:49.43427Ω

IPC-TM-650 –TDR-Impedance-Meas

8 将测量Airline阻抗作为校准的基准, 并将结果存储:

8 假定影响TDR阻抗测试的因素(例如分辨率不够, 脉冲幅度误差, 非线性误差不变

1. 示波器的幅度测量误差 2. 标准参考阻抗的误差 3. 探头发射点的阻抗 4. 多重反射 5. 取样器的非线性误差 6. 零反射系数误差 7. 传输线非线性损耗

IPC-TM-650阻抗测量的仪器要求

8 IPC-TM-650 4.1.1对阻抗测量仪器的要求:

8 TDR仪器有一脉冲(阶跃)发生器与示波器所组成, 其指标须满

IPC-TM-650 –TDR-Impedance-Meas

8 泰克TDS8000B免费提供TDR-Impedance-Meas软件, 对应IPC-TM-

650规范的要求与步骤, 测量阻抗: 8 测量步骤: 将连接DUT的电缆(P8018的探头电缆即可)的一端接到 80A02,另一端暂时让它开路; 将80A02与80E04接上, 所有的连接用 板手上紧:

IPC-TM-650 – Stored Reference方法

8 结论:

8 Stored Reference校准方法是在被测件的位置连接Airline,测量

Airline的阻抗,测量结果与Airline的标称值比较,得出的误差作为 以后测试的系统误差,实际的测量结果减去此误差得出的就是被测 件的阻抗值。

IPC-TM-650 –TDR-Impedance-Meas

8 驱动TDR-Impedance-Meas软件:

8 单击连接键, 将TDR-Impedance-Meas软件与示波器连接:

连接键

IPC-TM-650 –TDR-Impedance-Meas

8 单击校准键:

8 缺省设置为连接同轴线为刚性; 而阻抗参考为空气线; 按“Next >”继续:

Z 0 (line) = Z ref

Vinc + (Vline − Vref ) Vinc − (Vline − Vref )

Tend = T40%line − 3.2 (T40% −60%line ) 2 − (T40% −60% probe ) 2

Tend − T40%line Tdelay = 2 2 L C εr = V = Tdelay V

校准键

已连接状态

IPC-TM-650 –TDR-Impedance-Meas

8 软件自动检测与告诉当前有效的通道, 请选择连接到80A02并需要进行

校准的通道

IPC-TM-650 –TDR-Impedance-Meas

8 将P8018的“Probe Actuator”连接到电缆末端的地(即连接

头的金属外围部分), 这样会驱动80A02的开关(80A02的 “Activated”灯号回闪亮, 软件会自动找出电缆末端的位置

IPC-TM-650阻抗测量仪器校准方法

8 IPC-TM-650提及两种测量校准的方法: 8 Stored Reference校准方法,Intel的 “PCB Test

Methodologies”应用文章中, 又名Offset校准方法: 通过测量测量 一个标准阻抗值(例如: Airline), 来找出系统的偏差, 将这偏差存储 作系统的测量阻抗的偏差, 假定那些影响阻抗测量精度的因素不变, 所以在真正测量DUT时, 将这系统误差考虑进去, 就可以大大地增 加测量的精度与重复性 8 In Situ校准方法: 概念与Stored Reference校准方法类似, 只是 前者的误差被测量过一次就被存储下来, 而后者是每次测量都加入 Airline的误差, 通过运算后去除其误差, 从而提高测量的精度与重 复性 8 两种校准方法对单端, 差分与共模阻抗测试都适合。若TDR测试仪器 没有偏置, 两者的测试结果基本一致。 8 若TDR测试仪器的偏置漂移加上测量的不确定性大于TDR脉冲的 0.1%(在TDS8000为0.25mV), 使用In Situ方法比较好

8 通过遵照IPC-TM-650规范的校准与测量步骤,实现测试50Ω的误差

达到±0.5Ω, 重复性达到0.1Ω; 100Ω的误差达到±0.8Ω, 重复性达到 0.2Ω 。

8 目前只有泰克的TDS8000B+80E04能够满足并超出IPC-TM-650的

要求

IPC-TM-650 –In Situ方法

IPC-TM-650阻抗测量仪器设备与设置

TDS8000B 80GHz 示波器

80E04 TDR 脉冲发生器

80A02静电 保护模块

P8018 20GHz TDR探头

*Maury Microwave公司 提供空气线 使用最少10cm长, 7mm直径的同轴空气线 30Ω ≤ 被测阻抗 ≤ 85Ω, 使用50Ω的空气线 其他情况则使用与被测件相同阻抗值之空气线

足: 8 脉冲发生器的阶跃脉冲: 8 少于35 ps的上升时间 8 脉冲的振铃与扩散:

8 脉冲边沿前10 ns至 35 ps, 振铃少于3% 8 脉冲边沿后 500 ps至 5 ns, 振铃少于3%

稳定时间 上升时间<35ps 预振铃

8 脉冲边沿后 500 ps内, 振铃不能超过+10%与–5%的范围 8 脉冲幅度在开路负载时 >400 mv , 50Ω负载时 >200 mv

, 零反射系数误差等), 这个结果(误差)将会成为这个系统的误差, 在日后的阻抗 测量中将被减除这系统误差, 使测量更精确及重复性更高

IPC-TM-650 –TDR-Impedance-Meas

8 进行阻抗测量: 8 将P8018接到DUT的测试点上, 软件将会把系统的误差一并运算后得

出结果:

在对同一个DUT 进行测量时,无须 再次对Airline进 行校准,只需要按 “Repeat”键便可 以继续进行测量:

8 校准步骤:

0去掉末端的电缆,加上探头,测得探头开路反射电压为Vinc

IPC-TM-650 – Stored Reference方法

8 校准步骤:

0去掉末端的电缆与空气线,测量并记录电缆的平均电压Vcal_check。 0测量T40% Probe时间

IPC-TM-650 – Stored Reference方法

IPC-TM-650 –TDR-Impedance-Meas

8 将P8018接上, 在P8018的探头身上稍为向探针方向推一下, 这将确保

P8018被驱动(“Engaged”灯号闪亮), 并软件自动找出探针顶端的位置:

IPC-TM-650 –TDR-Impedance-Meas

8 现在测量Airline的阻抗: 8 首先接上Airline, 并将其阻抗值输入: