超千米立井井筒壁后注浆工艺

千米立井井筒工作面预注浆施工

用 。

4 注 浆 效 果

2 0 —40 开 始 第 l段 含 水 层 注 浆 , 注 浆 0 90 — 9 共

水 泥 浆 选 用 P ・ 2 5水 泥 配 制 , 灰 比 0 8 04 . 水 .

~

土 井 壁 , 部 2 5 为 素 混 凝 土 井 壁 , 厚 下 3m 壁

60 0 mm , 凝 土 强 度 等 级 C 0 井 壁 中 共 设 置 了 混 4。

1 7道可缩 层 , 层 高 8 0 每 0 mm, 以解决 开采 可 能造 成地层 压缩 沉 降 , 响井 筒 安 全 的 问题 。井 筒采 影 用普通 钻爆法 掘进 , 伞钻 打 眼 , 眼深 4 0 采用整 . m; 体下移 式金属 模板 砌壁 , 段高 4 3 . m。 井 筒 自上而 下依 次 穿 过 三叠 系 刘 家 沟组 , 二

璃 溶液 ; 终孔 注浆 时 , 用 3 ~3 B 使 0 5 e的水 玻 璃 溶 液 。注浆 过程 中 , 当注 浆压 力 达 到 设计 终 压 并 维 持 1 ~ 1mi 0 5 n后 , 即可停 止注 浆 。

( ) 突 水 措 施 4防 平 顶 山砂 岩段 富 含 水 层 凿 井 施 工 中 , 格 执 行 严

第 3 o卷 第 4期

20 0 9年 8月

建 井 技 术

M 1 E N C0 NSTRU CT1 0N TECH N 0I(G Y )

V ol 3 NO. _O 4

Au g.

2 9 00

千 米立 井 井 筒工 作 面预 注 浆 施工

梁 祖 军

( 煤 建 工 集 团建 井 三 处 , 南 平 顶 山 , 6 0 0 平 河 470)

收 稿 日期 :090 —2 20 —80

赵楼矿井千米立井井筒壁后注浆实践

三灰 , 实际揭露涌水量 6 , 0 m 比预计的悬殊更大。

3 井筒施 工情 况

主井井筒掘砌施工过程 中 , 大涌水量达 5 m &, 最 0 3 先后进 行 了 5次壁后注浆和 5次工 作面预注浆 ; 井筒到底后 , 井壁各 段 累积淋水量达 4 m 。副井井筒掘砌施工过程 中, 5 最大涌水 量 19 0 m ̄ ,先后 进行 了 5次壁后注浆 和 4次工作面预注浆 ; 井筒 落底后 , 井壁 剩余 淋水量仍有 4 . 3 75 &。风井井筒掘砌施 m 工过程 中, 最大涌水量达 7 m , 2 先后进行 了 5次壁后注浆和 6次 工作 面预 注 浆 ;井 简 落 底 后 ,井 壁 剩余 淋水 量 仍 有

维普资讯

煤矿 现 代 化

20 年第3 08 期

总第8 期 4

赵楼矿井千米立井井筒壁后注浆实践

兖矿集 团 陈俊焰

摘 要 针对赵楼矿井近 千米深井井筒, 风化基岩裂 隙发育 , 涌水大 ; 基岩 段含水层 多, 井壁漏水大 的 情况, 采取井壁壁后 注浆方式进行封堵井壁漏水。通过大段高逐段上行注浆、 下行检查复注 的方式 , 有效控 制 了井壁漏水 , 达到 了预期注浆效果 。 关键词 立井井筒 壁后注浆

4 井壁 淋水治 理方 案

根据井筒 揭露 围岩特性 和井壁淋水主要在含水层位施工 接 茬 位 置 漏 水 的 特 点 , 定采 用 井 壁 壁 后 注 浆 方 式 。井 壁壁 后 确 注浆采用上行和 下行注浆方式相结合 。即从总 的注浆方式来 看, 是上行式 , 从井壁 下部逐段 向上进行 。在注浆段 高内, 则是 从上向下的下行式 。上行式注浆结束 后 , 由上至下对个别 出 再

超千米立井井筒壁后注浆工艺

21年 期 0 第2 2

超 千 米 立 井 井 筒壁后 注浆 工 艺

欧

摘 要

涛 许 喜 雷 ,

22 0 ) 30 0

( . 北 煤 电 集 团 通 防 地 测部 , 州 2 4 0 2 皖 北 煤 电集 团朱 集 西 煤 矿 , 南 1皖 宿 3 00;. 淮

该文以朱集西煤矿管子道 、 梯子 间及其周 围井壁 为例 , 分析论述 了围岩破坏的原 因及注浆法加 固巷道 围岩 的机理 , 介绍 了注浆法加 固

4 2 管 子道与 梯 子 间注 浆分 析 .

管从端部开始用废纱布裹实 , 放进注浆孔 , 再在 注浆管 与注浆孔 间隙 内对称 楔人道 钉 3~ 4根 , 铁锤 打实 , 用 安上 高压 阀门 , 两根 高压 软管在 阀 门上 连接 固定 牢 将

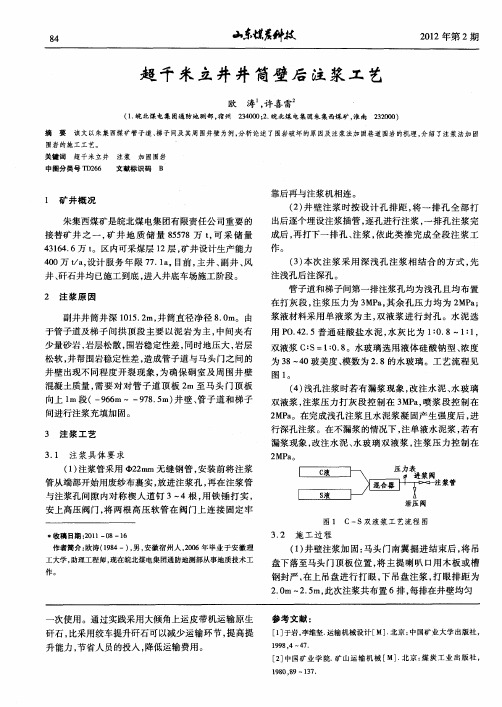

图 1 C— S双 液 浆 工 艺 流 程 图

收稿 日期 :0 1— 8—1 21 0 6

浆管

3 2 施工过 程 .

作者简介: 欧涛 (9 4一 , , 18 ) 男 安徽 宿州人 ,06年 毕业 于安徽理 20 工大学 , 助理工程师 , 现在皖北煤电集团通防地测部从事地质技术工

作。

() 1 井壁注浆加 固 : 马头 门南翼 掘进结 束后 , 吊 将 盘下落至 马头 门顶板位 置 , 主提 喇叭 口用 木板 或槽 将 钢封严 , 吊盘进行 打眼 , 吊盘注 浆 , 眼排距 为 在上 下 打 20 2 5 此次注浆共布置 6 , . m~ . m, 排 每排在井壁均匀

2 P 。在完成浅孔注浆且水 泥浆凝 固产生强 度后 , Ma 进 行 深孔注浆。在不漏浆 的情况下 , 注单 液水 泥浆 , 若有 漏 浆现象 , 改注 水泥 、 水玻璃 双液 浆 , 注浆 压力控 制在

浅谈超深竖井后注浆施工经验

浅谈超深竖井后注浆施工经验发布时间:2022-10-24T07:13:00.391Z 来源:《科学与技术》2022年第6月第12期作者:张二虎[导读] 金属矿山受资源形成影响原因张二虎中煤第五建设有限公司第三工程处纱岭项目部江苏徐州 221000摘要:金属矿山受资源形成影响原因,很少有冻结井,但是开采深度越来越深,面临各种水害因素也较多,其中后注浆工作受静水压力,井壁承压,注浆压力等影响治理工作非常困难。

关键字:超深立井;后注浆;白银水泥;改性脲醛树脂1、前言随着社会发展,人类对能源需求越来越大,前期由于受技术限制,对矿产资源开发利用主要集中在1000m以上,以下水平开发利用较少。

根据国家“三深”计划及发展需要,实力较强的单位开始研究超深竖井施工面临的技术难题,其中防治水施工更是难题中难题。

金属矿山资源与煤矿形成不同,主要由火山喷发形成的金属资源,因此,在施工时竖井井筒实际涌水与地质报告出入较大,且无明显含水层,给前期施工决策及设计带来不确定因素,影响施工质量及效率。

暴露的问题均留给施工后解决。

2、工程概述纱岭金矿建设工程位于莱州市北东部金城镇与朱桥镇境内。

回风井井筒净直径为φ8.0m,井口标高+19.0m,封口盘标高+14.5m,井筒成井深度为1343.1m,井筒于2022年3月9日落底。

落底后,实测井筒总淋水107m3/h,难以满足后期施工及验收需要,因此,井筒施工结束后转入后注浆工作,为井筒竣工移交做准备。

3、工程地质及水文地质概况本次注浆段高1343.1m,井壁淋水主要集中在基岩段,岩石为变辉长岩。

变辉长岩:灰绿色-墨绿色,鳞片、柱粒状、纤状变晶结构,条带状块状构造,主要由角闪石、长石、石英、黑云母、高岭土、绿泥石等矿物组成。

井筒目前设两层转水站,分别在-730m水平、-1200m水平。

其中-730m水平以上井壁截水约9m3/h,-730~-1200m水平约35m3/h,-1200m以下约63m3/h。

井筒壁后注浆和工作面探水、预注浆施工方案和技术措施

××井筒壁后注浆和工作面探水、预注浆施工方案和技术措施第一章工程概况××设计净径4m,C20素砼支护,支护厚度分别为红土层650mm、流砂层500mm、基岩段400mm,井口设计标高为+41.5m,设计井筒深度为508m,目前井筒已穿过红土层、流砂层施工至长兴灰岩段-4.15m 标高处。

第二章地质及水文概况××在流砂层施工阶段,先后多次发生涌泥砂,涌水现象,尤其在2005年12月18日,19日,20日相继发生大量涌出,经我方采取积极措施成功封堵,并已预留集中排水管(兼做注浆管)。

12月30日19时,在工作面进行凿眼时,炮眼发生喷泥水现象,三小时后水质变清。

我方于12月31日9时至10时进行涌水量测定,井筒总涌水量为:58.6M3/小时,水源不清。

第三章方案选择根据施工揭露的水文地质情况结合现有设备,为了保证井筒工程质量和服务年限、杜绝水患、创造施工有利条件,加快施工进度。

我方拟定对××表土段进行壁后注浆,长兴灰岩段进行工作面探水和工作面预注浆。

注浆施工分三个阶段:第一阶段对表土段进行壁后注浆;第二阶段进行工作面探水钻深50m;第三阶段进行工作面预注浆。

注浆后掘砌45m,再进行另一循环壁后注浆,工作面探水和工作面预注浆。

第四章壁后注浆一、施工顺序及范围从-0.15m标高开始一圈一圈结上,打一孔注一孔。

本段注浆范围为-0.15m~+37.3m。

段高37.45m(未包括-2.55m~-0.15m 段2.4m),该段在打止浆垫待凝时施工。

二、布孔钻孔采用7655凿岩机,Φ40mm合金钻头钻孔,孔的间排距为600×600,孔深1.6m,孔径Φ42mm。

三、埋设孔口管先加工孔口管,孔口管采用Φ42mm×4mm无缝钢管,每根长1.6 m,其中外露1吋丝口长50mm,鱼鳞扣段长1.55m。

孔钻好后,将孔口管用麻丝缠紧,边缠边打入孔中。

井筒注浆施工工艺

井筒注浆施工工艺

说起井筒注浆施工工艺,这可真是个技术活儿,就像是给一个巨大

的容器打补丁,还得打得严丝合缝!

咱们先来说说这准备工作。

那得把场地收拾得干干净净,工具摆放

得整整齐齐,就像战士上战场前要把装备整理得妥妥当当。

材料的质

量可不能马虎,要是材料不行,那不就像是用破布去补船,能行吗?

再看看钻孔这一步,那可得小心翼翼,精准得像狙击手瞄准目标。

孔的位置、深度、角度,都得恰到好处。

这要是偏差一点,就像射箭

没射中靶心,后面的工作可就麻烦啦!

然后是注浆。

这注浆就像是给病人打针输液,得掌握好速度和剂量。

太快了不行,太慢了也不行,这不就跟吃饭一样,吃快了噎着,吃慢

了饭都凉了?而且这浆液的配比也有讲究,浓了稀了都不好使,好比

做菜盐放多了咸,放少了没味道。

还有啊,在施工过程中,时刻得留意各种情况。

万一出现漏浆,那

可不能慌,得赶紧想办法堵上,这就好比家里水管漏水,得赶紧修啊!要是压力不正常,也得赶紧调整,不然就像开车没控制好油门,能不

出事?

整个施工过程中,团队的配合至关重要。

大家得像一个乐队一样,

各司其职,协同作战。

要是有人掉链子,那这演出不就砸了?

最后啊,施工完成后,可别以为就万事大吉了。

还得好好检查,确保这补丁打得结实,能经受住时间的考验。

这要是没检查好,过不了多久又出问题,那不白忙活了?

总之,井筒注浆施工工艺可不是闹着玩的,每一个环节都得精心对待,才能保证工程的质量和安全。

这就像是盖房子,基础打得牢,房子才能稳!。

立井井筒基岩段壁后防水注浆技术

立井井筒基岩段壁后防水注浆技术摘要:通过对某地立井井筒的调查结果显示,对井筒的含水层进行了预估,然后确定要采用井筒壁后注浆技术来来对矿井涌水的情况进行防治。

本文对壁后注浆技术进行了全面的研究和分析,除此以外,还深入研究了壁厚注浆技术的注浆顺序、过程等一系列的施工环节,以便能够发现该技术的不足之处,从而将这些不足进行改正,进一步保证该技术的稳定性。

最后,通过实际地验证,发现壁后注浆技术能够有效地防止涌水的出现,还可以对井壁起到一定的加固作用。

关键词:立井井筒;基岩段;壁后防水注浆引言根据对某地的立井井筒的调查结果显示,此立井井筒深度为630.5 米,直径为 7.0 米,主要是由混凝土以及钢筋混凝土建造而成。

为了进一步保证井筒的稳定性,其筒壁的厚度达 100 厘米。

但是,由于立井井筒会经过许多层的砂岩含水层,这样就在一定程度上增加了涌水量。

当建造立井井筒时,施工到 432.8 米时,井筒内的涌水量就已经高达 6.8m3/h。

所以,为了能够进一步保证施工的进度,并且是涌水量得以减少,那么就需要利用壁厚防水注浆技术对井筒的壁厚进行注浆。

一、水文地质概况通过研究该立井井筒的地质报告可以估计出此井筒在施工时会遇到三个含水层。

第一个含水层是存在于井筒的 235.65 ~ 258.76m 处,此处含水层中主要含有细粒砂岩,还有中粒砂岩的,涌水量预估为8.5~ 14.8 立方米每小时。

第二个含水层存在于井筒的 379.8 ~ 409.5m 处,在这个阶段的含水层中主要包含有粗粒砂岩,粗粒砂岩会不断地承压含水层。

值得庆幸的是,在施工的过程中发现,此阶段并没有发现有涌水的迹象。

第三个含水层存在于井筒的 463.2 ~ 471.3m 处,此处的含水层中主要是细粒砂岩。

根据精通的检查孔地质报告可以估计出基岩段钻孔涌水的最大量为 6.45 立方米每小时,然而针对于主要出水的地方,那就是在第二个含水层井壁连接处,此处位于井筒的 379.3 ~411.5m 处。

立井井筒基岩段壁后防水注浆技术

l 水 文地质 概况

根据宣 东二号煤 矿 回风直井 井筒检 查孔 地质报 告预计 该 井筒施 工将揭 露置个 含水层 。 1 )l含水 层 :在井 深 24 7 2 17 3 . 5— 5. m段 ,为 细粒砂 岩 和中粒砂 岩含 水层 ,水量 在 8~1 m / ;从 上到 下岩性 5 h

后 , 同时还能起 到加 固井壁 的作 用 。 关 键 词 :立 井井筒 ;基岩段 ;壁 后 防水 注浆 ;宣 东二 号煤 矿

中图分 类号 :T 3 3 7 D 5 .

文献标 识码 :B

文章编 号 :17 0 5 (0 2 0 -0 9( 6 1— 9 9 2 1 ) 10 2 _2 )

3 水 层 :在 井 深 4 6 6~ 6 . m 段 ,为 细 粒 砂 岩 )3 含 5. 436

压 ,注浆 终压应 大于含水层 静水 压力 的 2倍 。

井 壁 强 度 校 验 采 用 式 ( ) 1:

P = K × ( +2 ×E) 2×( 十E) E R / R () 1

含 水层 ;从 上到下 分别 为泥岩 、中粒砂 岩 、细 粒砂 岩、泥

井 壁 厚 度 ,取 10 . m; 井 壁 材 料 的 允 许 抗 压 强 度 ,M a P;

K 一

R ——井筒净直径 ,取 60 . m。 由式 ( ) 算可 得 ,井 壁强 度 P为 4 4 MP ,强 度 较 1计 .9 a 低 ,注浆时应 注意 观察井壁 和 注浆 压力 ,注浆压力 不能 超

的浓 度 。

2 3 注浆 压 力选择 .

测定 含水 层 钻 孔 静 水 压 力 ,注 浆 压 力 比静 水压 力 大 0 5—15 P ,在岩石裂 隙中取上 限,同时 以围岩与井壁 不 . .M a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超千米立井井筒壁后注浆工艺

欧涛1,许喜雷2

(1.皖北煤电集团通防地测部,宿州234000;2.皖北煤电集团朱集西煤矿,淮南232000)

摘要该文以朱集西煤矿管子道、梯子间及其周围井壁为例,分析论述了围岩破坏的原因及注浆法加固巷道围岩的机理,介绍了注浆法加固围岩的施工工艺。

关键词超千米立井注浆加固围岩

中图分类号TD266文献标识码B

1矿井概况

朱集西煤矿是皖北煤电集团有限责任公司重要的接替矿井之一,矿井地质储量85578万t,可采储量43164.6万t。

区内可采煤层12层,矿井设计生产能力400万t/a,设计服务年限77.1a,目前,主井、副井、风井、矸石井均已施工到底,进入井底车场施工阶段。

2注浆原因

副井井筒井深1015.2m,井筒直径净径8.0m。

由于管子道及梯子间拱顶段主要以泥岩为主,中间夹有少量砂岩,岩层松散,围岩稳定性差,同时地压大,岩层松软,井帮围岩稳定性差,造成管子道与马头门之间的井壁出现不同程度开裂现象,为确保硐室及周围井壁混凝土质量,需要对对管子道顶板2m至马头门顶板向上1m段(-966m -978.5m)井壁、管子道和梯子间进行注浆充填加固。

3注浆工艺

3.1注浆具体要求

(1)注浆管采用Φ22mm无缝钢管,安装前将注浆管从端部开始用废纱布裹实,放进注浆孔,再在注浆管与注浆孔间隙内对称楔人道钉3 4根,用铁锤打实,安上高压阀门,将两根高压软管在阀门上连接固定牢

*收稿日期:2011-08-16

作者简介:欧涛(1984-),男,安徽宿州人,2006年毕业于安徽理工大学,助理工程师,现在皖北煤电集团通防地测部从事地质技术工作。

靠后再与注浆机相连。

(2)井壁注浆时按设计孔排距,将一排孔全部打出后逐个埋设注浆插管,逐孔进行注浆,一排孔注浆完成后,再打下一排孔、注浆,依此类推完成全段注浆工作。

(3)本次注浆采用深浅孔注浆相结合的方式,先注浅孔后注深孔。

管子道和梯子间第一排注浆孔均为浅孔且均布置在打灰段,注浆压力为3MPa,其余孔压力均为2MPa;浆液材料采用单液浆为主,双液浆进行封孔。

水泥选用PO.42.5普通硅酸盐水泥,水灰比为1:0.8 1:1,双液浆C:S=1:0.8。

水玻璃选用液体硅酸钠型、浓度为38 40玻美度、模数为2.8的水玻璃。

工艺流程见图1。

(4)浅孔注浆时若有漏浆现象,改注水泥、水玻璃双液浆,注浆压力打灰段控制在3MPa,喷浆段控制在2MPa。

在完成浅孔注浆且水泥浆凝固产生强度后,进行深孔注浆。

在不漏浆的情况下,注单液水泥浆,若有漏浆现象,改注水泥、水玻璃双液浆,注浆压力控制在2MPa。

图1C-S双液浆工艺流程图

3.2施工过程

(1)井壁注浆加固:马头门南翼掘进结束后,将吊盘下落至马头门顶板位置,将主提喇叭口用木板或槽钢封严,在上吊盘进行打眼,下吊盘注浆,打眼排距为2.0m 2.5m,此次注浆共布置6排,每排在井壁均匀

一次使用。

通过实践采用大倾角上运皮带机运输原生矸石,比采用绞车提升矸石可以减少运输环节,提高提升能力,节省人员的投入,降低运输费用。

参考文献:

[1]于岩,李维坚.运输机械设计[M].北京:中国矿业大学出版社,1998,4 47.

[2]中国矿业学院.矿山运输机械[M].北京:煤炭工业出版社,1980,89 137.

布置8个注浆孔(见图2),共计布置45个孔。

图2井壁注浆孔布置图

造孔结束后,采用一台2TGZ-60/210电动注浆泵进行注浆加固井壁,注浆时以单液浆为主,水泥浆液利用地面搅拌机搅拌配制后利用副提吊桶下放至下吊盘,玻璃水用容器下放到下吊盘,根据注浆情况现场调整配比。

副井井壁加固注浆最大压力取3.0MPa。

待注浆封堵加固结束后,根据现场情况用风镐先将裂开部分井壁凿除,然后利用喷浆机对开裂的井壁处进行喷浆,然后进行打锚杆、挂网,网片规格Φ6ˑ2000ˑ1000mm,网格50ˑ50mm,树脂锚杆规格Φ22ˑ2500mm。

(2)梯子间自拨门施工6m,打灰段为3m,梯子间内施工两排注浆孔,第一排距梯子间拨门1.5m开始施工,所施工孔为浅孔,孔深2m;第二排距拨门4.5m处施工,所施工孔为深孔,孔深3m;注浆孔间距2m。

管子道自拨门施工7m,打灰段为2m,施工三排注浆孔,第一排距管子道拨门1.5m开始施工,所施工孔为浅孔,孔深2m;第二排距拨门4m处施工,所施工孔为深孔,孔深4m;第三排距拨门6.5m施工注浆孔,所施工孔为浅孔,孔深为2m;注浆孔间距为2m,排距为2.5m。

梯子间施工注浆孔2排,每排4个孔,管子道施工注浆孔3排,每排9个孔,本次注浆共施工注浆孔35个。

见图3、图4。

图3梯子间注浆布置图

4注浆分析

4.1井壁注浆分析

本次注浆共施工注浆孔45个,注浆共注入185袋水泥(9t)。

部分注浆孔在注浆过程中,井壁浇筑缝隙出现跑浆现象,

分析认为这是由于壁后缝隙过大或者浆液浓

图4管子道注浆布置图

度不够大造成的,在注浆过程中对此种情况及时调整了浆液浓度,同时对跑浆位置采用棉纱堵塞或者采取间歇式注浆的方式对其进行处理。

4.2管子道与梯子间注浆分析

本次注浆共施工注浆孔35个,其中梯子间共计注浆55袋水泥(2.75t),管子道注浆共计174袋水泥(8.7t)。

本次注浆共注入229袋水泥(11.45t)。

注浆过程中梯子间和管子道的拱部和墙部注浆孔的注浆量比较少,而底板孔注入量较大,通过分析认为是由于梯子间和管子道的拱部和墙部处于泥岩中,裂隙不发育导致;而底板处于K3砂岩中,K3砂岩裂隙较为发育,同时由于底板受地应力破坏导致砂岩受力破坏形成较多裂隙,因此在进行底板注浆时注入量较大。

在打灰段及邻近打灰段有个别注浆孔仅注入1袋水泥压力就达到终压要求(最大可达到4MPa),分析认为是由于井壁在前期已经进行过注浆施工,同时其位置处于泥岩中导致。

在本次注浆过程中,有多个孔出现跑浆现象,其原因主要是注浆范围大部分为喷浆段,其所能承受的压力较小;在遇到此种情况时,一般采用两种方式进行处理,即对跑浆位置采用棉纱堵塞或者采取间歇式注浆的方式对其进行处理。

5注浆效果

(1)本次注浆有效的加固管子道和梯子间,使管子道和梯子间的围岩趋于稳定,后期将继续进行观测,验证此次注浆效果。

(2)通过后期观察,经过注浆,有效的阻隔了与K3砂岩含水层的联系,副井南北马头门拱部淋水现象有了较好的改善。

参考文献:

[1]崔云龙.简明建井工程手册[M].北京:煤炭工业出版社,2003。