(新)机械搅拌器直径大小与罐径的比例

搅拌设备设计_第五讲_搅拌机长宽比的确定方法

A8888 王 良 文 等 ,8 振 动 平 板 夯 减 振 装 置 的 研 究 ,8 建 筑 机 械

化, %++.B%C

通信地址: 河南省郑州市东风路 ! 号 工程系机设教研室 ("!###$ )

郑州轻 工 业 学 院 机 电

(收稿日期: %++5".%"%7 ) 工程机械

!""# $#%

示。它的主要几何参数可用直角坐标系的 ! 个坐标 (!, 或圆柱坐标系的 ! 个坐标 (# , 来描述。文 ", #) $, !) 献"#$中利用扩散方程对搅拌过程进行了综合模拟, 得 到了搅拌过程优化的目标函数

$ 12& 62& 22& 22& 12& 62& 62& 22& 12&

拌和物匀质性

混凝土 %&’ 抗压强度

!!()* . % 1 6 2 5 4 & / 03%/ 0302 0310 .3&% .32. .3/. 03.6 0350 0301

!" ()* 1345 %3&2 63.2 53.2 23/& 534% 1304 6316 %30.

专 题 讲 座

/3333双排叶片搅拌机

!!()* .30. 036% %36/ .3/. %32. 631. %302 0315 .3.& .3.5 .35% 03.1 %362 %346 036& 0315 .3./ %304

!" ()* 2361 %306 %3./ .31% %3.. 23%& %3&6 .361 %3%0 %36& %310 130& 13%2 23/. %341 .351 %3%/ 2300

机械搅拌通风发酵罐的设计

课程设计任务书一、课程设计的内容1、通过查阅机械搅拌通风发酵罐的有关资料,熟悉基本工作原理和特点。

2、进行工艺计算3、主要设备工作部件尺寸的设计4、绘制装配图5、撰写课程设计说明书二、课程设计的要求与数据高径比为2.5,南方某地,蛇管冷却,初始水温18℃,出水温度26℃1.应用基因工程菌株发酵生产赖氨酸,此产物是初级代谢产物。

牛顿型流体,二级发酵。

学号末尾数为0 : 15M3发酵罐;1号:50M3发酵罐;2号: 200 M3发酵罐2.应用基因工程菌株发酵生产柠檬酸,此产物是初级代谢产物。

牛顿型流体,二级发酵。

3号: 60M3发酵罐;4号 75M3发酵罐; 5号 100 M3发酵罐3.应用黑曲霉菌株发酵生产糖化酶,此产物是初级代谢产物。

非牛顿型流体,三级发酵。

6号: 15M3发酵罐; 7号: 20 M3发酵罐; 8号: 40 M3发酵罐; 9号:200 M3发酵罐(公称体积)三、课程设计应完成的工作1.课程设计说明书(纸质版和电子版)各1份2.设备装配图(A2号图纸420*594mm)1张四、课程设计进程安排五、应收集的资料及主要参考文献[1]郑裕国. 生物工程设备[M]. 北京:化学工业出版社,2007[2]李功样, 陈兰英, 崔英德. 常用化工单元设备的设计[M]. 广州:华南理工大学出版社,2006[3]陈英南, 刘玉兰. 常用化工单元设备的设计[M]. 杭州:华东理工大学出版社,2005[4]王福源主编.现代发酵技术(第二版)[M]. 北京:中国轻工业出版社,2004[5]潘红良,郝俊文主编.过程设备机械设计. 杭州:华东理工大学出版社,2006[6]吴思方主编.发酵工厂工艺设计概论[M]. 北京:中国轻工业出版社,2005[7]郑裕国主编,薛亚平副主编.生物工程设备[M].北京:化学工业出版社,2007[8] 黄福源主编,生物工艺技术[M] .北京:中国轻工业出版社,2006摘要本文对黑曲霉菌株为原料生产柠檬酸的生产流程和主要反应设备作了设计和计算。

发酵罐设计说明书

发酵罐设计说明书(总23页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目录前言 (1)第一章、概述 (2)、柠檬酸 (2)、柠檬酸的生产工艺 (2)、机械搅拌通风发酵罐 (3)、通用型发酵罐的几何尺寸比例 (3)、罐体 (3)、搅拌器和挡板 (3)、消泡器 (4)、联轴器及轴承 (4)、变速装置 (4)、通气装置 (4)、轴封 (5)、附属设备 (5)第二章、设备的设计计算与选型 (5)、发酵罐的主要尺寸计算 (5)、圆筒体的内径、高度与封头的高度 (5)、圆筒体的壁厚 (7)、封头的壁厚 (7)、搅拌装置设计 (8)、搅拌器 (8)、搅拌轴设计 (8)、电机功率 (10)、冷却装置设计 (10)、冷却方式 (10)、冷却水耗量 (10)、冷却管组数和管径 (12)零部件 (13)人孔和视镜 (13)接管口 (13)、梯子 (15)发酵罐体重 (15)支座的选型 (16)第三章、计算结果的总结 (16)设计总结 (17)附录 (18)符号的总结 (18)参考文献 (20)生物工程设备课程设计任务书一、课程设计题目“1000m3的机械搅拌发酵罐”的设计。

二、课程设计内容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

2、容积的计算,主要尺寸的确定,传热方式的选择及传热面积的确定。

3、动力消耗、设备结构的工艺设计。

三、课程设计的要求课程设计的规模不同,其具体的设计项目也有所差别,但其基本内容是大体相同,主要基本内容及要求如下:1、工艺设计和计算根据选定的方案和规定的任务进行物料衡算,热量衡算,主体设备工艺尺寸计算和简单的机械设计计算,汇总工艺计算结果。

主要包括:(1)工艺设计①设备结构及主要尺寸的确定(D,H,H L,V,V L,Di等)②通风量的计算③搅拌功率计算及电机选择④传热面积及冷却水用量的计算(2)设备设计①壁厚设计(包括筒体、封头和夹套)②搅拌器及搅拌轴的设计③局部尺寸的确定(包括挡板、人孔及进出口接管等)④冷却装置的设计(包括冷却面积、列管规格、总长及布置等)2、设计说明书的编制设计说明书应包括设计任务书,目录、前言、设计方案论述,工艺设计和计算,设计结果汇总、符号说明,设计结果的自我总结评价和参考资料等。

设备的设计与选型

精选ppt

第二节 专业设备的设计与选型

• 一、专业设备设计与选型的依据 • 二、专业设备设计与选型的程序和

内容 • 三、计算选型实例

精选ppt

一、专业设备设计与选型的依据

1、工艺计算结果 成品量、物料量、汽、水、空气、冷耗量

2、工艺操作的最适外部条件 温度、压力、真空度等

Δt1=32-20=12 (℃ )

Δt2=32-27=(5℃)

Δtm=8 (℃ ) P118

换热面积(牛顿传热定律公式)

A=Q/(K×Δtm) =4.18×6000×440/(4.18×500×8)

=660(m2)

每m3发酵液每小时传给冷却器的最大热量 4.18×6000kJ/(m3h)

竖式列管式换热器K=4.18×500kJ/(m3h ℃) 精选ppt

面积

精选ppt

二、发酵设备设计与选型的内容(12)

(7)设备的传动搅拌和动力消耗的计算。 (8)设备结构的工艺设计。 (9)支撑方式的计算选型。 (10)壁厚的计算选择。 (11)材质的选择和用量的计算。 (12)其他特殊情况的考虑。

精选ppt

三、计算选型实例

• 对发酵产品要充分了解。产品之间差异大 生产特点、原料性质来源、现阶段生产水平 可能达到的技术经济指标、有效生产天数、 各个环节生产周期

精选ppt

(6)搅拌轴功率的计算

修正的迈凯尔(Michel.B.J)公式求搅拌功率, 并由此选择电机。 淀粉水解糖低浓度细菌醪,可视为牛顿流体。 1、计算Rem 2、计算不通气时搅拌功率P0 3、计算通气时的搅拌功率Pg 4、求电机功率 谷氨酸发酵按1kW/m3发酵醪,550m3装440m3 取功率大于440kW的电机

通用式发酵罐的设计与计算

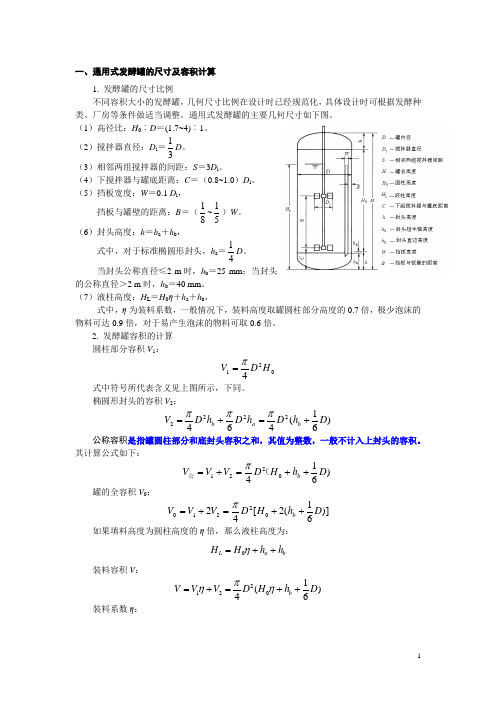

一、通用式发酵罐的尺寸及容积计算1. 发酵罐的尺寸比例不同容积大小的发酵罐,几何尺寸比例在设计时已经规范化,具体设计时可根据发酵种类、厂房等条件做适当调整。

通用式发酵罐的主要几何尺寸如下图。

(1)高径比:H0︰D =(1.7~4)︰1。

(2)搅拌器直径:D i =31D 。

(3)相邻两组搅拌器的间距:S =3D i 。

(4)下搅拌器与罐底距离:C =(0.8~1.0)D i 。

(5)挡板宽度:W =0.1 D i ,挡板与罐壁的距离:B =(81~51)W 。

(6)封头高度:h =h a +h b ,式中,对于标准椭圆形封头,h a =41D 。

当封头公称直径≤2 m 时,h b =25 mm ;当封头的公称直径>2 m 时,h b =40 mm 。

(7)液柱高度:H L =H 0η+h a +h b ,式中,η为装料系数,一般情况下,装料高度取罐圆柱部分高度的0.7倍,极少泡沫的物料可达0.9倍,对于易产生泡沫的物料可取0.6倍。

2. 发酵罐容积的计算圆柱部分容积V 1:0214H D V π=式中符号所代表含义见上图所示,下同。

椭圆形封头的容积V 2:)61(4642222D h D h D h D V b a b +=+=πππ公称容积是指罐圆柱部分和底封头容积之和,其值为整数,一般不计入上封头的容积。

其计算公式如下:)6140221D h H D V V V b ++=+=(公π 罐的全容积V 0: )]61(2[4202210D h H D V V V b ++=+=π如果填料高度为圆柱高度的η倍,那么液柱高度为:b a L h h H H ++=η0装料容积V :)61(40221D h H D V V V b ++=+=ηπη 装料系数η:0V V =η二、通用式发酵罐的设计与计算 1. 设计内容和步骤通用式发酵罐的设计已逐渐标准化,其设计内容及构件见表6-6。

表6-6 发酵罐设计内容及构件设计内容构件的选取与计算 设备本体的设计筒体、封头、罐体压力、容积等 附件的设计与选取 接管尺寸、法兰、开孔及开孔补强、人孔、传热部件、挡板、中间轴承等搅拌装置的设计 传动装置、搅拌轴、联轴器、轴承、密封装置、搅拌器、搅拌轴的临界转速等设备强度及稳定性检验设备重量载荷、设备地震弯矩、偏心载荷、塔体强度及稳定性、裙座的强度、裙座与筒体对接焊缝验算等 2. 发酵罐的结构及容积的计算【例1】某厂间歇式发酵生产,每天需用发酵罐3个,发酵罐的发酵周期为80h ,问需配备多少个发酵罐?根据公式 N =11124803=+⨯(个)根据生产规模和发酵水平计算每日所需发酵液的量,再根据这一数据确定发酵罐的容积。

搅拌器长计算公式

搅拌器长计算公式搅拌器是一种常见的厨房电器,用于搅拌、混合食材,制作各种美食。

在家庭厨房和商业厨房中都有广泛的应用。

搅拌器的性能和效果与其长度有很大关系,因此搅拌器长的计算公式成为了很多厨师和厨房设计师关注的焦点。

搅拌器的长度对于搅拌效果有着重要的影响。

一般来说,搅拌器的长度越长,搅拌的范围就越广,搅拌效果也就越好。

因此,搅拌器长的计算公式成为了厨房设计师们在设计厨房时需要考虑的重要因素之一。

搅拌器长的计算公式主要是根据搅拌器的工作原理和搅拌食材的特点来确定的。

一般来说,搅拌器的长度可以通过以下公式来计算:L = D + 2S。

其中,L代表搅拌器的长度,D代表搅拌器的直径,S代表搅拌器的搅拌范围。

在这个公式中,搅拌器的直径是一个很重要的参数。

一般来说,搅拌器的直径越大,搅拌效果就会越好。

因此,在设计搅拌器时,厨房设计师们一般会根据需要搅拌的食材的特点和搅拌器的使用场景来确定搅拌器的直径。

搅拌器的搅拌范围也是一个很重要的参数。

一般来说,搅拌器的搅拌范围越大,搅拌效果就会越好。

因此,在设计搅拌器时,厨房设计师们一般会根据需要搅拌的食材的特点和搅拌器的使用场景来确定搅拌器的搅拌范围。

通过以上公式的计算,厨房设计师们可以确定搅拌器的长度,从而为厨房的设计和搅拌器的选择提供参考。

在实际的厨房设计和搅拌器选择中,厨房设计师们还需要考虑到搅拌器的材质、电机功率、搅拌方式等因素,以确保搅拌器能够满足厨房的实际需要。

在商业厨房中,搅拌器的长度也是一个很重要的参数。

一般来说,商业厨房中需要处理的食材量比家庭厨房大得多,因此搅拌器的长度也需要相应地加长。

商业厨房中常见的搅拌器长度一般在1米以上,以满足大量食材的搅拌需求。

总之,搅拌器长的计算公式是厨房设计师们在设计厨房和选择搅拌器时需要考虑的重要因素之一。

通过合理地计算搅拌器的长度,厨房设计师们可以为厨房的设计和搅拌器的选择提供参考,从而确保搅拌器能够满足厨房的实际需要。

发酵工程与设备第九章、第一讲-发酵放大与设计

气体吸入量与液体循环量之比较低,对于耗氧 量较大的微生物发酵不适宜。

机械搅拌通风发酵罐

(二) 罐体的尺寸比例

H----柱体高 (m) HL---液位高度(m) D----罐内径 (m) d----搅拌器直径 s----两搅拌器的间距 B----最下一组搅拌器距罐 底的距离 W----挡板宽度

H / D = 1.7 ~ 4 d / D = 1/2 ~ 1/3 W / D = 1/8 ~ 1/12 B / d = 0.8 ~1.0 (s/d)2 = 1.5 ~2.5 (s/d)3 = 1 ~2

用水量大

6、轴封、联轴器和轴承

上

下

传

传

动

动

1)轴封

作用: 使罐顶(或底)与搅拌轴间的缝隙密封; 防止泄漏和染菌

类型: 填料函 端面轴封

1 转轴 3 压紧螺栓 5 铜环

2 填料压盖 4 填料箱体 6 填料(石棉等)

填料函

构成 优点:结构简单、价格低

缺点: 易渗漏,寿命短 对轴磨损较重 摩擦功率消耗大

雷诺(Reynolds),英国,流型判别的依据 雷诺实验(1883年)表明,流动的几何尺寸(管内径d)、 流动的平均流速u及流体性质(密度ρ和粘度μ)对流型的变化 有很大影响。可以将这些影响因素综合成一个无因次的数群 作为流型的判据。

Re=d·u·ρ/μ

d—管内径; u—流动的平均流速 ρ—流体密度; μ—流体粘度

VL —— 发酵罐内发酵液量(m3) Qc —— 发酵液循环量(m3/s) d —— 环流管二内径(m)

—— 发酵液在环流管内流速(m/s)

2)压比、压差、环流量间的关系

发酵液的环流量与通风量之比称为气液比。

A = Qc / Q

机械搅拌器直径大小与罐径的比例 (2)

机械搅拌器直径大小与罐径的比例从机械搅拌器的功能可以知道,叶轮叶片的直径大小不就是任意决定的,它可以影响叶轮的排出流量,也可以影响动力消耗,也就就是可以影响向液体中输入能量的大小,说明叶轮的大小直接影响搅拌过程的进行。

如果叶轮的大小选择合理,就能供给搅拌过程所需要的动力,还能提供良好的流动状态,完成预期的操作。

叶轮叶片的大小一般以桨径的大小(所谓桨径就是指叶轮回转时前端轨迹圆的直径)与叶轮的宽度来衡量。

桨径的选择与机械搅拌器的种类有关,与罐径的大小有关。

当搅拌罐中出现“圆柱状回转区”漩涡时,这个部分的混合很差,致使混合时间较长,不利于搅拌过程,所以一般都要设法缩小这个区域。

如果减小桨径就可以缩小“圆柱状回转区”的半径。

如果因为种种原因,不方便更改桨径,那么除了通过减小浆径来缩小“圆柱状回转区”外,还可以通过以下两种方法:安装搅拌器装置附件——挡板| 搅拌器的偏心式安装在低黏度液时,由于液体流动性好,能量传递较容易,所以不必担心由于桨径的减小会造成叶轮外围出现死区。

此时,只要叶轮的搅动液量范围够,就应将桨径取小些,以桨径与罐内径之比叫桨径罐径比d/D,一般桨式叶轮的d/D=0,35~0、8。

涡轮式叶轮的d/D一般为0、25~0、5。

桨式之所以将d/D的范围取大些,就是因为它的转速较低,还常用在黏度较高的条件下。

考虑到具体的操作目的,还可将桨径尺寸选择更合理些。

例如对于液液分散操作时,为使轻相组分不致集中在轴的附近,要使罐的中心部分与四周部分的分散相能侧时分散,取d/D=1/3最合适,对气-液分散操作,也取d/D=1/3。

据认为在这个条件下.当动力消耗一定时,传质速率较大。

当固-液相悬浮操作时,为使罐底的固体颗粒易于搅起,对不同类型的罐底可取不同的桨径。

桨径罐径比分别为:平底圆罐d/D=0、45 - 0、5,椭圆形底圆罐d/D=0、4,半球形底圆罐d/D=0、3。

对于特殊的液液乳化搅拌,为取得高的剪切能力,叶轮要高速同转,其桨径罐径比更小,一般为1/6~1/10。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械搅拌器直径大小与罐径的比例

从机械搅拌器的功能可以知道,叶轮叶片的直径大小不是任意决定的,它可以影响叶轮的排出流量,也可以影响动力消耗,也就是可以影响向液体中输入能量的大小,说明叶轮的大小直接影响搅拌过程的进行。

如果叶轮的大小选择合理,就能供给搅拌过程所需要的动力,还能提供良好的流动状态,完成预期的操作。

叶轮叶片的大小一般以桨径的大小(所谓桨径是指叶轮回转时前端轨迹圆的直径)和叶轮的宽度来衡量。

桨径的选择与机械搅拌器的种类有关,与罐径的大小有关。

当搅拌罐中出现“圆柱状回转区”漩涡时,这个部分的混合很差,致使混合时间较长,不利于搅拌过程,所以一般都要设法缩小这个区域。

如果减小桨径就可以缩小“圆柱状回转区”的半径。

如果因为种种原因,不方便更改桨径,那么除了通过减小浆径来缩小“圆柱状回转区”外,还可以通过以下两种方法:

安装搅拌器装置附件——挡板| 搅拌器的偏心式安装

在低黏度液时,由于液体流动性好,能量传递较容易,所以不必担心由于桨径的减小会造成叶轮外围出现死区。

此时,只要叶轮的搅动液量范围够,就应将桨径取小些,以桨径与罐内径之比叫桨径罐径比d/D,一般桨式叶轮的

d/D=0,35~0.8。

涡轮式叶轮的d/D一般为0.25~0.5。

桨式之所以将d/D的范围取大些,是因为它的转速较低,还常用在黏度较高的条件下。

考虑到具体的操作目的,还可将桨径尺寸选择更合理些。

例如对于液液分散操作时,为使轻相组分不致集中在轴的附近,要使罐的中心部分和四周部分的分散相能侧时分散,取

d/D=1/3最合适,对气-液分散操作,也取d/D=1/3。

据认为在这个条件下.当动

力消耗一定时,传质速率较大。

当固-液相悬浮操作时,为使罐底的固体颗粒易于搅起,对不同类型的罐底可取不同的桨径。

桨径罐径比分别为:平底圆罐

d/D=0.45 - 0.5,椭圆形底圆罐d/D=0.4,半球形底圆罐d/D=0.3。

对于特殊的液液乳化搅拌,为取得高的剪切能力,叶轮要高速同转,其桨径罐径比更小,一般为1/6~1/10。

在液体黏度很大,大到使流动进入层流状态时,轴附近的“圆柱状回转区”几乎变小到零,但因液体黏滞力很大,罐内易出现死区,所以桨径要取得很大,如采用锚式、框式及螺带式等,其d/D都在0.9以上。

推进式叶轮轴向流量大,体积循环能力强,一般桨径都不大,多取d=0,2-0.5其中以d/D=1/3为最常用。

您可能感兴趣的文章:根据黏度和需求对搅拌器选型

可将机械搅拌器根据转速区分为快速型与慢速型两类,它们的桨径罐径比不同。

以经常使用在过渡区与湍流区的为快速型,如涡轮式、推进式、鼠笼式与桨式等;以经常用在层流区的为慢速型,如螺带式、锚式、螺杆式等等。

对快速型搅拌器直径大小一般取2.0≤D/d≤8.0,即0.125≤d/D≤0.5;对慢速型的一般取1.04≤D/d≤2.0,即0.5≤d/D≤0.96。

您可能感兴趣的文章:高速机械搅拌器的转速控制

关于一个叶轮上叶片的数量,一般在桨式中常用双叶。

各种涡轮式的叶轮以6叶及8叶为多,最少的用3叶,最多有用16叶。

推进式有2叶、3叶和4叶,以3叶居多。

关于叶轮宽度的影响.可从机械搅拌器的动力消耗方面来分析。

可这样概括地说,在高黏度液体中,层流范围内动力消耗几乎和桨宽成正比,而在低黏度液

中,仅在叶轮宽度范围较小时,动力消耗随桨宽增加而增加,当桨宽大到一定范围以上,动力消耗就不再因桨宽增大而增大了。

这里介绍一些常用桨宽b的数据。

对涡轮式,在不互溶液-液中搅拌时,取d/D=1/3,叶片数=4,桨宽b=(0.05~0.1)D。

在气-液分散操作中,取d/D=1/3.则取(b/D)n=0.15~0.3。

桨式的b=(0.1~0.25)D。

锚式、框式及螺带式其桨宽

b=0.1D。

您可能感兴趣的文章:搅拌器桨叶宽度对搅拌功率的影响

关于机械搅拌器在搅拌轴上的安装层数,一般都是从叶轮的搅动范围来考虑的,液层过高则要考虑设置多层叶轮。

对于低黏度液体,如黏度小于5000mPa.s 时径流型叶轮可搅动罐内上下范围为桨径的4倍,所以对常用的液层降度H=D时,只要一层叶轮即可。

推进式叶轮一般也在粘度大于110mPa.s及液层深度H>4d时才取积层。

对于高黏度液体,当黏度达到50000mPa.s时,上下可搅动的液体范围但是桨径的1/2,所以这时必须增加机械搅拌器层数。

多层搅拌如下图。

快速型机械搅拌器一般在H>1.3D时设置多层机械搅拌器,且相邻搅拌器间距不小于叶轮直径d。

一般情况下,我们也可以利用螺带螺杆搅拌器来加强液体在上下方向的循环,但是如果液体高度过高,那么多层搅拌器就是首选了。

相关阅读:螺杆螺带搅拌器技术参数

机械搅拌器在圆形罐中心直立安装时,桨式与涡轮式下层叶轮离罐底面的高度C一般为桨径的1~1.5倍。

如果为了防止底部有沉淀,也可将叶轮放置低些,如离底高度C=D/10。

最上层叶轮高度离液面至少要有1,5d的深度,特别是不设挡板液面中心有下陷时更要注意。

搅拌器过于接近液面会目液面下陷而使叶轮外露。

推进式叶轮的C值一般也等于1/3液层深度。

为了防止底部沉淀的产生也可以安装底挡板,下面是底挡板相关内容:底挡板和指形挡板

推进式搅拌器在倾斜安装和侧面安装时,其安装尺寸参见图2-9。

按照此图上的数据安装,可不致使被搅拌的液体产生固定的旋涡,有利于混合过程。

上面介绍的这些几何关系都是一些最常用的。

如图2-10上的几何尺寸关系可称为涡轮式的标准型尺寸。

只有尺寸选择合理,才有可能良好地发挥机械搅拌器的功能,特别是高黏度液体的搅拌,其叶轮尺寸、安装尺寸尤其重要,应当慎

重选择。