反应器吊装方案

反应器吊装方案1

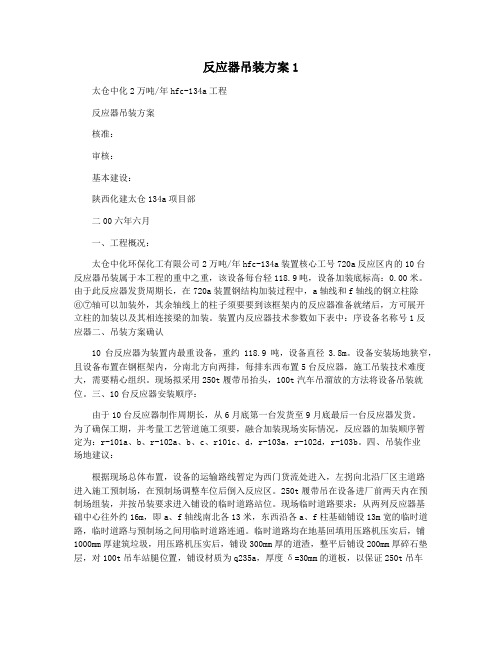

反应器吊装方案1太仓中化2万吨/年hfc-134a工程反应器吊装方案核准:审核:基本建设:陕西化建太仓134a项目部二00六年六月一、工程概况:太仓中化环保化工有限公司2万吨/年hfc-134a装置核心工号720a反应区内的10台反应器吊装属于本工程的重中之重,该设备每台轻118.9吨,设备加装底标高:0.00米。

由于此反应器发货周期长,在720a装置钢结构加装过程中,a轴线和f轴线的钢立柱除⑥⑦轴可以加装外,其余轴线上的柱子须要要到该框架内的反应器准备就绪后,方可展开立柱的加装以及其相连接梁的加装。

装置内反应器技术参数如下表中:序设备名称号1反应器二、吊装方案确认10台反应器为装置内最重设备,重约118.9吨,设备直径3.8m。

设备安装场地狭窄,且设备布置在钢框架内,分南北方向两排,每排东西布置5台反应器,施工吊装技术难度大,需要精心组织。

现场拟采用250t履带吊抬头,100t汽车吊溜放的方法将设备吊装就位。

三、10台反应器安装顺序:由于10台反应器制作周期长,从6月底第一台发货至9月底最后一台反应器发货。

为了确保工期,并考量工艺管道施工须要,融合加装现场实际情况,反应器的加装顺序暂定为:r-101a、b、r-102a、b、c、r101c、d,r-103a,r-102d,r-103b。

四、吊装作业场地建议:根据现场总体布置,设备的运输路线暂定为西门货流处进入,左拐向北沿厂区主道路进入施工预制场,在预制场调整车位后倒入反应区。

250t履带吊在设备进厂前两天内在预制场组装,并按吊装要求进入铺设的临时道路站位。

现场临时道路要求:从两列反应器基础中心往外约16m,即a、f轴线南北各13米,东西沿各a、f柱基础铺设13m宽的临时道路,临时道路与预制场之间用临时道路连通。

临时道路均在地基回填用压路机压实后,铺1000mm厚建筑垃圾,用压路机压实后,铺设300mm厚的道渣,整平后铺设200mm厚碎石垫层,对100t吊车站腿位置,铺设材质为q235a,厚度δ=30mm的道板,以保证250t吊车规格d=38000h=11780设备重量(t)118.9数量(台)10发货状态整体在区域内奔跑吊装安全,100t吊车吊装安全。

(设备管理)反应区设备吊装方案

新疆独山子石化第一联合300万吨/年直馏柴油加氢精制装置反应区反应器(10212-R101)吊装方案获奖等级公司一等奖安装五公司宋晓艺1、编制说明1.1 本方案仅适用于新疆独山子石化公司300万吨/年直馏柴油加氢装置反应区反应器(10212-R101)吊装。

1.2 本方案是根据现场实际情况及设备制造厂家在现场组焊时需要的场地情况综合考虑而编制的,吊装前实际情况与本方案不符时,另行编制修订方案或补充方案。

1.3 该反应器分四段到货,在施工现场由中国一重集团公司进行组对焊接,合格后由我公司进行安装。

1.4为了安全、优质地完成该吊装任务,希望参加施工的人员尽早熟悉本方案,并在实施过程中遵照执行,如遇到本方案中未涉及到的内容,现场进行技术交底。

2、编制依据2.1 反应区设备布置图2.2 反应器制造图2.3 300万吨/年直馏柴油加氢精制装置设备一览表2.4 《大型设备吊装工程施工工艺标准》SH/T3515-20032.5 《工程建设安装工程起重施工规范》HG20201-20002.6 《建筑地基基础设计规范》GB50007-20012.7 《钢制压力容器》GB150-19982.8 《设备吊耳》HG/T21574-19942.9 中油吉林化建机械设备性能手册2.10 LR1750型750吨履带式吊车性能表2.11 《五金实用手册》(四川科学技术出版社)2.12 《重型设备吊装手册》(冶金工业出版社)2.13 巨力集团产品简介(网络版)2.14 现场实际勘测结果3、工程概况3.1 反应区设备数据统计表3.2 反应区地型示意图建北3.3 设备到货形式反应器共分4段到货,在采用我公司600吨履带式吊车卸车时,其单节重量如下表:由于上表中的总计重量高于理论重量,为了确保安全,本方案中下述的相关计算内容将以实际重量为依据进行分析。

3.4 现场场地情况3.4.1 根据设计文件中介绍,施工区域的地质构成主要由厚度为0.15~0.8米黄土状粉土和厚度为0.7~2.3米的碎石土以及巨厚的卵砾层构成。

固定床反应器吊装方案(含交底及危险分析)

固定床反应器吊装方案编制:审核:HSE审核:批准:目录1、工程概况 12、编制依据 13、施工工序 14、吊装方案 25、吊车行走及吊装区域的道路处理76、吊盖设计77、有关力学计算98、吊盖及溜尾吊耳计算109、施工组织计划1411、机械机具及材料计划1412、职业健康安全保证体系、管理职责及措施1513、安全保证措施1614、事故应急预案及吊装中断应急措施191、工程概况VCC装置中的固定床反应重628t,高43.1m,是VCC装置中的重要设备之一,根据目前掌握的相关资料和现场实际情况,现编制固定床反应器吊装方案。

固定床反应器三段到货,现场组焊,整体吊装。

序号位号设备名称外形尺寸(mm)设备重量就位标高吊装机械主吊溜尾1 R-0104 固定床反应器立式φ3240*43100 628t 0m 1250t 400t2、编制依据2.1、总包方提供设备装配图及初步设计的装置平面布置图;2.2、规范及标准GB 50798-2012《石油化工大型设备吊装工程规范》;SH/T3536-2011 《石油化工工程起重施工规范》;SH/T3515-2003《大型设备吊装工程施工工艺标准》;SH 3505-1999 《石油化工施工安全技术规程》;SY6279-2008《大型设备吊装安全规程》;HG/T21574-2008《化工设备吊耳及工程技术要求》2.3、大型履带吊性能表3、施工工序:4、吊装方案针对本工程工期及现场情况拟采用大型履带式起重机进行大型设备吊装,具体采用1250t履带吊主吊及400t履带吊溜尾递送。

4.1、吊装方法固定床反应器吊装采用双机抬吊递送法吊装就位,即用CC6800型1250吨履带式起重机吊设备的上部顶盖式法兰吊耳,FWX2400型400吨履带式起重机溜尾吊设备的下部。

两台吊车先将设备抬起,主吊车负责提升设备,溜尾吊车负责送递,来实现设备由平卧状态逐渐过渡到接近垂直状态,400吨履带式起重机递送行驶35m,完成设备的直立。

1-加氢反应器吊装方案

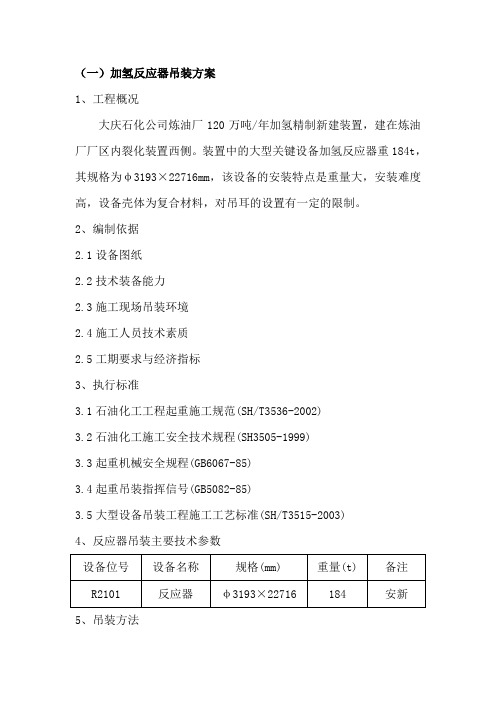

(一)加氢反应器吊装方案1、工程概况大庆石化公司炼油厂120万吨/年加氢精制新建装置,建在炼油厂厂区内裂化装置西侧。

装置中的大型关键设备加氢反应器重184t,其规格为φ3193×22716mm,该设备的安装特点是重量大,安装难度高,设备壳体为复合材料,对吊耳的设置有一定的限制。

2、编制依据2.1设备图纸2.2技术装备能力2.3施工现场吊装环境2.4施工人员技术素质2.5工期要求与经济指标3、执行标准3.1石油化工工程起重施工规范(SH/T3536-2002)3.2石油化工施工安全技术规程(SH3505-1999)3.3起重机械安全规程(GB6067-85)3.4起重吊装指挥信号(GB5082-85)3.5大型设备吊装工程施工工艺标准(SH/T3515-2003)4、反应器吊装主要技术参数5、吊装方法采用400t履带式起重机主吊,160t汽车吊抬尾辅助吊装。

6、受力分析6.1重心位置计算已知:裙座环重 p1=4t裙座板重 p2=10t壳体及部分内件重 p3=170t吊装重量 G=p1+p2+p3=184t重心位置距底部χ=[p1×190+p2×(380+4920/2)+p3×(380+4920+15356/2)]/G=/184=12149mm=12.15m6.2起吊初态主辅吊车受力主吊车受力 N2=(2.5×22756+184×11960)/23056=97.9t辅助吊车受力 N1=184+2.5-97.9=88.6t起吊初态辅助吊车受力最大,其值为88.6t7、吊车技术参数选择7.1辅助吊车160t吊选用杆长L=13.6m,工作半径5m,配重37t,吊钩110吨用。

吊钩重1.3t,钢丝绳倍率13分支,额定起重量110t。

吊装计算载荷:Q J=K(Q+q)=1.1×(88.6+2)=99.7t <N=110t 安全式中 q:吊索具重 K:动载系数7.2主吊车吊装技术参数选择主吊车400t履带吊选用工况SDB2,杆长42m,工作半径15m,配重43+135+260t,吊钩选用400吨用,钢丝绳倍率2×11,吊钩重8t,额定起重量N=296t。

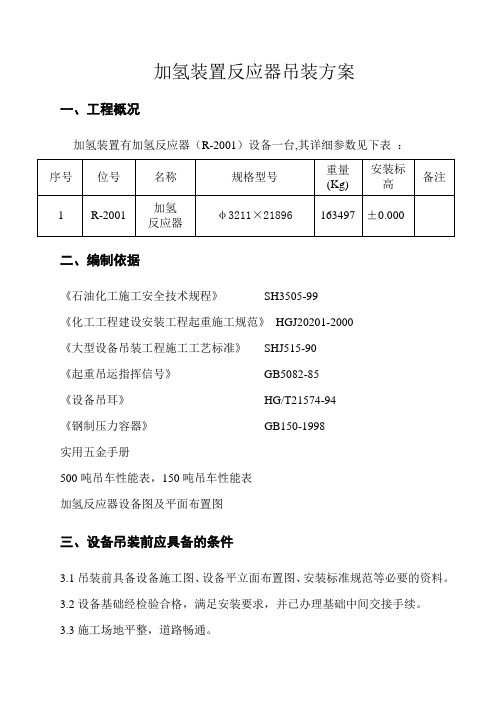

加氢装置反应器吊装方案

加氢装置反应器吊装方案一、工程概况加氢装置有加氢反应器(R-2001)设备一台,其详细参数见下表:二、编制依据《石油化工施工安全技术规程》SH3505-99《化工工程建设安装工程起重施工规范》HGJ20201-2000《大型设备吊装工程施工工艺标准》SHJ515-90《起重吊运指挥信号》GB5082-85《设备吊耳》HG/T21574-94《钢制压力容器》GB150-1998实用五金手册500吨吊车性能表,150吨吊车性能表加氢反应器设备图及平面布置图三、设备吊装前应具备的条件3.1吊装前具备设备施工图、设备平立面布置图、安装标准规范等必要的资料。

3.2设备基础经检验合格,满足安装要求,并已办理基础中间交接手续。

3.3施工场地平整,道路畅通。

3.4设备基础周围的土方,已按要求回填并夯实。

3.5设备已运至吊装地点,经检查符合设计图纸要求,且现场吊装用的吊耳已焊接完毕,具备吊装条件。

3.6吊装用索具已按施工方案要求配备好且有合格证明。

3.7起重机机械性能经检查符合安全操作要求。

四、吊装方法R-2001加氢反应器采用LTM1500型500T全液压汽车起重机吊装,LTM1150型150T汽车起重机送尾配合。

150T辅助吊车分两次站位将设备送到位,设备与地面垂直平稳后,主吊车转臂爬杆将设备放在基础上。

索具拆除可以在平台上人工拆除。

为便于吊装,将设备零部件(进口弯管、进出口配对法兰、进口分配器、顶部分配盘、催化剂支撑盘、催化剂卸料管、冷氢箱、下部分配盘等)拆除,拆除后重量为152.69T,吊耳重量为3.936T,钩头及滑轮组重量为5T,则设备起吊重量为152.96+3.936+5=161.626T,吊装采用500T吊车,主吊车开始站位及设备就位时工作半径均为8m,出杆26.5m,配重135T,主臂仰角720,其额定吊重为170T,大于实际重量161.626T,满足吊装要求。

辅助吊起吊重量为G/2=156.626÷2=78.3T(由于裙座壁厚为30,筒体壁厚为99,重心偏上,辅助吊实际吊重小于G/2),吊装采用150T吊车,选用工作半径5米,出杆12.6米,配重50T,其额定吊重为84T,大于起吊重量,满足吊装要求。

氢化车间反应器吊装专项施工方案(终版)

杭州油脂化工有限公司氢化车间反应器吊装专项施工方案批准:审核:编制:杭州兆恒设备安装工程有限公司2015年6月12日一、工程概况杭州油脂化工有限公司二期扩产项目新建氢化车间,氢化车间有两台高塔类反应器要安装,具体设备参数如下:序号设备名称型号规格重量,kg 备注1 氢化反应器Φ1500*32179 41415 不能拆分,须整体吊装2 预反应器Φ1200*13227 13565 不能拆分,须整体吊装这两台设备基础已做好,露天布置,安装标高不超过+1.3m,设备的吊耳位于设备顶部,考虑到这两台设备属于超高重型设备,安装工期又紧,故采用大型汽车吊卸车就位吊装一次完成的方法。

为了该项吊装任务能按期、安全、优质地完成,特编制吊装专项施工方案。

二、编制依据2.1、业主提供的设备图纸、厂房平面图、立面图。

2.2、SH/T3542-2007 《石油化工静设备安装工程施工技术规程》2.3 SH/T3543-2007 《石油化工建设工程项目施工过程技术文件规定》2.4 SH/T3536-2011 《石油化工工程起重施工规范》2.5 施工合同、现场会议记要、施工总体网络计划。

2.6 本地QAY350吨与100吨汽车吊起重作业性能表和说明书。

2.7 DL/T5250-2010 《汽车起重机安全操作规程》。

2.8 JGJ79-2012 《建筑地基处理技术规范》2.9 施工现场总平布置踏看情况综合分析。

三、设备吊装方法选用序号设备名称规格类型重量t 数量安装标高吊装方法1 氢化反应器Φ1500*32179 立式41.415 1 +0.30m350汽车吊主吊、100吨汽车吊送尾2 预反应器Φ1200*13227 立式13.565 1 +0.30m350汽车吊主吊、100吨汽车吊送尾吊装中不使用平衡杆四、组织部署1、成立吊装领导组织机构,以专门协调吊装中的问题,确保吊装顺利进行。

2、吊装领导小组负责吊装的组织与协调工作,配有相应的设备、安全等专业的技术人员与钳工、起重工等工种人员,参加吊装人员应明确任务,各负其责,听从指挥。

环管反应器吊装方案_中文版

sketch 12 4.吊车吊装工况的选用 4.1 主吊车吊装工况的选用 环管反应器的单片金属重量均为 65t,保温材料的重量为 3t,吊索具(包括 吊钩、平衡梁、卸扣、钢丝绳等)的重量为 5t,因此每片环管反应器的吊装计算 重量应为: G=65+3+5=73t 选 Manitowoc M-250 型履带吊的工况为:起重臂长 73.2m,作业半径 13m, 在此工况下,吊车的额定起重量为 83.3t,吊车的起重负荷率为η=87.6%,其起 重能力完全能满足吊装要求。

sketch 6

3.4. R7201 的 R3 与 R4 吊装时的平面布置 3.4.1. R7202 的 R3 与 R4 吊装时主吊车、溜尾吊车的站车位置,详见下面的吊装 平面布置图(图 7) 。

sketch 7 3.4.2. .R7201 的 R3 与 R4 吊装到位后,仍然是用 4 根钢丝绳绑挂在标高▽+39m 处的横梁上,西面用 2 根φ13mm 的钢丝绳,东面用 2 根φ17.5mm 的钢丝绳, 在东西两个方向上拉紧,使环管反应器保持垂直,然后用溜尾吊车挂上吊篮,拆 除位于 R3 处的主吊耳卸扣,这时吊车的站车位置及拖拉绳的布置见图 8。

sketch 13 吊车吊装时的净高度计算参见图 13,吊车在上述的工况下,起重臂顶部滑 车组中心距地面的高度为 74.8m,吊装时的净高度 h 应为:

的平面布置 3.2.1. R7202 的 R3 与 R4 吊装时主吊车、溜尾吊车的站车位置,详见 下面的吊装平面布置图(图 2) 。

sketch 2. 3.2.2. R7202 的 R3 与 R4 吊装到位后,在东西两个方向上设置 4 根拖拉绳,钢丝 绳绑挂在标高▽+39m 处的横梁上,西面用 2 根φ13mm 的钢丝绳,东面用 2 根 φ17.5mm 的钢பைடு நூலகம்绳,拉紧使环管反应器保持垂直,然后用溜尾吊车及 1 台起重 臂长度为 52m 的 50t 履带吊分别挂上吊蓝,拆除位于标高▽+47m 处的主吊耳卸 扣,这两台吊车的站车位置及拖拉绳的布置见图 3。

反应器吊装方案8.15-18000

目录1. 编制说明 (1)2. 工程概况 (1)3. 编制依据 (1)4. 施工流程及作业计划 (2)5. 先决条件 (3)6. 吊装方法和步骤 (3)7. 吊机选型 (4)8. 吊装计算 (5)9. 吊装人力资源计划及吊装组织结构图 (7)10. 施工机具材料一览表 (11)11. 吊装技术措施 (12)12. 安全技术措施 (12)附件一、吊装前检查表格 (13)附件二、吊机性能表 (16)附件三、设备吊装危险性分析表(JHA) 及控制措施 (18)附件四、应急预案 (21)附件五、方案附图 (25)A、设备门式吊梁示意图 (25)B、吊装平面示意图 (28)C、吊装立面示意图 (29)1.编制说明本方案为中海油能源发展惠州石化分公司丙烯酸及酯项目,丙烯酸主装置区的核心设备第一氧化反应器R-1110、第二氧化反应器R-1120的吊装施工方案,仅适用于这两台设备的吊装施工作业。

方案根据业主提供的设备图纸及安装图,结合现场条件进行编制的,吊机站位及吊装扫空区域内地上和地下障碍物要清除,相关结构要进行预留,待吊装工作完成后再行施工。

2.工程概况2.1.设备概况设备R-1110和R-1120均为固定床列管式反应器,管程为催化剂,壳程为导热载体(熔盐)。

第一氧化反应器R-1110设备直径为DN7800m,壁厚24mm,总高度11.82m,设备重量415.0t;第二氧化反应器R-1120设备直径为DN7846mm,壁厚22mm,总高度15.684m,重329.6。

两台设备壳程材质为16Mo3,管程材质为16Mo3/SA516 Gr.70,全套从德国DWE公司引进。

2.3.现场地质条件丙烯酸及酯项目厂址为大亚湾经济技术开发区内的“I1”地块。

为人工吹填形成,土质呈灰~灰黑色,矿物成分以次生高岭土为主,含有机质及贝壳类生物碎屑,具腥臭)1.54g/cm3、孔隙比(e)味,饱和、流塑。

天然含水量(w)93.30%、天然密度(ρ2.165、液限(wl)60.99%、塑性指数(Ip)25.00、液性指数(Il)2.18、压缩系数(a0.1-0.2)1.92MPa-1、压缩模量(Es)1.66MPa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反应器吊装目录1.0工程概述 (1)2.0主要人员职责 ........................................... 错误!未定义书签。

3.0编制依据: (1)4.0吊装实物量 (2)5.0吊装原则 (2)6.0吊装平面布置(见平面布置图) (2)7.0 吊装顺序 (2)8.0 典型吊装方案 (2)8.1 反应器R1002吊装 (3)8.2 热高压分离器V1002吊装 (7)9.0吊车使用周期 (8)10.0地基处理 (9)11.0吊装操作流程 (10)12.0安全技术措施 (11)13.0机索具材料表 (17)14.0吊装平面图 (19)15.0吊装图 (21)1.0 工程概述1.1 中国石化股份有限公司金陵分公司150万吨/年加氢裂化装置为新建装置,位于一套常减压装置的北侧,十号路的南侧,在一号路和三号路之间的预留地,装置长141米,宽94米。

1.2 整个装置由我公司承担安装工作,在所有的吊装项目中以反应器R1001和R1002吊装重量最大,难度最高。

1.3 紧邻装置界区周边均是正在生产用的管廊,装置区域内设备、钢结构、管道布置紧密,没有空余场地,可利用的有效施工区域相当狭小。

反应器吊装需要很大的场地,故下列项目暂缓施工,待反应器就位后再施工:2#管桥的14-17轴线的土建基础暂缓施工;4#管桥的C-D轴线的土建基础暂缓施工;E-1016的土建基础暂缓施工;F-1001节能装置的安装工作暂缓施工;构-7的部分土建基础暂缓施工。

因此,将对工程总的施工进度造成很大的影响。

1.4 综合考虑设备、场地、费用等各种因素,反应器采用吊车吊装,吊车选型为DEMAGCC4800型800t履带吊、DEMAG CC-1800型300t履带吊。

2.0 主要人员职责2.1.1 吊装总指挥对大型设备吊装工作的总体运行进行协调控制,提供资源保证。

2.1.2 吊装副总指挥负责现场的指挥和管理工作。

2.1.3 吊装现场指挥负责组织吊装方案的实施。

应由有实践经验、技术水平较高、组织能力较强的人担任,应充分了解并严格执行起重施工技术文件的规定。

2.1.4 材料负责人根据吊装工作所需要的器具和材料及时供应,并做到保质保量。

2.1.5 设备负责人负责对进场施工设备的状况进行核实确认。

负责设备的日常维护管理,参与风险评估工作。

2.1.6 技术负责人负责吊装技术指导,参加技术交底,参加技术攻关工作,参与风险评估和吊装前的检查确认。

2.1.7 安全负责人负责提出HSE实施计划,监督HSE管理的实施。

2.1.8 质量负责人负责审查、确认特殊作业人员上岗资格,参加到货设备的检查和验收,组织设备基础验收、检查确认施工质量。

3.0 编制依据:3.1设备平面布置图3.2 反应器、热高压分离器设备图3.3大型设备吊装工程施工工艺标准(SHJ515-90)3.4石油化工工程起重施工规范(SH/T3536-2002)3.5 DEMAG CC 4800型800t履带吊性能资料(见附件)3.6 DEMAG CC 1800型300t履带吊性能资料(见附件)4.0 吊装实物量5.0 吊装原则合理安排吊装顺序,尽可能少移车,尽可能减少吊车的闲置台班。

装置的主干道始终保持通畅。

6.0 吊装平面布置(见平面布置图)6.1 800t吊车站位于设备基础北侧,吊车转盘中心到两台反应器R1001、R1002基础中心的距离都是11米,距热高压分离器V1002基础中心32米。

吊车直接在吊装位置组车,接杆方向朝西,保证了在吊车组车时,装置中间的消防通道畅通。

6.2 300t吊车除用于溜尾外,还要协助800t吊车组车和拆车。

因此,必须在800t吊车进场前组对完毕,也必须在主吊吊车退场后才能拆杆退场。

300吨履带吊车先站位于南北区之间的消防通道上,待运输车辆将反应器运输到待吊位置后,再和800t吊车进行吊装作业。

这样,就不可避免造成大型吊车在现场的停滞。

6.3拖车从装置区西侧通道进入现场后(装车时,设备顶部人孔法兰朝向拖车头部,主吊吊轴水平,溜尾吊耳向上),拖车开至平面图所示位置,不卸车,待正式吊装开始,两吊车将设备抬起后拖车才退场。

7.0吊装顺序受800吨吊车站位的限制,设备吊装只能按照R1001→R1002→V1002的顺序进行。

即800吨吊车进场组车→R1001运输至现场→吊装前准备→R1001吊装→R1002运输至现场→吊装前准备→R1002吊装→V1002运输至现场→吊装前准备→V1002吊装→800吨吊车拆车退场。

8.0吊装方案8.1 反应器R1002吊装R1001和R1002吊装工况相同,但R1001的吊重轻、吊高小,因此仅核实R1002。

8.1.1 设备参数:内径:4200mm长度:23580mm(吊装长度为24770mm)壁厚:230MIN+6.5设备净重:550t吊装总重量:570t(包括设备、吊具、索具等)8.1.2 主吊吊盖及溜尾吊耳:反应器及热高压分离器都采用吊装头盖进行吊装,其中R1001、R1002采用同一吊盖,其具体结构形式、材质、规格尺寸及螺栓预紧力由一重大连设计研究院确定;V1002采用另一吊盖,其具体结构形式、材质、规格尺寸及螺栓预紧力由上海锅炉厂确定;两个头盖都委托设备制造厂制作,分别随R1001、V1002进入安装现场。

R1001、R1002采用板轴式溜尾吊耳,其具体的结构形式、材质和规格尺寸由一重大连设计研究院确定;V1002则采用标准管式溜尾吊耳。

相关的图纸及计算书见附件。

8.1.3 800t汽车吊参数:主杆长度:42m主车配重:160t吊钩:800t级吊钩吊车工况:SSL超提配重:260t作业半径:11m超提回转半径:22m额定起重量:686t吊装总重量:570t以上性能满足吊装要求。

8.1.4 300t履带吊参数:主杆长度: 30m主车配重: 120t吊钩:300t级吊钩吊车工况:SSL超提配重:80t作业半径:8m超提回转半径:13m额定起重量:300t要求最大溜尾力:281.2t以上性能满足吊装要求。

8.1.5 吊装受力分析a.将反应器R1002简化为受力杆件。

(见下图)其中A为主吊点,B为重心点,C为溜尾点。

对C点取矩:∑Mc=0F1×AC=G×BC即F1×(24770-630)=550×12150则F1=276.8tF2=G-F1=273.2t起吊时要求主吊力296.8t(附加重量20t),最大溜尾力281.2t(附加重量8t)。

在整个吊装过程中,主吊力越来越大,最终达到设备吊装重量;溜尾力越来越小,脱钩时溜尾力为零。

b.其它受力分析说明:由于设备高度不高而壁厚很厚,即有足够的强度满足吊装要求,因此不再进行整体强度校核。

8.1.6 吊装索具选用:a.主吊索具选用φ90mm-8×61的钢丝绳每侧缠3圈, 共6圈根据《石油化工工程起重施工规范》(SH/T3536-2002),绳索弯曲后的破断拉力计算如下:R=D/d=400/90=4.44式中:D---销轴直径d---绳索公称直径R---绳索比例系数E=(100-50/R0.5)% =(100-50/4.440.5)%=0.76式中:E---绳索效率系数P n=n×P×E=12×443×0.76=4040t式中:n---绳索弯曲股数P---绳索破断拉力P n---绳索弯曲后的破断拉力钢丝绳挤压折减系数ψ取0.82动载系数S取1.1安全系数: K= P n×ψ/(F×S)=4040×0.82 /(550×1.1)=5.5>5安全。

绳扣总长选26×2=52m。

b.溜尾索具选用φ71mm-6×41的钢丝绳每侧缠2圈, 共4圈根据《石油化工工程起重施工规范》(SH/T3536-2002),绳索弯曲后的破断拉力计算如下:R=D/d=200/71=2.82式中:D---销轴直径d---绳索公称直径R---绳索比例系数E=(100-50/R0.5)% =(100-50/2.820.5)%=0.7式中:E---绳索效率系数P n=n×P×E=8×391×0.7=2190t式中:n---绳索弯曲股数P---绳索破断拉力P n---绳索弯曲后的破断拉力钢丝绳挤压折减系数ψ取0.82动载系数S取1.0安全系数: n= P n×ψ/(F×S)=2190×0.82 /(273.2×1.0)=6.6>5安全。

绳扣总长选20×2=40m。

8.2 热高压分离器V1002吊装8.2.1 设备参数:内径:3400mm长度:14792mm(吊装长度为15154mm)壁厚:180MIN+6.5设备净重:180t吊装总重量:200t(包括设备、吊具、索具等)8.2.2 800t汽车吊参数:主杆长度:42m主车配重:160t吊钩:800t级吊钩吊车工况:SSLSL配重:260t作业半径:32m超起回转半径:22m额定起重量:273t以上性能满足吊装要求。

8.2.3 300t履带吊参数:主杆长度: 30m主车配重: 120t吊钩:300t级吊钩吊车工况:SSLSL配重:0t作业半径:10m超起回转半径:13m额定起重量:170t要求最大溜尾力:100t以上性能满足吊装要求。

8.2.4吊装索具选用:a. 溜尾索具选用φ71mm-6×41的钢丝绳每侧缠2圈, 共4圈根据《石油化工工程起重施工规范》(SH/T3536-2002),绳索弯曲后的破断拉力计算如下:R=D/d=120/71=1.69式中:D---销轴直径d---绳索公称直径R---绳索比例系数E=(100-50/R0.5)% =(100-50/1.690.5)%=0.62式中:E---绳索效率系数P n=n×P×E=8×391×0.62=1939t式中:n---绳索弯曲股数P---绳索破断拉力P n---绳索弯曲后的破断拉力钢丝绳挤压折减系数ψ取0.82动载系数k取1.1安全系数: n= P n×ψ/(F×k)=1939×0.82 /(200×1.1)=7.2>5安全。

绳扣总长选20×2=40m。

b.溜尾索具选用φ52mm-6×61钢丝绳,P破=180.5t每侧缠1圈, 共2圈根据《石油化工工程起重施工规范》(SH/T3536-2002),绳索弯曲后的破断拉力计算如下:R=D/d=630/52=12.1式中:D---管轴直径d---绳索公称直径R---绳索比例系数E=(100-76/R0.734)% =(100-76/12.10.734)%=0.88式中:E---绳索效率系数P n=n×P×E=4×180.5×0.88=635t式中:n---绳索弯曲股数P---绳索破断拉力P n---绳索弯曲后的破断拉力钢丝绳挤压折减系数ψ取0.82动载系数k取1.0安全系数: n= P n×ψ/F=635×0.82 /(100×1.0)=5.2>5安全。