桨叶可变风力发电机设计说明

风力发电场中的风机桨叶优化设计

风力发电场中的风机桨叶优化设计近年来,随着全球环境问题变得越来越严峻,人们开始注重使用可再生能源来减少对环境的影响。

其中,风力发电作为一种干净、无污染且可再生的能源被越来越多的国家所采用。

而风力发电场中的风机桨叶优化设计,更是提高发电效率的重要因素。

一、风机桨叶的作用在风力发电设备中,风机桨叶是将风能转化为机械能的重要载体,其质量及性能将直接影响到风能转化的效率。

它们通过叶片受到风的推动转动,然后传递给风机轴,由变速箱和发电机将机械能转换为电能。

二、风机桨叶优化设计的意义在不同的气候条件下,风力的方向、大小和稳定性都有所不同,因此需要有适合不同气候条件下的风机桨叶设计,以提高风力发电的效率和稳定性。

同时,桨叶的质量、材料和构造也影响着风机的寿命和可靠性。

优化设计的目标是使桨叶的性能最大化,同时保证其质量、结构和材料成本的合理性。

桨叶的形状和数量、转动方向和速度都是优化设计的要点。

优化设计能够提高桨叶的工作效率,同时减少对环境的影响,如降低噪音和减小视觉影响。

三、风机桨叶优化设计的方法1.基于模拟模拟是风机桨叶优化设计的重要方法之一。

通过使用计算流体力学(CFD)方法,在计算机上对风机桨叶的性能进行仿真评估。

这种方法可以快速评估不同桨叶设计的效果,减少桨叶试验的成本和时间。

同时,基于模拟的桨叶优化设计也可以在不同的气候条件下进行仿真测试,以确保桨叶性能的稳定性和可靠性。

2.基于实验实验是另一种风机桨叶优化设计的方法。

通过实验室或现场试验,对不同桨叶形状和数量进行测试,来评估其性能。

实验方法可以直观地观察到桨叶在不同气候条件下的工作效果,以便进一步优化设计。

同时,实验还可以为桨叶提供更真实的负载和运行环境,以评估其寿命和可靠性。

3.基于经验经验是桨叶设计的重要依据。

通过研究历史经验和已有设计,来优化桨叶的设计方案。

这种方法可以减少试验和仿真的成本和时间,同时经验还可以为优化设计提供基础和指导。

四、国内外风机桨叶优化设计的状况目前,国内外风机桨叶优化设计状况良好,各种设计方法都在广泛使用。

桨叶设计基本方法

桨叶设计基本方法目录1、设计参数: (1)2、在桨叶旋转面上的速度 (1)3、叶尖速比 (1)4、数学公式 (2)5、选择翼型及弦长 (2)6、角度 (5)7、结论 (6)简单翼型设计方法简单,但实用。

下面对方法进行说明。

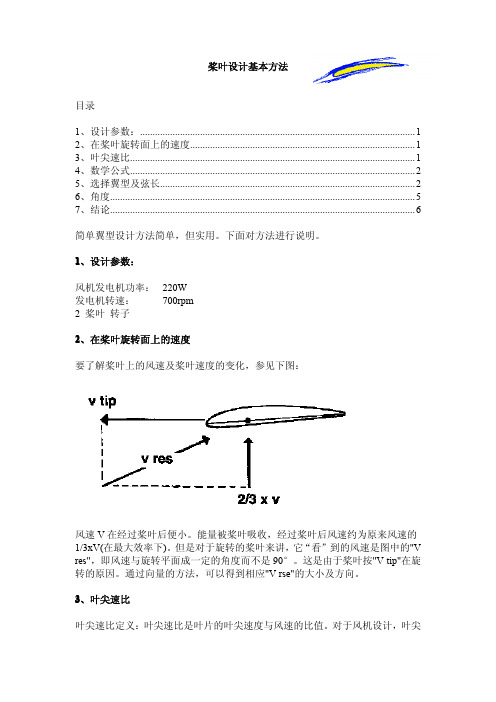

1、设计参数:风机发电机功率:220W发电机转速:700rpm2桨叶转子2、在桨叶旋转面上的速度要了解桨叶上的风速及桨叶速度的变化,参见下图:风速V在经过桨叶后便小。

能量被桨叶吸收,经过桨叶后风速约为原来风速的1/3xV(在最大效率下)。

但是对于旋转的桨叶来讲,它“看”到的风速是图中的"V res",即风速与旋转平面成一定的角度而不是90°。

这是由于桨叶按"V tip"在旋转的原因。

通过向量的方法,可以得到相应"V rse"的大小及方向。

3、叶尖速比叶尖速比定义:叶尖速比是叶片的叶尖速度与风速的比值。

对于风机设计,叶尖速比是非常重要的参数。

公式1:尖速比=(叶尖速度)/(风速)通常情况下,慢速旋转多桨叶的风机采用的尖速比为1-4,而快速运行的风机采用5-7。

让我们将尖速比选择为7。

4、数学公式现在我们要利用已知的发电机能力及转速来推导风机扫略面积,需要2个公式:公式2:功率(W)=0.6x Cp x N x A x V3公式3:转速(rpm)=V x尖速比x60/(6.28x R)Cp=转子效率N=机械传动效率A=转子扫略面积(m2)V=风速(m/s)R=转子半径Cp最大值可以达到0.48,但通常我们选择为0.4在我们的概念介绍中没有涉及到机械传输,若需要机械传输还可以增加一个0.95使N=0.95x0.7对于我们的风机将下列参数代入公式2和3:尖速比=7风速V=8.6m/s转子效率Cp=0.4发电机效率N=0.7此时可以通过公式2计算出风机扫略面积A=220/(0.4*0.7*8.63)A=2.06m2转子半径=0.801m大概有20分钟的时间你就可以将桨叶的尺寸确定下来。

风能发电的创新设计为高效能源转换提供新方案

风能发电的创新设计为高效能源转换提供新方案近年来,随着对可再生能源的需求日益增长,风能发电作为一种清洁、可持续的能源形式,备受人们关注。

为了实现高效能源转换,科学家们致力于研发创新的设计,以提供更好的风能发电方案。

本文将介绍一些目前正在进行的风能发电创新设计,并探讨它们在高效能源转换方面的潜力和应用。

一、可调节桨叶设计桨叶是风能发电机关键的组成部分,其旋转捕捉风能并转化为电能。

传统的桨叶设计往往是固定型的,无法根据风速的变化进行调整。

然而,近年来出现了一种新型的可调节桨叶设计,其可以根据风速的变化自动调整桨叶角度,以优化风能的捕捉效率。

这种可调节桨叶设计利用了智能控制系统和传感器,通过实时监测风速和风向,以确定最佳的桨叶角度。

当风速较低时, 桨叶角度可以调整为较大,以增加桨叶与风之间的受力面积,提高风能的捕捉效率。

而当风速较高时, 桨叶角度可以调整为较小,减小雷诺数的影响,以保证发电机的安全运行。

此外,可调节桨叶设计还可以根据环境和使用需求进行手动或自动调整。

例如,在强风或恶劣气候条件下,可以将桨叶调整为较小的角度,以降低发电机的风压和负荷,提高其工作寿命和稳定性。

二、垂直轴风能发电机的创新设计传统的风能发电机大多采用水平轴设计,桨叶垂直于地面。

然而,垂直轴风能发电机的创新设计正在逐渐受到关注。

与水平轴风能发电机相比,垂直轴风能发电机具有较小的安装面积和更好的适应性,可以在更多的环境条件下进行安装和运行。

垂直轴风能发电机的创新设计包括层叠式桨叶设计、翼型桨叶设计和磁力驱动技术等。

层叠式桨叶设计将多个桨叶叠加在一起,以增强捕捉风能的能力,提高风能发电效率。

翼型桨叶设计则采用了类似于飞机翼的形状,可以减小桨叶与风之间的阻力,提高风能的利用率。

而磁力驱动技术利用强磁铁和线圈来驱动桨叶旋转,与传统的机械传动相比,具有更高的转换效率和更低的运行成本。

三、风能-储能系统的创新设计风能-储能系统是一种将风能转化为电能并储存起来的技术。

变桨系统设计范文

变桨系统设计范文变桨系统是风力发电机组中的重要组成部分,主要用于调整风机叶片的角度,以便在不同的风速下最大限度地捕捉风能并转化为机械能。

本文将基于风力发电机组的工作原理、变桨系统的组成部分、工作原理和常见的设计参数等方面,对变桨系统进行详细阐述。

一、工作原理:风力发电机组由风机、变桨系统、发电机和控制系统等组成。

当风速增加时,风机的旋转速度也会增加,这会引起超速现象,对风机和发电机造成损害。

为了防止超速,就需要通过变桨系统来调整风机叶片的角度,以控制风机的旋转速度。

变桨系统的工作原理是利用控制器对风机叶片的角度进行调整。

当风速低于额定风速时,控制器会将风机叶片调整为最佳角度,以利用最小风速来产生最大的风能;当风速超过额定风速时,控制器会自动将风机叶片调整为零角度,以保护风机和发电机。

二、组成部分:变桨系统主要由叶片、叶片安装结构、执行机构、传感器和控制器等组成。

1.叶片:叶片是最重要的组成部分,常见的叶片材料有玻璃钢、碳纤维等,具有轻量化、高强度和耐腐蚀等特点。

2.叶片安装结构:用于将叶片连接到轴上,并提供角度调整的功能。

常见的叶片安装结构包括铰链机构和驱动机构。

3.执行机构:用于提供叶片角度调整的能力。

常见的执行机构有液压系统和电动机系统。

液压系统由液压泵、液压缸、液压油管等组成,通过控制液压油的流量和压力来实现叶片角度的调整;电动机系统由电动机、减速器、转动机构等组成,通过电动机的旋转来实现叶片角度的调整。

4.传感器:用于监测风速、叶片角度和负荷等参数。

常见的传感器有风速传感器、角度传感器和负荷传感器。

5.控制器:根据传感器的反馈信号,对叶片角度进行控制和调整。

常见的控制器有微机控制器和可编程逻辑控制器。

三、设计参数:设计一个合理的变桨系统需要考虑以下参数:1.风速范围:考虑所处地区的风能资源,确定变桨系统能够适应的风速范围。

通常将设计风速和额定风速作为参数进行设计。

2.负荷和效率:考虑发电机的额定负荷和发电效率,确定叶片角度的调整范围和步长。

1.5MW风机变桨说明

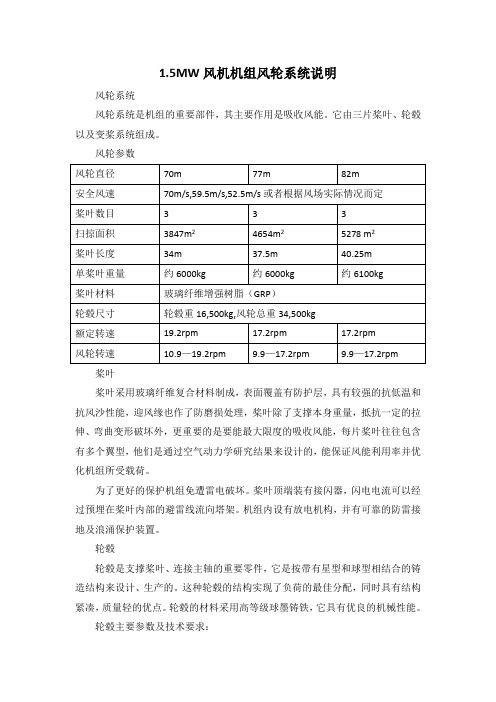

1.5MW风机机组风轮系统说明风轮系统风轮系统是机组的重要部件,其主要作用是吸收风能。

它由三片桨叶、轮毂以及变桨系统组成。

风轮参数桨叶桨叶采用玻璃纤维复合材料制成,表面覆盖有防护层,具有较强的抗低温和抗风沙性能,迎风缘也作了防磨损处理,桨叶除了支撑本身重量,抵抗一定的拉伸、弯曲变形破坏外,更重要的是要能最大限度的吸收风能,每片桨叶往往包含有多个翼型,他们是通过空气动力学研究结果来设计的,能保证风能利用率并优化机组所受载荷。

为了更好的保护机组免遭雷电破坏。

桨叶顶端装有接闪器,闪电电流可以经过预埋在桨叶内部的避雷线流向塔架。

机组内设有放电机构,并有可靠的防雷接地及浪涌保护装置。

轮毂轮毂是支撑桨叶、连接主轴的重要零件,它是按带有星型和球型相结合的铸造结构来设计、生产的。

这种轮毂的结构实现了负荷的最佳分配,同时具有结构紧凑,质量轻的优点。

轮毂的材料采用高等级球墨铸铁,它具有优良的机械性能。

轮毂主要参数及技术要求:材料:QT350-22AL(低温型);QT400-18AL(常温型)涂层:HEMPEL 油漆轮毂采用整体、树脂砂模铸造,加工面饱满,非加工面光滑圆顺。

变桨系统1.5MW风力发电机组为了能合理利用风能资源采用变桨系统,同时能有效控制机组功率,在超过额定风速运行时,若不能进行相应的控制,会导致功率飙升,严重影响风机的损耗,变桨控制系统可以通过变桨的方式使机组功率限制在额定功率附近,且能使机组处于良好的受力状态,减小冲击载荷。

1.5MW风力发电机组的桨叶和轮毂通过变桨回转支撑连接,变桨传动设备及其控制装置集成在轮毂之中,变桨系统中还安装了一套世界先进的自动润滑装置提供变桨轴承的润滑,保证变桨可靠,运行平稳。

变桨的另外一个作用是制动,需要制动时,桨叶完全顺桨,不再产生强大的驱动风轮旋转的气动力,1.5MW风力发电机组采用三片桨叶独立变桨方式运行,即使有两片桨叶变桨机构失效,单个变桨机构也能是机组降低安全转速范围内,变桨系统中还采用了备用电池,即使电网失电,仍能顺利执行变桨动作。

风力发电机组变桨系统的设计与优化

风力发电机组变桨系统的设计与优化1. 引言风力发电是一种可再生能源的重要组成部分,风力发电机组的性能直接影响着发电效率和运行成本。

变桨系统作为风力发电机组的核心部件之一,对于风力发电的效率和可靠性具有重要作用。

本文将探讨风力发电机组变桨系统的设计与优化,旨在提高发电效率和降低运行成本。

2. 风力发电机组的变桨系统风力发电机组变桨系统主要包括桨叶、桨叶轴承、变桨机构和控制系统等部分。

桨叶通过变桨机构连接到发电机组的主轴上,根据风速和转速的变化,调节桨叶的角度以获得最佳发电效果。

变桨系统的设计和优化将直接影响发电机组的功率输出和系统的可靠性。

3. 变桨系统的设计原则(1)轻量化设计:桨叶是风力发电机组的核心部件,其质量直接影响转速和稳定性。

因此,在变桨系统的设计中,需要选择轻量化材料,并合理设计桨叶的结构,以降低整体质量,提高转速和响应速度。

(2)可靠性设计:风力发电机组通常处于复杂的气候环境下运行,如强风、冰雪等。

因此,变桨系统的设计需要考虑系统的可靠性和抗风能力,确保在恶劣环境下仍能正常运行。

(3)高效控制:变桨系统的控制是关键,需要根据风速和转速的变化,实时调节桨叶的角度,以获得最佳的发电效果。

因此,需要采用高效的控制算法和传感器,提高响应速度和控制精度。

4. 变桨系统的优化方法(1)结构优化:通过有限元分析等方法对桨叶和变桨机构的结构进行优化,以提高刚度和辨识度,降低振动和噪声,并达到减负荷的效果。

(2)控制算法优化:通过数学建模和仿真,针对不同的风速和转速,优化变桨系统的控制算法,确保桨叶角度的调节与实际运行环境的需求相匹配。

(3)传感器优化:选择高精度和高可靠性的传感器,如风速传感器和角度传感器,准确获取变桨系统所需的实时数据,并将其输入到控制系统中。

5. 变桨系统的未来发展趋势(1)智能化:随着人工智能和大数据技术的快速发展,未来的变桨系统将趋向于智能化,可以通过学习和优化算法,自动调整桨叶的角度,并根据实时数据进行预测和预防故障。

风力发电机组变桨系统的设计

风力发电机组变桨系统的设计胡国强【摘要】为了解决风力发电机组在复杂多变的风况下,能够基本保持其发电机稳定运转的问题,将PLC、变频器技术应用到风力发电机的变桨系统中.开展了变桨系统自动控制的分析,建立了PLC、变频器和变桨电机之间的关系,利用PLC及PLC的模拟量输入模块对风电场自然风风速以及风力发电机组3片桨叶的桨距角度进行了数据信息的采集,并自动进行了内部数据的处理;然后再通过对变频器的输出控制进而控制变桨电机的工作状态,使3片桨叶旋转到与自然风风速相对应的桨距角度.在发电机能自动保持稳定运转的基础上,对其性能进行了评价.分析和验证结果表明,该系统实现了对风力发电机组变桨系统的自动控制.%In order to solve the problems that the wind generator set in the complex wind condition can basic maintain the stability running, the PLC, frequency changer technology was investigated to the wind power generators change oars system. After the analysis of change oars system automatic control, the relationship between the PLC, frequency changer, and the change oars motor was established. The PLC and PLC analogue inputs module were used to collect the natural wind speed and the wind power generators three blades's angle data information,and the internal data was processed automatically. Through the control of frequency changer output, and then the change oars motor working condition was controlled, making three piece of blades rotate on and natural wind speed with the oars angle of the corresponding. The performance was evaluated on the condition that the generator can automatically remain stable operation. Through theanalysis and verification,the results show that the system realizes the automatic control of the wind power generators change oars system.【期刊名称】《机电工程》【年(卷),期】2012(029)005【总页数】5页(P588-592)【关键词】风力发电机;变桨;编码器;可编程控制器;变频器【作者】胡国强【作者单位】上海电气风电设备有限公司,上海201306【正文语种】中文【中图分类】TP13;TM6140 引言在传统能源日渐匮乏、核能事故频发的今天,风力发电作为新型绿色能源,为全世界所倡导。

风力发电机变桨系统方案

风力发电机变桨系统摘要:变浆系统是风力发电机的重要组成部分,本文围绕风力发电机变浆系统的构成、作用、控制逻辑、保护种类和常见故障分析等进行论述。

关键词:变桨系统;构成;作用;保护种类;故障分析1 综述变桨系统的所有部件都安装在轮毂上。

风机正常运行时所有部件都随轮毂以一定的速度旋转。

变桨系统通过控制叶片的角度来控制风轮的转速,进而控制风机的输出功率,并能够通过空气动力制动的方式使风机安全停机。

风机的叶片(根部)通过变桨轴承与轮毂相连,每个叶片都要有自己的相对独立的电控同步的变桨驱动系统。

变桨驱动系统通过一个小齿轮与变桨轴承齿啮合联动。

风机正常运行期间,当风速超过机组额定风速时(风速在12m/s到25m/s之间时),为了控制功率输出变桨角度限定在0度到30度之间(变桨角度根据风速的变化进行自动调整),通过控制叶片的角度使风轮的转速保持恒定。

任何情况引起的停机都会使叶片顺桨到90度位置(执行紧急顺桨命令时叶片会顺桨到91度限位位置)。

变桨系统有时需要由备用电池供电进行变桨操作(比如变桨系统的主电源供电失效后),因此变桨系统必须配备备用电池以确保机组发生严重故障或重大事故的情况下可以安全停机(叶片顺桨到91度限位位置)。

此外还需要一个冗余限位开关(用于95度限位),在主限位开关(用于91度限位)失效时确保变桨电机的安全制动。

由于机组故障或其他原因而导致备用电源长期没有使用时,风机主控就需要检查备用电池的状态和备用电池供电变桨操作功能的正常性。

每个变桨驱动系统都配有一个绝对值编码器安装在电机的非驱动端(电机尾部),还配有一个冗余的绝对值编码器安装在叶片根部变桨轴承齿旁,它通过一个小齿轮与变桨轴承齿啮合联动记录变桨角度。

风机主控接收所有编码器的信号,而变桨系统只应用电机尾部编码器的信号,只有当电机尾部编码器失效时风机主控才会控制变桨系统应用冗余编码器的信号。

2 变浆系统的作用根据风速的大小自动进行调整叶片与风向之间的夹角实现风轮对风力发电机有一个恒定转速;利用空气动力学原理可以使桨叶顺浆90°与风向平行,使风机停机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可再生能源论文题目:桨叶长度可变风电机的理论猜想与初步设计姓名:涛学号:3120206016院系:能源与动力工程学院专业:工程热物理及节能减排任课教师:左然二〇二〇年五月二十九日一、绪论(一)研究背景风能是一种无污染、可再生的清洁能源。

早在公元前200年,人类就开始利用风能了。

提水、碾米、磨面及船的助航都有风能利用的记载。

自第一次世界大战之后,丹麦仿造飞机螺旋桨制造二叶和三叶高速风力发电机发电发电并网并使用直至现在,风力发电机经历了近百年的发展历程。

20世纪80年代之后,世界工业发达国家率先研究、快速发展风力发电机,建设了风电场。

现在风力发电机制造成本不断下降,已接近水力发电机的水平,制造及使用技术也日趋成熟。

20世纪末,世界每年风电装机容量已近20%的增长速度发展,风电成为世界诸能源中发展最快的能源。

如果在总面积0.6%的地方安装上风力发电机,就能提供全部电力消耗的20%,可以关闭供电力20%的以燃烧煤、重油等碳氢化合物为燃料而排放2SO、2CO和烟尘对大气和地球环境造成污染和破坏的火电厂,这对于雾霾日益严重的当下有重大意义。

(二)国外发展2012 年新增风电装机容量最多的10个国家占世界风电装机的87%。

与2007 年相比,美国保持第1 名,中国超过西班牙从第3 名上升到第2 名,印度超过德国和西班牙从第5名升至第3 名,前3 名的国家合计新增装机容量占全世界的60%[4]。

根据世界风能协会的统计,2012 年全世界风电装机容量新增约2726 万kW,增长率约为29%。

累计达到1.21 亿kW,增长率为42%,突破1 亿kW 大关。

风电总量为2600 亿kWh,占全世界总电量的比例从2000 年的0.25%增加到2012 年的1.5%。

尽管风电的发展仍然存在着很多困难,如电网适应能力、风能资源、海上风电发展等,但相比于常规能源,经济性优势逐步凸显,世界各国都对风电发展充满了信心。

例如,欧美都公布了2030 年风电满足20%甚至更多电力需求的宏大目标,这也为全球风电的长期发展定下了基调。

从国际能源署(IEA)2012 年颁布的《2050 年能源技术情景》判断,2012-2050年,全球风电平均每年增加7000 万千瓦,风电将成为一个庞大的新兴电力市场。

我国是世界上风力资源占有率最高的国家之一,同时也是世界上最早利用风能的国家之一。

据资料统计,我国10 m 高度层风能资源总量为3226GW,其中陆上可开采风能总量为253GW,加上风力资源,我国可利用风力资源约为1000GW。

如果风力资源开发率可达到60%,仅风电一项就可支撑我国目前的全部电力需求。

我国利用风电起步较晚,和世界上风电发达国家如德国、美国、西班牙等相比还有很大差距。

风电是20 世纪80 年代开始迅速发展起来的,初期研制的风机主要是1kW、10kW、55kW、220kW 等小型风电机组,后期开始研发可充电型风电机组,并在海岛和风场广泛应用。

(三)发展中存在的问题风能是一种能量密度低、稳定性较差的能源。

由于风速、风向随机变化,引起叶片攻角不断变化,导致风电机组的效率和功率的波动,并使传动力矩产生振荡,影响电能质量和电网稳定性。

随着风电技术的发展,现在许多风电机组采用了变桨矩调节技术,其叶片的安装角可以根据风速的随机变化而改变,气流的攻角在风速变化时可保持在一个比较合理的围,从而有可能在很大的风速围保持较好的空气动力学特性,获得较高的效率,特别当风速在大于额定风速条件下,仍可保持输出功率的平稳。

在变桨技术的基础上,又发展了变速恒频技术,使风机的转速可以随风速的变化而变化,进一步提高了风电机组的频率。

但变桨矩技术也存在着一些缺点。

例如迎风变桨控制方式(使气流攻角减小)在强风时,变桨角度相对较大;而顺风变桨即主动失速(使气流攻角增大)变桨时使气流产生分离,升力减小,阻力急剧增大,从而导致风力机功率减小。

因此,我们可以猜想如果风轮直径在不同的风速下可变,使其最大化的捕捉风能可能是未来风能利用的一个重大技术突破。

(四)本文的主要工作随着风轮直径的增加,风力机可以捕捉更多的风能。

直径40m 的风轮适用于500KW 的风力机,而直径80m 的风轮则可以用于2.5MW 的风力机。

长度超过80m 的叶片已经成功运行,叶片的长度每增加1m ,风力机可捕捉的风能就会显著增加。

和叶片的翼型一样,叶片的长度设计对提高风能的利用也有着重要作用。

本文将会初步计算和讨论叶片长度可变对风力发电机功率的影响,并设计一个简单的根据风况而桨叶长度可变的风力发电系统。

当风速较低时,叶片会完全伸展,以最大限度的生产电力;随着风速增大,输出电力会逐步增至风力机的额定功率,一旦风速超过这一峰值,叶片就会回缩以限制输电量;如果风速继续增大,叶片长度将会继续缩小至最短。

风速自高向低变化时,叶片也会做相应调整。

二、设计方案(一)理论效率分析当风速为1v 时,风的动能为 2121mv E = (1) 流过一个控制面的f 的的风功率为 3121.2121fv v m E ρ== (2) 因为流量1.fv dtdx f m ρρ==。

现根据Betz 假设,风流均匀,速度为1v ,流过风轮之后在远离风轮面后的风速降为3v 。

考虑一流管,由于连续性它必须是扩形的。

332211f v f v f v ρρρ== (3) 由于压力变化甚微,可假设密度ρ为常数。

所提取的能量即为流入的能量减去流出的能量,即 )(223121v v m E Ent -= (4)所提取的功率则为 )(2231..21v v m E Ent -= (5) 如果不降低风速(13v v =),自然得不到功率。

但若风速降低太多,则流量就很小。

在极端情况下(03=v ),流管堵塞,同样得不到功率。

因此在13v v =和03=v 之间,必然存在一个使功率达到最大值的最佳流出速度。

当已知风轮面的风速2v 时,就可求得流量,即2.fv m ρ= (6) 在此根据Froude-Rankin 定理,做出合理假设,即 2312v v v += (7) 把式(6)和式(7)代入功率表达式(5),可得到 ⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛+=213131.1121213v v v v fv E Ent ρ (8) 可见,可提取的功率为风功率乘以功率系数p C 。

功率系数取决于风速比13v v ,即 ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛+=213131121v v v v C p (9) 对功率系数p C 关于风速比13v v 求一阶导数并令其为0或画出功率系数的曲线,就可求得最大功率处的风速比13v v =1/3,即1331v v =。

对p C 关于13v v 求导可得 ⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛++⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-=13132132-121121v v v v v v C p ’ =13132131-121v v v v v v ⎪⎭⎫ ⎝⎛+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛- 令p C ’=0,即 01-1211313213=⎪⎭⎫ ⎝⎛+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-v v v v v v 0--1211313=⎪⎭⎫ ⎝⎛v v v v最后得到 3113=v v 即当3113=v v 时,p C 最大,此时 59.0271698342191131121==⨯⨯=⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛+=p C 故其最大值为59.02716,==Betz p C (10) 式(10)表明,通过一个理想风机可提取约60%的风含功率。

在此,风轮面的风速为132v ,远离其后的风速为131v 。

下图给出了风速和风机直径一定时,根据Betz 的理想情况,所能提取的最大功率(59.0,=Betz p C )。

由于存在一些其它损失,风力机的实际功率要比理想情况小,但p C =0.5完全可以实现。

风轮直径可按2123121215.041213ηηηηπρp p C D v D v C P == 计算,式中1η———发电机效率;2η———传动效率;P ———风力机的输出功率。

风机叶轮的设计应保证桨叶作用的圆面上每一个环单元所吸收的风功率都达到最大,即 ()rdr v E d Betz πρ22261731.=由Z 个合理设计的桨叶来提取这个功率,并转换成机械功率,得 r ZdU dL Ω=式中,Z ———叶片数目;dU ———气动力切向分量;r Ω———叶片切向速度。

在设计工作点,翼型的升阻比接近最佳值,故阻力系数很小,即A w C C <<。

因此,在切向力的表达式中,可忽略阻力影响,而仅考虑升力的作用,于是 ()αραsin 2sin 2dr r t c C dA dU A =≈ 机械功率为 ()αρsin 22dr r t c C rZ dL A Ω=令Betz E d dL .= ,则得到()απsin 227161212r c v C r Z r t A Ω= 由气流速度三角形得 αsin 231c v =,αcos c r u =Ω= 并考虑到尖速比 1v R A Ω=λ 故有 ()94119812222+=R r C Z R r t A A A λλπ根据风机制造的要求,半径比最小约为15%,对现代风机,叶尖速比大于3,则上式简化为()⎪⎭⎫ ⎝⎛=R r C Z R r t A A 2119812λπ确定了弦长后,还需要确定翼型的安装角度。

安装角度与桨叶半径有关,即()()rr R r A A Bau αλα-⎪⎭⎫ ⎝⎛=32arctan 下图为弦长t 和迎风角α与叶尖速比A λ的关系。

由图可见,叶尖速比A λ越高,弦长t 越小,迎风角α也越小。

另外,桨叶随半径r 发生扭转。

可以根据上述计算式,分别在不同的桨叶长度上设计不同的翼型和安装角度。

(二)原理- 扰动输入量控制系统:桨叶长度可变的风力发电机的定性功率曲线如下图所示。

该图被分为两个部分四个区域。

两个部分分别为低于额定和高于额定功率部分。

当风力发电机运行在低于额定功率区时,只产生风力发电机设计的部分功率,因此需要采取加长桨叶长度的优化策略。

另一方面,当风力发电机运行在高于额定功率区时,传感器 控制器 执行器1.传感器:风速通常有一个安装于机舱的风速计来测量。

然而这种在机舱测量的风速准确度往往不足,很难被控制器采用,原因在于机舱的形状会导致风速的加速,以及风轮的转动会导致风一定的湍流,同时,单一的测量也不足以代表通过风轮表面的风速。

因此,有时还会利用风速估算器来提高控制算法。

2.控制器:控制器通常为一个实时的工业控制系统,具有专用的微处理器,并通过该微处理器,并通过该微处理器运行主控软件来处理特定的控制算法。