发动机缸体铸造用冷芯盒及外模结构优化设计-概述说明以及解释

发动机缸体模具设计

[1]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M3.武汉:

96 万方数据

发动机缸体模具设计

作者:

作者单位:

刊名: 英文刊名: 年,卷(期): 被引用次数:

姜俊侠, 刘白, 吴志超, 陈立亮, Jiang Junxia, Liu Bai, Wu Zhichao, Chen Litiang 姜俊侠,刘白,Jiang Junxia,Liu Bai(深圳信息职业技术学院信息控制与制造系), 吴志超 ,陈立亮,Wu Zhichao,Chen Litiang(华中科技大学材料科学与工程学院)

模具设计 -特种铸造及有色合金2010,30(4)

复杂的四缸发动机缸体采用消失模铸造比普通砂型铸造具有显著的优越性.阐述了缸体泡沫模样工艺性分析以及模片切分原理;经分析比较,缸体泡沫 模样的模片切分最终采用水平分型与竖直分型相结合的工艺方案,合理地考虑了铝合金缸体发泡模具成型工艺性、收缩、粘结负数等因素.该模具结合 Pro/E软件强大参数化建模技术,实现了泡沫模样与模具设计同步进行,缩短了设计周期.

万方数据

图7水平分型与竖直分型相结合工艺

为了保证缸体的顺利起模,将冷却水套b作为一个 单独分片,位于冷却水套上的模片C和侧面的模片,是 为了方便冷却水套的单独铸出,虽然增加了两套模具, 但是降低了缸体生产的难度,提高了缸体的生产效率。

主油道孔系的结构特点是中间截面相对两端端口 截面大,而且结构复杂,用消失模直接铸出难度非常大, 所以,将缸体两侧的主油道孔系a、d沿平行于4个汽缸 体中轴线的平行线剖分,将主油道孔系一分为二,铸造 时可以考虑设置砂芯,就比较容易铸出合格的铸件。

。。耄苎竺是要銮篓苎镂三!苎!兰2蓄耋霎竺曩全

气缸体水套砂芯热芯盒的优化设计

气缸体水套砂芯热芯盒的优化设计刘文川;何桂【摘要】简单介绍和评述了GSR2射芯机制作气缸体水套热芯盒的分盒面、芯盒本体、左右侧开盒机构、第五开盒机构、下顶芯板导向杆、左右盒体机械式锁紧机构、热覆膜砂挡砂帽等结构及其附件的传统结构形式或设备使用说明书推介的形式(及其安装结构)存在的不足,针对其不足提出了利用人体工效学、绩效理论、黄金分割原理等对其进行优化设计的方法或评述了其优先选用的结构形式.%Shortcomings of parts or components in description with traditional form or form in equipment manual of Model GSR2 core shooter for production of sand core of water jacket of cylinder block have been briefly introduced with comment. Optimal design methods with manual work efficiency, theory of performance and golden section principle which could be used to overcome those shortcomings have been put forward, or preference structures be selected have also been reviewed.【期刊名称】《中国铸造装备与技术》【年(卷),期】2011(000)001【总页数】5页(P47-51)【关键词】制芯机;气缸体;水套砂芯;热芯盒;优化设计【作者】刘文川;何桂【作者单位】西南内燃机配件总厂,四川南充市,637100;四川自贡职业技术学校,四川自贡市,643000【正文语种】中文【中图分类】TG231.66车用发动机气缸体是复杂薄壁铸件的典型代表,其铸造技术复杂、难度高是民用机械产品中首席典型件,而其干式缸套气缸体水套砂芯(以下简称水套砂芯)的制作工艺则又是其铸造生产中难点之一,故其水套砂芯热芯盒的设计则便是铸造工作者长期研究(优化)的恒久型课题,无论是其对铸件本身质量及合格率的提高,还是市场的需求,都要求其必须与时俱进。

缸体冷芯盒排气系统改进

4排气系统改进 根据以上分析结果,我们对芯盒排气系统进行

修改和排气塞布局进行调整。经过多次修改,并进 行试制,缸体型芯质量得到非常大的提高,同时生 产线的效率也得到提高。现将所进行改进的体会简

中都采用了我们改进后的排气系统,取得了很好的 效果。另外将新的排气系统和排气塞布置和安装要 求,也提供给我们的工装制造商,所以现在新的芯盒 一次性试产率较高,只需少量加以改进就可以进入 大批量生产。

本文链接:/Periodical_zgzzzbyjs200404016.aspx 授权使用:重庆大学(cqdx),授权号:323c4a41-e539-4ea8-8d38-9e2200a4bd35

下载时间:2010年11月2日

该大空间相连,但 射砂嘴不得与之 相连。

圈1芯结构图

(3)见图1在

45

万方数据

缸体冷芯盒排气系统改进

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 被引用次数:

程建华 华东泰克西铸造有限公司,江苏,镇江,212009

中国铸造装备与技术 CHINA FOUNDRY MACHINERY & TECHNOLOGY 2004,""(4) 0次

时间由原来每件60—65秒降到每件28~35秒,保证 大批量生产。由于我们在模具试制中发现问题并解

化时该处砂子被冲掉; (4)另外由于排气塞放置不够或不当,这些地

决问题,同时将我们的想法和建议提供给产品开发 部,所以现在我们公司在开发CHERY-3,CHERY一

方的芯砂气固化质量较差。

4,江淮汽车公司JAC,北京现代轿车等缸体,意大利 rIEKSID技术专家和公司技术人员在工艺芯盒设计

1芯盒结构组成 如图1所示,缸体冷芯盒主要结构组成如下:

发动机汽缸盖压铸模具3D设计

发动机汽缸盖压铸模具3D设计摘要:介绍了发动机气缸盖的结构特点和工艺分析,在分型面底部选择装配基准大平面,在结构上采用整体模具镶入结构,并采用角销定位方式。

通过安装月牙挡块,可有效防止金属液沿喷口飞溅。

给出了动态模具、固定模、浇注和溢流系统的3D结构图。

关键词:汽缸盖;压铸模;3D 设计;铝合金1汽缸盖3D结构及工艺分析发动机气缸盖是一个结构复杂的箱体,用来密封气缸的上部,形成带有活塞和气缸的燃烧室。

气缸盖承受气缸盖螺栓产生的气体压力和机械负荷。

同时保证气缸盖具有良好的密封性能。

图1是微型汽车发动机气缸盖的三维图形。

该零件材料是yzalsi9cu4(Y112)高强度压铸铝合金。

它是批量生产和压铸生产的。

最大外形尺寸410mm × 205mm×88mm,基本壁厚为3mm,最小壁厚为2mm,最大壁厚为6mm,安装有大型飞机和为1的大直径孔的底部,采用22mm孔直径是4,相互之间的均有位置精度要求,节省处理量多,要求铸件无气孔、裂纹等缺陷。

2压铸模具设计2.1压铸机的选择夹紧力是压铸机的参数选择必须首先确定力,夹紧力必须大于在夹紧方向的膨胀力,F锁≥KPA,K,安全系数,一般从1.1到1.3;通过估计并结合现有压铸厂、无P为注射压力,MPa;A(铸造包括浇注系统和溢流槽)在垂直于模具表面方向的投影面积,平方毫米。

A为铸件(包括浇注系统、排溢槽等)在合模方向垂直面上的投影面积,mm2。

锡新佳盛js750b卧式冷室压铸机,合模力7500kN,压室直径为80mm的选择。

2.2模具结构设计由于产品体积大、结构复杂,根据发动机气缸盖的结构特点和分型面的选择原则与A的设计第一次模拟考试的结构设计,选择作为装配基准的气缸盖底部大平面作为分型面。

图2是动模的三维结构图。

为便于零件加工及易损件的更换,整套模具采取镶拼式结构。

将φ28mm的孔及4个φ22mm的孔分别做成5个单独的小型芯11,通过连接螺丝安装在芯12,然后整个安装在动模镶块3(通过定位销和连接螺丝连接),构成了一个完整的动模镶块,安装在动模套板(10引脚和连接螺丝不在图中可见未标记)。

发动机箱体铸造工艺设计

封面摘要本文综合分析了采用铸造工艺生产汽车发动机箱体的方法,从铸造设备、铸造模具设计、生产工艺、铸造生产中常见的问题及对策等多个角度,对铸造工艺的技术动向以及今后的研究课题提出了自己的见解。

对国内外发动机箱体铸造生产进行了总结,其材质主要以C(质量分数,下同):3.15%~3.3%,CE:3.95%~4.05%,Si/C:0.6%~0.7%的灰铸铁为主。

一般选择冲天炉-有芯工频电炉进行熔炼,孕育剂仍普遍采用75SiFe,立浇底注式浇注系统和保温冒口有利于获得优质箱体,冷芯制芯工艺已逐渐取代热芯工艺。

通过提高浇注温度、型砂紧实率等措施可减少箱体常见缺陷渗漏的出现。

铸造过程中合金配比工艺研究当箱体中含Cr量从0.308%上升到0.343%并不能明显增加珠光体数量和片间距的等级,但是可使铸件各部位的硬度总体呈上升趋势。

铸件抗拉强度值上升幅度很大。

一般可上升20~30MPa.在箱体中加入Sn可以明显提高铸件的布氏硬度和组织中的珠光体含量,但对于提高珠光体的片间距等级和减少渗碳体量则效果不明显。

关键词:铸造工艺;灰铸铁;模具设计ABSTRACTThis paper analyzes the use of the casting process to produce automobile engine box approach from many angles common foundry equipment, casting mold design, manufacturing process, casting production problems and countermeasures on the casting process technology trends and future research put forward their own views.For domestic and engine block, cylinder head casting a summary, the material mainly C (mass fraction): 3.15% ~ 3.3%, CE: 3.95% ~ 4.05%, Si / C: 0.6% ~ 0.7 % of gray cast iron main. Generally choose cupola - a core-frequency electric furnace smelting, inoculant is still widely used 75SiFe, Li pouring bottom gating and riser system is conducive to quality block, cylinder heads, cold-core making process has been gradually replaced by heat core processes. By increasing the pouring temperature, sand compaction rate and other measures to reduce the block, cylinder heads common defect leakage occurs.Alloy Casting process, when the ratio of the cylinder Cr content increased from 0.308% to 0.343% did not significantly increase the number and spacing of pearlite grade, but can cast various parts of hardness overall upward trend. Casting a great tensile strength values rise. Generally rise 20 ~ 30MPa. Adding Sn in the cylinder can significantly improve the casting Brinell hardness of pearlite content and organization, but for improving the pearlite spacing levels and reduce the amount of cementite is ineffective.Keywords: casting; gray iron; mold design摘要 (2)ABSTRACT (3)1 前言 (6)1.1课题背景 (6)1.2箱体铸件国内外研究现状和发展趋势 (6)1.2.1国外发动机箱体铸造技术生产状况 (7)1.2.2我国发动机箱体铸件的生产状况 (7)1.3灰铸铁箱体材料的发展 (8)1.3.1箱体材料要求 (8)1.3.2灰铸铁箱体材料 (8)1.3.3灰铸铁的组织和几种合金元素的影响 (9)1.3.4国内外箱体生产中灰铸铁材质的选择 (13)1.4本课题研究的内容 (18)2 低合金灰铸铁箱体工艺简介 (19)2.1生产设备及原材料 (19)2.1.1生产设备 (19)2.2结构简介 (19)2.3材质要求 (20)2.4造型及浇注系统设计 (21)2.4.1造型工艺 (21)2.4.2浇注系统 (22)2.5制芯及组芯工艺方案设计 (23)2.5.1制芯 (23)2.5.2组芯 (23)2.6孕育剂的加八方法 (25)2.6.1孕育机理及目的 (25)2.6.2生产孕育铸铁铸件的条件 (25)2.7.1原材料 (26)3 合金元素对发动机箱体性能的影响 (27)3.1引言 (27)3.2试验装置及试验方法 (28)3.2.1试验装置 (28)3.2.2原材料 (28)3.2.3制样 (28)3.3铬对箱体力学性能和金相组织的影响 (29)3.3.1试验目的及内容 (29)3.3.2试验结果 (29)3.4锡对箱体力学性能和金相组织的影响 (22)3.4.1试验目的及内容 (33)3.4.2实验结果 (33)4 结论 (42)致谢 (43)参考文献 (44)1 前言1.1课题背景发动机箱体的铸件是发动机生产中难度最大、最重要的一环,其质量对发动机的功率、油耗等性能起着决定性的作用。

发动机铸件冷芯盒砂芯水基涂料工艺控制

发动机铸件冷芯盒砂芯水基涂料工艺控制殷秀廷【期刊名称】《《铸造设备与工艺》》【年(卷),期】2019(000)004【总页数】4页(P26-29)【关键词】冷芯盒砂芯; 水基涂料; 浸涂工艺; 表干工艺【作者】殷秀廷【作者单位】中国重汽(香港)有限公司济南铸锻中心山东济南 250200【正文语种】中文【中图分类】TG222现在社会对柴油发动机高马力、高扭矩、排放环保、低燃料消耗需求提升,缸体缸盖铸件设计讲究整体化、高强度轻量化、流水批量化、模块化可升级的原则,发动机铸件在保持复杂内腔的同时,壁厚越来越薄,对铸造生产工艺提出了更高的要求,要求铸件结构复杂、薄壁、高强度的同时必须达到高的内腔清洁度和致密性,杜绝发动机铸件漏油、漏气、漏水的问题。

现代化铸造企业普遍采用胺法冷芯盒制芯、组芯、整体浸涂烘干工艺,粘土湿型砂高压造型工艺,铁水蠕化处理工艺来应对发动机铸件高质量的要求。

本文重点介绍胺法冷芯盒砂芯组芯整体浸涂水基涂料烘干工艺控制要点。

现在发动机缸体缸盖铸造厂由于环保、安全、效率方面的考虑大部分采用水基涂料整体浸涂芯组,水基涂料整体浸涂的芯组尺寸精度高,减少了分别浸涂组芯的装配变差,提升了铸件质量,减少了工作量和组芯工序,减少了不必要的涂料浪费,提升了生产效率,适宜于大批量流水化生产,实现了自动化控制。

但是水基涂料浸涂的砂芯必须经过表干工艺进行烘干,传统上采用天然气表干炉和电炉进行烘干,传统烘干工艺耗时长,存在能源浪费,随着科技的进步,出现了天然气表干炉除湿技术和微波炉烘干技术,可以极大地提高烘干效率和质量,更加有利于促进水基涂料的推广应用。

1 水基涂料的性能和组成1.1 胺法冷芯盒砂芯对涂料的要求胺法双组份树脂冷芯盒砂芯便于批量化和流水化生产,是现在化铸造企业应用最为广泛的一种制芯工艺,但是冷芯在制芯过程中存在疏松、吹不干、变形的问题,对温度和水分敏感,在浇注时容易出现粘砂、烧结、脉纹、断芯等问题。

发动机缸体缸盖铸件水套砂芯的冷芯与热芯工艺比较

总工程师 , 长期从事铸造技术工作和管理工作。

对 于冷 芯工 艺 ,生 产率 与 砂 芯结 构关 联 不 大 ,

囵

《代 铁删 现铸 》

一

胁 。 d

■ 习 日 _I ■ 目 目—

主要与工 艺水平 和工 装维护 水平 有关 。T 艺循 环大 约 每盒 4 , 0s考虑 机动 时问 , 常水套 芯 的生产率 能 通

众 所 周 知 , 动 机 缸体 缸 盖 铸 件 生 产 中 , 件 发 铸 缺 陷 在 很 大程 度 上 与 水套 砂 芯 工 艺 紧 密 相关 。 因

而, 解决 了水 套 砂 芯 的相 关 问 题 , 动 机 缸体 缸 盖 发

铸 件生产 的技术 问题 就解决 了一半 。

1 冷 芯 工 艺 与热 芯 工 艺 的 比较

对 于热 芯工 艺 , 视砂 芯结 构 不 同其 生 产率 也 不 同。对 中小 型发 动机 水 套芯 而 言 , 般 每 盒砂 芯加 一

热需 时 4 ~ 2 不 等 ,考虑 到制 芯机 机动 时 间 , 0 10s 生

产率 为 3 ~ 0盒/ 。 04 h

4

『于芯砂无法采用商 品 由于芯砂 为商品砂 } 1 投资 砂, 自混, 需要 故配套设 只需单台制芯设备 多, 系统投资较 — 3 52 1 . . 6 I 1 . 6 /i . 3 8 4 . z 0 3 .s 0 0110

Co p r o ewe nCod Bo r — a ig Prc s n tBo r-Ma ig Pr c s e or m a i n b t e l x Co e — kn o e s a d Ho x Co e s M kn o e s Us d f

过加热 ( 电加 热 或 煤 气 / 天然 气 加 热 ) ,在 低 温 下

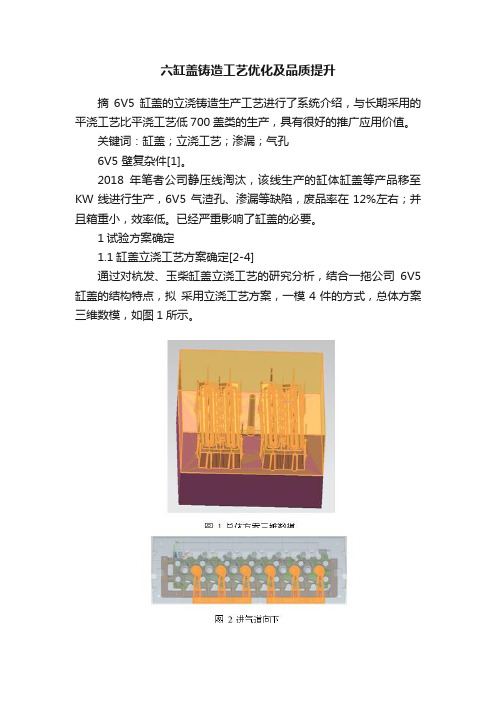

六缸盖铸造工艺优化及品质提升

六缸盖铸造工艺优化及品质提升摘6V5缸盖的立浇铸造生产工艺进行了系统介绍,与长期采用的平浇工艺比平浇工艺低700盖类的生产,具有很好的推广应用价值。

关键词:缸盖;立浇工艺;渗漏;气孔6V5 壁复杂件[1]。

2018年笔者公司静压线淘汰,该线生产的缸体缸盖等产品移至KW线进行生产,6V5 气渣孔、渗漏等缺陷,废品率在12%左右;并且箱重小,效率低。

已经严重影响了缸盖的必要。

1试验方案确定1.1缸盖立浇工艺方案确定[2-4]通过对杭发、玉柴缸盖立浇工艺的研究分析,结合一拖公司6V5缸盖的结构特点,拟采用立浇工艺方案,一模4件的方式,总体方案三维数模,如图1所示。

2 为2mm)长时间受高温铁水冲刷而产生的烧结问题。

采用排气道向上放置的工艺方案,如图3所示,水套芯没有与盖板芯连接的部分,在浇注后该部分完全被铁水包围,如此对水套因此决定立浇工艺方案将进气道侧向下放置。

间采用长螺栓整体固定,并且螺栓数量增加到10根,保证砂芯紧固。

工艺流程为:套芯以及新定制的盖板芯冷芯盒制作上下盖板芯;1#底板芯→2#下水套芯→3#进气道芯→4#排气道芯→5#上水套芯的顺序进行组芯,如图4所示;3浸涂料组芯上板分浸涂;4)涂料烘干;5)一次组芯,合上盖板芯,采用M12×190mm的螺栓将上盖板和组合芯紧固;6)二次组芯,按照同样的组芯顺序组完好第二型,采用M12×400 mm的螺栓将两型紧固,运到造型线下芯胎具上→下芯胎具下芯→合箱;7)浇注、清理。

1.2立浇工艺方案模拟由于该缸盖结构特殊,工艺性较差,水套芯最薄部位为2mm,并且排气道侧水套芯和CAE对该工艺进行模拟仿真分析,分析结果如图5,图6,图7所示。

未见缩松、缩孔缺陷存在。

2生产验证示,其余10件样件经过加工、试压工序后完全合格。

同第一轮实验,共生产76 件,其中内气孔报废1 件,因端部搭子缺肉损伤需焊补3件,其余发往柴油机加工,加工无废品,无渗漏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机缸体铸造用冷芯盒及外模结构优化设计-概述说明以及解释1.引言1.1 概述引言部分是文章的开头,旨在介绍文章的背景和重要性。

在概述部分中,可以包括以下内容:概述:发动机是现代交通工具领域中极为重要的组成部分,而发动机缸体的质量和性能对整个发动机的运行和稳定性具有至关重要的影响。

传统的发动机缸体制造过程中,冷芯盒和外模结构是不可或缺的关键组成部分。

冷芯盒用于形成缸体的内部空腔结构,而外模结构则用于为冷芯盒提供稳定的支撑和保护。

因此,冷芯盒和外模结构的设计优化对于提高发动机缸体的质量和性能具有重要意义。

文章结构:本文将首先介绍冷芯盒的作用,以及冷芯盒在发动机缸体铸造中的重要性。

接着,将详细阐述冷芯盒优化设计的要点和原则,包括材料选择、结构设计和制造工艺等方面的考虑。

随后,将探讨外模结构在发动机缸体铸造中的作用,并介绍外模结构优化设计的关键要点。

最后,本文将对冷芯盒和外模结构的优化设计进行总结,并展望未来的研究方向。

目的:通过对发动机缸体铸造中冷芯盒及外模结构的优化设计进行研究,本文旨在提高发动机缸体的质量和性能。

通过选择合适的材料和优化设计,可以改善冷芯盒的制造工艺,提高铸件的强度和耐热性能。

同时,通过优化外模结构的设计,可以提高铸件的稳定性和完整性。

这将对提高发动机的整体性能和可靠性具有重要的价值和意义。

文章结构部分的内容如下:1.2 文章结构本文将围绕发动机缸体铸造用冷芯盒及外模结构的优化设计展开讨论。

文章主要分为引言、正文和结论三个部分。

引言部分首先对本文要探讨的主题进行概述,简要介绍发动机缸体铸造用冷芯盒及外模结构的作用和重要性,并阐明本文的目的。

通过对问题的引入和背景的介绍,旨在引起读者的兴趣,并为后续的内容提供一个背景和基础。

正文部分包括冷芯盒的作用、冷芯盒优化设计要点、外模结构的作用以及外模结构优化设计要点等四个部分。

在冷芯盒的作用部分,将详细介绍冷芯盒在发动机缸体铸造中的作用和重要性,并给出相关的实例和案例进行说明。

在冷芯盒优化设计要点部分,将分析冷芯盒设计中需要考虑的关键要点,如冷芯盒材料的选择、冷芯盒结构的优化等,以提高铸件的质量和生产效率。

接着,在外模结构的作用部分,将介绍外模结构在铸造过程中的作用和功能,并列举相关的实践经验。

最后,在外模结构优化设计要点部分,将阐述外模结构设计中需要注意的关键要点,如外模材料的选择、外模结构的优化等,以提高铸件的精度和完整性。

结论部分将对冷芯盒和外模结构的优化设计要点进行总结,概括整篇文章的主要观点和结论,并对未来进一步研究的方向和展望进行探讨,为相关领域的研究者提供参考和借鉴。

通过以上结构的设计,本文将全面深入地探讨发动机缸体铸造用冷芯盒及外模结构的优化设计,以期为相关领域的研究和实践提供有益的指导和启示。

1.3 目的本研究的目的是优化发动机缸体铸造过程中使用的冷芯盒和外模结构的设计。

通过对冷芯盒和外模结构的优化,旨在提高发动机缸体铸造的整体质量和效率。

首先,针对冷芯盒的设计,我们的目标是减少铸造过程中产生的缺陷,如气孔、夹杂和裂纹等。

冷芯盒的作用在于在铸造过程中形成内腔,确保铸件的精度和质量。

因此,我们需要优化冷芯盒的结构和材料选择,以提高铸件的准确性和表面质量。

此外,我们还将考虑冷芯盒的设计参数,如形状、尺寸和冷却方式等,以最大程度地减少铸造缺陷的产生。

其次,针对外模结构的设计,我们的目标是提高铸件的冷却速度和凝固行为的控制,从而改善发动机缸体铸件的力学性能和组织结构。

外模结构在铸造过程中起到了对铸件的支撑和冷却的作用。

通过优化外模结构的设计,我们可以改变铸件的凝固速度和固化模式,从而调整铸件的力学性能和组织结构,提高铸件的强度和耐用性。

在优化冷芯盒和外模结构的设计过程中,我们将结合理论分析和实验验证的方法,进行系统的研究和分析。

通过对不同设计参数的调整和不同材料的选择,我们可以寻找最佳的冷芯盒和外模结构设计方案,以满足发动机缸体铸造的要求,并实现铸造质量的提高。

综上所述,本研究的目的是通过优化发动机缸体铸造用冷芯盒和外模结构的设计,提高铸造过程中的质量和效率,从而为发动机制造业提供更高质量的产品。

2.正文2.1 冷芯盒的作用冷芯盒是铸造工艺中的关键设备,用于在铸造过程中形成和支撑铸件的内腔结构。

冷芯盒的作用是通过填充砂芯,在铸造过程中形成零件内部复杂结构,例如空腔、内孔和管道等。

冷芯盒的设计和使用对于发动机缸体等铸造件的质量和性能具有重要影响。

首先,冷芯盒可实现零件的空腔形成。

发动机缸体通常具有复杂的内部空腔,如进气道、冷却水道和油道等。

通过优化冷芯盒的设计,可以在铸造过程中形成这些内部空腔,使得零件的内部结构更加精确和一致。

其次,冷芯盒可实现零件内孔的形成。

在铸造发动机缸体时,通常需要在零件中形成各种孔洞,例如气门座孔和活塞孔等。

通过合理设计冷芯盒的形状和位置,可以在铸造过程中实现内孔的准确形成,保证零件的几何尺寸和位置精度。

此外,冷芯盒还可实现零件内部管道的铸造。

发动机缸体上通常需要形成各种油道和冷却水道等管道结构。

通过设计合适的冷芯盒结构,可以在铸造过程中实现这些管道的精确形成,确保零件的正常工作和使用。

需要注意的是,冷芯盒的设计要考虑到砂芯的填充和排气情况,以及零件的壁厚和结构要求等因素。

合理选择冷芯盒的形状和材料,并对其进行优化设计,可以提高铸件的质量和性能,减少铸造过程中的缺陷和变形问题。

综上所述,冷芯盒在发动机缸体铸造过程中起着至关重要的作用。

通过优化冷芯盒的设计,可以实现零件内部空腔、内孔和管道的形成,保证铸件的几何精度和功能性能,提高发动机缸体的质量和可靠性。

因此,在铸造工艺中,冷芯盒的设计和使用需要高度重视和认真考虑。

2.2 冷芯盒优化设计要点冷芯盒是发动机缸体铸造过程中的关键部件,它的设计对铸件质量和生产效率具有重要影响。

针对现有冷芯盒设计存在的问题,进行优化设计是提高铸造质量和降低生产成本的关键之一。

在进行冷芯盒的优化设计时,需要注意以下要点:1. 尺寸匹配:冷芯盒的尺寸要与缸体铸件的形状相匹配,确保冷芯能够正确地嵌入铸型中,并能够稳定地支撑和固定铸件。

合理的尺寸设计可以减少余隙和缝隙,提高冷芯与铸型的配合度,从而减少铸件中的缺陷。

2. 材料选择:冷芯盒的材料应具有较好的耐火性能和耐磨性能。

一方面,材料要能够承受高温条件下的热应力和热循环,不产生变形和开裂。

另一方面,材料要能够抵抗铸液的侵蚀和冲蚀,保持冷芯盒的形状和表面质量。

3. 冷却系统设计:冷芯盒在铸造过程中会受到高温热量的影响,容易导致冷芯热变形和使用寿命降低。

因此,在冷芯盒的设计中要考虑合理的冷却系统,通过冷却水或气体来控制冷芯温度,保持其形状稳定。

4. 强度和刚度设计:冷芯盒在铸造过程中承受着铸液的压力和挤压力,因此要具有足够的强度和刚度来抵抗这些力的作用。

通过合理的结构设计和材料选择,可以提高冷芯盒的抗压能力和抗变形能力,避免冷芯在使用过程中发生破裂或变形。

5. 导向和定位设计:冷芯盒在铸造过程中需要准确地定位和导向铸型,以确保铸件的准确性和一致性。

通过设计合理的导向和定位结构,可以使冷芯盒在使用过程中不易移位或倾斜,保证铸件的尺寸和形状的一致性。

综上所述,冷芯盒的优化设计要点包括尺寸匹配、材料选择、冷却系统设计、强度和刚度设计,以及导向和定位设计。

通过合理地考虑和应用这些要点,可以提高冷芯盒在铸造过程中的性能和可靠性,进而提高发动机缸体铸件的质量和生产效率。

2.3 外模结构的作用外模结构是发动机缸体铸造过程中的关键组成部分,它承担着多种重要功能。

首先,外模结构起到支撑和固定冷芯盒的作用。

在铸造过程中,冷芯盒被放置在外模结构内部,并通过外模结构的支撑固定在正确的位置。

这种固定作用确保了冷芯盒在注浆过程中不会发生移动或位移,从而保证了最终缸体的精准度和稳定性。

其次,外模结构还能够提供良好的导向作用。

在铸造过程中,通过外模结构的导向,冷芯盒可以准确地进入铸型中,确保冷芯盒与模具之间的良好配合。

这种导向作用不仅有助于提高铸件的精度和质量,还可以减少冷芯盒与模具之间的磨损和摩擦,延长其使用寿命。

此外,外模结构还能够承受来自铸造过程中的注浆压力。

在铸造过程中,熔融金属通过浇口进入模型,并填充整个铸型。

外模结构需要能够承受由注浆压力产生的力量,以保证外模的完整性和稳定性。

如果外模结构不能承受这些压力,可能会导致外模破裂或变形,从而影响铸体的质量。

最后,外模结构还可以起到冷却的作用。

在铸造过程中,由于高温熔融金属的注入,外模结构可能会受到较高的温度影响。

为了防止外模结构过热而损坏,可以在外模结构中设计冷却通道,通过外部冷却剂的循环流动,将外模结构的温度维持在安全范围内。

总的来说,外模结构在发动机缸体铸造中起着至关重要的作用。

它不仅能够支撑和固定冷芯盒,提供导向作用,承受注浆压力,还能够通过冷却通道进行温度控制,从而保证铸件的精度、质量和稳定性。

在优化设计过程中,需要综合考虑这些功能,以确保外模结构能够达到最佳性能和效果。

2.4 外模结构优化设计要点外模结构在发动机缸体铸造过程中起到了关键的作用。

它不仅能够保证铸件形状的准确性和表面质量,还能够有效地控制冷却速度和热应力分布,从而提高铸件的强度和耐久性。

因此,在发动机缸体铸造中,外模结构的优化设计具有重要意义。

首先,在外模结构的优化设计中,应注重以下几个要点:1. 结构合理性:外模结构的设计应考虑到铸件形状、尺寸和内部结构的要求,以确保在铸造过程中能够顺利实现铸件的形成。

同时,还应考虑到铸件的缩孔、气孔等缺陷形成的原因,避免出现铸件结构不均匀或质量不合格的情况。

2. 冷却效果:外模结构在铸造过程中起到了冷却和固化铸件的作用。

因此,应通过合理设计外模结构,来提高冷却效果,使铸件能够在较短的时间内快速冷却,从而实现更好的组织结构和性能。

3. 热应力控制:外模结构的设计应考虑到铸件的热应力分布,通过合理设置冷却通道和隔热层,来控制热应力的分布和传递。

这样可以避免由于热应力过大而导致的铸件开裂和变形问题,从而提高铸件的稳定性和可靠性。

4. 材料选择:外模结构的选材也是优化设计中的一个重要环节。

应选用具有良好的热传导性能和耐热性能的材料,以保证外模结构能够承受高温和高压的工作环境,并且能够有效地传导热量,实现铸件的均匀冷却。

综上所述,外模结构的优化设计在发动机缸体铸造中具有重要的影响。

通过合理设计外模结构,可以提高铸件的形状准确性、表面质量和内在性能,从而提高发动机缸体的整体质量和可靠性。

对于未来的研究,可以进一步优化外模结构的设计方法,提高铸件生产效率和成形质量,以满足不断发展的铸造工艺和技术要求。

3.结论3.1 总结冷芯盒优化设计要点在发动机缸体铸造过程中,冷芯盒是起到支撑和形成内部空腔的关键组件。