插床机构综合设计说明书

插床主体机构的设计---说明书

学院《机械原理课程设计》任务书专业材料成型及控制工程学生姓名_________班级12 材料本 ___________学号1201240041 _________指导教师郭国谊老师教研室主任 _______ 起止日期2014-06-20目录第一章绪论 (3)第二章机构简介与设计数据 (4)第三章设计内容及方案分析 (6)1)插刀速度和加速度分析 (6)2 )数据及函数曲线分析 (10)3)凸轮机构设计 (13)4)齿轮机构设计 (14)第四章设计体会 (15)第五章参考文献 (16)附图 (16)第一章绪论一、设计的题目:插床运动系统方案设计及其运动分析。

二、工作原理插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。

下图为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄 2 转动,再通过导杆机构使装有刀具的滑块6沿导路y—y 作往复运动,以实现刀具的切削运动。

刀具向下运动时切削,在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴Q 上的凸轮驱动摆动从动件l O D和其它有关机构(图中未画出)来完成的。

三,此设计是工科专业在学习《机械原理》后进行的一次较全面的综合设计训练,其目的:1. 巩固理论知识,并应用于解决实际工程问题;2. 建立机械传动系统方案设计、机构设计与分析概念;3. 进行计算、绘图、正确应用设计资料、手册、标准和规范以及使用经验数据的能力训练。

四、主要内容:1、根据插床机械的工作原理,拟定2〜3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

2、根据给定的数据确定机构的运动尺寸。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

3、导杆机构的运动分析。

分析导杆摆到两个极限位置及摆到与机架QQ位于同一直线位置时,滑块 6 的速度和加速度。

插床设计计算说明书

3)对主执行机构用解析法进行运动分析,用相对运动图解法对其中的一个位置加以 机计算结果画出插刀位移线图,速度线图和加速度线图;

4)用图解法对主执行机构ห้องสมุดไป่ตู้一个位置进行动态静力分析;

5)用解析法对控制工作台横向进给的凸轮机构进行运动分析;

6)用图解法绘制控制工作台横向进给的凸轮机构的位移曲线及凸轮轮廓曲线;

1)确定变速组数目和变速组排列方式

由于转速级数Z=6,故取两个变速组,根据各变速组,根据各变速组中传动副数目应 则,选择:

Z=6=3

即前面用一个三联齿轮,后面用一个双联齿轮

2)确定基本组和扩大组

根据前紧后松的原则,选择6=3i・23方案,即第一变速组为基本组,其三档传动比在转速 二变速组为扩大组,两档传动比在转速图上相差三格。

凸轮从动件杆长(mm)

125

推程许用压力角[]推程

40

回程许用压力角[]回程

50

滚子半径rr(mm)

15

刀具半径rc(mm)

0.08

插刀阻力曲线如图4所示。插刀在切入、退出工件时均有0.05H的空载行程

F,

Fmax

S

0.05H

005H-

—

H

图2刨刀阻力曲线

1.4设计任务

1)完成各执行机构的选型与设计计算,选择原动机,拟定机械传动方案,确定各级 运动简图及机械系统传动方案设计图;

插床机械设计的机构选型功能执行构件工艺动作执行机构插削成形直线往复运动具有急回特性导杆机构工作换位工作台前后左右方向的进给运动和间歇性转动凸轮机构棘轮机构槽轮机构不完全齿轮32主执行机构的选择根据题目要求及所提供的参数分析综合插床机构自身特点以及机构方案选择的相关要求我们最终选择的主执行机构是方案1

插床机械设计说明书

插床机械设计说明书一、引言插床是一种常用的机床,广泛应用于汽车零部件、摩托车配件、工程机械和电子设备等行业。

本文档旨在为插床的机械设计提供详尽的说明,以帮助相关人员更好地了解插床机械的设计原理、参数和使用方法。

二、设备概述1. 设备简介插床是一种通过切削方式加工工件的机床。

它通过工件夹于工作台上,并通过工作台和刀座之间的相对运动来完成工件的加工。

2. 设备特点插床机械具有以下特点:- 结构简单,易于操作;- 具备高效的加工能力,适用于各类加工任务;- 插床机械具有较高的精度和重复定位精度;- 自动化程度高,可以实现自动送料和自动切削;- 插床机械具有良好的刚性和稳定性。

三、机械设计1. 结构设计插床机械的结构设计应该依据其加工任务和工作环境进行合理的设计。

主要结构包括机身、工作台、刀座、主轴、进给装置等。

2. 主要参数插床机械的设计中需要考虑的主要参数包括:- 加工能力:包括最大加工直径、最大加工长度等;- 加工精度:包括重复定位精度、加工精度等;- 主轴转速:根据加工任务的要求确定合适的主轴转速范围;- 进给速度:根据加工任务的要求确定合适的进给速度范围;- 动力需求:包括主轴动力和进给动力。

3. 刀具设计插床机械的刀具设计应该合理选择适应不同加工任务的刀具,并考虑刀具的刚度和耐用性。

刀具设计应该遵循以下原则:- 刀具选择合适的切削材料和刃型,以实现高效加工;- 刀具应具备良好的刚性和稳定性,以保证加工精度;- 刀具应易于更换和调整,以提高生产效率。

四、使用方法1. 安全操作插床机械的使用需要严格遵循安全操作规程,包括佩戴防护装置、正确使用个人保护设备、确保工件夹紧牢固等。

2. 操作步骤插床机械的操作步骤如下:- 启动插床机械,进行设备预热;- 将工件夹紧于工作台上,调整工作台和刀座的位置;- 调整主轴转速和进给速度;- 启动切削过程,并进行加工;- 完成加工后,停止切削,关闭插床机械。

五、维护保养插床机械的维护保养对于设备的正常运行和寿命非常重要。

插床机构说明书

插床机构说明书文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]机械原理课程设计插床机构说明书负责人:廖昭洋学院:机电工程学院班级:机械1102班学号:日期: 2013年 7月11日加速度矩阵根据矩阵,编写matlab程序如下:clear all;clc;w1=;l1=;l3=;l6=;l61=;l4=;for m=1:3601o1(m)=pi*(m-1)/1800;o3(m)=atan((l1*sin(o1(m)))/(l6+l1*cos(o1(m))));s3(m)=(l1*cos(o1(m))+l6)/cos(o3(m));o4(m)=acos((-l61+l3*cos(o3(m)))/l4);se(m)=-l3*sin(o3(m))+l4*sin(o4(m));if o1(m)==0o3(m)=0; s3(m)=l1+l6;endif o1(m)==pio3(m)=0; s3(m)=l6-l1;endA1=[cos(o3(m)),-s3(m)*sin(o3(m)),0,0;sin(o3(m)),s3(m)*cos(o3(m)),0,0;0,-l3*sin(o3(m)),l4*sin(o4(m)),0;0,-l3*cos(o3(m)),l4*cos(o4(m)),-1]; B1=w1*[-l1*sin(o1(m));l1*cos(o1(m));0;0];D1=A1\B1;E1(:,m)=D1;ds(m)=D 1(1);w3(m)=D1(2);w4(m)=D1(3);ve(m)=D1(4);A2=[cos(o3(m)),-s3(m)*sin(o3(m)),0,0;sin(o3(m)),s3(m)*cos(o3(m)),0,0;0,-l3*sin(o3(m)),l4*sin(o4(m)),0;0,-l3*cos(o3(m)),l4*cos(o4(m)),-1]; B2=-[-w3(m)*sin(o3(m)),(-ds(m)*sin(o3(m))-s3(m)*w3(m)*cos(o3(m))),0,0;w3(m)*cos(o3(m)),(ds(m)*cos(o3(m))-s3(m)*w3(m)*sin(o3(m))),0,0;0,-l3*w3(m)*cos(o3(m)),l4*w4(m)*cos(o4(m)),0;0,l3*w3(m)*sin(o3(m)),-l4*w4(m)*sin(o4(m)),-1]*[ds(m);w3(m);w4(m);ve(m)];C2=w1*[-l1*w1*cos(o1(m));-l1*w1*sin(o1(m));0;0];B=B2+C2;D2=A2\B;E2(:,m)=D2;dds(m)=D 2(1);a3(m)=D2(2);a4(m)=D2(3);ae(m)=D2(4);end;o11=o1*180/pi;y=[o3*180/pi;o4*180/pi];w=[w3;w4];a=[a3;a4];figu re;subplot(221);h1=plotyy(o11,y,o11, se); axis equal;参考文献[1]孙桓,陈作模,葛文杰主编.机械原理.第七版.北京:高等教育出版社,2006.[2]王三民主编.机械原理与设计课程设计.北京:机械工业出版社,2005.[3]刘毅主编.机械原理课程设计.武汉:华中科技大学出版社, 2008.[4]李滨城.徐超主编.机械原理MATLAB辅助分析.北京:化学工业出版社,2010.。

机械原理课程设计-插床导杆机构设计.docx

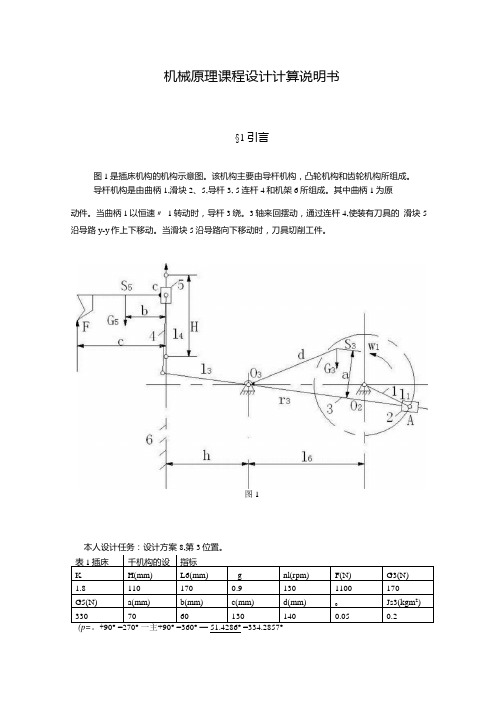

机械原理课程设计计算说明书§1引言图1是插床机构的机构示意图。

该机构主要由导杆机构,凸轮机构和齿轮机构所组成。

导杆机构是由曲柄1,滑块2、5,导杆3, 5连杆4和机架6所组成。

其中曲柄1为原动件。

当曲柄1以恒速〃1转动时,导杆3绕。

3轴来回摆动,通过连杆4,使装有刀具的滑块5沿导路y-y作上下移动。

当滑块5沿导路向下移动时,刀具切削工件。

图151.4286° =334.2857°| o 2 23= 2 血1 = 2.3.14159」3° =13.6136 (rad/s)160 60表中:K——行程速度变化系数;H——滑块5的冲程;,6 =o3 --------- 饺链中心。

2和。

3之间的距离;等I B C/lo3 B杆长比;---曲柄1的转速;F——切削力;G3——导杆3的重量;Gg ------ 滑块5的重量;O——机器运转的不均匀系数;Js3 ——导杆3对其质心轴的转动惯量;§ 2插床导杆机构综合及运动分析一、已知条件行程速度变化系数K,饺链中心。

2和。

3之间的距离,6,滑块5的冲程H,杆长比& 滑块5沿导路方向y—y垂直于导杆3摆角巾的分角线。

3。

2,并使导杆机构在整个行程中都能得到较小的压力角,曲柄转速〃1及指定的相对运动图解法的作业位置。

二、插床导杆机构的综合如图 1 所示,简记/[ = l o2 A ',3 =,o3 B '=,BC ',6 =o3 , h= l oo^根据给定的已知条件,可按下列步骤确定插床导杆机构的有关尺寸1)计算极位角e及导杆摆角WW=0=1XO°KT =1湘° L8T =51.4286°(1)K+1 1.8+1式中:K为行程速度变化系数2)求ZiI =/sin 妇7»布51.4286°=73 7602 (mm) (2)16 2 2式中:16为饺链中心。

插床设计计算说明书

3)对主执行机构用解析法进行运动分析,用相对运动图解法对其中的一个位置加以 机计算结果画出插刀位移线图,速度线图和加速度线图;

4)用图解法对主执行机构的一个位置进行动态静力分析;

5)用解析法对控制工作台横向进给的凸轮机构进行运动分析;

6)用图解法绘制控制工作台横向进给的凸轮机构的位移曲线及凸轮轮廓曲线;

1.设计任务书..3

1.1设计题目.….3

1.2插床简介3

1.3设计要求及设计参数4

1.4设计任务4

2.插床工作原理及功能分解5

2.1插床工作原理5

2.2工作分解6

3.机构的选择6

3.1机构的选择参考6

3.2主执行机构的选择7

4.原动机的选择7

5.拟定传动系统方案7

6.绘制工作循环图8

7.凸轮机构的设计9

的空回行程。为了提高工作效率,插刀回程时间应尽可能的短,所以它必须有急回特性。

K=1.7

3)确定执行机构各个区段的运动时间及相应的分配轴转角。插床的运动循环时间为

Tt工作t空回1.8 0.2 2s

与此相对应的曲柄轴转角(即分配轴转角)为:

工作 空回324°36°360°

(4)根据以上数据绘制机构的运动循环图

3)确定是否增加定传动比降速级

970

由于本传动系统的最大传动比i=64.6

15

为减小二级变速组的传动比,考虑到主执行机构中的主动件必须与大齿轮固联, 且驱 做成滑动齿轮,故这一对齿轮的传动比固定。通过类比,选定为4。设增加一级V带传动, 则二级变速组的最大传动比为:

i= -

4

4)分配速比

由上述计算知,变速组的最大传动比为3.81〜1.44,设取第一变速组、第二变速组

插床设计计算说明书

机械原理课程设计设计计算说明书设计题目学院专业级班学生姓名完成日期指导教师(签字)重庆大学国家工科机械基础教学基地(1)主执行机构速度分析.3232B B B B V V V =+ E D ED V V V =+方向 BC L ⊥ AB L ⊥ //BC L 方向 //导轨DC L ⊥ DE L ⊥大小 ? 大小14.85NF=13.44=F N已知已知已知??已知已知? 已知?,将回程角设为与推程角相等的度数,凸轮轮廓曲线与刀具中心轨迹心得与体会十几天的机械原理课程设计结束了,在这次实践的过程中学到了一些除技能以外的其他东西,领略到了别人在处理专业技能问题时显示出的优秀品质,更深切的体会到人与人之间的那种相互协调合作的机制,最重要的还是自己对一些问题的看法产生了良性的变化.在社会这样一个大群体里面,沟通自然是为人处世的基本,如何协调彼此的关系值得我们去深思和体会.在实习设计当中依靠与被依靠对我的触及很大,小组里的人都很有责任感,付出了最大的努力,尽最大的努力去解决自己任务里所遇到的问题.最终我们能完成于这种态度十分不开的。

生活中的点点滴滴成功失败都是这样的吧与我们对待事情的态度相关。

在这种相互协调合作的过程中,口角的斗争在所难免,关键是我们如何的处理遇到的分歧,而不是一味的计较和埋怨.这不仅仅是在类似于这样的协调当中,生活中的很多事情都需要我们有这样的处理能力,面对分歧大家要消除误解,相互理解,增进了解,达到谅解…..也许很多问题没有想象中的那么复杂,关键还是看我们的心态,那种处理和解决分歧的心态,因为毕竟我们的出发点都是很好的.课程设计也是一种学习同事优秀品质的过程,比如我组的张星红同学,人家的确有种耐得住寂寞的心态.所以他在学习上取得了很多傲人的成绩,但是我所赞赏的还是他追求的过程,当遇到问题的时候,那种斟酌的态度就值得我们每一位学习,人家是在用心造就自己的任务,而且孜孜不倦,追求卓越.我们过去有位老师说得好,有有些事情的产生只是有原因的,别人能在诸如学习上取得了不一般的成绩,那绝对不是侥幸或者巧合,那是自己付出劳动的成果的彰显,那是自己辛苦过程的体现.这种不断上进,认真一致的心态也必将导致一个人在生活和学习的各个方面做的很完美,有位那种追求的锲而不舍的过程是相同的,这就是一种优良的品质,它将指引着一个人意气风发,更好走好自己的每一步.在今后的学习中,一定要戒骄戒躁,态度端正,虚心认真….要永远的记住一句话:态度决定一切.题目:插床课程设计名称:机械原理课程设计学年、学期:2009~2010第二学期学生所在学院:机械工程学院专业、年级、班:08车辆2班指导教师姓名:雄心志学生姓名:罗建超设计时间:10/06/15 ~ 10/06/24 学生成绩:建档时间:10/06/24课程设计提交材料(袋装内容)●设计计算说明书一份(含解析法计算结果与相应线图);●1号图一张(主执行机构运动简图及运动分析和动态静力分析);●3号图一张(凸轮机构运动简图和运动循环图);●3号图一张(机械系统传动方案设计图)。

机械原理课程设计说明书 插床机构

一 插床机构的设计与运动分析1.插床机构简介与设计数据插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图2-1,a 所示。

电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y-y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆D O 4和其他有关机构来完成的。

设计数据表 设计内容 导杆机构的设计及运动分析符号 1n K HB O BCl l 3 32O O la b c单位 min r mm mm数据 652120116055551251.设计内容和步骤已知 行程速度变化系数(行程速比系数)K ,滑块5的冲程H ,中心距32O O l ,比值BO BCl l 3,各构件重心S 的位置,曲柄每分钟转数 1n 。

要求 设计导杆机构,作机构两个位置的速度多边行和加速度多边形,做滑块的运动线图。

步骤1)设计导杆机构。

按已知条件确定导杆机构的各未知参数。

其中滑块5的导路y y -的位置可根据连杆4传力给滑块5的最有利条件来确定,即y y -应位于B 点所画圆弧高的平分线上。

2)作机构运动简图。

选取长度比例尺)(mm m l μ,按表22-所分配的两个曲柄位置作出机构运动简图,其中一个位置用粗线画出。

曲柄位置的作法如图22-;取滑块5在上极限时所对应的曲柄位置为起始位置1 ,按转向将曲柄圆周十二等分,得12个曲柄位置,显然位置9对应于滑块5处于下极限时的位置。

再作出开始切削和终止切削所对应的'1和'8两个位置。

3)作速度、加速度多边形。

选取速度比例尺⎪⎭⎫⎝⎛mm s m v μ和加速度比例尺⎪⎪⎭⎫ ⎝⎛mm s m a 2μ,用相应运动图解法作该两个位置的速度多边形和加速度多边形,并将其结果列入下表:项目位置1ω2A v23A A v 3A v CB v C v 3S vω大小 方向 106.28 0.471 0. 14 0.450 0.04 0.2 0.26 2.1逆时针单位 s 1 s m s 1项目 位置 2A a K A A a23 n A a 3t A a 3n CB a C a 3S a ε2.96 0.6 0.96 0.04 0.016 0.04 0.54单位2s m 21s4)作滑块的运动线图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计插床机构综合学生姓名:卢佛俊专业班级: 08机电二班学号: 20087668目录一、设计题目简介二、设计数据与要求三、设计任务四、插床主体机构尺寸综合设计五、插床切削主体结构运动分析六、重要数据及函数曲线分析七、工作台设计方案八、总结九、参考文献设计题目:插床机构综合一、设计题目简介插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。

图示为某插床机构运动方案示意图。

该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。

电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其他有关机构(图中未画出)来实现的。

针对图所示的插床机构运动方案,进行执行机构的综合与分析。

二、设计数据与要求依据插床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-4所示。

要求所设计的插床结构紧凑,机械效率高。

插床机构设计数据插刀往复次数(次/min) 60 插刀往复行程(mm )100 插削机构行程速比系数2插床机构运动方案示意图插刀所受阻力曲线三、设计任务1. 针对图所示的插床的执行机构(插削机构和送料机构)方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;2. 假设曲柄1等速转动,画出滑块C 的位移和速度的变化规律曲线;3. 在插床工作过程中,插刀所受的阻力变化曲线如图所示,在不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩; 4. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量; 5. 用软件(VB 、MATLAB 、ADAMS 或SOLIDWORKS 等均可)对执行机构并画出输出机构的位移、速度、和加速度线图。

6. 图纸上绘出最终方案的机构运动简图(可以是计算机图)并编写说明书。

四、插床主体机构尺寸综合设计方案选择:方案一:结构简图如下杆长之比1 质心坐标(mm ) 50 质心坐标(mm ) 50 质心坐标(mm )120凸轮摆杆长度(mm ) 120 凸轮摆杆行程角(0)15 推程许用压力角(0)45 推程运动角(0) 90 回程运动角(0)60 远程休止角(0)15 推程运动规律 3-4-5次多项式 回程运动规律 等速 速度不均匀系数0.05 最大切削阻力(N )1000 阻力力臂(mm ) 120 滑块5重力(N ) 320 构件3重力(N )160构件3转动惯量(kgm 2)0.14方案二:机构简图如下:经过对方案一和方案二的比较,我们发现方案一的优点是结构简单,易于实现。

方案二的优点是可承受的力要大。

考虑到插床需要较大的进给里用已加工零件,所以我们选择方案二,下面我们就相对于方案二进行进一步的计算和设计。

已知21O O =150mm ,1/2 BO BC ,行程H=100mm ,行程比系数K=2,根据以上信息确定曲柄,1A O 2,BO BC 长度,以及2O 到YY 轴的距离 1.A O 1长度的确定图 1 极限位置由)180/()180(00θθ-+=K ,得极为夹角:060=θ,首先做出曲柄的运动轨迹,以1O 为圆心,A O 1为半径做圆,随着曲柄的转动,有图知道,当A O 2转到12A O ,于圆相切于上面时,刀具处于下极限位置;当A O 2转到22A O ,与圆相切于下面时,刀具处于上极限位置。

于是可得到12A O 与22A O 得夹角即为极为夹角060=θ。

由几何关系知,212211O O A O O A ∠=∠,于是可得,021221160=∠=∠O O A O O A 。

由几何关系可得:2111cos O O A O •=θ代入数据,21O O =150mm ,060=θ,得mm A O 751=即曲柄长度为75mm 2. 杆2BO BC 、的长度的确定图 2 杆BC ,BO 2长度确定由图2 知道,刀具处于上极限位置2C 和下极限位置1C 时,21C C 长度即为最大行程H=100mm ,即有21C C =100mm 。

在确定曲柄长度过程中,我们得到021221160=∠=∠O O A O O A ,那么可得到022160=∠B O B ,那么可知道三角形221O B B ∆等边三角形。

又有几何关系知道四边形1221C C B B 是平行四边形,那么1212C C B B =,又上面讨论知221O B B ∆为等边三角形,于是有1221B B O B =,那么可得到mm O B 10022=,即mm BO 1002=又已知1/2=BO BC ,于是可得到mm BO BC 1002==即杆2,BO BC 的100mm 。

3.2O 到YY 轴的距离的确定图 3 2O 到YY 轴的距离有图我们看到,YY 轴由3311y y y y 移动到过程中,同一点的压力角先减小,后B 1又增大,那么在中间某处必有一个最佳位置,使得每个位置的压力角最佳。

考虑两个位置:1当YY 轴与圆弧12B B 刚相接触时,即图3中左边的那条点化线,与圆弧12B B 相切与B1点时,当B 点转到12,B B ,将会出现最大压力角。

2.当YY 轴与12B B 重合时,即图中右边的那条点化线时,B 点转到B1时将出现最大压力角为了使每一点的压力角都为最佳,我们可以选取YY 轴通过CB1中点(C 点为12B O 与12B B 得交点)。

又几何关系知道:2/)cos (cos 22222222C O B B O B O C O B B O l ∠•-+∠•=由上面的讨论容易知道02230=∠C O B ,再代入其他数据,得:mm l 3.93=即2O 到YY 轴的距离为93.3mm综上,插床主体设计所要求的尺寸已经设计完成已知21O O =150mm ,1/2=BO BC ,行程H=100mm ,行程比系数K=2,根据以上信息确定曲柄,1A O 2,BO BC 长度,以及2O 到YY 轴的距离 1.A O 1长度的确定图 4 极限位置由)180/()180(00θθ-+=K ,得极为夹角:060=θ,首先做出曲柄的运动轨迹,以1O 为圆心,A O 1为半径做圆,随着曲柄的转动,有图知道,当A O 2转到12A O ,于圆相切于上面时,刀具处于下极限位置;当A O 2转到22A O ,与圆相切于下面时,刀具处于上极限位置。

于是可得到12A O 与22A O 得夹角即为极为夹角060=θ。

由几何关系知,212211O O A O O A ∠=∠,于是可得,021221160=∠=∠O O A O O A 。

由几何关系可得:2111cos O O A O •=θ代入数据,21O O =150mm ,060=θ,得mm A O 751=即曲柄长度为75mm 2. 杆2BO BC 、的长度的确定图 5 杆BC ,BO 2长度确定由图2 知道,刀具处于上极限位置2C 和下极限位置1C 时,21C C 长度即为最大行程H=100mm ,即有21C C =100mm 。

在确定曲柄长度过程中,我们得到021221160=∠=∠O O A O O A ,那么可得到022160=∠B O B ,那么可知道三角形221O B B ∆等边三角形。

又有几何关系知道四边形1221C C B B 是平行四边形,那么1212C C B B =,又上面讨论知221O B B ∆为等边三角形,于是有1221B B O B =,那么可得到mm O B 10022=,即mm BO 1002=又已知1/2=BO BC ,于是可得到mm BO BC 1002==即杆2,BO BC 的100mm 。

3.2O 到YY 轴的距离的确定图 6 2O 到YY 轴的距离有图我们看到,YY 轴由3311y y y y 移动到过程中,同一点的压力角先减小,后又增大,那么在中间某处必有一个最佳位置,使得每个位置的压力角最佳。

考虑两个位置:1当YY 轴与圆弧12B B 刚相接触时,即图3中左边的那条点化线,与圆弧12B B 相切与B1点时,当B 点转到12,B B ,将会出现最大压力角。

2.当YY 轴与12B B 重合时,即图中右边的那条点化线时,B 点转到B1时将出现最大压力角为了使每一点的压力角都为最佳,我们可以选取YY 轴通过CB1中点(C 点为12B O 与12B B 得交点)。

又几何关系知道:2/)cos (cos 22222222C O B B O B O C O B B O l ∠•-+∠•=由上面的讨论容易知道02230=∠C O B ,再代入其他数据,得:mm l 3.93=B 1即2O 到YY 轴的距离为93.3mm综上,插床主体设计所要求的尺寸已经设计完成。

五、插床切削主体结构运动分析用图解法作机构的运动分析和动态静力分析已知m r w /60=,逆时针旋转,由作图法求解位移,速度,加速度。

规定位移,速度,加速度向下为正,插刀处于上极限位置时位移为0.当O 175=ϕ (1)位移 在1:1 的基础上,量的位移为79.5mm 。

,即 曲柄转过175°时位移为79.5mm 。

(2)速度由已知从图中可知,2A V 与A O 1垂直,23A A V 与A O 2平行,3A V 与A O 2垂直,由理论力学中不同构件重合点地方法可得∨∨∨∨+=→→→方向大小??2233A A A A v v v其中,2A V 是滑块 上与A 点重合的点的速度,23A A V 是杆AOB 上与A 点重合的点相对于滑块的速度,3A V 是杆AOB 上与A 点重合的速度。

又由图知,B v 与B O 2垂直,CB v 与BC 垂直,C v 与YY 轴平行,有理论力学同一构件不同点的方法可得:∨∨∨∨+=→→→??CB BCv v v 方向大小 其中,C v 是C 点,即插刀速度,BC v 是C 点相对于B 点转动速度,B v 是B 点速度。

又B 点是杆件3 上的一点,,杆件3围绕2O 转动,且B 点和杆件与A 点重合的点在2O 的两侧,于是可得:3322A A O BO B v v →→-=由图量的mm A O 22032=,则可到3220100A B v v =由已知可得s mm A O w v A /47175212≈⨯=⨯=π,规定选取比例尺mm s mm u /151-⋅=,则可的矢量图如下:最后量出代表C v 的矢量长度为12mm, 于是,可得 C v =0.174m/s即曲柄转过175°时,插刀的速度为0.174m/s 。

(3)加速度由理论力学知识可得矢量方程:∨∨∨∨∨++=→→→→?方向?大小?23232A3r A A k A A A αααα其中,2A α是滑块上与A 点重合点的加速度,2A α=212/88.29577544s mm A O ≈⨯=⨯πω,方向由4A 指向1O ;k A A 23α→是科氏加速度,223323/10802s mm v A A kA A ≈⨯⨯=ωα(其中233,A A A v v大小均从速度多边形中量得),q 方向垂直42A O 向下;rA A 23α是4A 相对于滑块 的加速度,大小位置,方向与42A O 平行;n A3A2α是C 点相对于B 点转动的向心加速度,n A3O2α=22/43.993/s mm BC v CB ≈,方向过由C 指向B ;t O A 23α是C 点相对于B 点转动的切向加速度,大小位置,方向垂直BC 。