压铸知识浅谈8--压铸机周边设备

压铸现场配置及布局

压铸车间配置及厂房布局1.动力配备压铸生产需要的动力源包括电、气、水。

通常,按常规配备。

(1)电源设备所供给的电源的要求通常为:三相五线制、交流380、50HZ、接地电阻≤1Ω,必要时应配备相应的容量的稳压电源装置。

(2)当熔炉用燃气时,按要求配置供给。

(3)空气压缩机,必要时应有相应容量的压缩空气罐,压缩空气的压力为0.4-0.6MPa。

(4)供水装置,水源水压≥0.2MPa。

对于需要循环用水时,尚应配置水冷却塔。

2.厂房环境的设施压铸生产属于热加工作业,厂房内应提供良好的作业环境,符合工业卫生要求,满足操作人员的安全保障。

采取的措施有如:供暖采暖、排风通风、采光照明等,可根据不同地区和当地气候配置相应的设施。

二、压铸生产的厂房压铸生产对厂房的要求大致如下:1.主厂房(1)主厂房内布置压铸机、保温炉以及为压铸机(简称主机)配套的辅助装置和需要的部分周边设备;对于组成压铸单元时,则按所生产产品需要的自动化生产线所需的周边设备配齐。

(2)敷设供各种设备和装置所应配备的线缆、管道。

自接人厂房后的主线缆、主管道,除天车和照明电缆置于天车轨道上方以外,其余的线缆、管道的敷设都以采用加防护的掩埋地下的方式为宜。

向机台连接的分支线缆、管道更应如此,以免与天车的运输或周边设备发生干扰。

所有与主机和装置有关的线缆、管道的出口接口位置,应符合压铸机、装置和设备的说明书的要求。

(3)压铸机及其配套设备和装置(以下简称机台,压铸单元亦同)按要求布排。

(4)机台的面积不但要按设备说明书的要求,而且还应留有充分的余地。

(5)当机台较多并且要相连排列时,应根据厂房的跨度作不同的排列(见工艺布局)。

(6)对于从熔化炉向保温炉补充金属液的方式是采用自动化运送时,不论在上方还是在地面,都不能置于主通道的空问范围内,以确保主通道的安全性和畅通无阻。

并且也不能与天车的运行与起吊的运作空间发生干扰。

(7)主厂房的高度:以天车需要起吊的高度(包括起吊最大模具、机器或设备的最大零部件)来确定天车轨道面的位置,天车上方则按建筑物要求加以确定的高度。

压铸周边自动化解决方案

2

3

4

受生理需求及周期影响,如果长时间工作,效 率低且可能发生危险。 Workers will easy to get tired and have Байду номын сангаасow efficiency for long time working and there might be dangerous.

与压铸机相连接, 取代传统由人工取 件的方式,自动检 测压铸机模开限信 号,将工件夹出并 放置到指定位置。

特

性

FEATURES

手臂旋回90度,位于机械体模板侧面,不影响换模空间,不被熔汤溅伤。

ARM CAN WITHDRAW 90° , STRUCTURE INSTALLED ON OTHER SIDE OF PLATEN, DOES NOT AFFECT THE SPACE OF DIE CHANGE, AND KEEP AWAY FROM FLASHING.

2

给汤时难以保证稳定的滴料动作,影响合格 率 It is hard to get a stable drooling action for workers, low percent of pass.

3

受生理需求及周期影响,如果长时间工作, 效率较低且可能发生危险。 Workers will easy to get tired and have low efficiency for long time working and there might be dangerous.

5-6kgf/cm2

6.5kgf/cm2 PT 1/2"

Technical data

ITEM FITTING FOR DCM FIXED PLATEN TUBE MIDDLE TUBE MOVING PLATEN TUBE TRAVEL UPWARD TIME TRAVEL DOWN TIME TRAVELING STROKE ADJUSTMENT FOR DIE THICKNESS AIR CONSUMPTION AIR CONNECTION AIR PRESSURE DIE LUBRICANT PRESSURE DIE LUBRICANT CONNECTION SSA-01 100-200T 19pcs(Φ6) 18 pcs(Φ6) 19 pcs(Φ6) 1sec 1.2sec 840mm 240mm 1500NL/min PT1" 5-6kgf/cm2 6.5kgf/cm2 PT 1/2" SSA-02 200-400T 21 pcs(Φ6) 20 pcs(Φ6) 21 pcs(Φ6) 1.2sec 1.2sec 1032mm 240mm 2000 NL/min SSA-03 500-600T SSA-04 650-900T SSA-05 1000T SSA-06 1200-1300T 24 Pcs(Φ8) 24 Pcs(Φ8) 24 Pcs(Φ8) 2sec 2sec 1475mm 320mm 3000 NL/min 1580mm 400mm 4000 NL/min PT1 1/2" 2.5sec 2.5sec 1770mm 400mm 4000 NL/min 2065mm 500mm 4000NL/ min SSA-08 1600T

压铸机液压基本知识-铸造技术篇解读

铸造理论⑤铸造技术篇P-1・1. 压铸(Die Cast)的定義將溶湯(熱溶液)壓入精密的模具內,以高精度大量生產優良鑄肉之鑄造物的鑄造方式,及以此種方式製造的產品即稱為澆鑄。

(社團法人日本澆鑄協會)2. 全自動循環的運轉(壓鑄機)脫模劑噴霧→鎖模→3. 澆鑄是一種鑄造法合金溶湯(熱溶液)凝固之前,高速將模穴內的空氣替換溶湯,以高壓使其凝固的方法。

澆鑄法給湯→射出→產品冷卻→開模→頂出→取出→柱塞潤滑模具鑄造機材料產品形状鑄造方案鑄造条件合金特性溶解溶湯(熱溶液)處理HDD(hardware desk drive4.鑄造產品外觀完好、尺寸精度高的產品。

模具柱塞直徑:產品肉厚:產品重量:投影面積:材料:溶湯温度:702.0430430ADC12680℃mmmmgcm 2鑄造条件鑄造時間28秒低速速度高速速度高速區間高速加速減速速度昇壓時間鑄造壓力0.203.26741.53065P-25.压铸的射出工程低速高速增壓低速將從湯勺注入料管內的溶湯運送至澆口。

這時,溶湯表面不會發生波紋,且可從排氣口排放料管內的空氣,以防止空氣進入溶湯內。

但是,如果速度太慢,就會發生凝固。

高速增壓從100%溶湯滿到料管、澆道的位置開始高速啟動。

料管、澆道內的空氣抽空狀態。

(高速切換位置)(高速區間)澆口一般較窄,可增加通過該處的溶湯的流速,形成噴霧狀,進入產品較細的部份,完成品質較佳的鑄肉。

(高速速度)產品內的空氣不抽空會殘留產品內部。

產品的成形。

壓製凝固產品。

溶湯凝固前加壓。

(昇壓時間)縮小鑄巢,增加模具的密實性。

(鑄造壓力)(低速速度)P-36.铸造条件的计算4①低速速度減少注入溶湯中的空氣混入與湯溫降低程度,移動到澆口附近。

低速啟動是在沒有啟動衝擊的狀態下至順利地啟動至低速速度為止。

(1)料管填充率料管充填率指的是溶湯注入時料管內的溶湯比率。

鑄入重量料管填充率=×100%柱塞剖面積×空打行程×溶湯比重(2)低速速度低速速度是在料管內沒有空氣進入的範圍下進行加速。

压铸机介绍压铸机特点及压铸机工作原理

压铸机介绍压铸机特点及压铸机工作原理五金百科:压铸机介绍压铸机特点及压铸机工作原理据万贯五金机电网小编了解压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,最初用于压铸铅字。

随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,又从节能、节省原材料诸方面出发,压铸技术已获得极其迅速的发展。

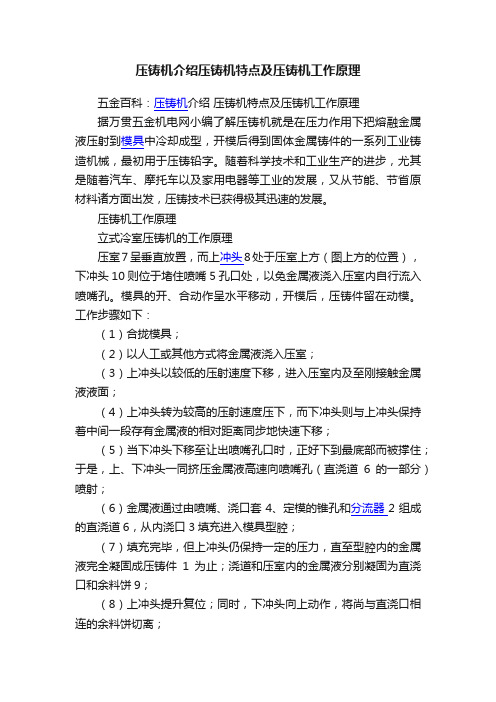

压铸机工作原理立式冷室压铸机的工作原理压室7呈垂直放置,而上冲头8处于压室上方(图上方的位置),下冲头10则位于堵住喷嘴5孔口处,以免金属液浇入压室内自行流入喷嘴孔。

模具的开、合动作呈水平移动,开模后,压铸件留在动模。

工作步骤如下:(1)合拢模具;(2)以人工或其他方式将金属液浇入压室;(3)上冲头以较低的压射速度下移,进入压室内及至刚接触金属液液面;(4)上冲头转为较高的压射速度压下,而下冲头则与上冲头保持着中间一段存有金属液的相对距离同步地快速下移;(5)当下冲头下移至让出喷嘴孔口时,正好下到最底部而被撑住;于是,上、下冲头一同挤压金属液高速向喷嘴孔(直浇道6的一部分)喷射;(6)金属液通过由喷嘴、浇口套4、定模的锥孔和分流器2组成的直浇道6,从内浇口3填充进入模具型腔;(7)填充完毕,但上冲头仍保持一定的压力,直至型腔内的金属液完全凝固成压铸件1为止;浇道和压室内的金属液分别凝固为直浇口和余料饼9;(8)上冲头提升复位;同时,下冲头向上动作,将尚与直浇口相连的余料饼切离;(9)下冲头继续上升,把余料饼举出压室顶面,再以人工或其他方式取走;(10)下冲头下移复位至堵住喷嘴孔口;(11)打开模具,压铸件和直浇口一同留在动模上,随即顶出并取出压铸件;一旦切离余料饼之后,开模动作可以立即执行,也可以稍缓至适当的时候执行,与下冲头完成上举和复位的动作无关;至此,完成一次压铸循环。

卧式冷室压铸机的工作原理压室7呈水平放置,压射冲头5处于压室最右端虚线位置。

压铸机理论知识

压铸机理论知识一.压铸机压铸机是压铸生产专用设备,为了得到优质的压铸件,提高生产效率,节约能源和预防事故的发生,正确的选用压铸机的种类和型号,合理的使用和维护,对压铸生产是非常重要的。

压铸机的分类压铸机一般按压室是否浸在熔融金属中,分为两大类,即热室压铸机和冷室压铸机。

冷室压铸机的压室压射冲头和熔融金属是分开的,按压室的位置又可分为,卧式.立式和全立式三种压铸机。

热室压铸机的压室冲头浸在熔融金属中,目前热室压铸机一般分为立式压铸机,近年来正在研究卧式热室压铸机。

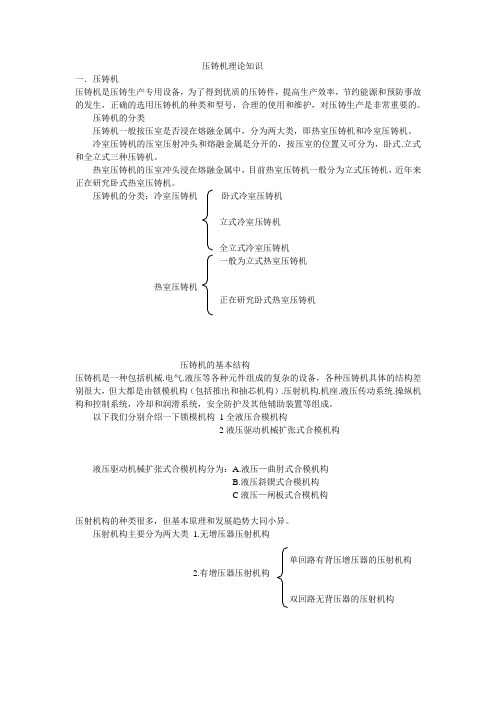

压铸机的分类:冷室压铸机卧式冷室压铸机立式冷室压铸机全立式冷室压铸机一般为立式热室压铸机热室压铸机正在研究卧式热室压铸机压铸机的基本结构压铸机是一种包括机械.电气.液压等各种元件组成的复杂的设备,各种压铸机具体的结构差别很大,但大都是由锁模机构(包括推出和抽芯机构).压射机构.机座.液压传动系统.操纵机构和控制系统,冷却和润滑系统,安全防护及其他辅助装置等组成。

以下我们分别介绍一下锁模机构1全液压合模机构2液压驱动机械扩张式合模机构液压驱动机械扩张式合模机构分为:A.液压—曲肘式合模机构B.液压斜锲式合模机构C液压—闸板式合模机构压射机构的种类很多,但基本原理和发展趋势大同小异。

压射机构主要分为两大类1.无增压器压射机构单回路有背压增压器的压射机构2.有增压器压射机构双回路无背压器的压射机构压射机构的发展A.高速压射机构B.减少冲击的新型压射机构C.减少压室内充填的紊流和卷气D.气压式压射机构。

顶出机构通常称推出机构压铸机的推出机构必须和压铸型的推出机构联合动作,完成从压铸型中推出铸件的动作。

压铸机的推出机构一般有机械和液压两种一.机械推出机构是利用安装在压铸机的合型缸座上的推杆推出铸件的.主要特点 1.利用合型力在开型过程中自行完成推出铸件的动作,省去推出的操作程序2.推出动作不如液压推出平稳3.为了适应压铸推杆位置的要求,压铸型的推板尺寸设计较大二.液压推出机构液压推出是以压铸机的液压为动力,它有两种情况,一种液压活塞固定在动型板上液压缸做推出动作另一种是液压缸固定于动型板上液压活塞做推出动作液压推出的特点:1.液压推出动作平稳可靠2.可以控制推出和复位的时间可以使压铸型的推出元件在合型前复位。

压铸工艺总结知识点

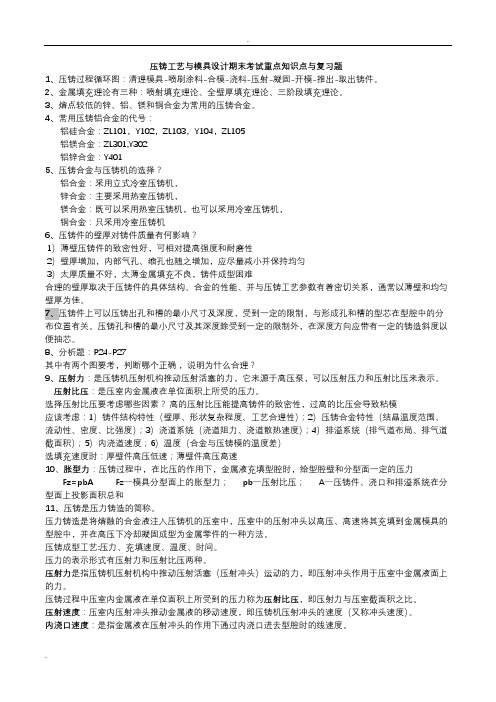

压铸工艺与模具设计期末考试重点知识点与复习题1、压铸过程循环图:清理模具-喷刷涂料-合模-浇料-压射-凝固-开模-推出-取出铸件。

2、金属填充理论有三种:喷射填充理论、全壁厚填充理论、三阶段填充理论。

3、熔点较低的锌、铝、镁和铜合金为常用的压铸合金。

4、常用压铸铝合金的代号:铝硅合金:ZL101,Y102,ZL103,Y104,ZL105铝镁合金:ZL301,Y302铝锌合金:Y4015、压铸合金与压铸机的选择?铝合金:采用立式冷室压铸机,锌合金:主要采用热室压铸机,镁合金:既可以采用热室压铸机,也可以采用冷室压铸机,铜合金:只采用冷室压铸机6、压铸件的壁厚对铸件质量有何影响?1)薄壁压铸件的致密性好,可相对提高强度和耐磨性2)壁厚增加,内部气孔、缩孔也随之增加,应尽量减小并保持均匀3)太厚质量不好,太薄金属填充不良,铸件成型困难合理的壁厚取决于压铸件的具体结构、合金的性能、并与压铸工艺参数有着密切关系,通常以薄壁和均匀壁厚为佳。

7、压铸件上可以压铸出孔和槽的最小尺寸及深度,受到一定的限制,与形成孔和槽的型芯在型腔中的分布位置有关。

压铸孔和槽的最小尺寸及其深度除受到一定的限制外,在深度方向应带有一定的铸造斜度以便抽芯。

8、分析题:P24-P27其中有两个图要考,判断哪个正确,说明为什么合理?9、压射力:是压铸机压射机构推动压射活塞的力,它来源于高压泵,可以压射压力和压射比压来表示。

压射比压:是压室内金属液在单位面积上所受的压力。

选择压射比压要考虑哪些因素?高的压射比压能提高铸件的致密性,过高的比压会导致粘模应该考虑:1)铸件结构特性(壁厚、形状复杂程度、工艺合理性);2)压铸合金特性(结晶温度范围、流动性、密度、比强度);3)浇道系统(浇道阻力、浇道散热速度);4)排溢系统(排气道布局、排气道截面积);5)内浇道速度;6)温度(合金与压铸模的温度差)选填充速度时:厚壁件高压低速;薄壁件高压高速10、胀型力:压铸过程中,在比压的作用下,金属液充填型腔时,给型腔壁和分型面一定的压力Fz=pbA Fz—模具分型面上的胀型力; pb—压射比压; A—压铸件、浇口和排溢系统在分型面上投影面积总和11、压铸是压力铸造的简称。

压铸基础必学知识点

压铸基础必学知识点1. 压铸工艺:压铸是指将加热至熔融状态的金属或合金注入到压铸模具中,在一定压力下冷却固化,从而得到所需的铸件的加工方法。

压铸要素包括铸型、压铸机、模具、压铸合金和工艺参数等。

2. 压铸机:压铸机是用于压铸工艺的专用设备,主要由两个机构组成:锁模机构和压铸机构。

锁模机构用于固定模具,压铸机构用于施加压力和注入金属。

3. 模具:模具是用于压铸过程中形成铸件形状的工具。

模具一般由模座、模芯、顶针等组成。

模具的材料一般选用高硬度、高耐磨的材料,如合金钢等。

4. 压铸合金:压铸合金是指用于压铸工艺的金属或合金材料。

常用的压铸合金有铝合金、镁合金、锌合金等。

这些合金具有良好的流动性和凝固性,适用于压铸工艺。

5. 工艺参数:在压铸过程中,需要调节的一些参数,如压力、温度、注射速度等。

这些参数的选择和调整对于得到满足要求的铸件非常关键。

6. 凝固收缩:在压铸过程中,金属或合金在冷却固化过程中会发生收缩现象。

收缩率的大小对最终铸件的尺寸和形状有很大影响,需要在设计模具时考虑。

7. 缺陷与质量控制:在压铸过程中可能会出现一些缺陷,如气孔、夹杂、缩孔等。

对于这些缺陷的预防和控制需要采取相应的措施,以确保铸件质量达到要求。

8. 表面处理:压铸铸件的表面通常需要进行一些处理,以提高其表面质量和外观。

常见的表面处理方法有喷砂、抛光、喷漆等。

9. 机械加工:有些压铸铸件需要进行机械加工,以达到更高的精度和形状要求。

常见的机械加工方法有铣削、钻孔、车削等。

10. 环保与安全:在进行压铸工艺时,需要注意环保和安全要求。

例如,控制废气和废水的排放,遵守相关安全操作规程,确保工作人员的人身安全。

压铸常识知识点总结

压铸常识知识点总结一、压铸工艺概述压铸是一种常用的金属精密成型工艺,其工艺特点是在一定的温度和压力条件下将金属液压注入金属模具中,利用金属的液态流动性和模具的成形空腔来实现金属零件的成型。

压铸工艺能够生产出具有精密尺寸和良好表面质量的金属零件,被广泛应用于汽车、摩托车、电器、工具机、通讯设备等领域。

二、压铸原理1. 压铸设备压铸设备主要由压铸机、模具、及周边辅助设备组成。

其中,压铸机是实现金属液态注射的关键设备,其工作原理是通过液压系统或机械系统驱动金属液柱加压,使金属液压入模具腔室内,进行成型。

模具则是实现金属零件成型的工装,其结构复杂,对金属液的填充和固化起着关键作用。

周边辅助设备主要包括金属熔炉、自动送料机、冷却系统等。

2. 压铸原理压铸原理是将预熔的金属合金以一定温度和压力注入金属模腔中,让金属液充满模腔各个孔洞,然后通过快速冷却和定型来实现金属零件的成型。

压铸过程中,金属液在模腔内流动并充满整个模具腔,通过固化成型后,得到精密的金属零件。

三、压铸工艺的优点1. 高成形精度:压铸能够生产出精密尺寸、高密度的金属零件,能够满足高精度、高要求的产品制造。

2. 良好表面质量:压铸零件的表面光洁度高,能够减少后续表面处理工序,提高生产效率。

3. 生产效率高:压铸生产周期短,效率高,能够大规模生产高质量的金属零件,降低生产成本。

4. 材料利用率高:压铸可以有效减少原料浪费,提高金属的利用率,降低生产成本。

5. 设计自由度大:压铸工艺能够生产复杂结构、薄壁、轻质的金属零件,具有设计自由度大的优点。

四、压铸工艺的缺点1. 成本高:压铸设备和模具成本高,对生产场地和工艺环境要求严格,产能受限。

2. 材料要求严格:压铸工艺对金属液态流动性、凝固收缩性、气孔率等要求严格,需要选择合适的金属材料。

3. 零件后处理工艺复杂:压铸后的零件可能需要进行除毛刺、研磨、喷漆等后处理工序,工艺复杂。

4. 高能耗:压铸过程需要耗费大量能源,对环境污染和能源消耗都有一定影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模温机的作用就是用来加热或冷却模具并保 持它的工作温度,保证压铸件品质稳定和优化加 工时间。在压铸生产中,模具的温度对压铸件的

质量和生产时间有着决定性的作用。

压铸模具在生产中的控制温度是多少度?

温度过高压铸产品会出现什么缺陷?

温度过底压铸产品会出现什么缺陷?

输送设备

传送带:自动化配套设备。中央自动加料系统

油泵马力和加热功率可订做,加热 功率切换,可视所需温度增减电力, 省时省电;

缺相保护、缺油保护、泵浦过载保 护、泵浦反转保护、过热保护、异 常警报、高温防漏处理、管路防爆 装置。

模温机的作用

模温机的实际名称叫模具温度控制机它利用 加热器或冷冻机产生的蒸汽或冷却水,来控制一 个成型周期内模具的温度。模温机分水温机和油

模面清洁及干净。 本装置可调整喷脱模剂之用量。 本装置上升及下降速度稳定,有快速下降减速功能,可延长缓冲器寿

命,具有防落装置,防止气压源停止时,喷头下滑。可依客户需求装 置中间喷雾,使用两种不同脱模剂增加效果。 本装置采用PLC控制回路,具有故障码显示功能,使维修更加方便 压铸周边专业销售服务热线:13528684580

摇臂式

喷雾机

直立旋转式

喷雾机特点

本装置可以单动,亦可与压铸机、给汤机、取件机连线成全自生产。 本装置两个以上雾化器,使固定及活动模雾化效果更好,可调整水量

大小,绝无漏水情形,做薄铸件时,更突显其雾化效果。 本装置可单独对固定模侧、活动模侧喷涂脱模剂时间进行调整。 本装置有上升吹气之功能,在喷完上升同时清扫固定及活动模面,使

直进直出取件机

25-160吨热室压铸机专用取件 机

伺服直进直出结构,节省空间, 降低客户购买成本

取件速度快,可调整,更适合 锌、镁合金产品

手臂旋转90度,位于压铸机模 板侧面,,不影响换模

夹取位置准确,夹径大小可调 整

驱动采用伺服电机与气缸控制, 运动平稳,速度快

提高生产效率,代替人工,节 省管理成本及用工成本

可选择手臂前进等待功能与横前待 机功能同时使用,使夹取成品速度 提高及时间缩短,提高日成品产量 约20~30%;

本装置可分前夹、后夹、使夹取更 方便使用;

可外加手臂自动升降装置,可与冲 床连线自动去除毛边,减少人力浪 费;

采用PLC控制回路,具有故障码显 示功能,使维修更加方便。

电动取件机的作用

自动喷雾机的作用

自动喷雾机是利用压缩空气将脱模剂 以雾状的方式喷洒到模具表面,使之便于 脱模,冷却模具,清理模腔。

喷雾机自身的往复运动是依靠哪种方 式来实现的?(气压,油压,机械)

电动取件机

可以单动,亦可与压铸机、喷雾机、 给汤机及冲床连线成全自动生产;

可以选择手臂前进等待功能,使夹 取速度加快,增加成品生产速度;

压铸机周边设备

压铸机周边设备

五连杆给汤机|单臂给汤机|伺服式喷雾机 |摇臂喷雾机|直立喷雾机|电动取件机| 取 件喷雾一体机|直进直出取件机|混合配比 机| 真空机|颗粒润滑机|模温机 | 输送设 备|保温炉|油压冲床 |

松庆五连杆给汤机

无重锤五连杆给汤机 有重锤五连杆给汤机

五连杆给汤机特点

可单独对固定模侧、活动模侧喷涂脱模 剂时间进行调整,能适用各种产品之要 求。

有上升吹气之功能,在喷完上升同时清 扫固定及活动模面,使模面清洁干净。

可调整喷涂脱模剂之用量。 上升及下降速度稳定,有快速下降减速

功能,可延长缓冲器寿命并可调整其速 度快慢,有防落装置,以防止气压源停 止时,喷头下滑。 可依客户需求装置中间喷雾,使用两种 不同脱模剂增加脱模效果 采用PLC控制回路,具有故障码显示功 能,使维修更加方便。

五连杆给汤机,动作平滑,汤量稳定精准,操作方便. 手臂驱动时,手臂速度可由旋扭控制大小,可高低速切换. 注汤位置,停止精度高,单臂式给汤,汤量固定,成品不良率减

少. 给汤机手臂前进/后退及注汤/取汤,由独立变频器控制,提

高给汤之速度,增加生产速度,故障率低,操作容易. 采用连杆式手臂结构,即使高速运行也能平稳刹车,不会

又光亮. 无油渍污染,改善生产环境,保证

了车间里清洁干净. 可选择单次及多次压铸合模周

期,用料一次,可减少颗粒用量, 节省成本

真空机

真空吸引力低于设定值时,红 灯亮(塔灯)。

可手动吹气。 可手动抽真空。 可与压铸机联动同步动作,开

模吹气,合模抽真空。不会倒 吸铝料。 真空侦测,空压侦测均使用压 力传感器(LED),检测准确。 真空开关使用旋转活塞(全开 式),抽气速度快。 电压可以使用AC220V/380V。 体积:950 X 815 X 1430。

自动取件机的作用在于减少人力操作, 使生产程序化

安全,稳定。高效。

ห้องสมุดไป่ตู้

热室压铸机专用周边

热室取件机

热室喷雾机

热室取件机及喷雾机特点

可以单动,亦可与压铸机、喷雾机、给 汤机及冲床连线成全自动生产;

可以选择手臂前进等待功能,使夹取速 度加快,增加成品生产速度;

可选择手臂前进等待功能与横前待机功 能同时使用,使夹取成品速度提高及时 间缩短,提高日成品产量约20~30%;

离型剂混合配比机

稀释倍率可根据客户产品需求 从40至200倍间随意调整, 操 作简单方便。

一台机可支持多台压铸机同时 生产使用,性价比高。

可提高铸件质量和生产效率, 延长模具寿命,节约能源,材 料和人力。

自动侦测原液缺失,进水压力 及混合液压力高低。

采用世界一流的元器件,提高 机器使用寿命。

可单独对定模,动模进行喷涂,其喷雾 量和吹气时间进行调整,节约涂料提高 铸件质量。有上升吹气功能,可使在工 作完成上升的同时清扫模具面上的污物, 使模面保持清洁。

采用日本进口三菱PLC及变频器控制, 上升下降速度稳定,设计有防落装置以 防止断电时的喷头下降。

可根据客户需求增加中间喷雾,使用两 种脱模剂增加脱模效果。

直立式伺服喷雾机

销售热线13528684580

采用进口元件 垂直运动和水平运动均 采用伺服电动机驱动,使其在上下和前 后喷雾时,可停留在任意一点进行喷雾。 并可在任意点待机,缩短了喷雾周期, 提高了生产效率。

可选择直立前定点和直立后定点待机功 能,可提高生产效率,机械结构坚固耐 用。

采用最新研制的高质量雾化系统,以达 到最佳效果。

自动化连续生产输送,稀释倍 数精准,液面检测精准,无沉 淀,洁净性好。

颗粒润滑机

安装及操作简便,联机自动给料. 进料量大小可调节. 可根据打料次数控制润滑频率. 各种铝压铸机均可匹配使用. 联机自动润滑,减少运动部件的

磨损,增加射击速度. 延长料管和柱塞头的使用寿命. 铸件表面没有油痕,使铸件清洁

造成铝汤外溢. 采用PLC控制,由文本显示器面板设定各项时间及功能,具

有故障显示功能,便于检修.

单臂式给汤机

汤量稳定精准,操作方便。 手臂驱动时,手臂速度可由旋

钮控制大小,可高低速切换。 注汤位置,停止精度高,单臂

式给汤,汤量固定,成品不良 率减少。 给汤机手臂前进/后退及注汤/取 汤,由独立变频器控制,提高 给汤之速度,增加生产速度, 故障率低,操作容易。 电器采用PLC控制,具有故障码 显示功能,易于检修。 行走平滑,不会造成铝汤外溢。

空压机

空压机的原理:将室外空气,经过滤,由电机做 功,将空气压缩使之有一定压力。

干燥机:将压缩空气经过冷冻,使水蒸气冷凝, 从而分离出来。

螺杆式空压机 活塞式空压机 空气干燥机

压铸机周边更多问题请来电

热线:13528684580 商务 948205263

本装置可分前夹、后夹、使夹取更方便 使用;

可外加手臂自动升降装置,可与冲床连 线自动去除毛边,减少人力浪费;

采用PLC控制回路,具有故障码显示功 能,使维修更加方便。

装置可以单动,亦可与压铸机取出机连 线,成全自动生产。

装置两个以上特有雾化器,易调整水量 大小, 绝无漏水情形,使用于薄铸件时, 更显其雾化效果。

模温机

采用高温泵浦,高压力,稳定性高, 自动开机排气,自动冷却关机,最 高使用温度可达350℃,可选配回 油功能,避免污染和浪费导热油;

采用进口微电脑或PLC控制,自动 搜索所需温度,精准度达±1℃,操作 简单;

不锈钢输送管路一体成型,绝无漏油 之敝,压力消损小,加热均匀,高温 发热管特殊定做,多机并联可订作;