红土镍矿及盐酸常压酸浸新工艺简介

褐铁矿型红土镍矿中有价金属的酸浸工艺

第15卷第2期2024年4月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.15,No.2Apr. 2024褐铁矿型红土镍矿中有价金属的酸浸工艺王燕1, 欧阳剑1, 龚禹1, 杨洋1, 王瑞祥1, 徐志峰2, 李金辉*1(1.江西理工大学材料冶金化学学部,江西 赣州341000; 2.江西应用技术职业学院,江西 赣州 341000)摘要:镍是一种战略性稀有金属,从低品位红土镍矿中生产单质镍或镍的合金是解决镍铁合金需求的主要途径。

采用盐酸选择性浸出印尼褐铁矿型红土镍矿中的有价金属,结果表明:当盐酸浓度10 mol/L ,原料粒度74 μm ,浸出温度353 K ,固液体积比1∶4,浸出时间120 min 时,镍、钴、锰、铁和镁的浸出率分别为34.3%、90.67%、64.23%、76.46%和48.12%,且盐酸作为常见的工业副产品,易回收再生。

镍、钴、锰的浸出动力学研究可知,其浸出过程不符合广泛采用的收缩核模型,而用Avrami 方程进行拟合具有很好的线性,根据Arrhenius 公式求得浸出过程中镍、钴和锰的表观活化能分别为7.96、4.00 kJ/mol 和4.98 kJ/mol ,三者浸出的活化能值均介于4~12 kJ/mol 范围内,且浸出温度对反应速率常数的影响并不明显,判断出镍、钴和锰的浸出过程受扩散条件控制。

本研究结果可为褐铁矿型红土镍矿的高效开发利用提供理论参考。

关键词:红土镍矿;常压酸浸;矿相;动力学中图分类号:TF815 文献标志码:AAcid leaching process of valuable metals from limonite-type laterite nickel oreWANG Yan 1, OUYANG Jian 1, GONG Yu 1, YANG Yang 1, WANG Ruixiang 1, XU Zhifeng 2, LI Jinhui *1(1. Faculty of Materials Metallurgy and Chemistry , Jiangxi University of Science and Technology , Ganzhou 341000, Jiangxi , China ;2. Jiangxi College of Applied Technology , Ganzhou 341000, Jiangxi , China )Abstract: Nickel is a kind of strategic rare metal. To meet the demand for nickel-ferro alloy, producing elemental nickel or nickel alloy from low-grade laterite ore is the main method. In this study, the selective leaching of valuable metals from Indonesian limonite-type laterite nickel ore by hydrochloric acid was investigated. The results showed that the leaching rates of nickel, cobalt, manganese, iron and magnesium were 34.3%, 90.67%, 64.23%, 76.46% and 48.12%, respectively when the concentration of hydrochloric acid was 10 mol/L, the particle size of raw material was 74 μm, the leaching temperature was 353 K, the ratio of solid to liquid was 1:4, and the leaching time was 120 min. Hydrochloric acid as an industry byproduct is easy to recycle and regenerate. The leaching kinetics of nickel, cobalt and manganese showed that their leaching process did not conform to the widely used shrinkage core model. However, the Avrami equation had a good linearity. According to the Arrhenius formula, the apparent activation energies of nickel, cobalt and manganese in the leaching process were 7.96, 4.00 and 4.98 kJ/mol, respectively. The activation energies of all three elements were in the range of 4 ~ 12 kJ/mol, and the influence of leaching temperature on the reaction rate constant was not obvious. Therefore, the leaching process of nickel, cobalt收稿日期:2022-12-09;修回日期:2023-04-04基金项目:国家自然科学基金资助项目 (51974140, 52064018);国家重大项目研发计划资助项目 (2019YFC1908404,2019YFC1908405);江西省高等学校井冈学者特聘教授岗位资助项目;江西省科技厅重大项目(20192ACB70017);国家级大学生创新创业训练计划项目(202110407004X )通信作者:李金辉(1978— ),博士,教授,主要研究方向为废弃资源高效利用。

红土镍矿加压酸浸工艺进展

镍 浸 出 率 、 低 酸 耗 角 度 概 述 了该 工 艺 的 影 响 因 素 ; 次 从 工 业 应 用 角 度 介 绍 了该 工 艺 的 技 术 改 进 , 降 其 着

重 介 绍 了 加 压 酸 浸 一 常 压 酸 浸 工 艺 ( A — ) 非 常 规 介 质 浸 究重 点 。 目前 , 界 范 围内大 规 世 模 工业 应 用 的湿 法 冶 金 生产 工 艺 主要 有 两 种 : 还原 焙 烧一 氨 浸 工 艺 ( ao 流 程 )和 加 压 酸 浸 工 艺 C rn ( P L 。 由于 还 原 焙 烧 一 氨 浸 工 艺 采 用 了 干 燥 、 H A ) 焙 烧还 原 这些 高 能 耗 工 序 , 镍 钻 回收 率 也 低 于加 且 压 酸 浸工 艺 , 因此 加压 酸 浸工 艺得 到 了更 大关 注 , 并 在 技术 上 得 到 了很多 改进 。 自 19 9 8年 以来 , 家 大 几 公司 , 包括 澳 大利 亚 必 和必 拓 公 司 ( H B) 巴西 国 B P 、

K EY O RDS :n c e a e i s;h g r s u e a i e c i g;n c e r c si g W i k ll trt e i h p e s r cd l a h n i k lp o e sn

镍 广泛 应 用于 不锈 钢 、 高温 合 金 、 电镀 和化 工 等 行 业 , 国民经 济 发 展 中具 有 极 其 重 要 的地 位 。 目 在 前 , 界陆 基镍 储量 约 为 4 7亿 t其 中约 4 % 以硫 世 . , 0

p o e s i e m so nh ncn e c i g r t fn c e n e r a ig a i o s r c s n t r fe a i g l a h n ae o i k la d d c e sn c d c n ump i n Fu t e mo e,fo t e v e to . rh r r r m h iw o n sra p lc to fi du tila p ia in,t a e n r d e he tc n c ld v lp e to h sp o e s s e i l o u e n h g he p p ri to uc st e h i a e eo m n ft i r c s ,e p ca l f c s so ih y

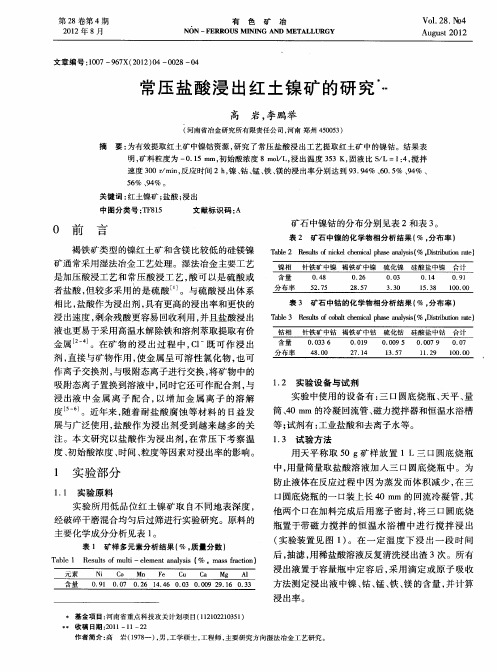

常压盐酸浸出红土镍矿的研究

剂, 直接 与矿 物作 用 , 金 属呈 可 溶 性 氯化 物 , 可 使 也 作离 子交换 剂 , 吸附态 离子进 行交 换 , 矿物 中 的 与 将 吸 附态离 子置 换到溶 液 中 , 同时它还 可作 配合剂 , 与 浸 出液 中金 属 离 子 配 合 , 增 加 金 属 离 子 的 溶 解 以

金属 。在 矿 物 的浸 出 过 程 中 , 1 既 可 作 浸 出 C一

表 3 矿 石 中钴 的 化 学 物 相 分 析 结 果 ( , % 分布 率 ) T l 3 Rsl o cblce cl hs a i( , si tnre b a e e tf oa hm apa a l s% D tb i t) u s t i eny s i r uo a

口圆底 烧瓶 的一 口装上 长 4 m 的 回流 冷凝 管 , 0m 其

实 验所 用 低 品位 红 土 镍矿 取 自不 同地 表深 度 , 经破 碎 干磨混 合均 匀后 过筛进 行 实验研 究 。原 料 的

主要 化学 成分 分析 见表 1 。

表 1 矿 样 多元 素 分 析 结 果 ( , 量分 数 ) % 质

第2 8卷第 4期

21 02年 8月

有

色

矿

冶

Vo . 8. 4 12 №

Au us 01 g t2 2

. NON —F ERROUS M I NG NI AND ETALLURGY M

文 章 编 号 :0 7— 6 X(0 2 0 0 2 0 10 9 7 2 1 )4— 0 8— 4

速度 30rmn 反应 时间 2h 镍 、 、 、 、 的浸 出率 分别达到 9 . 4 、0 5 、4 、 0 / i, , 钴 锰 铁 镁 39 % 6.% 9%

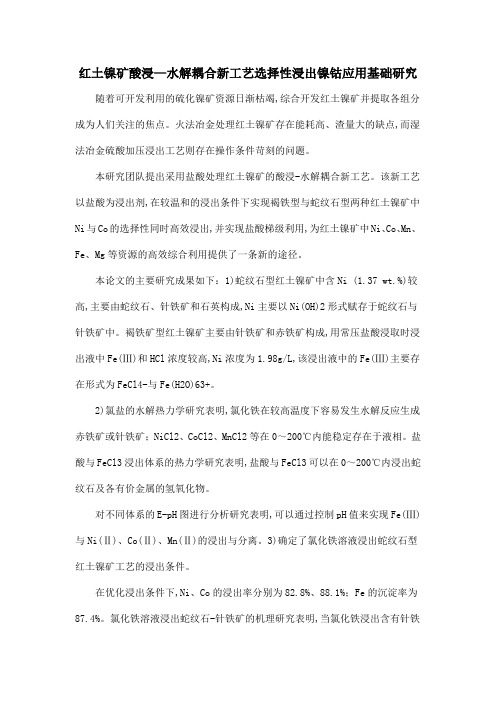

红土镍矿酸浸—水解耦合新工艺选择性浸出镍钴应用基础研究

红土镍矿酸浸—水解耦合新工艺选择性浸出镍钴应用基础研究随着可开发利用的硫化镍矿资源日渐枯竭,综合开发红土镍矿并提取各组分成为人们关注的焦点。

火法冶金处理红土镍矿存在能耗高、渣量大的缺点,而湿法冶金硫酸加压浸出工艺则存在操作条件苛刻的问题。

本研究团队提出采用盐酸处理红土镍矿的酸浸-水解耦合新工艺。

该新工艺以盐酸为浸出剂,在较温和的浸出条件下实现褐铁型与蛇纹石型两种红土镍矿中Ni与Co的选择性同时高效浸出,并实现盐酸梯级利用,为红土镍矿中Ni、Co、Mn、Fe、Mg等资源的高效综合利用提供了一条新的途径。

本论文的主要研究成果如下:1)蛇纹石型红土镍矿中含Ni (1.37 wt.%)较高,主要由蛇纹石、针铁矿和石英构成,Ni主要以Ni(OH)2形式赋存于蛇纹石与针铁矿中。

褐铁矿型红土镍矿主要由针铁矿和赤铁矿构成,用常压盐酸浸取时浸出液中Fe(Ⅲ)和HCl浓度较高,Ni浓度为1.98g/L,该浸出液中的Fe(Ⅲ)主要存在形式为FeCl4-与Fe(H2O)63+。

2)氯盐的水解热力学研究表明,氯化铁在较高温度下容易发生水解反应生成赤铁矿或针铁矿;NiCl2、CoCl2、MnCl2等在0~200℃内能稳定存在于液相。

盐酸与FeCl3浸出体系的热力学研究表明,盐酸与FeCl3可以在0~200℃内浸出蛇纹石及各有价金属的氢氧化物。

对不同体系的E-pH图进行分析研究表明,可以通过控制pH值来实现Fe(Ⅲ)与Ni(Ⅱ)、Co(Ⅱ)、Mn(Ⅱ)的浸出与分离。

3)确定了氯化铁溶液浸出蛇纹石型红土镍矿工艺的浸出条件。

在优化浸出条件下,Ni、Co的浸出率分别为82.8%、88.1%;Fe的沉淀率为87.4%。

氯化铁溶液浸出蛇纹石-针铁矿的机理研究表明,当氯化铁浸出含有针铁矿的蛇纹石时,氯化铁首先以针铁矿为晶种水解并生成针铁矿与盐酸,盐酸再与蛇纹石及针铁矿晶种发生反应,最后生成的针铁矿通过脱水或溶解-再沉淀生成赤铁矿,溶液中的Fe(Ⅲ)亦可以赤铁矿为晶种水解并生成赤铁矿。

褐铁型红土镍矿常压盐酸浸出工艺研究

褐铁型红土镍矿常压盐酸浸出工艺研究褐铁型红土镍矿常压盐酸浸出工艺研究研究目的•探索常压盐酸浸出工艺对褐铁型红土镍矿的适用性•确定常压盐酸浸出工艺的最佳条件•分析常压盐酸浸出工艺的效率和经济性研究背景•褐铁型红土镍矿是一种含镍矿石,具有丰富的镍资源•盐酸浸出是一种常用的矿石浸出方法,可实现对镍的有效提取•目前对褐铁型红土镍矿常压盐酸浸出工艺的研究尚不充分研究方法1.原料准备•选取一定粒度范围内的褐铁型红土镍矿作为研究对象•对矿石进行粉碎、研磨和筛分,获得均匀的矿石粉末2.常压盐酸浸出实验•在实验室条件下,将矿石粉末与盐酸按照一定比例混合•调节反应温度、浸出时间和盐酸浓度等因素,进行一系列实验•采用酸度计、浓度计等仪器测量浸出液的酸度和镍离子浓度3.实验结果分析•分析不同实验条件下的浸出率、镍离子浓度等数据•绘制数据曲线,观察实验结果的变化趋势•通过数据统计和分析,寻找最佳的常压盐酸浸出工艺条件研究结果•实验结果显示,常压盐酸浸出工艺可以有效提取褐铁型红土镍矿中的镍元素•最佳工艺条件为温度80℃,浸出时间2小时,盐酸浓度10% •在最佳工艺条件下,镍的浸出率可达到85%,镍离子浓度可达到100ppm研究结论•常压盐酸浸出工艺对褐铁型红土镍矿具有良好的适用性•通过优化工艺条件,可以实现高效、经济的镍提取•研究结果对于褐铁型红土镍矿的资源开发和利用具有重要的参考价值•张三,李四,王五. (2020). 褐铁型红土镍矿常压盐酸浸出工艺研究[J]. 矿产资源与利用,25(2),78-84引言在当前资源有限的背景下,高效利用镍资源具有重要的战略意义。

褐铁型红土镍矿作为一种重要的镍矿石资源,其提取技术的研究具有重要的实际意义。

本研究旨在探索常压盐酸浸出工艺对褐铁型红土镍矿的适用性,并确定最佳的工艺条件,为镍资源的高效利用提供理论和技术支持。

实验方法原料准备1.从矿石采集点获取一定粒度范围内的褐铁型红土镍矿样品。

红土镍矿常压盐酸浸出工艺及其动力学研究

At o p e i a h n f Nik lLa e i y Hy r c o i e Acd a d Is Ki e is m s h rc Le c i g o c e trt b d o h rd i n t n t e i c

郭 学益 , 吴 展, 李 栋, 石文堂 , 田庆华

( 中南大学 冶金科学 与工程学院 , 湖南 长沙 4 0 8 ) 10 3

摘

要: 采用盐酸在常压下浸 出红土镍 矿 , 考察 了矿石 粒度 、 酸料 比、 反应温度 、 反应 时间 、 固液 比、 氯离子浓度对 镍 、 、 等金属浸 钴 锰

世 界 陆基镍 的储 量 约为 4 7亿 吨 , 中 3 .% 以 . 其 94 硫化 矿 形式 存 在 ,0 6 以氧 化 矿 形 式 存 在 _ 2。 目 6.% 1 IJ

前世 界 上镍 产量 的 6 % ~5 是 来 源 于硫 化 镍 矿 , 0 6% 其

家 , 运 行 都 不 稳 定 J 且 。还 原 焙 烧. 法 处 理 红 土 镍 氨 矿 , 产 品可 以是镍 盐 、 结 镍 、 粉 、 块 等 , 它 只 其 烧 镍 镍 但

矿物 浸 出的 反 应 机 理 ¨ 是 在 固相 和 液 相 的两 相 界 面上 发生 的多相 反应 , 出过程 分 为两个 阶段 : 一 浸 第 阶段 是矿 物表 面 的金 属 的浸 出 ; 第二 阶段 是 毛 细 孔扩 散 浸 出。前 者浸 出反 应 速 度 快 ,时 间短 ; 者 反 应 速 后 度慢 , 时间长 。 当矿物致 密 坚硬 , 金属 在矿 物 中均匀分 布 时 , 物粒 度对 浸 出率起 很 大 影 响 。从 图 1中可 看 矿

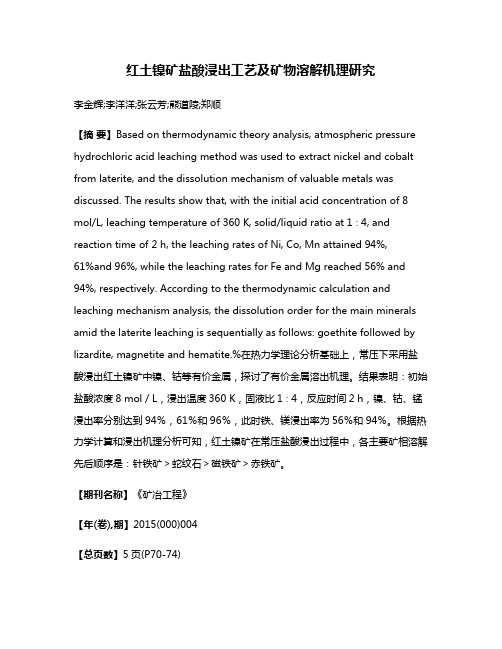

红土镍矿盐酸浸出工艺及矿物溶解机理研究

红土镍矿盐酸浸出工艺及矿物溶解机理研究李金辉;李洋洋;张云芳;熊道陵;郑顺【摘要】Based on thermodynamic theory analysis, atmospheric pressure hydrochloric acid leaching method was used to extract nickel and cobalt from laterite, and the dissolution mechanism of valuable metals was discussed. The results show that, with the initial acid concentration of 8 mol/L, leaching temperature of 360 K, solid/liquid ratio at 1∶4, and reaction time of 2 h, the leaching rates of Ni, Co, Mn attained 94%,61%and 96%, while the leaching rates for Fe and Mg reached 56% and 94%, respectively. According to the thermodynamic calculation and leaching mechanism analysis, the dissolution order for the main minerals amid the laterite leaching is sequentially as follows: goethite followed by lizardite, magnetite and hematite.%在热力学理论分析基础上,常压下采用盐酸浸出红土镍矿中镍、钴等有价金属,探讨了有价金属溶出机理。

红土镍矿加压酸浸工艺进展

红土镍矿加压酸浸工艺进展一、绪论1.1 研究背景与意义1.2 国内外红土镍矿加压酸浸工艺研究现状 1.3 研究内容和目的二、加压酸浸工艺原理2.1 硫酸浸出机理2.2 高压条件下硫酸的作用机理2.3 加压酸浸工艺流程三、影响加压酸浸效果的因素3.1 压力条件3.2 温度条件3.3 浸出时间与浸出剂用量3.4 矿石变质程度3.5 搅拌条件四、红土镍矿加压酸浸工艺改进及研究4.1 工艺优化4.2 材料研究4.3 工艺应用前景五、结论与展望5.1 研究收获与意义5.2 工艺改进的不足及未来努力方向5.3 工艺应用前景及发展趋势六、参考文献一、绪论1.1 研究背景与意义红土镍矿是目前镍资源中的重要种类之一,其主要分布在非洲、南美洲和亚洲等地区。

在过去的几十年中,随着全球工业化进程的加速,镍的需求量逐年增长。

而由于红土镍矿资源的开采、处理难度较大,尤其是在技术上的创新和突破不足的情况下,导致镍的生产成本也相对较高。

因此,如何提高红土镍矿的加工效率,降低生产成本,成为了当前镍矿行业所面临的一项重要挑战。

在红土镍矿的加工中,硫酸浸出是常用的一种工艺方法。

但是在传统的硫酸浸出工艺中,许多的无法溶解的矿物和杂质物质严重阻碍了反应的进行,使得产物的纯度较低,而且还会对环境造成一定的污染。

在这种情况下,加压酸浸工艺的出现就很好地解决了这些问题。

1.2 国内外红土镍矿加压酸浸工艺研究现状目前国内外针对红土镍矿的加压酸浸研究都已经开始涌现。

比如在国内,针对不同的红土镍矿样品进行了大量的浸出实验,从而选择出了最优的工艺参数。

同时,各种基于物理机理、化学机理和直接化学反应等不同思路的工艺改进和新方法研究也不断涌现。

相应地,在国际上也有多项研究成果已被公布。

1.3 研究内容和目的本次论文旨在对红土镍矿加压酸浸工艺的进展作一总结,并探讨未来的发展趋势。

具体来说,本论文将深入分析加压酸浸工艺的原理,探究影响加压酸浸效果的因素,并针对当前的工艺改进及研究,提出相应的理论依据和实践方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镍是一种银白色金属,在地球中的含量约为3%,仅次于铁、氧、硅、镁而居第五位。

镍作为具有战略意义的金属资源,因其化学性质稳定、机械强度较高和延展性良好,被大量用于化工、冶金、石油、电池、电镀、机械制造、建筑、仪器仪表、航天等领域,在我国的经济建设中发挥了重要的作用。

地球上镍资源比较丰富,陆地镍储量约为4.7亿t。

镍的陆地矿物资源包括硫化矿和氧化矿(红土镍矿)两大类,其中39.4%以硫化矿形式存在,60.6%以氧化矿形式存在。

硫化镍矿品位较高且可以通过选矿使品位进一步提高,是现阶段制备纯镍及镍基合金(除不锈钢)镍的主要来源,但资源量及品位逐渐降低。

红土镍矿资源丰富,采矿成本低,选冶工艺趋于成熟,可生产氧化镍、镍铁(可用于生产不锈钢)等多种中间产品以及纯镍,是未来镍的主要来源。

我国已明确将氧化镍矿开发利用列为重点项目,因而积极探讨并研究红土镍矿的利用方法具有重要的现实意义。

1、红土镍矿资源分布、分类及提取技术

红土镍矿矿床是含镍橄榄岩在热带或亚热带地区经过大规模的长期的风化淋滤变质而成的,是由铁、铝、硅等含水氧化物组成的疏松的粘土状矿石。

如今发现,世界上的红土镍矿多分布在南、北回归线一带,主要有:美洲的古巴、巴西;东南亚的印度尼西亚、菲律宾;大洋洲的澳大利亚、新喀里多尼亚、巴布亚新几内亚等。

中国镍矿分布就大区来看,主要分布在西北、西南和东北,其保有储量占全国总储量的比例分别为76.8%、12.1%、4.9%。

就各省(区)来看,甘肃储量最多,占全国镍矿总储量的62%,其次是新疆(11.6%)、云南(8.9%)、吉林(4.4%)、湖北(3.4%)和四川(3.3%)。

其中甘肃金昌的铜镍共生矿床,镍资源储量巨大,仅次于加拿大萨德伯里镍矿,居世界第二,亚洲第一。

在氧化镍的矿石中,由于铁的氧化,矿石呈红色,因此被称为红土矿。

但实际上红土镍矿分为两种类型.一种是褐铁矿类型,位于矿床的上部,铁高,镍低,硅、镁也较低,但钴含量比较高,这种矿石宜采用湿法冶金工艺处理。

另一种为硅镁镍矿,位于矿床的下部,硅、镁的含量比较高,铁含量较低,钴含量也低,但镍的含量比较高,这种矿石宜采用火法冶金工艺处理。

而处于中间过渡的矿石既可以采用火法冶金工艺处理,又可以采用湿法冶金工艺处理。

上述两种类型的红土镍矿成分和选用的提取工艺列于下表。

2、红土镍矿处理工艺的现状

处理红土镍矿的工艺有很多,以火法工艺和湿法工艺为主。

2.1 火法原理

红土镍矿中主要含有NiO、Cr2O3、Fe203、A1203、Si02等多种氧化物。

在红土镍矿的熔点范围内(1600~1700 K),其中氧化物稳定性依次为:A1203> Cr2O3>CaO>MgO> Fe203> Si02>FeO>NiO。

NiO最先被还原,且Ni0还原温度小于FeO还原温度,利用这一选择性还原原理可采取缺碳操作,使红土镍矿中几乎所有的镍氧化物优先还原成金属,而高价Fe203适量还原为金属,其余还原为FeO进入熔渣,从而达到富集镍的目的,铁的还原量通过还原剂的加入量予以调整。

2.2火法工艺

火法工艺起始早,工艺成熟,工业应用广泛,适合处理高品位镍矿,主要包括以下几种工艺:

(1)还原硫化熔炼镍锍工艺

红土镍矿中镍以氧化镍形式存在,在处理时需要另外配人含硫物料,如黄铁矿、石膏等。

石膏是一种最常用的硫化剂。

还原硫化熔炼镍硫工艺入下图:

采用还原硫化熔炼处理红土镍矿,其产品高镍锍焙烧脱硫后可直接应用于不锈钢生产,或作为常压羰基法精炼镍的原料生产镍丸和镍粉,或直接铸造成阴极镍供硫化镍电解精炼厂应用。

高镍锍产品一般镍质量分数为79%,硫质量分数为19.5%,全流程镍回收率约为70%。

(2)回转窑一矿热炉镍铁工艺

采用红土镍矿冶炼镍铁主要有高炉法和矿热炉法两种工艺。

高炉法所得镍铁品位较低,生产过程环境污染严重,能源消耗高。

矿热炉法得到的合金品位较高,一般含镍在10%以上。

其中以回转窑干燥预还原一矿热炉还原熔炼法(RKEF)作为处理红土镍矿的经典工艺。

RKEF工艺生产规模可大可小,对炉料要求不苛刻,粉料和较大块料都可直接入炉,但其能耗高,电耗约占成本的50%,同时要求矿石有较高的镍品位。

国外采用此方法生产的产品中镍质量分数为20%~30%,镍回收率为90%~95%。

国内采用此法产出的镍铁含镍8%~10%,主要作为不锈钢生产的原料。

(3)还原焙烧一磁选工艺

还原焙烧一磁选工艺是利用煤粉作还原剂,在高温下还原氧化镍,使焙砂中的镍100%呈金属状态,并还原部分铁氧化物,然后通过磁选回收镍铁合金。

采用回转窑高温还原焙烧产出粒铁,经磁选产出的镍铁合金供生产不锈钢,是比较经济的处理红土矿的方法。

但该法由于回转窑结圈、还原度控制及磁选参数优化方面还存在一定问题,尚未大规模推广应用。

在还原温度、磁场强度、还原剂选择方面,国内外还在不断进行优化研究。

2.3湿法原理

根据红土镍矿中金属元素及脉石与酸碱溶液的不同反应特征,进行金属元素与脉石的分离。

一般是将金属元素浸出并与脉石分离,然后对金属元素进行沉淀,沉淀后的金属化合物进行火法精炼,从而得到镍铁金属产品。

2.4湿法工艺

火法工艺耗能大,产生污染物量大,工作环境较差,随着镍矿品位的下降,以及环保的日益严格,湿法工艺所占份额逐渐增大,其中以还原焙烧一氨浸工艺和酸浸工艺为主。

(1)还原焙烧一氨浸工艺

还原焙烧一常压氨浸工艺又称Caron流程。

还原焙烧使镍及氧化镍最大限度地还原成金属镍,同时控制反应条件使少量的铁氧化物还原成金属铁,大部分铁仅还原成Fe304,然后采用氨浸出,将金属镍溶解成镍氨络合物,氨浸液经蒸馏塔蒸馏后为浆状碱式碳酸镍,送入煅烧窑内进行干燥和煅烧后得到NiO(NiQ 可以作为产品出售,也可以进一步还原成金属镍)。

(2)加压酸浸工艺

加压酸浸工艺适合于处理低镁(铝)高铁类型的红土镍矿,于20世纪50年代得到了工业应用。

将红土镍矿制备成矿浆,然后将矿浆输入到250~270℃、4~5 MPa高温高压反应釜中,用硫酸使镍、铁、铝、硅等元素溶解,反应完全后,控制溶液的pH值,使杂质元素铁、铝等水解沉淀进入到渣中,最后对溶液中的镍元素进行硫化氢沉淀,从而达到镍与脉石分离的目的。

如果矿石中镁含量过高,采用加压酸浸工艺则会增加酸的消耗,提高操作成本,对工艺过程也会带来影响。

如果矿石中的钴含量高,则适合采用酸浸工艺,不仅是由于其钴的浸出率比氨浸工艺高,而且由于钴的价值比镍高,使酸浸工艺的单位生产成本大幅度降低。

虽然高压酸浸镍浸出率可达90%以上,但由于酸浸工艺受到矿石条件、结垢程度、工业用水等制约,目前世界上采用加压酸浸工艺处理氧化镍矿的厂家只有三家。

且由于高温高压的处理条件对设备要求苛刻,此三家工厂的运行都不正常。

(3)常压酸浸工艺

常压酸浸工艺是目前红土矿处理工艺研究较为热门的方向,其基本流程如下图所示。

常压酸浸法处理红土矿的一般工艺为:对镍红土矿先进行磨矿和分级处理,将磨细后的矿浆与洗涤液和硫酸按一定的比例在加热的条件下反应。

将矿石中的镍浸出进入溶液。

再采用碳酸钙进行中和处理,过滤进行液固分离,得

到的浸出液用CaO或Na S做沉淀剂进行沉镍。

常压浸出方法具有工艺简单、能耗低、不使用高压釜、投资费用低、操作条件易于控制等优点。

3、红土镍矿盐酸常压酸浸新工艺

中科院针对目前红土镍矿处理工艺的现状,研究出一种常压酸浸新工艺。

本工艺可同时处理褐铁型红土矿和蛇纹石型红土矿,实现两种红土镍矿中Ni、Co、Fe、Mg等有价金属元素的梯级综合利用,同时实现酸介质的再生循环。

工艺流程:首先通过选择性常压酸浸—水解耦合反应实现红土镍矿中

Ni/Co/Mg与Fe/Si的分离,使Fe/Si进入渣相,Ni/Co/Mg进入液相;然后铁硅渣进一步分离得到高品位的铁精粉(TFe>61%)副产品;富含Ni/Co/Mg的溶液进一步分离Ni/Co和Mg,最终得到氢氧化镍钴产品,同时实现酸介质的再生循环。

技术指标:矿中的Ni、Co、Fe、Mg综合回收率均达到90%以上,氢氧化镍钴产品中Ni的品位可达到40%以上,Co的品位达到3%左右。

经济指标:按照50万吨红土镍矿/年示范工程的规模建设,总投资约需45000万元,含项目征地和公用工程建设。

投产后,年利润率可达到15-20%。

该技术具有矿石普适性强、金属综合回收率高、能耗低、截止循环再生、环境友好、成本优势明显等优点,欢迎自身情况适用于本技术的企业与本中心接洽。