压力温度补偿

压力温度补偿

压力温度补偿

摘要:

1.压力温度补偿的概念和原理

2.压力温度补偿的作用和应用

3.压力温度补偿的优缺点分析

4.压力温度补偿的发展前景

正文:

压力温度补偿是一种针对温度和压力变化对某个系统或设备产生影响的补偿方式。

其原理是在系统或设备中加入压力温度补偿器,通过感应环境温度和压力的变化,调节补偿器内部机构,以达到稳定系统或设备工作状态的目的。

压力温度补偿的作用主要体现在以下几个方面:

1.提高系统或设备的工作效率。

当环境温度和压力发生变化时,补偿器能及时作出调整,使系统或设备始终保持在最佳工作状态,从而提高工作效率。

2.保护系统或设备免受损坏。

在高温高压的环境下,系统或设备可能会因为温度和压力的突然变化而受损。

通过压力温度补偿,可以有效避免这种情况的发生。

3.提高系统或设备的稳定性。

通过压力温度补偿,可以使系统或设备在不同的环境温度和压力下都能保持稳定的工作状态,提高其稳定性。

压力温度补偿的优点有:响应速度快,能在短时间内完成补偿;安装简便,易于维护;精度高,补偿效果好。

然而,它也存在一定的缺点,如对补偿器的材质和制作工艺要求较高,成本较高等。

随着科技的发展,压力温度补偿技术也在不断进步,应用领域越来越广泛。

温压补偿

实际流体参数与节流装置设计时所采用的流体参数不同时的的处理:

根据基本公式:

M=α×ε×π/4 ×d 2 P ∆⨯ρ

如实际流体参数(温度、压力)与设计时所采用的流体参数不一致,则流体密度ρ会改变,应对已有的节流装置重新计算流量和差压之间的关系。

在相同的 △P 下, 流体密度ρ的变化将使M 值改变,因此应对M 值乘以修正系数b ,则: b=J S

ρρ

式中, ρS 为实际工作状态下, 节流件上游侧取压孔处的流体密度;

ρJ 为计算节流件时, 采用的节流件上游侧取压孔处的流体密度;

也可根据流体密度ρ与温度、压力等参数的函数关系(理论的或经验的),直接用各参数的变化来表示,这时修正系数b 可为下列形式:

流体为气体时: b=S J S J

S J Z P T Z P T 111111⨯⨯⨯⨯

式中: T 1J 、P 1J 、Z 1J 、分别为计算节流件时,采用的节流件上游侧取压孔处的流体的绝对温度(K )、绝对压力(与P 1S 用同样单位)和压缩系数; T 1S 、P 1S 、Z 1S 、分别为在实际工作状态下节流件上游侧取压孔处的流体的绝对温度(K )、绝对压力(与P 1J 用同样单位)和压缩系数。

关于温压补偿

其中,k为常数, 为孔板两侧压差, 为蒸气密度

如果在孔板上只有差压变送器,则密度 可以取管道中温度和压力变化范围内某一点上的密度 ,则

由于密度取固定值,所以,当温度和压力变化引起密度变化时,会产生测量误差,所以需要温压补偿。

根据理想气体方程采用密度的表示方法:

密度 与 成正比。

设定原设计工作温度和压力分别为 和 (为绝对温度和绝对压力),相对应的密度为 ;假设实际工作温度和压力分别为 和 ,对应的密度为 。可得进行温压补偿后的流量:

对比上述公式,在执行温压补偿和未执行温压补偿的两种情况下,流量的计算公式相差一个大小为 的补偿系数。所以,体积流量的计算公式选取为

绝对温度=摄氏温度+273.15

绝对压力=相对压力+101.325

温度和压力是对密度的影响,P/T越大,则密度越大。

流量计测出来的流量值是一样的,但质量却不同。为了在质量上体现出来,需要对体积进行补偿,可见P/T越大,则对应的质量越大。

转化到标准状态下?0为标准状态,1为实际状态

蒸汽计量:基于密度补偿和干度补偿及压力,温度补偿 技术(国内外)

蒸汽计量:基于密度补偿和干度补偿及压力,温度补偿技术引言蒸汽是许多工业领域中的常用介质,对蒸汽的准确计量对于生产过程的控制和能源消耗的评估至关重要。

基于密度补偿和干度补偿的蒸汽计量技术以及压力和温度补偿技术,能够提高蒸汽计量的准确性。

本文将对这些技术进行详细介绍和分析。

密度补偿密度补偿是一种对蒸汽计量中密度的变化进行补偿的方法。

蒸汽的密度受到温度和压力的影响,随着温度的升高和压力的降低,蒸汽的密度会发生变化。

因此,在进行蒸汽计量时,需要对密度变化进行校正,以确保计量的准确性。

密度补偿通常通过测量蒸汽的温度和压力来实现。

根据测量结果,可以使用物性参数模型计算蒸汽的密度,并将其应用于计量方程中,从而得到校正后的计量结果。

常用的物性参数模型包括IAPWS-IF97等。

干度补偿干度补偿是一种对蒸汽计量中干度的变化进行补偿的方法。

干度是蒸汽中液态成分的质量分数,表征了蒸汽中水的含量。

蒸汽在传递能量时,其干度的变化会导致蒸汽的焓值发生变化,从而影响能量的计量。

干度补偿的基本原理是通过测量蒸汽的温度和压力以及相关参数(如焓值或比焓)来确定蒸汽的干度,并将其应用于计量方程中,进行计量结果的校正。

干度补偿通常需要考虑蒸汽和水之间的相变过程,以确保计量结果的准确性。

压力和温度补偿除了密度和干度的补偿外,压力和温度补偿也是蒸汽计量中常用的技术。

蒸汽的压力和温度对其体积和性质有直接影响,在进行计量时需要进行补偿,以确保计量结果的准确性。

压力和温度补偿的原理是通过测量蒸汽的压力和温度,并将其应用于计量方程中,进行计量结果的校正。

通常情况下,蒸汽的流量计量是基于质量流量进行的,需要将体积流量转换为质量流量,而压力和温度补偿可以提供所需的参数。

国内外技术发展现状蒸汽计量技术在国内外都得到了广泛应用和研究。

目前,国内外对于蒸汽计量的研究重点主要集中在提高计量准确度、降低测量误差、增强计量信号稳定性等方面。

在密度补偿方面,国内外研究机构和企业普遍采用基于物性参数模型的方法,如IAPWS-IF97。

温压补偿计算公式

温压补偿计算公式(未知) 2007-10-28 1:01:00 公式:流量F=P3*SQRT(C1/(273+P2)*(P1+101)/C2)参数:C1:设计温度(K)C2:设计压力(KPa)P1:实际压力(Kpa)P2:实际温度(℃)P3:未补偿前流量三、燃烧控制原理及实现策略(1)温压补偿在气体流量控制中,由于气体所处的温度、压力不同,需要进行温压补偿。

计算公式如下:SQR[INT(A/B)*INT(C/D)空气流量温压补偿设K1,参数如下:A——AI1.11(空气压力)+1.02*10^4;B——1.02*10^4+8.5*10^2;C——(2.72+4.00)*10^2;D——AI5.1(燃烧空气冷却水温度)+2.73*10^2;按公式计算出的数值K1传入AOC149中,各空气流量变送器的实测数值乘以此稳压补偿后,再参与计算和控制。

煤气流量稳压补偿K2,参数如下:A——AI1.16(煤气压力)+1.02*10^4;B——1.02*10^4+6.5*10^2;C——(2.73+3.00)*10^2;D——AI5.9(废气温度)+2.73*10^2;计算出的数值K2传入AOC150中,各煤气流量变送器的实际测量值乘以该稳压补偿系数后,再参与计算和控制。

四在气体流量控制中,由于气体所处的温度、压力不同,需进行温压补偿。

在本加热炉燃烧控制中,空气流量温压补偿设为K1计算公式如下:按式(1)计算出的数值K1放在AOC149中,各空气流量变送器测的实际数值乘以此稳压补偿,在参与计算与控制。

煤气流量温压补偿设为K2,按式(2)计算出的数值K2放在AOC150中,各煤气流量变送器测的实际数值乘以此稳压补偿,在参与计算与控制。

温压补偿公式

9.341 13.456 17.664 21.919 26.176 30.383 34.502 38.915 42.432 46.238 49.916 53.439

9.745 13.874 18.088 22.346 26.599 30.799 34.909 38.915 42.817 46.612 50.276 53.782

2.414 3.356 4.333 5.339 6.380 7.454 8.560 9.700 10.872 12.067 13.397 14.610 15.697 16.890 18.056

2.506 3.452 4.432 5.442 6.486 7.563 8.673 9.816 10.991 12.188 13.397 14.610 15.817 17.008 18.170

1400 8.952 9.065 9.178 9.291 9.405 9.519 9.634 9.748 9.863 9.979 150010.09410.21010.32510.44110.58810.67410.79010.90711.02411.141 160011.25711.37411.49111.60811.72511.84211.95912.07612.19312.310 170012.42612.54312.65912.77612.89213.00813.12413.23913.35413.470 180013.58513.69913.814 — — — — — — —

镍铬-铜镍(康铜)热电偶分度表(分度号: E) (参考端温度为0℃) 温 0 10 20 30 度 热 电 动 势 mV ℃ 0 0.000 0.591 1.192 1.801 100 6.317 6.996 7.683 8.377 200 13.419 14.161 14.909 15.661 300 21.033 21.814 22.597 23.383 400 28.943 29.744 30.546 31.350 500 36.999 37.808 38.617 39.426 600 45.085 45.891 46.697 47.502 700 53.110 53.907 54.703 55.498 800 61.022 61.806 62.588 63.368 900 68.783 69.549 70.313 71.075 1000 76.358 — — —

IC 压力传感器的温度补偿

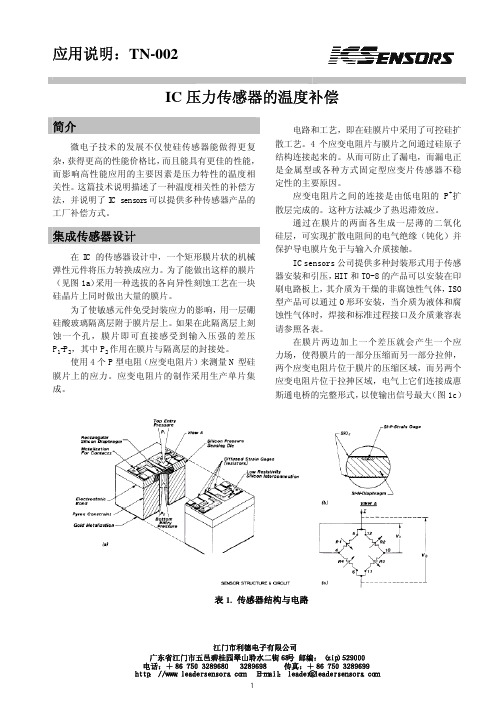

在 IC 的传感器设计中,一个矩形膜片状的机械 弹性元件将压力转换成应力。为了能做出这样的膜片 (见图 1a)采用一种选拔的各向异性刻蚀工艺在一块 硅晶片上同时做出大量的膜片。

为了使敏感元件免受封装应力的影响,用一层硼 硅酸玻璃隔离层附于膜片层上。如果在此隔离层上刻 蚀一个孔,膜片即可直接感受到输入压强的差压 P1-P2,其中 P2 作用在膜片与隔离层的封接处。

满量程温度补偿

最简单的满量程温度补偿的办法是采用特殊的 晶片工艺以及恒流源激励,在这种方式下输出幅度 的变化是压力灵敏度与电桥电阻温度系数的叠加。 因为这些系数极性不同,若使它们幅度相等,则可 使输出幅度在内部自补偿。这种自补偿的处理限制 了低端温度补偿的范围,这是由于电桥电阻在低温 下的非线性造成的。

图 2. 零位与滿量程的温度关系曲线

压力灵敏度是指电压激励型标准化输出幅度, 表示为 mV(幅度)每 V(电桥电压)每 PSI(所加压 强)。它与供电方式(电压源或电流源)或压强范围 无关。该灵敏度表现为负温度斜度,即随温度增长 而减少。

幅度被定义为由满压到低压引起的电桥输出电

压的变化。幅度随温度的变化是激励模式的一种功

偏移补偿包括图 4 中的电阻 R3 和 R4。如果偏 移是正的(引脚 4 的+O 电位比引脚 10 的-O 电位 高),则加入电阻 R4 使偏移归零,而电阻 R3 必须短 接,当偏移为负时,则情况相反,在恒流源方式 下,这些电阻并不改变零点的温度系数。(图 10)。

图 4. 偏移补偿

图 3. 电桥电阻与压力灵敏度的温度关系曲线

通过在膜片的两面各生成一层薄的二氧化 硅层,可实现扩散电阻间的电气绝缘(钝化)并 保护导电膜片免于与输入介质接触。

IC sensors 公司提供多种封装形式用于传感 器安装和引压,HIT 和 TO-8 的产品可以安装在印 刷电路板上,其介质为干燥的非腐蚀性气体,ISO 型产品可以通过 O 形环安装,当介质为液体和腐 蚀性气体时,焊接和标准过程接口及介质兼容表 请参照各表。

单晶硅压力芯体温补

单晶硅压力芯体温补1.引言1.1 概述概述单晶硅压力芯体是一种常用于测量压力的传感器元件,其基于单晶硅微加工技术制成。

随着科技的发展,单晶硅压力芯体的应用越来越广泛,但是在实际应用中,常常会受到温度的影响,从而影响其测量精度。

因此,温度补偿成为解决这一问题的关键技术。

本篇文章将对单晶硅压力芯体的温度补偿进行深入探讨。

首先,我们将介绍单晶硅压力芯体的基本原理,包括其结构和工作原理。

然后,我们将重点分析温度对单晶硅压力芯体测量结果的影响,特别是温度引起的误差。

接下来,我们将探讨温度补偿的必要性,阐述为何需要对单晶硅压力芯体进行温度补偿。

最后,我们将介绍目前常用的单晶硅压力芯体温补方法,以及这些方法对测量结果的改善效果。

通过本文的阅读,读者将对单晶硅压力芯体温度补偿的重要性有更加深刻的认识,并且了解到目前常用的温度补偿方法。

这对于在实际应用中选择合适的单晶硅压力芯体以及进行精确的压力测量具有重要意义。

本篇文章的结构将让读者更加清晰地理解单晶硅压力芯体温度补偿的相关知识,为读者进一步研究和应用提供了基础。

1.2文章结构文章结构部分的内容可以如下编写:1.2 文章结构本文共分为三个主要部分。

首先,在引言部分,将对本文的研究背景和意义进行概述,并明确文章的目的。

其次,在正文部分,将详细介绍单晶硅压力芯体的基本原理和温度对其的影响。

最后,在结论部分,将阐述温度补偿的必要性,以及介绍单晶硅压力芯体温补的方法和效果。

在正文部分,将首先介绍单晶硅压力芯体的基本原理。

通过分析单晶硅材料的特性,解释其在压力测量中的工作原理。

同时,将介绍单晶硅压力芯体的结构和工作方式,以便读者对其有一个清晰的认识。

接着,将讨论温度对单晶硅压力芯体的影响。

考虑到温度的变化可能会导致压力测量的不准确性,将分析温度对单晶硅压力芯体的影响机制,并探讨温度补偿的必要性。

在结论部分,将强调温度补偿的重要性。

基于对温度影响的分析,将阐述为何需要对单晶硅压力芯体进行温度补偿,并介绍温度补偿的相关方法和效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压力温度补偿

(原创版)

目录

1.压力温度补偿的概念

2.压力温度补偿的原理

3.压力温度补偿的应用

4.压力温度补偿的优点与局限性

正文

压力温度补偿是一种针对传感器在测量过程中因环境温度变化而引起的测量误差进行自动补偿的技术。

在工业生产和科学研究中,传感器的精确测量至关重要,而温度对传感器的输出结果有很大影响,因此压力温度补偿技术应运而生。

压力温度补偿的原理主要基于传感器的特性。

传感器的输出信号通常会受到环境温度的影响,而通过测量传感器在不同温度下的输出信号,可以建立一个温度与输出信号之间的对应关系。

在实际应用中,通过这个对应关系,可以在测量过程中自动补偿温度变化带来的误差,从而提高测量的准确性。

压力温度补偿技术广泛应用于各种传感器的测量过程中,如压力传感器、温度传感器等。

例如,在工业生产中,压力传感器常用于测量流体的压力,而流体的压力与温度密切相关。

因此,在测量过程中,通过压力温度补偿技术可以有效地消除温度对压力测量结果的影响,保证测量的准确性。

压力温度补偿技术具有以下优点:

1.提高测量准确性:通过对温度变化进行自动补偿,可以减小因温度变化引起的测量误差,提高测量结果的准确性。

2.实时补偿:压力温度补偿技术可以在测量过程中实时进行补偿,保证测量结果的实时性和准确性。

3.简化操作:通过压力温度补偿技术,可以简化操作过程,降低人工干预的影响,提高工作效率。

然而,压力温度补偿技术也存在一定的局限性:

1.对传感器的要求较高:压力温度补偿技术需要建立温度与输出信号之间的对应关系,因此对传感器的性能要求较高。

2.补偿范围有限:压力温度补偿技术只能在一定温度范围内进行补偿,对于温度变化范围较大的情况,补偿效果可能会受到影响。

总之,压力温度补偿技术在工业生产和科学研究中具有重要意义,可以有效地提高传感器测量的准确性。