挤压工艺的流程知识点总结

硬质合金挤压工艺流程

硬质合金挤压工艺流程一、原料准备。

咱得先把制作硬质合金的原料准备好呀。

这原料可不是随便凑凑就行的,就像做菜得挑新鲜的食材一样。

硬质合金主要的原料就是碳化钨和钴粉之类的。

这些粉末的粒度那可得严格控制呢。

要是粒度不对呀,就像盖房子用的砖头大小不一,最后盖出来的房子肯定不结实。

碳化钨粉末那可是硬家伙,它得足够细,这样在后面挤压的时候才能更好地成型。

钴粉呢,就像是把这些硬家伙黏在一起的胶水,量也得刚刚好。

二、混合。

原料准备好了,那就得把它们混合均匀啦。

这个过程就像是调面糊一样,得让每一粒粉末都能和其他的粉末亲密接触。

我们会把碳化钨和钴粉放到专门的混合设备里,让它们在里面欢快地翻滚。

这设备一转起来呀,就像是在跳一场粉末的舞蹈。

而且在混合的时候呢,有时候还会加入一些其他的添加剂,比如说润滑剂之类的。

这润滑剂就像是给粉末们穿上了一层滑溜溜的小衣服,这样在挤压的时候它们就更容易从模具里挤出来啦。

三、制粒。

混合好的粉末还不能直接拿去挤压呢,得先制粒。

这就像是把面粉先搓成一个个小团子一样。

制粒的目的就是让粉末形成大小比较均匀的小颗粒。

这些小颗粒可可爱爱的,它们的大小和形状会影响到后面挤压出来的产品的质量。

如果制粒不均匀,那挤压出来的东西可能就会有坑坑洼洼的,就像月球表面一样不平整。

在制粒的时候呀,也是有专门的设备和工艺的,要控制好温度、压力这些参数呢。

四、挤压。

制粒完成后,就到了挤压这个关键的步骤啦。

把那些小颗粒放到挤压机里,然后就像挤牙膏一样把它们从模具里挤出来。

这个模具可就像是一个神奇的模子,决定了挤出来的产品的形状。

比如说要做硬质合金的棒材,那就用对应的圆形模具;要是做板材呢,就用扁平的模具。

挤压的时候呀,压力可得控制好,压力小了,挤不出来或者形状不对;压力大了呢,可能会把模具都给挤坏了,那就麻烦大了。

而且在挤压过程中,粉末之间的结构也在发生变化,它们会变得更加紧密,就像一群小伙伴紧紧地抱在一起。

五、脱脂。

挤压出来的东西里面还含有之前加进去的润滑剂之类的东西呢,这时候就得脱脂了。

铝型材挤压工艺流程

铝型材挤压工艺流程铝型材挤压工艺流程铝型材挤压是一种常见的铝合金加工方法,常用于生产各种规格的铝型材。

以下是一般的铝型材挤压工艺流程。

首先,选择适当的铝合金材料。

铝合金具有优良的力学性能和耐腐蚀性能,适合用于挤压成型。

根据产品要求,选择合适的铝合金材料,并根据其化学成分和性能进行配料。

其次,将铝合金材料加热至挤压温度。

铝合金材料需要加热至一定温度才能进行挤压。

加热温度一般根据铝合金的组成和性能来确定,一般在480℃到520℃之间。

加热过程需要控制加热速度和温度均匀性,以保证挤压后产品的质量。

然后,将熔化的铝合金从加热炉中取出,注入挤压机中。

挤压机是铝型材挤压的核心设备,通过压力将铝合金压入型腔中,使其形成所需形状的型材。

挤压机中含有模具,通过模具的形状来决定最终的产品形状。

在注入挤压机前,需要对挤压机进行检查和调整,确保其正常运行。

接下来,进行铝型材的挤压。

在挤压机的作用下,铝合金在模具中受到压力的挤压,从而形成所需的型材。

挤压过程中需要控制挤压速度和压力,以及模具温度,以保证产品的质量和精度。

挤压过程中一般需要多次挤压,通过不同的模具和挤压头形成不同截面形状的型材。

最后,进行型材的冷却和固化。

挤压完成后,将型材从挤压机中取出,进行冷却和固化。

冷却过程中,型材会逐渐冷却并固化,使其具有良好的力学性能和表面质量。

冷却过程中需要控制冷却速度和温度,以避免产生内应力和尺寸偏差。

以上是一般的铝型材挤压工艺流程。

铝型材挤压工艺具有高效、节能和环保的特点,广泛应用于建筑、交通运输、电子、机械等领域。

随着科技的进步和工艺的改进,铝型材挤压技术将不断发展和创新,为各个行业提供更好的产品和解决方案。

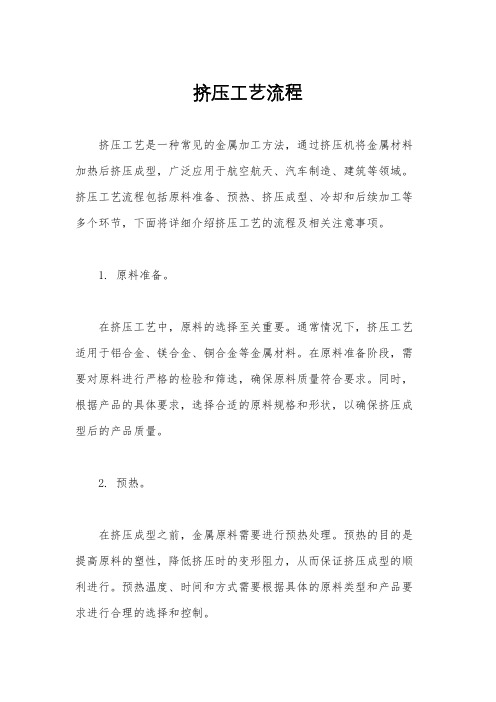

挤压工艺流程

挤压工艺流程挤压工艺是一种常见的金属加工方法,通过挤压机将金属材料加热后挤压成型,广泛应用于航空航天、汽车制造、建筑等领域。

挤压工艺流程包括原料准备、预热、挤压成型、冷却和后续加工等多个环节,下面将详细介绍挤压工艺的流程及相关注意事项。

1. 原料准备。

在挤压工艺中,原料的选择至关重要。

通常情况下,挤压工艺适用于铝合金、镁合金、铜合金等金属材料。

在原料准备阶段,需要对原料进行严格的检验和筛选,确保原料质量符合要求。

同时,根据产品的具体要求,选择合适的原料规格和形状,以确保挤压成型后的产品质量。

2. 预热。

在挤压成型之前,金属原料需要进行预热处理。

预热的目的是提高原料的塑性,降低挤压时的变形阻力,从而保证挤压成型的顺利进行。

预热温度、时间和方式需要根据具体的原料类型和产品要求进行合理的选择和控制。

3. 挤压成型。

挤压成型是挤压工艺的核心环节。

在挤压机的作用下,预热后的金属原料被挤压成型,通常是通过模具的作用实现产品的形状和尺寸。

在挤压成型过程中,需要严格控制挤压速度、压力和温度,以确保产品的成型质量和表面光洁度。

4. 冷却。

挤压成型后的产品需要进行冷却处理,以稳定其内部结构和性能。

冷却的方式通常包括自然冷却和人工冷却,具体方式需要根据产品的材料和结构特点进行选择。

冷却过程中需要注意避免产生内部应力和变形,以确保产品的稳定性和可靠性。

5. 后续加工。

挤压成型后的产品通常需要进行后续加工,以满足特定的要求。

后续加工包括切割、钻孔、修磨等多个环节,需要根据产品的具体要求进行合理的选择和控制。

同时,需要注意避免因后续加工而影响产品的整体质量和性能。

在挤压工艺流程中,每个环节都至关重要,任何一个环节的不合理操作都可能导致产品质量的下降甚至失败。

因此,在实际生产中,需要严格按照挤压工艺流程进行操作,并加强对每个环节的质量控制和监测,以确保产品质量和生产效率的提高。

总之,挤压工艺流程是一个复杂而精细的过程,需要在每个环节都严格控制和把握。

铝材挤压工艺流程

铝材挤压工艺流程一、原材料准备铝材挤压的第一步是准备原材料。

这通常包括选择高质量的铝锭或铝棒,确保其化学成分和物理性能符合挤压工艺的要求。

此外,还需要对原材料进行必要的检验和筛选,以确保其质量稳定可靠。

二、加热与预处理在挤压之前,原材料需要被加热至一定的温度。

加热的目的是使铝材的塑性增加,从而更容易进行挤压操作。

加热过程通常使用专门的加热炉进行,并严格控制加热温度和时间,以防止铝材的过热或氧化。

除了加热,原材料在挤压前还可能需要进行其他预处理,如去除表面氧化物、涂覆润滑剂等,以减少挤压过程中的摩擦和阻力。

三、挤压操作挤压操作是铝材挤压工艺的核心步骤。

在这一步,被加热后的原材料被送入挤压机中,在巨大的压力作用下,通过特定的模具,使其被塑形成所需的截面形状和尺寸。

挤压机的选择和操作是关键,以确保铝材的尺寸精度和表面质量。

四、冷却与固化挤压后的铝材温度较高,需要通过冷却来使其迅速降温并固化。

这通常通过风冷或水冷的方式进行,同时需要控制冷却速度和温度,以防止铝材产生热应力或变形。

五、矫直与切割冷却固化后的铝材可能存在一定的弯曲或扭曲,需要进行矫直处理。

矫直过程可以通过机械拉伸或热处理方法进行。

之后,铝材会被切割成所需的长度,以适应不同的使用场景。

六、表面处理为了提高铝材的耐腐蚀性、美观性或其他性能,可能需要进行表面处理。

常见的表面处理方法包括阳极氧化、喷涂、电镀等。

这些处理不仅可以改善铝材的外观,还可以增强其功能性。

七、质量检测在完成以上步骤后,需要对铝材进行严格的质量检测。

这包括对铝材的尺寸、外观、性能等方面进行检验,确保其符合相关标准和要求。

对于不合格的铝材,需要及时进行处理或报废。

八、包装与存储质量检测合格的铝材会进行包装,以防止在运输和存储过程中受到损坏。

包装材料和方法的选择应根据铝材的特性而定。

包装完成后,铝材会被存放于合适的仓库中,以确保其不受潮、不锈蚀,并保持其质量稳定。

总结:铝材挤压工艺流程是一个复杂而精细的过程,需要严格控制各个环节的参数和操作。

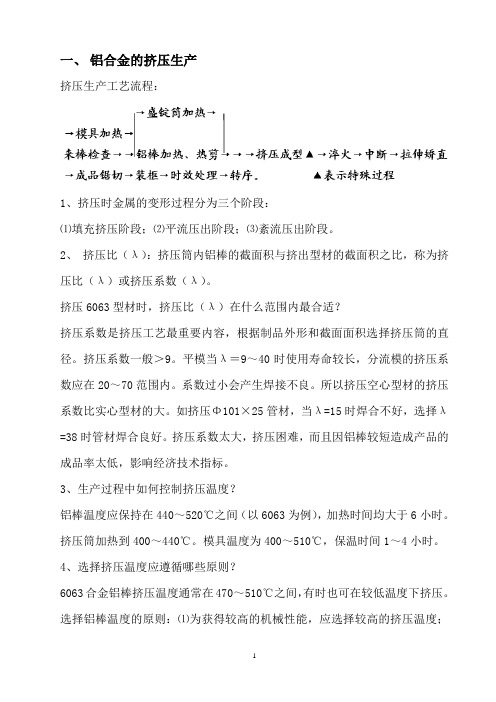

铝合金挤压生产知识及注意要点

一、铝合金的挤压生产挤压生产工艺流程:1、挤压时金属的变形过程分为三个阶段:⑴填充挤压阶段;⑵平流压出阶段;⑶紊流压出阶段。

2、挤压比(λ):挤压筒内铝棒的截面积与挤出型材的截面积之比,称为挤压比(λ)或挤压系数(λ)。

挤压6063型材时,挤压比(λ)在什么范围内最合适?挤压系数是挤压工艺最重要内容,根据制品外形和截面面积选择挤压筒的直径。

挤压系数一般>9。

平模当λ=9~40时使用寿命较长,分流模的挤压系数应在20~70范围内。

系数过小会产生焊接不良。

所以挤压空心型材的挤压系数比实心型材的大。

如挤压Φ101×25管材,当λ=15时焊合不好,选择λ=38时管材焊合良好。

挤压系数太大,挤压困难,而且因铝棒较短造成产品的成品率太低,影响经济技术指标。

3、生产过程中如何控制挤压温度?铝棒温度应保持在440~520℃之间(以6063为例),加热时间均大于6小时。

挤压筒加热到400~440℃。

模具温度为400~510℃,保温时间1~4小时。

4、选择挤压温度应遵循哪些原则?6063合金铝棒挤压温度通常在470~510℃之间,有时也可在较低温度下挤压。

选择铝棒温度的原则:⑴为获得较高的机械性能,应选择较高的挤压温度;⑵当挤压机能力不足,可通过提高铝棒温度来提高挤压速度;⑶当模具悬臂过大时,可提高铝棒温度,以减小铝棒对模具的压力及摩擦力;⑷挤压温度过高会使产生气泡、撕裂及由于模具工作带粘铝造成表面划痕严重;⑸为了获得高表面质量的产品,宜在较低温度下挤压模具加热及保温控制:5、如何控制挤压速度?挤压速度是影响生产率的一个重要指标。

挤压速度取决于合金种类、几何形状、尺寸和表面状态,同时也与铸锭质量息息相关。

要提高挤压速度,必需合理控制铝棒温度、模具温度、挤压筒温度。

6063铝合金挤压速度范围为:9~80M/min,其中实心型材为:20~80M/min,空心型材的挤压速度一般为实心型材挤压速度的0.5~0.8倍。

挤压工艺流程

挤压工艺流程

《挤压工艺流程》

挤压工艺是一种常见的制造工艺,通过挤压机将金属、塑料或橡胶等材料加热后挤压成型,用于制造各种零部件、管材、型材等产品。

下面将介绍挤压工艺的流程。

首先,原料准备。

选择合适的原料是挤压工艺的第一步。

一般来说,原料需要具有一定的塑性和可加工性,以便在挤压过程中顺利变形。

根据产品要求,可以选择金属、塑料或橡胶等材料作为原料。

第二步是加热和预处理。

将原料送入挤压机前,需要对其进行加热和预处理。

加热可以提高原料的塑性和可塑性,使其更容易被挤压机挤压成型。

预处理可以消除材料内部的应力和氧化物,提高挤压成形的质量。

接下来是挤压成型。

在挤压机的作用下,加热后的原料被挤压出模具,通过模具的设计和控制,可以使原料在挤压过程中得到预期的形状和尺寸。

挤压成型的过程需要一定的压力和温度控制,以确保产品的质量。

最后是后续加工和处理。

挤压成型后的产品可能需要进行后续的切割、冷却、调直、清洗等处理,以达到最终产品的要求。

例如,通过切割可以将挤压出来的管材切割成指定长度,通过冷却可以使产品表面光滑均匀,通过清洗可以去除表面的污渍和残渣。

整个挤压工艺流程需要严格的控制和操作,以确保产品的质量和生产效率。

同时,挤压工艺也在不断的改进和创新,以满足市场对高品质、高效率产品的需求。

挤压工艺的发展将为制造业带来更多的机遇和挑战。

挤压模具工艺流程

挤压模具工艺流程

《挤压模具工艺流程》

挤压模具是一种常用的制造工艺,在许多行业都有广泛的应用,比如塑料、金属和橡胶制品的生产中。

挤压模具工艺流程是指将原料通过挤压机器,经过一系列的加工步骤,最终转化成所需的产品的过程。

首先,选择合适的原料是整个工艺流程的第一步。

不同的产品需要不同特性的原料,比如塑料产品需要选择具有良好流动性和耐热性的原料,而金属产品则需要选择强度高、易加工的原料。

其次,原料进入挤压机器,经过预处理后,被加热到特定温度。

然后原料被挤压机器的螺杆加压,从而在模具内形成所需的形状。

挤压过程需要严格控制温度和压力,以确保最终产品的质量。

接下来,经过挤压成型的产品需要经过冷却和固化,以确保产品具有所需的物理性能。

在冷却过程中,可以通过控制冷却速度和温度来调节产品的硬度和强度。

最后,挤压成型的产品需要经过去毛刺、修整和表面处理等工艺步骤,以提高产品的外观和使用性能。

这些工艺步骤需要精密的模具和专业的操作技术,以确保产品的质量和精度。

综上所述,挤压模具工艺流程是一个复杂的制造工艺,需要严

格控制原料、温度和压力,以及精密的模具和专业的操作技术。

只有这样,才能生产出具有高质量和良好性能的挤压成型产品。

铝材挤压生产工艺流程

铝材挤压生产工艺流程铝材挤压生产呀,那可挺有趣的呢。

一、铝材挤压生产的前期准备。

咱先得有原料铝棒,这铝棒就像是我们要加工的主角。

铝棒的质量那可相当重要哦,如果铝棒本身就有问题,那后面做出来的铝材肯定也好不到哪里去。

而且,铝棒在进入挤压机之前,还得好好处理一下呢,要把它表面的一些脏东西清理干净,就像给它洗个澡一样,让它干干净净地去接受挤压的过程。

还有模具哦,模具就像是一个神奇的魔法盒。

不同形状的模具能挤出不同形状的铝材,比如说想要方的铝材就用方的模具,想做圆的就用圆的模具。

模具的设计和制造也是很有讲究的,要是模具精度不够,那挤出来的铝材可能就会歪歪扭扭的,这可不行呢。

二、挤压过程。

好啦,铝棒和模具都准备好了,那就开始挤压啦。

挤压机可是个大力士,它用力把铝棒往模具里推。

这个过程就像是把一块软软的泥巴通过一个特殊形状的孔挤出来一样。

铝棒在强大的压力下,就乖乖地按照模具的形状变成了我们想要的铝材形状。

不过这个过程也不是那么顺利的啦,有时候压力太大,铝材可能会出现一些裂缝之类的问题。

这时候就得调整挤压机的压力啦,就像给它调整一下力气的大小,让它既能把铝材挤出来,又不会把铝材弄伤。

在挤压的时候,温度也很关键呢。

就像我们烤蛋糕一样,温度不对,蛋糕就烤不好。

铝材挤压也需要合适的温度,如果温度太低,铝的流动性就不好,挤起来就很困难;要是温度太高呢,铝材可能会变软过头,形状就不好控制了。

所以得有专门的加热设备来给铝棒加热,让它达到一个刚刚好的温度,这样挤压出来的铝材才会质量好又好看。

三、挤压后的处理。

铝材挤压出来之后,还不能就这么算了哦。

它的表面可能还不是那么光滑,就像刚从泥地里出来的小泥孩一样。

这时候就需要进行表面处理啦。

可以通过打磨的方式,把表面那些不平整的地方磨掉,让铝材的表面变得光滑亮丽。

还有一些会进行阳极氧化处理,这就像是给铝材穿上一层漂亮的外衣,不仅让它看起来更美观,还能提高它的耐腐蚀性呢。

而且,刚挤出来的铝材长度可能不符合我们的要求,那就得进行切割啦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

挤压工艺的流程知识点总结

1.原料准备

挤压工艺的第一步是对原料进行准备。

通常情况下,挤出机使用的原料是塑料颗粒或者粉末。

在进行挤压加工之前,需要对原料进行干燥处理,以保证原料的干燥度符合生产的要求。

另外,还需要对原料进行预处理,比如添加色料或者添加其他助剂。

2.挤出机的操作

挤出机是挤压工艺的核心设备,挤出机通常由进料系统、加热系统、挤出部分和模具出料系统组成。

首先将经过处理的原料填充到挤出机的进料口,然后通过加热系统使得塑料料进行加热,直至达到熔化的状态。

熔化的塑料料通过挤出机的加压系统进行挤压,进入到模具中。

模具的设计决定了最终成形产品的形状和尺寸,因此模具的设计对产品的质量至关重要。

同时,挤出机的操作人员要对挤出机进行监控,以保证挤压过程的稳定和高效。

3.产品后处理

挤压生产的产品通常需要进行后处理,以满足客户的实际需求。

后处理包括切割、冷却、成型和检验等环节。

其中最重要的环节是产品的冷却。

冷却的速度和方式将直接影响产品的质量。

一般情况下,挤压成形的产品需要经过一定的时间进行冷却,以保证产品表面的平整和产品尺寸的稳定。

另外,产品的检验也是后处理的一个重要环节,通过检验可以确保产品的质量符合客户的要求。

4.产品包装和运输

最后一步是产品的包装和运输。

挤压生产完成之后,产品需要经过包装包装,并使用适当的方式进行运输。

包装的要求通常包括防潮、防尘、防震等方面。

产品的运输则需要确保产品的安全和完好性,可以选择适合的运输方式和适宜的包装材料。

上述就是挤压工艺的流程知识点的总结。

挤压工艺是一种常见的塑料加工方法,通过将熔化的塑料料通过挤出机加工成所需的形状和尺寸,产品广泛应用于建材、日用品和工业制品等领域。

随着技术的不断发展,挤压工艺将会有更广阔的应用前景。